Изобретение относится к деревообрабатывающей промышленности, а конкретно касается совершенствования оборудования, используемого для продольной распиловки лесо- и пиломатериалов.

Известен механизм перемещения пильного узла деревообрабатывающего станка (Маковский Н.В. и др. Теория и конструкция деревообрабатывающих машин, - М.: Лесная промышленность, 1984, с. 242-244, рис. 13.4а), включающий станину станка, подвижную относительно станины рамы с пильным узлом, закрепленный на раме указатель, выполненный в виде стрелки, закрепленную на станине станка шкалу с делениями. Рама снабжена приводом перемещения. Для установки размера отпиливаемых от бревна (бруса) частей, например, горбыля или досок включается привод перемещения рамы с пильным узлом, при этом при перемещении рамы оператор визуально следит за установкой стрелки относительно шкалы, устанавливая требуемый размер отпиливаемой части. При отключении привода перемещения рамы с пильным узлом, последний устанавливается в заданном положении, при этом стрелка по шкале показывает заданный размер первоначальной отпиливаемой части бревна (бруса), а при последующих пропилах - остаток.

Недостатками известного механизма перемещения пильного узла являются:

повышенная утомляемость оператора вследствие необходимости учета изменения величины размера на ширину пропила и усушку пиломатериала, что дополнительно снижает производительность распиловки;

необходимость запоминания величины размера и остатка при технологическом подъеме (или отводе) рамы с пилой, например, после выполнения пропила при последующем возврате рамы с пильным узлом в исходное положение, что также снижает производительность распиловки.

Известен механизм перемещения пильного узла деревообрабатывающего станка (там же, рис. 13.4б).

Данный механизм по технической сущности и достигаемому эффекту является наиболее близким к заявляемому и может быть принят в качестве прототипа. Механизм содержит снабженный приводом пильный узел, кинематически связанную с пильным узлом, например, зубчато-реечную передачу отсчетного устройства, соединенный с передачей указатель размера отсчетного устройства и закрепленную на станине станка шкалу. Указатель соединен с шестерней передачи, а рейка закреплена на пильном узле. При перемещении пильного узла рейка вращает шестерню, которая поворачивает указатель относительно шкалы. Оператор визуально следит за поворотом указателя и отключает привод пильного узла после установки указателя в требуемом положении, при этом указатель показывает заданный размер, а при последующих пропилах - размер остатка бревна (бруса).

Недостатками известного механизма перемещения пильного узла являются:

снижение производительности распиловки вследствие необходимости учета изменения величины установки размера на ширину пропила и усушку пиломатериала при выполнении каждого последующего пропила и запоминания величины остатка при технологическом подъеме (или отводе) пильного узла от распиливаемого бревна (бруса);

повышенная утомляемость оператора вследствие необходимости ведения дополнительного учета операций по контролю размеров выпиливаемой продукции и снижения удобства контроля из-за фиксированного закрепления шкалы на станине станка;

усложнение конструкции механизма вследствие необходимости изготовления и монтажа дополнительных элементов для автоматической выборки зазоров в передаче шестерня-рейка.

Целью заявляемого технического решения является устранение отмеченных выше недостатков прототипа.

Указанная цель достигается тем, что известный механизм перемещения пильного узла деревообрабатыающего станка, содержащий смонтированные на кронштейне, закрепленном на станине станка, шкалу, указатель размера и привод указателя, выполненный, например, в виде цепной передачи, соединенной с пильным узлом, отличается тем, что кронштейн смонтирован на станине с возможностью поворота, на кронштейне закреплена ось, на которой установлены дополнительная шкала и фиксатор шкалы, а привод снабжен размещенным в станине грузом.

Ниже приведено подробное, поясненное чертежами, описание одного из возможных вариантов выполнения предлагаемого механизма.

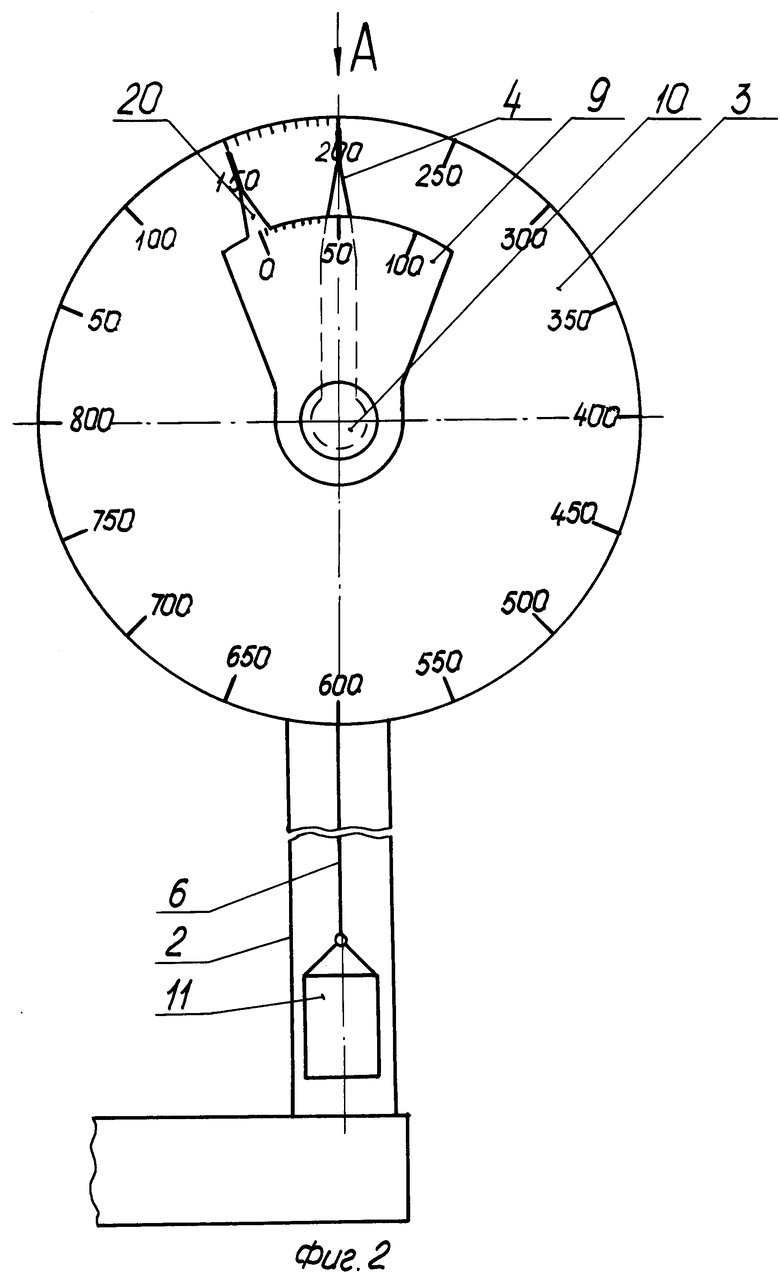

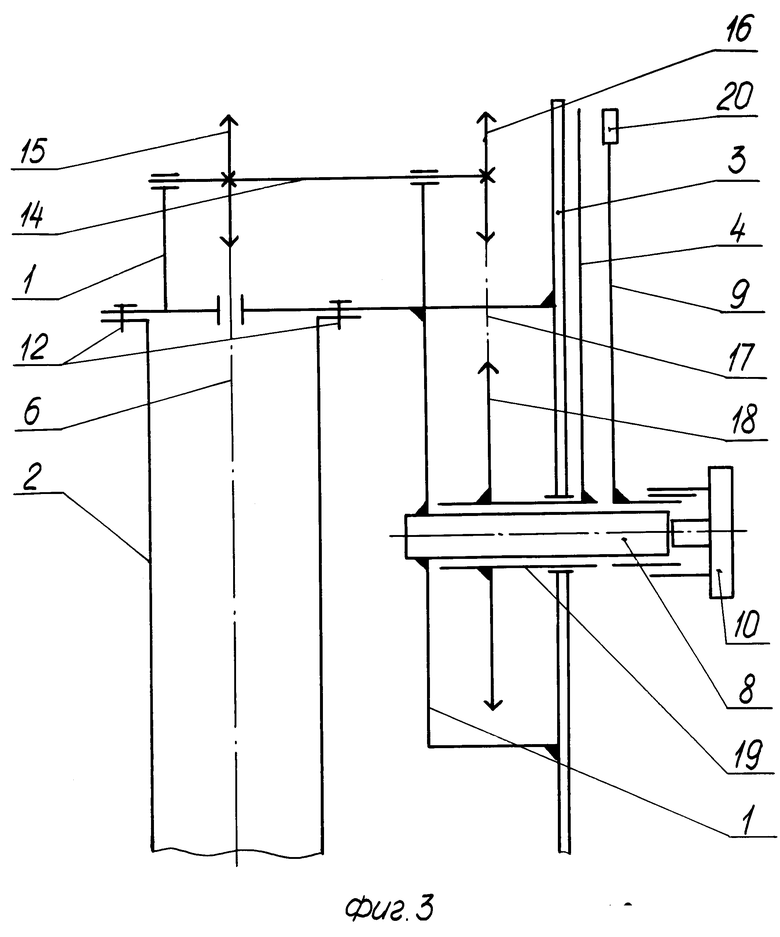

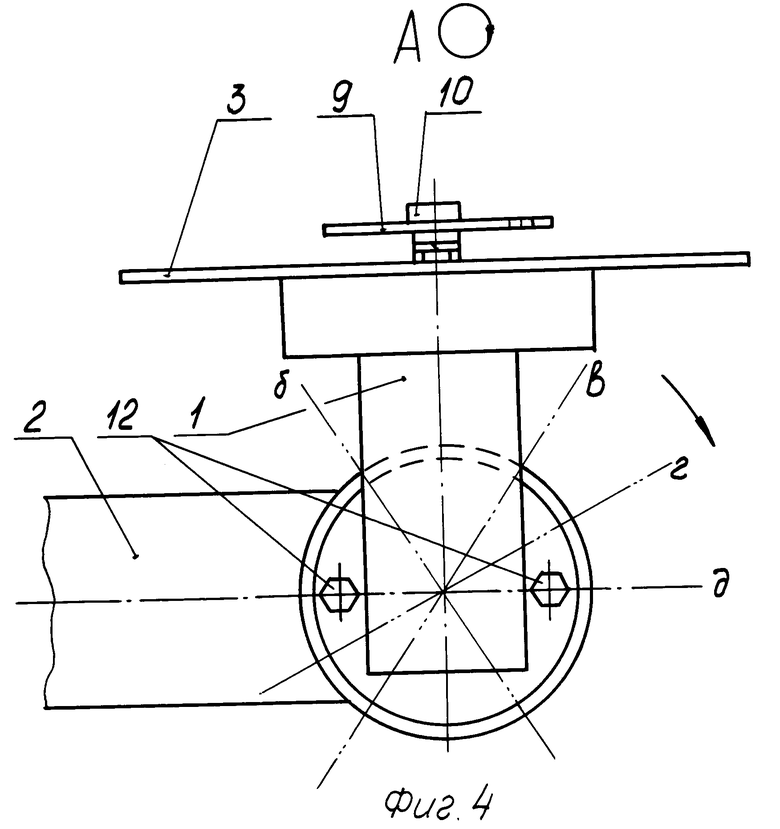

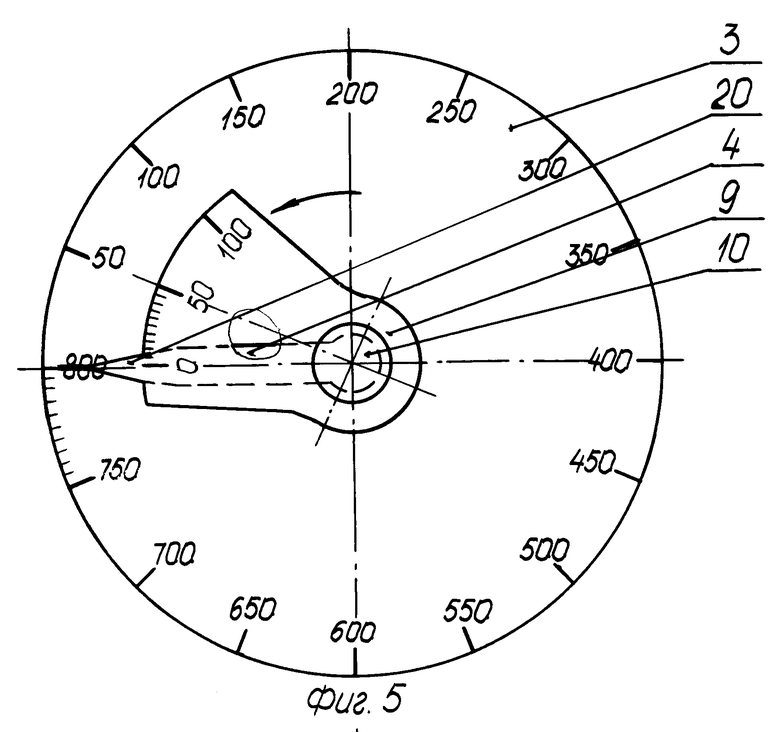

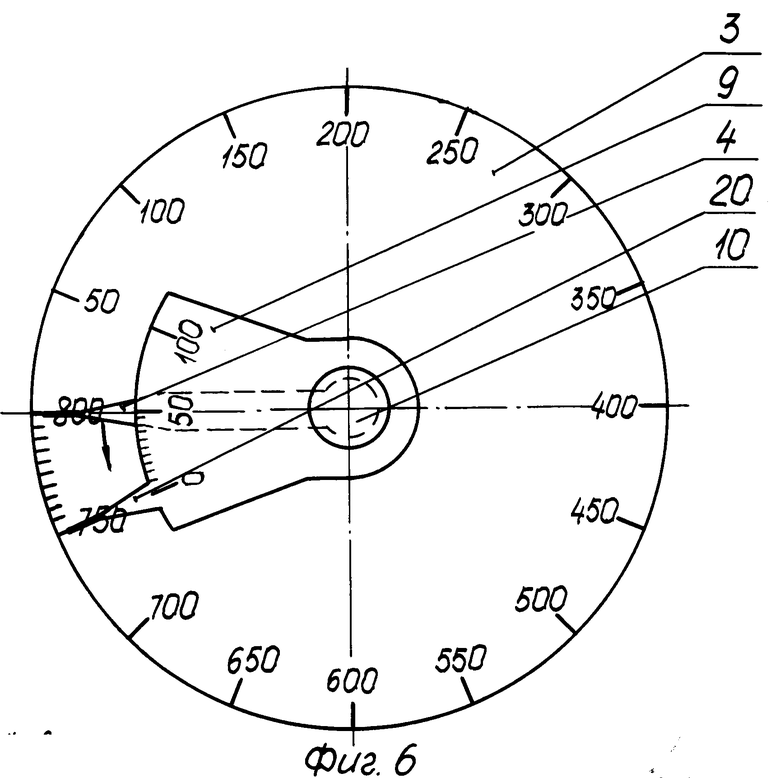

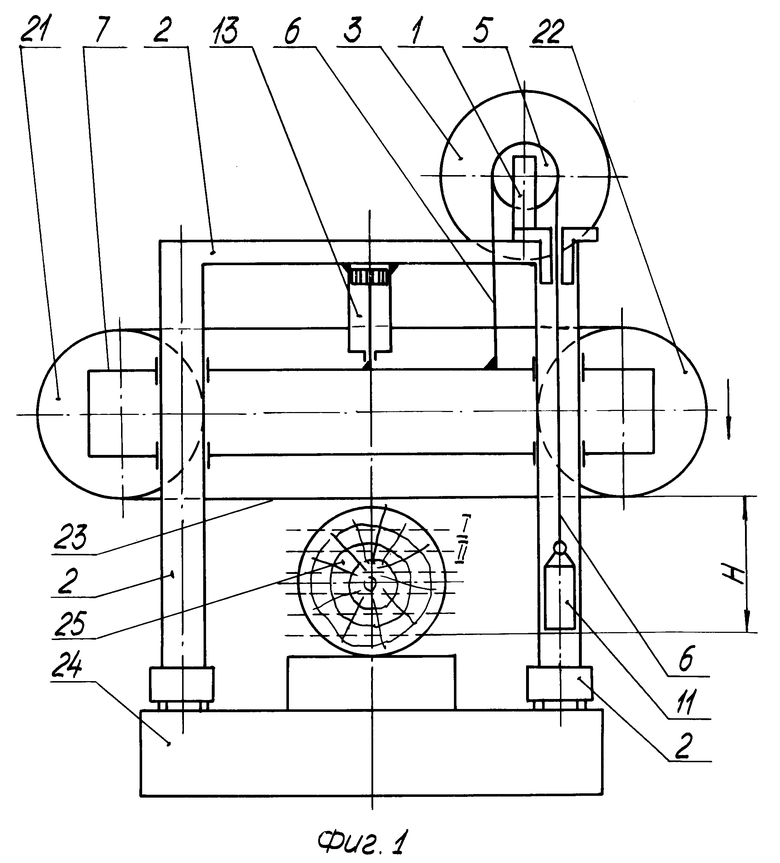

На фиг. 1 показан механизм перемещения пильного узла, примененный, например, в горизонтальном ленточнопильном станке; на фиг. 2 - вид на шкалу механизма перемещения; на фиг. 3 - кинематическая схема механизма; на фиг. 4 - вид А (фиг. 2) на механизм в плане; на фиг. 5 и 6 -взаимное расположение указателя и дополнительной шкалы при установке размера.

Механизм содержит смонтированные на кронштейне 1, и закрепленном на станине 2 станка, шкалу 3, указатель 4 размера и привод 5, выполненный, например, в виде цепной передачи 6, соединенной с пильным узлом 7.

Кронштейн 1 смонтирован на станине 2 с возможностью поворота, на кронштейне 1 закреплена ось 8, на которой установлены дополнительная шкала 9 и фиксатор 10, а привод 5 указателя 4 снабжен размещенным в станине 2 грузом 11.

В кронштейне 1 выполнены пазы (не показаны), в которые вставлены фиксаторы 12, например, винтового типа, вворачиваемые в отверстия (не показаны) станины 2. Механизм снабжен приводом 13 перемещения пильного узла 7. Привод 5 указателя 4 содержит установленные на валу 14 звездочки 15 и 16. Звездочка 16 цепью 17 связана с смонтированной на кронштейне 1 звездочкой 18, на валу 19 которой закреплен указатель 4. Шкала 9 снабжена стрелкой-указателем 20. Пильный узел содержит ведущий 21 и ведомый 22 шкивы, на которые помещена ленточная пила 23. Как было отмечено выше, механизм перемещения пильного узла применен в горизонтальном ленточнопильном станке, который содержит также неподвижную раму 24, на которую загружается подлежащее распиловке бревно 25. приводом 13 пильный узел 7 может перемещаться по высоте на расстояние H (фиг. 1). Промежуточные положения пильного узла 7 показаны штриховыми линиями I, II и т.д. на фиг. 1.

Работа механизма перемещения пильного узла осуществляется следующим образом:

В исходном положении пильный узел 7 находится в положении при H равном нулю, при этом указатель 4 и стрелка-указатель 20 совмещены (фиг. 5). Ленточная пила 23 находится над подлежащим распиловке бревном 25. Включают привод (не показан) ленточной пилы 23. Шкивы 21 и 22 начинают вращаться, а ленточная пила 23 приходит в движение. Отпускают фиксатор 10 и поворотом дополнительной шкалы 9 (направление поворота показано стрелкой на фиг. 5) устанавливают первоначальный размер отпиливаемой от бревна 25 части (не показана). Установку размера осуществляют путем совмещения делений шкалы 9 с указателем 4 (фиг. 6), при этом учитываются ширина пропила и величина усушки. Фиксатором 10 закрепляют шкалу 9 в положении, показанном на фиг. 6. Включают привод 13 перемещения пильного узла 7, который опускается вниз (показано стрелкой на фиг. 1). При движении пильного узла 7 соединенная с ним (узлом) цепная передача 6 приводит во вращение звездочку 15, а соединенный с цепной передачей 6 груз 11 начинает подниматься, при этом масса груза 11 обеспечивает выборку зазоров в приводе 5. Одновременно закрепленная на валу 14 звездочка 16 через цепь 17 передает вращение звездочке 18, с которой соединен указатель 4. Указатель 4 начинает поворачиваться в направлении, показанном стрелкой на фиг. 6. При совмещении указателя 4 с стрелкой-указателем 20 привод 13 перемещения пильного узла 7 отключают. Ленточная пила 23 занимает положение I (фиг. 1). Осуществляют первый пропил при этом положении ленточной пилы 23. Для проведения последующих пропилов указанные выше операции повторяют.

При проведении распиловки на шкале 3 указатель 4 всегда показывает высоту остатка бревна (бруса), при этом, если установлен размер отпиливаемой части и зафиксирована шкала 9, а возникает технологическая необходимость изменить положение пильного узла 7, то восстановление его прежнего положения осуществляется путем совмещения указателя 4 с стрелкой-указателем 20.

При изменении условий эксплуатации станка, снабженного предлагаемым механизмом перемещения пильного узла, например, освещенности рабочего места, расположения пульта управления станком и т.п. отпускают фиксаторы 12 и поворачивают кронштейн 1 в позиции б, в, г, или д (фиг. 4), при которых шкала 3 занимает наиболее удобное для контроля и установки оператором требуемых размеров положение.

Таким образом, введение в механизм перемещения пильного узла дополнительной шкалы позволяет снизить время установки размера, упростить контроль устанавливаемых размеров и повысить производительность станка на 15 - 20%, а обеспечение поворота кронштейна с шкалами повышает удобство эксплуатации станка.

Макетирование заявляемого механизма перемещения пильного узла деревообрабатывающего станка подтвердило цель изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1995 |

|

RU2146608C1 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1999 |

|

RU2180615C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕСОМАТЕРИАЛОВ | 1995 |

|

RU2092305C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1995 |

|

RU2127188C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 1999 |

|

RU2164863C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОЙ ОБРАБОТКИ БРЕВЕН | 1991 |

|

RU2038952C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1992 |

|

RU2036784C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ ДРЕВЕСИНЫ | 2007 |

|

RU2365492C2 |

| ФРЕЗЕРНАЯ ГОЛОВКА ДЛЯ ПЕРЕРАБОТКИ ТОНКОМЕРНОЙ ДРЕВЕСИНЫ В БРУС И ТЕХНОЛОГИЧЕСКУЮ ЩЕПУ ИЛИ СТРУЖКУ | 1995 |

|

RU2146609C1 |

Использование: в деревообрабатывающей промышленности, а именно в оборудовании для продольной распиловки лесо- и пиломатериалов. Сущность изобретения: механизм перемещения пильного узла деревообрабатывающего станка содержит смонтированные на кронштейне, закрепленном на станине станка, шкалу, указатель размера и привод указателя, выполненный в виде цепной передачи, соединенный с пильным узлом, при этом кронштейн смонтирован на станине с возможностью поворота. На кронштейне закреплена ось, на которой установлена дополнительная шкала и фиксатор шкалы. Привод снабжен грузом, размещенным в станине. 6 ил.

Механизм перемещения пильного узла деревообрабатывающего станка, содержащий смонтированные на кронштейне, закрепленном на станине станка, шкалу, указатель размера и привод указателя, выполненный в виде цепной передачи, соединенной с пильным узлом, отличающийся тем, что кронштейн смонтирован на станине с возможностью поворота, на нем закреплена ось, на которой установлены дополнительная шкала и фиксатор шкалы, а привод снабжен размещенным в станине грузом.

| Маковский Н.В | |||

| и др | |||

| Теория и конструкции деревообрабатывающих машин | |||

| - М.: Лесная промышленность, 1984, с.242-244, рис | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1998-05-10—Публикация

1995-10-19—Подача