Способ относится к черной металлургии, а именно к внепечной обработке стального расплава порошковыми проволочными модификаторами при сифонной разливке.

Известен способ раскисления стальных расплавов, когда раскислитель в виде твердых кусков вводят в сталеразливочный ковш под струю металла, выпускаемого из плавильного агрегата [1]. При использовании данного способа невозможно добиться высокого и стабильного усвоения активных элементов раскислителя вследствие окисления их кислородом воздуха, компонентами шлака и футеровки ковша. Данный способ является малоэффективным из-за высокого расхода раскислителя, экологически неблагополучным, сопровождающимся большим выделением дыма и пыли.

Известен способ внепечной обработки жидкой стали порошковым проволочным модификатором, когда раскислитель в виде стальной проволоки с активным наполнителем вводится в сталеразливочный ковш посредством трайб-аппарата или специального фиксатора [2] . К недостаткам данного способа относятся: использование дорогостоящего, громоздкого оборудования; эффективность раскисления кальцийсодержащими порошковыми модификаторами достигается только при основной футеровке ковша, отсечке печного шлака и наведении нового; высокое содержание кислорода в слитках по причине вторичного окисления металла при сифонной разливке. Кроме того, строго регламентированная глубина погружения проволоки (не менее 1,5 м) и скорость ее подачи (в пересчете на чистый кальций - 0,1 кг/т.мин) сдерживают процесс разливки металла.

Наиболее близким к заявляемому является способ раскисления жидкой стали порошковыми кальцийсодержащими модификаторами, когда они вводятся в лейку центрального литника в струю металла при сифонной разливке в виде товарной крупки фракции 2-10 мм [3]. Этот способ лишен недостатков, связанных с введением модификаторов в ковш, поскольку полностью исключается контакт раскисленного металла с покровным шлаком и футеровкой ковша, снижается степень вторичного окисления металла при сифонной разливке в связи с защитой струи металла испаряющимися компонентами раскислителя.

К недостаткам данного способа относятся:

использование дополнительного оборудования и операций по дроблению и отсеву раскислителя, так как оптимальный эффект раскисления достигается при использовании товарной крупки кальцийсодержащего модификатора фракции 2-10 мм, что приводит к удорожанию и перерасходу раскислителя;

использование дорогостоящего, громоздкого оборудования для дозировки и ввода раскислителя;

затягивание процесса сифонной разливки стали, поскольку скорость подачи модификатора строго регламентирована;

неравномерность распределения раскислителя в центровом литнике и сифонных проводках, что приводит к неравномерному усвоению кальция в объеме металла, распределению и выводу неметаллических включений (продуктов разложения раскислителя), повышенному содержанию кислорода в слитках;

высокая запыленность и взрывоопасность процесса подготовки и ввода раскислителя.

Целью заявляемого решения является разработка способа раскисления спокойной стали порошковыми кальцийсодержащими проволочными модификаторами в процессе сифонной разливки, позволяющего значительно упростить и удешевить технологию раскисления; улучшить структуру слитка; создать экологически чистые условия труда при вводе раскислителя.

Указанная цель достигается тем, что предлагается раскислять спокойную сталь в процессе сифонной разливки путем ввода расчетного количества раскислителя в виде мерных концов порошковых кальцийсодержащих проволочных модификаторов в центровые литники и сифонные проводки на стадии подготовки сталеразливочных составов.

Реализация заявляемого способа исключает контакт раскислителя с покровным шлаком и футеровкой ковша и защищает струю металла при сифонной разливке от вторичного окисления, но полностью позволяет отказаться от использования дорогостоящего, громоздкого оборудования по подготовке и вводу раскислителя.

Ввод раскислителя, в данном случае, не сдерживает хода разливки стали, а за счет ввода расчетного количества модификатора в центровой литник и сифонные проводки повышается точность дозировки, снижается расход модификатора. Процесс раскисления жидкого металла происходит равномерно в центральном литнике и сифонных проводках до поступления его в изложницы, то есть до начала кристаллизации, что улучшает дендритную структуру металла и морфологию неметаллических включений.

Введение расчетного количества раскислителя в виде мерных концов порошковых проволочных модификаторов только в центровой литник не обеспечивает равномерность массопереноса раскислителя по объему жидкого металла, особенно в случае забивки одной или нескольких сифонных проводок. Использование заявляемого способа раскисления обеспечивает боле полное удаление продуктов разложения раскислителя - неметаллических включений, поскольку образуются они на этапе прохождения жидкого металла через центровой литник и сифонные проводки, что приводит к их ускоренной коагуляции и всплыванию на зеркало металла в изложнице и ассимиляции их подплавленным шлаковым поясом теплоизолирующей смеси, под которым наполняется каждая изложница.

Введение расчетного количества раскислителя на стадии подготовки сталеразливочных составов позволяет моделировать процесс раскисления, особенно в случаях несимметричного расположения изложниц на поддоне, например при разливке остатков металла из ковша. Простота реализации способа повышает надежность процесса раскисления, чего невозможно добиться при применении специального оборудования для ввода раскислителя по способам аналогов и прототипа в случаях его отказа или выхода из строя. Помимо этого повышается культура труда, улучшается экологическая обстановка, исключается взрывоопасность при вводе раскислителя.

Пример.

Заявляемый способ раскисления опробован в условиях мартеновского цеха Выксунского металлического завода при выплавке колесной стали, относящейся к качественным, спокойным сталям, в печи N 5 садкой 250 т. Плавка из мартеновской печи выпускалась в два ковша. Первый ковш разливали с раскислением металла по заявляемому способу, второй - по аналогам и прототипу. В качестве раскислителя применялся силикокальций СК-30: кусковой, фракции 20-50 мм по аналогу [1] ; в виде товарной крупки фракции 2-10 мм - по прототипу; в виде проволоки с силикокальцием СК-30 - по аналогу [2] и заявляемому способу. Ввод раскислителя по аналогу [1] и прототипу осуществляли с помощью специальных дозирующих устройств, по аналогу 2 - с помощью трайб-аппарата.

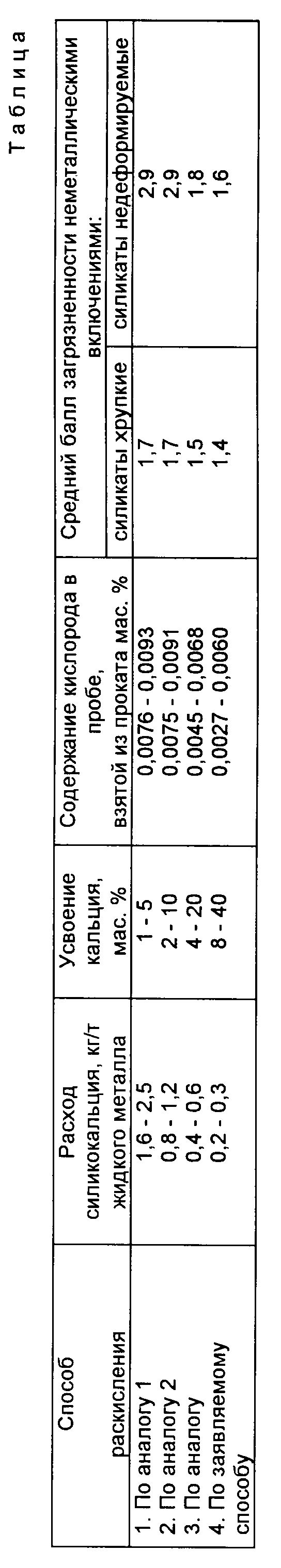

Разливку колесной стали производили сифоном в многосегментные изложницы с прибыльными надставками. При подготовке сталеразливочных составов на шестиручьевых поддонах в сифонные проводки (до выходного отверстия) и в центровые литники вручную вставлялись мерные концы порошковой кальцийсодержащей проволоки с расчетным количеством активных элементов. Испытания проведены на 36 плавках. Результаты испытаний сведены в таблицу и позволяют сделать выводы: использование заявляемого способа раскисления позволяет добиться наивысшей степени усвоения при минимальном расходе раскислителя; а ввод раскислителя в виде мерных концов кальцийсодержащей проволоки в центровые литники и сифонные проводки позволяет оптимизировать процесс раскисления жидкого металла по всему объему струи, что подтверждается самым низким содержанием кислорода в пробах, взятых из проката, и самым низким средним баллом загрязненности металла неметаллическими включениями - продуктами расплава раскислителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКОВ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2100142C1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Центровая для сифонной разливки стали | 1990 |

|

SU1763083A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ КАЛЬЦИЕМ | 2011 |

|

RU2461635C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ КАЛЬЦИЕМ | 2013 |

|

RU2535428C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

Изобретение может быть использовано в черной металлургии, а именно при внепечной обработке стального расплава порошковыми проволочными модификаторами при сифонной разливке. Согласно изобретению, раскисление выпущенного в ковш нераскисленного металла осуществляют мерными концами порошкового проволочного модификатора. Мерные концы порошкового проволочного модификатора вводят в центровой литник и сифонные проводки на стадии подготовки сталеразливочного состава. Реализация способа позволит значительно упростить и удешевить технологию раскисления, снизить расход раскислителя, улучшить структуру слитка, создать экологически чистые условия труда при вводе раскислителя. 1 табл.

Способ раскисления спокойной стали, включающий выпуск нераскисленного металла в ковш и раскисление металла порошковым проволочным модификатором в процессе сифонной разливки металла, отличающийся тем, что раскисление металла осуществляют мерными концами порошкового проволочного модификатора, причем мерные концы порошкового проволочного модификатора вводят в центровой литник и сифонные проводки на стадии подготовки сталеразливочного состава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кудрин В.А | |||

| Металлургия стали | |||

| - М.: Металлургия , 1981, с.160 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, A1, 1668411, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Голубцов В.А | |||

| и др | |||

| Повышение качества с использованием способа микролегирования, модифицирования и инокулирования | |||

| Черная металлургия | |||

| Бюл.института "Черметинформация", 1990, N 2, с.24. | |||

Авторы

Даты

1998-05-20—Публикация

1997-05-21—Подача