Изобретение относится к о бласти металлургии, в частности, к конструкции центровых для сифонной разливки стали.

Известна конструкция центровой с резъемом, выполненным по оси цапф 1. Недостатком такой конструкции является неустойчивость центровой на поддоне в процессе транспортировки состава, незащищенность сифонных дорожек от прорыва в них металла, повышенный удельный расход центровых.

Известна конструкция центровой, состоящей из корпуса, в котором набирается центровой литник и крышки, которая скрепляется с корпусом клиньями 2. Недостатком этой конструкции является повышенный удельный расход центровых, возможность прорыва металла в сифонную дорожку, неустойчивость на поддоне в процессе транспортировки состава.

Известна центровая с отдельным грузом, предотвращающим прорыв металла в сифонную проводку 3.

Недостатком этой конструкции является возможность прорыва металла в зазор между центровкой и грузом, неустойчивость центровой на поддоне, что является препятствием для транспортирования подготовленного состава от места сборки к месту

о

OJ О 00 CJ

разливки и повышенный удельный расход центровых.

Известна конструкция центровой, выбранной в качестве прототипа, выполненной разъемной в вертикальной плоскости с массивным основанием, состоящей из массивного корпуса и крышки, соединяемых между собой с помощью скоб и клиньев 4.

Недостатком известной конструкции является невысокая эксплуатационная стойкость центровой вследствие обрыва скоб и деформации крышки.

В случае выхода из строя требуется замена всей центровой (и корпуса и основания), что приводит к повышенному удельному расходу центровых.

Не исключена возможность прорыва металла в сифонную дорожку с зазорах между основанием центровой и изложницами.

Центровая недостаточно устойчива на поддоне в процессе транспортировки, а при большем увеличении размеров основания неразъемной центровой возрастает ее металлоемкость и удельный расход.

Целью изобретения является снижение удельного расхода центровых, предотвращение прорыва расплава через сифонную проводку и обеспечение устойчивости центровой на поддоне.

Указанная цель достигается тем, что центровая выполняется из двух частей: неразъемного корпуса с конусообразной нижней частью и отъемного крестообразного основания в котором выполнено ответное отверстие под нижнюю часть корпуса. Диаметры отверстия в основании и нижней части корпуса соответстуют друг другу.

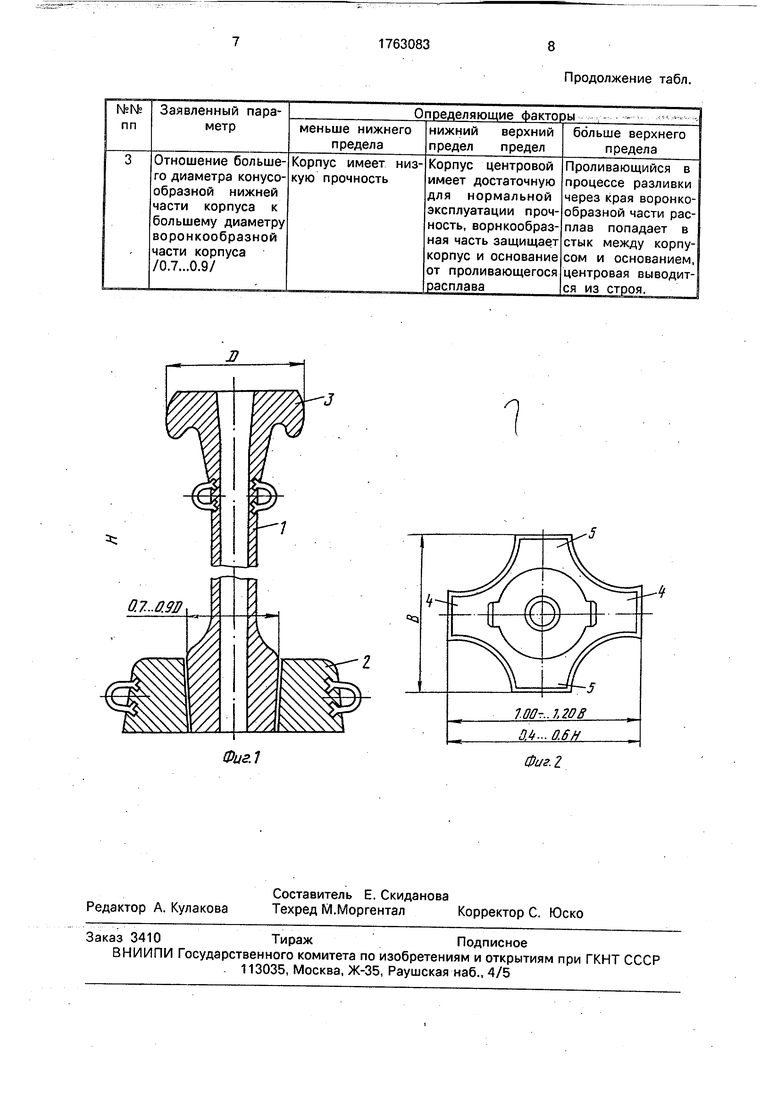

При этом отношение длины крестообразного основания к его ширине и высоте корпуса соответственно равны 1,00...1,20 и 0,4...0,6, а больший диаметр конусообразной нижней части корпуса равен 0,7,,,0,9 большего диаметра воронкообразной части корпуса.

Такое выполнение устройства обеспечивает достижение цели изобретения по следующим причинам. Отъемное крестообразное основание выполняется массивным, перекрывающим полностью и надежно си- фонные дорожки. В процессе эксплуатации оно находится все время на сталеразливоч- ном поддоне и не подвергается существен- ным механическим воздействиям, приводящим к его преждевременному изно- су.

Неразъемный корпус также не испытывает на себе значительных механических нагрузок и может эксплуатироваться длительное время без замены, а в случае выхода из строя заменяется. Соединяется корпус центровой с отъемным крестообразным основанием путем опускания в отверстие.

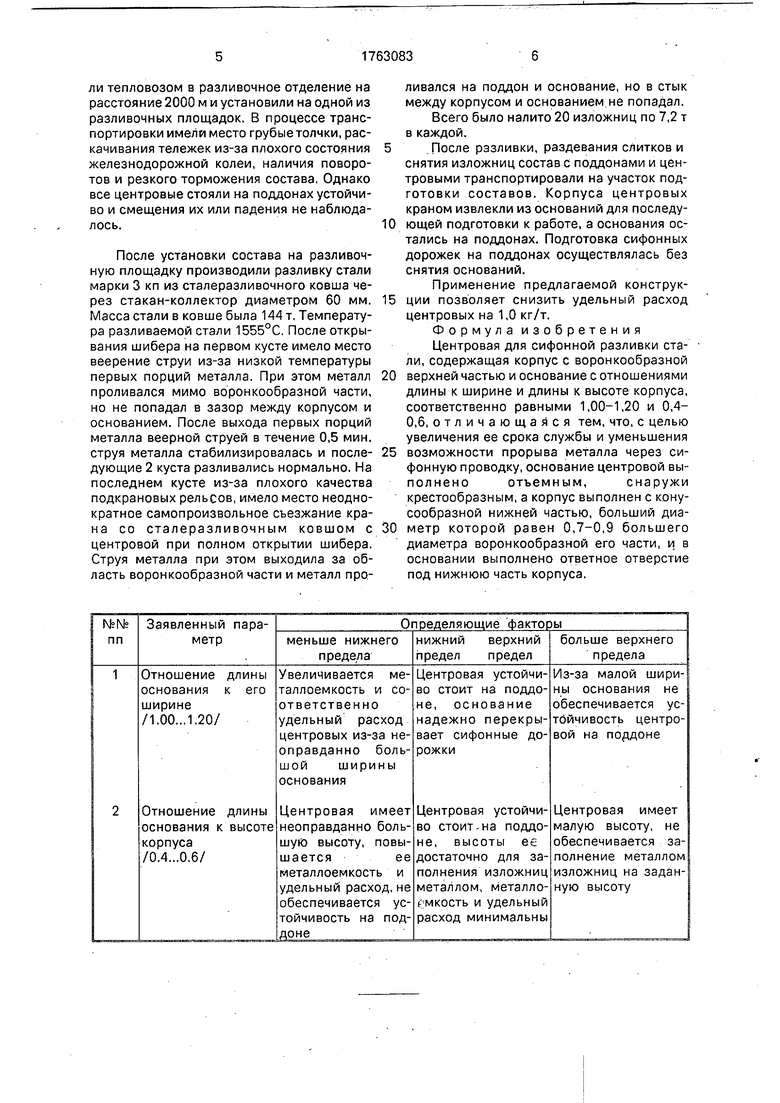

Заявленные в формуле изобретения соотношения определены опытным путем и представлены в таблице.

Анализ показал, что именно заявленная конструкция, а также заявленные размеры центровой обеспечивают минимальный удельный расход центровых, предохраняют от прорыва расплава в сифонную дорожку и обеспечивают устойчивость центровой на поддоне и тем самым обеспечивают достижение цели изобретения.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию новизна.

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение то прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

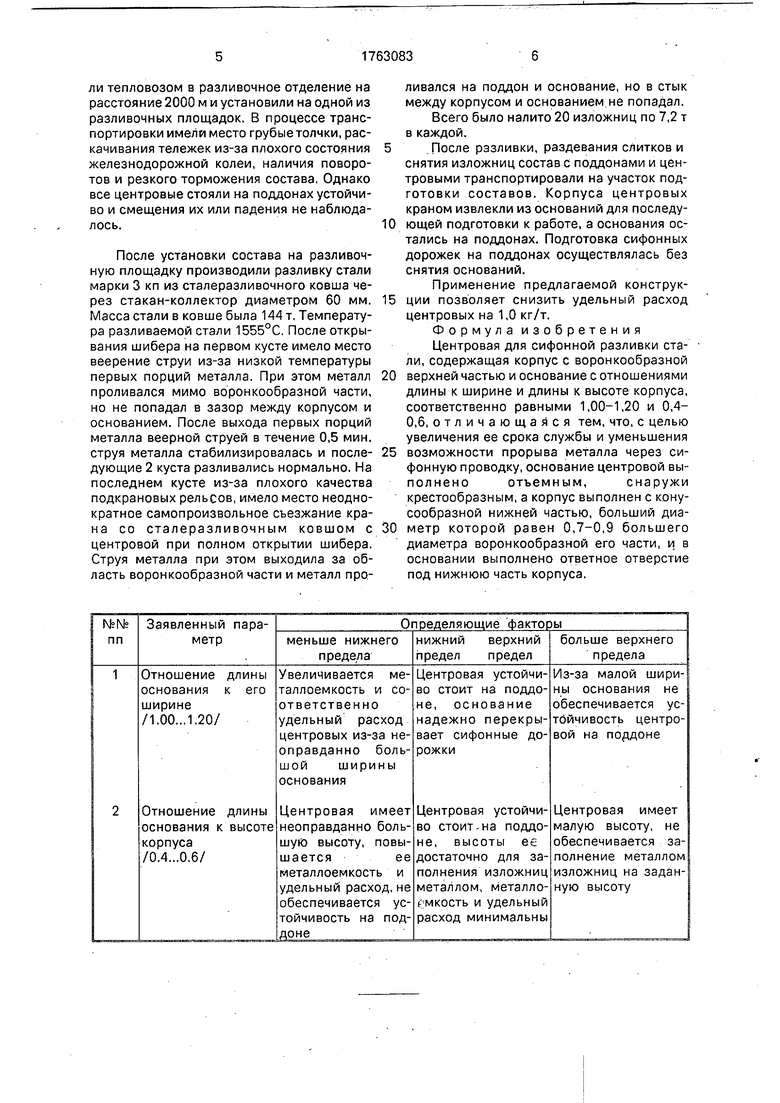

На фиг. 1 и фиг. 2 представлена предлагаемая центровая.

Она имеет корпус 1 высотой Н и основа- ние2 шириной В идлиной равной 1,00,..1,20 В. Корпус 1 с воронкообразной частью 3 в процессе сборки вставляется в отверстие основание 2 и этим обеспечивается устойчивость центровой на поддоне. Воронкообразная часть имеет наружный диаметр Д.

По мере износа в процессе эксплуатации корпус центровой 1 с воронкообразной частью 3 заменяется. Основание продолжает эксплуатироваться, этим обеспечивается низкий удельный расход центровых.

Зазор между корпусом и основанием засыпается песком или другой засыпкой после чего состав транспортируется к месту разливки и осуществляется разливка.

П р и м е р. В специальном отделении подготовили 5 сталеразливочных поддонов с сифонными дорожками, установленных на 3-х железнодорожных тележках, для 4-х изложниц на каждом поддоне. В центре каждого поддона было установлено основание центровой таким образом, что выступы основания накрыли сифонные дорожки, В отверстие основания с помощью крана опустили корпус центровой с воронкообразной частью. Зазор между корпусом и основанием засыпали песком. Впритык с основанием центровой на поддон установили по четыре изложницы с массой слитка 7,2т.

Подготовленный таким образом состав из 3-х тележек (на двух тележках по два поддона,на одной - один)транспортировали тепловозом в разливочное отделение на расстояние 2000 м и установили на одной из разливочных площадок. В процессе транспортировки имели место грубые толчки, раскачивания тележек из-за плохого состояния железнодорожной колеи, наличия поворотов и резкого торможения состава. Однако все центровые стояли на поддонах устойчиво и смещения их или падения не наблюдалось.

После установки состава на разливочную площадку производили разливку стали марки 3 кп из сталеразливочного ковша через стакан-коллектор диаметром 60 мм. Масса стали в ковше была 144 т. Температура разливаемой стали 1555°С. После открывания шибера на первом кусте имело место веерение струи из-за низкой температуры первых порций металла. При этом металл проливался мимо воронкообразной части, но не попадал в зазор между корпусом и основанием. После выхода первых порций металла веерной струей в течение 0,5 мин. струя металла стабилизировалась и после- дующие 2 куста разливались нормально. На последнем кусте из-за плохого качества подкрановых рельсов, имело место неоднократное самопроизвольное съезжание крана со сталеразливочным ковшом с центровой при полном открытии шибера. Струя металла при этом выходила за область воронкообразной части и металл проливался на поддон и основание, но в стык между корпусом и основанием не попадал.

Всего было налито 20 изложниц по 7,2 т в каждой.

После разливки, раздевания слитков и снятия изложниц состав с поддонами и центровыми транспортировали на участок подготовки составов. Корпуса центровых краном извлекли из оснований для последующей подготовки к работе, а основания остались на поддонах. Подготовка сифонных дорожек на поддонах осуществлялась без снятия оснований.

Применение предлагаемой конструкции позволяет снизить удельный расход центровых на 1,0 кг/т.

Формула изобретения

Центровая для сифонной разливки стали, содержащая корпус с воронкообразной верхней частью и основание с отношениями длины к ширине и длины к высоте корпуса, соответственно равными 1,00-1,20 и 0,4- 0,6, отличающаяся тем, что, с целью увеличения ее срока службы и уменьшения возможности прорыва металла через сифонную проводку, основание центровой вы- полненоотъемным,снаружи

крестообразным, а корпус выполнен с конусообразной нижней частью, больший диаметр которой равен 0,7-0,9 большего диаметра воронкообразной его части, и в основании выполнено ответное отверстие под нижнюю часть корпуса.

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1990 |

|

RU2061576C1 |

| Способ сифонной разливки стали | 1979 |

|

SU829320A1 |

| Поддон для сифонной разливки металла | 1983 |

|

SU1126361A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| Способ сифонной разливки стали | 1989 |

|

SU1688972A1 |

| Способ обработки металла газом при сифонной разливке и устройство для его осуществления | 1991 |

|

SU1787663A1 |

| СИФОННАЯ ПРОВОДКА С КРУГЛЫМ СЕЧЕНИЕМ КАНАЛА ДЛЯ ПОДВОДА МЕТАЛЛА | 1992 |

|

RU2048958C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ ВЕРХОВОЙ РАЗЛИВКЕ В ЦИЛИНДРИЧЕСКУЮ ИЗЛОЖНИЦУ | 2021 |

|

RU2785711C1 |

| ВЕРТИКАЛЬНАЯ РАЗЪЕМНАЯ ИЗЛОЖНИЦА | 2003 |

|

RU2240891C1 |

| Центровая для сифонной разливки металла | 1986 |

|

SU1397156A1 |

Центровая для сифонной разливки стали. Сущность: центровая состоит из двух частей: корпуса с воронкообразной частью и основания, выполненного крестообразной формы, имеющего два больших выступа и два малых выступа. Большие выступы сориентированы таким образом, чтобы накрывать сифонные дорожки, и вместе с малыми выступами обеспечивают устойчивость на поддоне. Размеры воронкообразной части и отверстия подобраны таким образом, чтобы предотвращать заметалливание места соединения в случаях пролива расплава. Отношение большего диаметра конусообразной нижней части корпуса к наружному диаметру корпуса составляет 0,7-0,9, отношение наружных размеров отверстия по большой и малой осям симметрии равно 1,00-1,20, а отношение наружного размера отверстий по большой оси симметрии к высоте корпуса составляет 0,4-0,6. 2 ил. (Л

ФцгЛ

Фиг.1

Авторы

Даты

1992-09-23—Публикация

1990-07-23—Подача