Изобретение относится к черной металлургии, в частности к производству непрерывно-литых углеродистых и низколегированных трубных марок сталей, раскисленных алюминием.

Известен способ производства трубной стали, включающий выплавку полупродукта в дуговой сталеплавильной печи (далее - ДСП), выпуск полупродукта в сталеразливочный ковш с одновременной присадкой раскислителей, легирующих и части шлакообразующих материалов, доведение металла по химическому составу и температуре, а также окончательное раскисление металла алюминием до 0,01% и модифицирование кальцием в количестве 4-8 ppm на установке вакуумной дегазации после не менее 20-минутной вакуумной обработки (патент РФ №2555304, C21C 5/52, C21C 7/00, опубл. 10.07.2015).

Существенным недостатками данного способа является то, что:

- изобретение может быть применено только при производстве бесшовных горячедеформированных нефтегазопроводных труб с повышенной стойкостью против локальной коррозии для месторождений ОАО «СУРГУТНЕФТЕГАЗ» по ТУ 14-3Р-91-2004 и обеспечивает чистоту металла по коррозионно-активным неметаллическим включениям (далее - КАНВ). Данный вид включений не регламентирован при производстве других видов трубной продукции;

- модифицирование металла кальцием производится на завершающей стадии подготовки металла к разливке - после вакуумной обработки. Отрицательной стороной этого способа является ограниченность времени удаления неметаллических включений и необходимость дополнительной «мягкой» продувки продолжительностью 3-5 минут. При этом взаимодействие металла с кислородом атмосферы во время «мягкой» продувки, в условиях бесшлаковой вакуумной обработки, приводит к вторичному окислению растворенных в металле алюминия и кальция, что, в свою очередь, приводит к увеличению загрязненности металла оксидными неметаллическим включениям и снижает разливаемость стали;

- низкая концентрация кальция в металле 4-8 ppm, обусловленная регламентацией КАНВ, обеспечивает удовлетворительную разливаемость только в условиях допустимого в рамках ТУ 14-3Р-91-2004 ограничения содержания алюминия в металле величиной 0,01%. Практика производства сталей с содержанием алюминия более 0,02% приводит к выводу о необходимости поддержания для стабильных условий разливки, особенно большими сериями, значительно более высоких концентраций кальция в металле. Известны концепции обеспечения высокой разливаемости стали при  ;

;

- предусмотренная рассматриваемым способом высокая чистота металла по сере перед модифицированием (не более 0,003%) также имеет непосредственное значение для производства сталей с регламентированным значением КАНВ, но при производстве сталей без указанных ограничений является излишним по соображениям экономичности процесса.

Наиболее близким является способ производства высокоуглеродистой стали с последующей разливкой в заготовку малого сечения (патент РФ №2460807, C21C 7/00, B21D 11/00, опубл. 10.09.2012), принятый за прототип. Для снижения загрязненности неметаллическими включениями и повышения разливаемости стали способ предусматривает ввод кальцийсодержащих материалов в качестве модификатора, в пересчете на чистый кальций по следующей зависимости:

Ca=120*(-0,0002*Ln(a[O])+[Al]*(0,2 0,4)), кг/т расплава,

где а[O] - активность кислорода в стали перед вводом кальцийсодержащих материалов, ppm (100 частей на миллион - в формуле используется без размерности);

[Al] - содержание остаточного алюминия, мас. % (1 часть на сто - в формуле используется без размерности);

120 - эмпирический коэффициент, учитывающий количество металла в единице объема, кг;

- 0,0002 - поправочный коэффициент, 1/м3;

(0,2 0,4) - эмпирический коэффициент, учитывающий состояние шлака в сталеразливочном ковше, м3/т.

Существенным недостатком данного способа является тот факт, что предложенный алгоритм расчета расхода кальцийсодержащих материалов разработан эмпирически для сталей с фоновым содержанием алюминия в металла до 50 ppm и применительно для металла, раскисленного алюминием в пределах 0,025-0,030%, приводит к повышенному расходу чистого кальция, который составит 0,726 кг/т (Ca=120×(-0,0002×Ln(2,2)+[0,027]×0,23=0,726 кг/т), что недопустимо, т.к. впоследствии приведет к повышенной эрозии стопоров промежуточного ковша при разливке на машине непрерывного литья заготовок (далее - МНЛЗ) и высокому удельному расходу силикокальциевой проволоки.

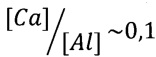

Несмотря на то, что способ направлен на улучшение качества стали за счет снижения загрязненности металла неметаллическими включениями, не рассмотрен вопрос ограничения окисленности полупродукта. В то же время установлено, что окисленность жидкого металла в ДСП имеет непосредственное влияние на содержание кислорода [O]общ, который находится в заготовке в виде оксидных неметаллических включений (фиг. 1). Также не рассматривается вопрос пределов концентраций кальция и серы перед вакуумированием и их влияния на уровень загрязненности металла неметаллическими включениями и условия разливки.

Технической задачей, на решение которой направлено заявленное изобретение, является улучшение разливаемости на МНЛЗ трубных марок стали, раскисленных алюминием, за счет уменьшения содержания неметаллических включений.

Для этого предлагается способ производства трубной стали, раскисленной алюминием, включающий выплавку полупродукта в дуговой сталеплавильной печи, выпуск расплава в сталеразливочный ковш с одновременной присадкой раскислителей, легирующих и части шлакообразующих материалов, доведение металла по химическому составу и температуре, а также окончательное раскисление и модифицирование на установке «печь-ковш», вакуумную обработку с последующей продувкой металла аргоном и разливку металла на машине непрерывного литья заготовок, отличающийся тем, что выпуск полупродукта в ковш осуществляют при окисленности не более 800 ppm, для модифицирования вводят кальций в количестве 15-20 ppm в металл, содержащий не более 0,004% серы, после раскисления металла алюминием до 0,025-0,03% с последующей вакуумной обработкой и продувкой металла аргономне более 30 с после снятия вакуума.

Заявленные пределы подобраны экспериментальным путем.

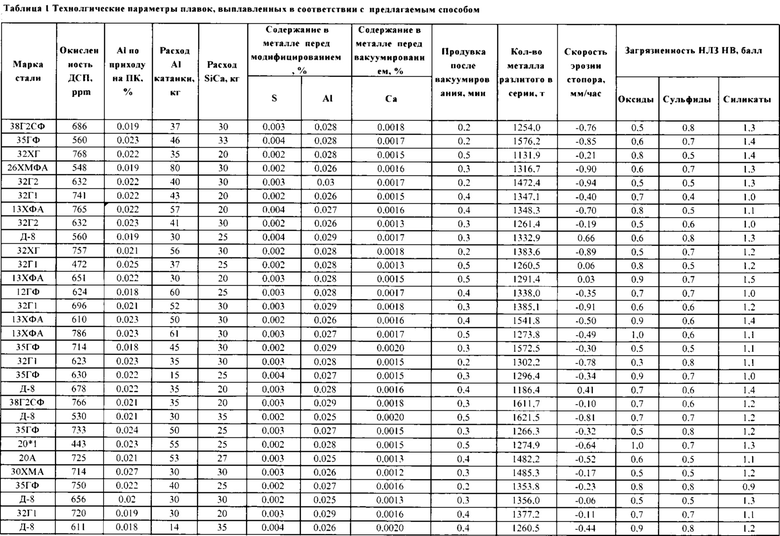

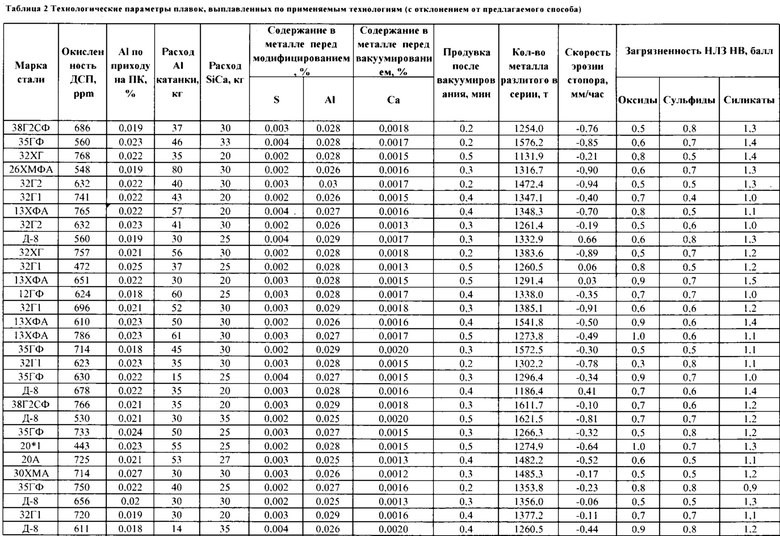

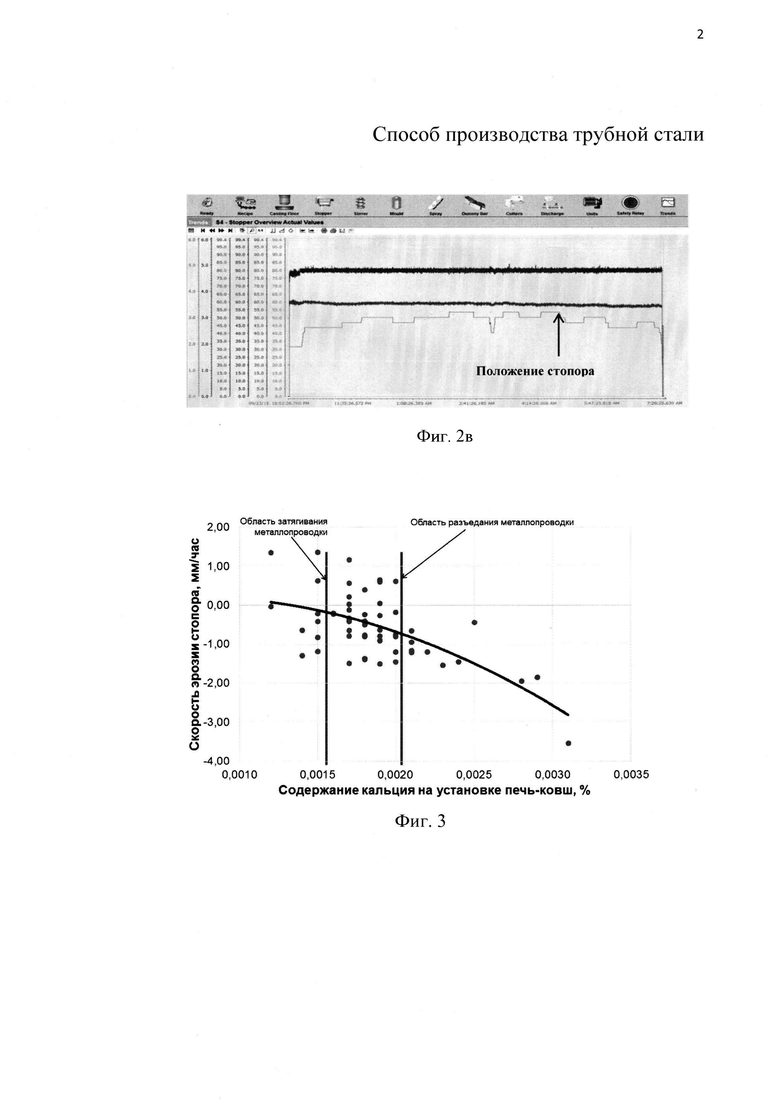

Изобретение иллюстрируется рисунками, где на фиг. 1 представлен график зависимости содержания [O]общ в заготовке от окисленности полупродукта в ДСП, на фиг. 2а показан график положения стопора при разливке серии плавок с затягиванием металлопроводки, на фиг. 2б - график положения стопора при разливке серии плавок с разъеданием металлопроводки, на фиг. 2в - график положения стопора при разливке серии плавок, произведенных по заявляемому способу, на фиг. 3 - зависимость скорости эрозии стопора от содержания кальция.

Ограничение окисленности полупродукта в ДСП перед выпуском плавки (не более 800 ppm) обусловлено снижением уровня [O]общ не более 10 ppm, что является стандартным требованием к качеству разливаемого металла. Проведенные исследования показали, что повышение окисленности полупродукта более 800 ppm приводит к увеличению содержания [O]общ в непрерывно-литой заготовке, что означает увеличение загрязненности металла неметаллическими включениями - продуктами раскисления, что отрицательно сказывается на разливаемости металла и качестве стали (фиг. 1).

Исследования показали, что значительное улучшение разливаемости трубных марок стали, раскисленных алюминием, на МНЛЗ при прочих равных условиях связано с оптимизацией режимов внепечной обработки: раскисления, десульфурации и модифицирования неметаллических включений. Известно, что модифицирование металла силикокальцием в конце внепечной обработки на установке «печь-ковш» обеспечивает образование жидких глобулярных оксисульфидных включений на основе алюминия и кальция, поэтому необходимым условием исключения выделения твердого сульфида кальция является ограничение содержание серы в металле менее 0,004%. При содержании серы более 0,004% образуются как одиночные, так и сложные включения на основе CaS. Включения данного типа приводят к затягиванию металлопроводки при разливке металла на МНЛЗ, что подтверждается анализом разливаемости металла и графиками положения стопора, представленными на фиг. 2а.

Режим раскисления металла на стадии выпуска металла из ДСП, а также во время внепечной обработки должен обеспечивать содержание алюминия в металле перед модифицированием не менее 0,025%, что позволяет выполнить требования технических условий по содержанию алюминия в маркировочном анализе. Протекающий при раскислении металла процесс окисления алюминия сопровождается образованием твердых включений глинозема, затрудняющих разливку стали вследствие затягивания металлопроводки промежуточного ковша. Необходимым условием исключения этого процесса является модифицирование глинозема кальцием, которое происходит при строгом соблюдении содержания алюминия и кальция в металле. Превышение содержания алюминия более 0,03% перед введением в металл кальцийсодержащих материалов сопровождается необходимостью увеличения расхода кальция и, как следствие, приводит к размытию огнеупоров при разливке закрытой струей.

Проведение операции модифицирования металла кальцием на стадии внепечной обработки перед вакуумированием в количестве до 15-20 ppm обеспечивает перевод образовавшихся в ходе раскисления металла алюминием включений на основе Al2O3 в легкоудаляемые глобулярные неметаллических включения алюминатов кальция, благоприятные с точки зрения разливаемости металла на МНЛЗ. Модифицирование металла кальцием в количестве менее 15 ppm является не достаточным для связывания всех включений на основе Al2O3 и приводит к затягиванию металлопроводки промежуточного ковша (фиг. 2а, фиг. 3). Модифицирование металла кальцием в количестве более 20 ppm приводит к взаимодействию избыточного оксида кальция с металлопроводкой промежуточного ковша, что выражается в повышенной скорости эрозии стопоров более 2 мм/час (фиг. 2б, фиг. 3).

Традиционным технологическим приемом, направленным на повышение чистоты металла по загрязненности неметаллическими включениями, является «мягкая» продувка металла инертным газом в течение 3-10 минут на завершающей стадии подготовки металла - перед отдачей ковша на МНЛЗ. Также известно, что «мягкая» продувка металла аргоном после вакуумной обработки приводит к оголению зеркала металла, повторному окислению алюминия и кальция с образованием оксидных включений сложного состава, которые впоследствии становятся причиной затягивания металлопроводки промежуточного ковша. Модифицирование металла кальцием на ранних стадиях внепечной обработки на установке «печь-ковш» позволяет оптимизировать процесс рафинирования металла за счет удаления неметаллических включений при продувке металла инертным газом в условиях вакуума. Ограничение контакта металла с окислительной атмосферой после вакуумирования в течение не более 30 с повышает чистоту металла по загрязненности неметаллическими включениями и разливаемость металла на МНЛЗ (фиг. 2в).

Заявляемый способ был реализован при производстве трубных марок стали, раскисленных алюминием, более чем на 500 плавках.

Выплавку полупродукта производили в ДСП-135. Окисленность полупродукта перед выпуском плавки из ДСП не превышала 800 ppm, температура - 1635-1655°C. При выпуске полупродукта из ДСП производились: раскисление металла гранулированным алюминием в количестве 1,6 кг/т; наведение шлака путем присадки алюмосодержащего материала и извести в количестве 6 кг/т; отдача углеродсодержащих материалов и ферросплавов на нижний предел марочного состава.

Доводку металла по химическому составу и температуре производили на установке «печь-ковш». Для обеспечения концентраций серы перед вводом кальция менее 0,004% производили наведение рафинировочного шлака путем отдачи шлакообразующих материалов в количестве 10 кг/т. Окончательное раскисление металла осуществляли алюминиевой катанкой в количестве, обеспечивающем содержание алюминия перед модифицированием в пределах 0,025-0,030%.

По окончанию обработки металла на установке «печь-ковш» производили подачу силикокальциевой проволоки с наполнителем СК30 из расчета получения содержания кальция в пределах 0,0015-0,0020%, после чего сталеразливочный ковш передавали на установку вакуумной дегазации.

Время выдержки металла под глубоким вакуумом (менее 0,8 мбар) - 5-15 минут с расходом аргона 5-8 м3/час в зависимости от требований нормативных документов по содержанию газов. Для обеспечения работоспособности продувочных пробок сталь ковша после снятия вакуума производилась продувка металла аргоном в течение 10-30 с при расходе аргона 2-3 м3/час. После этого подачу аргона прекращали, производили замер температуры металла и ковш передавали на МНЛЗ.

Разливку металла производили на 5-ручьевой МНЛЗ криволинейного типа в кристаллизаторы сечением ∅ 150, 156, 290, 360 мм. Разливку осуществляли закрытой струей с использованием защитной трубы и погружных стаканов. Разливаемость металла оценивали по изменению положение стопора МНЛЗ по ходу разливки. Для определения качества микроструктуры металла в линии МНЛЗ производили отбор темплетов.

Контроль загрязненности металла неметаллическими включениями производили в соответствии с методикой оценки непрерывно-литой заготовки (ТУ 14-1-5319-2012, «Заготовка трубная непрерывно-литая», «ЦНИИчермет им. И.П. Бардина»).

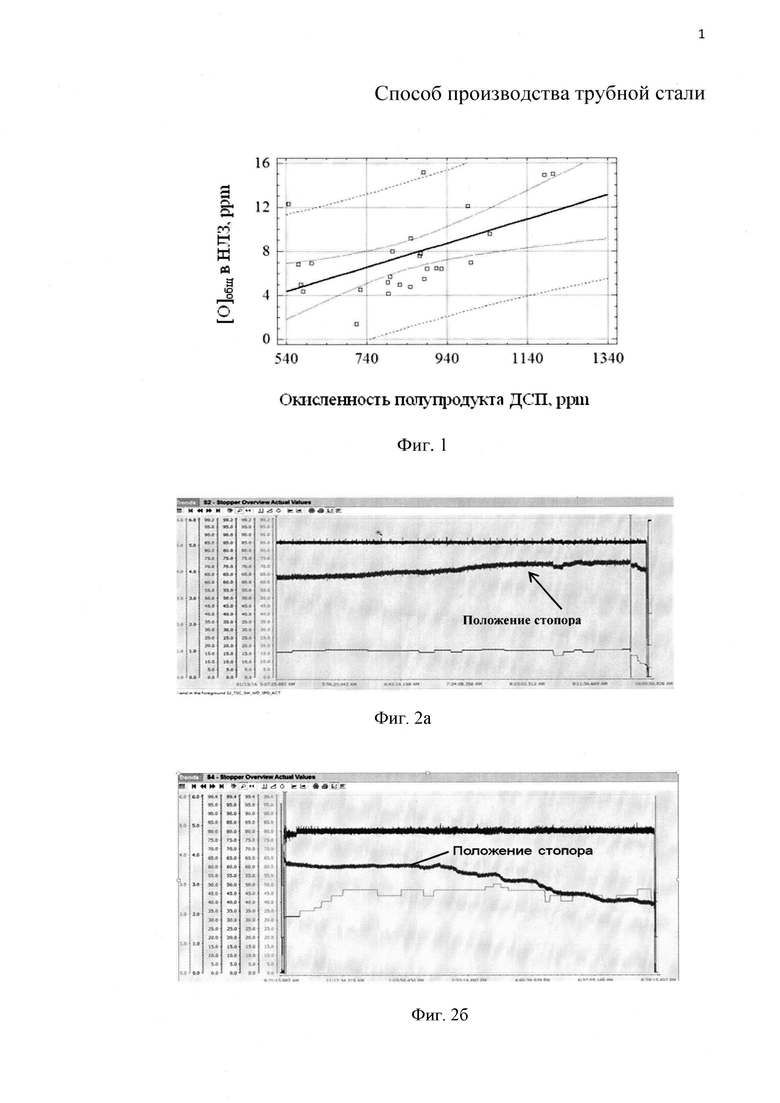

В таблице 1 представлены результаты, свидетельствующие об уровне загрязненности металла неметаллическими включениями и количестве серийно разлитого металла, который прошел внепечную обработку согласно предлагаемому способу производства стали. В таблице 2 приведены данные плавок, произведенных с отклонением от заявленных в способе величин.

Из представленных данных следует:

1. При производстве стали по применяемым технологиям (таблица 2) наблюдается увеличение уровня загрязненности металла неметаллическими включениями, снижение серийности производства непрерывно-литой заготовки по причине затягивания/эрозии металлопроводки промежуточного ковша и увеличение расходов раскислителей и модификаторов.

2. Предлагаемый способ производства трубной стали (таблица 1) позволяет улучшить разливаемость стали на МНЛЗ закрытой струей за счет уменьшения содержания неметаллических включений, снизить себестоимость выплавляемой стали за счет уменьшения расхода раскислителей и модификаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2020 |

|

RU2786736C2 |

| СПОСОБ ХИМИЧЕСКОГО НАГРЕВА СТАЛИ | 2006 |

|

RU2340682C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2008 |

|

RU2374330C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2013 |

|

RU2533295C1 |

Изобретение относится к черной металлургии, в частности к производству углеродистых и низколегированных трубных марок сталей, раскисленных алюминием. Способ включает выплавку полупродукта в дуговой сталеплавильной печи, выпуск полупродукта в сталеразливочный ковш с одновременной присадкой раскислителей, легирующих и части шлакообразующих материалов, доведение металла по химическому составу и температуре, а также окончательное раскисление и модифицирование кальцием на установке печь-ковш, вакуумную обработку с последующей продувкой металла аргоном и разливку металла на машине непрерывного литья заготовок. Выпуск в сталеразливочный ковш расплава металла осуществляют при окисленности не более 800 ppm, осуществляют модифицирование металла, содержащего не более 0,004% серы, вводят кальций в количестве 15-20 ppm после окончательного раскисления металла до содержания алюминия 0,025-0,03% с последующей вакуумной обработкой и продувкой металла аргоном не более 30 с после снятия вакуума. Изобретение позволяет улучшить разливаемость стали на МНЛЗ за счет уменьшения содержания неметаллических включений, снизить себестоимость выплавляемой стали за счет уменьшения расхода раскислителей и модификаторов. 2 табл., 3 ил.

Способ производства трубной стали, раскисленной алюминием, включающий выплавку полупродукта в дуговой сталеплавильной печи, выпуск расплава металла в сталеразливочный ковш с одновременной присадкой раскислителей, легирующих и части шлакообразующих материалов, доведение металла по химическому составу и температуре и окончательное раскисление и модифицирование на установке печь-ковш, вакуумную обработку с последующей продувкой металла аргоном и разливку металла на машине непрерывного литья заготовок, отличающийся тем, что выпуск в сталеразливочный ковш расплава металла осуществляют при окисленности не более 800 ppm, осуществляют модифицирование введением кальция в количестве 15-20 ppm в металл, содержащий не более 0,004% серы, после окончательного раскисления металла до содержания алюминия 0,025-0,03% с последующей вакуумной обработкой и продувкой металла аргоном не более 30 с после снятия вакуума.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2555304C1 |

| US 4586956 A, 06.05.1986 | |||

| GB 1559964 A, 30.01.1980. | |||

Авторы

Даты

2017-12-26—Публикация

2016-12-28—Подача