Изобретение относится к получению металлов из минерального сырья и, более конкретно, к получению неблагородных и благородных металлов из руд и концентратов, включая получение меди. Изобретение будет частично описано со ссылкой на обработку серосодержащих руд, однако следует понимать, что изобретение не ограничивается этим видом применения. Когда в описании используются термины "минерал" или "минералы", считается, что они распространяются на любое металлосодержащее соединение, включая руды, концентраты, наполовину очищенные металлические соединения, окислы и сульфиды металлов, колошниковую пыль и т.д.

Известны способы обработки минерального сырья, содержащего один или два металла, извлечение которых представляет особенный интерес. При обработке минеральных веществ, имеющих сложные составы, эти процессы становятся чрезвычайно дорогими и сложными в управлении. Кроме того, достижение чистоты продукта также затрудняется, если минеральное вещество имеет сложный состав или содержит много примесей.

Основная проблема сегодня (и в будущем) связана с удалением отходов и побочных продуктов, получающихся в результате обработки минерального сырья с целью извлечения металлов.

В случае серосодержащих минеральных веществ эта проблема усугубляется тем, что обычным побочным продуктом является сера либо в виде газа - двуокиси серы, либо в виде серной кислоты. Огромные проблемы загрязнения атмосферы выбросами возникают в связи с получением двуокиси серы (включая кислотный дождь), и обычно двуокись серы регенерируют путем получения серной кислоты. Однако серная кислота так широко распространена, что многие производители несут дополнительные расходы, связанные с ее удалением с места производства.

С учетом проблем, связанных с высокими уровнями отходов и побочных продуктов после обработки минерального сырья и, более конкретно, с побочным производством двуокиси серы или серной кислоты, были предприняты попытки разработать процессы, при которых упрощается удаление или/и регенерация побочных продуктов.

В патенте США 3673061, выданном фирме Cyprus Metallurgical Process Corporation, описывается окисление суспензии сульфидов меди у анода электрохимического электролизера, требующее, чтобы плотность анодного тока составляла, как минимум 12 А на квадратный фут для разложения сульфида меди. Присутствие во многих минеральных веществах железа приводит к низкому КПД анодного тока для меди в этом способе, т.к. значительная энергия расходуется на окисление железа. Электролитическое получение железа в ходе этого способа очень дорогое, что делает процесс неэкономичным с точки зрения как производительности, так и суммарной стоимости.

В заявке на патент Австралии 46913/72 на имя фирмы Duval Corporation описывается способ, предполагающий выщелачивание руд с сульфидами меди посредством хлорного железа и хлористой меди. Этот процесс достаточно сложен и требует температуры приблизительно 140oC и применения чистого кислорода при давлении до 3,5 атм.

В патенте США 4061552, выданном фирме Dextec Metallurgical Pty Ltd, недостатки, связанные с относительно высокими значениями рабочей температуры и давления, преодолеваются путем электролиза сульфидов меди в анодном пространстве электролизера с одновременным добавлением воздуха к осажденному железу. Однако в способе фирмы Dextec трудно получить чистый продукт.

Другой существующий способ - это способ Cuprex. Процесс Cuprex предполагает выщелачивание медного концентрата с помощью раствора хлорного железа, извлечение растворителя из раствора хлорного железа, промывку газа, отпаривание и затем электролиз для получения меди. Способ Cuprex это дорогостоящий процесс, характеризующийся высоким энергопотреблением, высокими капитальными и эксплуатационными затратами, и вообще он достаточно сложная процедура, которой трудно управлять. Более того, такие продукты, как золото, в этом способе нужно извлекать с использованием существующих методов, имеющих нежелательные побочные эффекты.

Целью изобретения является упрощение способа получения металлов высокой чистоты из минерального сырья при низком уровне загрязнения среды, снижении энергопотребления и затрат.

Поставленная цель в первом варианте изобретения достигается тем, что в способе получения металлов из минерального сырья путем выщелачивания и электролиза выщелачивание ведут в двух зонах, одна из которых - зона повышения имеет высокий окислительный потенциал, а другая - зона снижения - низкий окислительный потенциал, минеральное сырье подают в зону снижения, электролит с кислым pH пропускают из зоны повышения в зону снижения, где он контактирует с сырьем и выщелачивает из него как минимум часть металла или металлов, причем как минимум часть выщелоченного металла или каждого выщелоченного металла находится в низковалентном состоянии, затем путем электролиза электролита, покидающего зону снижения, получают один или несколько металлов и повышают потенциал окисления электролита, покидающего процесс электролиза, электролит с повышенным потенциалом окисления возвращают в процесс выщелачивания в зону повышения, после чего его потенциал снижают до уровня существовавшего до электролиза, пропуская электролит из зоны повышения в зону снижения.

Способ согласно изобретению путем отделения процесса электролиза от процесса выщелачивания позволяет, как подробно описано ниже, использовать ряд выгодных предпочтительных этапов.

Предпочтительно, чтобы окислительный потенциал электролита снижался путем противотока, приводящего электролит в контакт с окисляемым веществом, при прохождении электролита из зоны повышения в зону снижения.

Предпочтительно, чтобы окисляемое вещество было минеральным веществом и чтобы электролит находился в постоянном контакте с минеральным сырьем, когда минеральное сырье пропускается от зоны снижения к зоне повышения с тем чтобы в основном выщелочить металл или каждый металл из минерального сырья.

Предпочтительно, чтобы электролит включал в себя два или большее число галидов и повышение окислительного потенциала электролита осуществлялось путем образования одного или нескольких галидных комплексов, которые обеспечивают дальнейшее выщелачивание одного или нескольких металлов из минерального сырья при его прохождении через зону повышения.

Когда в описании используется термин "галидный комплекс", предполагается, что он включает в себя разновидности, образованные сочетанием двух или большего числа галидов, включая F-, Cl-, Br-, I-. Например, галидный комплекс, обычно образуемый в предпочтительном процессе согласно изобретению, это BrCl

Использование галидных комплексов наделяет самые предпочтительные виды изобретения рядом особых преимуществ, которые ранее не могли быть достигнуты в известных способах. Известны способы хранения энергии анода посредством, например, окисления двухвалентного железа или одновалентной меди до соответственно иона трехвалентного железа и двухвалентной меди или окисления раствора хлорида с получением газообразного хлора в анодном пространстве электролизера. Каждый из этих трех видов хранения имеет недостатки: хранение энергии анода с помощью ионов трехвалентного железа и двухвалентной меди дает ионы трехвалентного железа и двухвалентной меди, которые могут загрязнить металлический продукт в процессе электролиза, а сохранение энергии анода с помощью газообразного хлора делает необходимым хранение больших объемов газообразного хлора.

Однако образование галидного комплекса позволяет хранить энергию анода в растворимом виде, которая не загрязняет металлический продукт и позволяет контролировать возвратный анолит при высоком окислительном потенциале, который можно использовать для выщелачивания других конкретных металлов, например благородных металлов, из минерального сырья.

Предпочтительно использовать электролит, включающий хлорид и растворенную медь, которая в принципе находится в двухвалентном состоянии, когда электролит входит в зону повышения, и которая в принципе находится в одновалентном состоянии, когда электролит удаляется из процесса выщелачивания для получения металла.

Медь ведет себя как катализатор в предпочтительных способах согласно изобретению. Она катализирует различные реакции в процессе выщелачивания, включая окисление галидного комплекса минерального вещества и реакции окисления воздухом и выщелачивания свинцом (подробно описаны ниже).

Предпочтительно, чтобы зона повышения содержала зону выщелачивания с галидным комплексом (зону ВГК), в которую пропускают электролит, возвращающийся после процесса электролиза, и в которой имеет место окончательное выщелачивание минерального сырья до его удаления из процесса выщелачивания, и зону аэрации, через которую пропускают электролит из зоны ВГК, в которой его аэрируют и через которую пропускают частично выщелоченное минеральное сырье из зоны снижения для дальнейшего выщелачивания перед переходом в зону ВГК, причем аэрация осаждает имеющееся в минеральном сырье выщелоченное железо или/и окисляет как минимум некоторую часть одновалентной меди, присутствующей в зоне аэрации, переводя ее в двухвалентную медь.

Предпочтительно, чтобы электролит обрабатывался после того, как он покинул зону снижения и до его поступления в процесс электролиза, причем процесс обработки включает в себя удаление любых примесей из электролита или/и удаление определенных металлов, которые могут загрязнить металл или каждый металл, полученный в процессе электролиза. Некоторые металлы (металл) могут удаляться с помощью процесса удаления серебра, подробно описанного ниже, вместе с процессом повышения pH, который также подробно описан ниже.

Предпочтительно, чтобы металл или несколько металлов получались в одном или нескольких электролизерах, причем электролизер или каждый электролизер содержит мембрану, отделяющую катод от анода. Затем со стороны катода электролизера образуется католит, а со стороны анода электролизера - анолит. Предпочтительно, чтобы мембрана была не пористая и наиболее предпочтительно, чтобы мембрана соответствовала восьмому аспекту этого изобретения, который подробно изложен ниже.

В одном предпочтительном виде изобретения процесс электролиза проводят в нескольких электролизерах, расположенных последовательно, причем католит из данного электролизера переносится в катодное пространство последующего электролизера. Анолит может переноситься через последовательность электролизеров либо по течению католита, либо против течения католита.

Предпочтительно, чтобы в последовательных электролизерах получались Ni, Pb, Zn, если эти металлы присутствуют в минеральном сырье, подающемся в способ.

Предпочтительно, чтобы зона снижения содержала зону растворенной меди (зону РМ), где как минимум часть меди находится в растворенном виде, и зону осаждения меди (зону ОМ), где как минимум часть растворенной в электролите меди осаждается из него, смешиваясь с любым минеральным сырьем, поданным в процесс выщелачивания в зоне ОМ, причем затем результирующую смесь переносят в противотоке через процесс выщелачивания, причем электролит из зоны повышения сначала проходит через зону РМ, а потом через зону ОМ, а минеральное сырье подают в процесс выщелачивания либо в зону РМ, либо в зону ОМ, либо и в ту, и в другую зону.

Предпочтительно, чтобы медь могла быть получена как минимум в одном электролизере меди как часть процесса электролиза и предпочтительно, чтобы этот электролизер располагался параллельно последовательности электролизеров. Предпочтительно, чтобы электролит для электролизера меди брался из зоны РМ.

Здесь также излагается процесс обработки для принципиального удаления серебра из электролита с хлористой медью, включающий в себя пропускание электролита в электролизер, имеющий катод и медный анод, добавление растворимой ртути в электролит, находящийся в электролизере и электролиз результирующего раствора с образованием на катоде амальгамы Cu/Hg/Ag.

Здесь также излагается процесс обработки для принципиального удаления некоторых металлов (металла) из электролита с хлористой медью, имеющего pH в общем случае менее 3,5, включающий в себя повышение pH электролита до значения в диапазоне приблизительно от 6 - 6,5 или до значения, как раз предшествующего осаждению одновалентной меди, повышение осуществляют дискретными приращениями на один или несколько заранее определенных диапазонов pH от 3,5 до указанного значения, причем каждый диапазон pH соответствует точке, в которой один или несколько определенных металлов осаждаются из электролита, и удаление осадка одного или нескольких определенных металлов в каждом диапазоне pH из электролита.

Предпочтительно, чтобы эти процессы обработки были описанными процессами обработки для удаления определенного металла (металлов), который может загрязнить металл или каждый металл, получаемый в любом из электролизеров.

Предпочтительно, чтобы электролит выщелачивал все золото, присутствующее в минеральном веществе, подаваемом в процесс выщелачивания, причем доля электролита в зоне повышения удаляется и направляется в процесс извлечения золота.

В своем втором варианте изобретение предусматривает способ выщелачивания в противотоке для выщелачивания одного или нескольких металлов из минерального сырья, содержащего этот металл или металлы, причем процесс предусматривает наличие зоны с высоким окислительным потенциалом (зона повышения) и зоны с низким окислительным потенциалом (зона снижения), причем электролит с высоким окислительным потенциалом и кислотным pH подают в зону повышения, а минеральное сырье подают в зону снижения, и этот процесс включает в себя пропускание электролита из зоны повышения в зону снижения и перенос минерального сырья из зоны снижения в зону повышения в направлении против течения электролита, причем электролит поддерживают в непрерывном контакте с минеральным сырьем для выщелачивания из него как минимум некоторого количества одного или нескольких металлов, что понижает его окислительный потенциал, удаление электролита с одним или несколькими металлами из зоны снижения и удаление частично или принципиально выщелаченного минерального сырья из зоны снижения, причем электролит, подаваемый в зону повышения, содержит один или несколько галидных комплексов, описанных здесь.

Также здесь описывается устройство, которое используется в способе, определенном в первом варианте изобретения, и включающее устройство выщелачивания, выполненное в виде одного или нескольких сосудов, предназначенных для приема минерального сырья и электролита и обеспечивающих их контакт для выщелачивания одного или нескольких металлов из минерального сырья и один или несколько электролизеров, выполненных с возможностью приема содержащего минеральное сырье электролита, поступающего из одного или нескольких сосудов устройства выщелачивания, получения одного или нескольких металлов из металла (металлов), выщелаченного в электролит, и возвращения электролита в сосуд (сосуды) устройства выщелачивания.

Предпочтительно, чтобы аппарат кроме того содержал устройство для обработки электролита, размещенное между устройством выщелачивания и электролизером (электролизерами) и предназначенное для удаления любых примесей, находящихся в электролите, или/и определенных металлов, которые могут загрязнить металл или каждый металл, получаемый в процессе электролиза, до подачи электролита в электролизер (электролизеры).

Предпочтительно, чтобы один или большее число сосудов устройства выщелачивания были способны к подаче в них воздуха для окислительного выщелачивания минерального сырья, причем предпочтительно, чтобы эта способность заключалась в наличии крыльчатки (мешалки), способной перемешивать минеральное сырье в сосуде или в каждом сосуде.

Предпочтительно, чтобы электролизер или каждый электролизер был разделен на катодное пространство, содержащее один или несколько катодов, и анодное пространство, содержащее один или несколько анодов, причем электролизер или каждый электролизер разделен мембраной, которая является либо пористой, либо не пористой.

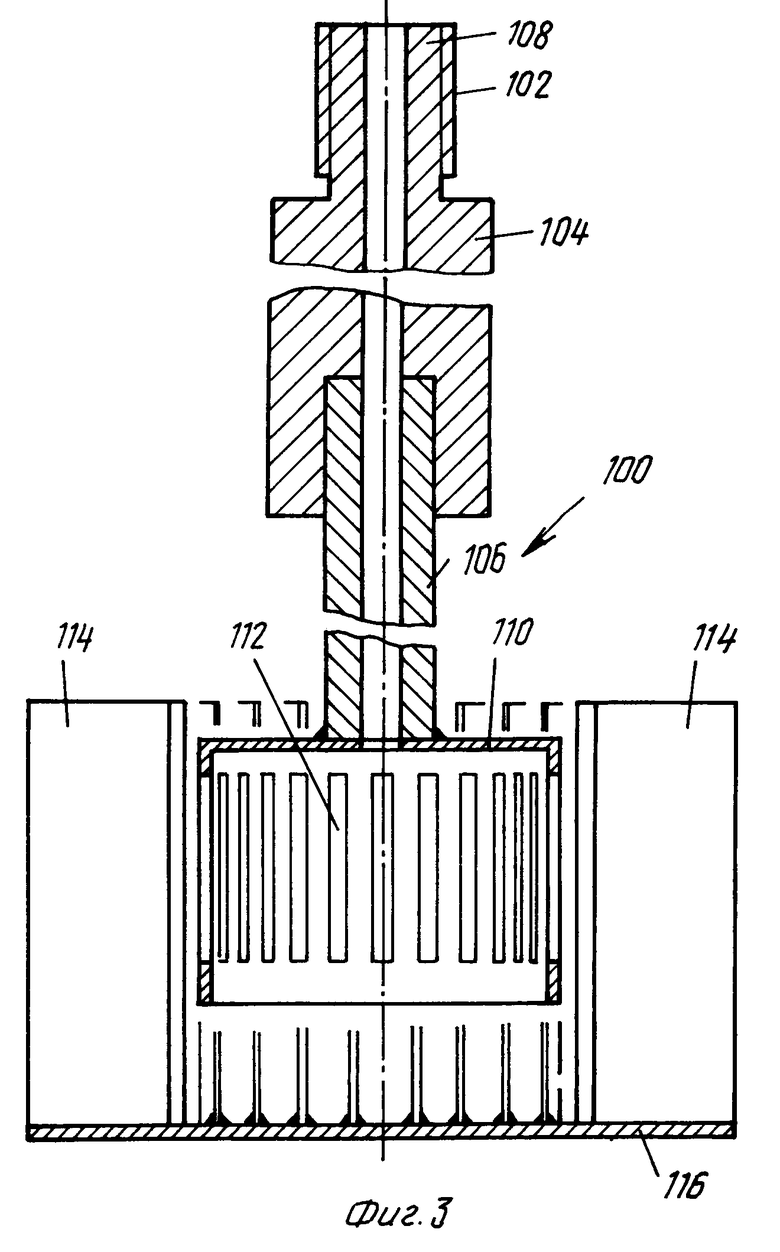

Также здесь описывается крыльчатка (мешалка), используемая в сосуде или в каждом сосуде и содержащая полый стержень, один конец которого может поворачиваться под воздействием привода, и противоположный удаленный конец, на котором имеется полый цилиндр и поперечная пластина, а на пластине установлен ряд крыльев (лопастей), так чтобы они расходились горизонтально и радиально от цилиндра у торца стержня или рядом с ним, причем при работе воздух или кислород подается через стержень и выходит из крыльчатки между лопастями через пазы цилиндра.

В своем третьем варианте изобретение предусматривает наличие катода, пригодного для применения в электролизере, причем катод образован из проводящего материала и имеет ряд изолированных открытых мест с проводящим материалом для образования на них одного или нескольких металлов в ходе процесса электролиза, причем каждое место изолировано от всех других мест посредством изоляции для предотвращения при работе образования металла на катоде в областях между этими местами, причем катод выполнен из листа меди с углублениями, являющимися местами образования металла (металлов), а изоляция прикреплена к листу между углублениями так, что оставляет углубления в качестве выдающихся мест для образования на них металла (металлов).

Здесь также описывается мембрана, предназначенная для использования в электролизере, причем эта мембрана является не пористой для протекания электролита и при работе содержит гель, полученный из Na2SiO3 и размещенный на опорной подложке.

Предпочтительно, чтобы электролизеры размещались последовательно или/и параллельно еще одному или еще нескольким электролизерам.

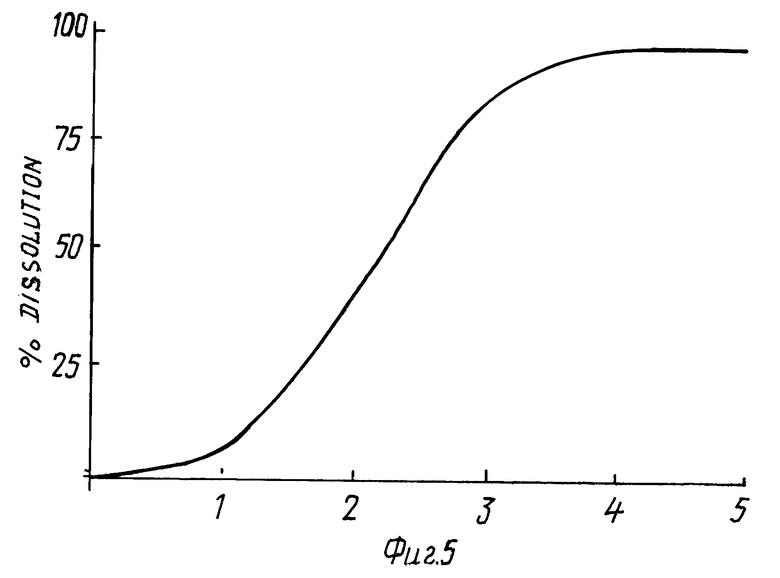

На фиг. 1 схематически показан способ получения одного или нескольких металлов согласно изобретению; на фиг. 2 - то же с конкретной ссылкой на медь; на фиг. 3 - вид крыльчатки, используемой в изобретении, в разрезе; на фиг. 4 - график зависимости окислительного потенциала галогенного комплекса от количества сохраняемой электрической энергии и на фиг. 5 - график зависимости процента растворения зерен золота в электролите, содержащем галогенный комплекс, от времени.

Изобретение реализовано следующим образом.

Как видно из фиг. 1, способ предполагает наличие устройства выщелачивания 10, работающего на противотоке с контактированием веществ, в которое подается минеральное сырье 12 и через которое в противотоке подается электролит 14 для контактирования и выщелачивания одного или нескольких металлов из минерального сырья.

Минеральное сырье обычно может содержать серосодержащие руды, такие как пирит, молибденит, арсенопирит, халькопирит, пентландит, ковеллит, сфалерит, халькоцит, пирротит и галенит или их различные составы. Электролит это обычно электролит из хлористого натрия высокой концентрации (250-300 г/л хлористого натрия).

Способ предполагает возможность использования самого разнообразного подаваемого исходного сырья, включая руды, концентраты, наполовину очищенные металлосодержащие соединения и т.д. Особым преимуществом способа является то, что подаваемое в него минеральное сырье требует намного меньше подготовки или/и очистки, в отличие от многих существующих способов.

Для легкости ссылок, устройство 10 разделено на четыре зоны, которые именуются зоной выщелачивания с галидным комплексом (зона ВГК) 17, зоной аэрации 18, зоной растворенного металла (зона РМ) 19 и зоной осаждения металла (зона ОМ) 20.

Воздух или кислород подаются в зону аэрации обычно через одну или несколько крыльчаток (как описано ниже) с тем, чтобы способствовать выщелачиванию минерального сырья.

Предпочтительно, чтобы температура электролита превышала 70oC и, предпочтительно, чтобы значение pH находилось в диапазоне 0,5 - 3, причем способ осуществляют в основном при нормальном атмосферном давлении. Это особенно удобно, поскольку известные способы, как правило, требовали повышенных значений рабочей температуры и давления. Обычно значение pH электролита поддерживается ниже 3,5, поскольку выше 3,5 имеется тенденция образования медно-оксихлорида, например атакамита Cu4Cl2(OH)6, который мешает извлечению меди.

Минеральное сырье 12 часто содержит Cu, Pb, Zn, Fe, Co, Ni, As, Sb, Bi, Hg, Au в виде металлов и металлы группы платины и его подают в зону ОМ (или/и зону РМ, см. ниже), после чего начинается его выщелачивание электролитом. Применяемые сосуды для выщелачивания обычно включают в себя отстойник внутри резервуара для выщелачивания, так что зона с прозрачной жидкостью создается при значительно более высоком уровне, чем зона суспензии (образованной из подаваемого минерального сырья), благодаря разнице в удельных весах. Это позволяет переносить электролит в противотоке относительно суспензии минерального сырья.

Когда минеральное сырье переносят через устройство 10, оно перемещается в области с постепенно возрастающим окислительным потенциалом, так что значительные порции конкретных металлов в каждой области выщелачиваются, что позволяет получать конкретные металлы путем отвода потока электролита в разных точках процесса выщелачивания через устройство 10.

Когда минеральное сырье в значительной степени выщелочено, процесс проводится таким образом, что вся сульфидная сера в поступающем минеральном сырье осаждается прежде всего как элементарная сера (см. уравнения 1, 5 и 6). Элементарная сера удаляется из процесса со шламом 23 и затем может отделяться традиционными методами. Тем самым этот способ позволяет преодолевать недостатки многих существующих способов, связанные с удалением серы. В данном изобретении сера не требует регенерации в качестве серной кислоты, а также не образуется газообразная двуокись серы.

Рассмотрим извлечение металлов - первый замкнутый цикл.

Электролит, покидающий устройство 10, выходит двумя потоками 14A и 14B. Как видно из потока 14A, электролит, покидающий зону ОМ, обычно содержит один или несколько металлов, подлежащих извлечению. В одном варианте реализации, когда минеральное сырье, подаваемое в процесс выщелачивания, содержит свинец, никель и цинк, их можно выщелочить в покидающий устройство 10 электролит для извлечения из потока 14A. На фиг.1 показано только удаление свинца и цинка. (Кроме того, когда минеральное сырье содержит медь, она может выщелачиваться в покидающий устройство 10 электролит в потоке 14B для извлечения). В принципе обычно вся медь в виде ионов, проходящая с электролитом из зоны РМ в зону ОМ, осаждается в зоне ОМ 20 (например, см. уравнения 8, 9 и 10). Таким образом, до поступления в устройство для обработки 25A электролит 14A в принципе уже свободен от меди.

Устройство обработки 25A сконструировано таким образом, что способно удалять любые примеси, присутствующие в электролите, или/и любые металлы, могущие повлиять на чистоту металлов, впоследствии извлекаемых при электролизе. Таким образом, устройство обработки 25A может включать в себя стадии сгущения или/и фильтрации для удаления примесей до начала переменного трех-(3)-стадийного процесса обработки (см. описание ниже со ссылкой на фиг. 2). Таким образом, устройство обработки 25A может содержать одну или несколько из трех (3) отдельных стадий обработки, а именно обработку 26 в стадии 1, обработку 28 в стадии 2 и обработку частиц металлов в стадии 3.

Обработка в стадии 1 удаляет серебро и ртуть, а обработка в стадии 2 удаляет все дополнительные металлы (металл) ниже такого уровня, когда они не мешают в проведении последующих процессов электролиза с тем, чтобы получить металл высокой чистоты. В число удаляемых металлов могут входить железо, мышьяк, висмут, ртуть, сурьма и т.д. (поток 31). Процессы обработки позволяют получать металлические продукты чрезвычайно высокой чистоты, которые редко и с трудом получались при использовании известных способов. Кроме того, каждое устройство обработки может включать в себя одну или несколько стадий 1, 2 и 3, упомянутых выше.

Если в первом электролизере 32 получается свинец, обработка на стадии 3 предполагает пропускание электролита через слой частиц свинца. После обработки электролит переносят в электролизер 32, имеющий катодное пространство 33 и анодное пространство 34. На фиг.1 Pb получают в первом электролизере на одном или нескольких катодах электролизера. Обычно катоды такие, как описаны ниже (т.е. медный лист с углублениями) и обычно продукт сметают с катода или каждого катода с помощью щетки с лопатками.

В электролизере 32 получают продукт-свинец 35, который удаляют из донной части электролизера.

Электролизер содержит непористую мембрану 38 (описана ниже, например мембрану, покрытую Na2SiO3, которая не дает электролиту в катодном пространстве (т.е. католиту) переходить в электролит анодного пространства (т.е. анолит).

Католит из катодного пространства 33 затем обрабатывают во втором устройстве обработки 40. Устройство 40 обычно содержит обработку частиц металла на стадии 3, а это обработка электролита с металлом, который должен получиться во втором электролизере 42. На фиг.1 слой частиц в устройстве 40 это частицы цинка, через который пропускают израсходованный католит из электролизера для свинца для удаления любого свинца, остающегося в католите в качестве продукта цинка/свинца 43. В качестве альтернативы, смесь свинца/цинка можно получать в промежуточном электролизере (не показан) до направления католита в электролизер 42.

Второй электролизер также содержит катодное пространство 33 и анодное пространство 34, разделенные мембраной 38. Цинк получают в электролизере 42 и удаляют из донной части электролизера в качестве продукта-цинка 45. Израсходованный католит из электролита для цинка затем подают в анодное пространство электролизера 42 для образования в нем анолита.

В альтернативном приспособлении, как указано пунктирной линией 47, израсходованный католит из электролита для цинка можно направить обратно в анодное пространство первого электролизера, так что потоки католита и анолита идут не против друг друга, а в одном направлении. Совместный ток или противоток анолита и католита можно применять в последовательных электролизерах, содержащих три или больше электролизеров.

В качестве альтернативы в зависимости от подлежащих удалению минерального соединения и металла все электролизеры можно разместить в параллель или некоторые последовательно, а некоторые в параллель, причем анолит в конце концов возвращают назад в устройство 10 для контактирования с противотоком минерального сырья (как описано ниже).

Самым типичным является то, что электролит имеет высокое содержание хлорида и в нем растворены ионы меди. Ионы меди катализируют ряд реакций выщелачивания в устройстве 10 (описано ниже), однако они не участвуют в получении металлов в потоке электролита 14А, покидающем зону осаждения металла. Если в потоке электролита 14А имеются два или несколько галидов, образуется один или несколько галогенных комплексов (называемых далее "галексами"). Галекс образуется на аноде или на каждом аноде электролизера или каждого электролизера путем окисления разновидностей галидов в растворе с образованием галекса. (В уравнении 15 показана обычная реакция окисления).

Галекс способен сохранять большие количества энергии анода (см. фиг.4), чем повышает окислительный потенциал возвратного электролита 14R. Когда анолит из электролизера 32 возвращается в устройство 10 для контактирования с сырьем, это приводит к высокому окислительному потенциалу в зоне ВГК, что активизирует выщелачивание трудновыщелачиваемых металлов из минерального сырья.

Известно, что можно сохранять энергию анода либо окислением иона двухвалентного железа или одновалентной меди соответственно до иона трехвалентного железа или двухвалентной меди, либо окислением раствора хлорида для получения газообразного хлора, однако каждый из этих трех видов хранения энергии анода имеет недостатки (как подробно говорилось выше). Образование галекса помогает преодолеть эти недостатки и сохранять большое количество энергии окисления для использования в зоне ВГК17.

Фиг. 4 представляет собой график зависимости окислительного потенциала от вводимой электрической энергии для трех разных электролитов. Кривая 1 для электролита, содержащего 280 г/л NaCl + 28 г/л NaBr, показывающая образование BrCl

Кривая 2 показывает окислительный потенциал раствора 280 г/л NaCl без Br- с немедленным выделением газообразного хлора, за чем следует добавление NaBr, который прекращает выделение газа. Кривая 3 показывает окислительный потенциал электролита 280 г/л NaCl+28 г/л NaBr+12 г/л Cu+. Площадь под кривыми от +600 до +1000 мВ (Ag/AgCl) представляет собой энергию, которую можно сохранять в растворимом виде и которую можно использовать для выщелачивания, например, золота и трудновыщелачиваемого минерального вещества (веществ) в подаваемом минеральном сырье, такие как пирит и арсенопирит. Анионы бромида можно рассматривать как ион бромида, хранящий молекулы хлора. Это показывает, что бромид в 1,59 раз эффективнее в массовом отношении, чем ион двухвалентной меди, и имеет дополнительные преимущества, т.к. продукт свинец или цинк, электролитически образованные в процессе, не загрязняются и образуются при высоком потенциале.

Преимущество при использовании галидных комплексов как части вещества окислителя в процессе выщелачивания состоит в том, что галидные комплексы образуются при потенциале более низком, чем при образовании газообразного хлора. Поэтому содержащий галекс электролит можно предпочтительно образовать без образования газообразного хлора и без связанных с этим проблем.

Рассмотрим способ выщелачивания в противотоке.

Как говорилось выше, устройство для выщелачивания с противотоком показано на фиг. 1 с четырьмя зонами. В процессе получения меди зону ОМ 20 можно исключить. В качестве альтернативы, если медь не получается, т.е. в отсутствии замкнутого процесса 14B с электролитическим извлечением меди, самое предпочтительное, чтобы ионы меди присутствовали в электролите. Ионы меди содействуют катализу с выщелачиванием галексом в зоне ВГК (см. уравнение 14), окислительному выщелачиванию в зоне аэрации (и осаждению железа, см. уравнение 12) и выщелачиванию минерального сырья (в частности, выщелачиванию свинца) в зоне РМ19 (см., например, уравнения 1 и 9). Ионы меди осуществляют ряд переходов в устройстве 10 выщелачивания с противотоком, однако существенным является переход от двухвалентного (+2) состояния в зоне ВГК к одновалентному состоянию (+1) в зоне РМ.

Минеральное сырье 12 подают либо в зону ОМ, либо в зону РМ, либо в ту и другую зону, после чего оно приходит в контакт с электролитом 14. В зоне ОМ 20 большинство ионов меди, присутствующих в электролите, осаждается либо как сернистая медь, либо как сульфид одновалентной меди, по очереди выщелачивая сульфиды минерального сырья (как по уравнениям 8, 9 и 10).

Такие металлы, как свинец, никель, цинк и молибден выщелачиваются или/и присутствуют в электролите (от выщелачивания, произведенного выше по потоку) и выходят из устройства 10 в потоке 14A для последующего извлечения.

В одной из предпочтительных реализаций зона ОМ может отделяться от протекающего в противотоке процесса выщелачивания, так что подачу минерального сырья в устройство 10 производят из, например, отстойника, промежуточного между отделенной зоной ОМ и зоной РМ 19. Отстойник получает отчасти выщелоченное минеральное сырье из отдельной системы выщелачивания/извлечения металла. Таким образом, например, в случае легковыщелачиваемого металла отдельная система извлечения металла может работать одновременно, так что минеральное сырье, подаваемое в устройство 10, уже частично выщелочено относительно этого металла (например свинца). Таким образом, отдельно выщелоченный металл не играет роли в процессе. Конечно, зона ОМ все еще может в этом варианте реализации составлять часть устройства 10, но подаваемое минеральное сырье может быть частично выщелоченным веществом по отношению к одному или нескольким металлам, которые легко выщелачиваются.

Частично выщелоченное в зоне ОМ 20, минеральное сырье переносится в зону РМ 19, имеющую более высокий окислительный потенциал, чем зона ОМ, и где происходит дальнейшее выщелачивание. Двухвалентная медь, присутствующая в зоне РМ, вызывает выщелачивание сульфидов минеральных веществ (см., например, уравнение 1) с получением в числе других одновалентной меди, двухвалентного железа и элементарной серы. Сера осаждается в суспензию минерального сырья и уже не участвует ни в какой реакции. Затем сера переносится из устройства 10 в шламе 23 и отделяется в качестве продукта 24.

Таким образом, выщелачивание в зоне РМ 19 в принципе осуществляется двухвалентной медью, которая в свою очередь восстанавливается до одновалентной меди по мере поступательного выщелачивания минерального сырья.

Электролит, удаленный таким образом из устройства 10 в качестве потока 14В, содержит растворенную медь в основном в одновалентном состоянии, которое является наиболее выгодным состоянием с точки зрения электровыделения меди. То есть во многих процессах электролиза медь восстанавливается гальваническим способом из двухвалентного состояния. Восстановление меди из одновалентного состояния требует только приблизительно половины энергии по сравнению с восстановлением из двухвалентного состояния. Кроме того, если электролит, содержащий одновалентную медь, в высшей степени чист, в электролизере можно создать намного большую плотность катодного тока, что еще более повышает электровыделение меди. Процесс извлечения меди более подробно описан ниже.

Затем частично выщелоченное минеральное сырье переносится в зону аэрации 18 для дальнейшего выщелачивания. Кислород в виде потока воздуха 22 вводится в зону аэрации 18, обычно посредством крыльчатки с осевым потоком, как описано ниже. Окисление воздухом электролита ведет к окислению одновалентной меди до двухвалентной меди (см. уравнение 11). Кроме того, аэрация поддерживает стабильное значение pH электролита. Более важно то, что аэрация вызывает осаждение выщелоченного железа (обычно в виде трехвалентого железа). Химия этого процесса представлена уравнениями 11, 12 и 13, которые вместе дают уравнение 14. Таким образом, FeOOH (акаганеит) осаждается в шлам минерального сырья (и в конце концов выходит из устройства 10 по линии шлама 23).

Если минеральное сырье, подаваемое в процесс, содержит халькопирит, выщелачивание в зоне аэрации 18 можно лучше всего понять из уравнения 15.

Затем выщелоченное при окислении минеральное сырье переносят из зоны аэрации 18 в зону ВГК 17. Любое остающееся невыщелоченное минеральное сырье, в основном, выщелачивается в зоне ВГК, имеющей очень высокий окислительный потенциал. Галекс, образующийся на анодах электролизеров 32 и 42 первого замкнутого цикла и электролизера для меди 52 (второго замкнутого цикла), поступает вместе с обратным потоком электролита 14R в зону ВГК. Соединения галекса вызывают выщелачивание трудновыщелачиваемых сульфидов минерального сырья (см. , например, уравнение 17), а также трудновыщелачиваемого золота (см. , например, уравнение 18). Галекс также реагирует с ионом одновалентной меди с получением иона двухвалентной меди, что вызывает дальнейшее окисление минерального сырья (см. уравнение 15).

В электролизере для меди двухвалентная медь может также получаться на аноде из любой одновалентной меди, находящейся в анодном пространстве. Двухвалентная медь повторно циркулирует назад в зону ВГК для дальнейшего выщелачивания находящегося там минерального сырья. Золото, выщелоченное в зоне ВГК 17, извлекают в устройстве 50 для извлечения золота путем переноса порции 14P в устройство для извлечения золота.

Таким образом, видно, как ионы меди в устройстве 10 претерпевают ряд переходов: в зоне ВГК 17 они находятся в основном в двухвалентном состоянии. Затем и в зоне РМ 19 они в принципе находятся в одновалентном состоянии, а в зоне ОМ 20 они в принципе осаждаются.

Далее рассмотрим процесс извлечения золота.

Содержащая выщелоченное золото порция электролита 14Р поступает к устройству для извлечения золота 50, которое содержит слой активированного углерода. Поток израсходованного католита 54 из катодного пространства 33 электролизера 52 проходит в устройство для извлечения золота 50 для вхождения в контакт с электролитом 14P. Израсходованный католит имеет низкий окислительный потенциал и при контактировании с электролитом снижает Eh раствора ниже +600 мВ (Ag/AgCl), заставляя золото выходить из раствора в виде элементарного золота и адсорбироваться на поверхности активированного углерода. Продукт углерод/золото отделяют от части электролита из устройства 50 перед извлечением, чтобы получить золото в виде потока 56. Затем обедненную золотом порцию электролита 14Р возвращают в зону ВГК.

Поскольку золото было выщелочено в раствор в виде ионов, его очень легко регенерировать без необходимости выщелачивания цианидом и без всех проблем, сопровождающих подобный процесс. Настоящее изобретение создает очень действенный, эффективный и экономичный способ получения золота. На фиг.5 показано выщелачивание золота с помощью разновидностей галекса, генерируемых анодом. Золото может быть полностью выщелочено из минерального сырья за короткое время, что повышает эффективность способа.

Рассмотрим реализацию процесса извлечения меди.

Как видно из фиг.1 и 2, имеющих одинаковые номера ссылок на каждой фигуре для одинаковых устройств способа, и прежде всего из фиг.1, медь получают в замкнутом цикле 2 извлечения металла путем удаления потока электролита 14B из зоны РМ 19, обработки его в устройстве обработки 25B и затем электровыделения меди в электролизере для меди 52 до возвращения электролита в устройство для выщелачивания 10.

Медь в потоке 14B в принципе находится в одновалентном состоянии и поэтому ее электровыделение требует намного меньше энергии (приблизительно половину величины энергии, требуемой для электровыделения меди из ее двухвалентных ионов). Устройство обработки 25B удаляет частицы твердого вещества в электролите (например, в сгустителе 58), образуя часть шлама 23, удаляемую из процесса. Устройство обработки 26 первой стадии извлекает серебро и, если присутствует ртуть в виде потока 60, а устройство обработки второго этапа 28 удаляет любые остающиеся металлы, которые могли бы впоследствии загрязнить или повлиять на чистоту меди, получаемой в ходе процесса электролиза. Остающиеся металлы удаляют в качестве потока 62, и в случае получения меди они могут включать в себя Pb, Zn, As, Sb, Ni, Fe, Co и т.д. Затем эти удаленные металлы можно извлечь обычными способами извлечения.

После обработки электролит переносят в электролизер 52 для электровыделения. Электролит, содержащий в основном одновалентную медь, восстанавливается в катодном пространстве 33 с получением меди, которую удаляют как поток 64. Частицы меди отфильтровывают, промывают и высушивают в устройстве 66 и затем их или брикетируют в аппарате для брикетирования 66, или формуют в виде проволоки в машине Conform 69.

Католит из катодного пространства 33 переносится в анодное пространство 34 как поток католита 70. Это происходит потому, что мембрана 38 не допускает протекания электролита между анодным и катодным пространствами, а допускает только протекание тока. (Мембрана более подробно описана ниже). В анодном пространстве вся содержащаяся в потоке католита 70 одновалентная медь, перенесенная в анодное пространство, окисляется до состояния двухвалентной меди, а также образуется галекс. Затем получившийся анолит возвращают как возвратный поток электролита 14R в устройство 10.

Обычно электролит, содержащий 80 г/л одновалентной меди, подают в электролизер 52 и подвергают электролизу таким образом, что на катоде образуется 50 г/л меди, причем 30 г/л одновалентной меди переносят в анодное пространство в потоке 70. В основном большая часть этой одновалентной меди окисляется до двухвалентной меди. Таким образом, возвратный электролит, содержащий галекс, включает в себя в принципе двухвалентную медь и тем самым имеет высокий окислительный потенциал для выщелачивания минерального сырья в зоне ВГК 17.

В процессе, показанном на фиг.2, показаны пять размещенных последовательно сосудов устройства выщелачивания 10. При переходе слева направо обычно первый сосуд содержит зону ВГК 17, любой из двух или оба следующие сосуда могут содержать зону аэрации, в которую подают воздух 22, а четвертый и пятый сосуды образуют зону с более низким окислительным потенциалом, обычно зону РМ 19. Однако следует понимать, что возможны многие варианты этой конструкции.

Обращаясь в основном к фиг.2, мы видим, что минеральное сырье часто поступает из места разработки месторождений, где его измельчают и размалывают 73 и концентрируют с помощью флотации 74, причем сгущение 75 и фильтрация 76 происходят до его подачи в устройство 10. Отходы (хвосты) от фильтрации отбирают в 77, так же как и отходы 78 шлама 23. Шлам 23 из сгустителя 58 и из процесса выщелачивания 10 уравнивают в уравнительном резервуаре 79, фильтруют фильтром 80 и направляют через устройство извлечения серы 82 для отделения серы от шлама с получением потока серы 24.

Очистка на первой стадии может проводиться в любом или во всех устройствах обработки 25A, 25B и 40, а на фиг.2 она представлена как устройство 26. Конкретно и подробно очистка на первой стадии описывается в примере 5 и предполагает электровыделение с низкой плотностью тока на катоде с большой площадью поверхности, предпочтительно из титана с добавлением ионов ртути. На катоде образуется амальгама Cu/Hg/Ag, которую отделяют таким же образом, как и в электролизерах 32, 42 и 52. Амальгаму можно растворить в потоке возвратного электролита из электролизера для меди, который разбивает амальгаму на ионы двухвалентной меди и двухвалентной ртути, которые повторно возвращают на первую стадию обработки.

Разбавление последующего раствора возвратного анолита осаждает хлорид серебра, который затем можно термически обработать для получения металлического серебра. Обычно обработка на первой стадии включает в себя этап контактирования с медью, когда электролит сначала пропускают над элементарной медью для закрепления на ней серебра и для восстановления серебра до содержания 15 частиц на миллион в электролите до направления его в электролизер для извлечения серебра.

В этом электролизере перемешивание происходит обычно посредством крыльчатки и кроме того он содержит медный анод, окруженный цилиндрическим сеточным катодом из титана. Медный анод может быть образован зернистой или брикетированной медью в титановой корзине. При обработке на первой стадии можно извлечь практически все серебро из раствора до высокого уровня чистоты и в то же время относительно легко получить продукт - серебро.

Процесс обработки на второй стадии 28 можно использовать в любом или во всех устройствах обработки 25A, 25В и 40. На вторую стадию обработки электролит подают из обработки первого этапа и это по-существу обработка с повышением pH/отделением. Значение pH электролита повышают от уровня ниже 3,5, обычно до величины 6 - 6,5. Однако верхний уровень pH отслеживают с тем, чтобы одновалентная медь в растворе не выпадала в осадок. (В растворах с высоким содержанием хлорида одновалентная медь стабильна до значения pH приблизительно 6,5 - 6,7, см. уравнение 3).

Предпочтительно, чтобы pH повышался путем добавки углекислого натрия Na2CO3 и при желании источника ионов двухвалентного железа. Мышьяк и железо выходят при значениях pH приблизительно 4 - 5 в виде FeAsO4, цинк - в виде ZnCO3 при pH приблизительно 5,5, а такие металлы как висмут, свинец и сурьма - при pH 5,5 - 6 в виде BiOCl, PbO и Sb2O3. Электролит отделяют от выпавших в осадок солей, которые удаляют как поток 62. После этого электролит готов для электровыделения меди в электролизере 52.

В известных способах было принято электровыделять медь из обычного раствора сульфата меди с использованием плотности катодного тока порядка 250 А/м2. Обычные способы, как правило, обеспечивают получение меди с чистотой 99,99%. Однако при использовании стадий обработки 1 и 2 по изобретению в совокупности с уникальной конструкцией устройства выщелачивания 10 обеспечивается возможность электровыделять медь из раствора с одновалентной медью с высокой чистотой (получать уровень чистоты меди порядка 99,999%). Благодаря высокой чистоте электролита плотность катодного тока можно увеличить до 1000 А/м2, т.е. в 4 раза выше обычной плотности тока катода.

Это в сочетании с электровыделением из раствора с одновалентной медью может привести к повышению в восемь раз добычи меди по сравнению с традиционными способами. Это значительное отличие от известных способов получения меди.

В электролизерах 32, 42 и 52 можно использовать специальный катод, однако этот катод находит более широкое применение кроме применения в этих электролизерах. Обычно катод выполнен из медного листа, имеющего ряд мест для образования на них металла. Каждое место изолировано от всех остальных мест некоторым изолирующим веществом, находящимся между этим местом и всеми остальными местами. Обычно эти места получаются при образовании ряда углублений на медном листе.

Изоляция расположена между углублениями и изготовлена из подходящего изолятора, например, из бутиловой резины. Бутиловая резина предотвращает образование любого металла между углублениями, и поэтому металл имеет тенденцию "вырастать" из углубления в виде древовидного образования. Металл можно легко стирать с листа, пропуская один или несколько лепестков щетки по поверхности листа, конкретно по углублениям, причем металл выпадает на днище электролизера, где его собирают и удаляют.

В электролизерах 32, 42 и 52 может применяться специальная мембрана, однако эта мембрана может найти себе применение и в отличных от этих электролизерах. При использовании мембрану обычно прикрепляют вокруг анода электролизера на опорной раме, выполненной, например, из стекловолокна.

Мембрана обычно изготавливается путем закрепления (например, краской) соединения Na2SiO3 на опорной подложке, выполненной обычно из стеклоткани.

В работе мембрану образует полученный из Na2SiO3 гель, который функционирует исключительно эффективно при переносе тока между анодным и катодным пространством и не является пористым. Эта мембрана значительно дешевле в производстве, чем известные мембраны, например, мембрана Nafion (ТМ) фирмы Du Pont.

Как показано на фиг.3, в зоне аэрации 18 устройства 10 может применяться крыльчатка. Однако применение этой крыльчатки не ограничивается излагаемым здесь.

Как видно из фиг.3, крыльчатка 100 выполнена в виде составного полого стержня, конец 102 которого прикреплен к приводу двигателя.

Соединительная часть 104 связана со вторым концом 106, имеющим лопатки (крылья), размещенные на свободном конце крыльчатки. Осевое отверстие 108 проходит прямо через крыльчатку к цилиндру распределения воздуха 110 для подачи воздуха из отдельного источника через стержень крыльчатки в полую камеру цилиндра. По периферии цилиндра образован ряд продольных пазов 112 для выпуска воздуха из камеры. Пазы выпускают воздух между рядом лопаток 114, которые размещены на равных расстояниях друг от друга по периферии цилиндра 110. Лопатки установлены на цилиндре 110 и их торцы соединены с круглой пластиной 116, образующей основание или конец крыльчатки.

Конструкция крыльчатки позволяет воздуху внедряться в суспензию минерального сырья, проходящую через зону аэрации, при этом воздух адсорбируется на поверхности частиц минерального сырья, что вызывает его ускоренное окислительное выщелачивание.

Описанный способ согласно изобретению порождает значительные преимущества, включая получение металла (металлов) высокой степени чистоты экономичным, удобным способом с низким уровнем загрязнения среды.

Капитальные и эксплуатационные затраты также сильно снижаются благодаря простым и эффективным рабочим параметрам процесса (т.е. низким значениям температуры и давления), что в результате снижает энергозатраты и повышает полезный выход продукта.

Уравнения

(1) CuFeS2 + 3Cu++ _→ 4Cu+ + Fe++ + 2S0

(2) Cu++ + Fe++ _→ Cu+ + Fe+++

(3) Cu++ 2Cl-_→ CuCl

(4) Cu++ + Cl- _→ CuCl+

(5) CuFeS2 + 3/4O2 + 1/2H2O _→ FeOOH + CuS + S0

(6) CuS + CuCl+ + 5Cl- _→ 2CuCl

(7) CuCl

(8) CuFeS2 + 2Cu+ _→ CuS + Cu2S + Fe++

(9) PbS + 2Cu+ _→ Cu2S + Pb++

(10) FeS + 2Cu+ _→ CuS + Fe+

(11) 2Cu+ + 1/2O2 + 2H+ _→ 2Cu2+ + H2O

(12) Fe3+ + 2H2O _→ FeOOH + 3H+

(13) Fe2+ + 2Cu+ + 3/4O2 + 1/2H2O _→ FeOOH + 2Cu2+

(14) CuFeS2 + Cu2+ + 3/4O2 + 1/2H2O _→ + 2Cu+ + FeOOH + 2S0

Пример 1. Этот пример показывает извлечение растворимой меди из электролита процесса в зоне ОМ 20 устройства 10 посредством реакции обмена со свинцом в галените и железе в пирротите согласно следующим уравнениям:

2Cu+ + PbS __→ Cu2S + Pb++

2Cu+ + FeS __→ Cu2S + Fe++

5 кг концентрата халькопирита перемешивались с 10 л электролита, содержащего 280 г/л NaCl, 28 г/л NaBr и 32,4 г/л ионов одновалентной меди при pH, равном 2,7. Температура поддерживалась на значении 85oC в течение 60 мин.

Результаты приведены в табл. 1.

99% меди выпадало в осадок из раствора в течение 60 мин, причем 91% свинца и 13% железа переходили в раствор.

Пример 2. Этот пример показывает восстановление растворимой меди в электролите процесса из двухвалентного состояния в одновалентное в зоне РМ 19 согласно следующему уравнению:

3Cu2+ + CuFeS2 __→ 4Cu+ + Fe++ + 2S0

В зоне РМ устройства 10 электролит из зоны аэрации 18 контактирует с концентратом меди из зоны ОМ 20. Осадок после примера 1 (2,2 кг) перемешивался с 10 л электролита, содержащего 280 г/л NaCl, 28 г/л NaBr, 71 г/л одновалентной меди и 7 г/л двухвалентной меди при pH, равном 2,6. Температура поддерживалась на уровне 85oC в течение 3 ч.

Результаты приведены в табл. 2.

Двухвалентная медь восстанавливалась от 10% до 1% в течение 3 ч.

Пример 3. Этот пример показывает совместное окисление халькопирита воздухом и двухвалентной медью в зоне аэрации 18 процесса выщелачивания согласно:

CuFeS2 + Cu2+ + 3/4O2 + 1/2H2O __→ 2Cu+ + FeOOH + 2S0

Осадок после примера 2 (1,4 кг) перемешивался с 14 л электролита, содержащего 280 г/л NaCl, 28 г/л NaBr и 31,1 г/л общей растворимой двухвалентной меди 0,8 г/л.

Резервуар для выщелачивания был снабжен фильтровочным "носком" для обеспечения удаления прозрачной жидкости, которая прокачивалась через анодную камеру малого электролизера и затем возвращалась в суспензию процесса выщелачивания. Для того, чтобы окислить одновалентную медь в выщелачивающей жидкости в двухвалентную, к электролизеру прикладывалось напряжение постоянного тока, на протяжении этого времени воздух вдувался в суспензию через крыльчатку "флотационного типа" для поддержания стабильного pH в диапазоне 2 - 3 до тех пор, пока соотношение между двухвалентной и одновалентной медью не достигнет приблизительно 80%.

Результаты приведены в табл. 3.

Более 95% меди выщелачивалось электролитом с максимальным содержанием железа 1,1 г/л, причем доля двухвалентной меди в общем содержании меди увеличивалась от 9 % до 83%.

Пример 4. Этот пример показывает выщелачивание галексом остаточной меди в зоне ВГК 17 и выщелачивание золота согласно уравнениям 17 и 18.

Аппарат согласно примеру 3 изменялся в том смысле, что крыльчатка "флотационного типа" заменялась на крыльчатку с осевым потоком и сосуд для выщелачивания герметизировался. Опять прозрачная жидкость прокачивалась через анодную камеру малого электролизера, чтобы преобразовать остаточную одновалентную медь в двухвалентную медь. На этом этапе окислительно-восстановительный потенциал (ОВП) электролита составлял примерно +450 (Стандартный электрод Ag/AgCl).

В отсутствие в электролите остаточной одновалентной меди на аноде выделялся галекс и ОВП электролита резко повышался. На фиг.4 показана взаимосвязь между электрической энергией, сохраняемой в электролите, и ОВП. Напряжение постоянного тока прилагалось до тех пор, пока ОВП не стабилизировался на значении около +700 мВ (Ag/AgCl), обеспечивая высокое выщелачивание меди и золота.

Результаты приведены в табл.4.

Суммарное выщелачивание меди составило 99% и в зоне ВГК было выщелочено 98% золота.

Пример 5. Этот пример показывает процесс обработки для извлечения растворимого серебра из богатого им электролита (обработка стадии 1).

Обработка стадии 1 предполагает электровыделение с низкой плотностью тока на большой площади поверхности титанового катода с добавлением ионов ртути. Амальгама Cu/Hg/Ag отделялась от катода так же, как и продукт - медь. В электролизере использовались твердые медные аноды, которые на практике могут быть медными брикетами в титановой корзине.

Амальгама растворялась в возвратном аналите с образованием ионов двухвалентной меди и двухвалентной ртути, которые растворимы в воде.

Разведение электролита приводило к осаждению хлорида серебра, который термически обрабатывался с получением металлического серебра. Ионы двухвалентной меди, двухвалентной ртути и любые остающиеся ионы серебра повторно посылались в электролизер для извлечения серебра. В случае накопления в системе ртути из-за присутствия ртути в подаваемом сырье использовалось осаждение на металлической меди из обедненного потока.

40 л насыщенного электролита, содержащего 81-1 г/л одновалентной меди и 15 частиц на миллион серебра, перемешивались в электролизере при 85oC при подаче постоянного тока величиной 10 А. Площадь поверхности катода составляла 0,25 м2 при плотности тока 40 А/м2. Раствор 10 г/л ртути мерно подавался в электролизер со скоростью 4 мл/мин.

Результаты приведены в табл. 5.

Анализ заканчивался при уровне серебра 0,17 частиц на миллион спустя 5 ч. Теоретический уровень серебра для получения меди по техническим требованиям L. M. E. разряд А (25 частиц на миллион Ag) составляет 1,25 частиц на миллион. Однако при извлечении серебра до значения менее 0,2 частиц на миллион потенциально можно получить медь с чистотой 99,999%. При завершении анализа количество растворимой ртути в электролите составляло менее 0,2 частиц на миллион.

Пример 6. Этот пример показывает процесс обработки для удаления ионов примесных металлов, в отличие от серебра и ртути (обработка на стадии 2).

Обработка на стадии 2 основана на высокой стабильности одновалентной меди вплоть до pH, равного приблизительно 6. Жидкость из стадии 1 содержит приблизительно нулевое количество двухвалентной меди после извлечения серебра. Это важно, поскольку двухвалентная медь нестабильна при pH выше 2,8-3,0, образуя нерастворимое соединение окси-хлорид. Значение pH жидкости повышается при добавлении углекислого натрия до величины 6,06 что осаждает примеси в виде сложной смеси окислов и карбонатов, которая легко отстаивается и фильтруется.

40 л электролита из примера 5 очищались при 85oC путем добавления углекислого натрия в виде раствора 40 в процентом соотношении массы и объема. Сухой углекислый натрий мог бы использоваться для более крупных производств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| ЭЛЕКТРОЛИЗЕР И УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ МИНЕРАЛА И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА ЭЛЕКТРОЛИЗОМ ИЗ МИНЕРАЛА | 1992 |

|

RU2114935C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ ПРОМПРОДУКТОВ АФФИНАЖА, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА | 1993 |

|

RU2038394C1 |

| СПОСОБ ОБРАБОТКИ СУЛЬФИДА ЦИНКА ИЛИ ДРУГИХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ, СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ОКСИД ЦИНКА, СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА, СПОСОБ ОБРАБОТКИ ИСХОДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СУЛЬФИД ЦИНКА И СУЛЬФИД ЖЕЛЕЗА | 1991 |

|

RU2109077C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ИЗВЛЕЧЕНИЯ | 1995 |

|

RU2124573C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА И СЕРЕБРА ИЗ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 2004 |

|

RU2258768C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ОТХОДОВ РАДИОЭЛЕКТРОННОЙ ПРОМЫШЛЕННОСТИ | 2007 |

|

RU2357012C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ | 2007 |

|

RU2346086C2 |

Изобретение относится к извлечению металлов из минерального сырья, а именно к процессу получения одного или нескольких металлов из минерального сырья. Минеральное вещество подается в аппарат для выщелачивания, где оно контактирует с электролитом. Аппарат для выщелачивания имеет зону с уменьшающимся окислительным потенциалом. Поток электролита удаляется из зоны и обрабатывается для удаления примесей и нежелательных металлов в устройстве для обработки до извлечения металла посредством электролиза. После процесса электролиза электролит возвращается в устройство для выщелачивания. Второй поток электролита можно удалить из зоны для извлечения дополнительных металлов. Электролит обрабатывается для удаления примесей и любых нежелательных металлов в устройстве для обработки до извлечения металла посредством электролиза. После процесса электролиза электролит возвращается в устройство для выщелачивания. Процесс позволяет проводить выщелачивание трудно выщелачиваемых металлов, включая золото, и в результате можно получать один или несколько металлов с высокой степенью чистоты. 3 с. и 71 з.п. ф-лы, 5 ил., 5 табл.

| US, патент, 3673061, C 22 B 3/06, 1972 | |||

| AU, патент, 46913/72, C22B 3/00, 1972 | |||

| US, патент, 4061552, C 22 B 3/00, 1978 | |||

| US, патент, 4171250, C 25 C 1/16, 1979. |

Авторы

Даты

1998-05-20—Публикация

1993-06-25—Подача