1 13

Изобретение относится к буреишо нефтяных и газовых скважин, в част-; ности к специальным вяжущим материалам, используемым для цементирования глубоких высокотемпературных скважин в условиях воздействия минерализованных пластовых вод или сероводородной агрессии.

Цель изобретения - улучшение качества материала за счет повьшения се- диментационной устойчивости раствора и повышения упруго-деформационных па раметров цементного камня на е го основе .с,

Материал для цементирования содержит тампонажный цемент, наполнитель и парафин при следующем соотношении ингредиентов, мас.%:

Тампонажный цемент 34,84-99,87 Наполнитель0,10-65,00

Парафин0,03-0,16

В качестве тампонажного цемента можно использовать тампонажный порт

копесчаный цемент.

В качестве наполнителя можно использовать диатомит, трепел, sojtti ТЭЦ, утяжеляющие добавки и т.д.

Введение парафина в тампонажный цемент осутцествляют перед смешением его с наполнителем в жидком (расплавленном) виде.

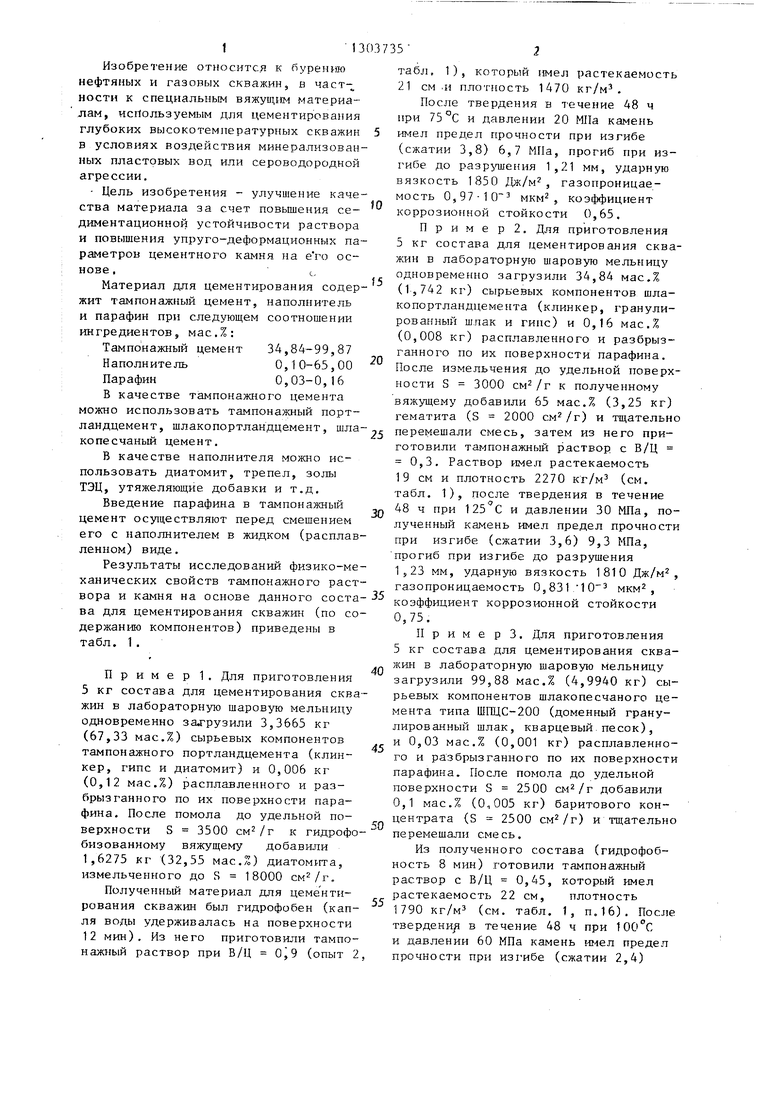

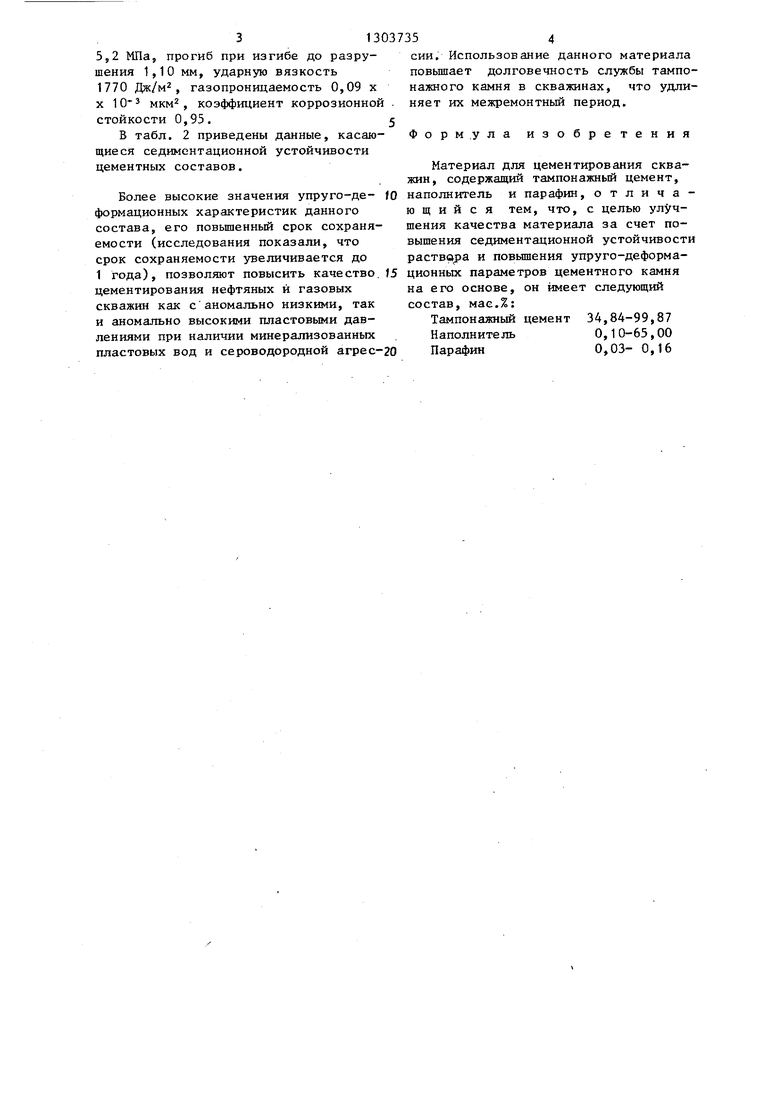

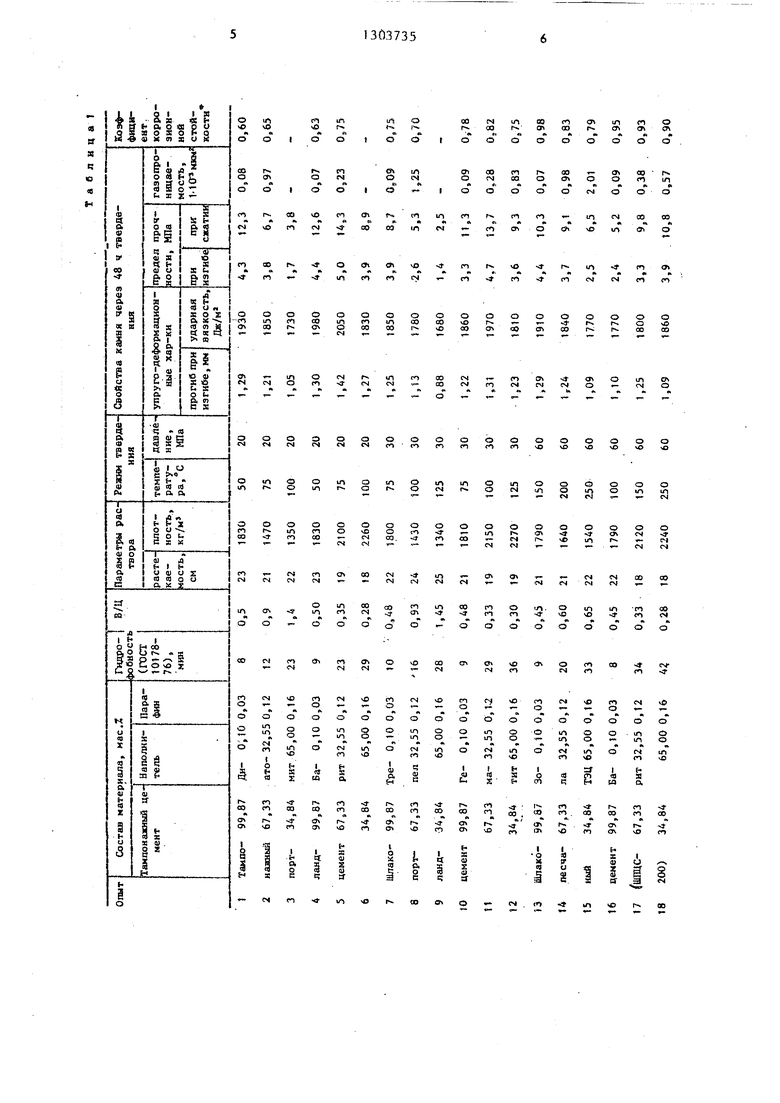

Результаты исследований физико-механических свойств тампонажного раст30

вора и камня на основе данного соста на для цементирования скважин (по содержанию компонентов) приведены в табл. 1.

Пример 1. Для приготовления 5 кг состава для цементирования скважин в лабораторную шаровую мельницу одновременно за -рузили 3,3665 кг (67,33 мас.%) сырьевых компонентов тампонажного портландцемента (клинкер, гипс и диатомит) и 0,006 кг (0,12 мас.%) расплавленного и разбрызганного по их поверхности парафина. После помола до удельной поверхности S 3500 к гидрофо- бизованному вяжущему добавили 1,6275 кг (32,55 мас.%) диатомита, измельченного до S 18000 .

Полученный материал для цеме нти- рования скважин был гидрофобен (капля воды удерживалась на поверхности 12 мин). Из него приготовили тампонажный раствор при В/Ц (опыт 2.

- 35

40

ландцемент, шлакопортландцемент, шла-,5 перемешали смесь, затем из него приготовили тампонажньй раствор, с В/Ц 0,3. Раствор имел растекаемость 19 см и плотность 2270 кг/м (см. табл. 1), после твердения в течение 48 ч при 125 с и давлении 30 МПа, полученный камень имел предел прочности при изгибе (сжатии 3,6) 9,3 МПа, прогиб при изгибе до разрушения 1,23 мм, ударную вязкость 1810 Дж/м, газопроницаемость 0,831, мкм , коэффициент коррозионной стойкости 0,75.

П р и м е р 3. Для приготовления 5 кг состава для цементирования скважин в лабораторную шаровую мельницу загрузили 99,88 мас.% (4,9940 кг) сырьевых компонентов шлакопесчаного цемента типа ШП1ДС-200 (доменный гранулированный шлак, кварцевый.песок), и 0,03 мас.% (0,001 кг) расплавленного и разбрызганного по их поверхности парафина. После помола до удельной поверхности S 2500 добавили 0,1 мас.% (0,005 кг) баритового концентрата (S 2500 ) и тщательно перемешали смесь.

Из полученного состава (гидрофоб- ность 8 мин) готовили тампонажный раствор с В/Ц 0,45, который имел растекаемость 22 см, плотность 1790 кг/м (см. табл. 1, п.16). После твердени в течение 48 ч при 100 С и давлении 60 МПа камень имел предел прочности при изгибе (сжатии 2,4)

45

50

55

табл, 1), который имел растекаемость 21 см .и плотность 1470 кг/м.

После твердения в течение 48 ч при 75°С и давлении 20 МПа камень имел предел прочности при изгибе (сжатии 3,8) 6,7 МПа, прогиб при изгибе до разр тления 1,21 мм, ударную вязкость 1850 Дж/м, газопроницаемость 0,97-10 з коэффициент

5

0

коррозио 1ной стойкости 0,65.

Приме р 2. Для приготовления 5 кг состава для цементирования скважин в лабораторную шаровую мельницу одновременно загрузили 34,84 мас.% (1,742 кг) сырьевых компонентов шла- копортландцемента (клинкер, гранулированный шлак и гипс) и 0,16 мас.% (0,008 кг) расплавленного и разбрызганного по их поверхности парафина. После измельчения до удельной поверхности S 3000 к полученному вяжущему добавили 65 мас.% (3,25 кг) гематита (S 2000 ) и тщательно

- 35

-,5

5,2 МПа, прогиб при изгибе до разрушения 1,10 мм, ударную вязкость 1770 Дж/м2, газопроницаемость 0,09 х X 10 мкм, коэффициент коррозионной стойкости 0,95.

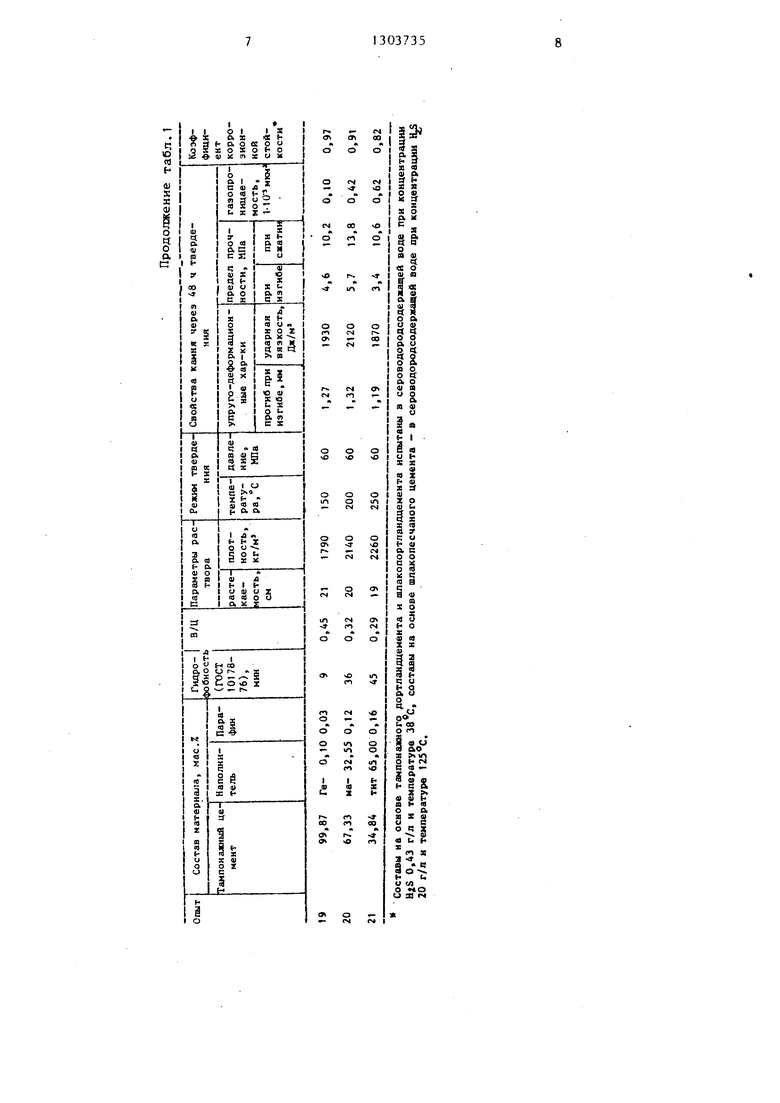

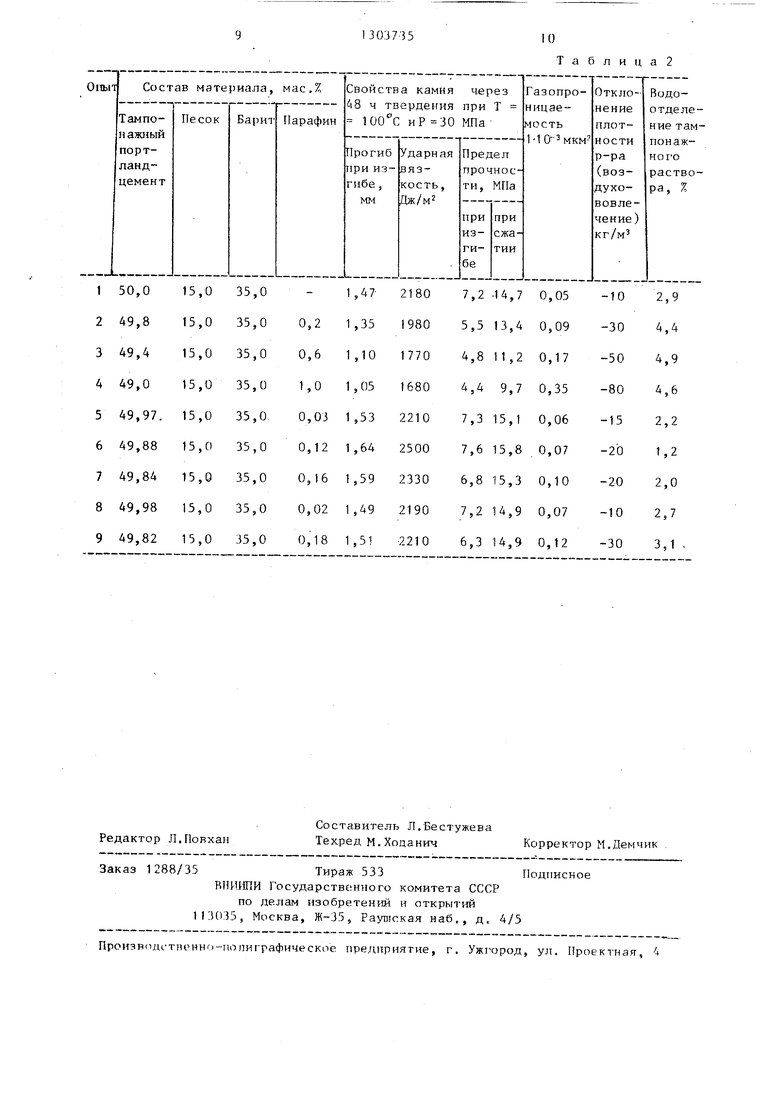

В табл. 2 приведены данные, касающиеся седимснтационной устойчивости цементных составов.

Более высокие значения упруго-де- формационных характеристик данного состава, его повышенный срок сохраняемости (исследования показали, что срок сохраняемости увеличивается до 1 года), позволяют повысить качество, цементирования нефтяных и газовых скважин как с аномально низкими, так и аномально высокими пластовыми давлениями при наличии минерализованных пластовых вод и сероводородной агрессии. Использование данного материала повышает долговечность службы тампо- назкного камня в скважинах, что удлиняет их межремонтный период.

Форм.ула изобретения

Материал для цементирования скважин, содержащий тампонажный цемент, наполнитель и парафин, отличающийся тем, что, с целью улучшения качества материала за счет повышения седиментационной устойчивости раствора и повышения упруго-деформационных параметров цементного камня на его основе, он имеет следующий состав, мас.%:

Тампонажный цемент 34,84-99,87 Наполнитель 0,10-63,00 Парафин0,03- 0,16

N

Редактор Л.Повхан

Составитель Л.Бестужева Техред М.Ходанич

Заказ 1288/35Тираж 533Подписное

ВПИШИ Государственного комитета СССР

по делам изобретений и открытий 113(135, Москва, Ж-ЗЗ, наб,, д. 4/5

Произв 1Д(. тпенно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

Т а б л и ц а 2

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный материал | 1983 |

|

SU1113516A1 |

| Облегченный тампонажный состав для цементирования скважин в высокопроницаемых горных породах в условиях сероводородной агрессии | 2016 |

|

RU2741890C2 |

| ОБЛЕГЧЕННЫЙ ТЕРМОСТОЙКИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1992 |

|

RU2043481C1 |

| Тампонажный состав | 1990 |

|

SU1776761A1 |

| Облегченный тампонажный материал | 1983 |

|

SU1105614A1 |

| СЕРОВОДОРОДОСТОЙКИЙ ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471843C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ | 1998 |

|

RU2161240C2 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Способ химической обработки цементных тампонажных растворов | 1982 |

|

SU1121395A1 |

Изобретение относится к области бурения нефтяных и газовых скважин и предназначено для специальных вяжущих материалов, используемых для цементирования глубоких высокотемпературных скважин в условиях воздействия пластовых вод или сероводородной агрессии. Цель изобретения -улучшение качества материала за счет повышения седиментационной устойчивости раствора и повышение упруго-деформационных параметров цементного камня на его основе. Состав содержит следующие компоненты при соотношении (мас.%): тампонажный цемент 34,82- 99,87, наполнитель 0,10-65,00, парафин 0,03-0,16. В качестве тампонажно- го цемента можно использовать тампонажный портландцемент, шлакопортланд- цемент, шлакопесчаный цемент. В качестве наполнителя используют диатомит, трепел, золы ТЭЦ, утяжеляющие добавки. Состав готовят в шаровой мельнице, одновременно загружая в нее сырьевые компоненты тампонажного портландцемента. Перед смешиванием с наполнителем вводят расплавленный и разбрызганный по поверхности компонентов парафин. После помола к гидро- фобизованному вяжущему добавляют измельченный диатомит. 2 табл. S О со со СП

| Авторское свидетельстве СССР № 558559, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 11133516, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-03-04—Подача