Изобретение относится к нефтяной промышленности и может быть использовано преимущественно для подъема нефти или для откачки пластовых вод.

Известна скважинная установка, содержащая плунжер, устьевой сальник, установленный на входе трубы скважины, барабан, установленный на опоре с возможностью его вращения, ленту, спирально намотанную на барабане, одним концом закрепленную на нем, а другим, пропущенным через устьевой сальник, соединенную с плунжером, размещенным в трубе скважины, реверсный привод, связанный с валом барабана с возможностью разматывания и наматывания на барабан ленты (патент США N 4024913, кл. Е 21 В 17/00, 1977).

В этом устройстве ленту выполняют из прочного неметаллического материала для повышения надежности оборудования и уменьшения возможности обрыва ленты. Плунжер в устройстве выполнен в виде цилиндрического поршня.

Однако в этом техническом решении лента испытывает большие напряжения, связанные с многократными ее изгибами на барабане в процессе разматывания и наматывания ленты, которые сочетаются с растяжением ленты под действием осевой нагрузки плунжера. Особенно ненадежным местом, приводящим к короблению и перетеранию ленты, является устьевой сальник, служащий для уплотнения места входа ленты в трубу. По мере разматывания и наматывания на барабан лента на участке от устьевого сальника до места ее схода с барабана отклоняется от вертикального положения, и это отклонение тем больше, чем больше глубина погружения плунжера в трубу скважины. Поэтому при использовании такой установки в качестве глубиннонасосной с длиной хода плунжера в трубе скважины более 50 м снижается ее надежность и увеличивается частота замены ленты, несмотря на использование для ее изготовления высокопрочных синтетических материалов.

Кроме того, для глубиннонасосных установок приходится использовать колонну насосно-компрессорных труб, составленную из отдельных труб длиной 6-9 м, соединенных между собой муфтой с резьбой. Это приводит к нарушению соосности отдельных труб и идеальности круглой формы поперечного сечения, поэтому применение цилиндрического плунжера приводит к увеличению осевых напряжений на ленту в местах прохождения плунжером неоднородностей трубы, таких как ее эллипсоидность и несоосность.

Известна установка для подъема нефти из скважины, содержащая плунжер, устьевой сальник, установленный на входе трубы скважины, основание, барабан, установленный на нем с возможностью его вращения от реверсного привода, ленту, спирально намотанную на барабане, одним концом закрепленную на нем, а другим, пропущенным через устьевой сальник, соединенную с плунжером (авт.св. СССР N 628292, кл. Е 21 В 43/00, 1978).

В этом техническом решении лента в трубе скважины закручена вокруг своей продольной оси посредством установленного в ее нижней части турбинного колеса для снятия боковой кромки ленты парафина, осевшего на внутренней поверхности трубы. Установка дополнительно содержит направляющий ролик для фиксации вертикального положения ленты между устьевым сальником и направляющим роликом. Однако ограничения, присущие предыдущей установке, сохраняются, так как происходят многократные в течение каждого цикла движения плунжера изгибы ленты на барабане и направляющем ролике. Так за один цикл перемещения плунжера вверх и вниз лента, проходя через направляющие ролик и барабан, изгибается и разгибается шесть раз. Осевые напряжения, связанные с растяжением ленты от осевой нагрузки и трением ее боковых кромок о внутреннюю поверхность трубы скважины, возрастают. Кроме того, для удаления парафина приходится использовать ленту из достаточно жесткого материала, например из стали.

Известно также нефтяное скважинное оборудование и откачивающее устройство (патент США N 4416329, кл. Е 21 В 17/00, 1983).

В этом техническом решении установка для подъема жидкости из скважины содержит плунжер, устьевой сальник, предназначенный для установки на входе трубы скважины, основание, раму, установленную на нем, барабан, установленный на раме с возможностью его вращения вокруг оси вращения, ленту, спирально намотанную на барабане, одним концом закрепленную на нем, а другим, пропущенным через устьевой сальник, соединенную с плунжером, предназначенным для размещения его в трубе скважины, реверсный привод, связанный с барабаном с возможностью разматывания и наматывания на него ленты.

Для поддержания вертикального положения ленты над устьевым сальником в этом техническом решении использована направляющая деталь в виде изогнутого желоба, выполняющая ту же функцию, что и ролик в техническом решении по указанному авт. св. СССР N 628292 со всеми присущими упомянутыми ограничениями. Так в одном из вариантов выполнения этого изобретения для уменьшения воздействия устьевого сальника на ленту она прикрепляется к полированному стержню, который размещается в устьевом сальнике. Однако этот вариант применим только для небольшого хода плунжера в трубе скважины от качающегося привода. В случае же использования этого технического решения в длинноходовых глубиннонасосных установках, в которых лента соприкасается с устьевым сальником, отрицательное воздействие устьевого сальника на ленту и ленты на него сохраняется. Применение изогнутого желоба в качестве направляющей детали, а не направляющего ролика, приводит к дополнительному износу ленты за счет возникающего трения скольжения, которое для большинства материалов больше, чем трение качения.

Скважинный насос в устройстве по патенту США N 4416329 содержит плунжер, который установлен внутри насосно-компрессорной трубы скважины, и его наружная поверхность выполнена цилиндрической.

При использовании такого плунжера в глубиннонасосных установках с большой длиной хода плунжера, как описывалось выше, резко возрастают осевые нагрузки на ленту из-за несоосности отдельных подсоединяемых труб и их эллиптичности.

Известен способ подъема жидкости из скважины, включающий разматывание и наматывание ленты на барабан, один конец которой соединяют с плунжером, а другой закрепляют на барабане, при этом плунжер устанавливают в трубе скважины, а ленту пропускают через устье скважины, и при разматывании-наматывании ленты на барабан плунжеру сообщают по меньшей мере один цикл хода плунжера в трубе скважины вниз и вверх или вверх и вниз, соответствующие разматыванию и наматыванию ленты на барабан (патент США N 4416329, кл. Е 21 В 17/00, 1983).

Работа указанной известной установки и всех других характеризуется одинаковыми параметрами перемещения плунжера, в частности одинаковыми скоростями движения плунжера в одном цикле его перемещения - вверх и вниз (или вниз и вверх). Вместе с тем режимы перемещения плунжера также влияют на надежность работы установки, ее производительность, и при определенных режимах перемещения плунжера возможен более длительный временный ресурс наработки установки без замены ленты.

Известен скважинный насос, содержащий цилиндр, приемный клапан, установленный на нем, плунжер, установленный внутри цилиндра, выполненный полым с кольцевой канавкой на его наружной поверхности, обращенной к цилиндру, нагнетательный клапан, установленный на плунжере, по меньшей мере три плашки, установленные по радиусам в кольцевой канавке плунжера с образованием продольных зазоров между ними, пружину, установленную в кольцевой канавке между обращенной к оси плунжера поверхностью плашек и наружной цилиндрической поверхностью кольцевой канавки с возможностью радиального перемещения плашек, причем каждая из плашек выполнена с радиальной и осевой полками, а их обращенная к цилиндру поверхность выполнена с кривизной, равной кривизне внутреннего диаметра цилиндра, по меньшей мере три накладки, установленные с образованием продольных зазоров между ними на радиальных и осевых полках соседних по радиусу плашек с возможностью перекрытия продольных зазоров между плашками, причем часть обращенной к цилиндру наружной поверхности накладок выполнена с кривизной, равной кривизне внутреннего диаметра цилиндра, и эта часть в плоскостях сопряжения ее с соседними по радиусу плашками выполнена совпадающей с наружными обращенными к цилиндру поверхностями этих плашек, причем противоположные радиальным полкам плашек торцы накладок и плашек расположены в одной радиальной плоскости, а накладки установлены на плашках с возможностью их перемещения в радиальном направлении и подпружинены через плашки к внутренней поверхности цилиндра (патент РФ N 2044162, кл. F 04 В 53/02, 1995).

Этот насос предназначен для размещения в насосно-компрессорной трубе скважины вместе со своим собственным цилиндром и не может быть использован при установке плунжера без цилиндра непосредственно в насосно-компрессорную трубу, так как при перемещении в ней плунжера вверх-вниз на ее неоднородностях, таких как несоосность, эллиптичность, происходит нарушение герметичности между накладками, плашками и внутренней поверхностью трубы и, кроме того, при вытаскивании плунжера из цилиндра происходит выпадение плашек и накладок из кольцевой канавки. Основным ограничением использования такого плунжера непосредственно в насосно-компрессорной трубе являются высокие значения осевых нагрузок, передаваемых от плунжера ленте, которые возникают при соприкосновении накладок и плашек с неоднородностями при движении плунжера вверх и вниз, в результате чего осевые напряжения на ленте возрастают и динамические нагрузки носят скачкообразный характер, изменяющий плавное перемещение плунжера и приводящий к износу ленты.

Известен также гидропривод скважинно-насосной установки, содержащий гидромотор, кинематически связанный с барабаном, соединенным посредством ленты с плунжером скважинного насоса и гидравлически - с регулируемым гидронасосом с возможностью образования замкнутой гидросистемы, и систему управления, имеющую управляемый трехпозиционный двухлинейный гидрораспределитель с положениями ПРЯМОЙ ХОД, НЕЙТРАЛЬ и РЕВЕРС, причем элементы управления упомянутого гидрораспределителя связаны с датчиками оборотов барабана (авт.св. СССР N 314733, кл. В 66 D 1/08, 1969).

Ограничением этого гидропривода является недостаточная его надежность при функционировании в автоматическом режиме ввиду невозможности обеспечения регулирования режимов работы регулируемого гидронасоса в зависимости от степени натяжения ленты как в режиме движения плунжера скважинного насоса вверх, так и при движении его вниз. Степень натяжения ленты обусловлена изменением различных внешних факторов, воздействующих на плунжер скважинного насоса.

Задача изобретения - повышение надежности, увеличение временного ресурса работы, повышение безопасности эксплуатации.

Технический результат, который может быть получен при решении задачи в части установки, - повышение долговечности ленты за счет уменьшения изгибающих и осевых напряжений.

Технический результат, который может быть получен при осуществлении предлагаемого способа, - повышение производительности при уменьшении на ленту динамических нагрузок.

Технический результат который может быть получен при решении задачи в части скважинного насоса, - повышение герметичности между плунжером и насосно-компрессорной трубой при уменьшении осевых напряжений и динамических нагрузок ленты.

Технический результат, который может быть получен при решении задачи в части гидропривода, - обеспечение регулирования режимов реверсивного регулируемого гидронасоса и гидромотора привода с намотанной гибкой лентой в зависимости от степени ее натяжения.

Для решения поставленной задачи с достижением указанного технического результата в известной установке для подъема жидкости из скважины, содержащей плунжер, устьевой сальник, предназначенный для установки на входе трубы скважины, основание, раму, установленную на нем, барабан, установленный на раме с возможностью его вращения вокруг оси вращения, ленту, спирально намотанную на барабане, одним концом закрепленную на нем, а другим, пропущенным через устьевой сальник, соединенную с плунжером, предназначенным для размещения его в трубе скважины, реверсный привод, связанный с барабаном с возможностью разматывания и наматывания на него ленты, согласно изобретению основание снабжено направляющими, а рама выполнена с возможностью ее перемещения по ним и с возможностью одновременного перемещения оси вращения барабана в поперечном направлении относительно вертикали при разматывании или наматывании ленты на барабан для поддержания вертикального положения ленты на участке между устьевым сальником и местом ее схода с барабана при разматывании с него ленты и для поддержания вертикального положения ленты на участке между устьевым сальником и местом ее захода на барабан при наматывании на него ленты.

Возможны дополнительные варианты выполнения установки, в которых целесообразно, чтобы:

длина S хода плунжера в трубе скважины была выбрана не более величины, полученной из математического выражения:

где Dcp - средний диаметр намотки ленты на барабан от начального диаметра Dmin до конечного диаметра Dmax, равный (Dmin + Dmax)/2;

Н - высота от устьевого сальника до места схода-захода ленты на барабан;

Е - модуль упругости материала ленты;

σраст - напряжение ленты от ее растяжения;

[σ] - допускаемое напряжение для ленты, работающей при циклических нагрузках;

δ - толщина ленты;

рама была снабжена колесами, направляющие были выполнены в виде рельсов, и колеса были установлены на рельсах;

рама была снабжена колесами, направляющие были бы выполнены в виде желобов, и колеса установлены в желобах;

при длине S хода плунжера в трубе скважины больше величины, полученной из математического выражения

было введено устройство фиксации вертикального положения ленты, которое было бы выполнено с возможностью сохранения перемещения оси вращения барабана в поперечном направлении для упомянутого поддержания вертикального положения ленты и с возможностью ограничения перемещения оси вращения барабана при совмещении упомянутого вертикального положения ленты с вертикальной осью устьевого сальника;

устройство фиксации вертикального положения ленты было выполнено из стойки с роликом, предназначенным для размещения его над трубой скважины так, что вертикальная касательная окружности ролика совмещена с вертикальной осью устьевого сальника и с вертикальной касательной окружности барабана, расположенной в месте схода-захода ленты на барабан, а направляющие установлены под углом к вертикали с возможностью перемещения рамы под действием сил тяжести к вертикальной оси устьевого сальника;

направляющие были установлены с возможностью изменения упомянутого угла;

рама была снабжена колесами, направляющие выполнены в виде рельсов, и колеса установлены на них, введены прокладки, предназначенные для установки между основанием и рельсами;

рама была снабжена колесами, направляющие выполнены в виде желобов, и колеса установлены в желобах, введены прокладки или домкрат, предназначенные для установки между основанием и его опорой для изменения угла основания к горизонтали;

устройство фиксации вертикального положения ленты было выполнено из стойки с роликом, предназначенным для размещения его над трубой скважины так, что вертикальная касательная окружности ролика совмещена с вертикальной осью устьевого сальника и с вертикальной касательной окружности барабана, расположенной в месте схода-захода ленты на барабан, направляющие установлены под прямым углом к вертикали, введены груз, блок, установленный на основании, и гибкий элемент, причем один конец гибкого элемента закреплен на раме, а другой через блок соединен с грузом, рама выполнена с возможностью перемещения к вертикальной оси устьевого сальника под действием тяжести груза;

рама была снабжена колесами, установленными на направляющих, устройство фиксации вертикального положения ленты было выполнено из редуктора, кинематически связывающего вал барабана с осями колес с возможностью вращения их и барабана в одном направлении, причем передаточное число i редуктора выбрано из соотношения

i = πd/δ,

где i - отношение частоты вращения барабана к частоте вращения колеса;

d - диаметр колеса;

δ - толщина ленты;

реверсный привод был выполнен гидравлическим из гидромотора и насосной станции, связанными между собой шлангами, при этом гидромотор был бы установлен на раме, а насосная станция за пределами рамы;

реверсный привод был выполнен регулируемым с возможностью изменения скорости разматывания или наматывания ленты на барабан для изменения скорости движения плунжера в трубе скважины при перемещении его вниз или для изменения скорости движения плунжера при перемещении его вверх к устьевому сальнику.

Для решения поставленной задачи в известном способе подъема жидкости из скважины, включающем разматывание и наматывание ленты на барабан, один конец которой соединяют с плунжером, а другой закрепляют на барабане, при этом плунжер устанавливают в трубе скважины, а ленту пропускают через устье скважины, и при разматывании наматывании ленты на барабан плунжеру сообщают по меньшей мере один цикл хода плунжера в трубе скважины вниз и вверх или вверх и вниз, соответствующие разматыванию и наматыванию ленты на барабан, согласно изобретению при разматывании и наматывании ленты на барабан ее заставляют занимать вертикальное положение на участке между устьем скважины и местом схода-захода ленты на барабан, причем изменяют скорость движения плунжера при его ходе вниз и изменяют скорость движения плунжера при его ходе вверх в по меньшей мере одном цикле.

Возможны дополнительные варианты осуществления способа, в которых целесообразно, чтобы:

ход плунжера вверх производили бы с большей максимальной скоростью, чем при его ходе вниз;

ход плунжера вниз производили бы с таким ускорением в начале его хода, при котором приращение скорости не превышает среднюю скорость движения плунжера;

ход плунжера вверх производили с таким ускорением в начале его хода и с таким торможением в конце его хода, которые меньше, чем при синусоидальном законе движения плунжера;

выбирали глубину хода плунжера вниз с его заходом за динамический уровень жидкости в скважине и ход плунжера вниз производили бы с большей скоростью, чем при входе плунжера в жидкость, при этом скорость движения плунжера в жидкости выбирали бы меньшей или равной скорости свободного падения плунжера в упомянутой жидкости;

между каждым из циклом хода плунжера вниз-вверх выдерживали бы временную паузу;

изменяли длину хода плунжера в одном цикле относительно другого цикла;

плунжер опускали вниз на большую длину его хода в трубе скважины, производили бы по меньшей мере один цикл хода плунжера вверх-вниз от большой глубины хода плунжера до выбранной промежуточной длины, затем поднимали плунжер вверх выше выбранной промежуточной длины и производили бы по меньшей мере один цикл хода плунжера вниз-вверх с длиной хода плунжера большей, чем выбранная промежуточная длина;

при подъеме парафиносодержащей жидкости плунжер опускали вниз на длину хода в трубе скважины большую, чем глубина отложения парафина, производили бы последовательные циклы хода плунжера вверх-вниз на глубине большей, чем глубина отложения парафина, а затем плунжер поднимали бы вверх до устья трубы скважины для удаления парафина.

Для решения поставленной задачи в известном скважинном насосе, содержащем цилиндр, приемный клапан, установленный на нем, плунжер, установленный внутри цилиндра, выполненный полым с кольцевой канавкой на его наружной поверхности, обращенной к цилиндру, нагнетательный клапан, установленный на плунжере, по меньшей мере три плашки, установленные по радиусам в кольцевой канавке плунжера с образованием продольных зазоров между ними, пружину, установленную в кольцевой канавке между обращенной к оси плунжера поверхностью плашек и наружной цилиндрической поверхностью кольцевой канавки с возможностью радиального перемещения плашек, причем каждая из плашек выполнена с радиальной и осевой полками, а их обращенная к цилиндру поверхность выполнена с кривизной, равной кривизне внутренней поверхности цилиндра, по меньшей мере три накладки, установленные с образованием продольных зазоров между ними на радиальных и осевых полках соседних по радиусу плашек с возможностью перекрытия продольных зазоров между плашками, причем часть обращенной к цилиндру наружной поверхности накладок выполнена с кривизной, равной кривизне внутренней поверхности цилиндра, и эта часть в плоскостях сопряжения ее с соседними по радиусу плашками выполнена совпадающей с наружными обращенными к цилиндру поверхностями этих плашек, причем противоположные радиальным полкам плашек торцы накладок и плашек расположены в одной радиальной плоскости, а накладки установлены на плашках с возможностью их перемещения в радиальном направлении и подпружинены через плашки к внутренней поверхности цилиндра, согласно изобретению плунжер предназначен для установки внутри насосно-компрессорной трубы скважины, которая служит его цилиндром, введены втулки, установленные на плунжере и выполненные [-образного продольного сечения с образованием козырька в виде кольца, диаметр наружной поверхности втулок выбран меньшим, чем диаметр обращенной к цилиндру наружной поверхности, образованной всеми соседними по радиусу плашками и накладками, каждая из плашек выполнена ┴-образного продольного сечения, а втулки установлены с противоположных торцов плашек и их козырьки в продольном направлении направлены друг к другу, каждая из накладок вдоль продольной оси выполнена ├┤-образной формы и установлена с заступом ее радиальных частей на радиальные и осевые полки ┴-образной плашки, а продольная часть ├┤-образной накладки размещена в продольном зазоре между плашками, каждая из накладок выполнена с уступом, который установлен внутри кольца козырька втулки с осевым зазором между его торцом и радиальной частью втулки, а на наружной поверхности накладки, обращенной к цилиндру и козырьку втулки, выполнена фаска.

Возможны дополнительные варианты выполнения скважинного насоса, в которых целесообразно чтобы:

плашки и накладки, подпружиненные своими пружинами, также были установлены последовательно вдоль продольной оси в одной кольцевой канавке плунжера и были выполнены идентично плашкам и накладкам, установленным по радиусам, была бы введена промежуточная втулка, установленная на кольцевой канавке плунжера и выполненная I - образного продольного сечения с образованием кольцевых козырьков, обращенных друг от друга противоположно, обращенные друг к другу уступы соседних вдоль продольной оси накладок были установлены внутри своих кольцевых козырьков промежуточной втулки с осевым зазором между их торцами уступов радиальной частью I-образной втулки, а на наружной поверхности каждой накладки, обращенной к цилиндру и кольцевому козырьку, была выполнена фаска;

был введен изогнутый штифт, один конец которого был закреплен внутри козырька [-образной втулки, а другой - на ее радиальной части, с одного торца накладки на ее продольной оси в уступе была выполнена прорезь, и изогнутый штифт был установлен в прорези уступа накладки;

был введен изогнутый штифт, один конец которого был закреплен внутри кольцевого козырька I-образной втулки, а другой - на ее радиальной части, с одного торца накладки на ее продольной оси в уступе была бы выполнена прорезь, и изогнутый штифт установлен в прорези уступа накладки.

Для решения поставленной задачи с достижением указанного технического результата в известном гидроприводе скважинно-насосной установки, содержащем гидромотор, кинематически связанный с барабаном, соединенным посредством ленты с плунжером скважинно-насосной установки и гидравлически - с регулируемым гидронасосом с возможностью образования замкнутой гидросистемы, и систему управления, имеющую управляемый трехпозиционный двухлинейный гидрораспределитель с положениями ПРЯМОЙ ХОД, НЕЙТРАЛЬ и РЕВЕРС, причем элементы управления упомянутого гидрораспределителя связаны с датчиками оборотов барабана, согласно изобретению он снабжен гидравлически управляемым тормозным механизмом, а регулируемый гидронасос выполнен реверсивным с механизмом изменения режимов, имеющим камеры управления, первая из которых сообщена с первым выходом упомянутого гидрораспределителя, а система управления снабжена гидронасосом, вход которого сообщен с гидробаком, а выход - через обратные клапаны с соответствующим входом реверсного гидронасоса и с первым входом упомянутого гидрораспределителя, второй вход которого сообщен с гидробаком, тремя сливными клапанами, выполненными гидравлически управляемыми с регуляторами давления, входы сливных клапанов сообщены с напорной гидролинией замкнутой гидросистемы, а выходы - с гидробаком, при этом управляемые полости первого и второго сливных клапанов сообщены с гидробаком, а третьего - с камерой управления механизма изменения режимов реверсивного гидронасоса, другая камера которого сообщена с выходом упомянутого гидрораспределителя через регулируемый клапан давления, полость управления которого сообщена с напорной гидролинией замкнутой гидросистемы, причем регуляторы давления сливных клапанов установлены, соответственно, первый - на давление, эквивалентное допустимой нагрузке для ленты, второй - на давление, соответствующее минимальной нагрузке, создаваемой при движении плунжера вверх, третий - на давление, соответствующее нагрузке, приложенной к ленте при движении плунжера вниз, при этом входы сливных клапанов сообщены с напорной гидролинией замкнутой системы, управляемые полости первого и второго сливных клапанов сообщены с гидробаком, а третьего - со второй камерой управления механизма изменения режимов реверсного гидронасоса, первая камера которого сообщена со вторым выходом упомянутого гидрораспределителя через регулируемый клапан давления, полость управления которого сообщена с напорной гидролинией замкнутой гидросистемы и с выходом гидронасоса системы управления через клапан ИЛИ, при этом тормозной механизм гидравлически связан с напорной гидролинией замкнутой гидросистемы с возможностью включения при уменьшении рабочего давления в напорной гидролинии.

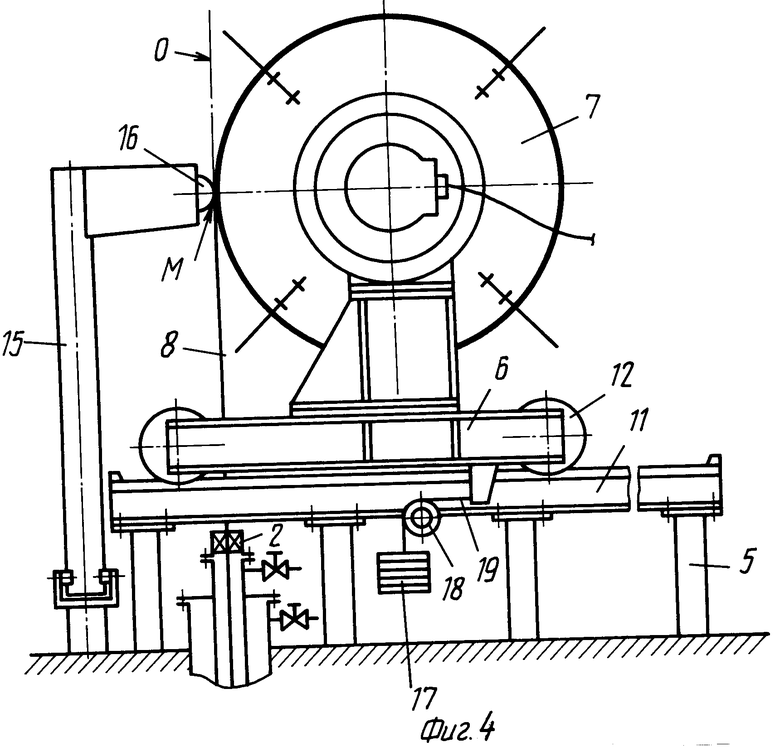

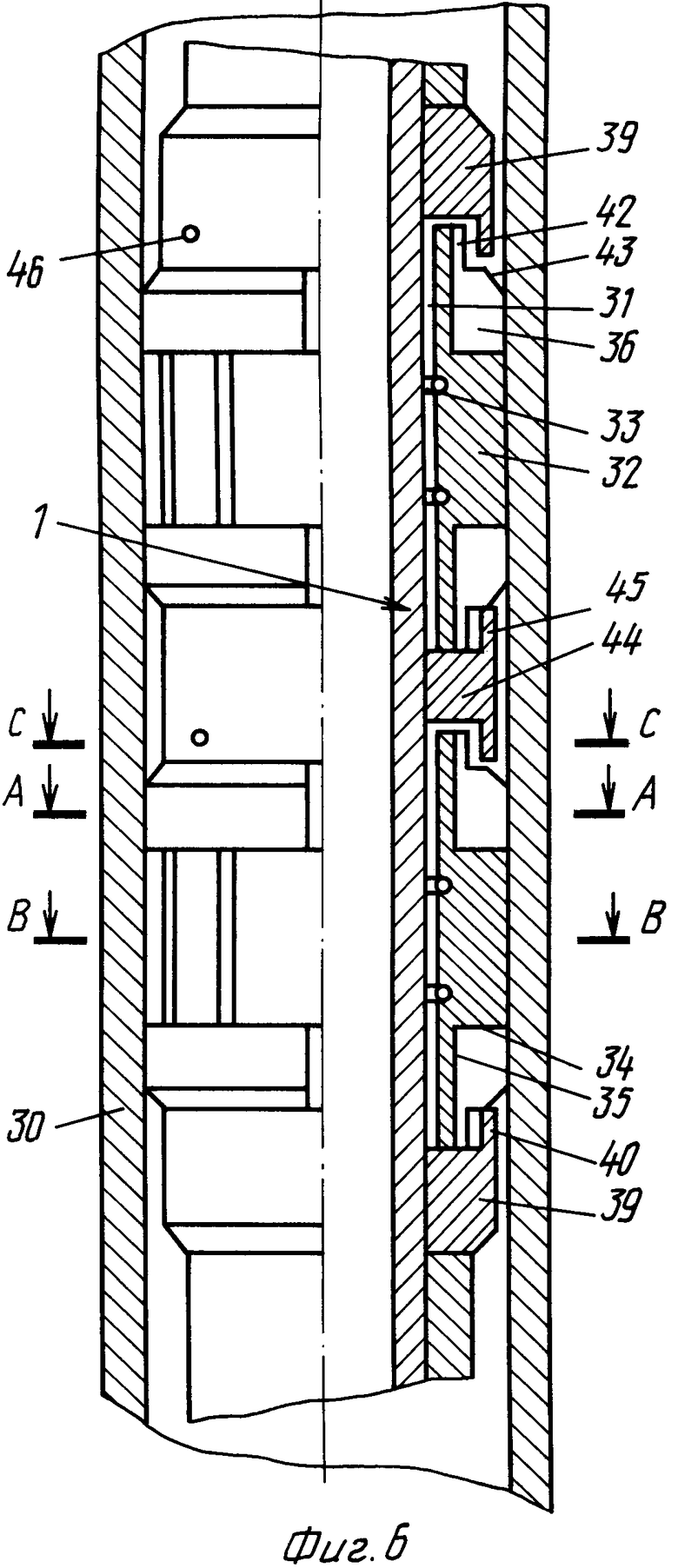

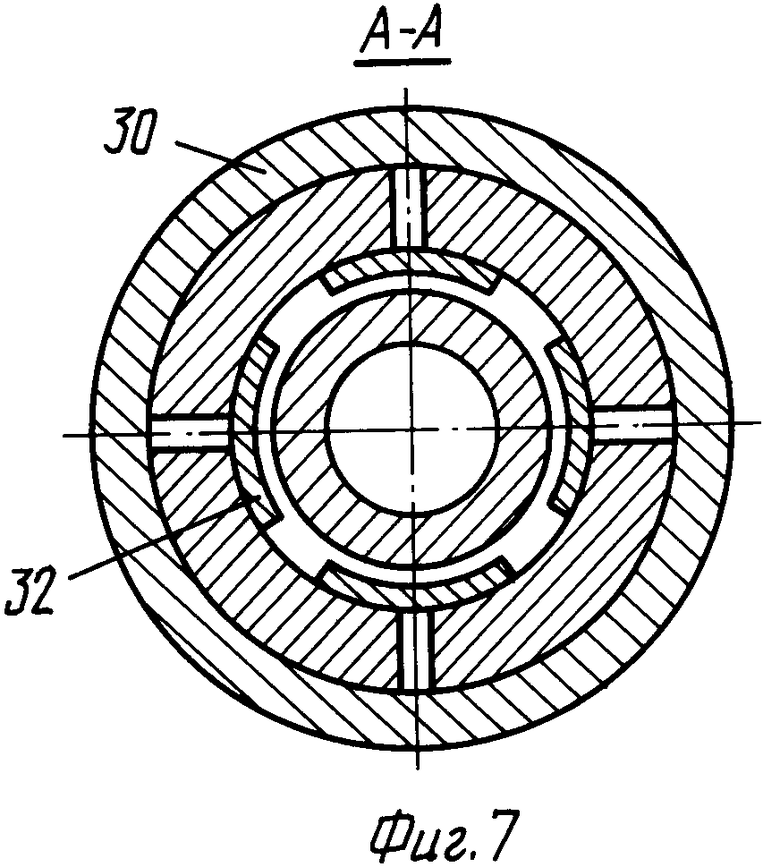

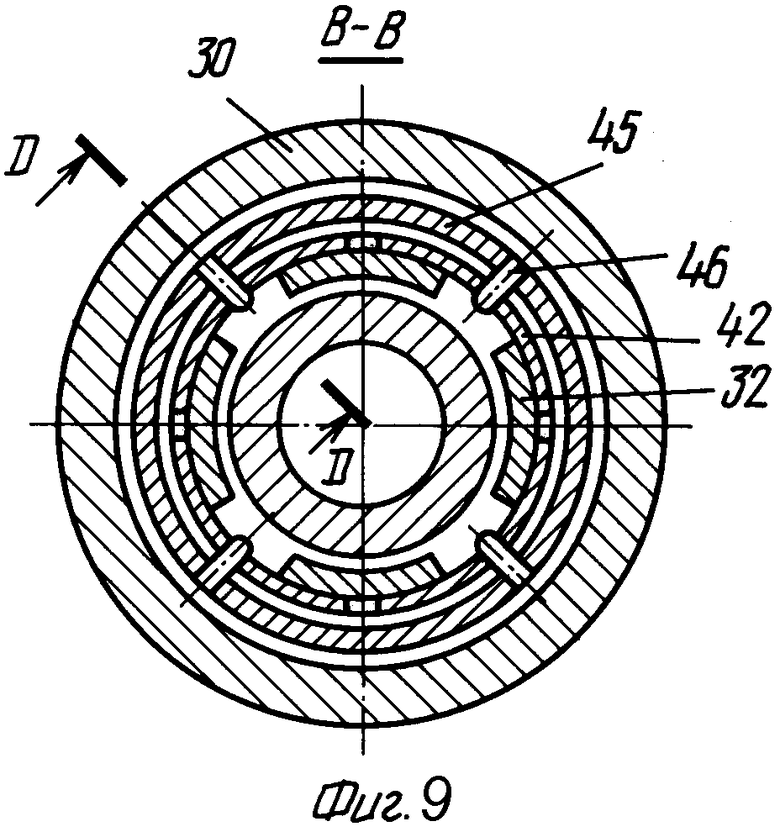

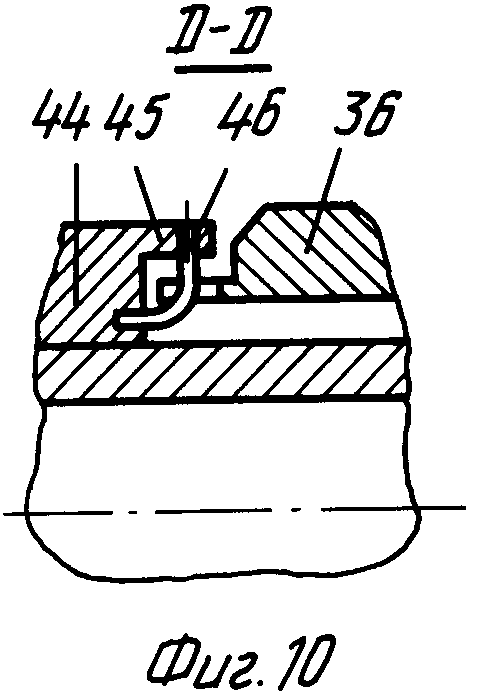

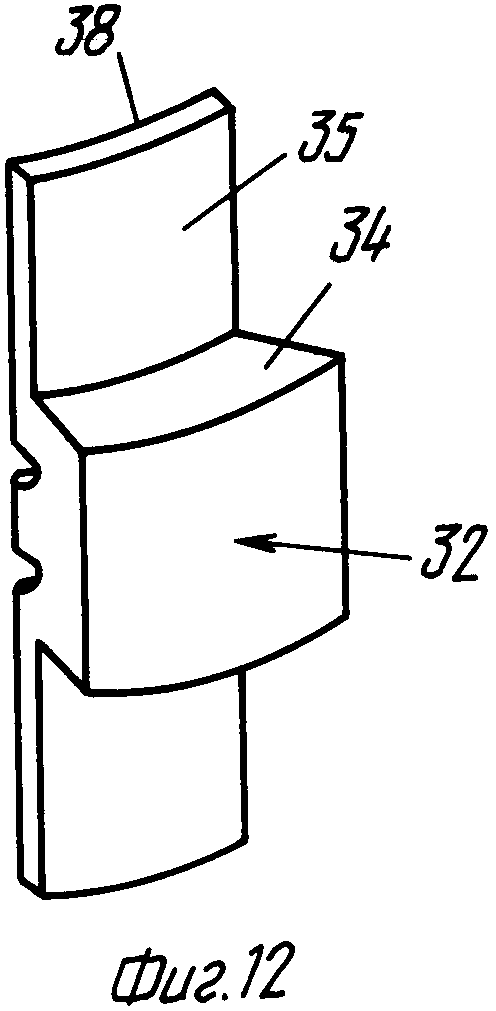

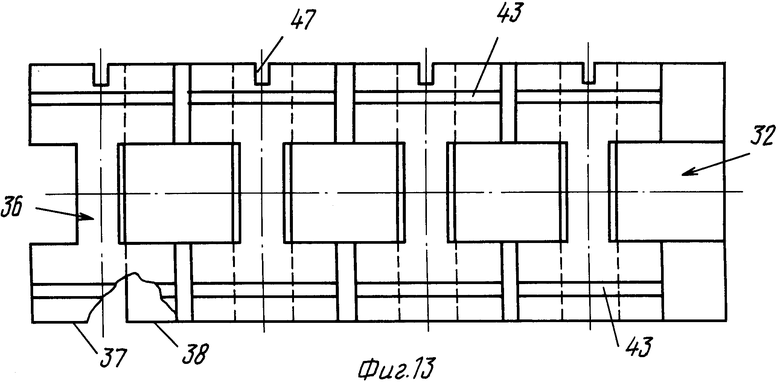

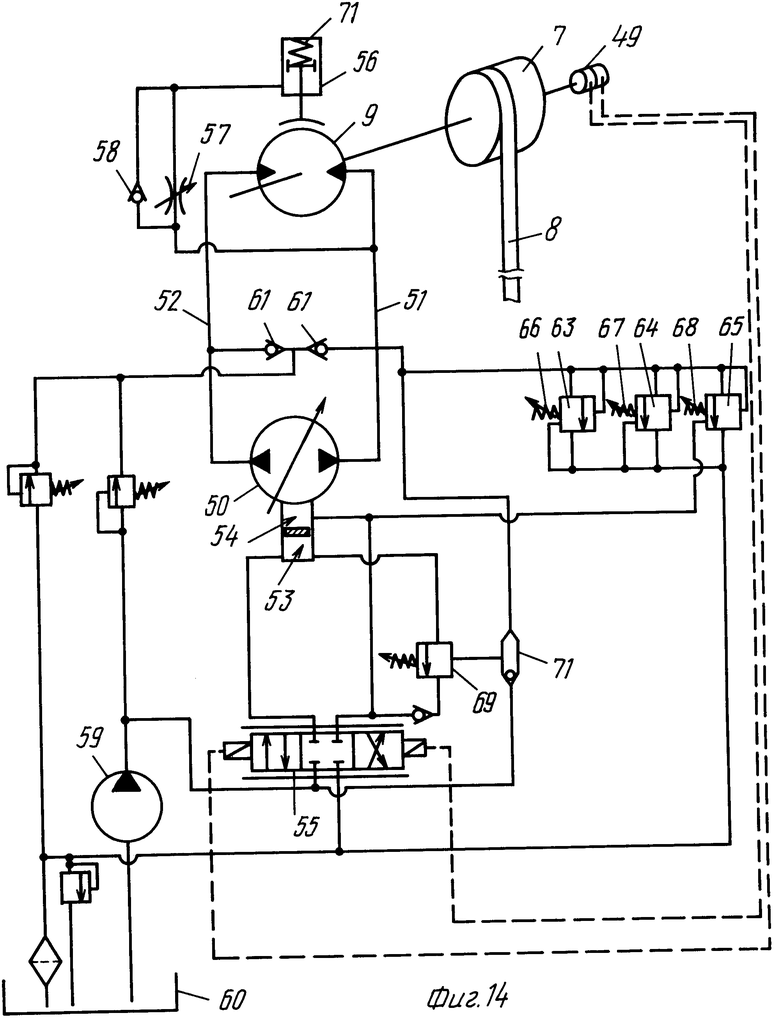

На фиг. 1 изображена установка, общий вид; на фиг. 2 - схема сил, действующих на раму; на фиг. 3 - наземная часть установки с устройством фиксации вертикального положения ленты посредством наклонных рельсов и направляющего ролика; на фиг. 4 - наземная часть установки с устройством фиксации вертикального положения ленты посредством блока, груза и направляющего ролика; на фиг. 5 - кинематическая схема устройства фиксации вертикального положения ленты посредством редуктора; на фиг. 6 - устройство скважинного насоса; на фиг. 7 - сечение А-А на фиг.6; на фиг. 8 - сечение В-В на фиг. 6; на фиг. 9 - сечение С-С на фиг.6; на фиг. 10 - сечение D-D на фиг.9; на фиг. 11 - накладка; на фиг. 12 - плашка; на фиг. 13 - развертка наружной поверхности установленных плашек и накладок; на фиг. 14 - гидравлическая схема гидропривода.

Установка для подъема жидкости из скважины (фиг.1), содержит плунжер 1, устьевой сальник 2, предназначенный для установки на входе трубы 3 скважины 4, основание 5, раму 6, установленную на нем, барабан 7, установленный на раме 6 с возможностью его вращения вокруг оси вращения. Лента 8, спирально намотанная на барабане 7, одним концом закреплена на нем, а другим, пропущенным через устьевой сальник 2, соединена с плунжером 1, размещенным в трубе 3 скважины 4. Реверсный привод, например выполненный из гидромотора 9 и насосной станции 10, связан с барабаном 7 с возможностью разматывания и наматывания на него ленты 8. Основание снабжено направляющими, например рельсами 11, а рама 6 выполнена с возможностью ее перемещения по ним и с возможностью одновременного перемещения оси вращения барабана 7 в поперечном направлении относительно вертикали при разматывании или наматывании ленты 8 на барабан 7.

При перемещении плунжера 1 на некоторую определенную длину его хода в трубе 3 скважины 4 перемещение рамы 6 направлено на поддержание вертикального положения ленты 8 на участке между устьевым сальником 2 и местом М ее схода с барабана 7 при разматывании с него ленты 8 и для поддержания вертикального положения ленты 8 на участке между устьевым сальником 2 и местом М ее захода на барабан 7 при наматывании на него ленты 8.

На фиг. 1 также схематично показаны: вертикальная ось 0, проходящая через устьевой сальник 2, колеса 12, которыми может быть снабжена рама 6, приемный клапан 13, установленный на конце трубы 3, шланги 14 высокого давления для связи гидромотора 9 с насосной станцией 10.

Работает установка следующим образом.

При отклонении ленты 8 от вертикальной оси 0, проходящей через сальник 2, на угол α при ходе плунжера 1 вниз, возникает сила Р1, заставляющая раму 6 перемещаться к устью скважины 4. При образовании угла β возникает сила Р2, заставляющая раму перемещаться от устья скважины 4. Таким образом, обе эти силы Р1 и Р2, воздействуя на раму 6, стремятся восстановить вертикальность и прямолинейность ленты. Поэтому достаточно снабдить основание 5 каким-либо направляющими, обеспечивающими возможность перемещения связанного с рамой 6 барабана 7 в поперечном направлении относительно вертикальной оси 0, чтобы за счет воздействия на барабан нагруженной плунжером 1 ленты 8 обеспечить ее перемещение к вертикальной оси 0.

В общем случае направляющие могут быть выполнены любой известной конструкции. Например (фиг.1), если основание 5 выполнено в виде опор, то рама 6 может быть снабжена колесами 12, направляющие могут быть выполнены в виде рельсов 11, и колеса 12 установлены на них.

Если основание 5 выполнено в виде платформы, как по патенту США N 4416329, то колеса 12 могут быть установлены в выполненных в ней желобах (на фиг.1 не показано).

Целесообразно использовать колеса 12 для уменьшения сил трения, а массу рамы 6 и размещенного на ней оборудования желательно выбрать минимальной, чтобы снизить силы Р1 и Р2, необходимые для перемещения рамы 6.

Использование установки (фиг. 1) приводит к возникновению изгибающих напряжений в ленте 8. Чем меньше будет длина S хода плунжера 1, тем меньше будут изгибающие напряжения. В установке с длиной S хода плунжера 180 м грузоподъемностью до 3000 кг изгибающие напряжения в стальной ленте не превышают 10% от допустимых, и она может быть использована на скважинах 4 с высотой подъема жидкости до 500 м и дебитом 25 т/сут.

Для таких установок (фиг. 1,2) длина S хода плунжера 1 в трубе 3 скважины 4 должна быть выбрана не более величины, полученной из математического выражения

где Dср - средний диаметр намотки ленты 8 на барабан 7 от начального диаметра Dmin до конечного диаметра Dmax, равный (Dmin + Dmax)/2;

Н - высота от устьевого сальника до места М схода-захода ленты 8 на барабан 7;

Е - модуль упругости материала ленты 8;

σраст - напряжение в ленте 8 от ее растяжения;

[σ] - допускаемое напряжение для ленты 8, работающей при циклических нагрузках;

δ - толщина ленты 8.

Это математическое выражение получено из условия, что суммарные напряжения в ленте 8 от растяжения и изгиба должны быть меньше, чем допускаемое напряжение [σ] для ленты 8, работающей при циклических нагрузках в данной окружающей среде.

Так, для силы растяжения стальной ленты N = 3500 кг, ширине стальной ленты 8b = 4,5 см, ее толщине δ = 0,35 см, Dср = 200 см, Н = 200 см,  = 3360 кг/см2, Е = 2,1х106 кг/см2, получим σраст= N/bxσ = 2222 кг/см2, и допустимая длина S хода плунжера 1 - S ≤ 122,6 м.

= 3360 кг/см2, Е = 2,1х106 кг/см2, получим σраст= N/bxσ = 2222 кг/см2, и допустимая длина S хода плунжера 1 - S ≤ 122,6 м.

При длине S хода плунжера 1 большей, чем 122,6 м, суммарные напряжения в стальной ленте 8 при указанных условиях эксплуатации превышают допустимые, что требует во избежание порчи ленты 8 или ее обрыва применения специального устройства, удерживающего точку М схода-захода ленты 8 на барабан 7 на вертикальной оси 0.

Такие устройства фиксации вертикального положения ленты 8 на вертикальной оси 0, проходящей через устьевой сальник 2, могут быть выполнены различным образом.

Устройство (фиг.3) фиксации вертикального положения ленты 8 выполнено из стойки 15 с роликом 16, предназначенным для размещения его над трубой 3 скважины 4 (фиг. 1) так, что вертикальная касательная окружности ролика 16 совмещена с вертикальной осью 0 устьевого сальника 2 и с вертикальной касательной окружности барабана 7, расположенной в месте М схода-захода ленты 8 на барабан 7, а направляющие установлены под углом к вертикали с возможностью перемещения рамы 6 под действием сил тяжести к вертикальной оси 0 устьевого сальника 2.

В этом варианте рама 6 может быть снабжена колесами 12, направляющие выполнены в виде рельсов 11, и колеса 12 установлены на рельсах 11. Могут быть введены прокладки 17, предназначенные для установки между основанием 5 и рельсами 11. Изменяя количество прокладок 17, можно изменять угол наклона γ рельсов 11 и горизонтали, и соответственно наклон рельсов к вертикальной оси 0.

В случае выполнения основания 5 в виде платформы (на фиг. 3 не показано), как по патенту США N 4416329, направляющие могут быть выполнены в виде желобов, и колеса 12 установлены в желобах. В этом случае могут быть введены прокладки или различные домкратные приспособления, предназначенные для установки между основанием и его опорой, например, земной поверхностью, для изменения угла основания к горизонтали.

Величина угла γ подбирается (фиг.3) с помощью набора прокладок 17 так, чтобы обеспечивалось подкатывание рамы 6 к устью скважины 4 с минимальной силой прижатия барабана 7 к направляющему ролику 16. Минимальная сила прижатия возникает в случае, когда горизонтальная компонента полной силы тяжести оборудования с рамой 6 равна силам сопротивления ее качению, включая максимально возможную встречную ветровую нагрузку, трение в подшипниках колес 12 и пр. Практически величина угла γ находится в пределах 1-3o, при котором сила прижатия барабана 7 в месте М контакта ленты 8 с роликом 16 не превышает 300 кг. Во время работы установки с длиной хода S плунжера 100-150 м место М контакта перемещается по высоте в пределах 1-3 мм, что практически не сказывается на изгибе ленты 8.

Устройство (фиг. 4) фиксации вертикального положения ленты может быть также выполнено из стойки 15 с роликом 16, предназначенным для размещения его над трубой 3 скважины 4 (фиг.1) так, что вертикальная касательная окружности ролика 16 совмещена с вертикальной осью 0 устьевого сальника 3 и с вертикальной касательной окружности барабана 7, расположенной в месте М схода-захода ленты на барабан 7. Рельсы 11 могут быть установлены горизонтально. Введены груз 17, блок 18, установленный на основании 5, и гибкий элемент 19. Один конец гибкого элемента 19 закреплен на раме 6, а другой через блок 18 соединен с грузом 17. Рама 6 выполнена с возможностью перемещения к вертикальной оси 0 устьевого сальника 2 под действием тяжести груза 17.

При использовании этого варианта величина груза 17 также подбирается исходя из необходимости преодоления всех сил сопротивления качению рамы 6, включая собственное трение блока 18. Сила прижатия барабана 7 к ролику 1 в месте М их контакта также выбирается не превышающей 300 кг. Место М контакта и схода-захода ленты 8 для этого варианта всегда находится на вертикальной оси 0 на одной и той же высоте при любом диаметре намотки ленты 8 на барабан 7 и при любой длине S хода плунжера.

В другом варианте устройство (фиг.5) фиксации вертикального положения ленты 8 может быть выполнено из редуктора 20, кинематически связывающего вал 21 барабана 7 с осями 22 колес 12 с возможностью вращения их и барабана 7 в одном направлении, причем передаточное число i редуктора 20 выбрано из соотношения

i = πd/δ,

где i - отношение частоты вращения барабана 7 к частот вращения колеса 12;

d - диаметр колеса 12;

δ - толщина ленты 8.

Кинематическая связь может быть осуществлена посредством цепной передачи 23 или любой другой. Требование к кинематической связи - обеспечить точное перемещение рамы 6 в зависимости от изменения диаметра намотки ленты 8 на барабан 7.

Соотношение для i является условием обеспечения перемещения рамы 6 за каждый оборот барабана 7 на расстояние, равное толщине δ ленты 8. Например в установке, имеющей ленту 8, толщиной 3,5 мм и диаметр колеса 12 - 100 мм, передаточное число i равно 89,7.

При работе установки с редуктором 20 первоначально устанавливают раму 6 так, чтобы лента 8 занимала положение, совпадающее с вертикальной осью 0 (фиг.1). При включении реверсного двигателя по мере разматывания ленты 8 рама 6 перемещается к устью скважины 4, а при наматывании ленты 8 рама перемещается от нее, сохраняя место М схода-захода ленты 8 на барабан 7 на вертикальной оси 0. Такой вариант установки целесообразно применять при любой высоте подъема жидкости и при любой длине S хода плунжера 1.

Для всех описанных вариантов установки ее работа характеризуется следующим образом.

По мере разматывания ленты 8 в насосно-компрессорную трубу 3 скважины 4 и опускания плунжера 1 диаметр навивки ленты 8 на барабан 7 уменьшается и рама 6 под воздействием либо горизонтальной силы Р1 (фиг.2), либо наклона рельсов 11 (фиг.3), либо под действием груза 17 (фиг.4), либо за счет передачи движения от вращающегося барабана 7 через редуктор 20 колесами 12 (фиг. 5) постепенно подкатывается к устью скважины 4, сохраняя неизменным местом М схода ленты 8 с барабана 7 на вертикальной оси 0, проходящей через устьевой сальник 2.

При подъеме плунжера 1 откатывание рамы 6 происходит либо за счет горизонтальной силы Р2 (фиг.2), либо за счет действия силы реакции опоры в точке контакта ролика 16 (фиг.3,4), либо за счет передачи в обратном направлении вращения колесам 12 через редуктор 20 от вращающегося барабана 7 (фиг.5).

Для обеспечения подвижности рамы 6 реверсный привод целесообразно выполнять гидравлическим из гидромотора 9 и насосной станции 10, связанными между собой шлангами 14, длина которых выбрана достаточной для свободного перемещения рамы 6, при этом гидромотор 9 установлен на раме 6, а насосная станция 10 за пределами рамы 6 и основания 5 на таком расстоянии от скважины 4, при котором не требуется специальная защита электрооборудования от взрывоопасной среды.

Для получения различных режимов работы установки реверсный привод выполнен регулируемым с возможностью изменения скорости разматывания или наматывания ленты 8 на барабан 7 для изменения скорости движения плунжера 1 в трубе 3 скважины 4 при перемещении его вниз или для изменения скорости движения плунжера 1 при перемещении его вверх к устьевому сальнику 2.

Откачка жидкости из скважины 4 производится известным образом. При ходе плунжера 1 вверх (фиг.1) происходит всасывание жидкости под плунжер 1 через приемный клапан 13, а при ходе плунжера 1 вниз жидкость нагнетается через его нагнетательный клапан 24 в надплунжерное пространство насосно-компрессорной трубы 3. Поступление жидкости на поверхность происходит при ходе плунжера 1 вверх.

В предлагаемой установке уровень изгибающих напряжений вне барабана 7 уменьшен в 2-3 раза, а количество циклов нагружения ленты 8 изгибающими напряжениями при применении устройства фиксации вертикального положения ленты 8, которое способствует перемещению рамы 6 по мере сматывания-разматывания ленты, сокращено в 3 раза. Контактные напряжения в ленте 8 в одних вариантах установки (фиг. 1 и 5) отсутствуют полностью, а в других вариантах (фиг. 3 и 4) уменьшены в 3-5 раз по сравнению с аналогом. Так как лента 8 работает на усталость в условиях коррозионной среды, то сокращение циклов нагружения и снижения уровня нагрузки позволяет увеличить временной ресурс работы ленты 8 и установки в целом.

Установка (фиг. 1) может функционировать на обычных режимах, например, при перемещении плунжера 1 вниз и вверх с одинаковыми скоростями и при одинаковых длинах S хода плунжера 1 вниз и вверх.

Однако реверсный привод может быть снабжен дополнительными средствами регулирования, которые позволяют снизить дополнительные нагрузки на ленту 8, а также повысить производительность подъема жидкости. В течение одного цикла работы (ход вниз и ход вверх соответствует одному циклу) режим движения плунжера 1 может быть изменен в зависимости от технико-эксплуатационной характеристики скважины 4, что не может быть достигнуто в установках с малой длиной S хода плунжера 1, например от качающегося привода.

При откачке маловязкой жидкости или откачке изношенным насосом после его длительной работы, когда имеют место повышенные утечки жидкости между плунжером 1 и трубой 3, целесообразно увеличить скорость плунжера 1 вверх и соответственно снизить скорость его спуска, чтобы за ту же продолжительность цикла по времени поднять больше жидкости. Утечки происходят только во время подъема плунжера 1, поэтому, чем быстрее он поднимается, тем меньше жидкости перетечет из надплунжерного пространства в подплунжерное. Скорость подъема плунжера 1 может находиться в диапазоне 0,8-1,8 м/с, а скорость спуска в диапазоне менее 0,8 м/с. Верхний предел подъема плунжера определяется техническими характеристиками реверсного привода и ленты 8.

С целью снижения динамических нагрузок на ленту 8, возникающих в начале хода вниз и особенно в начале хода вверх скорость подъема и скорость спуска плунжера 1 должна нарастать плавно. Также плавно должно быть торможение в конце хода вверх и вниз. В известных установках (станках-качалках) нарастание и торможение скорости происходит по синусоидальному закону, что приводит к повышенным динамическим нагрузкам. В нашем случае можно установить любое ускорение (торможение) движения плунжера 1. Например, целесообразно использовать ускорение или торможение не более 1 м/с2.

В скважинах 4 с большим количеством газа (высокое газосодержание жидкости) целесообразно скорость подъема постепенно увеличивать, чтобы использовать эффект подпирания плунжера 1 газовой пробкой, что позволяет снизить растягивающую нагрузку на ленту 8. При этом скорость подъема плунжера 1 должна быть равной скорости всплытия пузырьков газа в жидкости. В этом случае пузырьки газа скапливаются под плунжером 1 и подпирают его, снижая нагрузку на ленту 8 от веса поднимаемого плунжером 1 столба жидкости.

Если скорость плунжера 1 будет больше, то скапливание газа под плунжером 1 будет соответственно меньше, и увеличивается нагрузка на ленту 8 и реверсный привод. Если скорость плунжера 1 меньше, то давление газа под плунжером 1 окажется большим, чем давление столба жидкости на плунжер 1, и произойдет прорыв газа из-под плунжера 1 вверх. Равенство скоростей движения плунжера 1 и всплытия пузырьков газа обеспечивает минимальную нагрузку на ленту 8 при ходе вверх и минимальные затраты энергии на подъем жидкости. Скорость подъема плунжера 1 в этом случае может быть подобрана экспериментально по минимальной нагрузке на ленту 8, замеренной прибором на устье скважины 4.

При работе установки с выходом плунжера 1 из-под динамического уровня жидкости спуск плунжера 1 на участке от верхней мертвой точки до уровня жидкости в трубе 3 целесообразно производить на повышенной скорости, а при входе плунжера 1 в жидкость и спуске в жидкости скорость следует уменьшить. Это дает возможность сократить продолжительность одного цикла и увеличить суточное количество циклов, то есть увеличить производительность установки. Кроме того, улучшаются условия работы ленты 8 - уменьшается амплитуда изменения нагрузки в течение цикла работы установки.

В глубоких скважинах (больше 2500 м) с низким динамическим уровнем (больше 2300 м) прочность ленты 8 может оказаться недостаточной при насосном режиме откачки с одинаковыми длинами S хода плунжера вверх-вниз (или будут большие утечки). В этом случае целесообразно периодически изменять длину S хода плунжера 1. При малой длине S хода плунжера 1, например 100 м, промежуточно накачивают 500-1000 м столба жидкости, а затем плунжер 1 поднимают до устья и производят циклы перемещения плунжера 1 с длиной S хода 2500 м.

Подобно поступают в скважинах 4, где на трубах 3 отлагается парафин. Если отложения парафина находятся, например, от 800 м до устья, а плунжер 1 работает в интервале 900-1100 м, то периодически (в зависимости от интенсивности отложения) плунжер 1 поднимают до устья (например, 2 раза в сутки или 2-3 раза в неделю) для удаления парафина.

В скважинах 4 с медленным притоком жидкости из пласта целесообразно устанавливать временную паузу в каждом цикле движения плунжера 1 для накопления жидкости в затрубном пространстве. Временная пауза между перемещениями плунжера 1 может быть от 1 мин до 10 и более мин.

В известных установках такие скважины 4 эксплуатируются периодически (установка отключается на несколько часов). Преимущество введения паузы в каждый цикл состоит в том, что в этом случае накопление жидкости идет быстрее, так как поддерживается более высокая депрессия на пласт.

Продолжительность паузы и место плунжера 1, где задерживается его ход, зависят от характеристики скважины 4. Чем меньше приток, тем больше временная пауза. Подбор выдержки времени паузы может производиться опытным путем: устанавливается фиксированная продолжительность паузы и замеряется дебит скважины 4, затем временная пауза увеличивается, и снова производят замер дебита. Если дебит увеличился, то вновь увеличивают паузу и т.д. В результате работу установки оптимизируют по какому-либо признаку. Например, по удельному расходу электроэнергии (кВт•ч/т добытой нефти) или удельной добычи нефти (т добытой нефти/100 кВт•ч).

Средства для изменения скорости движения плунжера 1, длины S его хода, выдержки временной паузы не являются предметом настоящего изобретения, так как являются известными. Так, например, длина S хода плунжера 1 изменяется с помощью любого счетчика количества оборотов барабана 7, а временная пауза устанавливается посредством таймера.

Указанные возможные режимы работы оборудования целесообразно применять именно в длинноходовых глубиннонасосных установках, при работе которых достигаются описанные выше эффекты.

Особые требования в длинноходовых глубиннонасосных установках предъявляются и к скважинному насосу, так как для использования преимуществ большого хода плунжера 1 целесообразно применять в качестве его цилиндра внутреннюю поверхность насосно-компрессорной трубы 3. Однако насосно-компрессорные трубы 3 имеют большие разбросы допусков линейных размеров диаметра, обладают относительно большой эллиптичностью, при стыковке отрезков труб 3 для больших глубин нарушается их соосность и однородность стыков, в процессе работы происходит выработка внутренней поверхности трубы 3 и наружной цилиндрической поверхности плунжера 1, что приводит к уменьшению компрессии, а также при движении плунжера 1 лента 8 периодически испытывает различные динамические нагрузки, связанные с указанной выше неидеальностью внутренней поверхности трубы 3, что приводит к уменьшению времени эксплуатации ленты 8.

Скважинный насос по предлагаемому изобретению (фиг. 6-13) содержит цилиндр 30, приемный клапан 13 (фиг.1), установленный на нем, плунжер 1, установленный внутри цилиндра 30, выполненный полым с кольцевой канавкой 31 на его наружной поверхности, обращенной к цилиндру 30, нагнетательный клапан 24 (фиг. 1), установленный на плунжере 1. Устройство также имеет по меньшей мере три плашки 32 (фиг. 6-9,12,13), установленные по радиусам в кольцевой канавке 31 плунжера 1 с образованием продольных зазоров между ними, пружину 33, установленную в кольцевой канавке 31 между обращенной к оси плунжера 1 поверхностью плашек 32 и наружной цилиндрической поверхностью кольцевой канавки 31 с возможностью радиального перемещения плашек 32. Каждая из плашек 32 выполнена с радиальной 34 и осевой 35 полками, а их обращенная к цилиндру 30 поверхность выполнена с кривизной, равной кривизне внутреннего диаметра цилиндра 30. Устройство содержит по меньшей мере три накладки 36 (фиг. 6-11,13, установленные с образованием продольных зазоров между ними на радиальных 34 и осевых 35 полках соседних по радиусу плашек 32 с возможностью перекрытия продольных зазоров между плашками 32. Часть обращенной к цилиндру 30 наружной поверхности накладки 36 выполнена с кривизной, равной кривизне внутреннего диаметра цилиндра 30, и эта часть в плоскостях сопряжения ее с соседними по радиусу плашками 32 выполнена совпадающей с наружными обращенными к цилиндру 30 поверхностями этих плашек 32. Противоположные радиальным полкам 34 плашек 32 торцы 37 и 38 накладок 36 и плашек 32 расположены в одной радиальной плоскости. Накладки 36 установлены на плашках 32 с возможностью их перемещения в радиальном направлении и подпружинены через плашки 32 к внутренней поверхности цилиндра 30. На фиг. 6-13 показан вариант с четырьмя радиально расположенными плашками 32 и с четырьмя накладками 36.

Плунжер 1 (фиг. 1) предназначен для установки внутри насосно-компрессорной трубы 3 скважины 4, которая служит его цилиндром 30. Введены втулки 39 (фиг. 6-10), установленные на плунжере 1 и выполненные [-образного продольного сечения с образованием козырька 40 в виде кольца. Диаметр наружной поверхности втулок 39 выбран меньшим, чем диаметр обращенной к цилиндру 30 наружной поверхности, образованной всеми соседними по радиусу плашками 32 и накладками 36. Каждая из плашек 32 (фиг.12) выполнена ┴-образного продольного сечения, а втулки 39 (фиг.6) установлены с противоположных торцов 38 плашек 32, и их козырьки 40 в продольном направлении направлены друг к другу. Каждая из накладок 36 (фиг. 11,13) вдоль продольной оси выполнена ├┤-образной формы и установлена с заходом ее радиальных частей 41 на радиальные 34 и осевые 35 полки (фиг. 12,13) ┴-образной плашки 32, а продольная часть ├┤-образной накладки 35, размещена в продольном зазоре между плашками 32. Каждая из накладок 35 выполнена с уступом 42, который установлен внутри кольца козырька 40 втулки 39 с осевым зазором между его торцом и радиальной частью втулки 39. На наружной поверхности накладки 36, обращенной к цилиндру 30 и козырьку 40 втулки 39, выполнена фаска 43.

Плашки 32 и накладки 36, подпружиненные пружинами 33, также могут быть установлены последовательно вдоль продольной оси в одной кольцевой канавке 31 плунжера 1 (фиг. 6) и выполнены идентично плашкам 32 и накладкам 36, расположенным по радиусам. Для этого варианта введена промежуточная втулка 44, установленная на плунжере 1 и выполненная I-образного продольного сечения с образованием кольцевых козырьков 45, обращенных друг от друга противоположно. Обращенные друг к другу уступы 42 соседних вдоль продольной оси накладок 36 установлены внутри своих кольцевых козырьков 45 промежуточной втулки 44 с осевым зазором между торцами уступов 42 и радиальной частью промежуточной втулки 44. На наружной поверхности каждой накладки 36, обращенной к цилиндру 30 и кольцевому козырьку 45, выполнена фаска 43.

Установка плашек 32 и накладок 36 в несколько рядов вдоль продольной оси плунжера позволяет получить большую суммарную поверхность плунжера 1, обеспечивающую высокую компрессию. В то же время плашки 32 и накладки 36 обладают высокой подвижностью в радиальном направлении и способностью при своем перемещении устранять влияние дефектов цилиндра 30, таких как несоосность, эллиптичность, несоответствие внутреннего диаметра и т.п. на герметичность. Фаска 43 является заходной для накладок 36 и позволяет уменьшить динамические воздействия на ленту 8 при заходе любой из накладок 36 на неоднородность, при этом так как накладка 36 установлена своими радиальными частями (фиг. 13) с двух сторон в продольном направлении относительно радиальной части ┴-образной плашки 32, то обеспечивается плавное перемещение плунжера 1 и вниз, и вверх. Ряды плашек 32 и накладок 36 стягиваются в продольном направлении гайкой (на фиг.6 не показана) с осевым зазором между втулкой 39 и торцами 37, 38 накладок 36 и плашек 32, соответственно, величина осевого зазора выбирается около 0,5 мм для обеспечения подвижности плашек 32 и накладок 36 в осевом направлении. По мере износа внутренней поверхности цилиндра 30 и наружных поверхностей накладок 36 и плашек 36 за счет действия пружины 33 плашки 32 и накладки 36 перемещаются до полной выборки радиального зазора между уступом 42 и кольцом козырька 40, постоянно обеспечивая плотное прилегание наружных поверхностей плашек 32 и накладок 36 к цилиндру 30. Козырек 40 также препятствует выпадению деталей при удаления плунжера 1 из насосно-компрессорной трубы 2.

Как показали исследования, количество плашек 32 и накладок 36, установленных по радиусу, целесообразно выбирать от 3 до 6 штук, а количество таких рядов вдоль продольной оси плунжера 1 может быть от 5 до 20 и больше в зависимости от глубины скважины 4 и дефектности трубы 3.

Может быть введен также изогнутый штифт 46 (фиг.9, 10), конец которого закреплен в козырьке 40 [-образной втулки 39 или в кольцевом козырьке 45 промежуточной втулки 44, а другой конец - на ее радиальной части. Со стороны одного торца 37 накладки 36 на ее продольной оси в уступе 42 выполнена прорезь 47 (фиг. 11), и изогнутый штифт 46 установлен с зазором в прорези 47 уступа 42 (фиг.10.

Изогнутый штифт 46, установленный в продольном зазоре между плашками 32 и в прорезях 47 накладок 36, препятствует вращению накладок 36 совместно с плашками 32 вокруг продольной оси плунжера 1 и обеспечивает гарантированные продольные зазоры между ними, в пределах которых они могут перемещаться вокруг продольной оси. В общем случае изогнутый штифт 46 может отсутствовать, тогда ширина продольных зазоров выбирается такой, чтобы при смещении вокруг продольной оси плашек 32 и накладок 36 в направлении к одной образующей цилиндра 30, накладки 36 обеспечивали бы перекрытие продольных зазоров плашек 32.

Работает скважинный насос следующим образом.

При ходе плунжера 1 вверх (фиг.1) давление под ним понижается, и происходит всасывание жидкости через приемный клапан 13. Поскольку в это время над плунжером 1 действует высокое давление плашки 32 и накладки 36, прижатые к внутренней поверхности цилиндра 30, перемещаются вниз до касания торцами 37, 38 (фиг. 6, 11-13) радиальной части втулки 39 и радиальной части промежуточной втулки 44. Проход для жидкости закрыт между наружной поверхностью плунжера 1 и внутренней поверхностью цилиндра 30 из-за плотного прилегания поверхностей цилиндра 30 и плашек 32 с накладками 36, по стыкам между этими накладками 36, а по осевому зазору в цилиндрической канавке 31 - из-за прижатия к радиальной части втулки 39 и радиальной части промежуточной втулки 44 одновременно тех торцов 37 накладки 36 и торцов 38 плашки 32, которые выполнены без прорезей 47. Для улучшения компрессии накладки 36 и плашки 32 целесообразно располагать так, чтобы прорези 47 были обращены в верх плунжера 1.

При ходе плунжера 1 вниз (фиг.1) нагнетательный клапан 24 открывается, а приемный клапан 13 закрывается. Давление в под- и надплунжерном пространстве выравнивается, плашки 32 и накладки 36 перемещаются вверх в пределах осевого зазора, происходит перетекание жидкости в надплунжерное пространство. Затем цикл повторяется.

За счет выполнения плашек 32 и накладок 36 с описанной внешней формой поверхности удается обеспечить высокую величину компрессии и одновременно уменьшить при перемещении плунжера 1 влияние неоднородностей внутренней поверхности насосно-компрессорной трубы 2 на ленту 8.

Особые требования для обеспечения автоматического слежения за натяжением ленты 8 предъявляются и к реверсному приводу. В случае выполнения его гидравлическим обеспечивается возможность размещать на раме 6 только гидромотор 9, а насосную станцию 10 с органами управления выносить за пределы основания 5 и рамы 6, уменьшая вес ее нагрузки и обеспечивая ее подвижность.

Функциональная схема гидропривода, изображенная на фиг. 14, не является единственно возможной, но наглядно демонстрирует обеспечение достижения заявленного технического результата.

Гидропривод скважинно-насосной установки содержит гидромотор 9, кинематически связанный, в частности через приводной вал, с барабаном 7, на котором намотана тяговая лента 8 с подвешенным к ней плунжером 1 (на фиг.14 не показан). С приводным валом связаны датчики 49 числа оборотов барабана 7, по командам (сигналам) которых осуществляется известным образом переключение режимов реверсивного гидронасоса.

Гидромотор 9 гидравлически связан с регулируемым гидронасосом 50 с образованием замкнутой гидросистемы, имеющей напорную гидролинию 51 и всасывающую гидролинию 52. Гидронасос 50 выполнен реверсивным с механизмом изменения режимов, имеющим камеры 53, 54 управления, первая 53 из которых сообщена с первым выходом трехпозиционного двухлинейного гидрораспределителя 55.

Гидропривод выполнен с постоянно замкнутым тормозом 56, установленным на гидромоторе 9, гидравлически управляемым от рабочего давления напорной гидролинии через регулируемый дроссель 57 с обратным клапаном 58.

Система управления гидроприводом предназначена для изменения режимов (ПРЯМОЙ ХОД, НЕЙТРАЛЬ и РЕВЕРС) работы гидронасоса 50 и обеспечения регулирование потока рабочей жидкости. Система управления вместе с реверсивным регулируемым гидронасосом 50 расположена в насосной станции 10 отдельно от гидромотора 9 и барабана 7.

Система управления имеет гидронасос 59, вход которого сообщен с гидробаком 60, а выход - через обратные клапаны 61 с соответствующим входом реверсивного гидронасоса 50 и с первым входом трехпозиционного двухлинейного гидрораспределителя 55, второй вход которого сообщен с гидробаком 60.

Для обеспечения надежной и безопасной работы гидропривода в автоматическом режиме система снабжена тремя гидравлически управляемыми сливными клапанами 63 - 65, выполненными с регуляторами давления 66 - 68. Регуляторы давлений упомянутых клапанов 63 - 65 отрегулированы соответственно первый (63) - на давление, эквивалентное допустимой нагрузке для ленты 9, второй - на давление, соответствующее минимальной нагрузке, создаваемой при движении плунжера 1 скважинного насоса вверх, третий - на давление, соответствующее нагрузке, приложенной к ленте 8 при движении плунжера 1 скважинного насоса вниз.

Входы сливных клапанов 63 - 65 сообщены с напорной гидролинией 51 замкнутой гидросистемы, управляемые полости сливных клапанов 63,64 сообщены с гидробаком 60, а третьего сливного клапана 65 - с камерой 54 управления механизма изменения режимов реверсивного гидронасоса 50, первая камера 53 которого сообщена со вторым выходом упомянутого гидрораспределителя 55 через регулируемый клапан 69 давления, полость управления которого сообщена с напорной гидролинией 51 замкнутой гидросистемы.

Для повышения надежности работы гидросистемы за счет обеспечения стабильной установки гидронасоса в положение НЕЙТРАЛЬ выход гидронасоса 59 системы управления сообщен с полостью управления регулируемого клапана 69 давления через клапан 70 ИЛИ.

Гидропривод скважинно-насосной установки работает следующим образом.

При включении гидрораспределителя 55 вправо (согласно приведенной схеме, фиг.14) в положение ПРЯМОЙ ХОД рабочая жидкость под давлением от гидронасоса 59 поступает в камеру 53 управления механизма изменения режимов реверсивного гидронасоса 50, включая тем самым гидронасос 50 для подачи потока рабочей жидкости в гидромотор 9, обеспечивающего вращение барабана 7 например в направлении подъема плунжера 1 скважинного насоса. При этом рабочая жидкость из камеры 54 управления механизма изменения режимов реверсивного гидронасоса 50 через гидрораспределитель 55 поступает в гидробак 60.

Если давление рабочей жидкости в напорной гидролинии 51 не превышает установленную сливным клапаном 63 величину давления, но не меньше величины давления, установленной регуляторами давлений 67, 68 клапанов 64 и 65, то все три сливных клапана закрыты. Соответственно давление рабочей жидкости напорной гидролинии 51 через клапан 70 ИЛИ передается в камеру управления клапана 69 и способствует удержанию этого клапана в закрытом положении, поддерживая тем самым механизм изменения режимов реверсивного гидронасоса 50 в положении ПРЯМОЙ ХОД. Таким образом, гидропривод стабильно работает в режиме ПРЯМОЙ ХОД, соответствующем подъему плунжера 1.

В случае увеличения давления рабочей жидкости в напорной гидролинии 51 выше давления, на которое настроен клапан 63, то есть до максимально допустимого, клапан 63 откроется и стравит давление рабочей жидкости в гидролинии 51 до величины сливного давления (при движении на подъем, то есть в режиме ПРЯМОЙ ХОД). При этом тормоз 56, представляющий собой, в частности гидроцилиндр, включается в работу, а именно, его поршень под действием усилия пружины 71 начинает выжимать рабочую жидкость. Шток поршня воздействует на тормозной элемент и останавливает гидромотор 9 и связанный с ним барабан 48. Одновременно с этим клапан 70 ИЛИ соединяет полость управления клапана 69 с выходом гидронасоса 59, замыкая тем самым управление реверсивным гидронасосом 50 накоротко, то есть сообщает обе камеры 53 и 54 со сливным давлением. В результате этого механизм изменения режимов устанавливает реверсивный гидронасос в положение НЕЙТРАЛЬ.

Если давление рабочей жидкости при движении плунжера 1 вверх снизится до величины, меньшей величины давления, на которую отрегулирован клапан 64 и которая соответствует минимальной массе подвешенного к тяговой ленте 8 поршня 1, то клапан 64 откроется и также стравит давление рабочей жидкости в напорной гидролинии 51 до величины сливного давления (при движении поршня 1 вверх давление настройки у клапанов 64 и 65 одинаковое, а при движении вниз давление у клапана 65 выше за счет дополнительного воздействия давления рабочей жидкости от гидронасоса 59, поступающей в управляемую полость клапана 65). Такое "аварийное" состояние в гидроприводе может наступить в случае обрыва ленты 8 и снижения нагрузки на барабане 7 до минимального.

При снижении давления рабочей жидкости в напорной гидролинии 51 до сливного давления тормоз 56 включается в работу и останавливает гидромотор 9 и связанный с ним барабан 48, при этом клапан 70 ИЛИ соединяет клапан 69 с выходом гидронасоса 59, открывая тем самым этот клапан 69 и замыкая систему управления реверсивным гидронасосом 50 накоротко, сообщая при этом камеры 53 и 54 со сливным давлением. В результате этого механизм изменения режимов устанавливает реверсивный гидронасос в положение НЕЙТРАЛЬ.

При включении гидрораспределителя 55 влево (по схеме, фиг.14) в положение РЕВЕРС рабочая жидкость под давлением от гидронасоса 59 поступает в камеру 54 механизма изменения режимов гидронасоса 50, включая тем самым гидронасос 50 для подачи потока рабочей жидкости в гидромотор 9, обеспечивающего вращение барабана 7 в направлении спуска плунжера 1 скважинного насоса. Рабочая жидкость из камеры 53 через гидрораспределитель 55 поступает в гидробак 60, поддерживая тем самым механизм изменения режимов в положении РЕВЕРС. Одновременно с этим управляемая полость клапана 65 также сообщается с выходом гидронасоса 59, повышая тем самым устойчивое состояние этого клапана за счет наличия повышенного давления рабочей жидкости в управляемой полости по сравнению с давлением рабочей жидкости в управляемой полости клапана 64. Выполнение этого условия необходимо для того, чтобы "аварийный" режим управления на останов гидропривода при спуске плунжера 1 соответствовал более высокому уровню давления рабочей жидкости в напорной гидролинии 51 при увеличении сопротивления движению плунжера 1 в трубе 3 скважины 4 (фиг.1), чем в случае, когда произошел обрыв ленты 8. Такая настройка клапана 65 обеспечивает предохранение ленты 8 от механического разрушения, поскольку гидропривод автоматически остановится, как только начнет снижаться давление при спуске плунжера 1 на ходе вниз вместо того, чтобы повышаться за счет нарастания веса груза от увеличения, например, длины ленты 8 при ходе вниз, когда отсутствует какое-либо сопротивление движению плунжера 1 скважинного насоса.

Таким образом, если давление при спуске плунжера 1 снизится до величины давления рабочей среды, на которую настроен клапан 65, то тогда он откроется, сообщая тем самым напорную гидролинию 51 с гидробаком 60. При этом гидроцилиндр тормоза 56 включается в работу, а именно, его поршень под действием усилия пружины 71 начинает выжимать рабочую жидкость и через шток воздействовать на тормозной элемент, который в свою очередь останавливает гидромотор 9 и связанный с ним барабан 7.

Применение установки для подъема жидкости из скважины, способа ее работы, скважинного насоса и гидропривода позволяет повысить надежность, производительность и временной безотказный ресурс работы.

Наиболее успешно изобретение может быть использовано в нефтяной промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 2017 |

|

RU2672241C1 |

| СКВАЖИННЫЙ НАСОС С ПЛАШЕЧНЫМ УПЛОТНЕНИЕМ | 1992 |

|

RU2044162C1 |

| Скважинная штанговая насосная установка | 1990 |

|

SU1735605A1 |

| Установка для длинноходовой глубинно-насосной эксплуатации нефтяных скважин | 1990 |

|

SU1779778A1 |

| НАЗЕМНЫЙ СИЛОВОЙ АГРЕГАТ ГЛУБИННОГО СКВАЖИННОГО НАСОСА, ПРЕИМУЩЕСТВЕННО ГИДРОПОРШНЕВОГО ИЛИ СТРУЙНОГО, ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ РАБОЧЕЙ ЖИДКОСТИ | 2008 |

|

RU2357099C1 |

| СИСТЕМА ЗАКАЧКИ ВОДЫ В НАГНЕТАТЕЛЬНУЮ СКВАЖИНУ ДЛЯ ПОДДЕРЖАНИЯ ПЛАСТОВОГО ДАВЛЕНИЯ | 2004 |

|

RU2274737C1 |

| КОМПРЕССОРНЫЙ АГРЕГАТ ДЛЯ СЖАТИЯ ГАЗА ИЛИ ГАЗОЖИДКОСТНОЙ СМЕСИ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ЗАКАЧКИ ИХ В СКВАЖИНУ ИЛИ В ТРУБОПРОВОД | 2008 |

|

RU2391557C1 |

| Плунжер для плунжерного лифта | 1978 |

|

SU802525A1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2103550C1 |

| УСТЬЕВОЕ ОБОРУДОВАНИЕ СКВАЖИНЫ, ЭКСПЛУАТИРУЕМОЙ С ПОМОЩЬЮ ПОГРУЖНОГО ШТАНГОВОГО НАСОСА | 2004 |

|

RU2250350C1 |

Использование: в нефтяной промышленности и может быть использовано для подъема нефти или откачки пластовых вод. Обеспечивает повышение надежности, увеличение ресурса работы и повышение безопасности эксплуатации. Сущность изобретения: установка содержит плунжер, устьевой сальник, основание, раму. На раме установлен барабан. На нем спирально намотана лента. Она соединена с плунжером. Основание имеет направляющие. Рама выполнена с возможностью перемещения по направляющим для поддержания вертикального положения ленты на участке между устьевым сальником и местом захода ленты на барабан. Способ включает разматывание и наматывание ленты на барабан. Ленту заставляют занимать вертикальное положение между устьем и местом схода-захода ленты на барабан. Скважинный насос содержит плунжер из плашек ┴образного продольного сечения и накладки ├┤образной формы. Они установлены в продольном зазоре между плашками с заходом радиальных частей накладок на радиальные и осевые полки плашек. Гидропривод содержит гидромотор. Он соединен с барабаном. Устройство имеет гидронасос, гидрораспределитель и гидравлический тормозной механизм. Гидронасос выполнен реверсивным. Они образуют замкнутую гидросистему со средствами предохранения ленты от перегрузки. 4 с. и 24 з.п. ф-лы, 14 ил.

где π - постоянная, равная 3,141593...,

Dс р - средний диаметр намотки ленты на барабан от начального диаметра Dm i n до конечного диаметра Dm a x, равный (Dm i n + Dm a x) / 2,

H - высота от устьевого сальника до места схода-захода ленты на барабан,

Е - модуль упругости материала ленты,

σраст напряжение ленты от ее растяжения,

[σ] допускаемое напряжение для ленты, работающей при циклических нагрузках,

δ - толщина ленты.

введено устройство фиксации вертикального положения ленты, которое выполнено с возможностью сохранения перемещения оси вращения барабана для упомянутого поддержания вертикального положения ленты и с возможностью ограничения перемещения оси вращения барабана в поперечном направлении при совмещении упомянутого вертикального положения ленты с вертикальной осью устьевого сальника.

i = πd/δ

где i - отношение частоты вращения барабана к частоте вращения колеса,

π постоянная, равная 3,141593...,

d - диаметр колеса;

δ толщина ленты. -образного продольного сечения с образованием козырька в виде кольца, диаметр наружной поверхности втулок выбран меньшим, чем диаметр обращенной к цилиндру наружной поверхности, образованной всеми соседними по радиусу плашками и накладками, каждая из плашек выполнена ⊥-образного продольного сечения, а втулки установлены с противоположных торцов плашек и их козырьки в продольном направлении направлены друг к другу, каждая из накладок вдоль продольной оси выполнена ├┤-образной формы и установлена с заходом ее радиальных частей на радиальные и осевые полки ⊥-образной плашки, а продольная часть ├┤-образной накладки размещена в продольном зазоре между плашками, каждая из накладок выполнена с уступом, который установлен внутри кольца козырька втулки с осевым зазором между его торцом и радиальной частью втулки, а на наружной поверхности накладки, обращенной к цилиндру и козырьку втулки, выполнена фаска.

-образного продольного сечения с образованием козырька в виде кольца, диаметр наружной поверхности втулок выбран меньшим, чем диаметр обращенной к цилиндру наружной поверхности, образованной всеми соседними по радиусу плашками и накладками, каждая из плашек выполнена ⊥-образного продольного сечения, а втулки установлены с противоположных торцов плашек и их козырьки в продольном направлении направлены друг к другу, каждая из накладок вдоль продольной оси выполнена ├┤-образной формы и установлена с заходом ее радиальных частей на радиальные и осевые полки ⊥-образной плашки, а продольная часть ├┤-образной накладки размещена в продольном зазоре между плашками, каждая из накладок выполнена с уступом, который установлен внутри кольца козырька втулки с осевым зазором между его торцом и радиальной частью втулки, а на наружной поверхности накладки, обращенной к цилиндру и козырьку втулки, выполнена фаска. -образной втулки, а другой - на ее радиальной части, с одного торца накладки на ее продольной оси в уступе выполнена прорезь, и изогнутый штифт установлен в прорези уступа накладки.

-образной втулки, а другой - на ее радиальной части, с одного торца накладки на ее продольной оси в уступе выполнена прорезь, и изогнутый штифт установлен в прорези уступа накладки.

| US 4416329 А, 22.11.83 | |||

| СКВАЖИННЫЙ НАСОС С ПЛАШЕЧНЫМ УПЛОТНЕНИЕМ | 1992 |

|

RU2044162C1 |

| ГИДРОПРИВОД ЛЕБЕДКИ | 0 |

|

SU314733A1 |

| SU, 628292 А, 15.10.78 | |||

| Плунжер скважинного насоса | 1980 |

|

SU1028874A1 |

| RU 94000594 А1, 20.09.95 | |||

| СПОСОБ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067163C1 |

| US 4024913 А, 24.05.77 | |||

| Молчанов А.Г | |||

| Гидроприводные штанговые скважинные насосные установки | |||

| - М.: Недра, 1982, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Гиматудинов Ш.К | |||

| Справочная книга по добыче нефти | |||

| - М.: Недра, 1974, с | |||

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

Авторы

Даты

1998-05-20—Публикация

1997-02-07—Подача