Для упрощения способа изготовления j зуборезных фрезеров с профилем эваль- j вентного зацепления в тех случаях оса- ; бенно, когда модуль зацепления выра- жается дробным числом миллиметров или когда диаметральный шаг имеет дробное выражение, автор предлагает достаточно простой способ нарезки зубьев фрезеров, применимый в любой инструментальной мастерской, с употреблением простых приспособлений, устанавливаемых на столе фрезерного станка или шепинга.

Предлагаемый способ распадается на две основных операции: на изготовление прямого фасонного резца и на нарезку этим резцом зуборезного фреза.

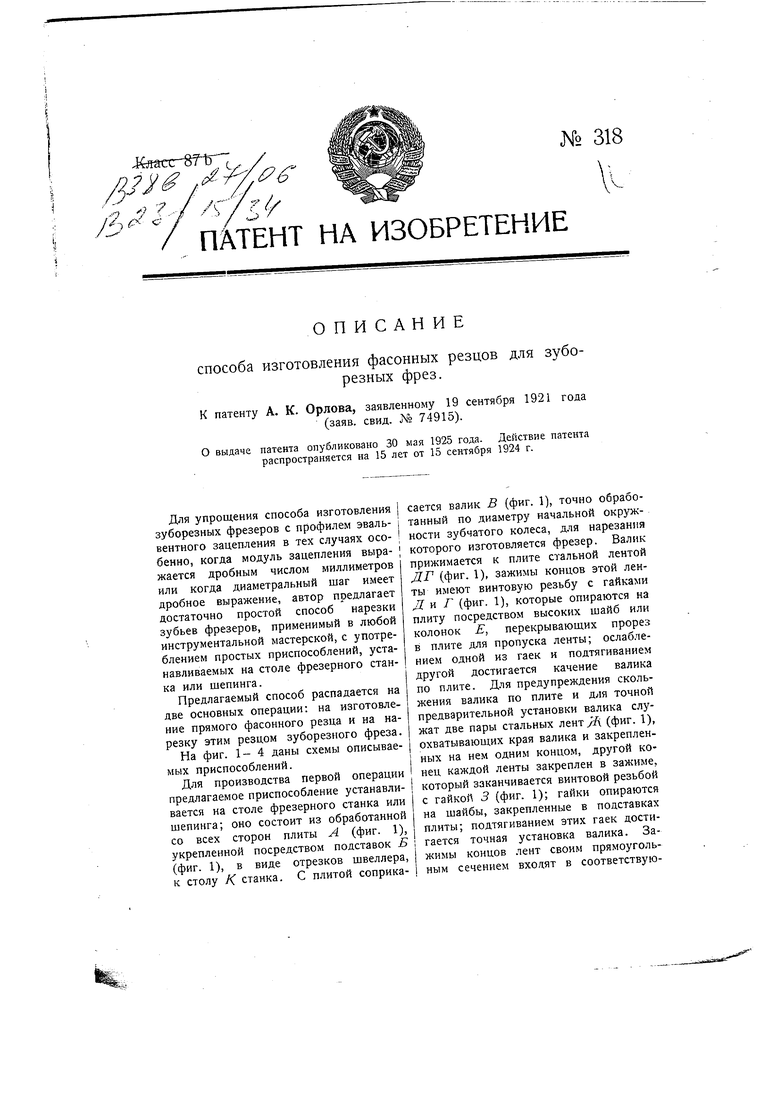

На фиг. 1-4 даны схемы описываемых приспособлений.

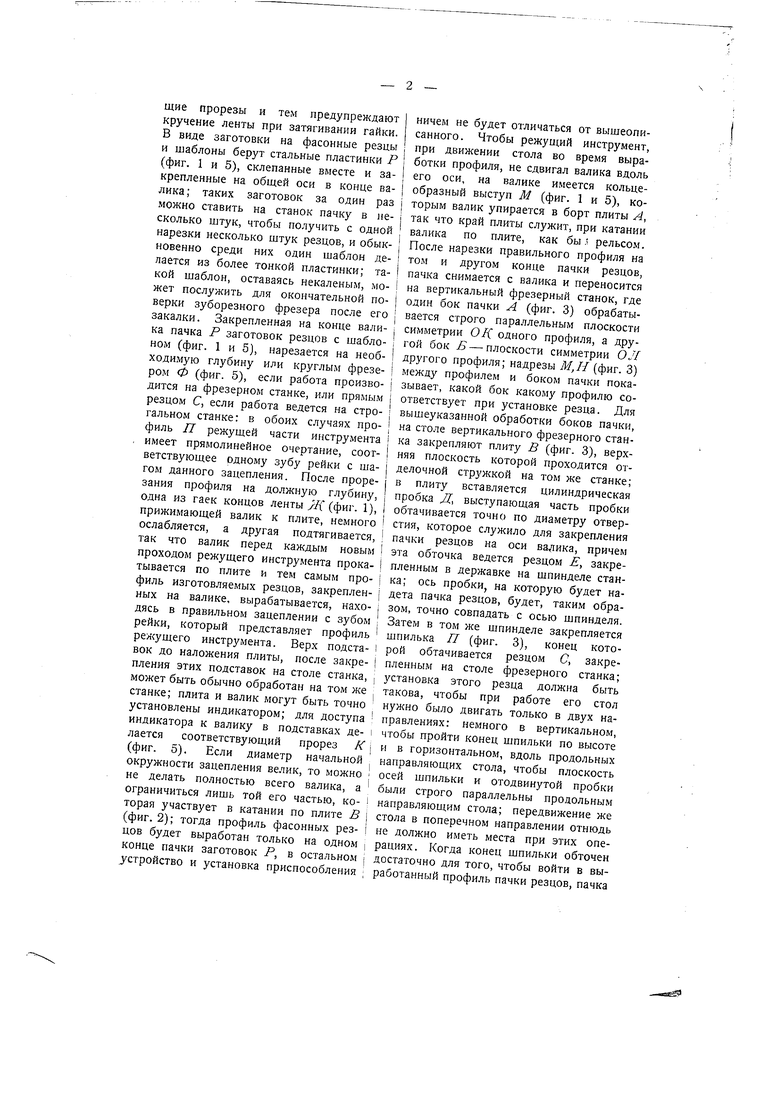

Для производства первой операции предлагаемое приспособление устанавли- вается на столе фрезерного станка или шепинга; оно состоит из обработанной со всех сторон плиты А (фиг. 1), укрепленной посредством подставок Б (фиг. 1), в виде отрезков швеллера, к столу К. станка. С плитой соприкасается валик В (фиг. 1), точно обработанный по диаметру начальной окружности зубчатого колеса, для нарезания которого изготовляется фрезер. Валик прижимается к плите стальной лентой ЛТ (фиг. 1), зажимы концов этой ленты имеют винтовую резьбу с гайками Д vi Г (фиг. 1), которые опираются на плиту посредством высоких шайб или колонок Е, перекрывающих прорез в плите для пропуска ленты; ослаблением одной из гаек и подтягиванием другой достигается качение валика по плите. Для предупреждения скольжения валика по плите и для точной предварительной установки валика служат две пары стальных ленту/ (фиг. 1), охватывающих края валика и закрепленных на нем одним концом, другой конец каждой ленты закреплен в зажиме, который заканчивается винтовой резьбой с гайкой 3 (фиг. 1); гайки опираются на шайбы, закрепленные в подставках плиты; подтягиванием этих гаек достигается точная установка валика. Зажимы концов лент своим прямоугольным сечением входят в соответствующие прорезы и тем предупреждают кручение ленты при затягивании гайки. В виде заготовки на фасонные резцы и шаблоны берут стальные пластинки Р (фиг. 1 и 5), склепанные вместе и закрепленные на общей оси в конце валика; таких заготовок за один раз j можно ставить на станок пачку в не- j сколько штук, чтобы получить с одной I нарезки несколько штук резцов, и обыкновенно среди них один шаблон делается из более тонкой пластинки; такой шаблон, оставаясь некаленым, мо- i жет послужить для окончательной поверки зуборезного фрезера после его j закалки. Закрепленная на конце вали- j ка пачка Р заготовок резцов с шабло- ном (фиг. 1 и 5), нарезается на необходимую глубину или круглым фрезером Ф (фиг. 5), если работа произво- ) дится на фрезерном станке, или прямым резцом С, если работа ведется на строгальном станке; в обоих случаях профиль П режущей части инструмента i имеет прямолинейное очертание, соог- I ветствующее одному зубу рейки с шагом данного зацепления. После прорезания профиля на должную глубину, одна из гаек концов ленты у( (фиг. 1), прижимающей валик к плите, немного ослабляется, а другая подтягивается, так что валик перед каждым новым проходом режущего инструмента прока- I тывается по плите и тем самым про- j филь изготовляемых резцов, закреплен- { ных на валике, вырабатывается, нахо- j дясь в правильном зацеплении с зубом , рейки, который представляет профиль режущего инструмента. Верх подста- I вок до наложения плиты, после закрепления этих подставок на столе станка, j может быть обычно обработан на том же станке; плита и валик могут быть точно установлены индикатором; для доступа индикатора к валику в подставках делается соответствующий прорез К (фиг. 5). Если диаметр начальной окружности зацепления велик, то можно не делать полностью всего валика, а ограничиться лишь той его частью, ко- i торая участвует в катании по плите В (фиг. 2); тогда профиль фасонных резцов будет выработан только на одном | конце пачки заготовок Р, в остальном j устройство и установка приспособления ;

ничем не будет отличаться от вышеописанного. Чтобы режущий инструмент, при движении стола во время выработки профиля, не сдвигал валика вдоль его оси, на валике имеется кольцеобразный выступ М (фиг. 1 и 5), которым валик упирается в борт плиты А, так что край плиты служит, при катании валика по плите, как бы.; рельсом. После нарезки правильного профиля на том и другом конце пачки резцов, пачка снимается с валика и переносится на вертикальный фрезерный станок, где один бок пачки А (фиг. 3) обрабатывается строго параллельным плоскости симметрии ОК. одного профиля, а другой бок Б-плоскости симметрии OJf другого профиля; надрезы М,Н (фиг. 3) между профилем и боком пачки показывает, какой бок какому профилю соответствует при установке резца. Для вышеуказанной обработки боков пачки, на столе вертикального фрезерного станка закрепляют плиту В (фиг. 3), верхняя плоскость которой проходится отделочной стрзжкой на том же станке; в плиту вставляется цилиндрическая пробка Д, выступающая часть пробки обтачивается точно по диаметру отверстия, которое служило для закрепления пачки резцов на оси валика, причем эта обточка ведется резцом Е, закрепленным в державке на шпинделе станка; ось пробки, на которую будет надета пачка резцов, будет, таким образом, точно совпадать с осью шпинделя. Затем в том же шпинделе закрепляется шпилька П (фиг. 3), конец которой обтачивается резцом С, закрепленным на столе фрезерного станка; установка этого резца должна быть такова, чтобы при работе его стол нужно было двигать только в двух направлениях: немного в вертикальном, чтобы пройти конец шпильки по высоте и в горизонтальном, вдоль продольных направляющих стола, чтобы плоскость осей шпильки и отодвинутой пробки были строго параллельны продольным направляющим стола; передвижение же стола в поперечном направлении отнюдь не должно иметь места при этих операциях. Когда конец щпильки обточен достаточно для того, чтобы войти в выработанный профиль пачки резцов, пачка

Р (фиг. 3) надевается своим отверстием на пробку Д вышеуказанными движениями стола подводится к шпильке так, чтобы последняя плотно уперлась в бока профиля, и в таком положении прочно закрепляется на столе. Теперь можно передвинуть стол в поперечном направлении и пройти начисто цилиндрическим фрезером Т (фиг. 3) бок Б пачки резцов, и полученная при этом плоскость будет строго параллельна плоскости симметрии соответствующего профиля. Точно так же обрабатывается и другой бок пачки резцов А, соответствующий профилю на другом конце пачки. После всех упомянутых выше операций пачка разбирается и резцы закаливаются; тонкая пластинка, предназначенная для контрольного шаблона, остается некаленой. Этой операцией изготовление фасонных резцов заканчивается, после чего их затачивают путем шлифовки плоских пластинок.

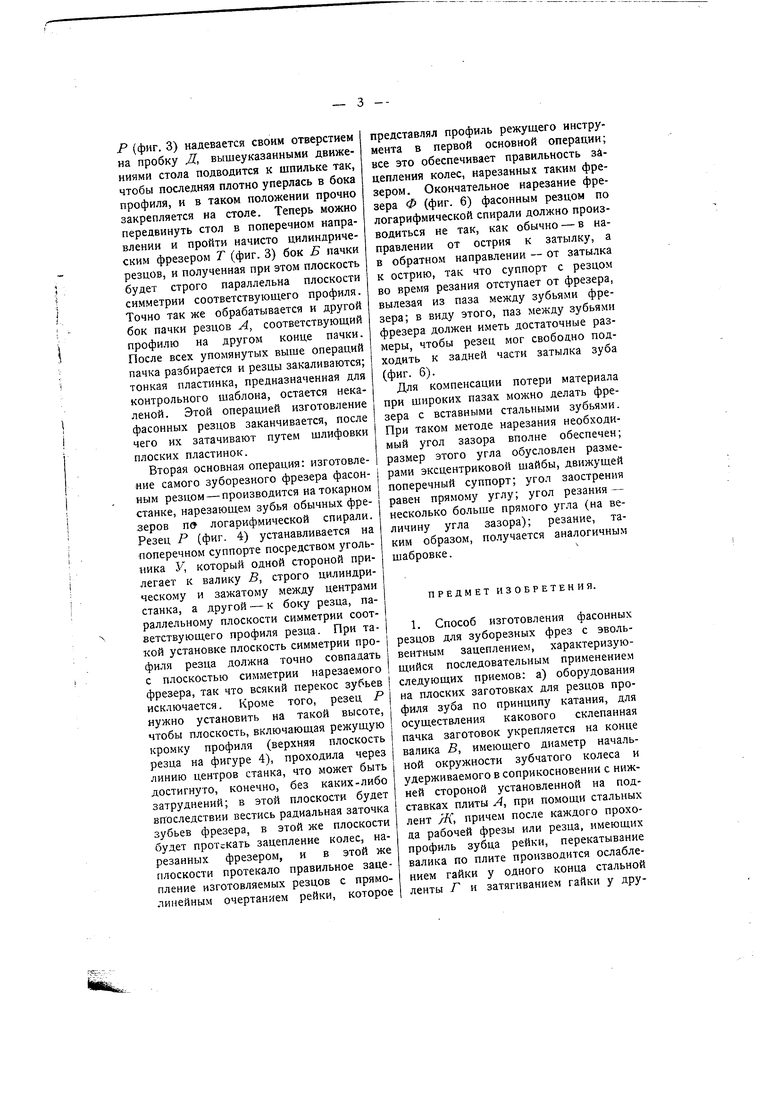

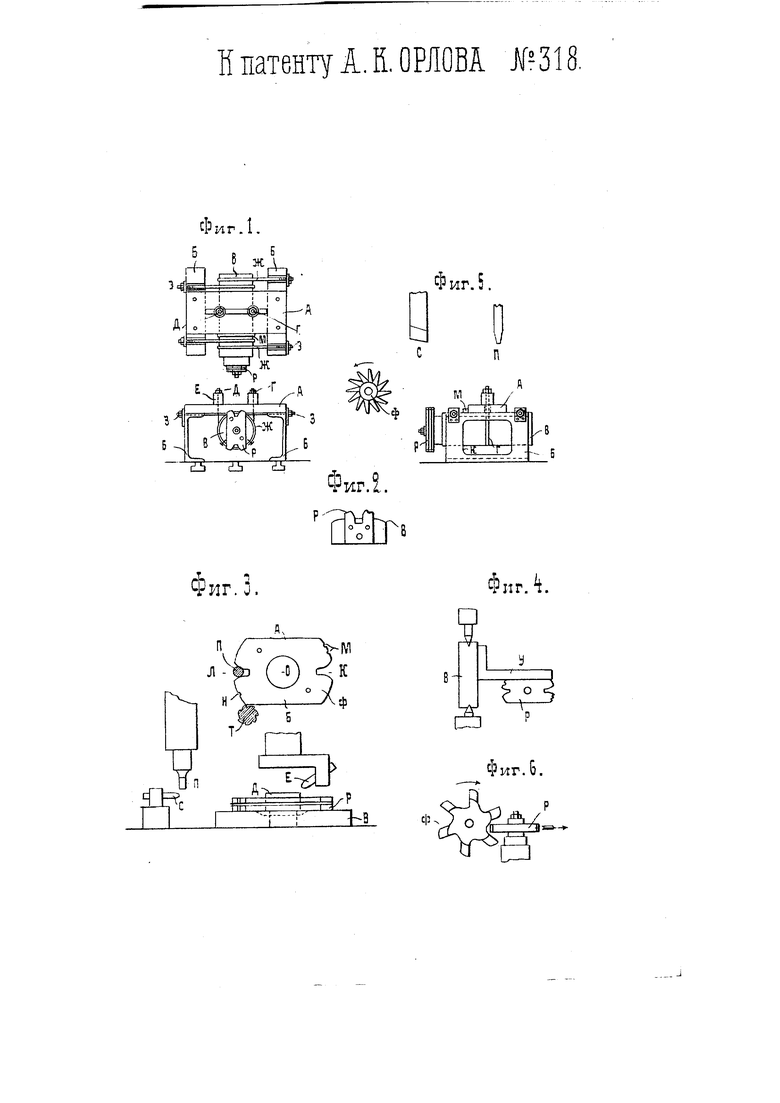

Вторая основная операция: изготовление самого зуборезного фрезера фасонным резцом - производится на токарном станке, нарезающем зубья обычных фрезеров п логарифмической спирали. Резец Р (фиг. 4) устанавливается на поперечном суппорте посредством угольника У, который одной стороной прилегает к валику В, строго цилиндрическому и зажатому между центрами станка, а другой - к боку резца, параллельному плоскости симметрии соответствующего профиля резца. При такой установке плоскость симметрии профиля резца должна точно совпадать с плоскостью симметрии нарезаемого фрезера, так что всякий перекос зубьев исключается. Кроме того, резец Р нужно установить на такой высоте, чтобы плоскость, включающая режущую кромку профиля (верхняя плоскость резца на фигуре 4), проходила через линию центров станка, что может быть достигнуто, конечно, без каких-либо затруднений; в этой плоскости будет впоследствии вестись радиальная заточка зубьев фрезера, в этой же плоскости будет протекать зацепление колес, нарезанных фрезером, и в этой же Г1лоскости протекало правильное зацепление изготовляемых резцов с прямолинейным очертанием рейки, которое

представлял профиль режущего инструмента в первой основной операции; все это обеспечивает правильность зацепления колес, нарезанных таким фрезером. Окончательное нарезание фрезера Ф (фиг. 6) фасонным резцом по логарифмической спирали должно производиться не так, как обычно - в направлении от острия к затылку, а в обратном направлении - от затылка к острию, так что суппорт с резцом во время резания отступает от фрезера, вылезая из паза между зубьями фрезера; в виду этого, паз между зубьями фрезера должен иметь достаточные размеры, чтобы резец мог свободно подходить к задней части затылка зуба (фиг. 6).

Для компенсации потери материала при широких пазах можно делать фрезера с вставными стальными зубьями. При таком методе нарезания необходимый угол зазора вполне обеспечен; размер этого угла обусловлен размерами эксцентриковой шайбы, движущей поперечный суппорт; угол заострения равен прямому углу; угол резания - несколько больше прямого угла (на величину угла зазора); резание, таким образом, получается аналогичным щабровке.

ПРЕДМЕТ ИЗОБРЕТЕНИЯ.

1. Способ изготовления фасонных резцов для зуборезных фрез с эвольвентным зацеплением, характеризующийся последовательным применением следующих приемов: а) оборудования на плоских заготовках для резцов профиля зуба по принципу катания, для осуществления какового склепанная пачка заготовок укрепляется на конце валика В, имеющего диаметр начальной окружности зубчатого колеса и удерживаемого в соприкосновении с нижней стороной установленной на подставках плиты А при помощи стальных лент Ж, причем после каждого прохода рабочей фрезы или резца, имеющих профиль зубца рейки, перекатывание валика по плите производится ослаблением гайки у одного конца стальной ленты Г и затягиванием гайки у яруroro конца (фиг. 1 и 2) и б) отделки на вертикальном фрезерном станке боковых плоскостей на резцах, при чем, для обозначения правильности установки, пачка резцов надевается центральным отверстием на пробку Д (фиг. 3) на плите В, обточенную от шпинделя станка и в фасонный вырез резцов вводится шпилька //, установленная в шпинделе станка и обточенная резцом, закрепленным на столе станка, и

2. Способ спускания затылков на зуборезных фрезах при помощи фасонных резцов, изготовляемых по способу, охарактеризованному в п. 1, отличающийся тем (фиг. 4), что поворачивание фрезе сообщается в таком направлении, чтобы резец работал сзади зуба к его острию.

и патенту 1. R. ОРЛОВА №318.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Зуборезная головка | 1983 |

|

SU1121111A1 |

| Устройство для нарезки спиральных зубьев конических колес на токарных или фрезерных станках | 1948 |

|

SU84917A1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| АВТОМАТ ДЛЯ КОПИРОВАЛЬНОГО ГРАВИРОВАНИЯ | 1948 |

|

SU85361A1 |

| Резец-летучка | 1958 |

|

SU125113A1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| Приспособление к зубофрезерному станку для снятия заусенцев с зубьев цилиндрических колес | 1985 |

|

SU1316759A1 |

| Способ изготовления зубчатых колес | 1991 |

|

SU1816574A1 |

Авторы

Даты

1924-09-15—Публикация

1921-09-19—Подача