Изобретение касается лопасти, основные элементы которой выполнены из композиционного материала высокой прочности, представляющего собой матрицу жесткости из синтетической смолы, армированную минеральными или органическими волокнами.

Такая лопасть предназначается преимущественно дм оборудования многолопастного винта изменяемого шага с индивидуально съемными лопастями, в частности хвостового винта, предпочтительно снабженного обтекателем, вертолета.

Изобретение касается также способа производства таких лопастей.

Из французских патентов N 2542695 и 2616409 известны подобные лопасти, содержащие:

- жесткую оболочку из композиционного материала обтекаемой формы, протяженную в направлении размаха лопасти, конец которой, обращенный к втулке винта, представляет собой комель лопасти, причем указанная оболочка содержит, по меньшей мере, один слой армирующих волокон, связанных придающей жесткость матрицей из синтетической смолы,

- по меньшей мере, один лонжерон, по меньшей мере, часть которого размещена внутри оболочки в ее продольном направлении и который содержит по меньшей мере один композиционный пучок непрерывных однонаправленных волокон, связанных придающей жесткость матрицей из синтетической смолы, и

- по меньшей мере, один элемент заполнения, размещенный внутри оболочки между этой последней и, по меньшей мере, одним лонжероном. Кроме того, в примере выполнения лопасти, описанном во французском патенте N 2616409, каждый элемент заполнения также представляет собой деталь из композиционного материала с армирующими волокнами, связанными матрицей жесткости из синтетической смолы.

Для обеспечения возможности индивидуального демонтажа лопасти изменяемого шага, каждая лопасть по вышеуказанным патентам содержит крепежную часть, испытывающую деформацию кручения относительно оси, по существу параллельной продольной оси лопасти, с помощью которой лопасть крепится ко втулке винта.

Эта крепежная часть содержит, по меньшей мере один композиционный пучок связанных волокон, испытывающий деформации удлинения и кручения, который является продолжением в продольном направлении, за, пределами оболочки, по меньшей мере, одного такого пучка, по меньшей мере, одного лонжерона, проходя сквозь трубчатый комель лопасти, при этом конец работающего на кручение пучка крепежной части, противоположный по отношению к оболочке лопасти, выполнен в виде петли, огибающей катушку, съемно крепящуюся ко втулке винта болтом.

Кроме того, трубчатый комель лопасти содержит муфту, выполненную из металла или из композиционного материала, каждый из осевых концов которой снабжен снаружи хомутиком, причем хомутики являются коаксильными и позволяют устанавливать с возможностью поворота комель лопасти в двух коаксиальных отверстиях, выполненных в двух стенках втулки винта, причем муфта, кроме того, содержит между двумя указанными хомутиками рычаг управления шагом, радиально выступающий наружу и шарнирно связанный с устройством общего управления шагом лопастей. Внутри муфты комель лопасти частично состоит из продолжений слоев связанных смолой волокон, составляющих жесткую оболочку лопасти, в некоторых случаях, из продолжений слоев армирующих связанных синтетической смолой волокон, специально предназначенных для упрочнения прикомлевой части оболочки лопасти, и частично из элементов заполнения и/или слоев ткани из волокон или слоев связанных синтетической смолой волокон для упрочнения комля лопасти.

В обоих вышеуказанных патентах все элементы из композиционного материала, а именно оболочка лопасти, лонжерон или лонжероны, крепежная часть, по меньшей мере, частично трубчатый комель лопасти и в некоторых случаях элемент или элементы заполнения выполнены из композиционных материалов на основе органических полимеризуемых матриц, состоящих из термоотверждаемых синтетических смол, например эпоксидных. Армирующие волокна этих композиционных материалов в каждой лопасти могут быть разных видов, обычно это стекловолокно, угольное или арамидное волокно, и кроме того, такие лопасти могут содержать отдельные элементы заполнения, состоящие из синтетических материалов, не являющихся композиционными, например из пенополиуретана.

Эти особенности являются причиной ряда недостатков, бывает, что для одной и той же лопасти приходится использовать несколько видов термоотверждаемых смол, каждая из которых сочетается с отдельным видом армирующих волокон и в некоторых случаях - с элементами из некомпозиционных синтетических материалов. Однако необходимо соблюсти условие взаимной совместимости указанных термоотверждаемых смол.

При этом необходимо учесть, что указанные термоотверждаемые матрицы под действием температуры и/или времени подвержены химическому превращению - полимеризации. Эта реакция создает модификацию молекулярной решетки, которая становится трехмерной, неплавящейся и необратимой. Во время этого термического процесса эти термоотверждаемые матрицы проходят через три последовательных состояния: жидкость, гель, твердая фаза. Детали на основе термоотверждаемых матриц принимают свою окончательную форму в процессе роста температуры непосредственно перед превращением матрицы в гель. Например, в случае матрицы класса полимеризации при 180oC это состояние наступает приблизительно при 160oC. Выше этого порога матрица становится твердой, деталь уже приняла окончательную форму. Это состояние необратимо.

Этот необратимый характер полимеризации и невозможность расплавить матрицу служат причиной многих недостатков и сложностей промышленного производства лопастей: высокий процент отходов при технологии, использующей подобный вид полимеризации, сложность осуществления таких способов и большая продолжительность процесса, при этом лопасти, получаемые по такой технологии, не всегда имеют желаемые размерные характеристики.

Из-за необратимости полимеризации становится невозможным повторное использование в процессе отходов, а проведение ремонтных операций, имеющих целью приведение таких лопастей к стандартным размерам, если и возможно в целом, отличается трудоемкостью, дороговизной и сложностью. Химическая реакция полимеризации может явится причиной выделения токсичных газов, а реагентный характер получаемого продукта создает проблемы предельного срока и условий хранения этого продукта. Наконец, известно, что композиционные материалы с термоотверждаемой матрицей обладают средней усталостной прочностью, средней ударной прочностью, жаростойкостью и стойкостью к влажному старению.

В основу изобретения положена задача устранения недостатков, свойственных известным лопастям, создания сменных лопастей большей надежности при снижении стоимости производства, а также лопасти, конструкция которой и выполнение трубчатого корня лопасти были бы предельно упрощены по сравнению с примерами, описанными в патенте Франции N 2616409.

Для достижения этого эффекта в настоящем изобретении предлагается лопасть типа, описанного во французском патенте N 2616409, отличающаяся тем, что смола матриц оболочки лопасти, каждого элемента заполнения и каждого пучка волокон каждого лонжерона представляет собой термопластичную смолу, обеспечивающую сборку и сцепление между собой оболочки, размещенной внутри оболочки части каждого лонжерона и каждого элемента заполнения.

Детали на основе термопластичных матриц принимают свою окончательную форму в момент плавления матрицы, в диапазоне температур приблизительно на 20oC ниже собственно температуры плавления. При охлаждении матрица возвращается в свое первоначальное твердое состояние, а деталь сохраняет свою окончательную форму. Этот процесс обратим.

Превращение композиционных материалов с термопластичной матрицей простым плавлением или размягчением матрицы при нагреве и без химического изменения позволяет получить гораздо большую производительность при изготовлении лопастей с использованием таких материалов. Это тем более верно, что полимеризация, которой подвергаются композиционные материалы с термоотверждаемой матрицей после соединения волокон с матричным материалом и укладки в форму, согласно способу, описанному в двух вышеуказанных патентах, может длиться от 4 до 90 ч в зависимости от вида и/или толщины композиционного материала. Напротив, композиционные материалы с термопластичными матрицами, превращение которых происходит без каких бы-то ни было химических и экзотермических реакций, независимо от их толщины, могут быть получены быстро, их превращение обратимо, изделия из них получаются элементарным способом, который в наиболее упрощенном изложении заключается в нагреве этих композиционных материалов с целью расплавить матрицу, прессовании указанных композиционных материалов с целью их уплотнения и/или придания им нужной формы, и затем их охлаждения для отверждения матрицы.

Указанные термопластичные композиционные материалы могут подвергаться превращению с большой скоростью. Обратимость превращений указанных материалов обеспечивает возможность ремонтных операций, заключающихся в разогреве и повторном формовании лопастей с отклонениями, например размеров, от технических условий, а также возможность повторного использования отслуживших материалов. Благодаря этому снижается количество отходов. Кроме того, матрица способна слипаться сама с собой в нагретом состоянии.

Это свойство особенно выгодно, так как оно позволяет не только осуществлять исправление (ремонт) отдельных участков лопасти, но так же, как поясняется ниже, изготавливать лопасти способом, согласно которому осуществляют сборку элементарных составных деталей лопасти, полученных предварительно с помощью разнообразных технологий превращения и сборки (уплотнение, штамповка, прессование и формовка пултрузией (экструдирование вытягиванием)) путем расплавления матрицы и под давлением из полуфабрикатов, из композиционных материалов с термопластичными матрицами, имеющихся в продаже.

Кроме того, отсутствие химической реакции и экзотермической реакции позволяет освободиться от проблем кондиционирования воздуха в цехах по производству лопастей и их составных деталей, а также от проблем складирования и предельных сроков хранения соответствующих материалов.

Все эти факторы способствуют снижению стоимости производства и эксплуатации лопастей. Для изготовления лопастей согласно изобретению выгодно использовать термопластичную смолу, представляющую собой полиэфир - эфир - кетоновую смолу (PEEK), и армирующие волокна, а именно волокна для оболочки, для лонжерона или лонжеронов, и для элемента или элементов заполнения, выбирают из угле- или стекловолокна, но в предпочтительном варианте все они однородны и, в частности, представляют собой углеволокно.

Таким образом, предпочтительно использовать термопластичный композиционный материал "PEEK/углерод", который по сравнению с термоотверждаемым композиционным материалом лопастей, изготовленных по известной технологии, обладают, кроме того, тем преимуществом, что они отличаются хорошими механическими характеристиками в статике, имеют лучшую усталостную прочность, меньшую чувствительность к повреждениям и хорошую стойкость к погодным условиям, в частности, по отношению к влажному старению, высокой жаростойкостью и ударной прочностью.

Кроме того, выбор матрицы PEEK позволяет получить хороший показатель сопротивления ползучести и улучшает усталостную прочность, которая, по меньшей мере, вдвое выше, чем усталостная прочность других термопластичных матриц с высокими рабочими характеристиками, известных ранее и используемых для композиционных материалов, предназначенных для других применений.

Выбор в качестве матрицы только смолы PEEK и армирующих волокон только из углерода, или, при необходимости, только из стекловолокна для изготовления различных элементов лопасти из композиционного материала позволяет избежать несочетаемости каких-либо элементов на уровне связующих смол и какого бы-то ни было риска несовместимости составляющих деталей, в то время как в лопастях, описанных во французском патенте N 2616409, напротив, каждая из используемых термоотверждаемых смол соответствует типу армирующего волокна: угольного, стеклянного или арамидного, а также одному или нескольким синтетическим материалам, например пенополиуретану, с которым эта смола контактирует.

Таким образом, термопластичные композиционные материалы PEEK/углерод обладают преимуществами при эксплуатации, основанными на улучшенных термомеханических свойствах, и не уступают, а зачастую и превосходят по качеству многие композиционные материалы с термоотверждаемыми матрицами, используемые для изготовления известных лопастей.

Лопасти согласно настоящему изобретению более дешевы в изготовлении и в эксплуатации и более высокого качества, чем известные.

Другим предметом изобретения является способ изготовления вышеописанной лопасти.

В предлагаемом способе изготовления лопасти, обтекаемая оболочка из композиционного материала которой состоит из покрытия верхней плоскости лопасти и покрытия нижней плоскости лопасти слоистого строения, согласно изобретению:

- выполняют каждый из составляющих элементов лопасти из композиционного материала в виде заготовки - предварительно изготовленной элементарной детали,

- заготовки помещают в форму для сборки нагревом под давлением, которая состоит из нижней и верхней частей, имеющих внутренние рабочие полости, которые дополняют друг друга и служат, соответственно, формами для нижней и верхней частей лопасти, при этом заготовки размещают в форме таким же образом, как они должны быть расположены в готовой полости,

- форму закрывают и заготовки нагревают до температуры плавления термопластичной матрицы под давлением, достаточным для того, чтобы обеспечить сплошность термопластичной матрицы между указанными деталями и их соединение плавлением под давлением,

- охлаждают форму для обеспечения застывания термопластичной матрицы и отверждения всего блока собранных таким образом заготовок,

- полученную таким образом лопасть вынимают из формы, и

- путем приклеивания или насадки в нагретом состоянии насаживают кольца на муфту комлевой части лопасти, которая сама насаживается и закрепляется на комлевой части лопасти, вокруг нее, если только она не выполнена из термопластичного композиционного материала и уже не соединена путем плавления под давлением с другими элементарными деталями лопасти.

Различные элементы, изготовленные заранее литьем под давлением, пултрудированием, штамповкой и уплотнением, могут представлять собой жесткие элементы с фактурой картона или полужесткие в виде листового материала или пластин без приливов, если возможно, из термопластичных композиционных полуфабрикатов, имеющихся в продаже, таких, как например, ткани или нетканые полотна из непрерывных или длинных однонаправленных стеклянных или, что предпочтительно, угольных волокон, связанных термопластичной смолой, предпочтительно смолой PEEK, или из пластин, полученных наложением и спрессовыванием нескольких слоев такой ткани или такого нетканого полотна, или из гранулированного композиционного материала, представляющего собой сухие гранулы коротких угольных волокон в термопластичной матрице из смолы PEEK, инжектируемого при расплавленной матрице.

В дальнейшем изобретение поясняется описанием вариантов его выполнения со ссылкой на сопровождающие чертежи, на которых:

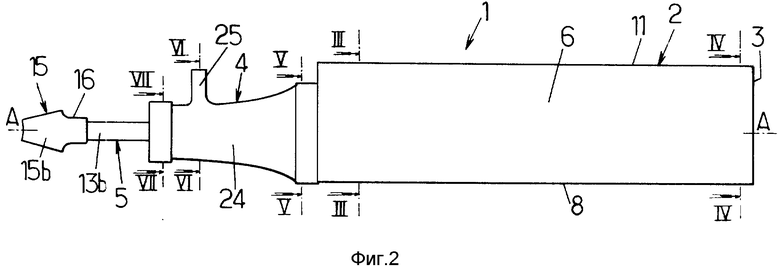

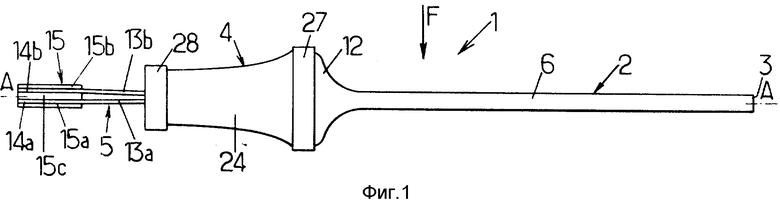

фиг. 1 изображает вид сбоку лопасти для многолопастного хвостового вертолетного винта с изменением шага в обтекателе;

фиг. 2 - вид в плане по стрелке F на фиг. 1 этой лопасти;

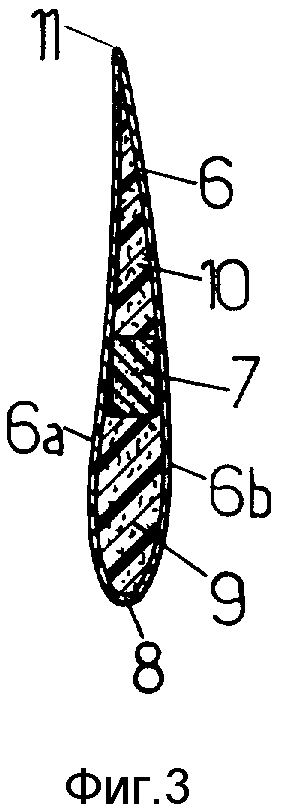

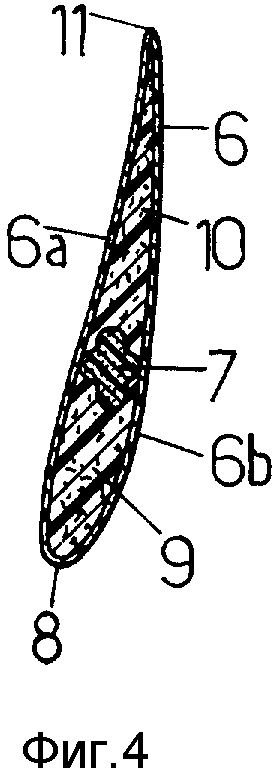

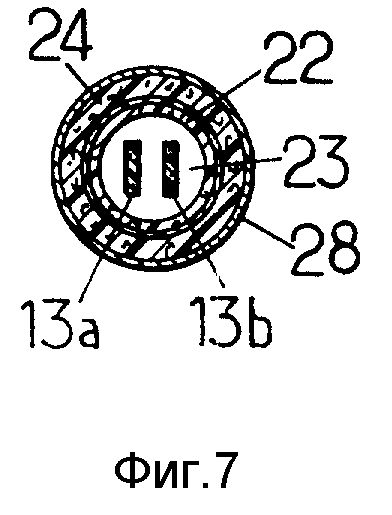

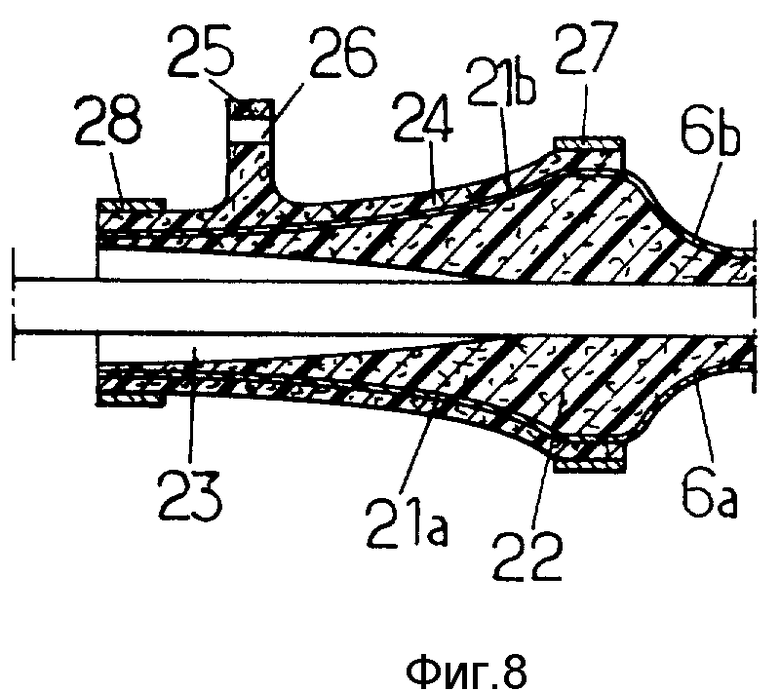

фиг. 3, 4, 5, 6, 7 - поперечные разрезы, соответственно III-III, IV-IV, V-V, VI-VI и VII-VII на фиг. 2;

фиг. 8 - разрез по оси комлевой части лопасти по фигурам 1 и 2;

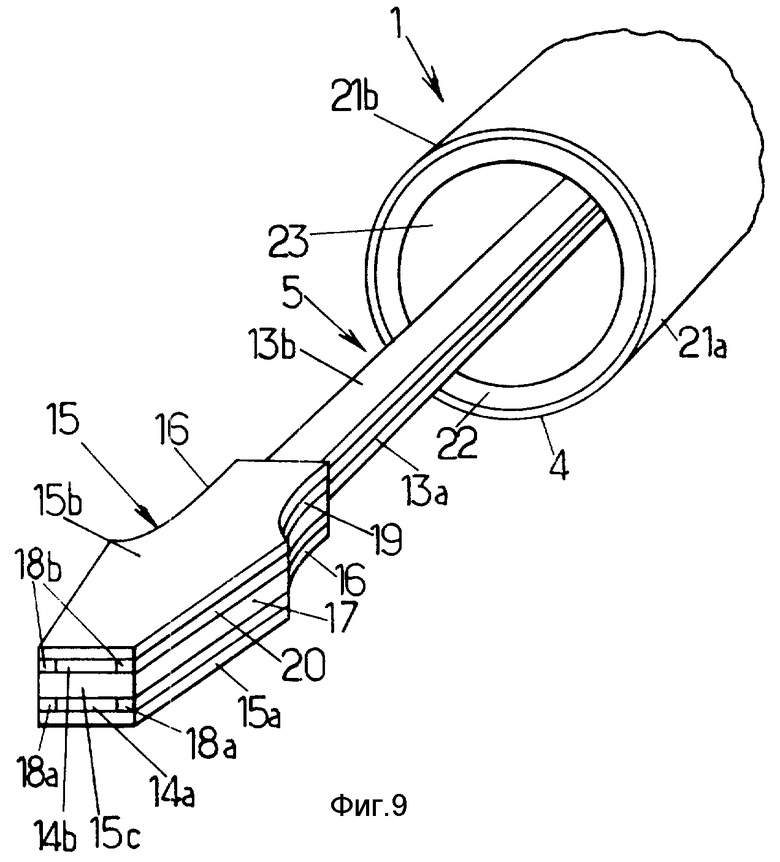

фиг. 9 - частичный вид в перспективе комля лопасти, крепежной ее части и крепежной детали слоистого строения лопасти по фиг. 1 и 2;

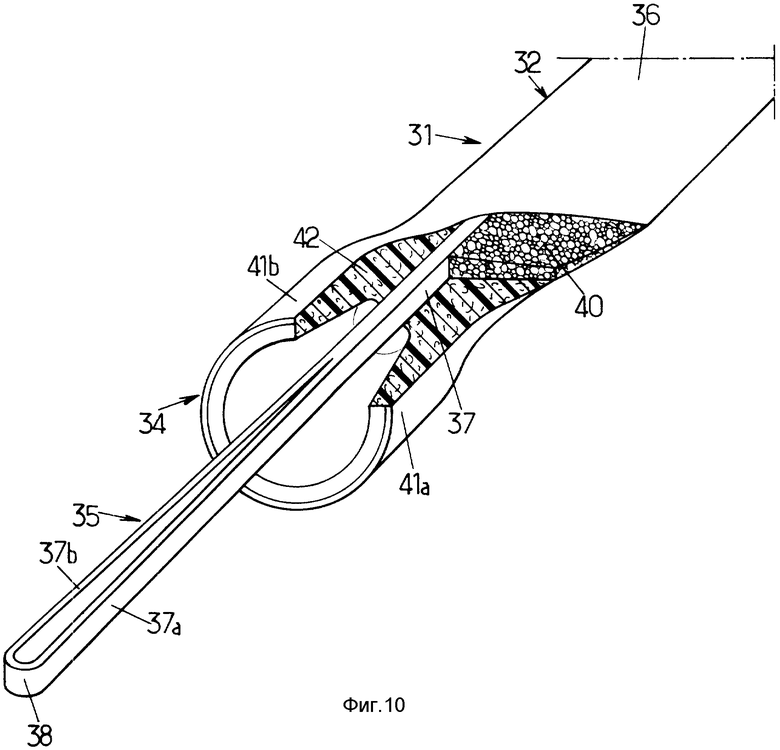

фиг. 10 - вид, аналогичный фиг. 9, варианта осуществления, согласно которому лонжерон модифицирован так, что его крепежная часть представляет собой петлю вместо слоистой крепежной части;

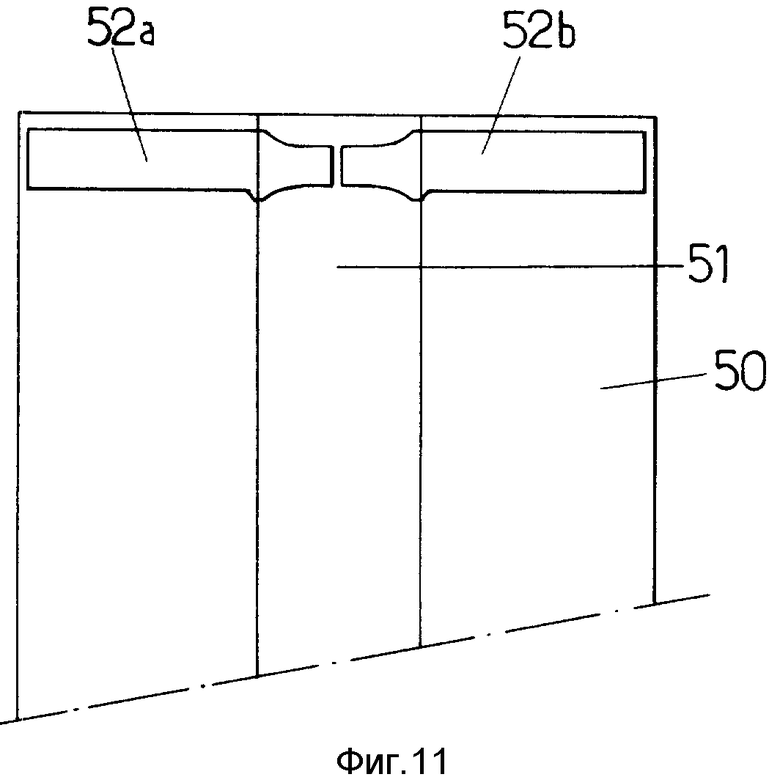

фиг. 11 - вид в плане заготовки, представляющей собой спрессованную пластину, в которой вырезаны панели нижнего и верхнего покрытий, составляющих обтекаемую оболочку лопасти по фиг. 1 - 9;

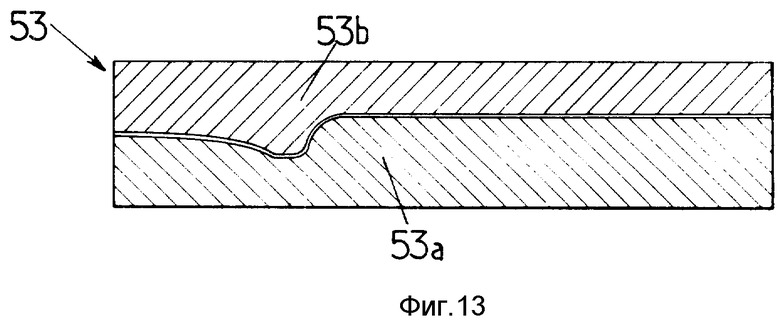

фиг. 12 и 13 - два этапа получения штамповкой верхних и нижних частей оболочки;

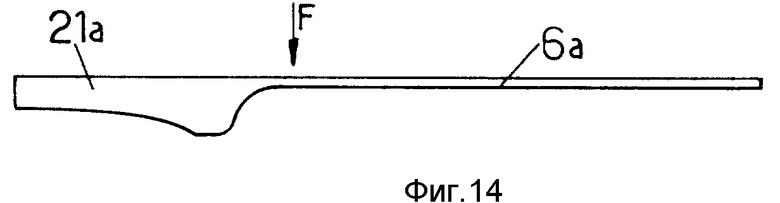

фиг. 14 - полученная штамповкой часть оболочки лопасти, вид сбоку;

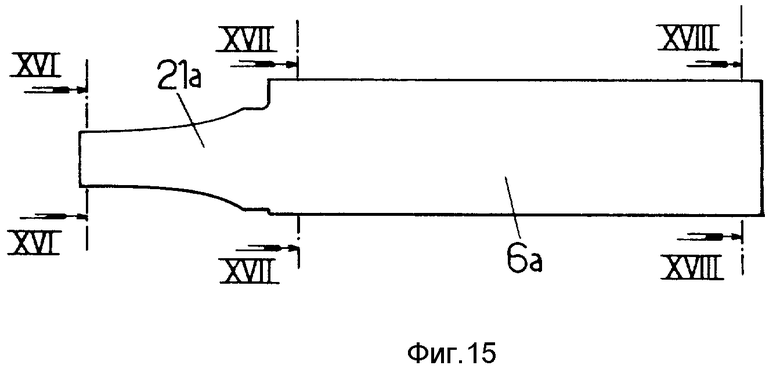

фиг. 15 - вид в плане этой части оболочки, по стрелке F на фиг. 14;

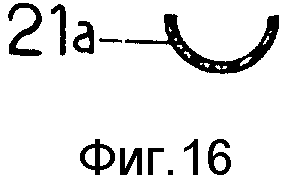

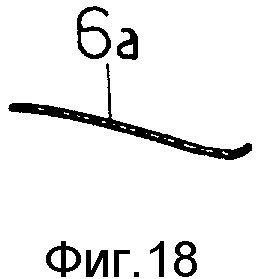

фиг. 16, 17 и 18 - поперечные разрезы, соответственно, по XVI-XVI, XVII-XVII, XVIII-XVIII на фиг. 15;

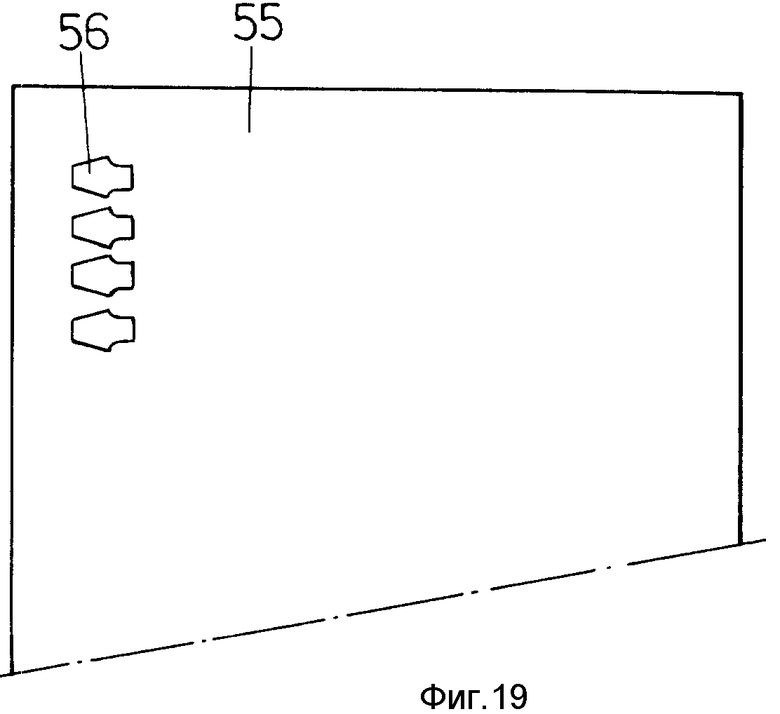

фиг. 19 - в плане заготовка, представляющая собой прессованную пластину, в которой вырезаны слоистые элементы слоистой крепежной части лопасти по фиг. 1 - 8;

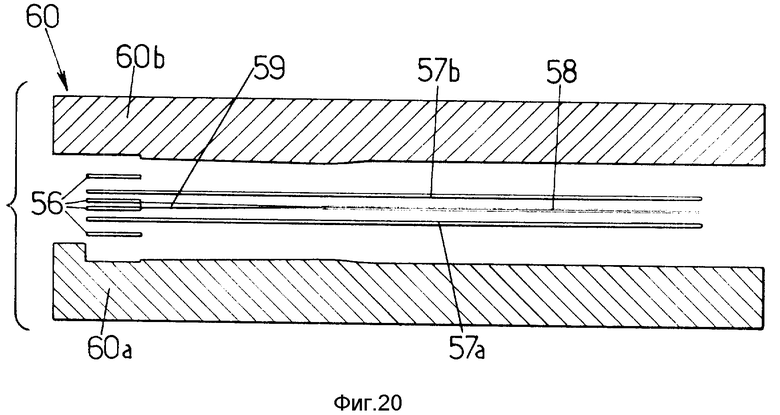

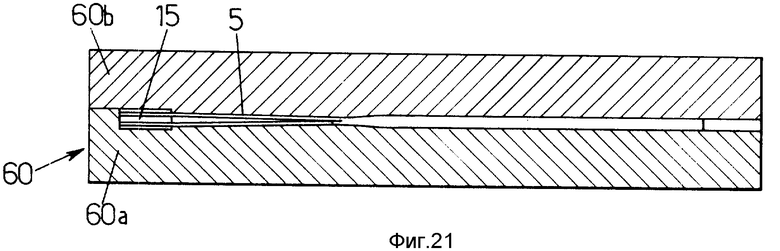

фиг. 20 и 21 - этапы изготовления лонжерона со слоистой частью лопасти по фиг. 1 - 9;

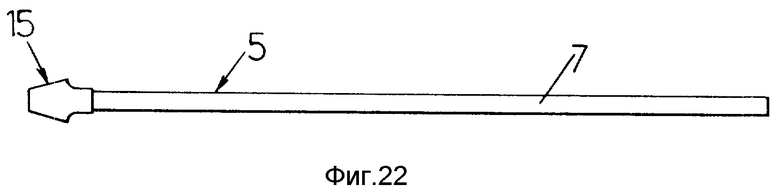

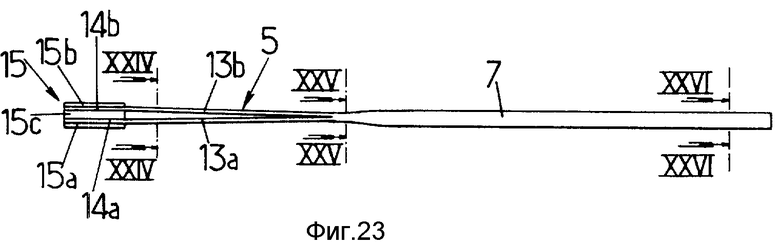

фиг. 22 и 23 - в плане и сбоку изготовленный лонжерон,

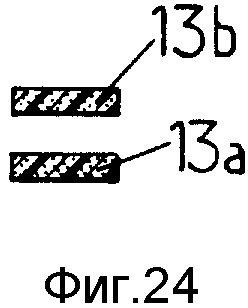

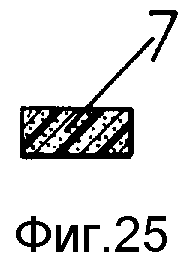

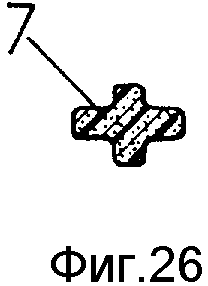

фиг. 24, 25 и 26 - поперечные разрезы соответственно по XXIV, XXV-XXV и XXVI-XXVI на фиг. 23;

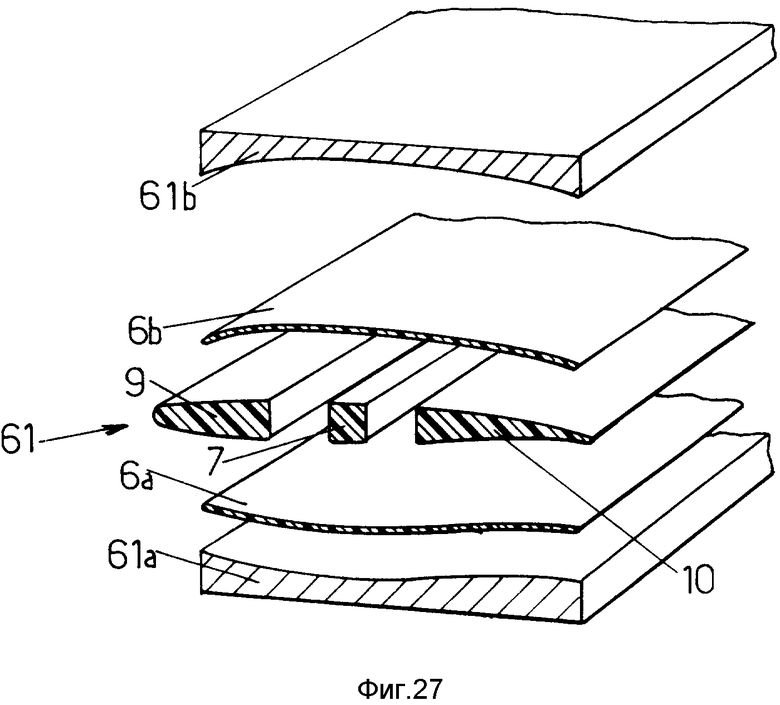

фиг. 27 - порядок укладки в форму составляющих лопасть деталей, выполненных из термопластичного композиционного материала, для полости, показанной на фиг. 1 - 9 и изготавливаемой из предварительно полученных заготовок.

Лопасть 1 по фиг. 1 - 9 состоит из рабочей или профилированной части 2, продолжением которой служит со стороны, противоположной концу 3 лопасти, комлевая часть 4 трубчатой формы, через которую проходит крепежная часть 5, с помощью которой лопасть 1 соединяется со втулкой винта (не показано) и которая состоит из выступающей наружу из рабочей части 2 лопасти части лонжерона 7, проходящего по всему размаху лопасти 1.

В своей рабочей части 2 лопасть 1 содержит: жесткую оболочку 6, имеющую желаемую аэродинамическую форму и длина которой равна размаху лопасти, лонжерон 7, прямолинейная часть которого размещена в продольном направлении лопасти, внутри ее оболочки 6, лонжерон по существу центрирован по продольной оси A-A лопасти 1, которая является осью изменения шага лопасти и располагается приблизительно на расстоянии 40% хорды лопасти от передней кромки 8 лопасти; передний элемент заполнения 9, размещенный внутри оболочки 6 между лонжероном 7 и передней кромкой 8 лопасти, и задний элемент заполнения 10, размещенный внутри оболочки 6 между лонжероном 7 и задней кромкой 11 этой лопасти.

В своей рабочей части 2 лопасть может также содержать оковку (не показана) из титана или нержавеющей стали для защиты передней кромки 8 лопасти.

Часть лонжерона, размещенная внутри оболочки 6, имеет по существу прямоугольное поперечное сечение, наибольшая сторона которого расположена по хорде лопасти или по существу находится в плоскости вращения лопасти и перпендикулярна оси продольной оси A-A, и это - по меньшей мере в той части лонжерона, которая соседствует с комлевой частью 4 лопасти (см. фиг. 3 и 5), хотя эта часть лонжерона 7 может иметь прямоугольное сечение до самого конца 3 лопасти.

Однако, как это показано на фиг. 4, по меньшей мере, вблизи конца 3 лопасти лонжерон имеет крестообразное сечение. Так как оболочка 6 состоит из покрытия нижней плоскости 6a и покрытия верхней плоскости 6b лопасти, располагающихся от передней кромки 8 лопасти до задней кромки 11, крестообразное поперечное сечение лонжерона 7 позволяет стабилизировать части оболочки 6a и 6b по двум крайним поверхностям лонжерона 7, располагающимся непосредственно против этих частей оболочки 6a и 6b, при сборке плавлением под давлением разных составляющих деталей лопасти, как это описано ниже со ссылками на фиг. 27.

Как при прямоугольном сечении, так и при крестообразном лонжерон 7 не закручивается по размаху лопасти ни вокруг оси изменения шага A-A, что очень благоприятно сказывается при его изготовлении и позволяет придавать ему необходимую жесткость. Напротив, профилированное сечение частей оболочки 6a и 6b, а также переднего 9 и заднего 10 элементов заполнения плавно закручивается вокруг оси A-A лопасти, определяя для нее желаемый закон закручивания от участка рабочей части 2, прилегающего к корневой части 4 лопасти к концу 3 лопасти, как показано на фиг. 3 и 4. Таким образом легко задается угол установки лопасти относительно плоскости вращения винта.

Каждая часть 6a и 6b оболочки имеет слоистое строение и состоит от внутренней до наружной поверхностей оболочки 6 из набора из двух слоев нетканых полотен из непрерывных однонаправленных угольных волокон, ориентированных по существу по продольной оси A-A и связанных матрицей из полиэфир-эфир-кетона, называемого обычно смолой PEEK, и одного слоя ткани из угольных волокон, связанных этой же смолой PEEK, в которой нити основы и утка направлены по существу под углом в 45oC по отношению к продольной оси лопасти. Смола PEEK представляет собой термопластичный полимер ароматической структуры кристаллического строения, содержащий мало атомов водорода, с температурой стеклования приблизительно 150oC и температурой плавления порядка 390oC.

В качестве варианта выполнения каждая часть 6a и 6b оболочки может представлять собой набор, содержащий более одного слоя ткани из угольного волокна, наложенного на два слоя нетканого полотна из однонаправленных угольных волокон. Каково бы ни было число волокнистых слоев, образующих слоистый набор каждой части 6a, 6b оболочки, совокупность этих слоев связана отвержденной смолой PEEK, образуя коробчатую структуру, которая вместе со своим заполнением обеспечивает сопротивление кручению лопасти 1.

Передний 9 и задний 10 элементы заполнения представляют собой, каждый, полученный пултрудированием профиль из непрерывных однонаправленных угольных волокон, ориентированных по существу параллельно продольной оси A-A и тоже связанных смолой PEEK.

Лонжерон 7 состоит из одного композиционного протяженного пучка или одной пряди угольных волокон, непрерывных и однонаправленных, ориентированных вдоль оси A-A и тоже связанных смолой PEEK. Этот пучок размещается внутри оболочки 6 и сформирован в виде протяженной пластины со сплошным сечением, имеющим, как уже говорилось, прямоугольную или крестообразную форму на более или менее длинном участке, со стороны конца 3 лопасти, но на участке, прилегающем к комлевой части 4 лопасти, эта пластина всегда имеет только прямоугольное сечение.

Верхней и нижней поверхностями этого пучка лонжерон 7 жестко связан либо непосредственно, либо через однородные с ним элементы заполнения 9 и 10 с оболочкой 6, в которой он расположен. Этот пучок волокон выходит по оси за пределы оболочки 6, проходя через трубчатую комлевую часть 4 лопасти, и образует своим участком, выступающим из профилированной части оболочки 2,крепежную часть 5 этой лопасти.

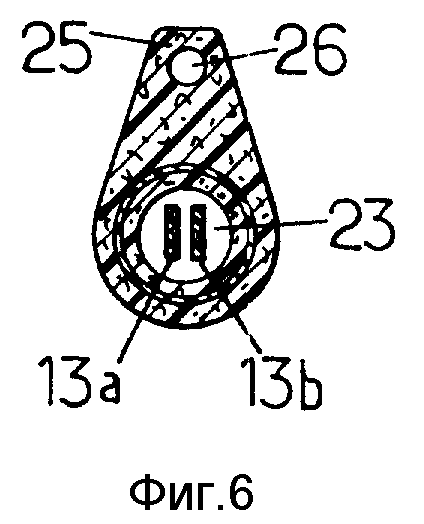

На уровне переходной зоны, где оболочка 2 сопрягается с комлевой частью 4, являющейся ее продолжением по оси, этот пучок разделяется на два равных пучка 13a и 13b, каждый из которых также сформирован в виде пластины прямоугольного сечения, постепенно расходящуюся между собой в направлении, перпендикулярном большей стороне своих сечений и большей стороне сечения прямоугольной части лонжерона 7 в оболочке 6.

На осевом конце крепежной части 5, противоположном комлевой части 4 лопасти, оба пучка 13a и 13b этой крепежной части 5 лопасти имеют, каждый, торцевой участок соединения 14a или 14b, параллельный торцевому соединительному участку другого пучка 13a или 13b и служащий для жесткого соединения каждого пучка в общей для них слоистой крепежной детали 15, которая служит для крепления крепежной части 5 лопасти ко втулке винта (не показано).

Оба соединительных пучка 13a и 13b лопасти, направленных в продолжение, по длине, оболочки 6 и той части лонжерона 7, которая находится внутри этой оболочки, имеют таким образом ту же композиционную структуру, что и внутренняя часть лонжерона 7, с которой они составляют одно целое, и каждый из пучков 13a и 13b работает на кручение относительно своей продольной оси, так что сама крепежная часть 5 работает на кручение относительной продольной оси A-A.

Подобная лопасть, в которой ее крепежная часть состоит из нескольких протяженных и работающих на кручение композиционных пучков, торцевые участки связи со втулкой которых жестко связаны с одной и той же слоистой крепежной деталью, для соединения со втулкой винта, конструкция которой предусматривает средства для удержания подобной слоистой крепежной детали, более точно описана в вышеуказанной, связанной с настоящей, заявке заявителя, к которой следует обратиться, для уточнения выполнения слоистой крепежной детали, а также конструкции втулки и крепления слоистой детали на втулке.

Напомним, что слоистая крепежная деталь 15 содержит нижний слоистый элемент 15a, верхний слоистый элемент 15b и слоистую вставку 15c, расположенные по вертикали друг над другом таким образом, что торцевой участок 14a нижней пластины 13a зажат между нижним 15a и промежуточным 15c слоистым элементами, образуя "сэндвич", торцевая часть 14b верхней пластины 13b вставлена образуя "сэндвич" между промежуточным 15c и верхним 15b слоистыми элементами. Каждый из слоистых элементов 15a, 15b и 15c состоит из наслоения нескольких слоев ткани из угольных волокон, связанных смолой PEEK, основные и уточные нити которой направлены по существу под углом в 45oC по отношению к продольной оси пластины 13a или 13b, или из наслоения нескольких слоев нетканого полотна из непрерывных однонаправленных угольных волокон, связанных смолой PEEK, причем эти полотна поочередно располагаются крест-накрест так, что однонаправленные волокна одного полотна по существу перпендикулярны однонаправленным волокнам соседних с ним полотен, причем эти полотна ориентированы таким образом, что непрерывные однонаправленные волокна разных полотен направлены по существу под углом в 45oC к продольной оси пучка 13a или 13b.

Например, каждый из нижнего и верхнего слоистых элементов 15a и 15b может состоять из девяти слоев ткани или шестнадцати слоев нетканых полотен, либо также, в качестве варианта, из набора слоев ткани в сочетании со слоями нетканых полотен. Слоистая вставка 15c представляет собой набор однородных слоев ткани и/или слоев нетканого полотна, но его толщина вдвое больше толщины верхнего 15b и нижнего 15a слоистых элементов, при этом слоистая вставка 15c может, например, быть выполнена наложением двух слоистых элементов, таких как нижний элемент 15a или верхний элемент 15b.

Как показано на фиг. 2 и 9, три слоистых элемента 15a, 15b и 15c в плане имеют одинаковую расширяющуюся в боковом направлении по обе стороны торцевых участков 14a и 14b форму, а торцевые элементы 14a и 14b имеют по существу прямоугольную форму на продолжении и на конце пластин 13a и 13b.

Расширяющая по отношению к торцевым участкам 14a и 14b форма каждого слоистого элемента 15a, 15b и 15c ограничена боковыми сторонами этих элементов, выступающих вбок по отношению к торцевым участкам 14a и 14b и имеющих в части каждого слоистого элемента, обращенной к оболочке 6, вогнутую зону 16, при этом вогнутость обращена к оболочке 6 и в поперечном направлении (по бокам) имеется по обе стороны лопасти, тогда как в торцевой части слоистых элементов 15a, 15b, 15c, обращенной в противоположную сторону от оболочки 6, боковые стороны этих слоистых элементов - плоские и сходятся друг к другу, ограничивая в слоистых элементах концевую часть по существу трапецеидальной формы.

Для заполнения пространства, ограниченного двумя соседними выступающими по отношению к торцевым участкам 14a и 14b частями слоистых элементов 5a, 15b и 15c, слоистая крепежная деталь содержит также четыре боковых заполняющих слоистых элемента, из которых два - 18a (см. фиг. 9) прилегают, каждый, к одной из боковых сторон торцевого участка 14a, образуя "сэндвич", будучи вставлены между боковыми выступающими частями нижнего слоистого элемента 15a и слоистой вставки 15c, и два других 18b, прилегают, каждый, к одной из боковых сторон торцевого участка 14b, образуя "сэндвич" с выступающими вбок частями слоистой вставки 15c и верхнего слоистого элемента 15b, между которыми они вставлены.

Слоистые элементы 18a и 18b, заполняющие боковые пустоты, имеют слоистую структуру, аналогичную структуре слоистых элементов 15a, 15b и 15c: они также сделаны из композиционного материала PEEK/углерод и их боковые стороны, противоположные сторонам, которыми они примыкают к торцевым участкам 14a и 14b, имеют, так же, как и боковые стороны слоистых элементов 15a, 15b и 15c вогнутую зону 19, продолжающую вогнутые зоны 16 слоистых элементов 15a, 15b и 15c, и плоскую зону 10, продолжающую плоские зоны 17 и сходящуюся с плоской зоной 20 другого слоистого элемента бокового заполнения, соответственно 18a или 18b.

Жесткое соединение всех слоистых элементов 15a, 15b, 15c, 18a, 18b слоистой крепежной детали 15 с торцевыми участками 14a и 14b обеих пластин 13a и 13b крепежной части 5 лопасти обеспечивается отверждением смолы PEEK, которая связывает все армирующие угольные волокна в слоях нетканых полотен из однонаправленных волокон или ткани, из которых состоят слоистые элементы крепежной детали 15 так же, как и пластины 13a и 13b и их торцевые участки 14a, 14b.

Для упрощения выполнения лонжерона 7, включая его крепежную часть 5, единственный пучок волокон, образующих композиционный материал, из которого выполняется лонжерон 7, образован из двух однотипных пучков, каждый из которых представляет собой пластину, состоящую из нескольких наложенных друг на друга полотен из непрерывных угольных волокон, ориентированных по оси A-A лопасти и связанных смолой PEEK, эта волокнистая структура получена пултрудированием, нетканые полотна из волокон, составляющие каждую пластину, могут быть получены наложением одинакового числа (для каждой пластины) отрезков одинаковой длины, вырезанных из ленты из композиционного материала PEEK/углерод с однонаправленными в продольном направлении угольными волокнами.

Обе пластины удерживаются на расстоянии между ними на части их длины, образующей крепежную часть 5, благодаря слоистой крепежной детали 15, с которой они жестко связаны своими соответствующими концами, а на остальной части их длины эти две волокнистые пластины наложены друг на друга с прослойкой между ними из трех полотен угольных однонаправленных в продольном направлении волокон, связанных смолой PEEK, образуя часть лонжерона 7, размещенную внутри оболочки 6.

Во время работы центробежные силы, воздействующие на лопасть 1, действуют на лонжерон в продольном направлении так, что его слоистая крепежная деталь 15 опирается боковыми вогнутыми сторонами 16 и 19 составляющих ее слоистых элементов на втулки, по меньшей мере, одна из которых - съемная, что позволяет демонтировать отдельно каждую лопасть, эти втулки жестко связаны со втулкой винта и расположены, каждая, по одну из сторон крепежной части 5 лонжерона в направлении, по существу перпендикулярном плоскости вращения лопасти, эта плоскость по существу параллельна верхней и нижней большим граням слоистых элементов и работающих на кручение пластин крепежной части 5.

Комлевая часть 4 лопасти, показанная в разрезе на фиг. 8, содержит два дополняющих друг друга полукорпуса 21a и 21b, каждый из которых имеет форму половины трубки переменного сечения, разрезанной по оси диаметральной плоскостью, эти два полукорпуса 21a и 21b соединены друг с другом по продольным краям, образуя вместе отрезок трубки, и представляют собой, каждый, осевое продолжение соответственно одной из двух частей 6a и 6b оболочки 6 лопасти.

Каждый полукорпус 21a и 21b имеет слоистое строение и содержит не только различные слои ткани и волокнистые полотна, связанные смолой PEEK, составляющие части 6a и 6b оболочки, продолжением которых являются эти полукорпуса, но еще и, по меньшей мере, один упрочняющий слой, имеющийся только на этом продолжении оболочки и представляющий собой, например, слой ткани PEEK/углерод, в которой направление нитей основы и утка по существу параллельно продольной оси A-A лопасти - для одних (например, для основы и для утка) и перпендикулярно продольной оси A-A лопасти для других (утка или основы), этот или эти дополнительные упрочняющие слои накладываются поверх других слоев оболочки.

Для увеличения жесткости комлевой части 4 лопасти путем увеличения ее толщины эти полукорпуса 21a и 21b усилены изнутри трубчатой манжетой 22. Эта манжета 22 имеет центральный аксиальный канал 23, через который проходят обе пластины 13a и 13b крепежной части 5 вблизи и в месте разделения пластины лонжерона 7 на эти две пластины 13a и 13b в оболочке 6, и этот канал 23 ограничен внутренней боковой поверхностью в виде по существу усеченного конуса, малое основание которого обращено к оболочке 6.

Манжета 22 имеет наружную боковую поверхность, также представляющую собой по существу усеченный конус, но к оболочке 6 обращено его большое основание, таким образом, наружная поверхность манжеты 22 имеет обратную конусность по отношению к боковой поверхности внутреннего канала 23.

Манжета 22, которая охвачена полукорпусами 21a и 21b, форма которых соответствует форме наружной боковой поверхности манжеты 22, к которой они прилегают, утоньшается таким образом постепенно от своего конца, примыкающего к оболочке 6, к своему концу, обращенному к слоистой крепежной детали 15.

Полукорпуса 21a и 21b и внутренняя упрочняющая манжета 22 охватываются, и жестко связаны опорой закрепления и вращения комлевой части 4 лопасти на втулке, опора представляет собой муфту 24 управления шагом лопасти. Эта муфта 24 видна на фиг. 1, 2 и 8 и имеет вид по существу усеченного конуса, большое основание которого обращено к оболочке 6 лопасти, причем коническими являются как наружная, так и внутренняя ее поверхности. Конусность ее внутреннего канала по существу соответствует конусности полукорпусов 21a и 21b и наружной поверхности манжеты 22.

Для ее шарнирного соединения с устройством централизованного управления шагом всех лопастей втулки многолопастного винта с изменением шага, содержащего несколько лопастей таких, как лопасть 1, втулка 24 содержит радиально выступающий наружу рычаг управления шагом 25, в котором выполнено отверстие 26 для размещения шарового шарнира связи с устройством централизованного общего управления шагом, осуществляемой так, как это описано в предыдущей, связанной с настоящей, заявке на патент, а также в вышеназванных патентах, к которым следует обратиться для более точного представления о монтаже и конструкции устройства общего управления шагом лопастей.

Эта муфта 24 может быть металлической, как описано со ссылками на фиг. 14 в указанном патенте Франции N 2616409, и ее монтаж может быть таким, как показано на фиг. 16 этого же патента, где металлическая муфта 24 установлена на комлевой части собранной лопасти путем приклеивания или насадки в горячем состоянии. Обычно насаживание осуществляется путем разогрева муфты 24 и насаживания ее на комлевую часть лопасти с последующим охлаждением.

Однако в предпочтительном варианте осуществления, обеспечивающем уменьшение веса, муфта 24, как впрочем и упрочняющая манжета 22, представляет собой деталь, полученную литьем под давлением из композиционного материала из коротких армирующих угольных волокон, погруженных в матрицу PEEK, которая содержит 30% по весу армирующих волокон.

Наконец, муфта 24 охватывается на каждом из своих концов кольцом 27 или 28 и жестко связана с ним, причем указанные кольца выполнены из металла или керамики и образуют опорную поверхность поворота муфты 24 на втулке винта и жестко связаны с муфтой 24 путем приклеивания или насаживания в горячем состоянии.

Таким образом, все составляющие части лопасти 1, за исключением колец 27 и 28 и, возможно, муфты 24, выполняются из композиционного материала PEEK/углерод, и объединение различных составляющих элементов и изготовление из них лопасти обеспечивается смолой PEEK.

Вариант выполнения лопасти представлен на фиг. 10. Согласно этому варианту, лопасть 31 не отличается по существу от представленной на фиг. 1 - 9, за исключением ее крепежной части 35, которая в данном случае представляет собой не слоистую многослойную крепежную деталь, а соединительную петлю.

В этом варианте лонжерон 37 также состоит из одной пряди или пучка армирующих непрерывных однонаправленных угольных волокон, связанных смолой PEEK, сложенного из двух параллельных частей, сложенных друг с другом вдоль продольной оси лопасти 31, состоящих из двух лонжеронных пучков волокон, плотно прилегающих друг к другу и размещенных в оболочке 36 лопасти, в ее рабочей или профилированной части 32. Эти пучки лонжерона 37 связаны друг с другом участком в виде уплощенной петли, образующей собственно крепежную часть лонжерона (или лопасти) 35, наружный по отношению к оболочке 36 конец которой изогнут в виде петли 38 и образует деталь крепления в виде петли для соединения со втулкой винта (не показан), эта петля надевается на втулку, с помощью которой лопасть 31 индивидуально съемно крепится к втулке винта с помощью болта так, как это описано в указанных патентах.

Эта деталь крепления в виде петли 38 связана с обоими пучками волокон лонжерона 37, размещенными внутри оболочки 36, двумя участками этих пучков, образующими два работающих на кручение пучка крепления 37a и 37b крепежной части лопасти 35.

Что касается остальной части конструкции лопасти 31, то в ней имеется в оболочке 36 передний элемент заполнения (не показан) и задний элемент заполнения 40, представляющие собой профили, полученные выдавливанием из композиционного материала PEEK/углерод с непрерывными и однонаправленными волокнами, причем оболочка 36 выполнена так же, как и оболочка 6 лопасти 1, а комлевая часть лопасти 34, показанная на фиг. 10 без муфты управления шагом и ее колец с опорными поверхностями качения, содержит также слоистые полукорпуса 41a и 41b, являющиеся продолжениями слоистых нижней и верхней плоскостей оболочки 36 лопасти с, по меньшей мере, одним дополнительным слоем ткани усиления из композиционного материала PEEK/углерод, и внутреннюю упрочняющую манжету 42, полученную литьем под давлением из композиционного материала PEEK/углерод с короткими армирующими волокнами.

Способ изготовления лопасти по фиг. 1 - 9 включает в себя основной этап сборки плавлением под давлением деталей из композиционного материала PEEK/углерод, составляющих лопасть после того, как эти детали были предварительно получены в виде заготовок.

Для выполнения каждой нижней 6a или верхней 6b части оболочки лопасти в виде заготовки из композиционного материала PEEK/углерод сначала изготавливают пластину 50 (см. фиг. 11) из заложенных друг на друга слоев прямоугольной плоской формы в полужестком состоянии угольных волокон в смоле PEEK/углерод, причем количество указанных слоев соответствует количеству слоев из такого же материала в частях оболочки 6a и 6b, т. е., в данном примере из двух слоев полотен угольных непрерывных однонаправленных волокон, ориентированных по ширине пластины 50, направление которой соответствует продольному направлению или размаху оболочки 6 и которая более чем вдвое превышает размах оболочки 6, и, по меньшей мере, одного верхнего слоя ткани из угольных волокон, связанных смолой PEEK, уток и основа которой направлены под углом в 45o к ширине пластины 50.

Набор слоев содержит также, по меньшей мере, одну усилительную полужесткую полосу 51 ткани из угольных волокон, связанных смолой PEEK, причем нити основы и нити утка указанной ткани направлены, одни - по ширине, а другие - по длине пластины 50. Оказанная полоса или полосы 51 проходят в продольном направлении по центральной части пластины 50, причем центральная часть предназначена для формирования продолжений в виде полукорпусов 21a и 21b частей 6a и 6b оболочки 6.

Набор указанных слоев и полос нагревается до температуры плавления матрицы PEEK, равной порядка 400oC подвергается воздействию низкого давления порядка 0,1 - 0,5 МРа в пресс-форме для обеспечения связи между различными слоями и полосами волокон за счет матрицы PEEK.

Затем набор слоев охлаждается и при отвердении смолы PEEK получают прессованную пластину 50 из композиционного материала PEEK/углерод в по существу твердом состоянии, в которой затем струей текучей среды вырезают панели 52a и 52b, расположенные встык по ширине пластины 50 и обращенные друг к другу продолжениями, предназначенными для формирования полукорпусов 21a и 21b комлевой части лопасти, каждая из панелей 52a и 52b представляет собой плоскую развертку соответственно нижней части 6a и верхней части 6b оболочки 6 лопасти.

Каждой плоской платформе 52a и 52b затем придается желаемая форма нижней 6a или верхней 6b части лопасти штамповкой в штамповочной форме.

Этот способ штамповки осуществляется так, как показано на фиг. 12 и 13, в штамповочной форме, содержащей нижнюю часть формы 53a, образующую матрицу штампа, и верхнюю часть 53b штампа, образующую пуансон, имеющих соответственно каждая одну из двух дополняющих друг друга рабочих полостей 54a и 54b, соответствующих внутренней и наружной форме слоистых частей оболочки лопасти 6a или 6b, которые эта штамповочная форма позволяет получить.

В качестве примера штамповочная форма 53, показанная на фиг. 12 и 13, позволяет формировать нижнюю часть оболочки лопасти 6a. Полость 54a в нижней части формы 53a соответствует, таким образом, наружной форме нижней части 6a оболочки полости, тогда как внутренняя рабочая полость 54b в верхней части 53b штампа соответствует внутренней форме этой же нижней части 6a оболочки лопасти.

На фиг. 12 между двумя раздвинутыми частями формы 53a и 53b, доведенными до температуры, более низкой чем температура плавления матрицы PEEK, например, до температуры 150oC, располагают плоскую панель 52a той же структуры, что и нижняя часть оболочки 6a, но имеющую форму плоской развертки этой нижней части 6a.

Эта панель 52a располагается в форме 53 после предварительного нагрева до температуры примерно 400oC, например с помощью ИК-излучения или пропусканием через туннельную печь с пульсирующим горячим воздухом, затем обе полуформы 53a и 53b закрываются, как показано на фигуре 13, для получения необходимой формы нижней части 6a оболочки лопасти. После охлаждения в закрытой форме 53 матрица PEEK затвердевает, форму 53 открывают, нижняя часть 6a оболочки лопасти может быть вынута из формы, как показано на фиг. 14 и 15.

Сечения, показанные на фиг. 17 и 18, дают представление об эволюции закручивания этого покрытия нижней плоскости лопасти 6a в рабочей части 2 лопасти, а сечение на фиг. 16 изображает полукорпус 21a, сформированный в осевом продолжении нижней части 6a оболочки лопасти.

Верхняя часть 6b оболочки лопасти изготовляется таким же образом, штамповкой панели 52b в штамповочной форме, аналогичной форме 53, в которой рабочие полости обеих ее частей соответствуют формам наружной и внутренней формам этой верхней части 6b оболочки лопасти.

Заготовка манжеты 22 из композиционного материала PEEK/углерод изготавливается литьем под давлением.

Известно, формование деталей из термопласта, армированного волокнами литьем под давлением из полуфабриката в виде порошка или гранулированного материала, с помощью пресса для литься под давлением и цикла изготовления, включающего пять основных этапов: пластификацию материала, закрытие формы, заполнение формы под давлением, охлаждение и извлечение детали из формы.

Так как комплект устройств, необходимых для осуществления указанных этапов, известен, подробное описание оборудования для получения литьем под давлением манжеты 22 не приводится за отсутствием оригинальности, ввиду простоты геометрии манжеты 22 (трубчатая деталь с наружной и внутренней боковыми поверхностями в виде усеченного конуса может быть легко отлита в виде одной детали или в виде двух половинок).

Однако отметим, что манжета 22 изготавливается литьем под давлением из композиционного материала на основе матрицы из смолы PEEK в гранулах, в которых утоплены короткие угольные волокна. Эти гранулы композиционного термопластичного материала PEEK/углерод представляют собой полуфабрикат, имеющийся в продаже под марками 150C A 30 или 450C A 30 в британской фирме ICI или ее филиалах. Речь идет о гранулах длиной в 2 - 4 мм и диаметром 1 - 3 мм смолы PEEK, содержащих примерно 30% по весу углерода в виде коротких волокон в сухом виде в смоле PEEK.

Перед использованием гранулы выдерживают, по меньшей мере, три часа в сушильном шкафу при температуре около 150oC. Затем гранулы нагревают до температуры плавления матрицы PEEK, порядка 400oC, и затем сжиженный расплавлением матрицы композиционный материал инжектируется в форму, поддерживается при температуре от приблизительно 150 до 200oC, но предпочтительно - при температуре, близкой к 150oC.

После охлаждения и затвердевания смолы PEEK манжета 22 может быть извлечена из формы. Механические характеристики инжектируемого в нагретом состоянии композиционного материала, полученного таким образом, весьма удовлетворительны; так, например, в условиях эксплуатации при температуре окружающей среды 23oC модуль Юнга при растяжении равен 24000 МРа и статический предел прочности при растяжении близок к 200 МРа.

Установлено, что эти величины того же порядка, что и для уравновешенной стеклоткани, т.е. для такой стеклоткани, в которой процентные содержания утка и основы примерно одинаковы, например для ткани E, содержащей 55% по весу волокон, модуль Юнга при растяжении и статический предел прочности при растяжении соответственно равны 20000 МПа и 300 МПа.

Композиционный материал PEEK/углерод, получаемый инжектированием в горячем состоянии из вышеописанных гранул, обладает таким образом улучшенными для такого класса материалов характеристиками. Кроме того, эти гранулы содержат 24% по объему волокон и 76% по объему смолы PEEK, и их объемный вес равен порядка 1,41 - 1,44 кг/дм3. Сама матрица PEEK имеет прочность при растяжении порядка 90 - 100 МПа, удлинение при разрыве 70%, модуль Юнга - порядка 4000 МПа, температуру стеклования - 143oC и температуру плавления - 390oC. Армирующие волокна представляют собой высокопрочные угольные волокна марки "XAS" британской фирмы COURTAULD, длина их - порядка 0,1-0,5 мм.

Полученный таким образом термопластичный композиционный материал PEEK/углерод для инжектирования при литье под давлением обладает очень хорошими механическими характеристиками в статике, хорошей термостойкостью и неподвержен ускоренному влажному старению.

Когда муфта 24 не металлическая, а из термопластичного композиционного материала PEEK/углерод, отдельная деталь, составляющая эту втулку, изготавливается так же, как и манжета 22, литьем под давлением в форме (не показана), так как она очень проста и соответствует форме усеченного конуса муфты 24, нагреваемой до температуры порядка 150oC, путем инжектирования в нагретую форму композиционного материала с короткими угольными волокнами, утопленными в матрице PEEK в расплавленном состоянии, полученного разогревом до 400oC такого же гранулята, как было описано выше.

Отдельные детали, составляющие передний 9 и задний 10 элементы заполнения из композиционного материала PEEK/углерод, изготавливаются пултрузией профиля из непрерывных однонаправленных угольных волокон, связанных смолой PEEK.

Известно, что пултрузия, или пултрудирование, представляет собой способ изготовления экструзией вытягиванием, который применяется для композиционных материалов с органической матрицей и который позволяет непрерывно получать сплошные или полые профили постоянного сечения.

Этот способ, следовательно, хорошо подходит для получения элементов заполнения, переднего 9 и заднего 10, лопасти 1, так как лопасть имеет по существу постоянную хорду.

Этот способ по существу заключается в том, что осуществляют непрерывное протягивание непрерывных волокон армирования в виде слоистых нитей через резервуар для пропитки нитей смолой, и затем через спрессовывающую их подогреваемую фильеру для получения профиля из смолы PEEK, обволакивающей слоистые нити из углерода. Полученные пултрудированием профили могут содержать высокий процент, до 40 - 60% по объему, армирующих волокон, что придает им хорошие механические свойства в продольном направлении.

Экструдирование, предшествуемое протягиванием волокон, позволяет также непрерывно формовать профили из слоистых материалов путем вытяжки пропитываемых полотен из волокон через горячую фильеру. При прохождении через подогреваемую фильеру волокнистые полотна спрессовываются и образуют на выходе из фильеры профили с точными размерами и высоким качеством поверхности.

Этот способ позволяет, таким образом, получать сплошные профили из смолы PEEK и армирующих непрерывных и однонаправленных угольных волокон, образующих передний 9 и задний 10 элементы заполнения лопасти. Линия получения пултрузией этих профилей известна и не описывается подробно.

Полученные пултрузией профили, имеющие высокую стабильность размеров, обладают прекрасной жесткостью и хорошо поглощают вибрацию при воздействии на них усилий, вызывающих усталость материала. В этой связи полученные пултрузией профили предназначаются для использования в качестве элементов заполнения лопастей, подвергающихся значительным механическим и термическим нагрузкам при большом сроке службы.

Отдельная деталь, представляющая собой лонжерон 7 с крепежной частью 5, представляющей одно целое со слоистой (многослойной) крепежной деталью 15 и состоящей из композиционного материала PEEK/углерод, изготавливается следующим образом.

Изготавливают пластину 55 (фиг. 19) из, например, шестнадцати слоев прямоугольной формы в жестком состоянии полотен непрерывных однонаправленных угольных волокон, связанных смолой PEEK, при этом полотна через одно перекрещиваются таким образом, что волокна одного слоя перпендикулярны волокнам соседнего слоя или соседних слоев в комплекте и что направления волокон в разных полотнах по существу располагаются под углом ±45 по отношению к направлению длины или ширины пластины 55.

Затем комплект слоев спрессовывают в автоклаве прессования, в котором комплект слоев нагревают до температуры порядка 400oC, чтобы расплавить смолу PEEK, и подвергают давлению 0,1 - 0,5 МПа приблизительно, создаваемому прессом в автоклаве или с помощью технологии "вакуумного мешка", заключающейся в том, что комплект слоев помещают в герметичную оболочку из полиимидной пленки, например марки UPILEXS, не разрушающейся при температуре плавления матрицы PEEK, оболочка сообщается с источником пониженного давления (вакуума), который позволяет создавать относительный вакуум в оболочке для спрессовывания комплекта слоев.

Затем после остывания и отверждения смолы PEEK, жестко соединяющей слои комплекта, получают спрессованную пластину 55, в которой вырезают (выкраивают) струей текучей среды слоистые элементы 56, каждый из которых может быть использован в качестве нижнего 15a или верхнего 15b слоистого элемента слоистой крепежной детали 15, а два других элемента 56 нужны для образования слоистых вставок 15c этой слоистой крепежной детали 15.

В качестве варианта, пластина 55 может быть получена спрессовыванием девяти слоев ткани из угольных волокон, связанных смолой PEEK, причем нити утка и основы этой ткани направлены под углом в ±45 по отношению к ширине и длине пластины 55.

Слоистые боковые элементы заполнения 18a и 18b слоистой крепежной детали 15 также выкраиваются струей текучей среды в пластине 55 или, при необходимости, в другой предварительно спрессованной пластине, аналогичной пластине 55 и имеющей соответствующую толщину.

Собственно лонжерон 7 по существу состоит из двух пластин, выполненных пултрузией из непрерывных и однонаправленных угольных волокон, связанных смолой PEEK. Каждая пластина лонжерона представляет собой полученный пултрузией профиль, изготовленным тем же известным способом, что и передний 9 и задний 10 элементы заполнения с использованием известного оборудования из лент или полотен продольно расположенных непрерывных однонаправленных угольных волокон, связанных смолой PEEK, путем пропускания их через фильтру, нагретую до температуры около 400oC для плавления матрицы PEEK.

Каждая из двух одинаковых пултрудированных пластин 57a и 57b лонжерона 7 состоит, например, из шестнадцати полотен таких волокон, образующих пултрудированный профиль.

Как показано на фигуре 20, пултрудированные пластины 57a и 57b размещаются в пресс-форме 60 для формования лонжерона 7, которая содержит нижнюю полуформу 60a и верхнюю полуформу 60b, в каждой из которых имеется рабочая полость, имеющая соответственно форму нижней и верхней частей изготавливаемого лонжерона 7, за исключением зоны слоистой крепежной детали 15, для которой соответствующая рабочая полость выполняется только в нижней полуформе 60a.

Пластины 57a и 57b накладываются друг на друга на той части их длины, которая должна быть размещена внутри оболочки 6 лопасти при этом между этими пластинами прокладывают, накладывая их друг на друга, три полужестких полотна 58 непрерывных однонаправленных угольных волокон, связанных смолой PEEK, ориентированных продольно. Чтобы удержать раздвинутыми те части пластин 57a и 57b, которые должны служить работающими на кручение пластинами 13a и 13b крепежной части 5, между этими участками пластин 57a и 57b вставляется приспособление в виде стального клина 59.

Затем каждый из концевых участков этих раздвинутых частей пластин 57a и 57b, предназначенных: образовать торцевой соединительный участок 14a или 14b соответствующей работающей на кручение пластины 13a или 13b, располагается, образуя структуру "сэндвич", между двумя предварительно изготовленными слоистыми элементами 56 такими, какие получаются выкраиванием в предварительно спрессованной пластине 55, как показано на фиг. 19. Оба слоистых элемента 56, накладываемых непосредственно друг на друга между концевыми участками раздвинутых частей двух пластин 57a и 57b, расположены непосредственно за стальным клином 59, на грани которого заранее напылен аэрозоль, облегчающий его отделение от формуемого элемента, например марки "FREKOTE". Благодаря этому нанесенному слою аэрозоля стальной клин 59 легко отводится от спрессованного лонжерона.

Прессование обеспечивается закрытием пресс-формы, как показано на фиг. 21, и все элементы из композиционного материала, находящиеся в форме, нагреваются до температуры порядка 400oC для обеспечения расплавления матрицы PEEK; и все элементы подвергаются воздействию давления порядка 0,6 МПа.

Три полотна однонаправленных волокон 58, располагающихся напротив вершины съемного клина 59 и становящихся в результате прессования частью лонжерона 7, служат для предупреждения любой деформации по толщине пластин 57a и 57b лонжерона в месте расположения вершины стального клина, так как эта вершина не может иметь идеально нулевую толщину.

Таким образом, матрица PEEK обеспечивает жесткую связь четырех слоистых элементов 56 на концах раздвинутых частей двух пластин 57a и 57b, составляющих лонжерон, а также жесткую связь двух слоистых элементов 56, непосредственно наложенных друг на друга с образованием слоистой вставки 15c крепежной детали 15, и также жесткую связь между собой наложенных друг на друга двух пластин 57a и 57b и трех промежуточных полотен волокон 58.

После остывания и отверждения смолы PEEK пресс-форма 60 открывается, и готовый спрессованный в виде единой детали лонжерон 7 извлекается из нее; готовый лонжерон имеет конструкцию, представленную на фиг. 22 и 23 такую, как описано выше. В частности, каждая из двух экструдированных пластин 57a и 57b лонжерона 7 представляет собой с одной стороны волокнистый пучок лонжерона, размещенный в оболочке 6 и жестко связанный с другим таким же соответствующим пучком, образующим вторую пластину лонжерона 6, и с другой стороны пучок, служащий для крепления лопасти 13a и 13b, связанный с другим таким же пучком своим торцевым соединительным участком 14a или 14b через общую крепежную деталь 15.

Все составляющие элементы лопасти 1, выполненные из термопластичного композиционного материала PEEK/углерод в виде отдельных заготовок, и все эти составляющие элементы, за исключением муфты управления шагом 24, располагаются в пресс-форме для сборки лопасти плавлением под давлением так, как это показано схематично на фиг. 27, эта пресс-форма 61 содержит нижнюю полуформу 61a и верхнюю полуформу 61b, в которых имеются внутренние дополняющие друг друга рабочие полости, имеющие форму, соответствующую нижней и верхней плоскостям лопасти, а заготовки располагаются в пресс-форме так же, как они расположены в готовой лопасти.

Эта операция укладки заготовок в пресс-форму заключается в том, что сначала в нее укладывают нижнюю часть 6a оболочки лопасти, нижнюю рабочую полость нижней полуформы 61a, затем на нижнюю часть 6a оболочки лопасти укладывают передний 9 и задний 10 элементы заполнения по обе стороны от лонжерона 7 и устанавливают заготовку внутренней упрочняющей манжеты 22 в виде единой детали или в виде двух полукорпусов, дополняющих друг друга, вокруг крепежной части 5, которые со слоистой крепежной деталью 15 предпочтительно устанавливаются в этой пресс-форме с помощью специального приспособления, которое их охватывает, заполняя пустоты - внутренний канал 23 манжеты 22 вокруг пластин 13a и 13b, которые проходят внутри этого канала.

Расположенные таким образом заготовки нагреваются до температуры порядка 400oC для расплавления матрицы PEEK, и пресс-форма 61 закрывается для воздействия на эти детали давления, достаточного для обеспечения сплошности связующей среды - матрицы PEEK между различными деталями и сборку этих последних плавлением под давлением за одну операцию, подходящим для этого давлением может быть давление, равное 1 МПа.

Охлаждение пресс-формы и ее содержимого обеспечивает затем затвердевание матрицы PEEK и совокупности собранных таким образом отдельных предварительно изготовленных деталей; полученная таким образом лопасть может быть извлечена из пресс-формы при ее открытии.

Для завершения изготовления лопасти на муфту 24 насаживаются и закрепляются на ней путем наклеивания или насаживания в нагретом состоянии металлические или керамические кольца 17 и 28, сама муфта, если она металлическая, насаживается с закреплением наклеиванием или насаживанием в нагретом состоянии на полу корпуса 21a и 21b, вокруг них, и на внутреннюю усилительную манжету 22 комлевой части 4 лопасти.

Если муфта 24 сама представляет собой деталь, полученную литьем под давлением из термопластичного композиционного материала PEEK/углерод, она по существу может быть собрана с другими составляющими деталями из композиционного материала PEEK/углерод лопасти в процессе операции литься при условии соответствующего выполнения рабочих полостей пресс-формы.

Также на лопасть после ее высвобождения из пресс-формы могут быть, например наклеены защищающие переднюю кромку лопасти накладки из титана или нержавеющей стали, такие накладки могут быть также укреплены на лопасти в процессе ее формования-сборки при условии, что рабочие полости пресс-формы выполнены соответствующим образом и что соответствующая накладка размещается в полости пресс-формы до ее закрытия в необходимом положении по отношению к другим элементам, уложенным в пресс-форму.

Способ изготовления варианта лопасти, показанного на фиг. 10, отличается от вышеописанного варианта только этапом изготовления заготовки лонжерона 37, имеющей крепежную часть 35 с соединительной крепежной деталью в виде петли 38. Такой лонжерон 37 может быть получен способом, описанным со ссылками на фигуру 9 во французском патенте N 2616409, который упоминался ранее, при применении этого способа к другим материалам.

Согласно этому способу эта заготовка лонжерона выполняется путем наматывания ленты из непрерывных угольных волокон, однонаправленных продольно, связанных смолой PEEK, в несколько слоев и при механическом натяжении на две катушки с параллельными осями, но отстоящие друг от друга на расстояние большее, чем размах лопасти.

Механическое натяжение при наматывании может быть получено путем прикладывания к одной из катушек тянущего усилия, стремящегося отодвинуть эту бобину от другой в процессе наматывания ленты. Так получают протяженный моток, намотанный в виде замкнутой петли, который затем формуется прессованием под давлением и при температуре порядка 400oC в пресс-форме со стержнем для поддержания разведенными двух частей мотка, предназначенных для образования двух ветвей крепления 37a и 37b, связанных петлеобразным торцом лонжерона 37.

После отверждения матрицы PEEK при остывании пресс-формы и ее содержимого торцевая часть намотки, противоположная петлеобразному крепежному торцу лонжерона 38, отрезается для приведения длины полученного таким образом лонжерона 37 в соответствие с величиной размаха лопасти.

Полученный таким образом лонжерон 37 в виде отдельной предварительно изготовленной детали затем укладывается вместе с другими заготовками деталей лопасти из композиционного материала PEEK/углерод в форму для окончательной сборки плавлением под давлением, как описано выше для лопасти, показанной на фиг. 1-9.

В этом примере также кольца комлевой части лопасти и, при необходимости, муфта управления изменением шага устанавливаются на лопасти наклеиванием или насаживанием в нагретом состоянии после формования лопасти.

Дополнительным преимуществом лопасти и способа согласно изобретению является то, что формование термопластичного материала осуществляется без загрязнения формы. Поэтому нет необходимости наносить на внутренние стенки формы слой клея, чтобы получить состояние "отделки" оболочки лопасти, как это делается при формовании термоотверждаемого композиционного материала лопастей по известному способу.

Использование: изобретение относится к авиационной технике. Сущность: нижняя (6а) и верхняя (6б) части оболочки лопасти, ее элементы заполнения оболочки, передний (9) и задний (10), и лонжерон (7) лопасти выполнены из композиционного материала с одной и той же термопластичной матрицей, предпочтительно из смолы РЕЕК, армированной предпочтительно угольными волокнами. Лонжерон (7) продолжается за пределами оболочки лопасти крепежной частью, составляющей одно целое с крепежной деталью, петлеобразной или многослойной, из того же термопластичного композиционного материала. Способ заключается в том, что осуществляют сборку плавлением под давлением всех составных частей лопасти из композиционного термопластичного материала за одну операцию, после изготовления этих составных частей в виде отдельных заготовок. 4 с. и 15 з.п. ф-лы, 27 ил.

| FR, A, 2616409, B 64 C 11/26, 1988 | |||

| FR, A, 2542695, B 64 C 11/22, 1984. |

Авторы

Даты

1998-05-27—Публикация

1993-12-22—Подача