Изобретение касается лопасти, основные элементы которой выполнены из композиционного материала высокой прочности, представляющего собой матрицу жесткости из синтетической смолы, армированную минеральными или органическими волокнами.

Наиболее выгодным является применение такой лопасти для оборудования многолопастного вертолетного винта с изменением шага, с индивидуально демонтируемыми лопастями, в частности хвостового, предпочтительно в обтекателе винта вертолета.

Изобретение касается также способа изготовления такой лопасти.

Из источников [1, 2] уже известны подобные лопасти, содержащие:

- жесткую оболочку из композиционного материала обтекаемой формы, протяженную в направлении размаха лопасти, конец которой, обращенный к втулке винта, представляет собой комель или корень лопасти, причем указанная оболочка содержит по меньшей мере один слой армирующих волокон, связанных придающей жесткость матрицей из синтетической смолы.

- по меньшей мере один лонжерон, по меньшей мере часть которого размещена внутри оболочки в ее продольном направлении и который содержит по меньшей мере один составляющий композиционный материал, протяженный пучок непрерывных однонаправленных армирующих волокон, связанных придающей жесткость матрицей из синтетической смолы и

- по меньшей мере один элемент заполнения, размещенный внутри оболочки между этой последней и по меньшей мере одним лонжероном.

Кроме того, в примере выполнения лопасти, описанном в источнике [2], каждый элемент заполнения также представляет собой деталь из композиционного материала с армирующими волокнами, связанными матрицей жесткости из синтетической смолы.

Для обеспечения возможности индивидуального демонтажа лопасти и изменяемого шага каждая лопасть по вышеуказанным патентам содержит крепежную часть, испытывающую деформацию кручения относительно оси, по существу параллельной продольной оси лопасти, с помощью которой лопасть крепится к втулке винта.

Эта крепежная часть содержит по меньшей мере один составляющий композиционный материал, пучок связанных смолой волокон, испытывающий деформации удлинения и кручения, который является продолжением в продольном направлении, за пределами оболочки, по меньшей мере одного такого пучка по меньшей мере одного лонжерона, проходя через трубчатый комель лопасти, при этом конец работающего на кручение крепежной части, противоположный по отношению к оболочке лопасти, выполнен в виде петли, сгибающей катушку, съемно крепящуюся к втулке винта болтом. Кроме того, трубчатый комель лопасти содержит муфту, металлическую или из композиционного материала, каждый из осевых концов которой снабжен снаружи кольцом, кольца коаксиальны и позволяют жестко крепить и устанавливать с возможностью поворота комель лопасти в двух коаксиальных отверстиях, выполненных в двух стенках втулки винта, причем муфта, кроме того, содержит между этими двумя кольцами рычаг управления шагом, радиально выступающий наружу и шарнирно связанный с устройством общего управления шагом лопастей. Внутри муфты комель лопасти частично состоит из продолжений слоев связанных смолой волокон, составляющих жесткую оболочку лопасти, в некоторых случаях, из продолжений слоев армирующих связанных синтетической смолой волокон, специально предназначенных для упрочения прикорневой части оболочки лопасти, и частично из элементов заполнения и/или слоев ткани из волокон или слоев связанных синтетической смолой волокон для упрочения комеля лопасти.

В источниках [1, 2] все элементы из композиционного материала, а именно оболочка лопасти, лонжерон или лонжероны, крепежная часть, по меньшей мере частично трубчатый комель лопасти и в некоторых случаях элемент или элементы заполнения выполнены из композиционных материалов на основе органических полимеризующихся матриц, состоящих из термоотверждаемых синтетических смол, например эпоксидных. Армирующие волокна этих композиционных материалов в каждой лопасти могут быть разных видов, обычно это стекловолокно, угольное волокно или даже арамидное, и, кроме того, такие лопасти могут содержать отдельные элементы заполнения, состоящие из синтетических материалов, не являющихся композиционными, например, из пенополиуретана.

Эти особенности являются причиной ряда недостатков. Бывает, что для одной и той же лопасти приходится использовать несколько видов термоотверждаемых смол, каждая из которых сочетается с отдельным видом армирующих волокон, и в некоторых случаях - с элементами из некомпозиционных синтетических материалов. Однако эти разные термоотверждаемые смолы должны также быть совместимыми между собой. И главное, эти термоотверждаемые матрицы под действием температуры и/или времени подвержены химическому превращению - полимеризации. Эта реакция создает модификацию молекулярной решетки, которая становится трехмерной, неплавящейся и необратимой. Во время этого термического процесса эти термоотверждаемые матрицы проходят через три последовательных состояния: жидкость, гель, твердая фаза. Детали на основе термоотверждаемых матриц принимают свою окончательную форму в процессе роста температуры непосредственно перед превращением матрицы в гель. Например, в случае матрицы класса полимеризации при 180oC это состояние наступает приблизительно при 160oC. Выше этого матрица становится твердой, и деталь уже приняла окончательную форму. Это состояние необратимо.

Этот необратимый характер полимеризации и невозможность расплавить матрицу служит причиной многих недостатков и сложностей промышленного производства этих лопастей: высокий процент отходов при технологии, использующей подобный вид полимеризации, сложность осуществления таких способов и большая продолжительность процесса, при этом лопасти, получаемые по такой технологии, не всегда имеют желаемые размерные характеристики. Из-за необратимости полимеризации невозможно повторное использование в процессе отходов. Ремонтные операции, имеющие целью приведение таких лопастей к стандартным размерам, если они вообще возможны, длительны и сложны. Химическая реакция полимеризации может явиться причиной выделения токсичных газов, а реагенный характер получаемого продукта создает проблемы предельного срока и условий хранения этого продукта. Наконец известно, что композиционные материалы с термоотверждаемой матрицей обладают средней усталостной прочностью, средней жаростойкостью и средней стойкостью к влажному старению.

В основе изобретения лежит задача устранения недостатков, свойственных известным лопастям, и предложения сменных лопастей большей надежности при снижении стоимости производства.

Другой целью изобретения является предложение лопасти, конструкции которой и выполнение трубчатого комеля лопасти были бы предельно упрощены по сравнению с примерами, описанными в источнике [2].

Для достижения этого эффекта изобретение предлагает лопасть типа, описанного в источнике [2], раскрытого выше, отличающуюся тем, что смола матриц оболочки лопасти, каждого элемента заполнения и каждого пучка волокон каждого лонжерона представляет собой термопластичную смолу, и что каждый элемент заполнения выполнен из композиционного материала с короткими армирующими волокнами, связанными упомянутой термопластичной смолой, который обеспечивает связь оболочки лопасти с каждой частью каждого лонжерона, размещенной внутри этой оболочки.

Деталь на основе термопластичных матриц принимает свою окончательную форму в момент плавления матрицы, в диапазоне температур приблизительно на 20oC меньших, чем собственно температуры плавления. При охлаждении матрица возвращается в свое первоначальное твердое состояние, а деталь сохраняет свою окончательную форму. Этот процесс обратим.

Превращение композиционных материалов с термопластичной матрицей простым плавлением или размягчением матрицы при нагреве и без химического изменения позволяет получить гораздо большую производительность при изготовлении лопастей с использованием таких материалов. Это тем более верно, что полимеризация, которой подвергаются композиционные материалы с термоотверждаемой матрицей после соединения волокон с матричным материалом и укладки в форму, как в способе, описанном [1, 2], может длиться от 4 до 90 ч, в зависимости от вида и/или толщины композиционного материала. Напротив, композиционные материалы с термопластичными матрицами, превращение которых происходит без каких-либо химических и экзотермических реакций, независимо от их толщины, могут быть получены быстро, их превращение обратимо, изделия из них получаются элементарным способом, который в наиболее упрощенном изложении заключается в нагреве этих композиционных материалов, с целью расплавить матрицу, прессовании этих композиционных материалов с целью их уплотнения и/или придания им нужной формы и затем их охлаждении для отверждения матрицы. Эти термопластичные материалы могут подвергаться превращению с большой скоростью. Их упомянутый обратимый характер обеспечивает возможность ремонтных операций, заключающихся в разогреве и повторном формовании лопастей, имевших отклонения, например, размеров от технических условий, а также возможность повторного использования отслуживших материалов. Благодаря этому снижается количество отходов. Кроме того, матрица способна слипаться с собой в нагретом состоянии. Это свойство особенно выгодно, так как оно позволяет не только осуществлять исправление (ремонте отдельных участков лопасти, но также, как поясняется ниже, изготавливать лопасти способом, заключающимся в том, что обеспечивают путем инжектирования под давлением композиционного материала с расплавленной термопластичной матрицей сцепление между собой и сборку отдельных составных деталей лопасти, изготовленных предварительно с помощью разнообразных технологий превращения и сборки (в частности, прессованием, штамповкой, пултрудированием, то есть экструдированием вытягиванием) из полуфабрикатов, состоящих из композиционных материалов с термопластичными матрицами, имеющихся в продаже.

Кроме того, отсутствие химической реакции и экзотермической реакции позволяет освободиться от проблем кондиционирования воздуха в целях по производству лопастей и их составных деталей, а также от проблем складирования и предельного срока хранения соответствующих материалов.

Все эти факторы способствуют снижению стоимости производства и эксплуатации лопастей.

Для изготовления лопастей согласно изобретению выгодно использовать термопластичную смолу, представляющую собой смолу состава поли-простой эфир-простой эфир-кетон, сокращенно РЕЕК (латинская аббревиатура), и армирующие волокна, а именно волокна для оболочки лопасти, для лонжерона или лонжеронов и для элемента или элементов заполнения, выбираются из угле- или стекловолокна, но предпочтительно все они однородны и, в частности, представляют собой угольные волокна.

Таким образом, предпочтительно используют термопластичные композиционные материалы РЕЕК/углерод, которые по сравнению с термоотверждаемыми композиционными материалами лопастей, изготавливаемых по известной технологии, обладают, кроме того, тем преимуществом, что они отличаются хорошим механическим поведением в статике, имеют лучшую усталостную прочность, меньшую чувствительность к повреждениям и хорошую стойкость к погодным условиям, в частности по отношению к влажному старению, высокой жаростойкостью и ударной прочностью.

Кроме того, выбор матрицы РЕЕК позволяет получить хороший показатель сопротивления ползучести и улучшает усталостную прочность, которая по меньшей мере вдвое выше, чем усталостная прочность разных других термопластичных матриц с высокими рабочими характеристиками, известных ранее и используемых для композиционных материалов, предназначенных для других применений. Выбор в качестве матрицы только смолы РЕЕК и армирующих волокон только из углерода или при необходимости только из стекловолокна для изготовления различных элементов лопасти из композиционного материала позволяет избежать несочетаемости каких-либо элементов на уровне связующих смол и какого бы то ни было риска несовместимости составляющих лопасть деталей, в то время, как в лопастях, описанных в источнике [2], напротив, каждая из используемых термоотверждаемых смол соответствует типу армирующего волокна: угольного, стеклянного или арамидного, а также одному или нескольким синтетическим материалам, например пенополиуретану, с которым эта смола контактирует.

Таким образом, термопластичные композиционные материалы РЕЕК/углерод обладают преимуществами поведения в эксплуатации, основанными на замечательных термомеханических свойствах, по крайней мере не худших, а зачастую и более высоких, чем качества многих композиционных материалов с термоотверждаемыми матрицами используемых для изготовления известных лопастей.

Лопасти согласно изобретению более дешевы в изготовлении и в эксплуатации и более высокого качества, чем известные.

Другим предметом изобретения является способ изготовления вышеописанной лопасти.

Способ изготовления лопасти согласно изобретению, обтекаемая оболочка из композиционного материала которой состоит из покрытия, составляющего верхнюю плоскость лопасти и покрытия, составляющего нижнюю плоскость лопасти, слоистого строения, отличается тем, что содержит следующие этапы:

- выполняют каждый из составляющих элементов лопасти из композиционного материала в виде заготовки - предварительно изготовленной элементарной детали;

- указанные заготовки укладывают в форму для литья под давлением и сборки под давлением, которая состоит из нижней и верхней частей, имеющих внутренние дополняющие друг друга рабочие полости, форма которых соответствует нижней и верхней частям лопасти таким образом, что указанные предварительно изготовленные составляющие лопасть детали занимают в форме такое же положение, как и в готовой лопасти;

- форму закрывают и инжектируют в нее между указанными заготовками - нижней и верхней частями оболочки лопасти - жидкий композиционный материал, представляющий собой короткие армирующие волокна, утопленные в термопластичной матрице, нагретой до температуры плавления, для формирования элемента или элементов заполнения и при необходимости внутренней усилительной манжеты комеля лопасти;

- обеспечивают по меньшей мере локальное плавление матрицы указанных заготовок, уложенных в форму, в тех их частях, которые контактируют с жидким композиционным материалом;

- охлаждают форму для обеспечения отверждения термопластичной матрицы инжектированного композиционного материала и указанных заготовок и придания жесткости всему блоку собранных таким образом составляющих лопасть деталей и полученных литьем под давлением элемента или элементов заполнения, и

- извлекают из формы полученную таким образом лопасть.

Для осуществления инжектирования расплавленный композиционный материал из коротких армирующих волокон, утопленных в расплавленной термопластичной матрице, получают преимущественно путем нагрева до температуры плавления указанной матрицы гранулята коротких волокон, заключенных в сухом состоянии в этой матрице.

Кроме того, для использования тепла инжектируемого материала для местного расплавления матрицы заготовок без того, чтобы форма не охлаждала слишком сильно инжектированный материал, способ, кроме того, включает в себя нагрев указанной формы до температуры, более низкой, чем температура плавления термопластичной матрицы, в процессе инжектирования, и обеспечения указанного по меньшей мере локального плавления матрицы упомянутых заготовок за счет их контакта с инжектируемым в форму жидким композиционным материалом.

Различные элементарные детали, изготовленные заранее пултрудированием (экструдированием вытягиванием) или прессованием и штамповкой, могут представлять собой жесткие картонообразные элементы или полужесткие элементы в виде листов или пластин, без приливов, по возможности из термопластичных полуфабрикатов из композиционного материала, имеющихся в продаже, таких, как например, ткани или нетканые полотна из непрерывных или длинных однонаправленных волокон, стеклянных или предпочтительно угольных, связанных термопластичной смолой, предпочтительно смолой РЕЕК, или из пластин, полученных наложением и спрессованием нескольких слоев такой ткани или такого нетканого полотна.

Изобретение станет более понятным и другие характеристики и свойства и преимущества изобретения проявятся при чтении нижеследующего описания примера его выполнения, приведенного в качестве неограничивающего примера и описанного со ссылками на прилагаемые фигуры 1 - 39.

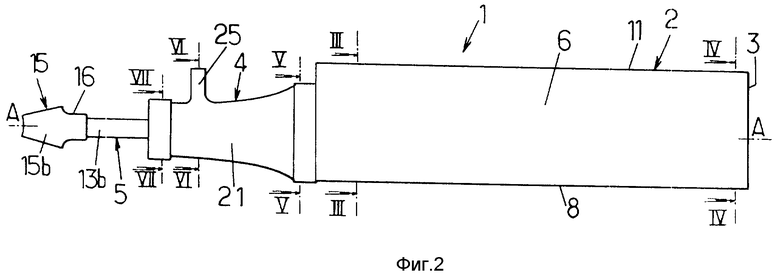

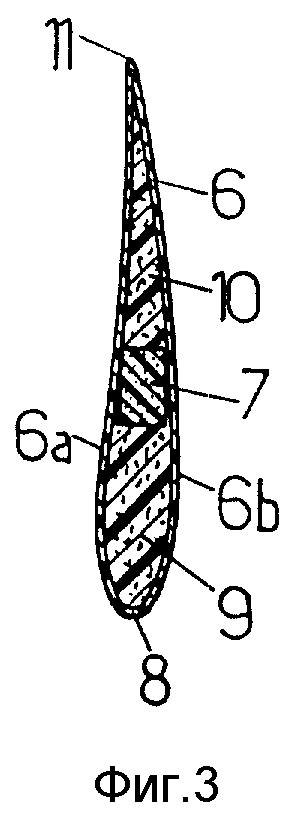

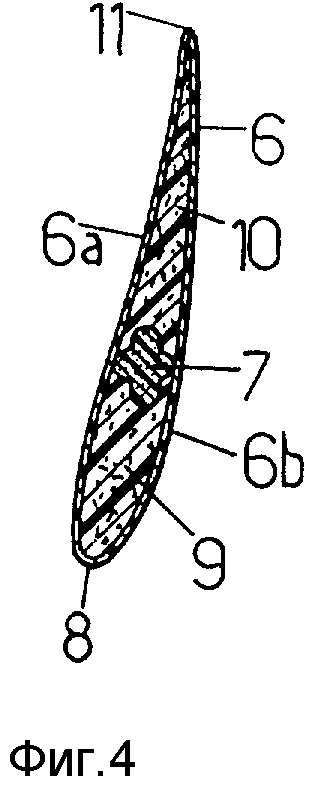

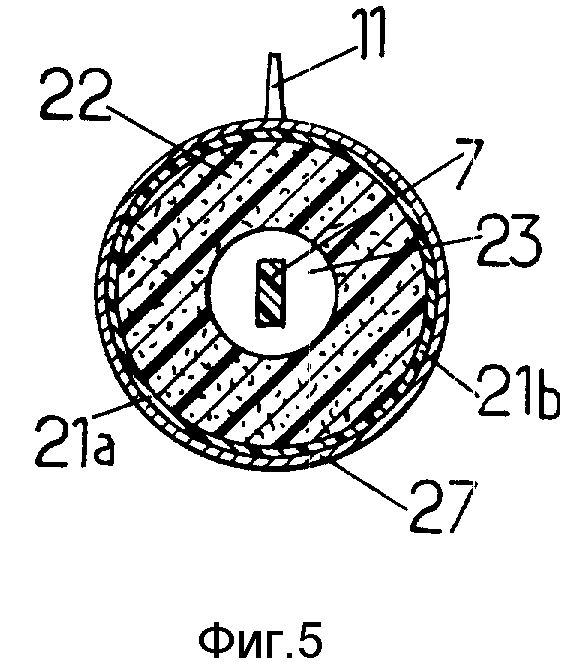

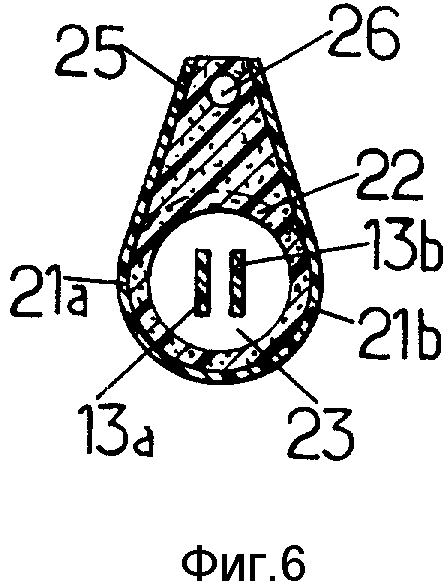

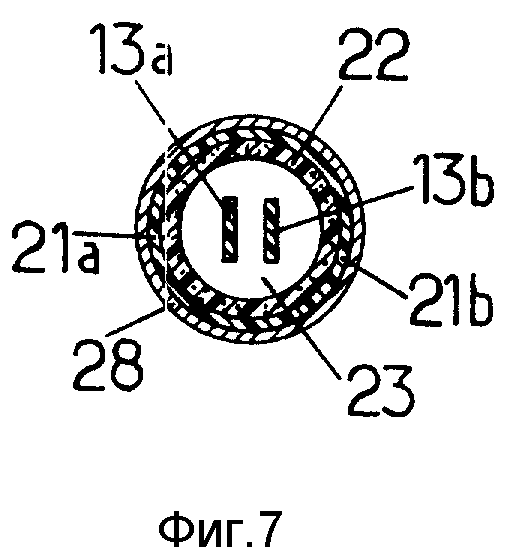

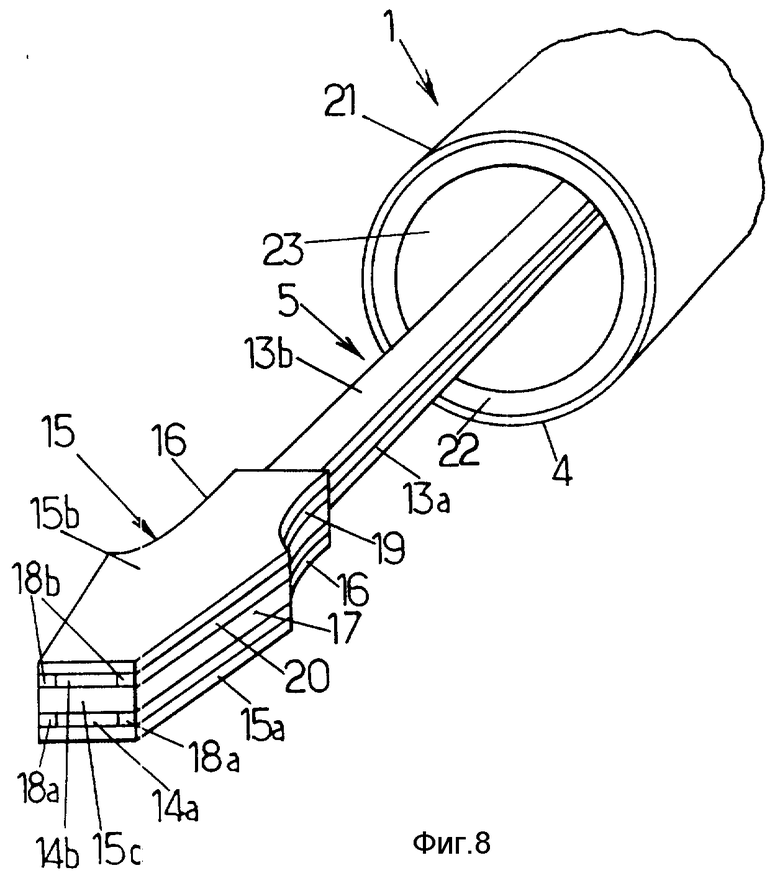

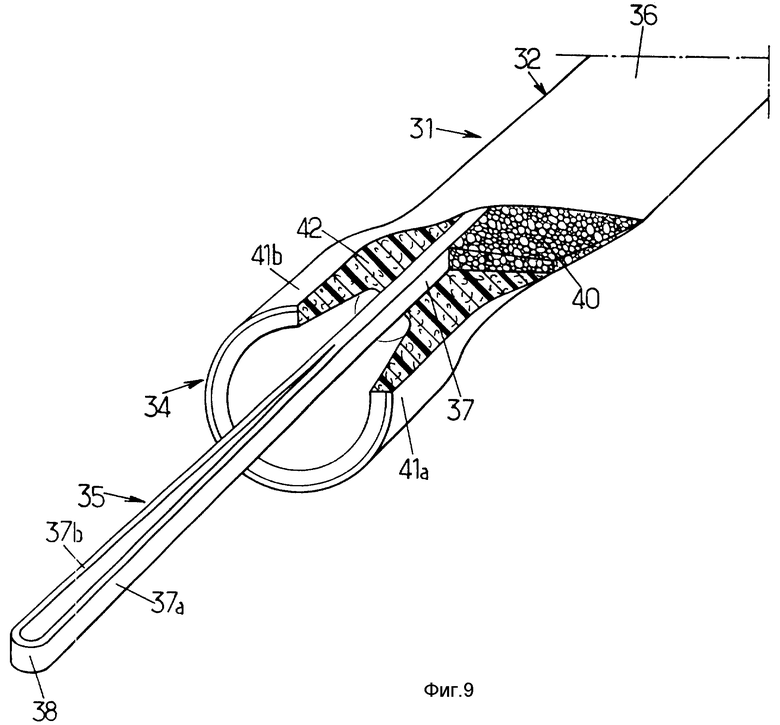

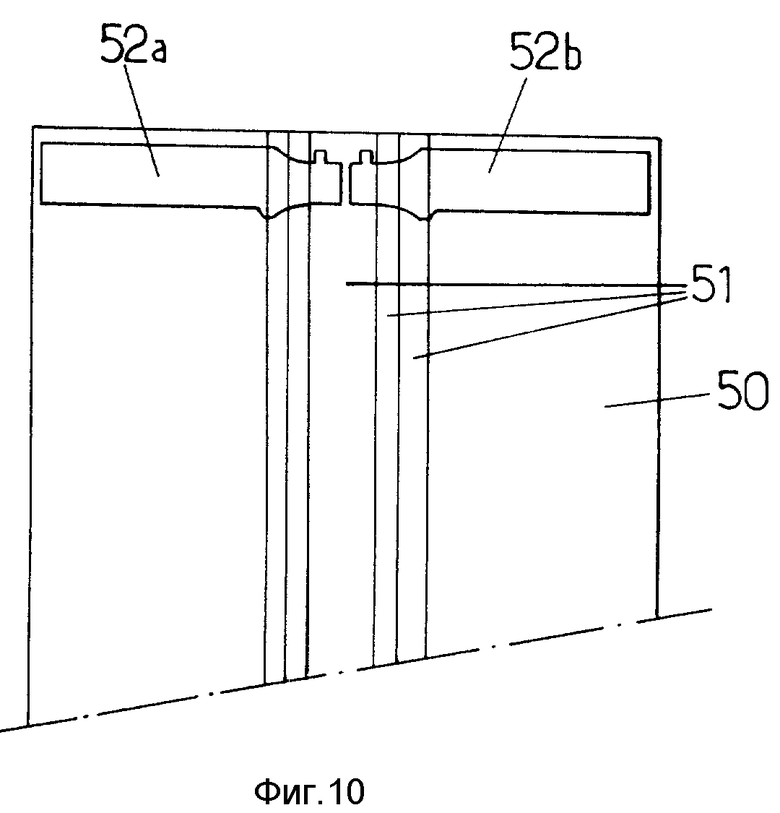

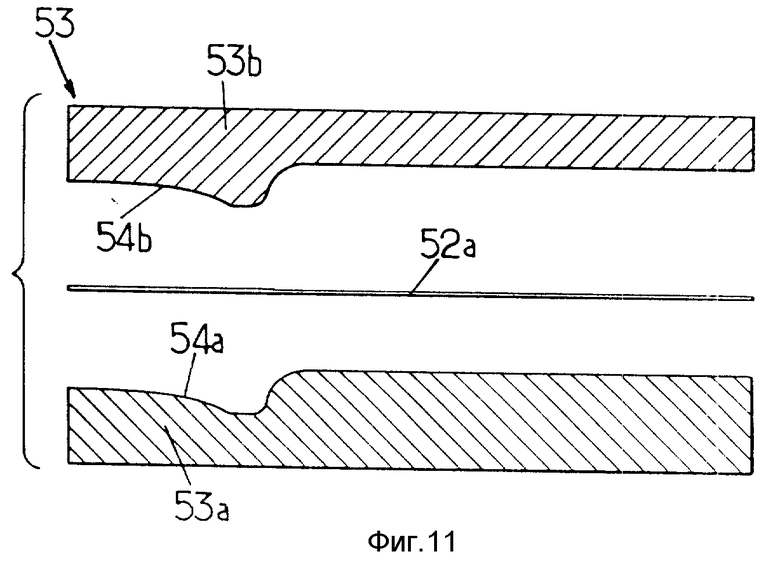

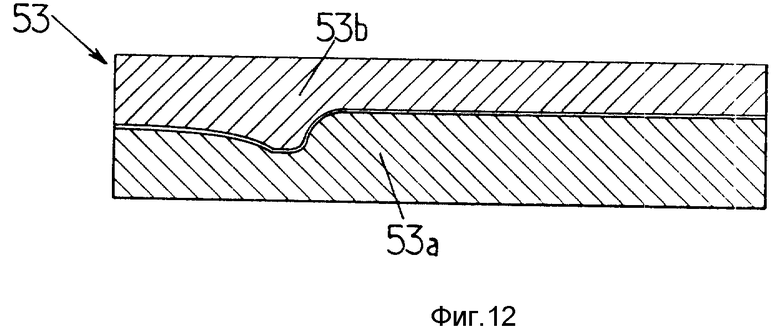

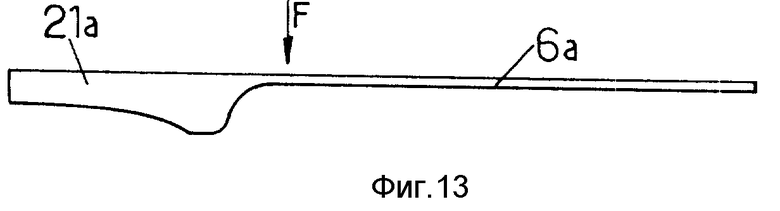

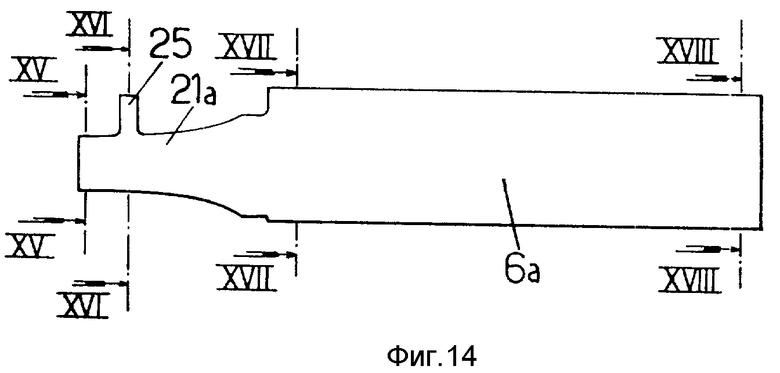

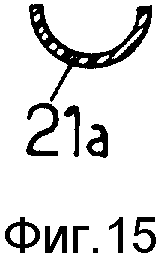

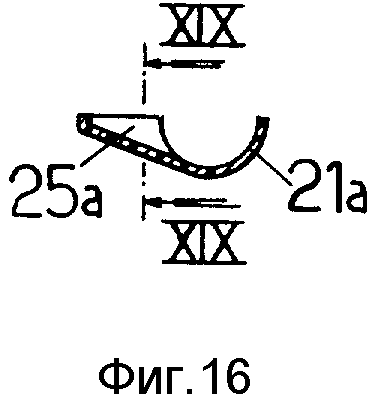

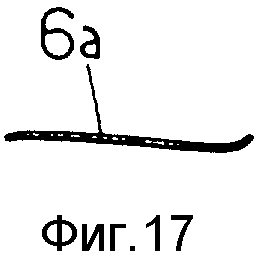

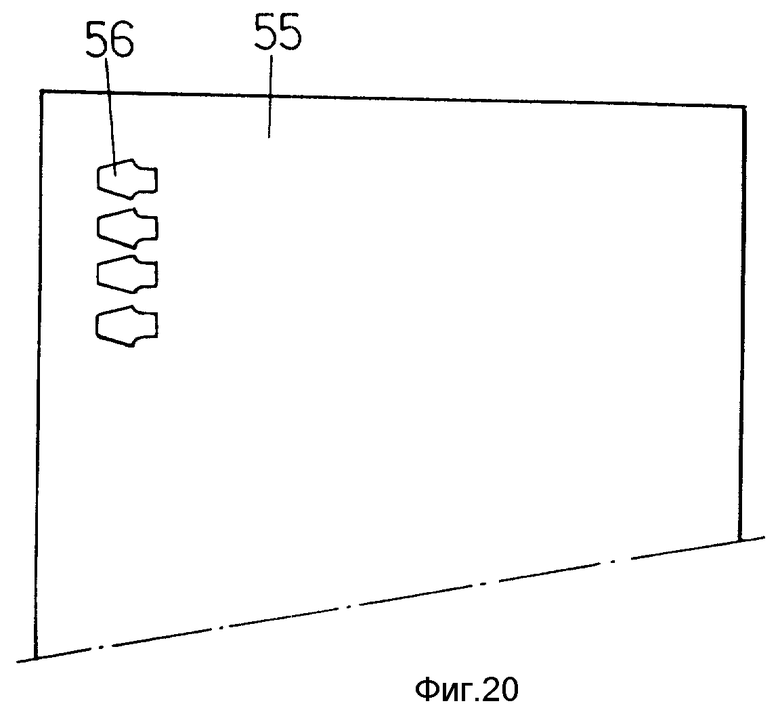

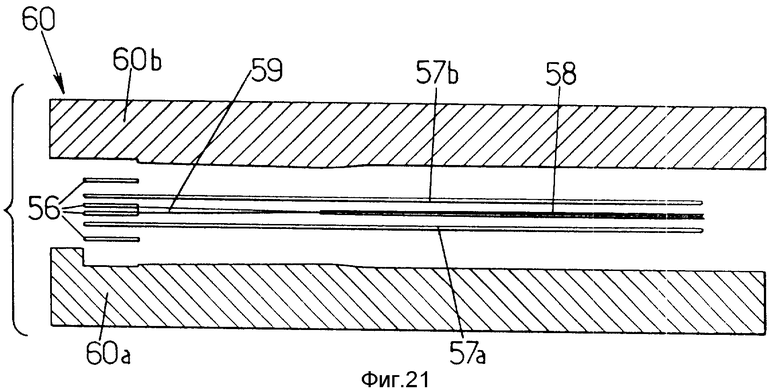

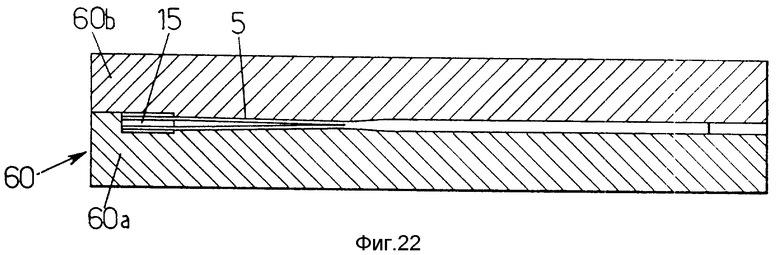

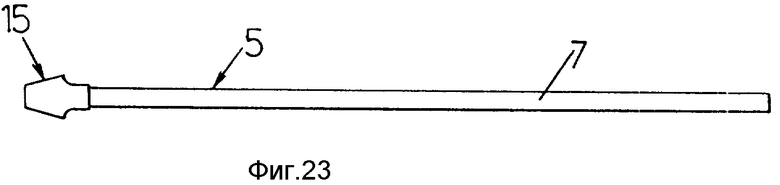

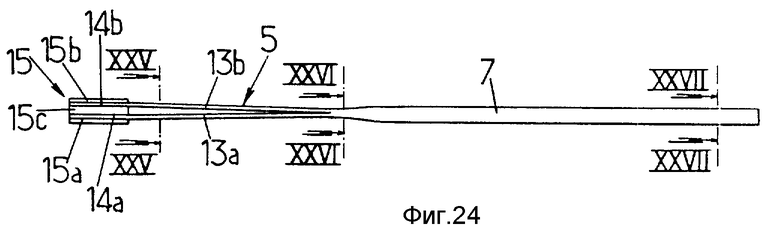

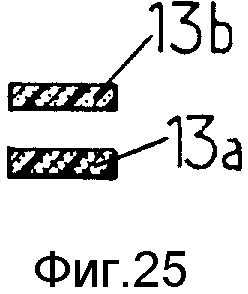

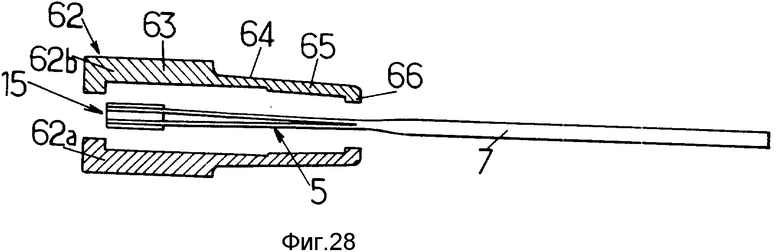

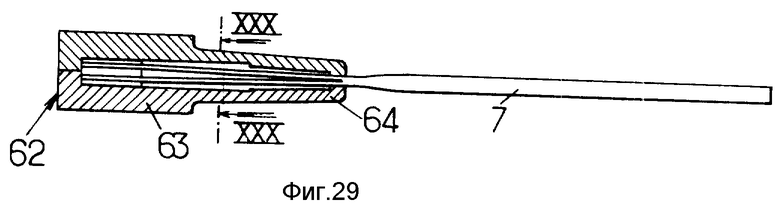

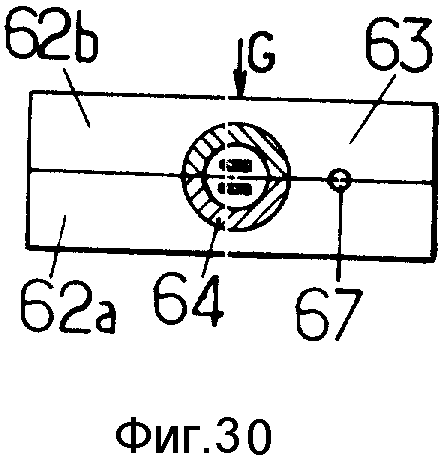

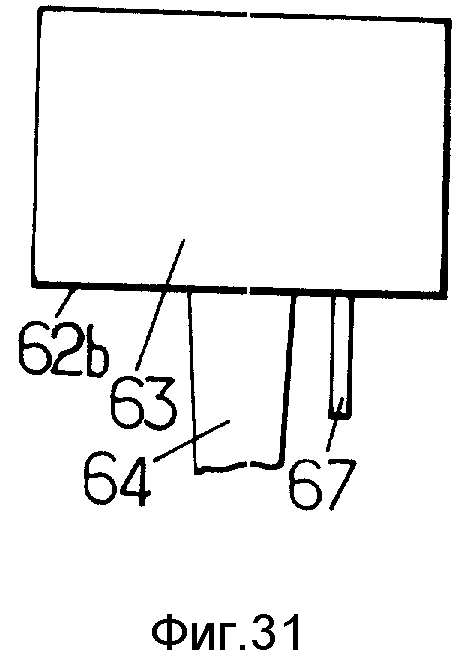

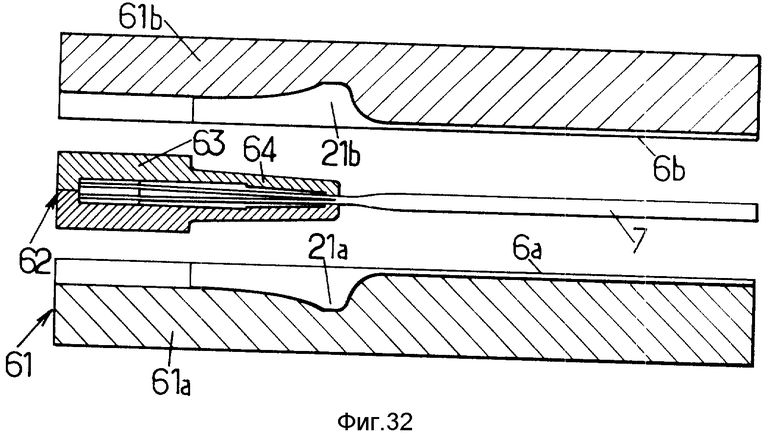

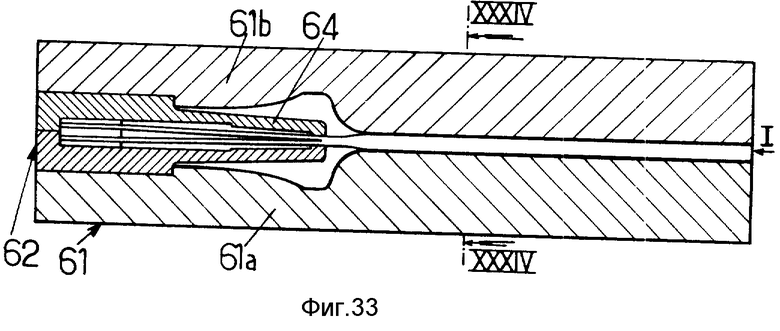

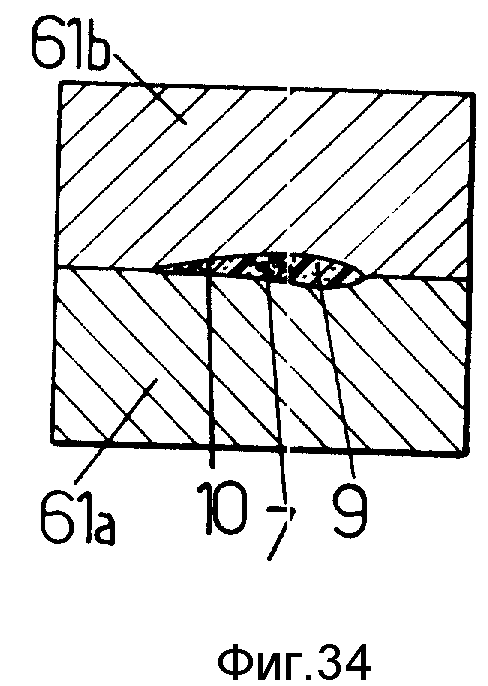

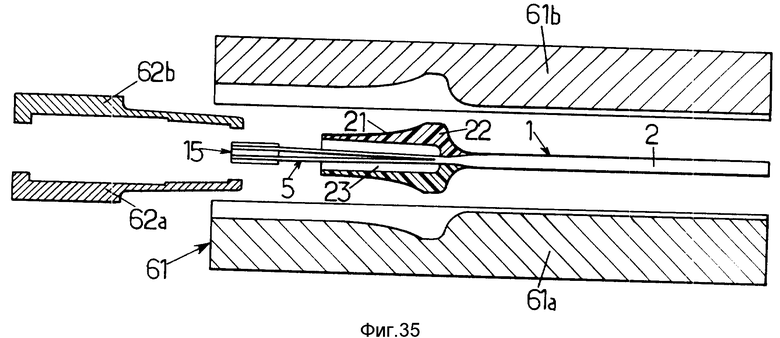

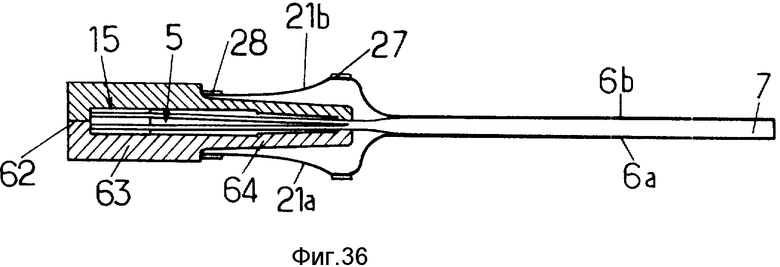

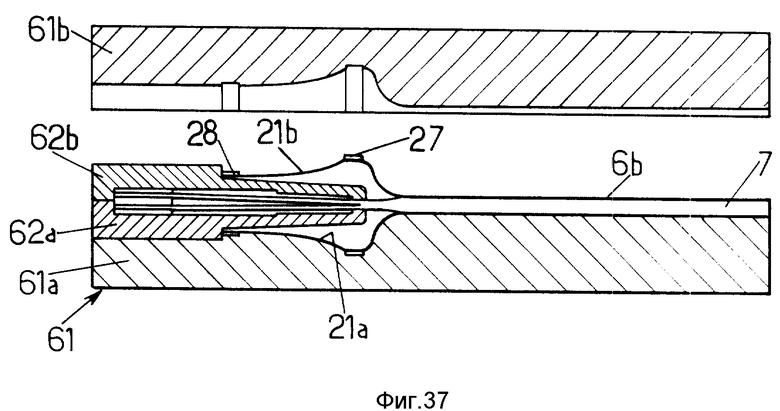

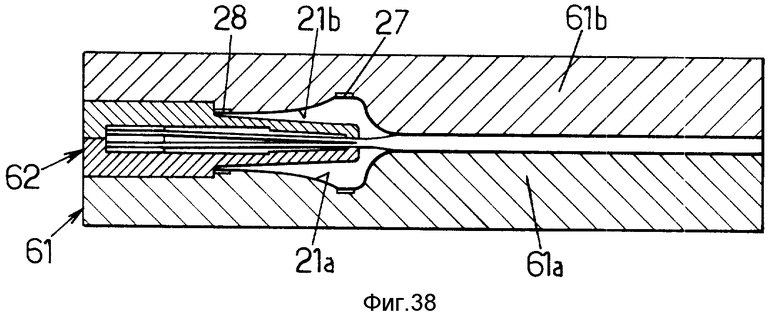

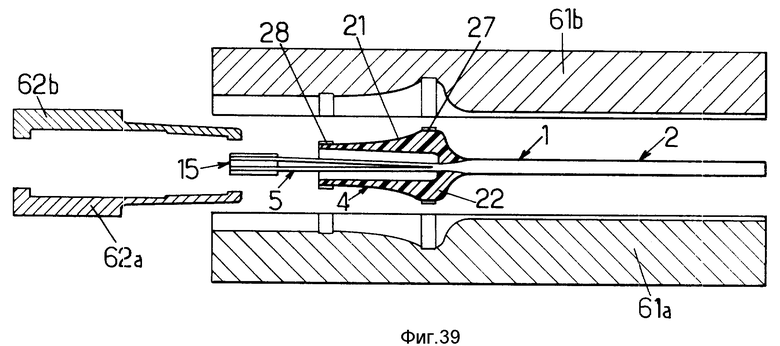

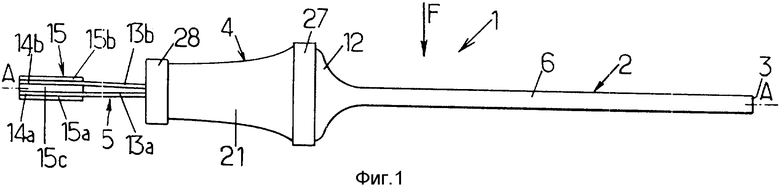

На фиг. 1 представлен вид сбоку лопасти для хвостового вертолетного многоластного винта с изменением шага в обтекателе; на фиг. 2 - вид в плане по стрелке F на фиг. 1; на фиг. 3 - 7 представлены поперечные разрезы соответственно по III-III, IV-IV, V-V, VI-VI и VII-VII на фиг. 2; на фиг. 8 - частичный вид в перспективе комеля лопасти, ее крепежной части и крепежной детали слоистого строения лопасти, показанной на фиг. 1, 2; на фиг. 9 - вид, аналогичный фигуре 8, варианта осуществления, согласно которому лонжерон лопасти модифицирован так, что его крепежная часть содержит вместо слоистой крепежной детали - петлеобразную; на фиг. 10 - вид в плане заготовки, представляющей собой спрессованную пластину, в которой выкроены панели покрытия нижней и верхней части оболочки лопасти на фиг. 1 - 8; на фиг. 11 и 12 схематично показаны два этапа выполнения штамповкой нижней и верхней частей оболочки лопасти; на фиг. 13 - вид сбоку части оболочки, полученной штамповкой; на фиг. 14 - вид в плане по стрелке F части оболочки, показанной на фиг. 13; на фиг. 15 - 18 - поперечные разрезы соответственно по XV-XV, XVI-XVI, XVII-XVII, XVIII-XVIII на фиг. 14; на фиг. 19 - разрез по XIX-XIX на фиг. 16; на фиг. 20 - вид в плане прессованной пластины, в которой выкроены слоистые элементы слоистой крепежной детали слоистого строения лопасти, показанной на фиг. 1 - 8; на фиг. 21 - 22 схематично показаны этапы изготовления лонжерона со слоистой крепежной деталью лопасти на фиг. 1 - 8; на фиг. 23 и 24 - соответственно в плане и сбоку готовый лонжерон; на фиг. 25, 26, и 27 - поперечные разрезы соответственно по XXV-XXV, XXVI-XXVI и XXVII-XXVII на фиг. 24; на фиг. 28 и 29 - в продольном разрезе установка приспособлений для размещения в форме лонжерона на фиг. 23 и 24; на фиг. 30 - разрез по XXX-XXX на фиг. 29; на фиг. 31 -вид по стрелке G на фиг. 30; на фиг. 32 - продольный разрез укладки частей оболочки лопасти и лонжерона с закрывающими его приспособлениями в форме для литья под давлением для сборки; на фиг. 33 - форма на фиг. 32 после ее закрытия; на фиг. 34 - разрез по XXXIV-XXXIV на фиг. 33; на фиг. 35 - в продольном разрезе открытие формы на фиг. 32 и 33 в отвод приспособлений для укладки в нужном положении лонжерона на фиг. 28 и 29 для извлечения лопасти из формы; на фиг. 36 - вид, аналогичный фиг. 29, для варианта способа изготовления лопасти, согласно которому части оболочки лопасти и кольца, образующие опорные поверхности вращения, устанавливаются так, что охватывают снаружи лонжерон вместе с приспособлениями для его установки в форме на фиг. 29; на фиг. 37, 38 и 39 - виды, аналогичные фиг. 32, 33 и 35, для данного варианта способа.

Лопасть на фиг. 1 - 8 содержит рабочую 1 или профильную часть 2 с постоянной хордой, продолжающуюся со стороны, противоположной концу 3 лопасти, комелем лопасти 4, имеющим трубчатую форму, через который проходит крепежная часть 5, связывающая лопасть со втулкой винта (не показано) и состоящая из наружной по отношению к оболочке 2 части лонжерона 7, проходящего по всему размаху лопасти 1.

Рабочая часть 2 лопасти 1 содержит жесткую оболочку 6, имеющую желаемую аэродинамическую форму и протяженную по размаху лопасти, лонжерон 7, прямолинейная часть которого размещена в продольном направлении в оболочке 6, по размаху лопасти, центрированный по продольной оси A-A лопасти, являющейся осью изменения шага лопасти, проходящей примерно на расстоянии 40% хорды от передней кромки 8 лопасти, передний элемент заполнения 9, размещенный внутри оболочки 6 между лонжероном 7 и передней кромкой 8 лопасти, и задний элемент заполнения 10, размещенный внутри оболочки 6, между лонжероном 7 и задней кромкой 11 этой лопасти.

На своей рабочей части 2 лопасть может также иметь окову (не показано) из титана или нержавеющей стали для защиты передней кромки 8.

Часть лонжерона 7, размещенная внутри оболочки 6 лопасти, имеет по существу прямоугольное сечение, большая сторона которого направлена вдоль хорды или расположена по существу в плоскости вращения лопасти, перпендикулярно продольной оси A-A, такое сечение лонжерон 7 имеет по крайней мере в зоне, близкой к комелю 4 (фиг. 3 и 5), однако часть лонжерона, размещенная в оболочке, может иметь прямоугольное сечение и по всей своей длине, вплоть до конца 3 лопасти. В то же время, как показано на фиг. 4, по крайней мере вблизи конца 3 лопасти лонжерон имеет крестообразное сечение. Так как оболочка 6 лопасти состоит из нижней части 6а и верхней части 6b, распространяющихся каждая от передней кромки 8 до задней кромки 11 лопасти, крестообразное сечение лонжерона 7 позволяет стабилизировать эти части оболочки 6a и 6b по двум продольным граням лонжерона 7, находящимся как раз напротив этих частей оболочки 6a и 6b, при литье и сборке под давлением различных составляющих частей лопасти, как описано со ссылками, в частности, на фиг. 32 - 39. При любом прямоугольном или крестообразном сечении лонжерон не закручивается ни относительно размаха лопасти, ни относительно оси изменения шага А-А, что благоприятно сказывается на его изготовлении и позволяет придать требуемую жесткость. Напротив, профильное сечение частей оболочки 6a и 6b, а также заднего 9 и переднего 10 элементов заполнения постепенно закручивается относительно оси A-A лопасти для придания ей закрученности по требуемому закону, начиная от зоны рабочей части лопасти, соседней с комелем 4, к концу 3 лопасти, как показано на фиг. 3 и 4. Таким образом легко устанавливается заранее положение лопасти 1 относительно плоскости вращения винта.

Каждая часть оболочки лопасти 6a и 6b - слоистая и состоит из внутренней поверхности до наружной оболочки 6 из наложенных друг на друга пленки из полиэфиримидной смолы (PEI) (здесь сохранена латинская аббревиатура), двух слоев полотна из непрерывных однонаправленных угольных волокон, ориентированных по существу вдоль продольной оси А-А и связанных матрицей из полиэфир-эфиркетона, обычно называемого смолой РЕЕК, и слоя ткани из угольных волокон, связанных той же смолой РЕЕК, уточные и основные нити которой ориентированы по существу под углом в 45o по отношению к продольной оси лопасти. Смола РЕЕК представляет собой термопластичный полимер с ароматической структурой, содержащий мало атомов водорода и имеющий кристаллическое строение, температура стеклования этого полимера приблизительно 150oC и температура плавления порядка 390oC.

В варианте выполнения каждая из частей оболочки 6a и 6b может состоять из набора следующих слоев: более одного слоя ткани из угольных волокон поверх двух слоев полотна из однонаправленных угольных волокон и, возможно, пленки из смолы PEI, покрывающей слой ткани. Каково бы ни было число слоев волокон, образующих слоистую структуру каждой части оболочки лопасти 6a и 6b, совокупность этих слоев агломерируется отвержденной смолой РЕЕК с образованием коробчатой формы, обеспечивающей вместе со своим заполнением жесткость по отношению к кручению лопасти 1, а пленка из смолы PEI увеличивает содержание смолы на границе оболочка 6 - заполнение лопасти, что позволяет сделать эту граничную зону более однородной.

Передний 9 и задний 10 элементы заполнения лопасти, каждый, состоит из термопластичного композиционного материала и получается литьем под давлением, составляющий их материал представляет собой матрицу из смолы РЕЕК, в которой утоплены короткие армирующие волокна из углерода, содержание которых в матрице составляет примерно 30% по весу.

Лонжерон 7 состоит из единственного, составляющего композиционный материал протяженного пучка непрерывных однонаправленных угольных волокон, ориентированных продольно вдоль оси А-А и также связанных смолой РЕЕК. Этот пучок размещен внутри оболочки 6 лопасти в виде протяженной пластины сплошного сечения, покрытой пленкой из смолы PEI и имеющей, как уже было сказано, сечение прямоугольной или крестообразной формы на более или менее значительной части своей длины, со стороны конца 3 лопасти, но в зоне лопасти, соседней с комелем 4, сечение этой пластины обязательно прямоугольное. Верхней и нижней сторонами этого пучка и пленкой из смолы PEI лонжерон 7 жестко связан либо непосредственно, либо через полученные литьем под давлением элементы заполнения 9 и 10, с оболочкой 6 лопасти, внутри которой он размещен. Этот пучок продолжается по оси снаружи от оболочки 6, проходя через трубчатый комель 4, и образует своим участком, выходящим наружу из профильной части 2 лопасти, крепежную часть 5 этой лопасти в переходной зоне 12, где оболочка 2 сопрягается с комелем 4, являющимся ее осевым продолжением, составляющий лонжерон 7 пучок прямоугольного сечения разделяется на два одинаковых пучка 13a и 13b, каждый также представляющий собой протяжную пластину прямоугольного сечения и постепенно расходящихся в направлении, перпендикулярном большей стороне своего сечения, так же как и большей стороне прямоугольной части лонжерона 7 в оболочке 6. На осевом конце крепежной части 5, противоположном комелю 4, оба пучка 13a и 13b этой крепежной части 6 имеют торцевой соединительный участок 14a или 14b, параллельный торцевому соединительному участку другого пучка 13a или 13b, этим участком каждый из пучков 13a и 13b жестко соединен с общей для них крепежной деталью 15, которая служит для крепления крепежной части 5 ко втулке винта (не показано). Оба крепежных пучка 13a и 13b, протяженных по существу в направлении продольного продолжения оболочки 6 лопасти части лонжерона 7, расположенной внутри этой оболочки, имеют, каждый, ту же структуру из композиционного материала, что и часть лонжерона 7, расположенная внутри оболочки 6, с которой (с частью лонжерона) они составляют одно целое и каждый из пучков 13a, 13b работает на кручение вокруг своей продольной оси так, что крепежная часть 5 сама работает на кручение относительно продольной оси А-А.

Подобная лопасть с крепежной частью из нескольких пучков из композиционного материала, протяженных и работающих на кручение торцевые участки соединения, с втулкой винта которых жестко скреплены с одной общей крепежной деталью, служащей для крепления на втулке винта, конструкция которого содержит средства для захвата и удержания такой слоистой крепежной детали, более точно описана в вышеуказанной, связанной с настоящей заявке заявителя, к которой следует обратиться для уточнения конструкции и изготовления слоистой крепежной детали и конструкции втулки винта и соединения крепежной слоистой детали со втулкой винта.

Напомним, что слоистая крепежная деталь 15 содержит нижний слоистый элемент 15a, верхний слоистый элемент 15b и слоистую вставку 15c, расположенные по вертикали друг над другом, таким образом, торцевой участок 14a нижней пластины 13a вставлен между нижним 15a и промежуточным 15c слоистыми элементами, образуя "сэндвич", торцевой участок 14b верхней пластины 13b вставлен, образуя "сэндвич" между промежуточным 15с и верхним 15b слоистыми элементами. Каждый из слоистых элементов 15a, 15b и 15c состоит из наложенных друг на друга нескольких слоев ткани из угольных волокон, связанных смолой РЕЕК, основные и уточные нити которой направлены по существу под углом 45o по отношению к продольной оси пластины 13a и 13b, или из нескольких слоев нетканого полотна из непрерывных однонаправленных угольных волокон, связанных смолой РЕЕК, причем эти полотна поочередно располагаются крест-накрест так, что однонаправленные волокна одного полотна по существу перпендикулярны однонаправленным волокнам соседних с ним полотен, а эти полотна ориентированы таким образом, что непрерывные однонаправленные волокна разных полотен направлены по существу под углом 45o к продольной оси пучка 13a и 13b. Например, каждый нижний 15a и верхний 15а слоистый элемент может состоять из девяти слоев ткани или шестнадцати слоев нетканых волокнистых полотен, или в качестве варианта из набора слоев ткани в сочетании со слоями полотен из волокон. Слоистая вставка 15с представляет собой набор однородных слоев ткани и/или слоев нетканого полотна, но его толщина вдвое больше толщины верхнего 15b и нижнего 15a слоистых элементов, при этом слоистая вставка 15c может, например, быть выполнена из двух слоистых элементов, подобных нижнему 15a или верхнему 15b слоистому элементу.

Как показано на фиг. 2 и 8, три слоистых элемента 15a, 15b и 15c имеют в плане одинаковую форму, расширяющуюся в боковом направлении в обе стороны от торцевых участков 14a и 14b, по существу, прямоугольной формы на продолжении и на конце пластин 13a и 13b.

Расширяющаяся по отношению к торцевым участкам 14a и 14b форма каждого слоистого элемента 15a, 15b и 15c ограничена боковыми сторонами этих элементов, выступающих вбок по отношению к торцевым участкам 14a и 14b, боковые стороны указанных слоистых элементов, обращенные к оболочке 6, содержат вогнутую зону 16, вогнутая часть каждой такой стороны обращена в ту или иную сторону по отношению к лопасти и к оболочке 6, со стороны, противоположной оболочке 6, боковые стороны слоистых элементов - плоские (17) и сходятся друг с другом, ограничивая на торце слоистых элементов по существу трапецеидальный участок.

Для заполнения пространства между двумя выступающими по отношению к торцевым участкам 14a и 14b частям слоистых элементов 15a, 15b и 15c, примыкающих друг к другу, слоистая крепежная деталь 15 содержит также четыре слоистых элемента для бокового заполнения, из которых два 18a (см. фиг. 8) расположены, каждый, так, что они прилегают к одной из боковых сторон торцевого участка 14a и что они вставлены, образуя "сэндивич" между боковыми выступающими частями нижнего 15a и промежуточного 15c слоистых элементов, а два других слоистых элемента заполнения 18b прилегают, каждый, к боковой стороне торцевого участка 14b и вставлены между боковыми выступающими частями промежуточного 15c и верхнего 15b слоистых элементов. Боковые заполняющие слоистые элементы 18a и 18b имеют слоистую структуру, аналогичную структуре других слоистых элементов 15a, 15b и 15c, то есть они состоят из композиционного материала РЕЕК/углерод и их боковая сторона, противоположная той, которой они приложены к одному из торцевых участков 14a и 14b, также имеет вогнутую зону 19, продолжающую вогнутые зоны 16 слоистых элементов 15a, 15b и 15c, а также плоскую зону 120, продолжающую плоские зоны 17 слоистых элементов 15a, 15b и 15c, сходящуюся также с плоской зоной 20 другого слоистого бокового заполняющего элемента 18a или 18b соответственно.

Жесткая связь всех слоистых элементов 15a, 15b, 15c, 18a, 18b слоистой крепежной детали 15 с торцевыми участками 14a и 14b обеих пластин 13a и 13b крепежной части 5 лопасти обеспечивается отверждением смолы РЕЕК, которая агломерирует все армирующие угольные волокна в слоях нетканого полотна из однонаправленных волокон или ткани, составляющих слоистые элементы крепежной детали 15, так же как и пластин 13a и 13b и их торцевых участков 14a, 14b.

Для упрощения выполнения лонжерона 7, включающего крепежную часть 5, единственный, составляющий композиционный материал пучок волокон лонжерона 7 образован двумя пучками одного и того же типа, каждый из которых состоит из полученной пултрудированием (экструдированием вытягиванием) пластины, состоящей из нескольких наложенных друг на друга полотен непрерывных однонаправленных угольных волокон, ориентированных по оси А-А лопасти и связанных смолой РЕЕК, при этом различные полотна из волокон, наложенные друг на друга, образующие каждую пластину, могут быть получены наложением одинакового числа отрезков одинаковой длины, отрезанных из ленты из композиционного материала РЕЕК/углерод с непрерывными однонаправленными угольными волокнами, ориентированными в продольном направлении. Обе полученные пултрудированием пластины удерживаются на расстоянии между ними на некоторой части их длины, образующей крепежную часть 5, благодаря крепежной детали 15, с которой они скреплены своим соответствующим концом, тогда как на оставшейся части их длины эти две пластины покрыты пленкой из смолы PEI и сложены друг с другом так, что между ними проложены три полотна продольно расположенных однонаправленных угольных волокон, связанных смолой РЕЕК, и образуют вместе часть лонжерона 7, размещенную внутри оболочки 6.

При работе винта центробежные усилия, воздействующие на лопасть, нагружают лонжерон 7 в продольном направлении, так что его крепежная деталь 15 упирается вогнутыми боковыми сторонами 16 и 19 своих слоистых элементов на втулки, по меньшей мере одна из которых съемная, что позволяет осуществлять индивидуальный демонтаж лопастей, эти втулки жестко связаны со втулкой винта и расположена, каждая, с одной из сторон крепежной части 5 лопасти, при этом они располагаются перпендикулярно плоскости вращения лопасти, которая по существу параллельна большим нижней и верхней сторонам слоистых элементов и работающих на кручение пластин крепежной части 5 лопасти.

Трубчатый комель 4, показанный в разрезе на фиг. 5-7, содержит два дополнительных друг друга полукорпуса 21a и 21b, каждый из которых имеет по существу форму половины трубки переменного сечения, разрезанной аксиально диаметральной плоскостью, и эти два полукорпуса 21a и 21b прилегают друг к другу по своим продольным краям так, чтобы восстановить отрезок трубки, и каждый из них представляет собой осевое усиленное продолжение соответственно одной из двух частей 6a и 6b оболочки 6 лопасти. Каждый полукорпус 21a и 21b имеет слоистую структуру и содержит не только пленку из смолы PEI и различные слои ткани и нетканых полотен из волокон, связанных смолой PEI, составляющие части 6a и 6b оболочки, продолжением которых являются эти полукорпусы, но также еще три дополнительных усилительных слоя, имеющихся только в зоне этого продолжения и представляющие собой, например, слои ткани РЕЕК/углерод, нити утка и основы которой расположены: один параллельно, а другие перпендикулярно продольной оси А-А лопасти, причем эти дополнительные слои расположены поверх других слоев покрытия, составляющего оболочку.

Для увеличения жесткости комеля 4 путем придания ему достаточной толщины эти полукорпуса 21a и 21b усиливаются изнутри трубчатой манжетой 22. Манжета 22 имеет центральный осевой канал 23, по которому проходят обе пластины 13a и 13b крепежной части 5, в зоне и вблизи зоны разделения пластины, составляющей часть лонжерона, размещенную в оболочке 6, на две упомянутые пластины. Этот канал 23 ограничен внутренней боковой стенкой, имеющей форму усеченного конуса, малое основание которого обращено к оболочке 6. Манжета имеет также наружную боковую поверхность, имеющую форму усеченного конуса, большое основание которого обращено к оболочке 6, то есть с конусностью, обратной по отношению к конусности внутреннего канала 23. Таким образом, толщина манжеты 22, охваченной полукорпусами 21a и 21b, форма которых соответствует форме наружной боковой поверхности манжеты 22, к которой они прилегают, постепенно уменьшается от конца, примыкающего к оболочке 6, к концу, обращенному к слоистой крепежной детали 15. Как и элементы заполнения 9 и 10, продолжением которых в комеле 4 она является, манжета 22 выполняется литьем под давлением из композиционного материала с короткими армирующими угольными волокнами, утопленными в матрице из смолы РЕЕК, содержащей примерно 30% по весу этих волокон.

Полукорпуса 21a и 21b, оба жестко соединенные с манжетой 22, образуют муфту 21 управления шагом лопасти, выполненную как опора для закрепления и вращения комеля на втулке винта. Эта муфта 21, показанная на фиг. 1, 2 и 8, имеет общую форму усеченного конуса, большое основание которого обращено к оболочке 6, как со стороны внутренней своей поверхности, так и внешней. Для обеспечения ее шарнирной связи с устройством общего управления шагом лопастей втулки многолопастного винта с изменением шага, содержащего несколько лопастей 1, муфта 21 с манжетой 22 содержит выступающий радиально наружу рычаг управления шагом 25. Этот рычаг 25 имеет отверстие 26 для размещения шарового шарнира, связывающего его с устройством общего управления шагом так, как это записано в упомянутой заявке, связанной с рассматриваемой заявкой, и в указанных патентах, к которым следует обращаться для уточнения монтажа и конструкции устройства для централизованного одновременного управления шагом.

В варианте тяжелого вертолета эта муфта может быть металлической, установленной на полукорпусах 21a и 21b, как описано в источнике [2], со ссылками на фиг. 14, и собственно ее установка показана на фиг. 16 этого же патента, где металлическая муфта насаживается и крепится наклеиванием или насаживанием муфты в нагретом состоянии с последующим ее охлаждением.

Наконец, на каждом из своих осевых концов муфта охватывается и жестко связывается с ним кольцом 27 или 28 из металла или керамики, образующим опорную поверхность вращения муфты 21 на втулке винта, при этом эти кольца 27 и 28 жестко соединяются с муфтой 21 наклеиванием или насаживанием в нагретом состоянии с последующим их охлаждением, либо на этапе литья и сборки под давлением по вышеописанному способу.

Таким образом лопасть 1 характеризуется тем, что все ее составные части, за исключением колец 27 и 28 и, возможно, муфты 21, выполнены из композиционного материала РЕЕК/углерод, соединение различных составных частей и сцепление их в лопасти обеспечивается при этом смолой РЕЕК с очень небольшим присутствием пленок из смолы PEI.

Вариант выполнения этой лопасти представлен на фиг. 9. Лопасть 31 по этому варианту по существу отличается от лопасти на фиг. 1 - 8 только конструкцией своей крепежной части 35, которая не снабжена в этом случае слоистой крепежной деталью, но выполнена в виде петли крепления. В этом варианте лонжерон 7 также состоит из пучка армирующих непрерывных однонаправленных угольных волокон, связанных смолой РЕЕК, причем этот пучок состоит из двух параллельных прилегающих друг к другу частей, расположенных вдоль продольной оси лопасти 31, эти части представляют собой два прилегающих друг к другу пучка лонжерона, размещенные внутри оболочки 36 рабочей или профильной части 32 лопасти 31. Эти пучки лонжерона 37 соединяются друг с другом петлеобразной уплощенной частью, представляющей собой собственно петлеобразную крепежную часть 35 лопасти, выступающий из оболочки 36 конец которой образует петлю 38, служащую для индивидуального съемного крепления лопасти 31 на втулке винта (не показано), при этом петля огибает другую втулку, с помощью которой осуществляется крепление лопасти болтом, как описано в вышеупомянутых патентах. Эта петлеобразная деталь крепления 38 связана с двумя пучками лонжерона 37, размещенными внутри оболочки 36, двумя участками пучка, образующими два работающих на кручение соединительных пучка 37a и 37b крепежной части 35 лопасти. В остальном, что касается конструкции этой лопасти 31, отметим, что внутри оболочки 36 размещены передний элемент заполнения (не показан) и задний элемент заполнения 40, полученные литьем под давлением из композиционного материала РЕЕК/углерод с короткими армирующими волокнами, оболочка 36 выполнена так же, как и оболочка 6 лопасти 1. Комель 4 лопасти, представленный на фиг. 9 без колец, образующих опорные поверхности для его вращения, содержит также слоистые полукорпуса с усилием 41a и 41b, являющиеся продолжением слоистых нижней и верхней частей оболочки 36, с тремя дополнительными слоями упрочнения из ткани, из композиционного материала РЕЕК/углерод, составляющие муфту управления шагом, и внутреннюю манжету усиления 42, получаемую литьем под давлением из композиционного материала РЕЕК/углерод с короткими армирующими волокнами.

Способ изготовления лопасти, показанной на фиг. 1 - 8, включает главный этап сборки литьем под давлением, позволяющий соединять некоторые, предварительно изготовленные в виде отдельных элементарных деталей или заготовок части лопасти путем инжектирования сжиженного композиционного термопластичного материала с матрицей РЕЕК и короткими угольными армирующими волокнами, утопленными в матрице, составляющего другие составные части из композиционного материала РЕЕК/углерод лопасти и обеспечивающего связь между указанными предварительно изготовленными элементарными деталями.

Для изготовления каждой нижней или верхней части 6a или 6b оболочки в виде элементарной части из композиционного материала РЕЕК/углерод сначала изготавливают пластину 50 (фиг. 10) наложением друг на друга стольких слоев плоских прямоугольных полужестких слоев угольных волокон, агломерированных смолой РЕЕК, сколько слоев того же состава должны содержать нижняя 6a и верхняя 6b части оболочки лопасти, то есть в рассматриваемом примере, и в направлении от внутренней поверхности к внешней оболочки 6, из двух слоев нетканых полотен из непрерывных однонаправленных угольных волокон, ориентированных по ширине пластины 50, направление которой соответствует продольному направлению оболочки по размаху лопасти, причем эта ширина более чем вдвое больше этого размаха лопасти 6, и по меньшей мере одного верхнего слоя ткани из угольных волокон, связанных смолой РЕЕК, уточные и основные нити которой направлены под углом 45o по отношению к ширине пластины 50. Набор слоев содержит также три окислительные полосы 51 постоянной ширины, но толщина этих полос возрастает от одной полосы 51 к другой, от самой внешней полосы к самой внутренней полосе в наборе слоев, эти полосы 51 также полужесткие и состоят из ткани из угольных волокон, связанных синтетической смолой РЕЕК, но направление уточных нитей и основных нитей этой ткани таково, что одни из них ориентированы по ширине, а другие - по длине пластины 50. Эти полосы проходят в продольном направлении через центральную часть пластины 50, эта центральная часть как раз предназначена для формирования усиленных продолжений в виде полукорпусов 21a и 21b, нижней 6a и верхней 6b частей оболочки 6. На стороне комплекта слоев, предназначенной быть обращенной внутрь оболочки лопасти, наносится, кроме того, пленка из синтетической смолы PEI для увеличения содержания смолы в приграничной зоне оболочка - элементы заполнения оболочки 6 и придания большей однородности этой зоне.

Этот комплект слоев и полос нагревают до температуры плавления матрицы РЕЕК, порядка 400oC, и на него воздействуют слабым давлением порядка 0,1-0,5 МПа, в пресс-форме для обеспечения сцепления между различными слоями и полосами из волокон за счет матрицы из смолы РЕЕК. Затем собранные слои охлаждаются и благодаря отверждению смолы РЕЕК получают спрессованную пластину 50, состоящую в основном из композиционного материала РЕЕК/углерод в жестком состоянии. Из этой пластины затем выкраивают струей текучей среды панели 52a и 52b, расположенные по существу встык по ширине пластины 50 и обращенные друг к другу продолжениями, предназначенными для формирования полукорпусов 21a и 21b комеля лопасти. Каждая панель 52a и 52b представляет собой плоскую развертку соответственно нижней 6a и верхней 6b части оболочки 6.

Каждой плоской панели 52a или 52b затем придается желаемая форма нижней 6a или верхней 6b части оболочки лопасти штамповкой в форме для штамповки.

Этот способ штамповки осуществляется так, как это показано на фиг. 11 и 12, в форме для штамповки, состоящей из нижней части, образующей матрицу 53a, и верхней части или полуформы 53b, образующей пуансон, в каждой из которых выполнена соответствующая внутренняя рабочая полость 54a и 54b, эти полости дополняют друг друга и соответственно по форме внутренней и внешней поверхностям нижней слоистой части оболочки 6a или верхней части оболочки 6b, которую данная форма позволяет изготавливать.

Например, форма для штамповки 53, показанная на фиг. 11 и 12, позволяет формовать нижнюю часть 6a оболочки лопасти. Внутренняя рабочая полость 54a нижней полуформы 53a, соответствует по форме наружной поверхности нижней части 6a оболочки лопасти, а внутренняя рабочая полость 54b верхней полуформы 53b соответствует по форме внутренней поверхности этой нижней части 6a оболочки. На фиг. 11 между двумя отведенными друг от друга полуформами 53a и 53b, каждая из которых поддерживается нагретой до температуры, более низкой, чем температура плавления матрицы РЕЕК, например равной 150oC, располагают плоскую панель 52a, имеющую ту же структуру, что и нижняя часть 6a оболочки лопасти и форму плоской развертки этой нижней части 6a. Эта панель 52a располагается в форме 53 после того, как ее предварительно нагревают до температуры порядка 400oC, например с помощью инфракрасного излучения или в туннельной печи с пульсирующим потоком горячего воздуха, затем обе полуформы 53a и 53b закрываются, как показано на фиг. 12, для обеспечения получения формы желаемого профиля нижней части 6a оболочки лопасти. После охлаждения в закрытой форме 53 матрица РЕЕК отверждается, форму 53 открывают и нижнюю часть 6a оболочки лопасти можно вынимать из формы, как показано на фиг. 13 и 14. Сечения, показанные на фиг. 17 и 18, иллюстрируют развитие закрученности этой части 6a оболочки рабочей части 2 лопасти, а сечения, показанные на фиг. 15, 16, 17 и 19, иллюстрируют полукорпус 21a, сформированный как продолжение по оси нижней части 6a оболочки лопасти с его половиной 25a поперечного U-образного сечения рычага управления шагом 25.

Верхнюю часть 6b оболочки лопасти получают таким же образом штамповкой панели 52b в форме для штамповки, аналогичной форме 53, рабочие полости обеих полуформ которых соответствуют по форме соответственно внутренней поверхности этой верхней части 6b оболочки и ее наружной поверхности, а также полукорпусу 21b с его половиной рычага управления шагом.

Элементарная деталь из композиционного материала РЕЕК/углерод, составляющая лонжерон 7 с крепежной частью 5, связанной с крепежной деталью 15, изготавливается следующим образом. Изготавливают пластину 55 (фиг. 20), накладывая друг на друга шестнадцать жестких прямоугольных слоев полотен из непрерывных однонаправленных угольных волокон, связанных синтетической смолой РЕЕК, причем полотна через одно укладываются крест-накрест таким образом, что волокна одного слоя перпендикулярны волокнам соседнего или соседних с ним слоев, а волокна разных слоев ориентированы под углом ±45o к направлению длины или ширины пластины 55. Затем стопу слоев прессуют в автоклаве для прессования, в котором ее нагревают до температуры порядка 400oC для расплавления смолы РЕЕК и подвергают воздействию давления порядка 0,1-0,5 МПа, развиваемого прессом внутри автоклава или с помощью способа "вакуумного мешка", то есть стопу слоев помещают в герметичный пакет из полиимидной пленки, например с коммерческим названием UPILEXS, выдерживающую температуру плавления матрицы РЕЕК, этот пакет подключен к источнику разряжения, что позволяет создать относительный вакуум внутри пакета для прессования слоев. Затем после охлаждения и затвердевания смолы РЕЕК, прочно связывающей все слои стопы, получают спрессованную пластину 55, в которой выкраивают струей текучей среды слоистые элементы 56, каждый из которых имеет форму и структуру, позволяющую ему служить нижним 15a или верхним 15b элементом слоистой крепежной детали 15, а для образования слоистой вставки 15с этой крепежной детали требуется два наложенных друг на друга слоистых элемента 56.

Как вариант пластина 55 может быть получена спрессованием девяти слоев ткани из угольных волокон, связанных смолой РЕЕК, нити утка и основы которой направлены под углом в ±45oC по отношению к ширине или длине пластины 55.

Слоистые боковые элементы заполнения 18a и 18b крепежной детали 15 также выкраиваются струей текучей среды из пластины 55, или при необходимости из другой аналогичной спрессованной пластины соответствующей толщины.

Собственно лонжерон 7 в основном состоит из двух пластин, полученных пултрудированием из непрерывных однонаправленных угольных волокон, связанных смолой РЕЕК. Каждая пластина представляет собой полученный пултрудированный профиль, изготовленный известным способом и с помощью известного устройства, основные особенности которых описываются ниже.

Известно, что пултрудирование - это способ изготовления экструдированием вытягиванием, используемый для композиционных материалов с органической матрицей, и который позволяет непрерывное изготовление сплошных или полых профилей постоянного сечения. Этот способ заключается по существу в том, что непрерывные армирующие волокна в виде слоистых нитей протягивают через бак для пропитки их смолой, затем через нагреваемую фильеру, в которой происходит прессование и формование профиля, получаемого пултрудированием, из обволакивающей угольные слоистые нити смолы РЕЕК. Эти полученные пултрудированием профили могут иметь высокое объемное содержание, порядка 40 - 60% армирующих волокон и, следовательно, хорошие механические свойства в продольном направлении. Пултрудирование позволяет также осуществлять непрерывное формование профилей из слоистых материалов, при этом профили вырабатываются вытяжкой полотен из пропитанных волокон через фильеру. При протягивании через горячую фильеру полотна спрессовываются и образуют на выходе профиль с точными размерами и высококачественной поверхностью. Этот способ позволяет таким образом получать сплошные профили из смолы РЕЕК, армированной непрерывными однонаправленными угольными волокнами, представляющие собой пластины, используемые для изготовления лонжеронов 7 лопасти. Линия пултрудирования для получения этих профилей известна и подробно не описывается.

Такие путрудированные профили с высокой стабильностью размеров обладают замечательной жесткостью, а также хорошо гасят вибрацию при усталостных нагрузках. Эти пултрудированные профили, следовательно, выгодно использовать в качестве пластин лонжерона для лопастей, подвергающихся значительным механическим и термическим нагрузкам в течение длительного срока службы.

В данном примере пултрудированный профиль каждой пластины получен из лент или полотен непрерывных однонаправленных продольно расположенных угольных волокон, связанных смолой РЕЕК, пропущенных через фильеру, нагретую до температуры около 400oC для расплавления матрицы РЕЕК. Каждая из двух одинаковых полученных пултрудированием пластин 57a и 57b лонжерона 7 представляет собой, например, пултрудированный профиль из шестнадцати полотен таких волокон. Как показано на фиг. 21, пултрудированные пластины 57a и 57b располагаются в форме 60 для прессования лонжерона 7, которая содержит нижнюю полуформу 60a и верхнюю 60b, имеющие внутренние рабочие полости, соответствующие по форме: одна - нижней части, а другая - верхней части изготавливаемого лонжерона 7, за исключением зоны крепежной детали 15, для которой соответствующая рабочая полость выполнена в нижней полуформе 60a. Пластины 57a и 57b накладываются друг на друга вдоль своих частей, размещаемых в оболочке 6, между ними прокладывают три полотна 58 в полужестком состоянии из непрерывных однонаправленных угольных волокон, ориентированных продольно и связанных смолой РЕЕК.

Перед укладкой пластин 57a и 57b и полотен 58 в форму 60, в нижнюю полуформу 60a, соответствующую части лонжерона 7, размещаемой в оболочке 6, укладывают пленку из смолы PEI толщиной около 0,1 мм. Затем после последовательной укладки друг на друга пластины 57a, полотен 58 и пластины 57b в эту нижнюю полуформу 60a пленка из смолы PEI заворачивается, покрывая составные элементы части лонжерона, размещаемой внутри оболочки 6. Эта пленка из смолы PEI служит для увеличения содержания смолы на границе лонжерон 7 - другие составляющие в оболочке 6. Чтобы удержать в разведенном состоянии те части обеих пластин 57a и 57b, которые должны образовать работающие на кручение пластины 13a и 13b крепежной части 5, между этими частями пластин 57a и 57b устанавливают приспособление в виде стального клина 59. Затем торцевые участки этих разведенных между собой частей пластин 57a и 57b, образующие торцевые участки крепления 14a и 14b соответствующих пластин, работающих на кручение 13a или 13b, помещаются, каждый, между двумя предварительно изготовленными слоистыми элементами 56, выкроенными из прессованной пластины 55, показанной на фиг. 20. Оба слоистых элемента 56 накладываются друг на друга непосредственно между двумя разведенными торцевыми участками двух пластин 57a и 57b и располагаются непосредственно за стальным клином 59, на который напыляется средство для облегчения отделения формы от изделия, например, известное средство под коммерческим названием "FREKOTE", перед укладкой на место в форму. Этот напыленный слой облегчает отведение съемного приспособления в виде стального клина 59 после прессования лонжерона. Это прессование обеспечивается при закрытии формы, как показано на фиг. 22, а все составляющие лопасть детали, уложенные в форму, нагреваются до температуры порядка 400oC для того, чтобы обеспечить расплавление матрицы РЕЕК и все эти составляющие элементы вместе подвергаются действию давления порядка 0,6 МПа. Три полотна однонаправленных волокон 58, расположенные напротив вершины съемного клина 59 и запрессовываются в лонжероне 7, служат для предупреждения какой-либо деформации по толщине пластин 57a, 57b, составляющих лонжерон 7 в зоне расположения вершины металлического клина 59, так как эта вершина не может иметь нулевую толщину. Таким образом, матрица РЕЕК обеспечивает жесткое соединение четырех слоистых элементов 56 с концами разведенных частей пластин 57a, 57b лонжерона и двух слоистых элементов 56 непосредственно друг с другом для образования слоистой вставки 15c крепежной детали 15, а также жесткое соединение между собой наложенных друг на друга двух пластин 57a, 57b и трех образующих прокладку промежуточных слоев полотен волокон 58. После охлаждения и затвердевания смолы РЕЕК форму 60 открывают и спрессованный лонжерон 7, выполненный как единая деталь, извлекают из формы, лонжерон имеет вышеописанную структуру, показанную на фиг. 23 и 24. В частности, каждая из двух пластин, полученных пултрудированием, 57a и 57b лонжерона 7 состоит, с одной стороны, из пучка лонжерона, размещаемого внутри оболочки 6 и жестко связанного с соответствующим пучком другой пластины лонжерона, и, с другой стороны, из пучка для крепления лопасти 13a и 13b, связанного с другим пучком крепления своим торцевым участком 14a или 14b через общую слоистую крепежную деталь 15.

Обе части 6a, 6b оболочки и лонжерон 7 изготовлены в виде отдельных элементарных деталей из термопластичного композиционного материала РЕЕК/углерод, после чего эти детали располагаются в форме для сборки литьем под давлением лопасти, что схематично представлено на фиг. 32, эта форма 61 содержит нижнюю полуформу 61a и верхнюю полуформу 61b, в которых выполнены дополняющие друг друга внутренние рабочие полости, соответствующие по форме соответственно нижней и верхней частям лопасти, причем предварительно изготовленные элементарные детали располагаются в этой форме так же, как и в готовой лопасти 1.

Для этого необходимо сначала поместить лонжероны 7 в установочные приспособления 62, как показано на фиг. 28-31. Эти приспособления 62 содержат нижнюю 62a и верхнюю 62b части, которые дополняют друг друга и симметричны между собой так, что они охватывают только крепежную часть 5 и крепежную деталь 15 лонжерона 7, оставляя свободной ту часть лонжерона 7, которая должна размещаться внутри оболочки 6 лопасти. Каждая верхняя 62а или нижняя 62b часть содержит основание 63 по существу в форме параллелепипеда с внутренней выемкой, в которой без зазора помещается соответственно нижняя или верхняя половина слоистой крепежной детали 15 и с зазором соответственно нижняя или верхняя половина крепежной части 5, и каждое основание 63 имеет по оси продолжение в виде наконечника 64, имеющего форму половины трубки в форме усеченного конуса круглого сечения. В своей части, примыкающей к основанию 63, внутренняя выемка наконечника 64 продолжает внутреннюю выемку основания 63 и окружает с зазором соответственно верхнюю или нижнюю половину крепежной части 5. Напротив, в своей части, противоположной основанию 63, наконечник 64 утолщен в направлении внутрь выемки на участке 65, а внутренняя выемка, образующая половину усеченного конуса, охватывающая практически без зазора участок крепежной части 5, где пластины 13a и 13b разведены на небольшое расстояние и который заканчивается концевым внутренним радиальным выступом 66, прилегающим к плоской стороне, соответственно нижней или верхней, той части лонжерона 7, где пластины 13a и 13b соединяются. Таким образом, наконечники 64 образуют литьевые стержни, формирующие центральный канал 23 комеля 4 (фиг. 5-7).

В каждом основании 63, в плоскости его контакта с другим основанием 63 при сомкнутых частях 62a и 62b установочного приспособления, охватывающего крепежную часть 5 и ее крепежную деталь 15, выполнена канавка полуцилиндрического сечения, которая образует с противолежащей канавкой другого основания 63 канал, в которой вводится частично в осевом направлении палец 67, часть которого выступает из приспособления 62 и который служит литьевым стержнем для образования паза 26 (фиг. 6) в рычаге 25 комеля 4.

Сборка из лонжерона 7, приспособления 62 для его установки в форме и пальца 67, показанная на фиг. 29, 30 и 31, затем размещается между нижней полуформой 61a и верхней полуформой 61b открытой литьевой формы 61, после того как в рабочих полостях соответственно нижней и верхней полуформ 61a и 61b уложены нижняя 6a и верхняя 6b части оболочки 6 лопасти, жесткие и удерживаемые на месте в рабочих полостях формы 61 устройствами для отсоса воздуха (не показан), выполненными известным образом в полуформах 61a и 61b, которые, кроме того, оборудованы, известным образом, устройством для подогрева и охлаждения (не показано).

Литьевая форма 61 затем закрывается, как показано на фиг. 33, так, что внутри формы остается пространство для литья под давление, ограниченное нижней 6a и верхней 6b частями оболочки 6, между этими последними и лонжероном 7, и между полукорпусами 21a и 21b этой оболочки и стержнем, образованным наконечниками 64 приспособления для установки лонжерона 62.

Затем приступают к операции литья под давлением.

Известно, что детали из термопластичного материала, армированного волокнами, формируются инжектированием полуфабриката в виде порошка или гранулята в формовочный пресс и в соответствии с технологическим циклом, содержащим пять основных этапов: пластификация материала, закрытие формы, заполнение формы под давлением, охлаждение и извлечение детали из формы.

Набор устройств, необходимых для осуществления этих этапов, известен, поэтому в настоящем описании рассмотрение литьевого оборудования ограничивается описанием литьевой формы 61 и установочных приспособлений 62, так как все остальные части этого оборудования известны и не оригинальны.

Однако укажем, что материал, подвергающийся литью под давлением, представляет собой композиционный материал на основе гранулята матрицы РЕЕК, в которой утоплены короткие угольные волокна, эти гранулы термопластичного композиционного материала РЕЕК/углерод являются имеющимися в продаже полуфабрикатами марки 150C A30 или 450C A30, выпускаемые британской фирмой ICI и ее филиалами. Речь идет о гранулах длиной 2 - 4 мм и диаметром 1 - 3 мм синтетической смолы РЕЕК, содержащей примерно 30% по весу углерода в виде коротких волокон в сухом состоянии, заделанных в смолу РЕЕК. Перед использованием эти гранулы выдерживаются в жарочном шкафу при температуре примерно 150oC в течение по меньшей мере трех часов. Затем эти гранулы нагреваются до температуры плавления смолы РЕЕК порядка 400oC, и композиционный материал, сжиженный благодаря плавлению его матрицы, затем инжектируется в закрытую форму 61, нагретую до температуры около 150oC и около 200oC, но предпочтительно близкой в 150oC.

Материал инжектируется между концами частей 6a и 6b оболочки, которые являются концом лопасти 3, по стрелке 1 на фиг. 33, и композиционный материал, ожиженный при 400oC, заполняет весь свободный объем внутри частей 6a и 6b оболочки лопасти и вокруг лонжеронов 7 и наконечников 64, таким образом осуществляется формование элементов заполнения 9 и 10 и манжеты 22 комеля лопасти. Тепло, отдаваемое материалом, инжектированным при температуре около 400oC, вызывает местное плавление матрицы РЕЕК частей 6a и 6b оболочки и лонжерона 7 там, где они контактируют с этим инжектируемым материалом. Благодаря также давлению, под которым осуществляют инжектирование, и пленка PEI на границе лонжерон 7 и части оболочки 6a и 6b - инжектируемый материал получают связь лонжерона 7 с оболочкой 6a, 6b через инжектированный композиционный материал того же состава, что и они (та же матрица из смолы РЕЕК и те же угольные волокна) с хорошей однородностью смолы на границах раздела.

После инжектирования охлаждение формы 61 и ее содержимого обеспечивает отверждение матрицы РЕЕК инжектированного материала, образующего элементы заполнения 9 и 10 и манжету 22, а также матрицы лонжерона 7 и частей 6a, 6b оболочки, которые оказываются соединенными друг с другом за счет хорошего сцепления, обеспечиваемого инжектированным материалом.

После охлаждения открытие формы 61 и отвод частей установочного приспособления 61a и 62b, образующих литьевой стержень, как показано на фиг. 35, позволяет извлечь из формы лопасть, образованную блоком их должным образом отвержденных заготовок (6a, 6b, 7) и составляющих ее частей, полученных литьем под давлением (9, 10, 22). Действительно, механические характеристики описанного инжектированного в горячем состоянии используемого композиционного материала вполне удовлетворительные, так как в условиях эксплуатации при температуре окружающей среды 23oC, например, модуль Юнга при растяжении для этого материала равен 24000 МПа, а его статическое сопротивление на разрыв при растяжении равно 200 МПа. Установлено, что эти величины того же порядка, что и для уравновешенной стеклоткани, то есть стеклоткани с одинаковым весовым содержанием утка и основы, например стеклоткани типа Е, содержащей 55% по весу волокон, модуль Юнга которых и статическое сопротивление на разрыв при растяжении соответственно составляют порядка 20000 и 300 МПа. Композиционный материал РЕЕК/углерод, полученный горячим инжектированием (литьем под давлением) из вышеописанного гранулята, обладает, следовательно, очень хорошими характеристиками для материала, полученного таким способом. В дополнение скажем, что эти гранулы содержат 24% по объему волокон и 76% по объему смолы РЕЕК, их объемный вес составляет порядка 1,41-1,44 кг/дм3. Сама матрица РЕЕК имеет сопротивление на разрыв при растяжении, равное порядка 90 - 100 МПа, удлинение при разрыве - 70%, модуль Юнга - порядка 4000 МПа, температуру стеклования - 143oC и температуру плавления - 390oC. Армирующие волокна представляют собой высокопрочные угольные волокна длиной около 0,1-0,5 мм коммерческой марки "XAS" британской фирмы COVRTAULDS. Получаемый таким образом инжектируемый композиционный материал РЕЕК/углерод обладает очень хорошими статическими механическими характеристиками, хорошей термостойкостью и не чувствителен к быстрому влажностному старению.

Для завершения изготовления лопасти на муфту 21 извлеченной из формы лопасти наносятся, наклеиваются или насаживаются в разогретом состоянии металлические или керамические кольца 27 и 28, после чего получают готовую лопасть такую, как показано на фиг. 1 - 8.

На извлеченную из формы лопасть могут быть также нанесены оковки из титана или нержавеющей стали для защиты ее передних кромок, они могут быть нанесены наклеиванием или в процессе литья под давлением, для этого рабочие полости формы 61 должны быть выполнены соответственно, а оковка должна быть размещена в этой литьевой форме до ее закрытия в том положении, в каком она должна находиться в готовой лопасти по отношению к другим составляющим ее элементам.

В варианте способа, иллюстрированном фиг. 36 - 39, кольца 27 и 28 соединяются с лопастью на этапе литья под давлением. Это происходит следующим образом: после установки на жесткой предварительно изготовленной детали, образующей лонжерон 7 приспособлений 62 для его установки в форме, которые образуют литьевой стержень, как показано на фиг. 29, вокруг лонжерона 7 и его установочного приспособления 62 располагают жесткие заготовки нижней 6a и верхней 6b частей оболочки лопасти, располагая кольца 27 и 28 вокруг осевых концов (торцов) полукорпусов 21a и 21b, образующих муфту 21 комеля 4, как показано на фиг. 36. При таком расположении, как и при расположении, показанном на фиг. 33, торцы полукорпусов 21a и 21b, находящиеся со стороны приспособления 62, упираются в кольцевой радиальный выступ приспособления 62, который охватывает зону сопряжения наконечников 64 с основаниями 63 этого установочного приспособления 62. Как показано на фиг. 37, комплект на фиг. 36 укладывается затем в рабочей полости нижней полуформы 61a литейной формы 61, которую затем закрывают, как показано на фиг. 38. Разумеется, в этом варианте способа внутренние рабочие полости нижней полуформы 61a и верхней полуформы 61b литейной формы 61 выполнены такими, чтобы в них можно было разместить кольца 27 и 28.

Закрыв форму 61, приступают к инжектированию, как и в предыдущем примере, смола РЕЕК полукорпусов 21a и 21b, например, начинает плавиться за счет тепла, отнимаемого ею от инжектированного, как ранее описано, ожиженного композиционного материала так, что последующее охлаждение влечет за собой отверждение смолы РЕЕК, находящейся в контакте с кольцами 27 и 28, жесткое соединение этих колец с муфтой 21 образуется при этом в процессе соединения полукорпусов 21a и 21b.

Наконец, открывают форму 61, отводят части установочного приспособления 62a и 62b и извлекают лопасть, идентичную той, что показана на фиг. 1 - 8, как это показано на фиг. 39.

Способ изготовления варианта лопасти, представленной на фиг. 9, отличается от вышеописанного только этапом получения заготовки лонжерона 37, имеющего крепежную часть 35 с петлеобразной крепежной деталью 38. Такой лонжерон может быть получен способом, описанным со ссылками на фиг. 9 в источнике [2], цитированном выше, но примененным для других материалов. Согласно этому способу, эта заготовка получается наматыванием ленты из продольно расположенных непрерывных однонаправленных угольных волокон, связанных смолой РЕЕК, в несколько слоев и под механическим натяжением, вокруг двух катушек, имеющих параллельные оси, но расположенных на расстоянии друг от друга, превышающем размах лопасти. Механическое натяжение при намотке может быть получено прикладыванием к одной из катушек при наматывании тянущего усилия, стремящегося отодвинуть ее от другой катушки. Таким образом, получают замкнутый протяженный моток в виде замкнутой протяженной петли, который подвергается формованию прессованием под давлением при температуре плавления матрицы РЕЕК, то есть порядка 400oC, в форме, содержащей стержень для удерживания в разведенном состоянии двух частей мотка, предназначенных для образования двух соединительных пучков 37a и 37b, связанных между собой концом в виде петли 38 лонжерона 37. После затвердевания матрицы РЕЕК при охлаждении пресс-формы и ее содержимого торцевая часть мотка, противоположная петлеобразной крепежной детали 38, отрезается до получения нужной длины лонжерона 37, соответствующей размаху лопасти.

Полученный таким образом лонжерон 37, представляющий собой предварительно изготовленную элементарную деталь лопасти, затем укладывается, вместе с другими заготовками составляющих элементов лопасти из композиционного материала РЕЕК/углерод, в форму для сборки литьем под давлением, как описано выше для лопасти, показанной на фиг. 1-8, со ссылками на фиг. 28-35 и 36-39, при этом установочное приспособление для лонжерона, разумеется, приводится в соответствие с данной модификацией крепежной части, содержащей крепежную петлю.

В этом примере также кольца комеля лопасти, как и при необходимости защитные оковки передней кромки лопасти, устанавливаются на лопасти приклеиванием или насаживанием в нагретом состоянии после ее формирования или соединяются с лопастью на этапе ее сборки литьем под давлением.

Изобретение относится к конструкции несущих винтов вертолетов. Лопасть содержит нижнюю /6а/ и верхнюю /6b/ части ее оболочки, передний /9/ и задний /10/ элементы заполнения этой оболочки и лонжерон /7/ из композиционного материала, состоящего из одной и той же матрицы, термопластичной и представляющей собой синтетическую смолу РЕЕК, армированной предпочтительно угольными волокнами. Лонжерон /7/ продолжается за пределами оболочки крепежной частью лопасти, жестко соединенной с петлеобразной или слоистой крепежной деталью, служащей для соединения со втулкой винта и выполненной из того же термопластичного композиционного материала. Способ заключается в том, что осуществляют сборку предварительно изготовленных в виде элементарных деталей: лонжерона /7/ и нижней и верхней частей /6а, 6b/ оболочки лопасти с помощью литья под давлением сжиженного термопластичного композиционного материала с короткими армирующими волокнами, используемого для формирования элементов заполнения /9,10/ оболочки лопасти, изобретение позволяет упростить технологию изготовления лопасти. 2 с. и 17 з.п.ф-лы,39 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| FR, заявка, 2542695, кл | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка, 2616409, к л | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1998-06-20—Публикация

1993-12-22—Подача