Изобретение относится к кожевенному производству, в частности к красильно-жировальным процессам, и может быть использовано при выработке кож различного назначения.

Известен способ выработки кож, включающий обработку полуфабриката в течение 30-45 мин раствором полиакриламида с молекулярной массой (4,5-5,5)•106, предварительно нейтрализованного щелочью до pH 7,5-8,0, в количестве 0,7-2,0% от массы полуфабриката, считая на сухой остаток, обработку в течение 50-90 мин раствором красителей и глутарового альдегида с расходом последнего 1,4-4,0% от массы полуфабриката и обработку в течение 40-60 мин жирующей эмульсией [1].

Недостатком известного способа является то, что использование в качестве наполнителя полиакриламида с очень высокой молекулярной массой не позволяет последнему равномерно распределяться по слоям дермы, что приводит к получению кож с неоднородными по толщине и топографическим участкам свойствами.

Наиболее близким аналогом предложенного технического решения является способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, обработку сульфатированым жиром в присутствии акрилового сополимера при их расходе по 2-3% от массы полуфабриката, считая на 100%-ный жир и сухой остаток, крашение при ж.к. 0,3-0,4 и температуре 20-25oC, жирование и додубливание органическими дубителями. [2]

Недостатком данного способа является то, что он не позволяет получить кожи с высокими проточными свойствами.

Техническим результатом изобретения является улучшение качества кож за счет повышения их проточных свойств. Данный результат достигается тем, что в способе выработки кож, включающем додубливание полуфабриката хромовым дубителем, нейтрализацию обработки жирующей эмульсией и акриловым сополимером, крашение, жирование и додублирование органическими дубителями, нейтрализацию и обработку жирующей эмульсией осуществляют одновременно при жидкостном коэффициенте 0,4-0,8, в качестве жирующей эмульсии используют оксиэтилированный жир в количестве 1,5-2,5% от массы полуфабриката, считая на 100%-ный жир, а в качестве акрилового сополимера используют продукт омыления водной дисперсии полиакрилонитрила (Акрис) с содержанием карбоксильных групп 10-14% от массы полимера в количестве 3-4% от массы полуфабриката, считая на сухой остаток.

Отличительной особенностью предложенного способа является проведение нейтрализации при низком ж.к. в присутствии оксиэтилированного жира и использование акрилового сополимера Акрис с содержанием карбоксильных групп 10-14% от массы полимера, что обеспечивает более глубокую и равномерную нейтрализацию по всей толщине полуфабриката, а также получение более высоких прочностных свойств кожи за счет более равномерного и интенсивного связывания и распределения сополимера по слоям кожи посредством взаимодействия карбоксильных групп со свободными атомами хрома, содержащимися в полуфабрикате хромового дубления.

Технология получения наполняющего материала Акрис (омыленный полиакрилонитрил) заключается в следующем:

В реактор 0,7 м3, снабженный яркой мешалкой и обратным холодильником, загружают 400 л воды и 6,25 кг гидроокиси натрия. Полученную смесь перемешивают в течение 15-20 мин. После растворения щелочи в реактор загружают 250 кг водной дисперсии полиакрилонитрила. Температуру в реакторе повышают до 95±5oC и процесс омыления осуществляют в течение 3,0-3,5 ч до содержания карбоксильных групп в готовом продукте 10-14% от массы полимера. После охлаждения до 40oC готовый продукт выгружают.

Проведение нейтрализации при ж.к. менее 0,4 приводит к образованию потертостей на лицевой поверхности кожи из-за интенсивного трения ее о стенки барабана. Проведение нейтрализации при ж.к. более 0,8 приводит к замедлению процесса нейтрализации.

Введение оксиэтилированного жира менее 1,5% от массы полуфабриката, считая на 100%-ный жир, и акрилового сополимера Акрис с содержанием карбоксильных групп менее 10% от массы полимера в количестве менее 3% массы полуфабриката, считая на сухой остаток, не позволяет получить эластичные кожи с высокими прочностными свойствами. Введение оксиэтилированного жира более 2,5% от массы полуфабриката и акрилового сополимера Акрис с содержанием карбоксильных групп более 14% от массы полимера в количестве более 4% от массы полуфабриката нецелесообразно, так как дальнейшего повышения прочностных свойств не происходит.

Способ осуществляется следующим образом.

В барабан загружают полуфабрикат после додублирования его хромовым дубителем, заливают воду температурой 30-35oC при ж.к. 2,0-2,5 и проводят промывку в течение 15-20 мин. Затем в барабан заливают воду температурой 30-35oC из расчета ж. к. 0,4-0,8, дозируют нейтрализующий агент в количестве 2,0-2,5% от массы полуфабриката совместно с 1,5-2,5% от массы полуфабриката оксиэтилированного жира, через 30-45 мин в барабан вводят акриловый сополимер Акрис в количестве 3-4% от массы полуфабриката, считая на сухой остаток, и обработку продолжают в течение 1,0-1,5 ч. Окончание нейтрализации контролируют индикатором бром-крезоловым зеленым до сквозного покраса. Затем производят короткую промывку. Последующие процессы крашения, жирования и додублирования органическими дубителями осуществляют по известной методике при расходе красителей 2-3% от массы полуфабриката и додубливающих материалов 2-4% от массы пролуфабриката, считая на танниды и дубящие.

Пример 1. Полуфабрикат, полученный по типовой методике из шкур крупного рогатого скота, после додубливания хромовым дубителем подвергают промывке при температуре 30oC и ж.к. 2,0 в течение 20 мин, нейтрализации бикарбонатом натрия в количестве 2% от массы полуфабриката при ж.к. 0,4 и температуре 30oC в присутствии оксиэтилированного жира ТОС ЧЛ в количестве 1,5% от массы полуфабриката, считая на 10%-ный жир. Через 45 мин в барабан заливают раствор акрилового сополимера Акрис в количестве 3% от массы полуфабриката, считая на сухой остаток, и обработку продолжают в течение 1,0 ч. Дальнейшие процессы крашения, жирования и додубливания органическими дубителями осуществляют по типовой методике.

Пример 2. Полуфабрикат, полученный по типовой методике из шкур крупного рогатого скота, после додубливания хромовым дубителем обрабатывают, как в примере 1, но нейтрализацию проводят при ж.к. 0,6, оксиэтилированный жир Стриж 1 вводят в количестве 2,0% от массы полуфабриката, считая на 100%-ный жир, а акриловый сополимер Акрис 3,5% от массы полуфабриката, считая на сухой остаток.

Пример 3. Полуфабрикат, полученный по типовой методике из шкур крупного рогатого скота, после додубливания хромовым дубителем обрабатывают, как в примере 1, но нейтрализацию производят при ж.к. 0,8, оксиэтилированный жир Стриж Л вводят в количестве 2,5% от массы полуфабриката, считая на 100%-ный жир, а акриловый сополимер Акрис 4,0% от массы полуфабриката, считая на сухой остаток.

Пример 4. Полуфабрикат, полученный по типовой методике из шкур крупного рогатого скота, после додублирования хромовым дубителем, обрабатывают, как в примере 1, но нейтрализацию производят при ж.к. 0,3, оксиэтилированный жир ТОС ЧЛ вводят в количестве 1,3% от массы полуфабриката, считая на 100%-ный жир, а акриловый сополимер Акрис 2,8% от массы полуфабриката, считая на сухой остаток.

Пример 5. Полуфабрикат, полученный по типовой методике из шкур крупного рогатого скота, после додубливания хромовым дубителем обрабатывают, как в примере 1, но нейтрализацию производят при ж.к. 0,9, оксиэтилированный жир Стриж 1 вводят в количестве 2,7% от массы полуфабриката, считая на 100%-ный жир, а акриловый сополимер Акрис 4,2% от массы полуфабриката, считая на сухой остаток.

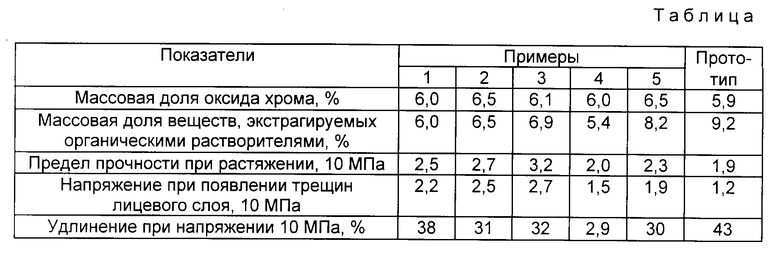

Качественные показатели готовых кож, полученных по предлагаемому способу и способу-прототипу, представлены в таблице.

Использование предложенного способа позволит получать равномерно наполненные по всем топографическим участкам кожи для верха обуви с высокими прочностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНЫХ КОЖ | 2001 |

|

RU2184785C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2001 |

|

RU2182602C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1998 |

|

RU2129164C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| СПОСОБ ВЫРАБОТКИ НУБУКА | 1996 |

|

RU2096473C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2001 |

|

RU2186116C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2002 |

|

RU2213786C1 |

| СПОСОБ ВЫРАБОТКИ НАТУРАЛЬНОЙ ВОРСОВОЙ КОЖИ | 2003 |

|

RU2225451C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2113493C1 |

| СПОСОБ ОБРАБОТКИ КОЖ | 2002 |

|

RU2193601C1 |

Способ может быть использован для выработки кож различного назначения. Полуфабрикат из шкур крупного рогатого скота додубливают хромовым дубителем. Нейтрализуют при жидкостном коэффициенте 0,4 - 0,8 одновременно с обработкой оксиэтилированным жиром в количестве 1,5 - 2,5% от массы полуфабриката, считая на 100%-ный жир. Обрабатывают продуктом омыления водной дисперсии полиакрилонитрила с содержанием карбоксильных групп 10 - 14% от массы полимера в количестве 3 - 4% от массы полуфабриката, считая на сухой остаток. Затем красят, жируют и додубливают органическими дубителями. Данный способ позволяет улучшить качество кож за счет повышения их прочностных свойств. 1 табл.

Способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, обработку жирующей эмульсией и акриловым сополимером, крашение, жирование и додубливание органическими дубителями, отличающийся тем, что нейтрализацию и обработку жирующей эмульсией осуществляют одновременно при жидкостном коэффициенте 0,4 - 0,8, в качестве жирующей эмульсии используют оксиэтилированный жир в количестве 1,5 - 2,5% от массы полуфабриката, считая на 100%-ный жир, а в качестве акрилового сополимера используют продукт омыления водной дисперсии полиакрилонитрила с содержанием карбоксильных групп 10 - 14% от массы полимера, в количестве 3 - 4% от массы полуфабриката, считая на сухой остаток.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1134602, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 2056710, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1998-05-27—Публикация

1997-07-03—Подача