Изобретение относится к металлургии цветных металлов, в частности к гидрометаллургической переработке отходов процесса хлорирования ильменитовых концентратов, в частности к переработке отходов систем конденсации - возгонов титановых хлораторов. В настоящее время эти отходы являются отвальным продуктом производства, с ними безвозвратно теряется ряд ценных компонентов: Zr(Hf), Nb(Ta), Fe, Al и др.

Известен [1,2] способ переработки отходов титановых хлораторов. Способ заключается в сливе отходов в воду и/или оборотные растворы, циркуляцию пульпы, получение концентрированных по хлоридам металлов растворов, обработку последних известковым молоком до pH 7-9, фильтрование пульпы, отделение осадка суммы оксигидратов металлов (Fe, А1, Cr, Mn, Ti, Zr(Hf), Nb(Ta), Sc, Th и др.) от хлоридного раствора. Известный способ обеспечивает обезвреживание отходов от высокотоксичных металлов, предотвращает их сброс в открытые водоемы. По известному способу из отходов производства получают гидратный осадок, который либо реализуют как товарный продукт (полиметаллический концентрат), либо направляют на шламовое поле как хранимую, водонерастворимую и малотоксичную форму отходов.

Недостатком известного способа являются низкие потребительские свойства получаемых оксигидратных осадков (полиметаллического концентрата), что в свою очередь связано с отсутствием избирательности процесса извлечения металлов по известному способу.

Известен [3] способ переработки отходов титанового производства - возгонов титановых хлораторов.

Способ по прототипу заключается в следующем. Возгоны титановых хлораторов растворяют в воде, полученную пульпу обрабатывают щелочью до pH 0,5, отстаивают, фильтруют, осадок промывают водой, репульпируют в воде, обрабатывают раствором гидроксида натрия до pH 7,0 и вновь фильтруют, осадок на фильтре промывают водой, сушат при 100oC и прокаливают при 900oC. Полученный продукт является неорганическим пигментом на основе диоксида титана. Раствор (фильтрат), полученный после отделения осадка, обрабатывают гидроксидом натрия до pH 7,0, полученную пульпу фильтруют, осадок на фильтре промывают, репульпируют, фильтруют, сушат и прокаливают. Полученный продукт, имеющий состав, мас.%: Fe2O3 62,2; Al2O3 21,6; оксиды Fe, Ti, Zr, Nb(Ta) остальное - может использоваться в качестве красного железооксидного пигмента.

Известный способ - прототип обладает следующими недостатками: низкая степень разделения металлов и редких металлов (Zr(Hf), Nb(Та).

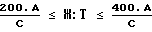

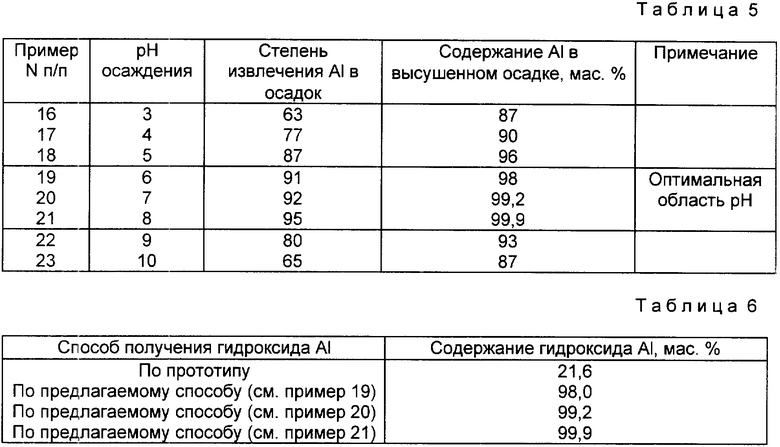

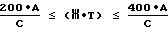

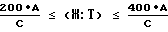

Задачей, решаемой предлагаемым изобретением, является увеличение степени разделения алюминия и железа, повышение комплексности использования сырья. Поставленная задача решается предлагаемым способом переработки возгонов титановых хлораторов, включающим их растворение, восстановление Fe (III) до Fe (II), осаждение и отделение смеси гидроксидов металлов, выделение соединений Fe из раствора и соединений Al из осадка. Отличием от прототипа является то, что отделение Fe от Al и других металлов проводят осаждением смеси гидроксидов при pH 4-5, по прототипу вначале отделяют осадок Ti-Ta-Nb концентрата, затем нейтрализуют до pH 4,5-5,5 и отделяют осадок Al-содержащего концентрата, при этом часть Al соосаждается вместе с Ti-Ta-Nb концентратом, а осадок Al-содержащего концентрата содержит соединения Fe. Отличие заключается также в том, что выделение Al из смеси гидроксидов проводится репульпацией смеси в растворе NaOH с концентрацией 30-120 г/дм3 при соотношении  , где C - концентрация NaOH, г/дм3; B - содержание Al в смеси гидроксидов, мас.%. При этом Ti, Fe, Ni, Та в раствор не переходят.

, где C - концентрация NaOH, г/дм3; B - содержание Al в смеси гидроксидов, мас.%. При этом Ti, Fe, Ni, Та в раствор не переходят.

Отличием является также обработка щелочного раствора [Na-Al(OH)4] минеральной кислотой до pH 6-7, при этом отделяются растворимые соединения щелочных и щелочноземельных металлов.

Другим отличием является осаждение соединений Fe в форме оксигидроксида (α-FeOOH) обработкой раствора кислородсодержащим газом и щелочным реагентом при pH 2,5-3,5, при этом происходит отделение Fe в виде хорошо фильтруемого осадка от водорастворимых соединений щелочных и щелочноземельных металлов.

Кроме вышеуказанной задачи одновременно решаются и другие: расширение ассортимента и повышение качества выпускаемых товарных продуктов, увеличение производительности за счет увеличения скорости фильтрации.

Режимы осуществления процесса по предлагаемому способу определены экспериментально и обусловлены следующим. pH осаждения смеси гидроксидов 4-5. Нижний предел: pH 4. При pH <4 не происходит осаждения гидроксида Al; при образовании оксигидрата Fe соосаждается вместе с ним. Верхний предел pH 5. При pH > 5 значительная часть Fe(II) соосаждается со смесью гидроксидов и переходит в Ti-Ta-Nb концентрат, тем самым загрязняя его.

pH осаждения оксигидроксида Fe (III) 2,5-3,5. Нижний предел pH 2,5. При pH <2,5 осаждения не происходит. Верхний предел pH 3,5. При pH > 3,5 наряду с оксигидратом образуется гель Fe(OH)3, что приводит к ухудшению фильтруемости осадка.

Концентрация раствора NaOH 30-120 г/дм3. Нижний предел 30 г/дм3. При более низкой концентрации NaOH происходит неоправданное увеличение объема реакционной массы, что приводит к необходимости использовать и аппаратуру большего объема. Верхний предел 120 г/дм3 в принципе не ограничен, однако увеличение концентрации NaOH ухудшает фильтруемость пульпы.

Нижний предел соотношения Ж: Т, равный  , где А - содержание Al в смеси гидроксидов, мас.%; C - концентрация щелочи, г/л, определен экспериментально и связан с устойчивостью алюминатных растворов в щелочных средах. Верхний предел соотношения

, где А - содержание Al в смеси гидроксидов, мас.%; C - концентрация щелочи, г/л, определен экспериментально и связан с устойчивостью алюминатных растворов в щелочных средах. Верхний предел соотношения  в принципе не ограничен, однако с повышением соотношения Ж:Т происходит увеличение объема реакционной массы, что снижает производительность оборудования и увеличивает расход щелочи, а это в свою очередь приводит к увеличению расхода кислоты при последующей нейтрализации.

в принципе не ограничен, однако с повышением соотношения Ж:Т происходит увеличение объема реакционной массы, что снижает производительность оборудования и увеличивает расход щелочи, а это в свою очередь приводит к увеличению расхода кислоты при последующей нейтрализации.

Интервал величины pH 6-8 является оптимальной областью существования гидроксида Al. При pH <3 и > 8 гидроксид Al разрушается и переходит в раствор.

Вышеперечисленные отличительные от прототипа признаки обусловили соответствие заявляемого технического решения критерию "новизна".

По каждому отличительному признаку проведен поиск известных решений со сходными признаками, выполняющих аналогичную функцию, по научно-технической литературе.

Наличие новых приемов у заявляемого объекта обуславливает решение поставленной задачи, а также подтверждает несовпадение свойств, проявляемых заявляемым объектом с техническими эффектами других объектов, в которых содержатся отличительные от прототипа существенные признаки. Новые свойства признаков, проявившиеся в заявленном техническом решении, соответствуют критерию "изобретательский уровень". Таким образом существует причинно-следственная связь между решаемой задачей и новыми приемами.

Сопоставление эффективности известного и предлагаемого способов приведено в примерах.

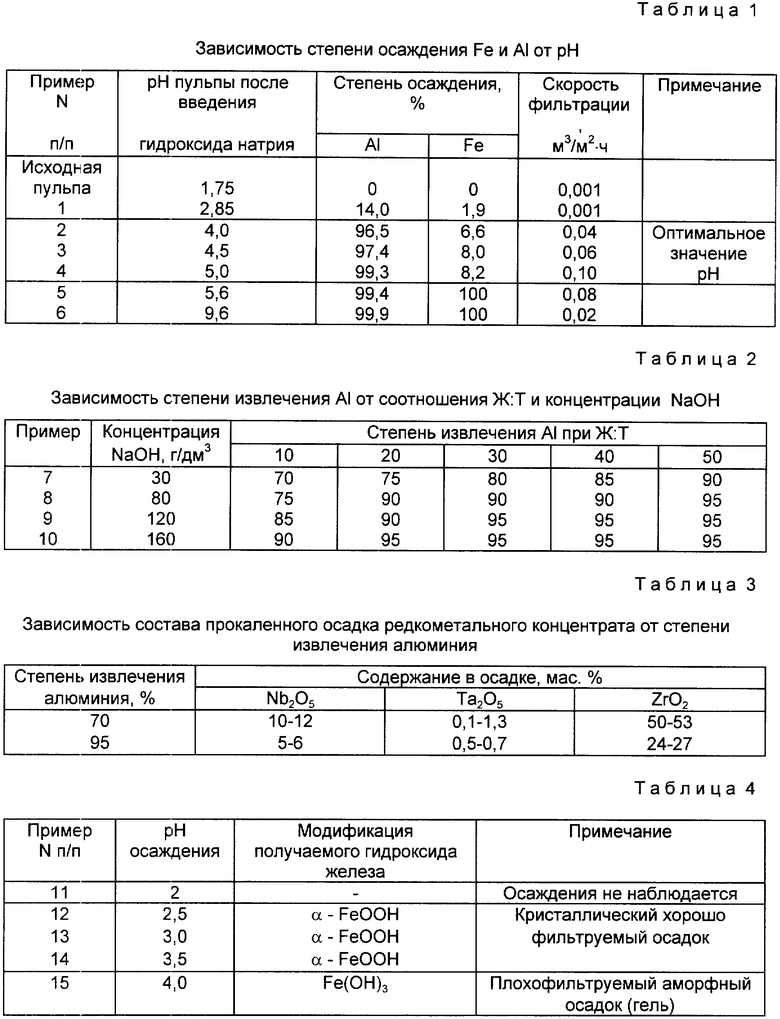

Примеры 1-6. Для проведения опытов взяли отходы производства четыреххлористого титана - плавкие возгоны конденсационной системы титановых хлораторов в количестве 500 г состава, мас.%. FeCl3 32; AlCl3 40; ZrCl4 7,6; NbCl5 1,74; NaCl, HCl остальное и др., и провели выщелачивание в воде при Ж:Т=3, температуре 90oC в течение 2 ч, затем в пульпу ввели 30 г Fe стружки и восстановили трехвалентное Fe до двухвалентного. Получили 1600 мл пульпы с плотностью 1,25 г/см3 и pH 1,75. Для определения оптимального значения pH осаждения гидроксидов часть пульпы объемом 100 см3 обработали 2 н. раствором NaOH до заданного значения pH и фильтровали. В фильтрате определяли содержание Fe и Al. По результатам анализов рассчитывали степень осаждения соответствующего элемента. Данные опытов сведены в табл. 1.

Из данных табл. 1 видно, что оптимальной областью pH для разделения железа и алюминия при удовлетворительной скорости фильтрации являются значения pH 4-5.

Примеры 7-10. Для проведения опытов взяли по 10 г влажного осадка (влажность 70%, содержание Al 7,3 мас.%, полученного в условиях, описанных в примере 3, и репульпировали в растворе NaOH заданной концентрации. При этом выдерживалось соотношение Ж:Т=10; 20; 30; 40; 50. Выщелачивание вели 2 ч при 60oC. Осадок отфильтровывали и промывали на фильтре 0,25%-ным раствором гидроксида натрия. Фильтрат анализировали на содержание алюминия и рассчитывали степень извлечения алюминия из осадка в раствор. В осадках определяли содержание ниобия, тантала и циркония. Состав осадка зависит от степени извлечения алюминия. Результаты опытов приведены в табл. 2, 3.

Проанализировав результаты, приведенные в табл. 2, можно сделать вывод, что оптимальные значения концентраций щелочи и соотношений Ж:Т соответствует ограничениям, задаваемым формулой:

где

C - концентрация NaOH, г/дм3;

A - содержание Al в смеси гидроксидов, мас.%.

Примеры 11-14. Раствор, полученный в условиях, описанных в примере 3, обрабатывали щелочью до pH 3,0-3,5 и барботировали воздухом со скоростью 2-3 дм3/ч. При этом происходило раскисление раствора. Добавлением раствора NaOH поддерживали pH в пульпе в пределах 2-4. Результаты опытов приведены в табл. 4.

Проанализировав результаты, приведенные в табл. 4, можно сделать вывод, что для осаждения хорошо фильтруемого оксигидроксида Fe (α-FeOOH) необходимо поддерживать pH осаждения в пределах 2,5-3,5.

Примеры 16-23. Для проведения опытов брали 150 мл фильтрата, полученного в условиях, описанных в примере 6-9, содержащего 3,1 г/дм3 Al, обрабатывали концентрированной HCl до заданных значений pH. Для коагуляции гелеобразного осадка гидроксида Al добавляли по 30 мл раствора персульфата аммония. Осадок отфильтровывали, в фильтрате определяли содержание Al и рассчитывали извлечение его в осадок.

Результаты опытов приведены в табл. 5.

На основании данных табл. 5 видно, что оптимальной областью pH является интервал pH 6-8.

В табл. 6 приведены данные по чистоте получаемого товарного продукта - гидроксида Al (по прототипу и предложенному способу).

Таким образом, приведенные примеры показывают, что предложенный способ, обеспечивая расширение номенклатуры, ассортимента и качество выпускаемой товарной продукции, позволяет получать Al концентрат более высокой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТРАБОТАННОГО РАСПЛАВА ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 1993 |

|

RU2075521C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 1993 |

|

RU2068392C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ХРОМА ИЗ ОТРАБОТАННОГО РАСПЛАВА ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 1993 |

|

RU2062809C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДИОКСИДА ТИТАНА | 1999 |

|

RU2162869C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАОКСИДА ВАНАДИЯ | 2000 |

|

RU2175990C1 |

| Способ переработки отработанных плавов титановых хлоратов | 1987 |

|

SU1452144A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕДКОМЕТАЛЛИЧЕСКОГО КОНЦЕНТРАТА ИЗ ХЛОРИДНЫХ ВОЗГОНОВ, ОБРАЗУЮЩИХСЯ ПРИ ОЧИСТКЕ ПАРОГАЗОВОЙ СМЕСИ ПРОИЗВОДСТВА ТЕТРАХЛОРИДА ТИТАНА | 2014 |

|

RU2571909C1 |

| СПОСОБ ПОЛУЧЕНИЯ СКАНДИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 1991 |

|

RU2048564C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО РАСПЛАВА ХЛОРАТОРОВ ТИТАНОВОГО ПРОИЗВОДСТВА | 1993 |

|

RU2062800C1 |

Изобретение относится к цветной металлургии, в частности к способу переработки возгонов титановых хлораторов, включающему растворение с получением пульпы, обработку пульпы щелочным реагентом, отделение осадка смеси гидроксидов, обработку раствора щелочным реагентом с получением железооксидных пигментов, фильтрование, промывку и сушку. Сущность изобретения: пульпу после выщелачивания отходов обрабатывают восстановителем для восстановления железа (III) до железа (II), обработку пульпы щелочным реагентом проводят при pH 4 - 5, из образовавшейся смеси гидроксидов извлекают алюминий репульпацией в растворе гидроксида натрия с концентрацией 30 - 120 г/дм3 при Ж : Т, определяемом по формуле:  , где A - массовая концентрация алюминия в смеси гидроксидов, %; C - концентрация гидроксида натрия в растворе, г/дм3, с последующей обработкой полученного раствора минеральной кислотой до pH 6 - 8, отделением осадка, его промывкой и сушкой, а обработку раствора щелочным реагентом при получении железооксидного пигмента проводят в присутствии кислородсодержащего газа при pH 2,5 - 3,5. 6 табл.

, где A - массовая концентрация алюминия в смеси гидроксидов, %; C - концентрация гидроксида натрия в растворе, г/дм3, с последующей обработкой полученного раствора минеральной кислотой до pH 6 - 8, отделением осадка, его промывкой и сушкой, а обработку раствора щелочным реагентом при получении железооксидного пигмента проводят в присутствии кислородсодержащего газа при pH 2,5 - 3,5. 6 табл.

Способ переработки возгонов титановых хлораторов, включающий их растворение с получением пульпы, обработку пульпы щелочным реагентом, отделение осадка смеси гидроксидов, обработку раствора щелочным реагентом с получением железооксидных пигментов, фильтрование, промывку и сушку, отличающийся тем, что пульпу после выщелачивания отходов обрабатывают восстановителем для восстановления железа (III) до железа (II), обработку пульпы щелочным реагентом проводят при pH 4 - 5, из образовавшейся смеси гидроксидов извлекают алюминий репульпацией в растворе гидроксида натрия с концентрацией 30 - 120 г/дм3 при Ж:Т, определяемом по формуле

где A - массовая концентрация алюминия в смеси гидрооксидов, %;

C - концентрация гидроксида натрия в растворе, г/дм3,

с последующей обработкой полученного раствора минеральной кислотой до pH 6 - 8, отделением осадка, его промывкой и сушкой, а обработку раствора щелочным реагентом при получении железооксидного пигмента проводят в присутствии кислородсодержащего газа при pH 2,5 - 3,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цветная металлургия | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цветные металлы | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Комплексное использование минерального сырья | |||

| - Алма-Ата, 1986, N 12, с.24 - 28. | |||

Авторы

Даты

1998-05-27—Публикация

1996-12-03—Подача