Изобретение относится к области авиационного двигателестроения и может быть использовано при создании ГТД.

Известно радиальное уплотнение турбины способом тепловой согласованности [1] . Оно состоит из тонкостенного и массивного колец. При повышении режима работы двигателя (росте расхода топлива и, соответственно, температуры газов в турбине) тонкостенное кольцо быстро разогревается, увеличиваясь в диаметре, и компенсирует вытяжку лопаток и диска под действием центробежных сил а также под действием их температурного расширения. Касания лопаток ротора о статор не происходит. Массивное кольцо более термоинерционное, оно разогревается позже. При снижении температуры газов в турбине тонкостенное кольцо стремится сжаться, т.к. уменьшиться в диаметре. Однако массивное кольцо, оставаясь разогретым удерживает тонкостенное кольцо на максимальном диаметре. Таким образом, исключается возможность касания лопаток о статор. Недостатком такой конструкции является то, что она изменяет радиальный зазор в турбине в зависимости от косвенного параметра - температуры газов.

Наиболее близким техническим решением, выбранным в качестве прототипа, является статор турбомашины [2]. Корпуса сопловых аппаратов выполнены полыми с каналами для прохода газа. По одним каналам корпуса течет холодный воздух из-за компрессора, по другим - горячий газ из радиального зазора. При изменении радиального зазора в турбине изменяется расход горячего газа через корпус соплового аппарата, изменяется температура корпуса и температурная деформация корпуса в осевом направлении восстанавливает исходный зазор. Недостатками такой конструкции являются высокая вероятность малоцикловой усталости корпуса соплового аппарата (перепады температур), постоянные утечки рабочего тела (снижают КПД), большой интервал времени срабатывания (корпус не может мгновенно прогреться вследствие его термоинерционности).

В основу изобретения поставлена задача повышения КПД газовой турбины за счет автоматического всережимного регулирования радиального зазора в турбине.

Указанная задача решается тем, что коническое тонкостенное кольцо выполнено подвижным в осевом направлении и имеет профилированный поясок со стороны большей части конуса.

Коническая поверхность кольца находится напротив бандажных колодок рабочих лопаток. Между бандажным поясом турбины и поверхностью кольца образуется кольцевое сопло. Под действием перепада давлений на турбине через это сопло потечет газ. При прохождении через сопло скорость газа возрастает, а затем газ тормозится на профилированном пояске. Торможение потока на пояске вызывает силу, стремящуюся переместить кольцо вдоль оси, по направлению течения газа. Эта сила будет зависеть от расстояния между бандажным поясом и профилированным пояском, а также от расхода газа через сопло, т.е. площади проходного сечения сопла, которая однозначно определяется радиальным зазором. Давление, действующее на конический участок кольца, расположенный до сопла, обеспечит осевую силу, действующую в противоположном направлении. Таким образом, коническое кольцо находится в равновесии в осевом направлении под действием двух противоположно направленных сил, одна из которых является функцией радиального зазора. При изменении радиального зазора по каким бы то ни было причинам, нарушится осевое равновесие кольца, оно сдвинется и восстановит исходный радиальный зазор.

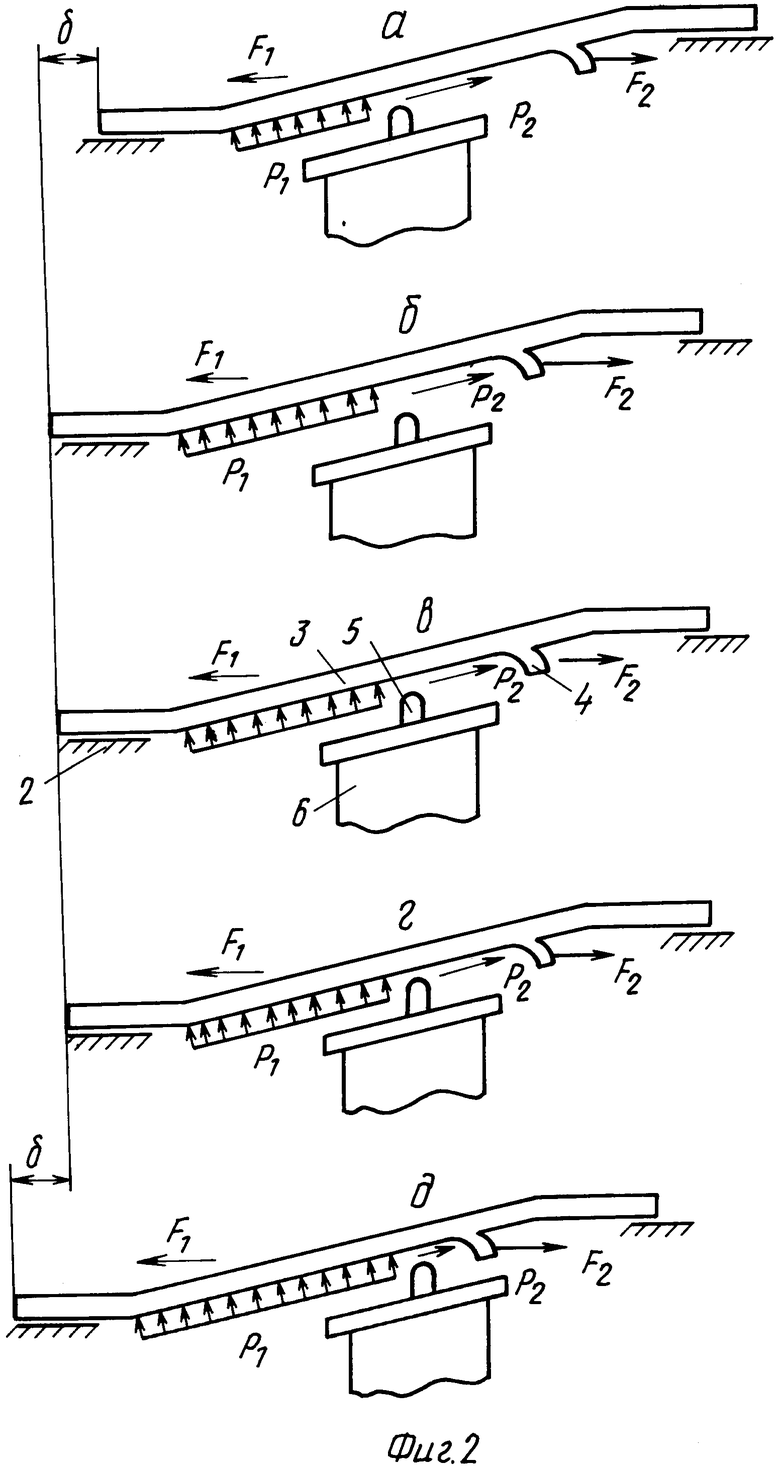

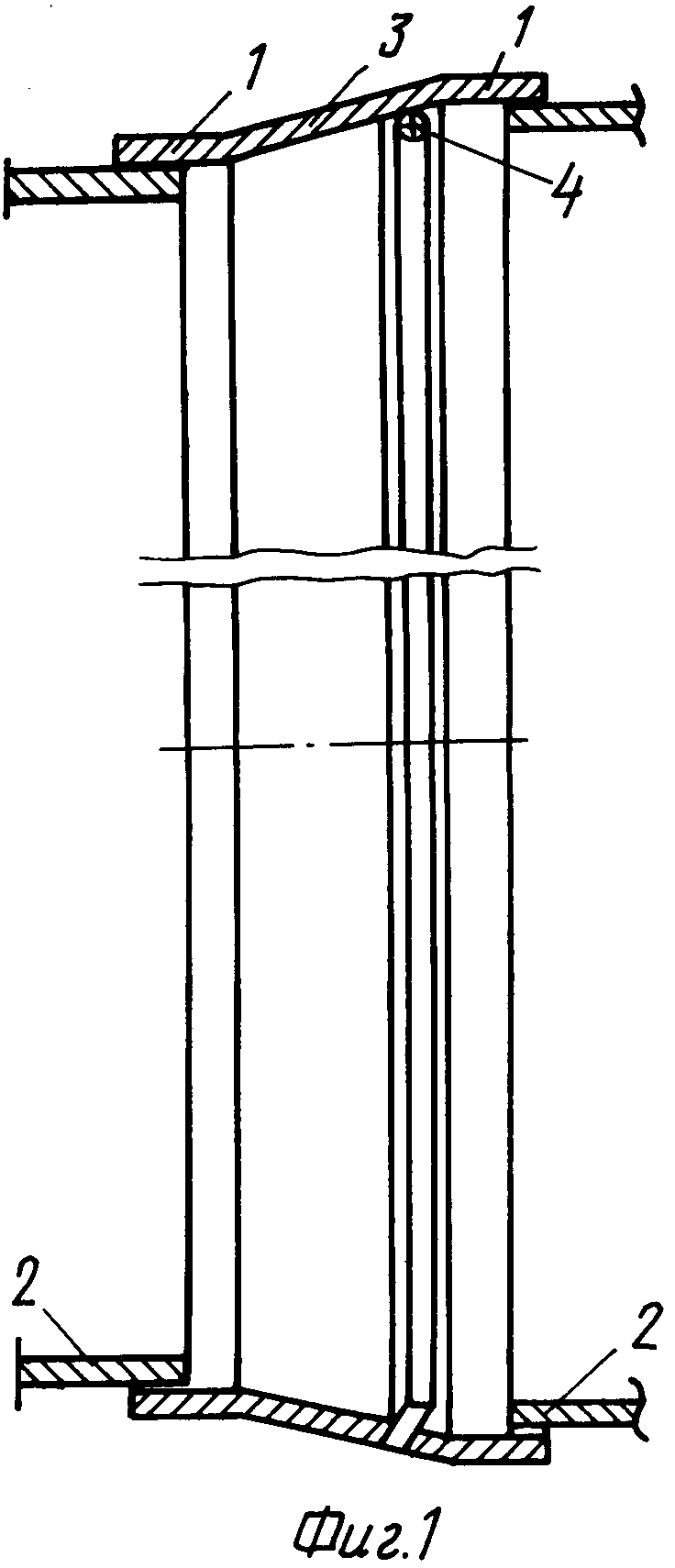

На фиг. 1 изображено кольцо, на фиг. 2 - схема работы радиального уплотнения.

На фиг. 2, а, 2,в, 2,д изображен расчетный зазор, т.е. расходы газа в случаях 2а, 2в, 2д одинаковы, а сила F2 отличаются из-за различных расстояний от профилированного пояска до кольцевого сопла.

На фиг. 2,б, 2,в, 2,г расстояния от профилированного пояска до кольцевого сопла одинаковы, различие сил F2 вызвано разными зазорами, т.е. расходами газа.

Тонкостенное коническое кольцо (фиг. 1) содержит две цилиндрические поверхности 1, которыми оно опирается на корпус 2. Между цилиндрическими поверхностями находится коническая часть 3 кольца. К ней приварен профилированный поясок 4. Бандажные полки 5 (фиг. 2,в) рабочих колец лопаток 6 турбины располагаются напротив конической части 3 кольца.

При работе двигателя на расчетном режиме (фиг. 2,в) между поясом бандажных полок 5 лопаток 6 турбины и конической частью 3 кольца образуется кольцевое сопло, через которое газ из зоны повышенного давления P1 перед турбиной перетекает в зону пониженного давления P2 за турбиной. При этом перепад давлений срабатывается и газ разгоняется. На поверхности профилированного пояска 4 происходит торможение газа и возникает сила F2, стремящаяся переместить кольцо вправо. Но на коническую часть 3 кольца, нормально к ней, действует давление газа P1. Осевая составляющая, сила F1, направлена влево. Кольцо в осевом направлении находится в равновесии под действием двух противоположно направленных сил F1, и F2.

При увеличении зазора (фиг. 2,б) расход газа через кольцевое сопло возрастет, сила F2 станет больше силы F1, кольцо будет перемещаться вправо. При этом сила F1 уменьшается из-за уменьшения площади конической части 3, на которую действует давление P1. Сила F2 является функцией расхода газа и расстояния от кольцевого сопла до профилированного пояска. При перемещении кольца вправо расход газа уменьшается, расстояние увеличивается, поэтому уменьшение силы F2 буде более интенсивным, чем силы F1. При достижении расчетного зазора силы F1 и F2 уравняются, кольцо остановится (фиг. 2а).

При уменьшении зазора (фиг. 2г) расход газа через кольцевое сопло снизится, сила F1 станет больше силы F2, кольцо будет двигаться влево. При этом будет расти сила F1 из-за увеличения площади конической части 3 кольца, на которую действует давление P1. Сила F2 будет увеличиваться, но более интенсивно из-за одновременного увеличения расхода газа и приближения профилированного пояска к соплу. При достижении расчетного зазора силы F1 и F2 уравняются, кольцо остановится (фиг. 2д).

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2490473C1 |

| РАДИАЛЬНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1988 |

|

RU2053371C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2518766C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ РАДИАЛЬНОГО ЗАЗОРА МЕЖДУ РОТОРОМ И СТАТОРОМ ТУРБИНЫ | 2012 |

|

RU2511818C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2086792C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ГАЗОВАЯ ТУРБИНА | 2001 |

|

RU2211926C2 |

| Торцевое уплотнение вала турбомашины | 1989 |

|

SU1772383A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

Область использования: в турбостроении. Сущность изобретения: радиальное уплотнение содержит размещенное с зазором относительно торцов лопаток коническое тонкостенное кольцо, установленное с возможностью осевого перемещения относительно корпуса, причем на внутренней поверхности кольца со стороны большего диаметра выполнен профилированный кольцевой поясок. 2 ил.

Радиальное уплотнение для газовой турбины, содержащее размещенное с зазором относительно торцов лопаток коническое тонкостенное кольцо, установленное с возможностью осевого перемещения относительно корпуса, отличающееся тем, что на внутренней поверхности кольца со стороны большего диаметра выполнен профилированный кольцевой поясок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов Н.Д., Данильченко В.П., Резник В.Е | |||

| Управление радиальными зазорами в турбокомпрессорах авиационных ГТД | |||

| - Самара, САИ, 1991, рис | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, авторское свидетельство, 1663202, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-27—Публикация

1993-11-12—Подача