Изобретение относится к высокоэффективным горелкам с низким уровнем NOx и может быть использовано для турбин, отопительных конвекторов и автономных обогревателей жилых и нежилых помещений.

Из техники известен топливный инжектор, используемый в серийном ряду микротурбин, производимый американской компанией Capstone. Фирма Capstone достигла значительных успехов в обеспечении эффективного сгорания топлива с минимальным уровнем выбросов NOx за камерой сгорания. Достигнутые успехи основывались на использовании современных достижений в области теории горения. В частности, фирма Capstone совершенствовала конструкцию топливных инжекторов, обеспечивающих необходимую подачу топлива в камеру сгорания. Advanced Microturbine Program. Capstone Turbine Corp. Jeff Willis, DOE DE-FC02-00CH11058. DER Peer Review. Washington, D.C., December 2005. Capstone Turbine Corp.

Конструкция топливного инжектора Capstone представляет собой полый цилиндрический корпус, внутри которого в осевом направлении расположен топливный коллектор с установленной в торце многосопловой форсункой. В цилиндрическом корпусе, представляющем собой полую трубу, в зоне смешения изготовлены два ряда сквозных круглых отверстий для радиальной подачи сжатого в компрессоре и нагретого в рекуператоре свежего фильтрованного воздуха. По замыслу разработчиков горючая смесь формируется за счет смешения перпендикулярно пересекающихся потоков горючего газа и воздуха, образуя зону смешения, где она воспламеняется с образованием факела в проточном направлении с догоранием в пламенной трубе горелки и камере сгорания турбины.

Недостатки:

1. Недостаточно равномерное смешение горючего газа и воздуха с образованием зон с обогащенной и обедненной смеси, приводит к изменению градиентов направления и скорости течения продуктов горения. Это ведет к возникновению пульсаций давления, а, следовательно, к шуму, вибрациям и нестабильности работы турбины.

2. Невозможность стабилизации, интенсивности и фиксации формы и положения пламени по оси горелки за счет неравномерной и не контролируемой интенсивности подачи воздуха через радиальные сквозные отверстия в корпусе газовой горелки. Нестабильность меняющихся векторов градиентов давления в отверстиях корпуса горелки для подачи воздуха, создают условия для отрыва пламени, и частичного обратного горения за пределами корпуса пламенной трубы инжекционной горелки, тем самым, снижая эффективность работы турбины. Повышение температуры в зоне смешения приводит к последующему выходу из строя топливного инжектора за счет деструкции материала и прогара корпуса пламенной трубы.

3. Повышение температуры горения, формирование зон обогащенной горючей смеси создают области перегрева и тем самым к повышению эмиссии NOx.

Особый интерес представляет конструкция газовой горелки, разработанной в лаборатории Беркли в рамках программы DOE USA, позволившие получить исключительные параметры сгорания горючей смеси, минимальные выбросы NOx, менее 5,0 ppm при 15% O2. Low-Swirl Combustion-An Ultra-Low Emissions Technology for Industrial Heating & Gas Turbines, and Its Potential for Hydrogen Turbines. Robert K. Cheng-Leader, Combustion Technologies Group Environmental Energy Technologies Div. Lawrence Berkeley National Laboratory Berkeley, CA, LBNL, DOE-FE, EPRI. Webcast Nov. 8, 2006.

Отличительной особенностью указанной конструкции газовой горелки является то, что с внутренней стороны цилиндрического корпуса изготовлены каналы цилиндрической спиралевидной формы, позволяющие закручивать воздушные потоки по цилиндрической спирали вдоль пламенной трубы и газового коллектора, тем самым обеспечивая постепенное смешение воздушного потока с осевым потоком горючего газа за счет центробежных сил. Очевидно, что сформированный таким образом закрученный воздушный поток, схожий со смерчем (торнадо) в слое между корпусом горелки и газовым коллектором при быстром вращении будет испытывать центробежные силы, прижимая воздушные массы к внутренней стороне корпуса горелки. В этом случае эффективная зона смешения, скорее всего, возникнет в зоне выравнивания давления, т.е. за пределами горловины горелки, что влечет удлинение факела с радиальным формированием фронта волны продуктов горения и воздушных масс.

Недостатки:

1. Материалоемкость, сложность и трудоемкость изготовления спиральных каналов внутри корпуса горелки.

2. Достаточно протяженная, вытянутая форма факела пламени за пределами раструба горелки за счет отсутствия зоны смешения газов. Вихревое смешение воздушного потока с горючим газом, истекающих из цилиндрических отверстий сопел газовой форсунки вдоль оси горелки происходит на всем протяжении факела, что не всегда оправдано, так как на входе в камеру сгорания горючая смесь должна завершить не только смешение, но и процесс горения. При этом потенциальная энергия высокоэнергетического потока продуктов горения должна преобразоваться в кинетическую энергию ускоряющегося и направленного (а не во все стороны) потока рабочего тела.

Из техники известны горелки с предварительным смешением горючего газа и воздуха. (Горелки для сжигания газа. ЭлектроТехИнфо. ETI.SU. Горелки предварительного смешения газа и воздуха).

Согласно описанию, поясняющегося рисунком, принудительно подаваемый под напором воздух, приобретая спиральное направление в проточном канале лопаточным завихрителем, пересекается с мелкими струями газа, истекающими из разно направленных отверстий кольцевого газового коллектора под давлением, установленного в воздушном канале по пути движения и смешивается в расширяющейся амбразуре горелки.

Недостатки:

1. Недостаточное предварительное смешение снижает эффективность и теплопроизводительность горелки;

2. Не полное смешение горючей смеси с одновременным воспламенением приводит к неконтролируемому объемному расширению в процессе горения газов с образованием зон с обогащенной и обедненной горючей смеси, приводящих к локальным перегревам и образованием топливных оксидов азота NOx, а также недогару газообразного топлива;

3. Нестабильность горения горючей смеси создает хлопки, приводит к проскокам пламени и обратному горению, термоакустическому шуму и вибрациям;

Известна Вихревая горелка для газовой турбины, патент на изобретение RU №2635958, приоритет 09.06.2016 г. F23D 14/02 (прототип), согласно которому вихревая горелка содержит полый цилиндрический корпус, установленный на основании, внутри которого в осевом направлении находится цилиндрический газовый коллектор с сопловой форсункой на торце. Корпус горелки имеет, по меньшей мере, один входной топливный канал, направленный по оси, и один входной воздушный канал, направленный по радиусу внутрь корпуса инжекционной горелки. Подача воздуха и горючего газа с закруткой в зону смешения, обеспечивается специальной цилиндрической насадкой, неподвижно, установленной на сопловую форсунку. Специальная цилиндрическая насадка имеет завихряющие направляющие лопатки для завихрения горючего газа и воздуха с целью встречной подачи взаимодействующих реагентов для смешивания. Форсунка выполнена с периферийно и радиально расположенными рядами параллельных цилиндрических отверстий сопел в направлении проточной части инжекционной горелки. В корпусе горелки, имеющей форму трубы, выполнена внутренняя проточка, не превышающая по длине длину газового коллектора, по всей длине проточки равномерно выполнено два или более сквозных отверстия для подачи воздуха в зону смешения, в верхней части корпуса выполнен конический сход под углом 45-60° к оси горелки в направлении движения воздуха. Форсунка дополнительно может содержать коническую обтекаемую насадку, а корпус горелки в зоне смешения имеет дополнительную профильную направляющую коническую шайбу.

Недостатки:

1. Сложность изготовления специальной цилиндрической насадки с совмещенным двухсторонним вихреобразователем, термонагруженность направляющих лопаток при работе в зоне горения горючей смеси, снижение ресурса направляющих лопаток, возникает необходимость изготовления дополнительных направляющих конических шайб и операции внутренней проточки корпуса горелки для достаточного прохода воздуха;

2. Недостаточный уровень гомогенности полученной газо-воздушной смеси;

3. Создание весьма короткой смесительной зоны, совмещенной с зоной горения, создает высокую температуру горения в ядре факела пламени, ведущей к образованию NOx.

Технической задачей изобретения является повышение эффективности и тепловой мощности газовой горелки, стабильности горения при сниженной эмиссии NOx, устранение обратного горения и хлопков, обусловленных резкими перепадами давления при набросе - сбросе мощности турбины, снижение коробления камеры сгорания и термоакустических вибраций.

Указанная задача достигается тем, что в изобретаемой горелке используется технология получения высокого уровня гомогенной горючей смеси, как по равновесной концентрации, так и по температуре путем двукратного смешения газо-воздушной смеси без воспламенения. Такая технология обеспечивается посредством применения дополнительной разделительной распределительной перфорированной сопловой решетки, установленной в проточной части горелки, разделяющей камеру смешения от зоны горения. Высокий уровень смешения газо-воздушной смеси в усовершенствованной горелке обеспечивается без перепадов давления, так как в нашем случае проскокам пламени и воспламенению горючей смеси в камере смешения будут препятствовать слишком узкие, меньше критических размеров каналы, выполненные в виде маленьких отверстий - сопел в разделительной распределительной перфорированной сопловой решетке, в дальнейшем разделительная решетка. Конструктивно разделительная решетка установлена в проточной части турбины между зоной горения и камерой смешения. Сопла изготавливаются сверлением калиброванных отверстий в разделительной решетке диаметром 1,0 мм и менее в шахматном или ином доступном технологией изготовления порядке с заданным шагом, например лазерной прошивкой. Таким образом, обеспечивается свободный проход необходимого объема горючей газовой смеси через образованные сопла с допустимым уровнем суммарного аэродинамического сопротивления. В то же время размер каналов диаметром 1,0 мм и менее гарантирует исключение обратного проскока пламени в ограниченное пространство смесительной камеры газовой горелки (как известно, критические размеры каналов, через которые пламя не распространяется - для случая разогретой горючей смеси метана с воздухом, равна 1,2 мм), обеспечивая безопасность работы горелки. Кроме того, каналы сопел в разделительной решетке, расположенные с равномерным шагом на всей поверхности разделительной решетки обеспечивают низкотемпературное равномерное по объему горение горючей смеси внутри пламенной трубы без образования корня факела пламени с высокой температурой горения.

При этом предварительное смешение горючего газа и воздуха происходит в два этапа.

На первом этапе смешение газа и воздуха происходит в межтрубном радиальном зазоре между газовым коллектором, выполненным в форме трубы и корпусом горелки, называемым пламенной трубой горелки, выполненной, также в форме трубы. Горелка не имеет форсуночной части, а сопла для истечения горючего газа выполнены в виде сквозных калиброванных отверстий в один или несколько поясков в газовом коллекторе в радиальном направлении. Нагретый воздух под давлением, попадая через воздухоприемные каналы - окна корпуса горелки в межтрубный зазор и, далее, меняя направление, движется в проточном направлении более разряженной части горелки. На первом этапе горячий воздух смешивается с множественно и перпендикулярно пересекающими воздушный поток струями горючего газа, истекающего из калиброванных отверстий, выполненных в виде поясков в корпусе газового коллектора. Происходит не только механическое столкновение молекул газа и воздуха, их конвективное принудительное и диффузное смешение газовых потоков разных химических субстанций, и их взаимодействие, все более возбуждая и повышая энергию радикалов газовых молекул, создавая критическое состояние предусловий для возникновения химической реакции горения. Одновременно обеспечивается значительное выравнивание градиентов температур газовых и воздушных потоков в камере смешения, отличающихся на сотни градусов, что благотворно влияет на создание равновесной горючей смеси.

На втором этапе, предварительно смешанная газо-воздушная горючая смесь в межтрубном пространстве, устремляется в более разреженную проточную часть турбины, и, проходя вихреобразующее устройство, сталкивается с его направляющими лопатками, развернутыми на угол от 30 до 60°, меняет свое направление, спирально закручиваясь в проточном осевом направлении горелки, придавая поступательному движению газовоздушной смеси вращающий импульс, создавая спирально-вращающее движение, напоминающий смерч (торнадо), обеспечивая дополнительное смешение горючей смеси с выравниванием температурных полей. Важно отметить, что вторая промежуточная смесительная камера для вихревого смешения, образованная в смесительной камере между вихреобразователем и разделительной решеткой, является и камерой выравнивания давлений. Поэтому разделительная распределительная перфорированная сопловая решетка обеспечивает равномерную подачу предварительно физически и химически подготовленной газо-воздушной равновесной гомогенной горючей смеси равномерно во все сопловые отверстия решетки с одинаковым давлением, а значит и расходом газообразного топлива. Тем самым создается устойчивый ламинарный напор потока горючей смеси на выходе разделительной распределительной сопловой решетки для направленного устойчивого стабильного и объемного горения гомогенной смеси. Эффективный поток рабочего тела, создаваемый при ламинарном горении, движется в проточном направлении к выходному срезу горелки при минимальном выбросе в атмосферу не сгоревших радикалов и токсичных выбросов. Одним из условий устойчивой и стабильной работы усовершенствованной горелки является создание минимального аэродинамического сопротивления, возникающего от всех отверстий сопловой решетки. Поэтому суммарное сечение всех каналов сопловой решетки должно превышать суммарную площадь сечения отверстий в газовом коллекторе для истечения газа и площадь сечений отверстий воздухоприемных окон не менее чем в 1,5 раза. Разделительная решетка также создает барьер для предотвращения проскока огня через сопла критических размеров из зоны горения в камеру смешения. Тем самым, предотвращается распространение пламени в обратном направлении, исключая хлопки, создаваемые фронтами колебательных и отраженных волн при сбросе - набросе мощности. Взаимодействие фронтов высоких давлений, с частично потерявшими прочность и жесткость корпусными элементами горячего тракта газовой турбины является одной из основных причин возникновения хлопков и коробления камеры сгорания по геометрическим размерам. Это ведет и к нештатному погасанию пламени. Если размер воздухоприемных окон рассчитать на 8-10 кратное превышение подаваемого по объему воздуха по отношению к объему горючего газа, то горение смеси на первой стадии будет бедным и низкотемпературным, обусловленным некоторой недостачей воздуха, что обеспечит недогар газа. В пламенной трубе на расчетном расстоянии от разделительной решетки в направлении проточной части радиально изготовлены сквозные тангенциально направленные эжекционные отверстия с заданным шагом и диаметром 1,0 мм. Такие пояски эжекционных отверстий в пламенной трубе могут быть выполнены в два или в несколько рядов в зависимости от мощности горелки. На следующей стадии с ростом давления и скорости движения продуктов сгорания в направлении проточной части, в областях, примыкающих к эжекционным отверстиям, будет создаваться разряжение, что будет способствовать эжекции свежего воздуха внутрь пламенной трубы, создавая избыток воздуха для догорания, как горючей смеси, так и отдельных мигрирующих активных радикалов горючего газа. Кроме того, в центральной части пламенной трубы сформирована зона рециркуляции с подачей в нее свежего холодного воздуха для максимального подавления оксидов азота и завершения взаимодействия химически активных радикалов. Вход свежего воздуха в центр зоны горения в усовершенствованной горелке производится по дополнительному трубному воздуховоду, установленному герметично по оси в отверстие в разделительной решетке, далее через отверстие в заглушке газового коллектора, являющегося элементом вихреобразователя, через полость газового коллектора и основание горелки выходит наружу. Далее трубный канал-воздухопровод через воздушный клапан соединяется с атмосферным воздухом или сжатым воздухом собственного компрессора газовой турбины. Указанные элементы: разделительная решетка, вихреобразующее устройство и воздухопровод изготовлены из специальных жаропрочных сталей и сплавов.

Отличительными и существенными признаками изобретения являются:

1. Двухэтапное предварительное без воспламенения смешение горючего газа и воздуха в двух последовательных камерах смешения;

а) Происходит предварительное кинетическое и диффузионное смешение и механическое соударение перпендикулярно направленных молекул и множественных струй газа, пересекающих разогретый поток воздуха. Создается пред возбужденное состояния радикалов молекул газа за счет столкновений частиц и молекул газа с частицами и молекулами нагретого воздуха с преобразованием и передачей части кинетической энергии в потенциальную энергию молекул. Более холодные молекулы горючего газа, окруженные горячими молекулами нагретого воздуха, находящегося под давлением, также нагреваются и возбуждаются за счет передачи им части потенциальной энергии.

б) Происходит вихревая закрутка предварительно смешанной в межтрубном канале газо-воздушной смеси с получением гомогенной горючей смеси. Нивелируются температурные поля и давление в камере смешения, завершается смешение и переход радикалов в возбужденное критическое состояние, предшествующее химической реакции воспламенения, происходит распределение подготовленной гомогенной смеси и равномерное нормированное продавливание его под одинаковым давлением через калиброванные отверстия сопловой решетки в направлении более разряженной проточной части пламенной трубы горелки (как вода вытекает в дуршлаге) с обеспечением расчетной заданной скорости истечения горючей смеси из сопловых отверстий разделительной решетки, превышающей скорость распространения огня. При идеальных условиях при достатке окислителя для ламинарного потока горючей смеси фронт огня будет представлять собой плоскость, чуть отстоящей от распределительной решетки в направлении проточной части, обеспечивая мгновенное и максимальное сгорание газообразного горючего топлива.

2. Применение разделительной решетки для изолирования зоны горения от камеры смешения, исключающий обратный проскок пламени в камеру смешения. Разделительная решетка обеспечивает не только ламинарный поток горючей смеси в проточной части пламенной трубы, для стабильного, равномерного и объемного горения во всей плоскости сечения пламенной трубы без образования корня пламени и языков огня, но и малоэмиссионное низкотемпературное, полное и мгновенное горение смеси с минимальным образованием токсичных веществ.

3. Применение технологии многостадийного, ступенчатого горения, позволит обеспечить бедное и холодное горение с минимальным образованием оксидов азота при низкой температуре горения на первых ступенях с созданием восстановительной среды и низкотемпературное горение с подавлением оксидов азота и полным сгоранием топлива при избыточной подаче воздуха с созданием окислительной среды на последних ступенях.

4. Инжекция зоны рециркуляции свежим атмосферным или сжатым воздухом через отдельный воздушный канал от собственного компрессора для завершения процессов горения и снижения температуры пламени для подавления оксидов азота и углерода.

5. Устраняется коробление камер сгорания в результате хлопков, сопровождающихся распространения фронтов колебательных волн высокого давления при включении - отключении горелок, при сбросе и набросе мощности генерации при использовании традиционных конструкций горелок. В предлагаемой авторами горелке фронту распространения высокого давления будет преграждать путь разделительная решетка.

Предложенные конструктивные усовершенствования газовых горелок, включая впервые примененные дополнительные элементы, технологические приемы с созданием новых эффектов не имеют мировых аналогов.

Описанный конструкторский режимно-технологический подход совершенствования позволит повысить эффективность, тепловую мощность, надежность и ресурс газовых горелок, обеспечит стабильное и полное горение, снизит термоакустические вибрации, шум, коробление камер сгорания и эмиссию NOx.

Из выше изложенного следует, что заявляемое изобретение обладает преимуществами по сравнению с аналогами, совокупность указанных признаков отвечают требованиям новизны, соответствуют изобретательскому уровню, а изобретение патентоспособности.

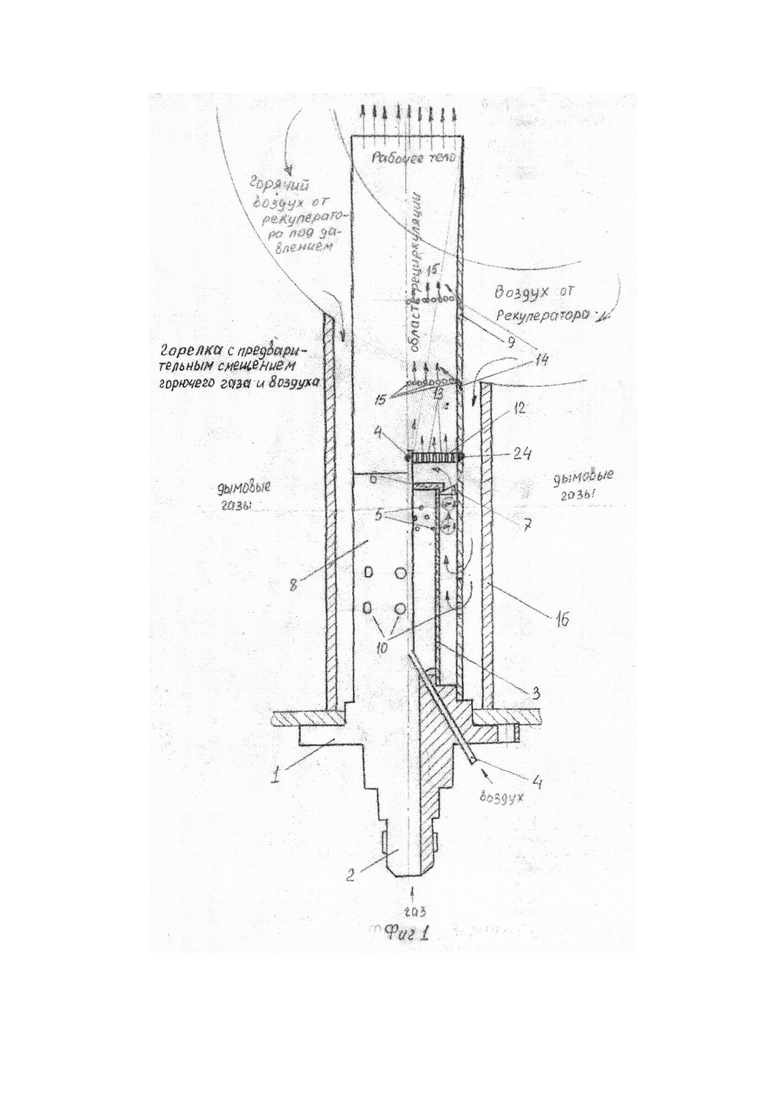

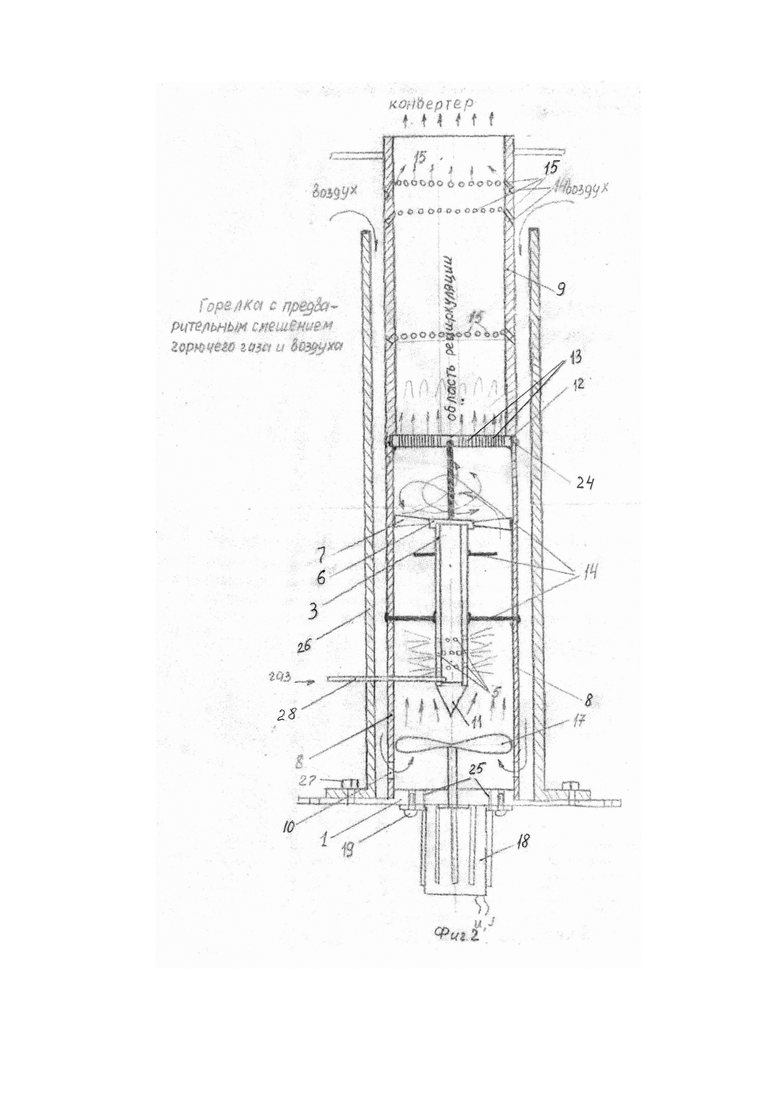

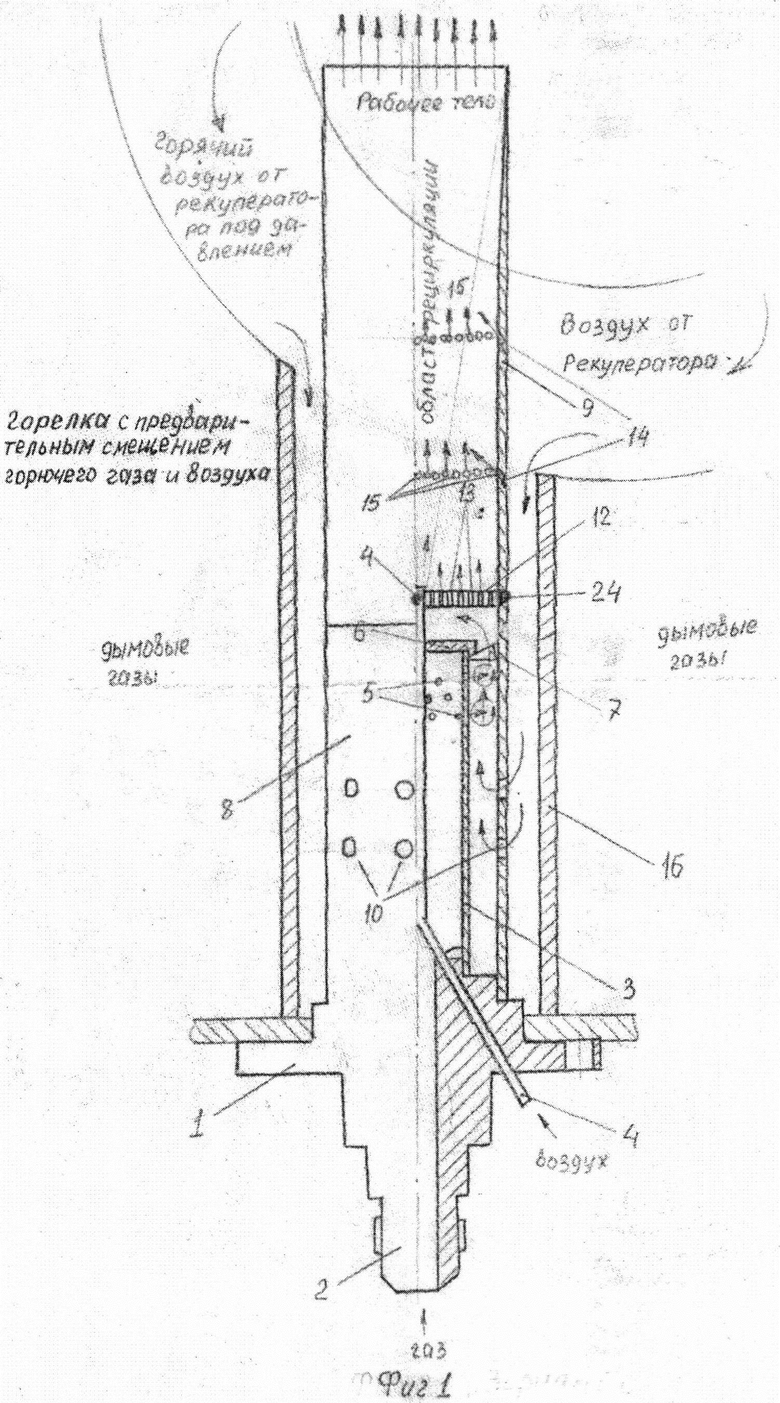

Сущность изобретения поясняется графическим материалом в двух вариантном исполнении, где на фиг. 1 представлен разрез горелки с предварительным смешением горючего газа и воздуха для газовых турбин (по варианту 1), а на фиг. 2 представлена горелка с предварительным смешением горючего газа и воздуха для конвекторов (по варианту 2). Вариант 1., фиг. 1. Горелка с предварительным смешением горючего газа и воздуха по варианту 1 состоит из основания горелки, называемой также державкой горелки, закрепленной в корпусе турбины (на фиг. 1 не показано) с помощью крепежных отверстий. Основание 1 горелки содержит герметично вваренный или совместно изготовленный заодно с основанием резьбовой штуцер 2 для присоединения газопровода, а также воздухопровод 4 в виде полой трубки, герметично проходящий по оси через основание 1, в полость газового коллектора 3, далее через заглушку 6 газового коллектора 3 и через разделительную распределительную сопловую решётку 12. Воздухопровод 4 сообщается через клапан с атмосферным или сжатым воздухом от турбины. Воздух проходит по воздухопроводу 4 через полость газового коллектора 3, заглушку 6 газового коллектора, играющую роль вихреобразователя с тангенциально изогнутыми направляющими лопатками 7, и полость камеры смешения через осевое отверстие в разделительной распределительной сопловой решетке 12 выходит в камеру сгорания. В дальнейшем для упрощения разделительная распределительная сопловая решетка может называться разделительной, распределительной или сопловой решеткой в зависимости от выполняемых функций. Разделительная решетка 12 установлена в проточной части горелки, отделяя смесительную камеру от зоны горения. Разделительная решетка 12 закреплена на внутренней кольцевой проточке 24 пламенной трубы 9 в месте герметичного сварного сочленения пламенной трубы 9 и холодной части 8 корпуса горелки с воздухоприемными окнами 10. Газовый коллектор 3 установлен на радиальную проточку основания 1 горелки и имеет на своей тонкостенной цилиндрической поверхности один или несколько кольцевых поясков со сквозными, радиальными, калиброванными диаметром 0,8-1,0 мм отверстиями 5 равномерно смещенными по пояскам на заданный радиальный угол для подачи газа в межтрубное пространство между корпусом горелки и корпусом газового коллектора, выполненными с заданным шагом и равномерно смещенными по пояскам на заданный радиальный угол. Сквозные отверстия в газовом коллекторе могут выполняться в одном или в нескольких поясках в зависимости от мощности горелки. Количество отверстий 5 в пояске и количество поясков с отверстиями в газовом коллекторе 3 определяется тепловой мощностью газовой горелки. На радиально проточенный выступ основания горелки устанавливается холодная часть 8 корпуса с воздухоприемными окнами 10 для прохода сжатого горячего воздуха. Пламенная часть корпуса, состоящая из пламенной трубы 9, имеет на наружной поверхности, изготовленные на определенном расстоянии друг от друга в зависимости от мощности горелки и необходимого количества ступеней горения два или несколько разнесенных поясков в форме кольцевых проточек 14. Кольцевые проточки выполнены на глубину 1,0 мм резцом с углом заточки режущей части инструмента 90°, что позволяет просверлить в ней тангенциально направленные в проточном направлении необходимое количество тангенциальных сквозных эжекционных отверстий 15. Количество и шаг отверстий 15 диаметром 1,0 мм в каждой радиальной проточке 14 определяется расчетным путем для каждой горелки в зависимости от диапазона генерируемой ею тепловой мощности и проверяется по характеристикам в результате испытаний экспериментально. Разделительная решетка 12 герметично установлена на кольцевой проточке 24 сваркой вольфрамовым электродом в среде аргона или иным способом, одновременно герметично соединяя холодную часть корпуса 8 горелки и пламенную часть 9 корпуса горелки. Разделительная решетка 12 имеет множественную перфорацию калиброванных круглых отверстий 13, диаметром 1,0 мм и менее, обеспечивая высокую плотность сквозных отверстий на единицу площади сопловой решетки. Отверстия 13 выполнены в шахматном порядке с заданным шагом или в ином порядке, например с радиальным равномерным пошаговым концентрическим сверлением сквозных отверстий с использованием станков с ЧПУ или лазерной прошивкой. Разделительная решетка 12 имеет в центральной части незадействованную перфорацией концентрическую часть, или иметь сквозное отверстие для установки инжекционной воздушной трубки, создающую в проточном направлении зону рециркуляции. Зона рециркуляции подпитывается свежим воздухом через воздухопровод 4, подаваемый через клапан (на фиг. 1 не показан) инжекцией воздуха из атмосферы или от собственного компрессора турбины (на фиг. 1 не показан). Холодная часть 8 корпуса с воздухоприемными окнами 10 соединяется с пламенной частью корпуса (пламенной трубой) посредством сочленяющейся кольцевой проточки 24, выполненной на внутренней крайней стороне пламенной трубы, являющейся одновременно гнездом для установки разделительной решетки, свариваемой по месту сочленения. Горелка закреплена крепежными элементами в корпусе турбины и установлена с конструктивно заданным зазором в жаропрочный стакан 16 герметично отделяющий проточную часть турбины от дымового выхлопа турбины. Все элементы горелки свариваются вольфрамовым электродом в атмосфере аргона с присадкой жаропрочных сплавов или иным известным способом.

Вариант 2. Фиг. 2. Горелка с предварительным смешением горючего газа и воздуха для конвекторов, по варианту 2, фиг. 2, содержит основание 1, на котором установлен электродвигатель 18 с регулируемым числом оборотов для привода осевого напорного вентилятора 17 с возможностью забора воздуха через ниже расположенные воздухоприемные окна 10. Основание имеет крепежные отверстия для крепления болтами 19 электродвигателя 18 и вентиляционные отверстия 25 для охлаждения электродвигателя 18 проточным воздухом. На основании 1 также методом сварки присоединяется холодная часть 8 корпуса горелки с воздухоприемными окнами 10 и установленный с помощью крепежных элементов 27 термоизолирующий стакан 26, служащий для прохода приточного воздуха, а также безопасного обслуживания. Холодная и пламенная части корпуса 8 и 9 через сочленяющую радиальную проточку 24, образующую посадочное гнездо для разделительной решетки 12, сваркой образуют неразъемное герметичное соединение. В газовом коллекторе 3, выполненном в форме отрезка трубы, предварительно высверливаются с заданным шагом необходимое количество калиброванных отверстий 5 диаметром 0,8-1,0 мм. Калиброванные отверстия на радиальной кольцевой поверхности газового коллектора выполнены в один или несколько поясков с заданным шагом в зависимости от мощности горелки. Количество отверстий в пояске и количество поясков в газовом коллекторе 3 определяется тепловой мощностью газовой горелки. Причем отверстия в проточном направлении сдвинуты по пояскам на равные угловые сектора, создавая равновесную концентрацию горючего газа в межтрубном пространстве. Кроме того, газовый коллектор 3 имеет резьбовое отверстие для герметичного присоединения к газовому коллектору газопровода 28. С торцов газовый коллектор 3, с одной части, обращенной к вентилятору 17, заглушен конической заглушкой 11, а с другой стороны, на посадочное место герметично установлен вихреобразователь 6. Вихреобразователь 6 имеет тангенциально изогнутые направляющие лопатки 7 для придания прямолинейно движущейся газо-воздушной смеси спирального вихревого движения в виде завихряющего торнадо. Газовый коллектор 3 соединен через герметичную резьбу с газопроводом 28, установлен и зафиксирован по оси в холодной части 8 корпуса выше осевого напорного вентилятора с помощью привариваемых распорок 14. На кольцевой проточке, выполненной на внутренней поверхности пламенной трубы горелки, устанавливается разделительная распределительная сопловая решетка 12, в дальнейшем разделительная решетка с каналами в виде круглых отверстий 13 диаметром 1,0 мм и менее, высверленных в решетке в шахматном или ином порядке. В центральной части разделительная решетка имеет свободную от отверстий площадку, образующую зону рециркуляции в форме протяженного в проточном направлении цилиндра. Узел, собранный из корпусных элементов 8, 9 и сопловой решетки 12 обвариваются снаружи вольфрамовым электродом, обеспечивая неразъемное герметичное соединение. Газовый коллектор 3 имеет резьбовое отверстие для присоединения и подачи в коллектор горючего газа посредством трубного газопровода 28. Газовый коллектор 3 глушится с торцов: с одной стороны, обращенной к напорному вентилятору конусной заглушкой 11, а с другой стороны устанавливается в посадочное место вихреобразователь 6 с тангенциально отогнутыми направляющими лопатками 7 для придания прямолинейно движущейся газо-воздушной смеси спирального вихревого движения. Кроме того, пламенная труба газовой горелки имеет на наружной поверхности две или несколько, выполненных с расчетным шагом, кольцевых проточек 14 с профилем угла заточки резца 90°, что облегчает сверление тангенциально направленных в сторону проточной части эжекционных отверстий 15 диаметром 1,0 мм. Количество и шаг тангенциальных отверстий 20 в каждой радиальной проточке 14 определяется расчетным путем для каждой горелки в зависимости от диапазона генерируемой ею тепловой мощности и проверяется по характеристикам в результате испытаний экспериментально.

Работа горелки по первому варианту поясняется следующим образом. Горючий газ высокого давления, например метан, через открытый газовый клапан (на фиг. 1 не показан) и герметичный штуцер 2 поступает в газовый коллектор 3, и далее устремляется к периферийным сквозным отверстиям 5, на радиальной кольцевой поверхности газового коллектора 3 в один или в несколько поясков, в зависимости от мощности горелки. Калиброванные отверстия размером 0,8-1,0 мм, смещены как по пояскам пошагово, так и на расчетный заданный угол, благодаря чему обеспечивают равномерное истечение газа в радиальном направлении, создавая равновесную концентрацию горючего газа в межтрубном пространстве. Сжатый под давлением компрессора турбины воздух по проточным воздушным каналам, нагреваясь в рекуператоре, далее от наружной раскаленной поверхности камеры сгорания, пламенной трубы горелки и внутренней поверхности изолирующего стакана 16 (на фиг. 1 не показано), омываемого снаружи раскаленными дымовыми газами, устремляется через воздухоприемные каналы-окна 10 в межтрубное пространство между газовым коллектором 3 и холодной частью 8 корпуса горелки, где меняя направление, он увлекается в более разреженную проточную часть горелки, смешивается с перпендикулярно пересекающими воздушный поток газовыми струями, истекающими из отверстий 5 газового коллектора 3 с созданием локальных завихряющих смешивающих явлений. При дальнейшем движении горючей смеси в межтрубном пространстве горючий газ с воздухом еще более перемешивается, температура горючей смеси выравнивается, так как на входе в газовый коллектор температура газа равна около 90°С, а температура воздуха на входе в смесительную камеру до смешения с газом равна 500-550°С. Далее, предварительно смешанная горючая газо-воздушная смесь, приобретает поступательное движение в межтрубном пространстве и, проходя вихреобразующее устройство 6 и соударяясь с направляющими лопатками 7 и отражаясь от них, приобретает спирально вращающее направление. При этом газо-воздушная горючая смесь в камере смешения окончательно гомогенизируется, температурные поля потоков горючего газа и воздуха нивелируются, давление выравнивается. Создается равномерный подпор на входе всех каналов, выполненных в разделительной распределительной сопловой решетке 12 в виде круглых отверстий 13, диаметром 1,0 мм и менее, расположенных равномерно в шахматном или ином порядке, обеспечивая своим суммарным проходным сечением отверстий в разделительной решетке, минимальное аэродинамическое сопротивление движению газо-воздушной смеси. На выходе из разделительной решетки поток газо-воздушной смеси приобретает форму ламинарного течения горючей смеси, где воспламеняясь, создает объемное горение во всей полости пламенной трубы без образования корня пламени с высокой температурой горения, где горючая смесь максимально сгорает, препятствуя образованию оксидов азота. В горелке предусмотрено многостадийное, ступенчатое горение: на первой стадии бедная горючая смесь из-за недостатка кислорода полностью не сгорает и создается восстановительная среда, при которой происходит низкотемпературное горение с минимальным образованием NOx. На второй стадии, за счет периферийной эжекции свежего воздуха из радиальных отверстий 15 горючая смесь продолжает гореть в условиях недостатка кислорода и, поэтому горение остается низкотемпературным. Образовавшиеся на двух первых стадиях горения продукты неполного сгорания (СО, Н2, СН4) создают зону с восстановительной средой, и оксиды азота частично восстанавливаются до молекулярного азота. Этот метод позволяет снизить выбросы как термических, так и топливных оксидов азота. На третьей ступени эжекции дополнительного свежего воздуха из эжекционных отверстий 15 следующей ступени и инжекции потока свежего воздуха из воздуховода 4 происходит фактическое догорание горючей смеси при сохранении достаточного избытка воздуха на входе в камеру сгорания. Это ведет к созданию зоны с окислительной средой, что при сниженной температуре горения приводит к подавлению NОх, поскольку температура воздуха, поступающего на горелку от рекуператора, не превышает 550°C с учетом дополнительного нагрева от пламенной трубы и изолирующего стакана, омываемого дымовыми газами. Частичное охлаждение воздуха при смешивании с горючим газом (10-100°С), снижает температуру газовоздушной смеси ориентировочно до 500°С, что на 30% ниже температуры самовоспламенения метано-воздушной горючей смеси, обеспечивая безопасность работы усовершенствованной горелки, что проверено экспериментально в работе на опытном образце горелки (справочно, минимальная температура воспламенения метано-воздушной горючей смеси составляет 650°С).

Работа горелки по второму варианту заключается в следующем.

Вариант 2, фиг. 2). Горючий газ высокого давления, например метан, через открытый газовый клапан (на фиг. 2 не показан) и входную трубку 28, попадает в газовый коллектор 3, зафиксированный в осевом направлении холодной части 8 горелки распорками 14. Газовый коллектор 3 имеет в радиальном направлении сквозные калиброванные отверстия, выполненные с шагом на кольцевых поясках. Таких поясков может быть один или несколько, в зависимости от тепловой мощности горелки. Так как перфорированные калиброванные отверстия по пояскам разнесены в проточном направлении на равномерный заданный угол, то при истечении газа из отверстий 5 в межтрубном пространстве будет создаваться равновесная концентрация горючего газа. Газовый коллектор с обеих сторон герметично заглушен: со стороны проточной части, обращенной к разделительной решетке 12 - вихреобразователем 6, а со стороны осевого напорного вентилятора 17 и воздушных каналов-окон 10 конической заглушкой 11. При открытом газовом клапане горючий газ под давлением будет истекать через множество сквозных отверстий 5 газового коллектора 3, в межтрубное пространство. Напорный осевой вентилятор 17, приводимый в действие по управляющему сигналу от электрического двигателя 18, начнет вращаться и, подсасывая воздух из воздушных каналов - окон 10 и вентиляционных отверстий 25 для охлаждения электродвигателя 18, будет создавать воздушный напор внутри газовой горелки в направлении проточной его части, который распределяясь в межтрубном пространстве, называемом камерой предварительного смешения, начнет смешиваться с перпендикулярно пересекающими воздушный поток газовыми струями с созданием локальных завихряющих явлений. Далее результирующий поток газо-воздушной смеси, продвигаясь в межтрубном пространстве, будет конвективно и диффузно взаимодействовать, что приведет к нивелированию температуры и гомогенизации горючей смеси. Под давлением газовоздушной смеси продольно движущийся поток устремится в более разреженную проточную часть горелки и, проходя направляющие лопатки 7 вихреобразователя 6, приобретет спиральное вращающее направление в виде завихряющего торнадо, попадая в камеру окончательного смешения, расположенную между устройством вихреобразователя 6 и разделительной решеткой 12. В камере окончательного смешения завершается получение гомогенной горючей смеси, температура и давление в объеме камеры нивелируется и создается равномерный подпор горючей смеси на входе всех калиброванных отверстий 13 разделительной решетки 12, герметично установленный на внутренней кольцевой проточке пламенной трубы 24 горелки. На выходе из сопловых отверстий 13 разделительной решетки 12 газовая смесь приобретает ламинарный поток в направлении проточной части горелки, где воспламеняется, создавая равномерное объемное низкотемпературное горение без образования корня пламени с высокой температурой, что препятствует образованию оксидов азота. В горелке предусмотрено многостадийное, ступенчатое горение: на первой стадии бедная горючая смесь из-за недостатка кислорода полностью не сгорает, т.е. создается низкотемпературное горение с минимальным образованием NOx. На этой стадии создается восстановительная среда и оксиды азота восстанавливаются до молекулярного азота. На второй стадии за счет радиально-периферийной эжеккции свежего воздуха из отверстий 15 горючая смесь продолжает гореть в условиях недостатка кислорода и поэтому горение остается низкотемпературным. Образовавшиеся на первых двух стадиях горения продукты неполного сгорания (СО, Н2, СН4) создают зону с восстановительной средой, и оксиды азота частично восстанавливаются до молекулярного азота. Этот метод позволяет снизить выбросы как термических, так и топливных оксидов азота. На третьей ступени эжекции дополнительного свежего воздуха из эжекционных отверстий 15 следующих ступеней обеспечивается горение с сохранением избытка воздуха при выходе из горелки. Это ведет к созданию зоны с окислительной средой, что при избытке воздуха и сниженной температуре горения приводит к подавлению NOx. При выходе на рабочий режим, пламенная труба 9 горелки раскаляется докрасна, и приточный воздух, проходя в межтрубном зазоре между пламенной трубой 9 и термо изолирующим стаканом 26, нагревается, тем самым повышая эффективность работы газовой горелки. Пламенная труба снаружи для увеличения эффективной площади излучения и конвективной отдачи может иметь профильную нарезку в виде микро ребер. Холодная часть корпуса 8 горелки соединяется с пламенной трубой горелки 9, имеющую сочленяющуюся кольцевую проточку 24 и с установленной в нее разделительной распределительной сопловой решеткой 12 обвариваются вольфрамовым электродом в среде аргона с присадкой из жаропрочных сплавов, как и все части горелки. В случае выхода из строя электродвигателя 18 привода напорного осевого вентилятора 17, для предотвращения внештатных аварийных ситуаций, по сигналу с блока управления блокируется клапан подачи газа (на фиг. 2 не показан). Для охлаждения электродвигателя предусмотрены специальные вентиляционные отверстия 25. Для изменения напора воздуха при изменении объема поступающего горючего газа предусмотрено ступенчатое или плавное изменение скорости вращения электродвигателя 18. Размеры отверстий в разделительной распределительной сопловой решетке препятствуют проскоку пламени в обратном направлении, что обеспечивает высокий уровень получения гомогенной горючей смеси в камерах смешения без воспламенения и способствует полному сгоранию горючей смеси с минимальным образованием оксидов азота в дымовых газах. Поскольку температура подачи горячего воздуха в зону смешения можно регулировать объемом подачи газа и напором воздуха, ограничивая его нагрев не выше 500°С, и учитывая, что минимальная температура самовоспламенения воздушно-метановой горючей смеси составляет 650°С, то можно обеспечить безаварийный режим работы газовой горелки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| Вихревая горелка для газовой турбины | 2016 |

|

RU2635958C1 |

| Малоэмиссионная кольцевая камера сгорания для газовых турбин | 2018 |

|

RU2687475C1 |

| ВЕТРОГАЗОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2157902C2 |

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА СО СВЕРХЗВУКОВОЙ СТРУЕЙ | 1992 |

|

RU2069815C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2121113C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2525385C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2151960C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

Изобретение относится к области энергетики. Горелка с предварительным смешением горючего газа и воздуха содержит на основании полый цилиндрический корпус с каналами для подачи воздуха, внутри которого в осевом направлении установлен цилиндрический газовый коллектор и вихреобразователь. Газовый коллектор имеет на своей тонкостенной цилиндрической поверхности один или несколько кольцевых поясков со сквозными калиброванными отверстиями для подачи газа в межтрубное пространство между корпусом горелки и корпусом газового коллектора, выполненными с заданным шагом и равномерно смещенными по пояскам на заданный радиальный угол, расположенными по ходу движения воздушного потока от воздушных каналов в направлении проточной части горелки, при этом вихреобразователь имеет крыльчатообразную форму с периферийно и тангенциально отогнутыми направляющими лопатками, расположенными в межтрубном проточном пространстве горелки, причем пламенная часть корпуса горелки имеет внутри кольцевую проточку, на которую установлена дополнительная разделительная распределительная сопловая решетка, а пламенная труба снаружи имеет две или более кольцевые проточки со сквозными тангенциально направленными в сторону проточной части горелки эжекционными отверстиями. Технический результат - повышение эффективности и тепловой мощности газовой горелки, стабильности горения при сниженной эмиссии NOx, устранение обратного проскока пламени и хлопков, снижение коробления камеры сгорания и термоакустических вибраций для турбин. 2 з.п. ф-лы, 2 ил.

1. Горелка с предварительным смешением горючего газа и воздуха, содержащая на основании полый цилиндрический корпус с каналами для подачи воздуха, внутри которого в осевом направлении установлен цилиндрический газовый коллектор и вихреобразователь, отличающаяся тем, что газовый коллектор имеет на своей тонкостенной цилиндрической поверхности один или несколько кольцевых поясков со сквозными калиброванными отверстиями для подачи газа в межтрубное пространство между корпусом горелки и корпусом газового коллектора, выполненными с заданным шагом и равномерно смещенными по пояскам на заданный радиальный угол, расположенными по ходу движения воздушного потока от воздушных каналов в направлении проточной части горелки, при этом вихреобразователь имеет крыльчатообразную форму с периферийно и тангенциально отогнутыми направляющими лопатками, расположенными в межтрубном проточном пространстве горелки, причем пламенная часть корпуса горелки имеет внутри кольцевую проточку, на которую установлена дополнительная разделительная распределительная сопловая решетка, а пламенная труба снаружи имеет две или более кольцевые проточки со сквозными тангенциально направленными в сторону проточной части горелки эжекционными отверстиями.

2. Горелка по п. 1, отличающаяся тем, что она имеет дополнительный воздуховод в виде полой трубки, герметично проходящий по оси через разделительную распределительную сопловую решетку, заглушку газового коллектора и основание горелки и сообщающийся через клапан с атмосферным или сжатым воздухом от турбины.

3. Горелка по п. 1, отличающаяся тем, что на основании горелки крепится электродвигатель с регулируемым числом оборотов для привода осевого напорного вентилятора с возможностью забора воздуха через нижерасположенные воздухоприемные окна, а газовый коллектор с расположенными пошагово чередующимися калиброванными отверстиями для истечения в межтрубное пространство горючего газа выполнен в форме отрезка трубы, соединен через герметичную резьбу с газопроводом, установлен и зафиксирован по оси горелки выше осевого напорного вентилятора распорками в корпусе горелки, имеющего с одной стороны коническую заглушку, а с другой стороны установлен вихреобразователь с тангенциально отогнутыми в межтрубном зазоре направляющими лопатками, кроме того, на основании горелки дополнительно установлен термоизолирующий стакан.

| Вихревая горелка для газовой турбины | 2016 |

|

RU2635958C1 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

| ДВУХПОТОЧНАЯ ГАЗОВАЯ ГОРЕЛКА | 1996 |

|

RU2115064C1 |

| ГАЗОВАЯ ГОРЕЛКА | 0 |

|

SU269392A1 |

| Газовая горелка воздухоподогревателя | 1983 |

|

SU1158822A1 |

Авторы

Даты

2020-03-16—Публикация

2018-04-19—Подача