Изобретение относится к области газовой промышленности, в частности к сухим газовым торцевым уплотнениям вала турбо- машины,

Известны торцевые уплотнения валов трубомашин, недостатком которых являются большие потери мощности на работу уплотнения, значительные эксплуатационные затраты, большие размеры и вес уплотнения.

Наиболее близким техническим решением к изобретению является сухое газовое торцевое уплотнение, которое содержит графитовое статорное кольцо, нагруженное пружинами, торцевая уплотняющая поверхность которого контактирует с торцевой уплотняющей поверхностью вращающегося кольца из карбида вольфрама, жестко сидящего на валу турбомашины. На его торцевой поверхности со стороны статорного кольца в районе внутреннего диаметра имеется уп- лотнительный кольцевой поясок, к которому на стояночном режиме трубомашины прижимается подпружиненное статорное кольцо. По периферии вращающегося кольца имеются спиральные канавки, с помощью которых образуются ребра, выполняющие роль компрессорных лопаток.

В динамике, при вращении вала Турбо- машины, газ захватывается лопатками и нагнетается к уплотнительному торцевому пояску. Увеличенное таким путем давление -перед уплотнительным пояском преодолевает сопротивление пружины статорного кольца и отодвигает его в осевом направлении до возникновения рабочего зазора между статорным кольцом и вращающимся кольцом. Таким способом возникает осевой зазор между уплотняющими торцевыми поверхностями колец, обеспечивающий безаварийную работу уплотнения скоростных турбомашин.

Недостатками данной конструкции уплотнения являются конструктивная и техно- логическая сложность изготовления уплотнения из-за принятого принципа разделения уплотняющих колец путем нагнета- ния газа в зазор между ними до преодоления сопротивления пружины статорного кольца; недостаточная надежность работы конструкции из-за жесткого соединения вращающегося кольца с валом, которое может привести к угловым отклонениям уплотняющих торцевых поверхностей вследствие тепловых деформаций и возможных прогибов вала, что ухудшит условия работы уплотнения; увеличенный расход газа через зазор между торцами уплотнитель- ных колец, т.к. уплотнение работает по принципу нагнетания газа лопатками вращающегося кольца к уплотнительному торцевому пояску; расходование части мощности турбомашины на нагнетание газа лопаточным аппаратом .вращающегося

кольца к уплотнительному пояску; вследствие определенной профилировки лопаток нагнетателя вращающегося кольца уплотнение конструктивно привязано к определенной стороне вращения вала, что не дает

0 возможности выполнить унифицированное уплотнение.

Целью изобретения является повышение экономичности и надежности работы уплотнения, а также создание унифициро5 ванной конструкции торцевого уплотнения независимо от стороны вращения вала турбомашины.

Поставленная цель достигается новой конструкцией уплотнения, в которой разъ0 единение уплотняющих колец осуществляется шпоночно-пружинным механизмом с помощью центробежных сил, действующих на шпонку, при большей степени свободы вращающегося кольца относительно вала

5 турбомашины.

Такой способ разъединения уплотняющих колец позволяет повысить экономичность уплотнения.

Вместо неэкономичного способа разъ0 единения уплотняющих колец при работе турбомашины с помощью нагнетателя газа на вращающемся кольце, что увеличивает расход газа через уплотнение, разъединение осуществляется с помощью нескольких

5 специально спрофилированных шпонок, размещенных между вращающимся кольцом и валом турбомашины в радиальных плоскостях.

Данные шпонки служат одновременно

0 для передачи вращающего момента от вала к вращающемуся кольцу, при этом повышается надежность работы уплотнения.

Благодаря увеличению степени свободы вращающегося кольца относительно ва5 ла турбомашины это кольцо в работе будет находиться в поле своих центробежных сил и не будет испытывать на себе влияния изменения оси вращения вала вследствие виб- рации и возможных погибов вала, чем

0 устраняется возможность угловых перемещений торца вращающегося кольца относительно статорного кольца. При этом создается унифицированная конструкция уплотнения, не зависящая от стороны вра5 щения, повышается экологическая чистота турбомашины вследствие меньших протечек газа через уплотнение вала в атмосферу.

Уплотняющие торцевые поверхности

вращающегося и статорного колец могут

быть выполнены как коническими, так и перпендикулярными к оси вала.

В случае конического торцевого уплотнения осевой зазор между уплотняющими торцевыми поверхностями будет дополнительно создаваться за счет растягивающих центробежных сил, действующих на вращающееся кольцо,

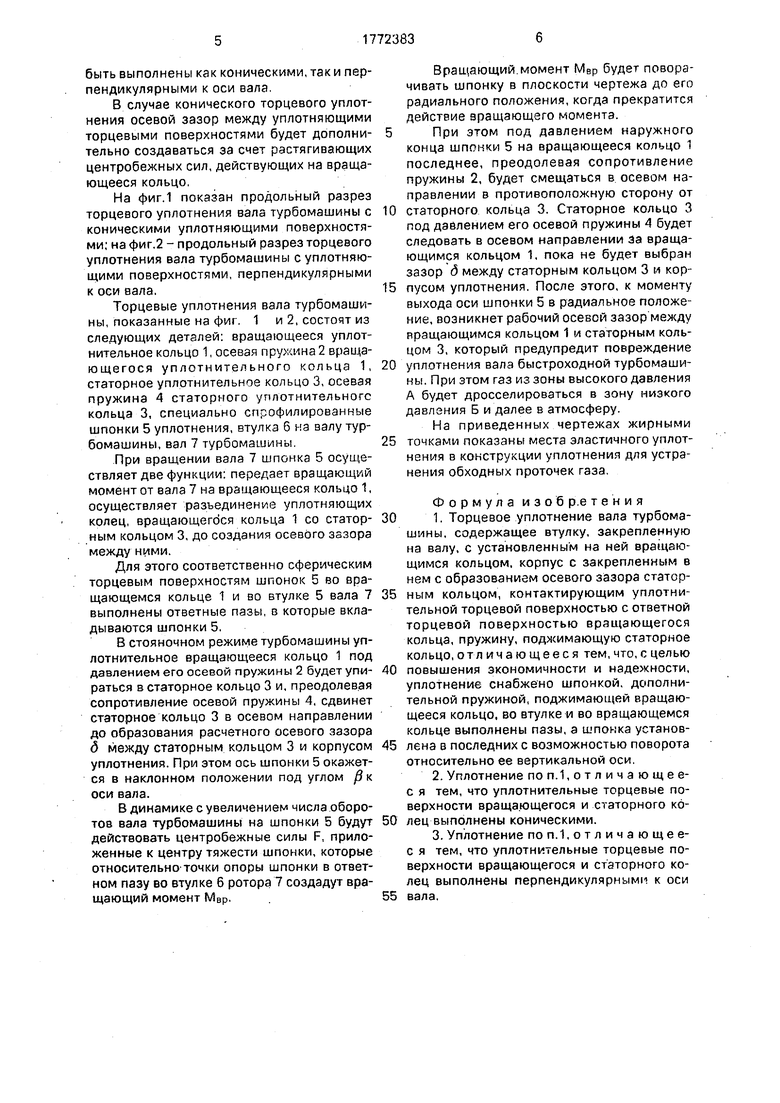

На фиг.1 показан продольный разрез торцевого уплотнения вала турбомашины с коническими уплотняющими поверхностями; на фиг,2 - продольный разрез торцевого уплотнения вала турбомашины с уплотняющими поверхностями, перпендикулярными к оси вала,

Торцевые уплотнения вала турбомашины, показанные на фиг. 1 и 2, состоят из следующих деталей: вращающееся уплот- нительное кольцо 1, осевая пружина 2 враща- ющегося уплотнительного кольца 1, статорное уплотнительное кольцо 3, осевая пружина 4 статорного уплотнительногс кольца 3, специально спрофилированные шпонки 5 уплотнения, втулка б на валу турбомашины, вал 7 турбомашины.

При вращении вала 7 шпонка 5 осуществляет две функции: передает вращающий момент от вала 7 на вращающееся кольцо 1, осуществляет разъединение уплотняющих колец, вращающегося кольца 1 со статор- ным кольцом 3, до создания осевого зазора между ними.

Для этого соответственно сферическим торцевым поверхностям шпонок 5 во вращающемся кольце 1 и во втулке 5 вала 7 выполнены ответные пазы, в которые вкладываются шпонки 5.

В стояночном режиме турбомашины уплотнительное вращающееся кольцо 1 под давлением его осевой пружины 2 будет упираться в статорное кольцо 3 и, преодолевая сопротивление осевой пружины 4, сдвинет статорное кольцо 3 в осевом направлении до образования расчетного осевого зазора б между статорным кольцом 3 и корпусом уплотнения. При этом ось шпонки 5 окажется в наклонном положении под углом / к оси вала.

В динамике с увеличением числа оборотов вала турбомашины на шпонки 5 будут действовать центробежные силы F, приложенные к центру тяжести шпонки, которые относительно точки опоры шпонки в ответном пазу во втулке 6 ротора 7 создадут вращающий момент МВр.

Вращающий момент МВр будет поворачивать шпонку в плоскости чертежа до его радиального положения, когда прекратится действие вращающего момента.

5При этом под давлением наружного

конца шпонки 5 на вращающееся кольцо 1 последнее, преодолевая сопротивление пружины 2, будет смещаться в осевом направлении в противоположную сторону от

10 статорного кольца 3. Статорное кольцо 3 под давлением его осевой пружины 4 будет следовать в осевом направлении за вращающимся кольцом 1, пока не будет выбран зазор д между статорным кольцом 3 и кор15 пусом уплотнения. После этого, к моменту выхода оси шпонки 5 в радиальное положение, возникнет рабочий осевой зазор между вращающимся кольцом 1 и статорным кольцом 3, который предупредит повреждение

0 уплотнения вала быстроходной турбомашины. При этом газ из зоны высокого давления А будет дросселироваться в зону низкого давления Б и далее в атмосферу.

На приведенных чертежах жирными

5 точками показаны места эластичного уплотнения в конструкции уплотнения для устранения обходных проточек газа.

Формула изобр.етения

0 1. Торцевое уплотнение вала турбомашины, содержащее втулку, закрепленную на валу, с установленным на ней вращающимся кольцом, корпус с закрепленным в нем с образованием осевого зазора статор5 ным кольцом, контактирующим уплотни- тельной торцевой поверхностью с ответной торцевой поверхностью вращающегося кольца, пружину, поджимающую статорное кольцо, отличающееся тем, что, с целью

0 повышения экономичности и надежности, уплотнение снабжено шпонкой, дополнительной пружиной, поджимающей вращающееся кольцо, во втулке и во вращающемся кольце выполнены пазы, а шпокка установ5 лена в последних с возможностью поворота относительно ее вертикальной оси.

2.Уплотнение поп.1,отличающее- с я тем, что уплотнительные торцевые поверхности вращающегося и статорного ко0 лец выполнены коническими.

3.Уплотнение поп.1,отличающее- с я тем, что уплотнительные торцевые поверхности вращающегося и статорного колец выполнены перпендикулярными к оси

5 вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение турбомашины | 1991 |

|

SU1815428A1 |

| УПЛОТНЕНИЕ ВАЛА ТУРБОКОМПРЕССОРА | 1996 |

|

RU2133880C1 |

| УПЛОТНЕНИЕ МАСЛЯНОЙ ПОЛОСТИ ОПОРЫ РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2593575C1 |

| Радиально-торцовое газодинамическое уплотнение масляной полости опор роторов турбомашин | 2015 |

|

RU2611706C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА РОТОРА ТЯЖЕЛОЙ ТУРБОМАШИНЫ | 2014 |

|

RU2592664C2 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2211973C1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2000 |

|

RU2170864C1 |

| Торцевое уплотнение вращающегося вала | 1983 |

|

SU1103030A1 |

| СТОЯНОЧНОЕ УПЛОТНЕНИЕ ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2012 |

|

RU2482363C1 |

| ТОРЦЕВОЕ БЕСКОНТАКТНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) | 2000 |

|

RU2177572C2 |

Использование: газотурбостроение, в частности з сухих газовых торцевых уплотнениях валов турбомашины. Сущность изобретения: уплотнение состоит из вращающегося кольца 1. подпружиненного осевой пружиной 2, статорного кольца 3, подпружиненного осевой пружиной 4. Уплотнение снабжено специально спрофилированными шпонками 5. Шпонки 5 расположены в радиальной плоскости в пазах во вращающемся коаьце 1 и во втулке 6 вала 7. Шпонки 5 служат как для передачи вращающего момента от вала 7 на вращающееся кольцо 1, так и для создания осевого зазора между уплотняющими торцевыми поверхностями вращающегося кольца 1 и статорного кольца 3 путем осевого смещения вращающегося кольца 1 в противоположную сторону от статорного кольца 3. 2 з.п.ф-лы, 2 ил. J Ы 4

Фиг. 2

| Патент США № 4212475, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| опублик | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-10-30—Публикация

1989-10-03—Подача