Изобретение относится к способу отбора аналитической пробы, пропорциональной потоку молока при доении коров, в котором для пробы отбирают некоторое заранее заданное количество молока из общего потока, а также к устройству для реализации указанного способа, снабженному расходомером молока, который установлен в молокопроводе, а также процессором для управления устройством для отбора пробы молока, соединенным с емкостью для аналитических проб и связанным с потоком молока.

Качество молока и определяемая им цена в значительной степени зависят от ингредиентов молока, в особенности от процентного содержания жира. Однако определение содержания жира существенно осложняется при отстаивании молока в течение некоторого времени, поскольку жир обычно собирается на поверхности молока. В связи с этим существуют очень строгие предписания о порядке отбора, так называемой репрезентативной (представительной) аналитической пробы, объем которой, как правило, не должен превышать 50 мл. Данный способ является весьма сложным, трудоемким и требует больших затрат времени.

Известно устройство для отбора проб, с помощью которого пробы молока, поставляемого фермерами, отбирают при его заливке в цистерну [1]. При этом на основании известного количества молока, поставленного в предыдущие дни, устанавливается так называемое ожидаемое количество, которое делится на одинаковое предварительно заданное число сигналов отбора проб. За счет этого при каждом сигнале отбора пробы дозируется одинаковое количество молока, которое при умножении на число сигналов дает общее ожидаемое количество. Естественно, в зависимости от общего ожидаемого количества при каждом сигнале могут дозироваться различные объемы. Поэтому при приемке молока измеритель объема настраивают таким образом, чтобы он выдавал один сигнал после прохождения расчетной части объема. С каждым сигналом отбирают частичную пробу, определенный объем которой в каждом случае заранее задают одинаковым. Таким образом, общий объем отобранной пробы, который представляет собой произведение количества сигналов на объем частичной пробы, поддерживают практически постоянным.

В [2] речь идет также об устройстве, применяемом при приемке молока в цистерны или во внутризаводской транспорт на молочных комбинатах, при этом аналогичным образом установлено количество отбираемых частичных проб постоянного объема, а объем каждой отбираемой частичной пробы зависит от объема общей пробы и от времени, в течение которого отбирается эта частичная проба. Поскольку при переливе общего количества молока поток может оказаться неравномерным, было предложено ввести коэффициент, равный отношению общего количества молока к измеренному потоку, чтобы изменять интервалы между двумя отборами частичных проб в зависимости от величины потока молока. Однако ожидаемые и уточненные указанным образом изменения потока являются относительно малыми.

Из [3] известен способ отбора проб, пропорциональных общему количеству молока, непосредственно из потока, получающегося при доении. Часть общего потока отводят с помощью перистальтического насоса, соединенного с расходомером, через который протекает молоко при доении, причем скорость вращения перистальтического насоса регулируют в зависимости от измеренной величины потока или от измеренной высоты уровня в расходомере молока. Однако такой способ может быть использован только для определенного диапазона потоков молока, поскольку для больших потоков перистальтический насос не обеспечивает точного отбора проб. Кроме того, при высоких скоростях вращения перистальтический насос имеет чрезвычайно ограниченный срок эксплуатации и требует относительно большого расхода энергии, который повышается еще и за счет того, что насос должен работать в диапазоне от вакуума до атмосферного давления.

Аналогичные недостатки имеет и способ, известный из [4], согласно которому для измерения потока молока применяется один перистальтический насос, а для отбора проб - другой. Удвоенное потребление энергии приводит к дополнительному увеличению веса устройства, что исключает возможность его применения в портативных приборах. Кроме того, в таких устройствах относительно высока опасность так называемого застаивания, когда часть молока от предыдущей пробы остается в измерительном устройстве и попадает в последующую пробу.

Как уже упоминалось, так называемые репрезентативные пробы отбираются в основном для точного определения жирности в общей массе молока. Поскольку жир имеет тенденцию относительно быстро отделяться от других компонентов при отстаивании молока, приходится пользоваться трудоемким, длительным и требующим высокой тщательности способом для получения репрезентативной пробы из уже отстоявшегося молока.

Этого можно избежать, если найти возможность отбирать репрезентативную пробу непосредственно в процессе доения, то есть когда молоко еще не отстоялось. Такой способ был бы желательным и с той точки зрения, что позволял бы определять жирность молока отдельно для каждой коровы. Однако сложность реализации такого способа заключается в том, что, несмотря на значительные колебания общего количества молока, получаемого от одной коровы и от разных коров, а также на изменения во времени потока молока в процессе каждого доения, каждый раз для проведения анализа в распоряжении имеется только маленькая бутылочка емкостью мене 50 мл, которая непосредственно должна быть заполнена репрезентативной пробой. Так, например, ожидаемое количество молока от одной коровы отличается в пределах от 5 до 30 кг, то есть в соотношении 1 : 6, в то время как поток молока в процессе одного доения может колебаться от 0,1 до 12 кг в минуту, т.е. в соотношении 1 : 120. Если учесть оба параметра - общее количество и поток молока, то получится диапазон возможных ожидаемых изменений в соотношении 1 : 720. Если одновременно учесть, что объем аналитической пробы может составлять только от 20 до 40 мл, то есть колеблется с максимальным соотношением 1 : 2, то в результате получается вполне удовлетворительный диапазон изменения основных учитываемых параметров 1 : 360.

С помощью ранее указанного насоса решения данной проблемы невозможно. Перистальтический насос, который откачивает заранее заданные объемы за счет сжатия шланга, нельзя регулировать в диапазоне 1 : 360, поскольку максимальный диапазон изменения его числа оборотов составляет только 1 : 100, и к тому же для такой регулировки требуется наличие дорогостоящего управления на постоянном токе. Управление необходимым в этом случае двигателем постоянного тока при малом числе оборотов является особенно проблематичным. Кроме того, такой перистальтический насос вряд ли можно было бы применить в портативном измерительном устройстве при доении коров, поскольку помимо высокого потребления энергии оно обладало бы большим весом и размерами. К тому же срок эксплуатации подходящих шлангов весьма невелик, поскольку эластичность шлангов меняется со временем, из-за чего одновременно меняется откачиваемый объем.

Аналогичным образом не может обеспечить регулировку в пределах 1 : 360 и электромагнитный насос, который работает с мембраной. Кроме того, для присоединения такого насоса необходимы клапаны, которые требуют тщательной очистки, поскольку в процессе эксплуатации в них задерживается молоко и возникает повышенная опасность его створаживания. Наконец, такие электромагнитные насосы также требуют относительно высокого расхода электроэнергии.

Целью изобретения является разработка таких способа и устройства, которые позволили бы в процессе доения получать репрезентативную аналитическую пробу молока объемом менее 50 мл от каждой коровы в отдельности.

Согласно изобретению, это достигается способом, аналогичным вышеупомянутому, в котором отбор пробы осуществляют посредством клапана, управляемого по определенному циклу, включающему в себя время нахождения клапана в открытом и закрытом положениях, причем длительность цикла, а также время нахождения клапана в открытом положении определяют для отбора только одной аналитической пробы предварительно заданного объема, максимально 50 мл, исходя из ожидаемого по опыту общего количества молока, надаиваемого от каждой коровы. Кроме того, длительность цикла и время нахождения клапана в открытом положении выбирают таким образом, чтобы они находились в пределах заранее определенного диапазона значений, время нахождения клапана в открытом положении или длительность цикла регулируют в зависимости от потока молока и в случае, если значения времени нахождения клапана в открытом положении или длительности цикла вследствие изменения потока молока оказываются вне указанного определенного диапазона, их изменяют в равных соотношениях, чтобы привести к соответствующим значениям в пределах данного диапазона.

Такой способ позволяет отбирать репрезентативные аналитические пробы в широком диапазоне колебаний общего ожидаемого количества молока от 5 до 30 кг, а также возможного потока молока от 0,1 до 12 кг в минуту.

Для облегчения способа отобранные частичные пробы содержат под тем же давлением, что и сам поток молока.

Напорную высоту молока над клапаном предпочтительно поддерживают постоянной с целью упрощения регулирования для получения потока молока, отводимого через клапан, в значительной степени независимого от общего потока.

Можно реализовать способ таким образом, чтобы напорная высота молока над клапаном зависела от изменений общего потока молока и приводила к изменению потока, отводимого через клапан, что позволяет расширить диапазон измерения.

Нижняя граница диапазона значений, в котором может изменяться длительность цикла, определяется практически только возможностью регулирования клапаном воспроизводимого отведенного потока молока, а верхняя граница определяется количеством проб, отбираемых при малых потоках для получения репрезентативной пробы и предпочтительно находится в пределах 0,5 - 30 с (от 120 и 2 циклов в минуту). Оптимальным является диапазон 2 - 30 с.

Нижняя граница диапазона значений времени нахождения клапана в открытом состоянии значений определяется в большой степени инерцией клапана, а верхняя граница - временем, в течение которого обеспечивается постоянство отводимого потока при постоянном общем потоке молока. Этот диапазон лежит в пределах 0,05 - 1,2 с для больших потоков, предпочтительно - 0,1 - 0,8 с, а для очень малых потоков он может быть сокращен до 0,1 - 0,25 с.

Как известно, к концу доения жирность молока возрастает. Из-за этого вязкость и текучесть молока несколько изменяются. При этом могут оказывать свое влияние капиллярные силы. По этой причине может оказаться целесообразной точная калибровка содержания жира в аналитической пробе при постепенном уменьшении потока молока к концу доения для того, чтобы также постепенно увеличивать или уменьшать время нахождения клапана в открытом состоянии.

Предпочтительно реализовать способ таким образом, чтобы при каждом закрытии клапана часть молока, протекающего через клапан, откачивалась обратно, а при каждом открытии клапана на молоко действовала всасывающая сила, ускоряющая протекание потока.

Изобретение относится также к устройству для отбора проб молока, предназначенному для реализации способа и содержащему расходомер молока, расположенный в молокопроводе, а также процессор, предназначенный для управления пробоотборником молока, и соединенный с емкостью для аналитических проб и с потоком молока, и отличающемуся тем, что пробоотборник молока снабжен магнитной катушкой с электрическим управлением и взаимодействующим с ней запирающим элементом, который выполнен с возможностью перемещения указанной катушкой и который в первом положении закрывает отверстие для протекания потока для отбора проб, а во втором положении открывает это отверстие.

Предпочтительно использовать для изготовления указанного запирающего элемента постоянный магнит или ферромагнитный материал, а вблизи проходного отверстия устанавливать изготовленный соответственно из ферромагнитного материала или из постоянного магнита держатель, удерживающий запирающий элемент в ее первом положении. При эксплуатации такой конструкции обеспечивается экономия энергии, поскольку для перемещения запирающего элемента из первого положения во второе и обратно необходим только переключающий импульс малой длительности. Такое перемещение может осуществляться за счет импульсов длительностью 10 - 100 мс, которые, следуя друг за другом, вызывают протекание тока противоположного направления. Для изменения направления тока достаточно, в частности, только переключить полярность напряжения на концах магнитной катушки, что можно осуществить с помощью электронного управления.

На практике оказалось особенно целесообразным изготавливать запирающий элемент в виде цилиндрического тела с боковыми направляющими. Тело и направляющие должны быть изготовлены или снабжены вкладышами из такого материала, который обеспечивает минимальное трение между направляющими и телом.

Целесообразно также, чтобы труба, формирующая пропускное отверстие, через которое протекает поток для отбора проб, был изготовлена из ферромагнитного материала или из постоянного магнита.

Для получения оптимального уплотнения и снижения производственного шума, а также для увеличения срока эксплуатации устройства запирающий элемент и/или обращенный к запирающему элементу край пропускного отверстия снабжают прокладкой из демпфирующего материала. В качестве такого материала может быть использована, в частности, пластина из силикона или полиуретана или стальная пружинная проволока, покрытая силиконом.

Для повышения надежности и точности эксплуатации магнитную катушку устанавливают на высоте, соответствующей второму положению запирающего элемента.

Для обеспечения хорошего протекания потока молока, отводимого для отбора проб при постоянном давлении, предусмотрен специальный трубопровод, который с одной стороны соединяют с вакуумпроводом доильной установки, а с другой - с устройством для отбора проб. По этому трубопроводу из емкости для отбора проб выходит воздух, вытесняемый перед ее заполнением молоком. Таким образом, как на поток молока, из которого должна отбираться проба, так и на выходную часть пробоотборника оказывается постоянное давление, в данном случае равное вакууму доильной установки.

Для того чтобы по возможности снизить опасность задержки молока в пробоотборнике, камеры, через которые протекает молоко, с одной стороны имеют минимальные размеры, а с другой - выполнены таким образом, чтобы обеспечить хорошее стекание молока, причем сам пробоотборник легко доступен для очистки. Эффективной оказывается конструкция, в которой запирающий элемент цилиндрической формы выполнен с возможностью перемещения вдоль цилиндрической направляющей, на поверхности которой со стороны запирающего элемента в продольном направлении расположены углубления, которые соединяются с устройством для отбора проб со стороны емкости для аналитических проб и пропускным отверстием, когда запирающий элемент находится во втором положении.

Для обеспечения безукоризненной работы клапана, в особенности при малой длительности его нахождения в открытом положении, а также для предотвращения его засорения, в особенности при створаживании молока в пропускном отверстии, целесообразно выполнить конструктивное оформление таким образом, чтобы соединение между пропускным отверстием и углублениями для отвода молока в значительной степени перекрывалось на предварительно заданном отрезке D при перемещении запирающего элемента в положение, в котором отверстие закрывается, или во время его открытия.

Для оптимизации конструкции пробоотборник молока непосредственно соединяют с камерой, в которой устанавливается уровень молока, соответствующий общему потоку. В качестве такой камеры целесообразно использовать соответствующую камеру расходомера. Эта камера может быть снабжена дополнительными устройствами для измерения уровня, в частности измерительными зондами, которые располагают с некоторым интервалом по высоте.

Для упрощения электронного управления пробоотборник молока в другом конструктивном исполнении соединяют с камерой, в которой поток молока поддерживается на предварительно заданном уровне. Это осуществляют, например, путем соответствующего соединения с расходомером молока определенной конструкции, в частности имеющим отстойник.

В то время как в предыдущих конструкциях поток молока отводят с помощью гидростатического давления, в другом варианте конструктивного исполнения это отвод осуществляют за счет того, что пропускное отверстие пробоотборника молока соединяют с пробоотборной трубкой, отходящей от молокопровода. В этом случае производят динамический отбор проб.

В последнем случае оказалось целесообразным располагать пробоотборную трубку таким образом, чтобы ее продольная ось находилась на расстоянии, равном 1/3 диаметра молокопровода, от внутренней стенки последнего.

Для оптимизации конструкции при динамическом отборе проб пробоотборная трубка разветвляется между двумя трубопроводами, первый из которых содержит пропускное отверстие и соединяется с отводом емкости для аналитических проб, а второй - соединен со стоком молока, при этом запирающий элемент перемещается таким образом, что в первом положении он закрывает пропускное отверстие и открывает второй трубопровод, а во втором положении - открывает пропускное отверстие и первый трубопровод, но закрывает второй трубопровод.

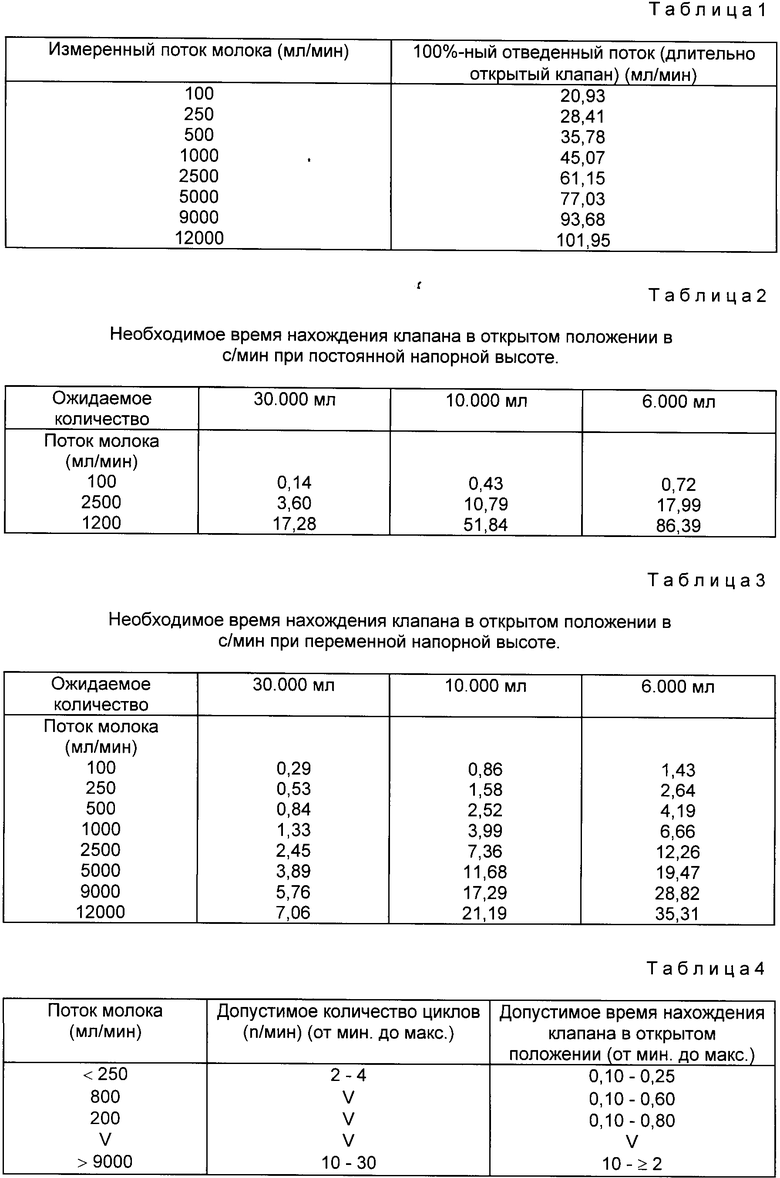

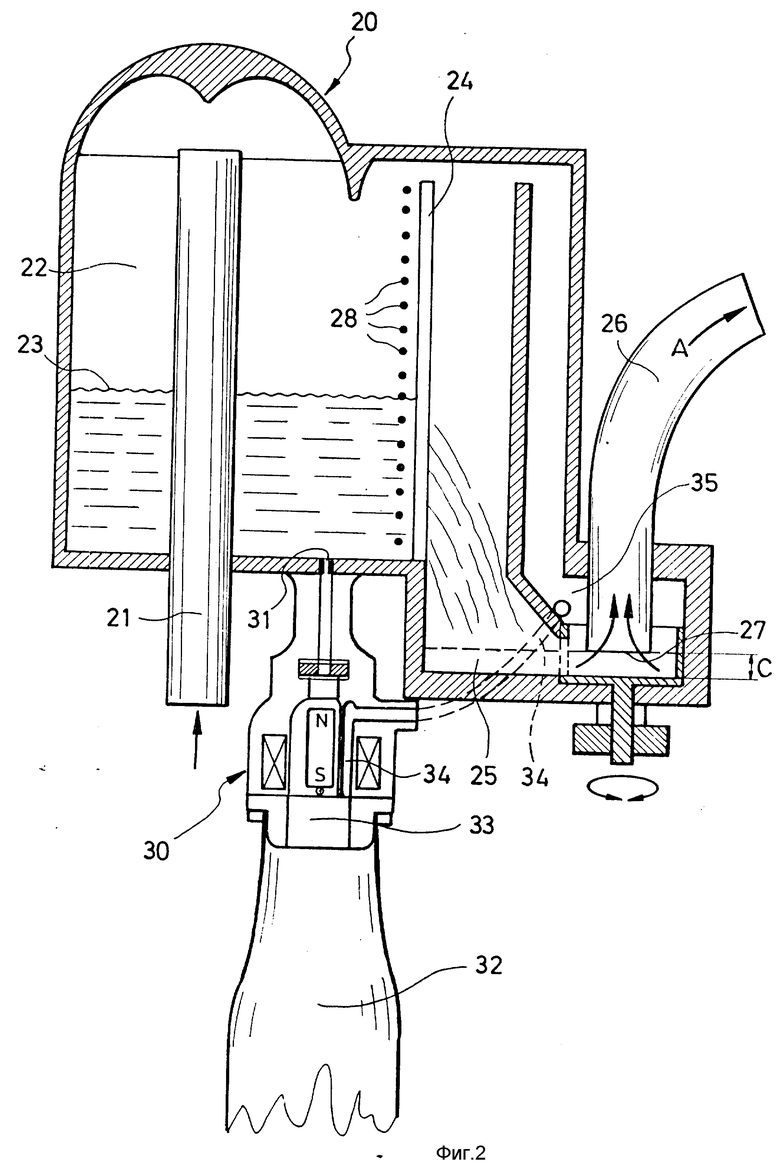

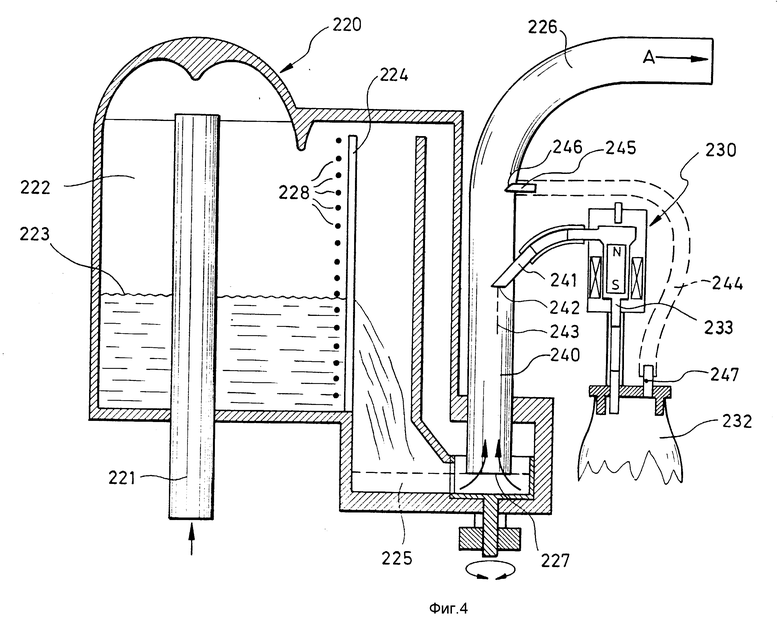

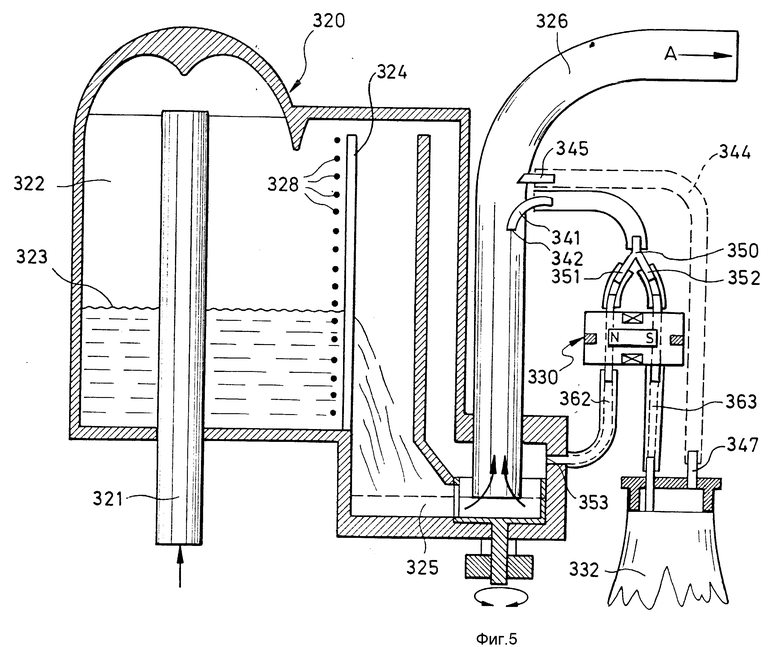

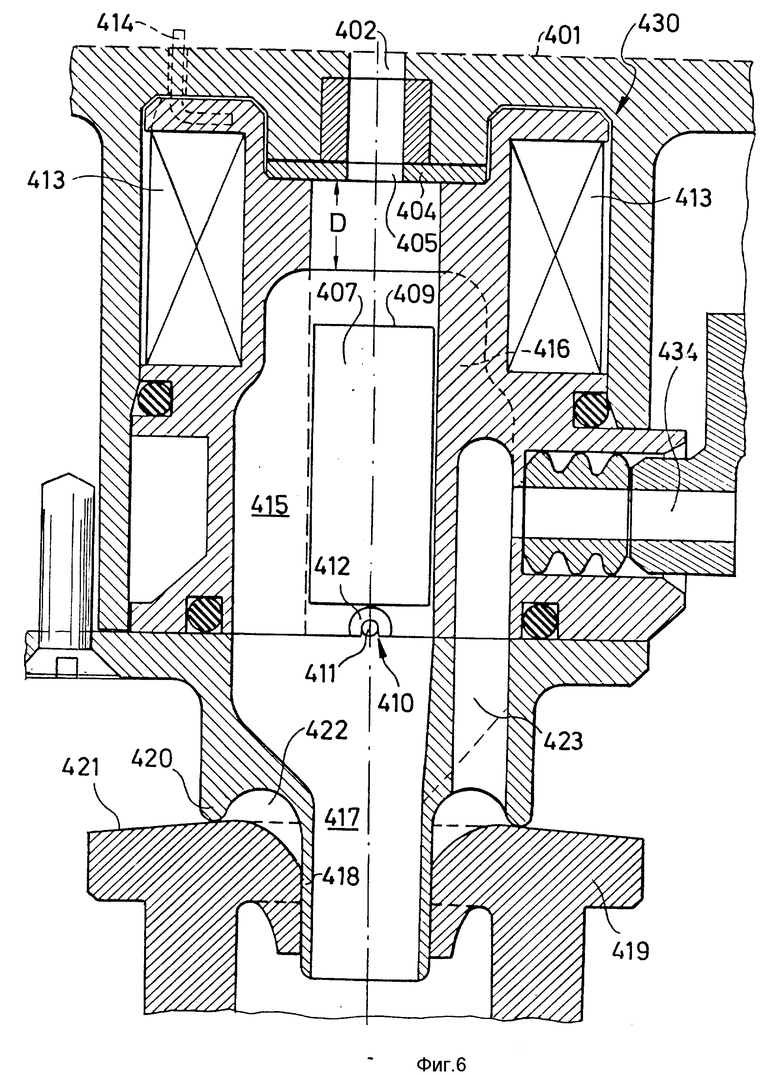

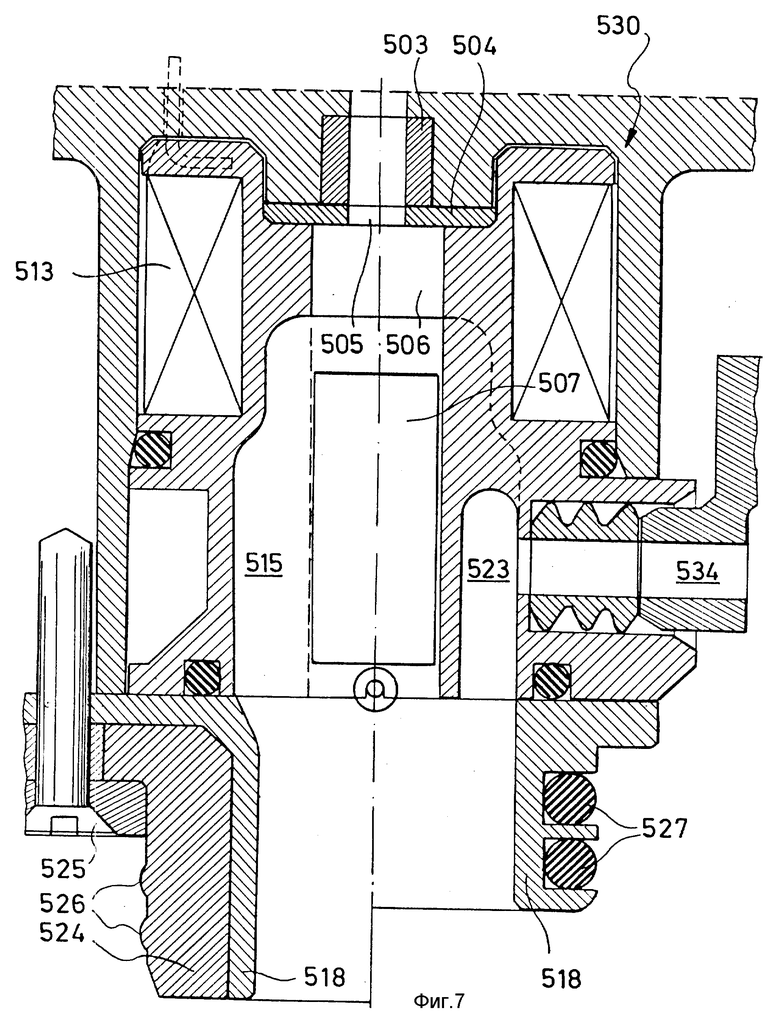

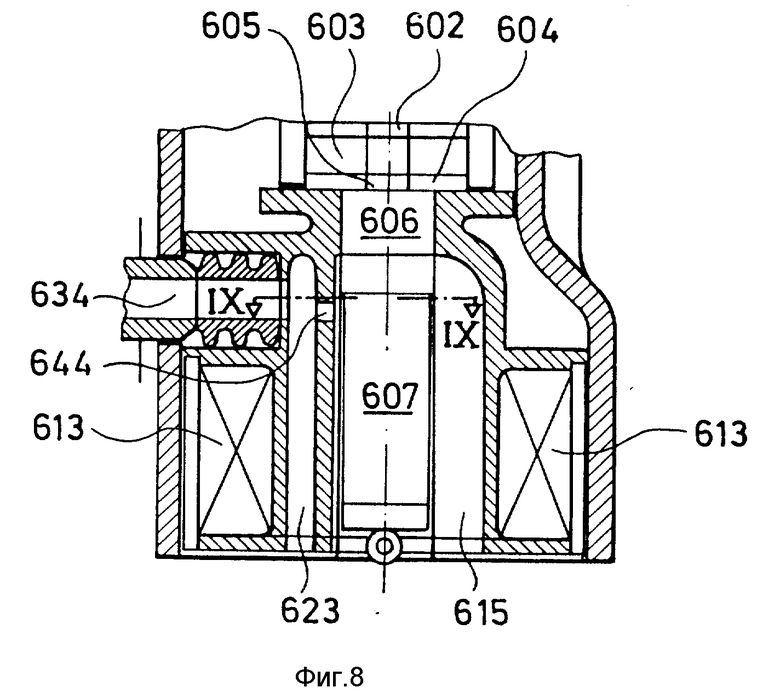

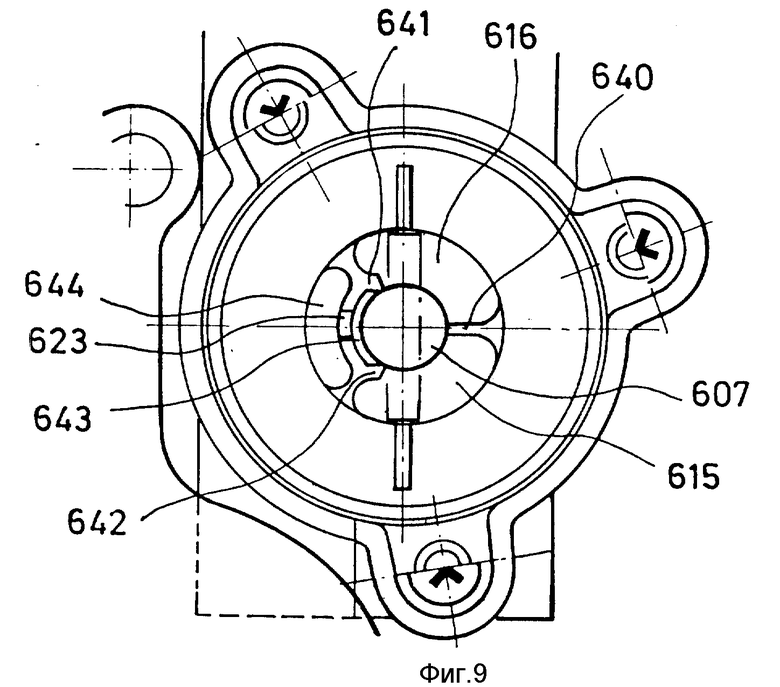

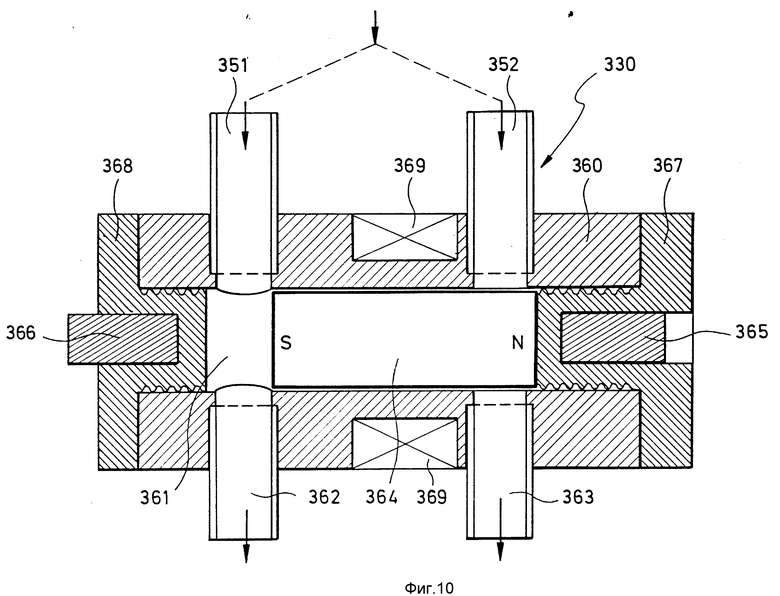

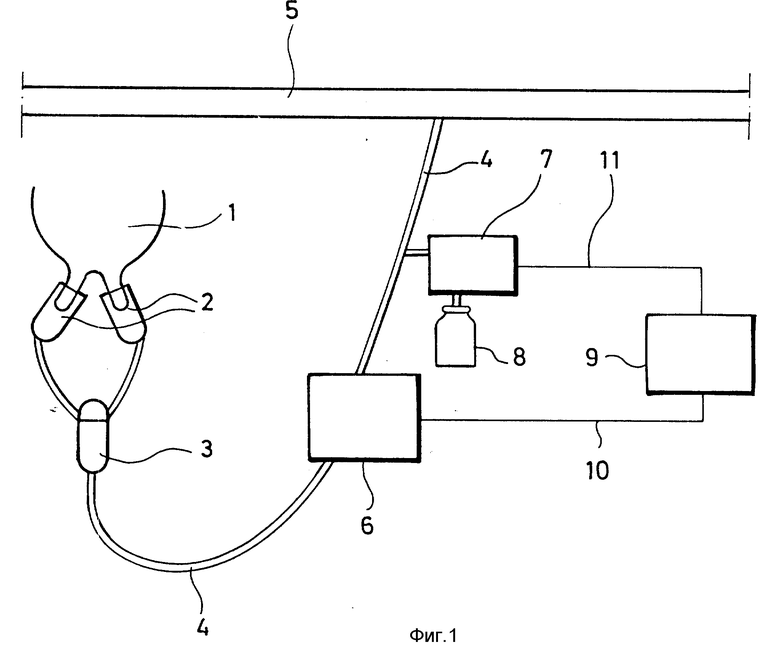

На фиг. 1 показано схематичное изображение доильной установки, в которой использованы способ и устройство для отбора проб молока; на фиг. 2 - схематичное изображение расходомера молока в разрезе, а также пробоотборник молока; на фиг. 3 - схематичное изображение расходомера молока в разрезе, с пробоотборником молока в другой комбинации; на фиг. 4 - схематичное изображение расходомера молока в разрезе, соединенного в другой комбинации с пробоотборником молока; на фиг. 5 - схематичное изображение рахсодомера молока в разрезе в сочетании с другим конструктивным исполнением схематично представленного пробоотборника; на фиг. 6 - продольный разрез одного из конструктивных исполнений пробоотборника молока; на фиг. 7 - разрез пробоотборника молока в конструктивном исполнении, аналогичном фиг. 6, с двумя различными вариантами крепления емкости для аналитических проб; на фиг. 8 - разрез пробоотборника молока в другом конструктивном исполнении; на фиг. 9 - сечение по оси IX - IX конструкции, показанной на фиг. 8; на фиг. 10 - разрез пробоотборника молока, показанного на фиг. 4.

На фиг. 1 схематично изображено коровье вымя 1, к соскам которого присоединены доильные стаканчики 2. Из этих стаканчиков сдаиваемое молоко поступает в сборник 3 и далее по отдельному шлангу 4, подведенному, например, над головой коровы, подается к общему молокопроводу 5. К длинному шлангу 4 подключен расходомер молока 6. Далее к длинному шлангу 4 и соответственно к расходомеру 6 присоединен пробоотборник молока 7, который обеспечивает сбор аналитических проб в емкости 8. Процессор 9, в который вводятся определенные значения параметров, получает по линии 10 сигналы от расходомера 6, соответствующие потоку молока или напорной высоте молока в расходомере, рассчитывает соответствующие объемы протекающего молока или изменения потока молока за определенное время, длительность нахождения клапана в открытом положении и время цикла, а также управляет пробоотборником 7 молока по линии 11.

На фиг. 2 показана схема пробоотборника проб молока с расходомером 20. По трубке 21, которая может представлять собой часть длинного шланга 4, молоко под воздействием вакуума доильной установки поступает в камеру 22 сбора и измерения. Здесь молоко накапливается до определенного уровня 23, соответствующего общему потоку. Избыточное молоко стекает из камеры 22 через измерительную щель 24 в отстойник 25. В этот же отстойник 25 сверху спускается выходной конец молокопровода, который также может представлять собой часть длинного шланга. Под действием вакуума доильной установки молоко из камеры 25 всасывается через молокопровод 26 до высоты его нижнего конца 27. Таки образом, молоко в этой части отстойника всегда имеет постоянный уровень C.

В камере 22 сбора и измерения перед измерительной щелью 24 с определенным интервалом по высоте располагают несколько датчиков 28 уровня, с помощью которых можно определить уровень молока в этой камере. Для непрерывного или циклического считывания показаний этих датчиков предусмотрено отдельное (на чертеже не показано) электрическое устройство в самом расходомере 20, через которое в процессор 9 передается один-единственный сигнал, соответствующий величине уровня молока. Однако такое считывающее устройство может быть установлено и в самом процессоре 9. Оно опрашивает отдельные датчики по линии 10 и непосредственно в процессоре вырабатывает сигнал, соответствующий высоте уровня.

Под расходомером молока 20 расположен пробоотборник 30, который сообщается с камерой 22 сбора и измерения через калиброванное отверстие 31 в ее основании. Различные конструктивные исполнения данного пробоотборника 30 молока приводятся на фиг. 6 - 10.

К нижней части пробоотборника 30 молока прикреплена емкость 32, которая заполняется отобранными пробами. Нижняя часть 33 пробоотборника, входящая в эту емкость 32, посредством трубки 34 соединена с камерой 35, расположенной над отстойником. Эта часть расходомера молока находится под вакуумом доильной установки.

На фиг. 3 показаны расходомер молока и пробоотборник, аналогичные изображенным на фиг. 2, поэтому одинаковые детали обозначены одними и теми же номерами с увеличением на 100. данная конструкция отличается от показанной на фиг. 2 только тем, что калиброванное отверстие 131 для подвода молока в пробоотборник выполнено в основании корпуса расходомера в зоне отстойника 125. В отличие от конструкции, изображенной на фиг. 2, в данном исполнении уровень молока в отстойнике всегда остается на постоянной высоте C независимо от величины общего потока.

В описанных конструкциях пробоотборник представлен в комбинации с расходомером молока. Вместо показанного расходомера могут, естественно, применяться и другие типы расходомеров с иными принципами функционирования, например пробочные или отстойные расходомеры.

Соединение расходомера с пробоотборником молока, конечно, не является необходимым, однако способствует более компактному оформлению всего прибора. Пробоотборник может быть соединен со специальной камерой, через которую при доении протекает молоко, накапливаясь до определенного, заранее заданного уровня, соответствующего общему потоку молока, или с камерой в молокопроводе, в которой молоко с помощью пробоотборника поддерживается на постоянном, предварительно заданном уровне.

В описанных конструкциях пробоотборника за счет гидростатического давления на скопившееся молоко формируется поток, который отводят в емкость для аналитических проб. Ниже приведены два примера конструктивного исполнения, в которых поток молока отводят с помощью кинетической энергии вновь ускоряемого потока из отстойника.

На фиг. 4 детали, одинаковые с фиг. 2, обозначены теми же номерами с увеличением на 200. Из расходомера 220 молоко подается по трубопроводу в направлении стрелки A. На вертикальном участке 240 трубопровода 226 находится меленькая пробоотборная трубка 241, свободное отверстие которой 242 обращено вниз и имеет площадь свободного поперечного сечения в 50 - 100 раз меньше (или еще меньше), чем площадь свободного поперечного сечения трубопровода 226. Поскольку состав общего потока молока, транспортируемого по трубопроводу, не всегда однороден и может существенно отличаться, например, у внутренней стенки трубопровода и в его середине, для получения более точного и пропорционального общему потоку отводимого потока молока центр 243 свободного отверстия 242 располагают таким образом, чтобы он находился на расстоянии 1/3 внутреннего диаметра трубопровода 226 от его внутренней стенки, если принять, что поперечное сечение как трубопровода, так и открытого конца трубки 242 приблизительно имеет форму круга. Если бы пробоотборник 230 молока был постоянно открытым, в емкость для аналитических проб стекал поток молока, зависимый от общего потока, воспроизводимый с хорошим приближением, но не пропорциональный общему количеству молока. Чтобы делать этот поток пропорциональным общему количеству, его необходимо регулировать клапаном с определенной характеристикой. Однако для получения пробы объемом менее 50 мл потребовались бы трубки такого малого сечения, что измерение было бы крайне неточным и, кроме того, возникла бы непреодолимая проблема очистки.

Для того чтобы отвод молока происходил в этой системе при постоянном давлении, емкость для аналитических проб 232 соединяют с вакуумной частью доильной установки посредством трубопровода 244, показанного штриховой линией, и трубки 245, входящей внутрь трубопровода 226. Чтобы воспрепятствовать попаданию в емкость для аналитических проб молока, поступающего по этому трубопроводу, несмотря на то, что отверстие 246 развернуто в сторону, противоположную течению потока, трубопровод 244 имеет очень малое отверстие диаметром не более 0,5 - 0,8 мм. Система рассчитана таким образом, что через отверстие 247 по трубопроводу 244 внутрь трубопровода 226 подается легкий поток воздуха, чтобы с самого начала предотвратить попадание молока в трубопровод 244. С другой стороны, отверстие 247 должно быть таким малым, чтобы в трубопроводе 244 не было практически никаких потерь вакуума, поскольку внутренний объем емкости 232 должен находиться под вакуумом доильной установки. Это отверстие предпочтительно располагать в начале трубопровода 244, поблизости от трубки 245.

На фиг. 5 представлена конструкция пробоотборника молока, измененная по сравнению с фиг. 4. Детали, оставленные без изменения, имеют те же самые номера, но с увеличением до 300. Эти детали не требуют дальнейших пояснений.

Трубка 341, входящая в трубопровод 326, делится разветвителем 350 на две линии 351 и 352, из которых линия 351 через пробоотборник 330 молока соединена концом 353 с отстойником 325 расходомера 320. Другая линия 352 через пробоотборник 330 молока соединена с емкостью для аналитических проб 332. Пробоотборник 330 молока снабжен переключающим клапаном.

На фиг. 6 представлен пробоотборник молока в том виде, как он может быть использован в конструкциях на фиг. 2, 3 и 4. Данный пробоотборник 430 может присоединяться к нижней части расходомера молока 20 таким образом, чтобы верхняя плоскость устройства 401 прилегала к нижней части расходомера и калиброванное отверстие 31 совпадало с проходным каналом 402. В нижней части канала 402 находится цилиндрический вкладыш 403, который изготавливают либо из постоянного магнита, либо из ферромагнитного материала. Под основанием вкладыша 403 устанавливают прокладку 404 из такого демпфирующего материала, как, например, силикон или полиуретан. При прочих равных условиях, регулируя толщину этой прокладки, можно точно настроить силу сцепления постоянного магнита. Прокладка имеет отверстие 405, по меньшей мере такого же размера, что и совпадающее с ним отверстие 402. Вместо прокладки 404 демпфирующий слой может быть нанесен непосредственно на основание вкладыша 403. Под прокладкой 404 может находиться полость 406, близкая к цилиндрической форме и имеющая высоту D и диаметр, больший, чем диаметр отверстия 405. Указанная высота D меньше, чем общий ход клапана. Диаметр полости несколько больше, чем подвижная часть запирающего элемента. Это вызывает проявление так называемого поршневого эффекта клапана, который подробно описан ниже. В полости 406 в вертикальном положении перемещается подвижный элемент 407. Он предпочтительно должен иметь форму кругового цилиндра, однако возможно применение деталей и другой формы, способных перемещаться в полости 406 при наличии у них торцевой поверхности 409, которая в первом, верхнем положении может плотно прилегать к прокладке 404, чтобы полностью закрыть проходной канал 402. Запирающий элемент 407 показан на фиг. 6 в его втором, нижнем положении на упоре 410, который представляет собой стальную проволоку 411, проходящую перпендикулярно цилиндрической полости 406 и имеющую демпфирующее покрытие 412 из силиконосодержащего материала. Запирающий элемент 407 предпочтительно изготавливается из постоянного магнита.

На одной оси с цилиндрической полостью 406 располагают магнитную катушку 413, на которую по проводу 414 может подаваться электрическое напряжение.

На боковой стенке цилиндрической полости 406 ниже высоты D имеются углубления 415 и 416 (фиг. 6), которые при нахождении заслонки 407 в нижнем, показанном на фиг. 6 положении соединяются вверху с внутренней камерой цилиндрической полости 406, а внизу - с выходной трубкой 417. Выходная трубка имеет в нижней части форму иглы шприца 418, которая может протыкать пробку 419 трубочки для отбора анализов, не показанной на фиг. 5. На одной оси с трубкой 418 расположен выступ 420, имеющий форму кольца и плотно прилегающий к верхней стороне 421 пробки 419. В результате между этим выступом 420 и пробкой образуется кольцеобразная полость 422, которая через углубление 423 сообщается с трубопроводом 434. Таким трубопроводом может являться трубопровод 34 на фиг. 2 или 134 на фиг. 3, который соединен с вакуумной частью доильной установки. Таким образом, после протыкания концом 418 пробки 419 кольцевая полость 422 оказывается под вакуумом доильной установки, что, с одной стороны, препятствует повышению давления в емкости для аналитических проб при уплотнении пробки 419, а с другой стороны, дает возможность откачивать объем газа, который вытесняется из этой емкости при заполнением ее молоком, чем обеспечивается отбор проб при постоянном давлении.

В качестве клапана в данном случае можно использовать прижимной вентиль, который работает, пережимая и освобождая шланг.

На фиг. 7 показана аналогичная конструкция пробоотборника молока, причем одни и те же детали обозначены теми же номерами с увеличением на 100. Данная конструкция отличается тем, что показанная в нижней левой части пробка 524 насажена на нижний конец трубки 518 и прикреплена винтом к корпусу 530. На эту пробку 524 можно насадить емкость для аналитических проб, которая имеет форму трубки и прилегает своей внутренней поверхностью к утолщениям 526.

В нижней правой части фиг. 7 показана другая конструкция, где на внешней стороне трубки 518 закреплены два уплотняющих кольца 527, непосредственно на которые можно плотно надевать емкость для аналитических проб.

На фиг. 8 и 9 показана конструкция, несколько отличная от фиг. 6, причем одни и те же детали обозначены теми же номерами, что и на фиг. 6, но с увеличением на 200. В этой конструкции магнитная катушка 613 перенесена к нижнему концу запирающего элемента 607, находящегося во втором, нижнем положении, что оказывает чрезвычайно эффективное стабилизирующее влияние на точность открытия и закрытия запирающего элемента. Запирающий элемент перемещается только по трем направляющим 640, 641 и 642. Между направляющими 640 и 641 или 642 имеются уже описанные выше углубления 615 и 616, предназначенные для стока молока. Между направляющими 641 и 642 дополнительно выполнено более мелкое углубление 643, которое через соседнее углубление 644 сообщается с камерой 623, находящейся под вакуумом доильной установки. Углубление 644 способствует тому, что верхний конец запирающего элемента 607 во втором, нижнем, открытом положении также находится под вакуумом, обеспечивая таким образом протекание молока без трения (отсутствие эффекта пипетки).

Отвод потока молока с помощью пробоотборников, показанных на фиг. 2 - 4 и 6 - 9, предпочтительно осуществлять таким образом, чтобы вся конструкция работала как открываемый и закрываемый клапан. Если на магнитную катушку 413 подать электрический импульс соответствующей полярности и амплитуды, то, исходя из показанного на фиг. 6 положения запирающего элемента 407 во втором, нижнем положении, запирающий элемент будет перемещаться вверх до прокладки 404. В этом первом, верхнем положении, соответствующем положению запирания, запирающий элемент прерывает поступление потока молока в канал 402. Поскольку одну из деталей - запирающий элемент 407 или кольцо 403 - изготавливают из постоянного магнита, а другую - из ферромагнитного материала, запирающий элемент удерживается в верхнем положении даже при отсутствии тока в магнитной катушке 413. Для открытия клапана необходимо только подать на магнитную катушку 413 импульс той же амплитуды, но противоположной полярности, чтобы преодолеть силу магнитного притяжения между кольцом 403 и запирающим элементом 407 и возвратить запирающий элемент во вторую, нижнюю позицию, соответствующую открытому положению. В этом положении поток молока проходит в канал 402. Для удерживания запирающего элемента 407 в нижней позиции не требуется силы притяжения магнитной катушки, поскольку запирающий элемент лежит на упоре 410. Так как запирающий элемент может представлять собой весьма мелкую деталь диаметром около 6 мм и длиной около 16 мм, а также иметь ход всего около 8 мм, в то время как диаметр перекрываемого канала 402 составляет примерно 1,5 - 3 мм, то инертная масса запирающего элемента 407 может быть очень малой, поскольку общий объем запирающего элемента менее 1,35 мл, а вес - мене 10 г. Поэтому для открытия или закрытия клапана достаточно импульса длительностью 10 - 100 мс с максимальной мощностью около 1,5 Вт. Это означает, что даже при очень длительных циклах среднее потребление энергии является крайне низким (обычно 0,2 Вт), поскольку в промежутке между импульсами энергия вообще не потребляется. Однако еще более важным является то, что для такого клапана при определенном ответвленном потоке минимальное время нахождения в открытом положении может составлять до 0,05 с.

Для управления клапаном предпочтительно подавать на магнитную катушку импульсы противоположной полярности, чтобы таким образом изменять на ней полярность напряжения. Однако целесообразным оказывается использование такой конструкции, в которой вместо одной катушки применяются две с противоположным направлением намотки витков, причем для перемещения заслонки из первой позиции во вторую и обратно импульсы попеременно подаются на обе магнитные катушки.

Хотя описанное выше устройство предпочтительно работает с импульсным управлением, возможен вариант исполнения данного устройства без применения постоянного магнита с использованием заслонки только из ферромагнитного материала, когда ток по катушке проходит в одном направлении до тех пор, пока катушка должна удерживаться в одном из своих положений. Для перемещения запирающего элемента в другое положение переключают полярность тока и предпочтительно пропускают его до следующего переключения. Однако такой способ увеличивает потребление энергии и тепловую нагрузку катушки.

При движении запирающего элемента на участке D, показанном на фиг. 6, проявляется известный поршневой эффект. Этот эффект не является необходимым для работы клапана, однако оказывается чрезвычайно полезным.

Действие поршневого эффекта, которым может обладать клапан, заключается в следующем. При закрытии запирающего элемента его головка аналогично поршню входит в цилиндрическую полость 406 на высоту D. При этом она вытесняет молоко, находящееся в этой цилиндрической полости, продувая снизу отводной канал 402, благодаря чему происходит оптимальная замена молока для последующего цикла. Это дополнительно улучшает репрезентативность пробы. Кроме того, такое продувание за счет поршневого эффекта способствует очистке всего отводного канала, включая диафрагму 31, 131, от возможных частиц загрязнений перед каждым циклом. Этот эффект можно еще боле повысить за счет значительного увеличения частоты переключений клапана (например, 90 - 120 циклов/мин) и использовать в режиме очистки устройства.

При открытии запирающего элемента, следующим за закрытием, благодаря описанному поршневому эффекту, молоко всасывается из отводного канала, прежде чем оно начнет стекать в конце участка D по поверхности головки запирающего элемента через выемки 415 и 416 в емкость для аналитических проб. Объем молока, который всасывается при открытии клапана, равен объему, который выталкивается при закрытии запирающего элемента, и поэтому не оказывает непосредственного влияния на ответвленный поток. Этот объем перемещается возвратно-поступательно и зависит только от эффективной высоты цилиндрической полости D и от кольцевого зазора между цилиндром и поршнем. Кроме того, общий ход запирающего элемента должен быть значительно большим, чем высота D, поскольку только в этом случае молоко может стекать по углублениям. Из-за малых размеров цилиндра (например, диаметр 6 мм, высота D 5 мм) капиллярные и когезионные силы оказывают такое большое воздействие, что цилиндр даже в вертикальном положении всегда заполнен молоком перед следующим процессом закрытия. Если ускоренное движение запирающего элемента при его открытии и закрытии окажется различным, его можно корректировать изменением силы тока в катушке (катушках) для обоих направлений движения.

Однако самое важное достоинство описанного поршневого эффекта заключается в следующем. Для того чтобы всегда получать пробы, пропорциональные общему количеству молока, и по возможности снизить ошибки, вызванные задержкой молока в пробоотборнике, а также уменьшить габаритную высоту, отводной канал должен иметь минимальную длину. Из-за этого гидростатическое давление получается очень малым (обычно 0,5 - 2 см водяного столба), особенно для малых потоков. Давление подпора в случае кинетических систем отвода молока (см. фиг. 4 и 5) для малых потоков также оказывается очень низким. При таких незначительных гидростатических и гидродинамических давлениях в молоке сильнее проявляются капиллярные и когезионные силы. Следствием этого является неравномерное, неточно определяемое и инерционное протекание отведенного потока после открытия пропускного отверстия 405 обычным клапаном (без поршневого эффекта). Описанный выше поршневой эффект способствует устранению неравномерности и инерционности отведенного потока при очень низком гидростатическом или гидродинамическом давлении. Только таким образом обеспечивается цикл с очень малым временем нахождения запирающего элемента в открытом положении для самых малых, но воспроизводимых отведенных потоков, необходимых для получения репрезентативной пробы, которая должна быть залита непосредственно в миниатюрную емкость для анализов, именно в случае малых общих потоков молока.

При увеличении гидростатического давления или соответственно давления подпора отведенный поток течет все более спонтанно и естественно, так что влияние поршневого эффекта постепенно уменьшается, поскольку поток может легко следовать за движениями поршня, не оказывая сопротивления. Таким образом, при высоких давлениях естественному протеканию потока не оказывается никаких препятствий.

Точные соотношения протекания потока с учетом данного поршневого эффекта лучше всего устанавливать эмпирически. Для этого в лабораторных условиях с помощью определенных приборов настраивают различные уровни гидростатического или гидродинамического давления (например, 0,5, 1,0, 2,0, 4,0, 8,0 см водяного столба) или соответствующих потоков молока (например, 0,1, 0,25, 0,5, 1,0, 25,5, 5,0, 9,0, 12,0 л/мин). Для каждого уровня устанавливают отводимые потоки, которые получаются при различных комбинациях времени нахождения клапана в открытом положении в каждом цикле и количества циклов. При этом необходимо, чтобы произведение времени нахождения клапана в открытом положении на количество циклов в минуту, то есть обще время работы с открытым клапаном (с/мин), поддерживалось постоянным, что соответствует постоянному теоретическому отводимому потоку для данного уровня.

При эмпирических исследованиях оказалось, что фактические отводимые потоки в пределах отдельных уровней не всегда одинаковы. Различные комбинации параметров управления - время нахождения клапана в открытом положении/цикл и количество циклов/мин - не обеспечивают, как ожидалось, постоянного отводимого потока, даже если общее время работы с открытым клапаном всегда поддерживается строго постоянным. Так, на одном и том же уровне при малом времени нахождения клапана в открытом положении (и соответственно большем количестве циклов/мин) получается больший отведенный поток, чем при большем соответствующем времени (и меньшем количестве циклов/мин). Этот результат, очевидно, связан с тем, что с увеличением количества циклов в одну минуту (и соответственно уменьшением времени нахождения клапана в открытом положении в одном цикле) поршневой эффект оказывает все больше влияние, придавая при каждом открытии клапана некоторое ускорение отводимому потоку, который при низких уровнях протекает весьма инертно. Если представить полученные соотношения в виде характеристики (объем частичной пробы, который отбирается за один цикл, время нахождения клапана в открытом положении, уровень давления или потока), то оказывается, что для низких уровней (например, для потока молока 250 мл/мин) в диапазоне времени нахождения клапана в открытом положении 0,1 - 0,25 с отбираемый объем практически постоянен и очень хорошо воспроизводим. При постепенном увеличении времени нахождения клапана в открытом положении в одном цикле (с соответствующим уменьшением количества циклов) отбираемый объем постепенно уменьшается. Частоты воздействия поршневого эффекта в этих условиях оказывается недостаточной, чтобы обеспечить воспроизводимость и стабильность ответвленного потока. Проблема протекания отводимого потока, вызванная его инертностью, постепенно уменьшается при увеличении потока молока и соответственно давлений. Таким образом, для более высоких уровней все технически возможные комбинации времени нахождения клапана в открытом положении и количества циклов в минуту обеспечивают постоянство и очень хорошую воспроизводимость отбираемого объема, который соответствует теоретическим расчетам. Поэтому в случае высоких уровней для параметров управления клапаном с этой точки зрения не требуется никаких ограничений.

Относительно частоты закрытия и открытия клапана было установлено, что 120 циклов в минуту при определенном времени нахождения клапана в открытом и закрытом положениях в сумме составляющем время цикла, вполне реализуемы для определенного отведенного потока. Однако недостатком такой большой частоты циклов является повышенный износ устройства и относительно высокий уровень шума. Поэтому более предпочтительной является работа клапана с частотой до 30 циклов в минуту.

Для отбора репрезентативной пробы малой степенью задержки молока при любых условиях протекания потока необходимо, чтобы объем канала 402 был по возможности минимальным и примерно соответствовал бы по величине объему молока, отбираемого при одном открытии клапана, или чтобы в канале 402 происходил непрерывный обмен молока, соответствующий основному потоку. В этой связи пробоотборник молока обладает тем существенным достоинством, что благодаря малому времени нахождения клапана в открытом положении поперечное сечение канала 402 может быть выбрано относительно большим, что обеспечивает получение относительно больших ответвленных потоков, а также репрезентативной пробы, поскольку при каждом открытии и закрытии клапана из канала 402 выталкивается находящееся там молоко, так что из потока каждый раз отбирается свежая порция.

На фиг. 10 более подробно показан пробоотборник 330 молока, схематично изображенный на фиг. 5. Трубки 351 и 352 входят в образуемую корпусом 360 полость 361, имеющую форму, близкую к цилиндрической. Через боковые стенки полости, противоположные входу трубок 351 и 352, выходят соосные им трубки 362 и 363. В полости 361 устанавливают постоянный магнит цилиндрической формы 364, который имеет примерно одинаковое поперечное сечение с полостью 361. Постоянный магнит может перемещаться в полости 361 вдоль ее оси между первой позицией, показанной на фиг. 11, в которой правый конец магнита закрывает концы трубок 352 и 363 и открывает концы трубок 351 и 362, и второй позицией, не показанной на фиг. 11, в которой его левый конец закрывает концы трубок 351 и 362 и открывает концы трубок 352 и 363. В корпусе 360 на оси цилиндрического постоянного магнита 364 на определенном расстоянии от его первой или второй позиции расположены два вкладыша 365 и 366 из ферромагнитного материала. Указанные вкладыши закреплены соответственно в держатели 367 и 368, которые изготовлены из материала, заглушающего шум при движении магнитного сердечника. При перемещении постоянного магнита 364 из первой позиции во вторую и обратно его ход ограничивается этим держателями. Соосно с постоянным магнитом 364 располагают электромагнитную катушку 369. С помощью предпочтительно импульсного тока соответствующей силы, проходящего через электромагнитную катушку 369, электромагнит может перемещаться из первой позиции во вторую и обратно, причем постоянный магнит удерживается силой притяжения к ферромагнитному вкладышу 366 или 365 при отсутствии тока в электромагнитной катушке.

Достоинством пробоотборника молока, показанного на фиг. 10 и 5, является то, что из основного потока непрерывно отводится часть молока, которая через разветвитель 350, трубки 351 и 362 возвращается в отстойник, если постоянный магнит находится в положении, показанном на фиг. 1. Этот поток прерывается, когда постоянный магнит перемещается в свое второе положение, в то время как ответвленный поток молока по трубкам 352 и 363 может стекать в емкость для аналитических проб. За счет того, что объем разветвителя 350 и трубок 351 и 352 подбирается минимально возможным, в трубке 351, входящей в полость 361, практически всегда находится молоко, соответствующе общему потоку, что обеспечивает отбор репрезентативной пробы и устраняет проблему протекания отводимого потока при низком динамическом напоре.

Для реализации способа согласно изобретению с применением устройства для отбора проб молока, т.е. клапана, конструкция которого описана выше, исходят из следующих предпосылок:

а) в емкость для аналитических проб должно быть отобрано молоко в количестве 20 - 40 мл, независимо от ожидаемой величины E, т.е. общего количества молока в кг (или мл), надаиваемого от данной коровы. В дальнейших рассуждениях исходили из общего объема отбираемой пробы в 30 мл;

б) частичные пробы должны отбираться пропорционально соответствующему потоку молока.

Из этих предпосылок следует, что в зависимости от величины потока молока для получения необходимого общего объема пробы разовый отбор должен составлять:

Объем частичной пробы / время (мл/мин) =  .

.

Если определить поток (мл/мин), отводимый через длительно открытый клапан, как 100%-ный, то, как видно из фиг. 2 и 3, такой поток, вытекающий из отверстия 31 или 131 с поперечным сечением (A), является функцией напорной высоты h (т.е. гидростатического давления) и находится по формуле:

Отводимый поток (100%) [мл/мин] = = 60 • j • A • (2 • g • h)1/2

где

g - ускорение свободного падения (см/с2);

h - напорная высота (см);

A - поперечное сечение отверстия (диафрагмы) (см2);

j - коэффициент стока = 0,63.

Если напорная высота h, т.е. гидростатическое давление, не меняется при изменении потока молока, то значение 100%-ного отведенного потока является константой. Так, например, для постоянной напорной высоты h = 2 см и диаметра диафрагмы 0,15 см, что соответствует площади поперечного сечения A = 0,0176 см2, постоянный отведенный поток (100%) = 41,67 мл/мин.

Если измерять величину потока молока в накопителе по напорной высоте (т. е. гидростатическому давлению) перед вертикальной измерительной щелью постоянной ширины S (как это показано на примере конструктивного исполнения на фиг. 2), то получается следующая зависимость:

Поток молока (мл/мин) = 60 • S • j • 2/3 • [2 • g]1/2 • h3/2

где

g - ускорение свободного падения (см/с2);

h - напорная высота (см);

S - ширина щели (константа) (см);

j - коэффициент стока 0,63.

Используя уравнение (2), можно найти 100%-ный отведенный поток, зависимый от полного потока молока:

Отведенный поток (100%) = 60 • j • A • (2 • g)1/2 • [Поток молока)/<60 • j • S • 2/3 • (2 • g)1/2 >]1/3

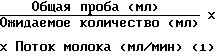

Например, для постоянной ширины щели S = 0,25 см и площади поперечного сечения диафрагмы A = 0,0176 см2 (диаметр диафрагмы 1,5 мм) рассчитаны следующие теоретические значения, представленные в табл. 1.

Такую таблицу можно, разумеется, представить в виде эмпирически измеренной характеристики. Из таблицы можно определить требуемое время нахождения клапана в открытом положении в с/мин, чтобы получить заданный в начале отбираемый объем/время в мл/мин.:

Время нахождения клапана в открытом положении (с/мин)=

(Отбираемый объем (мл/мин) • 60 c) (100% - отведенный поток) (мл/мин)

Отсюда получается необходимое время нахождения клапана в открытом положении в с/мин (при постоянной напорной высоте), представленное в табл. 2.

Отсюда получается следующее соотношение между максимальным и минимальным временем нахождения клапана в открытом положении:

86,39 : 0,14 = 617 : 1

Значения более 60 с/мин исключаются, поскольку они означают, что величину постоянного отведенного потока (в данном случае 41,67 мл/мин) следовало бы умножить на коэффициент, по меньшей мере равный 1,5, чтобы перейти к реальному времени нахождения клапана в открытом положении. Однако в таком случае минимальное время составляло бы менее 0,1 с/мин, а длительность нахождения клапана в открытом положении в каждом цикле была бы значительно меньше 0,1 с, что очень сложно реализуется с технической точки зрения.

В отличие от указанного выше в случае переменной напорной высоты получаются следующие значения необходимого времени нахождения клапана в открытом положении в с/мин (см. табл. 3).

Отсюда получается соотношение между максимальным и минимальным временем нахождения клапана в открытом положении:

35,31 : 0,29 = 122 : 1.

Если руководствоваться этими теоретическими значениями, то возникает следующая сложность: при больших потоках молока и малых ожидаемых количествах требуется относительно большое время нахождения клапана в открытом положении, в течение которого поток молока может несколько измениться, что делает невозможным отбор репрезентативной пробы. С другой стороны, при малых потоках молока и больших ожидаемых количествах получается очень короткое время нахождения клапана в открытом положении, в течение которого трудно определить, сохраняется ли предполагаемая пропорциональность между отбираемым объемом и временем.

Поэтому, согласно изобретению, управляют не общим временем нахождения клапана в открытом положении в с/мин, а разделяют его на несколько циклов отбора пробы с соответственно более коротким временем открытого положения клапана внутри одного цикла, причем это время варьируется в ограниченном диапазоне, в котором точно установлена пропорциональность между ответвленным потоком и временем. Управление осуществляется в первую очередь за счет того, что объем пробы, который нужно отобрать за одну минуту, отбирается за несколько циклов с соответственно более коротким временем нахождения клапана в открытом положении в одном цикле, причем каждый такой цикл содержит время нахождения клапана в открытом, а также в закрытом положении. Поэтому количество циклов, с помощью которых осуществляется управление, определяется по формуле:

Время нахождения клапана в открытом положении (с/мин) =

= Количество циклов (n/мин) • Время нахождения клапана в открытом положении в одном цикле (с)

Количество циклов (n/мин), которое может быть реализовано с помощью клапана описанной конструкции, имеет определенные ограничения. Правда, в верхней области легко достигается количество циклов n = 120. Однако вследствие износа и повышенного уровня шумов предпочтительно ограничение количества циклов n = 30. Ограничение в нижней области связано с тем, что даже при малых потоках молока, протекающих к концу доения, необходимо производить отбор репрезентативной пробы. Это является очень важным обстоятельством, поскольку содержание ингредиентов молока, особенно жира, к концу доения существенно изменяется. Так, жирность молока в конце доения значительно больше, чем в начале. Из этого следует, что количество циклов должно быть не ниже, чем 2 - 3 в минуту.

Если измерение производится при постоянном гидростатическом давлении, как это показано в конструктивном исполнении на фиг. 3, из-за широкого диапазона вариантов может оказаться невозможным подобрать необходимый вариант только на основе измерений количества циклов в минуту при постоянном общем времени нахождения клапана в открытом положении. В этом случае при достижении предельного переключение на более низкие или высокие значения времени нахождения клапана в открытом положении. При проведении измерения в случае постоянного гидростатического давления напорная высота молока, создающая гидростатическое давление, не должна быть очень большой, чтобы обеспечить отбор репрезентативной пробы при любых потоках молока, в особенности к концу доения. Однако при низком гидростатическом давлении оказывается, что отведенный поток постоянен только в узком диапазоне времени нахождения клапана в открытом положении, поскольку в этом случае особенно сильно сказывается влияние капиллярных и когезионных сил. Поэтому при работе в условиях поточнного низкого гидростатического давления, согласно конструкции на фиг. 3, для получения широкого диапазона времени нахождения клапана в открытом положении может оказаться необходимым создание градуировочной кривой, определяющей зависимость между отбиремым объемом молока и общим временем нахождения клапана в открытом положении, которую затем вводят в процессор для расчета указанного времени для одного цикла.

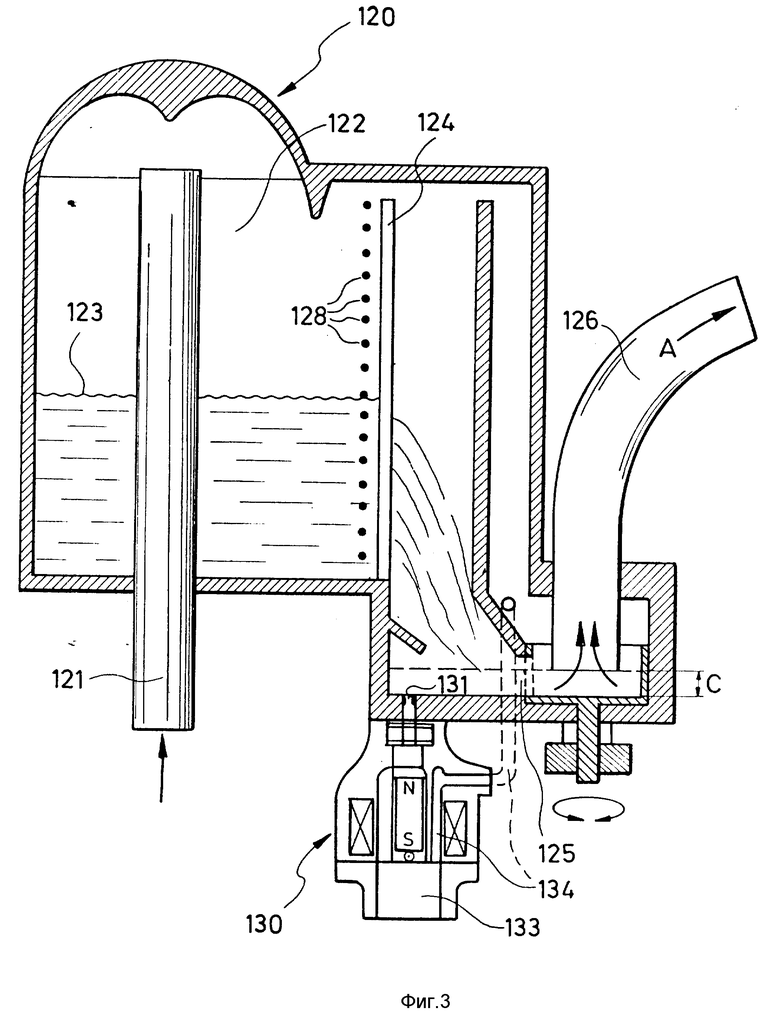

Задача охвата всего диапазона измерений одним устройством отбора проб молока значительно успешнее решается в том случае, если данное устройство, показанное на фиг. 2, работает при изменении напорной высоте молока в зависимости от величины потока. При этом достигается уменьшение отношения между максимальным и минимальным общим временем нахождения клапана в открытом положении до 122 : 1, как это видно из табл. 3. Это означает уменьшение диапазона измерений, причем соответствующий поток молока учитывается по напорной высоте, т.е. гидростатическому давлению, что позволяет снизить время нахождения клапана в открытом положении. В этом случае диапазон времени нахождения клапана в открытом положении в одном цикле может быть ограничен пределами 0,1 - 0,8 с, что гарантирует пропорциональность величины отведенного потока времени. Как указано выше, в данном случае также необходимо, чтобы при малых потоках молока, соответствующих малой напорной высоте и низкому гидростатическому давлению, выбирался узкий диапазон времени нахождения клапана в открытом положении, чтобы обеспечить пропорциональность между ответвленным потоком и соответствующим временем. Как следует из табл. 4, в зависимости от измеренного потока молока получаются различные диапазоны количества циклов, а также допустимого времени нахождения клапана в открытом положении в одном цикле.

Так, для потока молока менее 250 мл/мин минимальное количество циклов составляет 2 - 4 в минуту при допустимом времени нахождения клапана в открытом положении в одном цикле 0,1 - 0,25 с. Такой узкий диапазон времени обусловлен тем, что при увеличении последнего уменьшается количество циклов и соответственно поршневой эффект клапана. Для больших потоков молока получается более широкие диапазоны. Значения времени нахождения клапана в открытом положении могут программироваться с шагом разрешения 0,02 с.

Если переключение количества циклов оказывается на границе диапазона за счет изменения установленного ранее времени нахождения клапана в открытом положении в одном цикле, то производится преобразование, позволяющее увеличить или уменьшить длительность всего цикла в том же соотношении, что и время нахождения клапана в открытом положении в одном цикле.

Соответствующие диапазоны управления, согласно табл. 4, заранее вводятся в процессор в виде граничных величин. Расчет определенного количества циклов при фиксированном времени нахождения клапана в открытом положении в одном цикле производится в зависимости от величины потока молока, измеряемой процессором. При достижении границы диапазона происходит переключение количества циклов, вызванное соответствующим изменением времени нахождения клапана в открытом положении в одном цикле. Такое переключение возможно, разумеется, и перед достижением соответствующей границы диапазона, чтобы по возможности сохранить оптимальное соотношение между количеством циклов и временем нахождения клапанов в открытом положении.

Приведенные выше данные являются примерами и относятся к конкретной величине поперечного сечения проходного отверстия 31, 131, равной 0,0176 см2 .

Ниже приводится пример, показывающий, каким образом рассчитывается и выбирается количество циклов и время нахождения клапана в открытом положении.

Пусть заданное ожидаемое количество E (общее количество молока) составляет 10000 мл.

Желаемый общий объем пробы принимаем равным 30 мл.

Измеренный моментальный поток молока - 2500 мл/мин.

Из уравнения (1) можно определить необходимый объем пробы, отбираемый за одну минуту, - 7,5 мл/мин. Из уравнения (4) рассчитывается 100%-ный отведенный поток, равный 61,15 мл/мин.

Из уравнения (5) время нахождения клапана в открытом положении получается равным 7,36 с/мин. Из табл. 4 для данного моментального потока молока можно выбрать количество циклов в минуту, равное 15. При этом время нахождения клапана в открытом положении в одном цикле из уравнения (6) получается равным 0,49 с/цикл. Эта величина, согласно табл. 4, относится к допустимым значениям.

Программу управления отбором пробы можно еще более усовершенствовать, если принять во внимание, что количество молока, уже прошедшие через расходомер, показанный на фиг. 2 - 5, можно просуммировать и при этом точнее определить количество молока, протекающее через определенные промежутки времени. Поэтому если в начале доения поток молока мал и оставляет около 200 мл/мин, то соответствующее ему время цикла было бы настроено равным 30 с. Последующее, относительное резкое возрастание потока настройке отбор проб производится только через 30 с, то исходя из предпосылки, что за это время протекает объем молока, равный 100 мл, за счет постоянного измерения фактически протекающего количества молока за время одного цикла можно ввести корректировку, увеличив длительность цикла или время нахождения клапана в открытом состоянии в цикле, если при измерении потока молока будет установлено, что более 100 мл молока прошло еще до истечения цикла в 30 с.

Система управления может также предусматривать настройку новой длительности цикла или времени нахождения клапана в открытом положении, если изменение потока молока за определенное время превысит заранее заданную предельную величину.

При реализации данного способа с помощью устройств, показанных на фиг. 4 и 5, длительность цикла и время нахождения клапана в открытом положении можно определять аналогичным образом. Отличие заключается в том, что 100%-ный отведенный поток при полностью открытом клапане соответствует потоку через трубопроводы 241, 341. Однако этот 100%-ный отведенный поток зависит от соотношения поперечного сечения входных отверстий указанных трубопроводов и трубопроводов 226, 326. Более того, 100%-ный отведенный поток зависит от общего потока молока и воспроизводится с хорошим приближением, однако в общем случае он не пропорционален общему количеству. Отведенный поток лучше всего представлять в форме характеристики, определенной эмпирическим путем. Очистку клапана можно производить при максимальном увеличении количества циклов.

Источники информации.

1. DE, патент, 3528827.

2. Описание образца G 8502259.4.

3. DE, патент, 3210465.

4. DE, патент 3216837.

Изобретение позволяет при доении производить отбор из потока молока аналитисеских проб, пропорциональных полному потоку и имеющих объем менее 50 мл, при общем ожидаемом количестве молока до 30 кг и ожидаемом максимальном потоке до 12 кг в минуту. Способ отбора аналитической пробы молока отличается тем, что используют клапан, управляемый в циклическом режиме, каждый цикл которого содержит время нахождения клапана в открытом, а также в закрытом положении, для отбора одной аналитической пробы предварительно заданного максимального объема 50 мл на основании общего количества молока, ожидаемого, исходя из опыта, от данной коровы, определяют длительность цикла и время нахождения клапана в открытом положении. Устройство для реализации указанного способа содержит расходомер молока, процессорный блок и пробоотборник с клапаном, состоящим из магнитной катушки с электрическим управлением, вызывающей перемещение запирающего элемента в первое положение, закрывающее пропускное отверстие для прохода отведенного потока молока, предназначенного для отбора проб, или во второе положение, открывающее указанное отверстие. 2 с. и 30 з.п. ф-лы, 4 табл. 10 ил.

Авторы

Даты

1998-06-10—Публикация

1994-09-07—Подача