Изобретение относится к вертолетостроению, а именно к способам изготовления несущих винтов вертолетов.

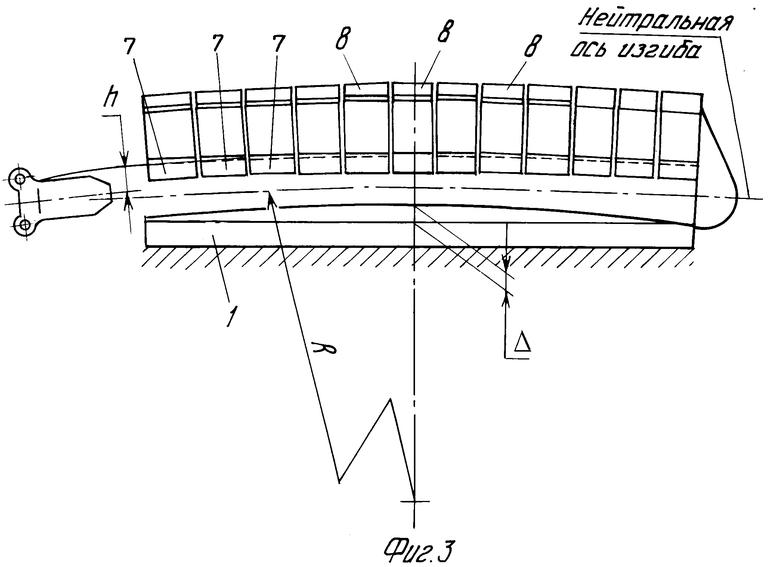

Большинство лопастей несущего винта вертолета содержат (фиг. 1) лонжерон 1 закрытого сечения из алюминиевого сплава и хвостовых отсеков 2 с тонкой алюминиевой (толщиной 0,3 мм) обшивкой 3 и сотовым заполнителем 4, которые приклеиваются передними кромками 5 к лонжерону.

В качестве прототипа будем рассматривать способ сборки лопастей вертолетов Ми-8, Ми-8МТ, Ми-17, Ми-14, Ми-24, имеющих указанную конструкцию. В эксплуатации на этих лопастях наблюдается значительное количество случаев появления трещин в обшивке хвостовых отсеков в районе передней кромки 5 в зоне склейки с лонжероном. Указанные трещины связаны с особенностями нагружения в полете и технологии сборки (склейки) хвостовых отсеков с лонжероном. (кн. "Вертолет МИ-8" Устройство и техническое обслуживание" В.А.Данилов изд. М. Транспорт, 1988 г. с. 134 - 137)

В полете лонжерон лопасти загружен большими растягивающими силами N (в комлевой части лопасти Ми-8 28 тс) и переменным изгибом в плоскостях тяги и вращения, вызывающим дополнительные переменные напряжения растяжения в зоне задней стенки лонжерона. Растяжение через клеевой шов (зона 5 на фиг. 1) передается на хвостовой отсек, причем в обшивке отсеков вблизи задней кромки лонжерона на боковых кромках (точки A на фиг. 1) имеет место значительная концентрация напряжений сдвига). Эти напряжения, возникающие в полете вследствие растяжения и изгиба лонжерона, возрастают из-за наличия в указанной зоне технологических напряжений растяжения.

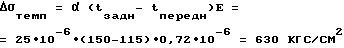

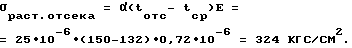

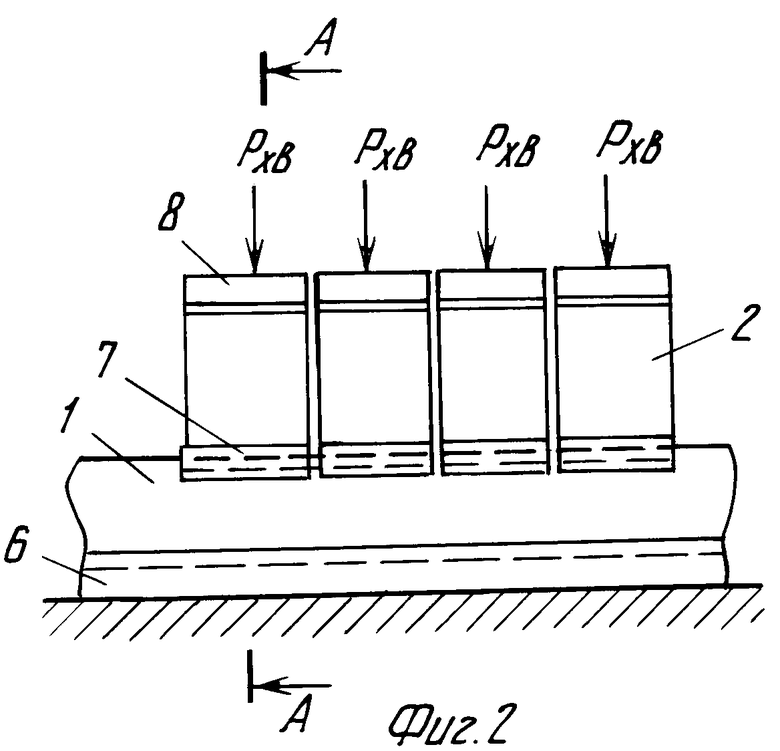

Рассмотрим механизм появления указанных технологических напряжений растяжения. Хвостовые отсеки склеиваются с лонжероном в специальном стапеле, схема которого представлена на фиг. 2. Стапель включает прямолинейное основание 6, боковые прижимные колодки 7 и хвостовые прижимные колодки 8. Лонжерон лопасти 1, устанавливается носком на прямолинейное основание 6, на лонжерон устанавливаются хвостовые отсеки 2 и поджимаются колодками 7 и 8. Для проведения склейки отсека и лонжерона между ними прокладывается клеевая пленка и производится нагрев клеевого слоя колодками 7 в течение 2 ч. Как показали измерения, задняя стенка лонжерона под колодками 7 имеет температуру tзадн = 150oC, а носок лонжерона - tпередн = 15oC. Вследствие этого в процессе склейки в прямолинейном лонжероне возникает разность напряжений между носком и задней стенкой .

.

Задняя кромка сжата, передняя растянута с напряжениями Δσтемп/2 . Здесь α = 25•10-6 1/°C - коэффициент линейного расширения алюминиевого сплава, E = 0,72• 106 кгс/см2 - его модуль упругости. В хвостовых отсеках в процессе склейки этих напряжений нет. После остывания лонжерона в нем выравниваются температуры и снимаются напряжения, его длина сокращается на величину, соответствующую остыванию среднего слоя от температуры tср = 132oC. Обшивка отсека остывает от tост = 150oC и в нем появляются напряжения растяжения, соответствующие разности температур tотс - tср .

.

Эти технологические напряжения в полете добавляются к напряжениям растяжения 500 - 600 кгс/см2 от центробежной силы в лопасти и способствуют появлению трещин в обшивке хвостовых отсеков (точки A на фиг. 1).

Решаемая задача: ликвидировать трещины в хвостовых отсеках лопасти путем устранения вредных технологических напряжений растяжения в передней части обшивки хвостовых отсеков, приклеиваемой к лонжерону, и создания в ней, наоборот, благоприятных напряжений сжатия.

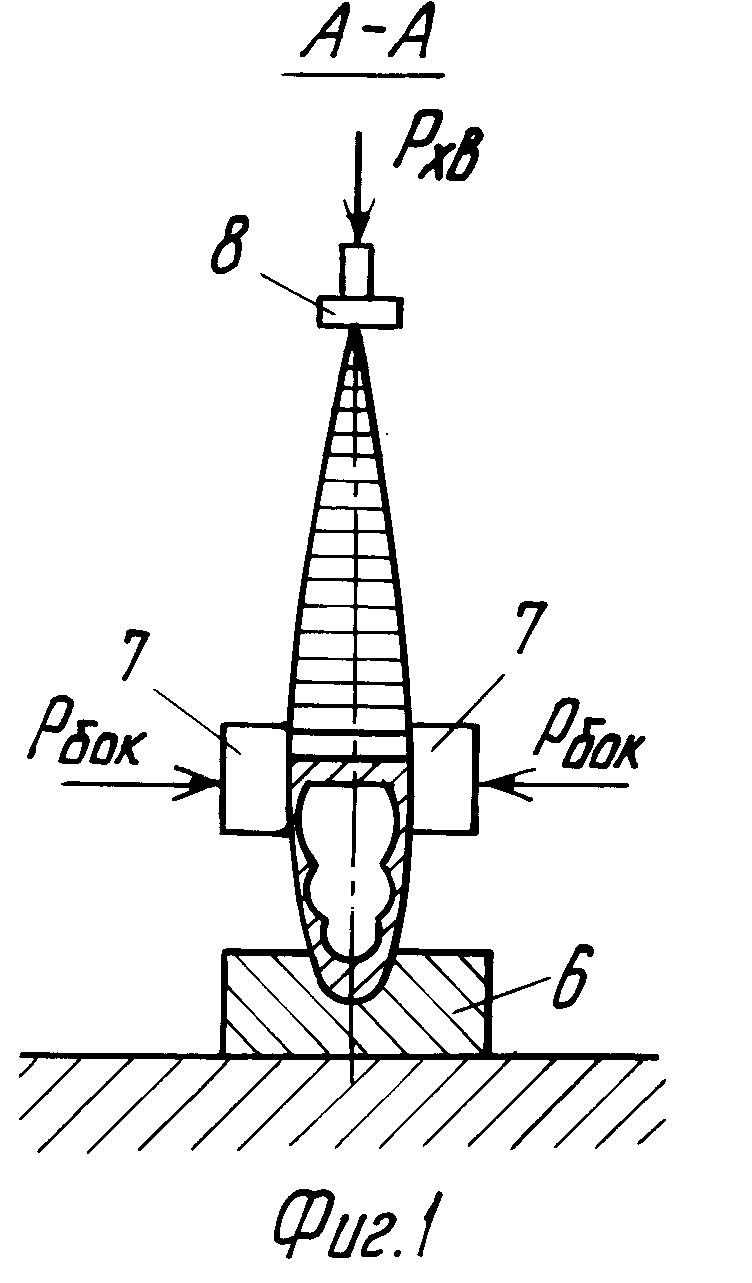

Предлагается приклейку хвостовых отсеков производить к задней стенке лонжерона, имеющей предварительные напряжения растяжения, например, за счет изгиба лонжерона в плоскости хорд, для чего основание 6 стапеля выполнить криволинейным (фиг. 3). В остальном конструкция стапеля может быть сохранена прежней.

В этом случае к напряжениям в лонжероне добавляются изгибные напряжения

σизг = Mизг/Wизг = EI/RWизг = Eh/R ,

где

R - радиус изгиба основания стенда;

h - расстояние от задней кромки лонжерона до его нейтральной оси изгиба 4 (на лопасти Ми-8 h = 11,2 см).

После снятия лопасти со стапеля и ее распрямления напряжения от изгиба лонжерона σизг обратятся в ноль, волокна металла задней части лонжерона сократят свою длину до исходной, но одновременно сократят свою длину и приклеенные к лонжерону волокна металла обшивки и в ней появятся сжимающие напряжения, равные σизг , которые вычтутся из технологических растягивающих напряжений растяжения и напряжений от центробежных сил в лопасти в полете.

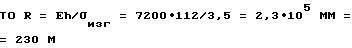

Кривизну 1/R можно сделать переменной по длине лопасти: поскольку согласно опыту эксплуатации в концевой части лопасти трещины не появляются, кривизну к концу лопасти можно уменьшить. Если например, на лопасти Ми-8 обеспечивать σизг = 3,5 кгс/мм2 , ,

,

что на длине L = 10 м дает стрелу прогиба

Δ = (L/2)2/ 2R = 5,02/ 2•230 = 0,0545 м = 55 м .

Таким образом, предлагается способ приклейки хвостовых отсеков лопасти несущего винта к лонжерону отличающийся тем, что приклейка хвостовых отсеков производится к задней части лонжерона, имеющей предварительные напряжения растяжения, например, за счет изгиба лонжерона в плоскости хорд в стапеле, основание которого выполнено криволинейным в направлении, обеспечивающим растяжение задней стенки лонжерона; причем радиус кривизны определен по формуле

R = Eh / σизг ,

где

h - удаление задней кромки лонжерона от нейтральной оси изгиба в плоскости хорд;

σизг - желаемая величина технологических напряжений сжатия в передней части обшивки хвостовых отсеков.

На фиг. 1 - схема конструкции лопасти; на фиг. 2 - схема стапеля, реализующего способ - прототип приклейки хвостовых отсеков к лопасти; на фиг. 3 - схема стапеля реализующего предлагаемый способ приклейки хвостовых отсеков.

1 - лонжерон лопасти; 2 - хвостовой отсек; 3 - пластина на задней кромке лопасти; 4 - сотовый блок хвостового отсека; 5 - передняя часть обшивки хвостового отсека с клеевым швом; 6 - основание стапеля; 7 - боковые колодки, снабженные нагревательными элементами; 8 - хвостовые колодки.

Оценка эффективности выполним на примере лопасти вертолетов Ми-8.

Влияние уменьшения постоянной части растягивающих напряжений в передней кромке обшивки лопасти можно оценить по формуле Хея:

σw2 = σw1 + K(σраст1 - σраст2) , ,

где

σw1 - предел усталости при растягивающих напряжениях σрастi (i = 1, 2).

K - коэффициент, равный по данным ЦАГИ 0,2 для алюминиевых сплавов.

По данным летных измерений действующие эквивалентные напряжения в рассматриваемой зоне составляют около 3 кгс/мм2 и, поскольку в эксплуатации имеют место трещины, величина σw1 < 3 кгс/мм2 . Пусть за счет рассматриваемого предложения растягивающие напряжения в передней части обшивки хвостового отсека уменьшатся на величину (σраст1 - σраст2) = 3,5 кгс/мм2 . Тогда предел усталости σw2 = σw1 + 0,2•3,5 = 3 + 0,7 = 3,7 кгс/мм2 и долговечность рассматриваемой зоны возрастает не менее, чем в (3,7/3)6 = 3,5 раза.

Кроме указанного эффекта от сжимающих напряжений в передней части отсека, имеет место еще один положительный эффект от появления благоприятных напряжений сдвига в обшивке хвостового отека при распрямлении лонжерона после приклейки к нему хвостовых отсеков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2104222C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2537753C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547672C1 |

| БЕЗЛОНЖЕРОННАЯ ЛОПАСТЬ ВИНТА ВЕРТОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2739269C1 |

| УСТРОЙСТВО ДЛЯ ПРИКЛЕЙКИ ХВОСТОВЫХ ОТСЕКОВ К ЛОНЖЕРОНУ ЛОПАСТИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 2005 |

|

RU2288138C1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| НЕСУЩИЙ ВИНТ ВЕРТОЛЕТА, ЛОПАСТЬ ВИНТА | 2008 |

|

RU2374137C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ И ПОЛОЖЕНИЯ ЦЕНТРА МАСС ДЛИННОМЕРНОГО ИЗДЕЛИЯ, НАПРИМЕР ЛОПАСТИ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА | 1994 |

|

RU2084839C1 |

Использование: изобретение относится к вертолетостроению, а именно к способам изготовления лопастей несущих винтов вертолетов. Сущность изобретения: способ приклейки хвостовых отсеков лопасти несущего винта заключается в том, что хвостовые отсеки приклеивают к задней стенке лонжерона, имеющей предварительные напряжения растяжения, например за счет изгиба лонжерона в плоскости хорд в стапеле, основание которого выполнено криволинейным в направлении, обеспечивающем растяжение в задней стенке лонжерона, причем радиус кривизны определен по формуле R = Eh/σизг, где Е - модуль упругости материала лонжерона, h - расстояние от задней кромки лонжерона до его нейтральной оси при изгибе в плоскости наибольшей жесткости, σизг- желаемая величина дополнительных напряжений сжатия в передней части обшивки хвостовых отсеков. 3 ил.

Способ приклейки хвостовых отсеков к лонжерону лопасти несущего винта, основанный на введении клеевой пленки между лонжероном, установленным своим носком в основание стапеля, хвостовыми отсеками, расположенными на лонжероне и поджимаемыми колодками, и последующем нагреве клеевого слоя колодками, отличающийся тем, что хвостовые отсеки приклеивают к задней стенке лонжерона, имеющей предварительные напряжения растяжения, например, за счет изгиба лонжерона в плоскости хорд в стапеле, основание которого выполнено криволинейным в направлении, обеспечивающем растяжение в задней стенке лонжерона, причем радиус кривизны определен по формуле

P = ε•h/σизг.,

где ε - модуль упругости материала лонжерона;

h - расстояние от задней кромки лонжерона до его нейтральной оси при изгибе в плоскости наибольшей жесткости;

σизг. - желаемая величина дополнительных напряжений сжатия в передней части обшивки хвостовых отсеков.

Авторы

Даты

1998-06-10—Публикация

1994-07-19—Подача