Изобретение относится к конструкциям крупноразмерных лопастей, предназначенных для работы в составе многолопастных вентиляторов или ветрогенераторов.

В конструкциях крупноразмерных многолопастных вентиляторов, которые используются в аэродинамических трубах или туннельных ветрогенераторах, установка и крепление лопастей производится путем надевания их на соответствующий мах (конический вал, закрепленный на вращающейся втулке вентилятора или ветрогенератора).

Как правило, нагрузки от аэродинамических сил, действующих на профилированное перо лопасти, передаются на мах через лонжерон.

Известна лопасть (патент РФ №2407925, МПК F04D29/38, 05.11.2009).

Согласно патенту, лопасть выполнена в виде полой оболочки и содержит комлевую часть, представляющую собой круглый стержень и предназначенную для крепления к втулке рабочего колеса вентилятора с возможностью установки требуемого рабочего угла лопасти, перо и переходную часть от комля к ее перу.

Недостаток данной лопасти заключается в использовании круглого монолитного стержня, предназначенного для крепления лопасти к втулке рабочего колеса, который благодаря отсутствию продольного отверстия невозможно надеть на жесткий мах и тем самым разгрузить перо лопасти от изгибающих и центробежных нагрузок.

Известна конструкция лопасти, содержащая лонжерон, соединенные с ним нервюры (патент SU №244895, МПК В64С 27/46, 15.01.1981).

Данная лопасть не может быть использована в качестве лопасти вентилятора, так как она работает как консольная балка и обладает неудовлетворительными жесткостью и аэродинамическими характеристиками, поскольку в элементах лопасти возникают повышенные напряжения от изгиба и кручения.

Наиболее близким техническим решением является лопасть, представленная в патенте РФ №2145004, МПК F04D 29/00, 16.09.1998.

Согласно описанию этого патента, перо лопасти выполнено из композиционного материала в виде тонкостенной оболочки, образующей крыльевой профиль лопасти, переходную и комлевую части лопасти, которая представляет собой круглый стержень (лонжерон) и выполнена с возможностью непосредственного крепления к втулке рабочего колеса вентилятора. Во внутренней полости лопасти, образованной тонкостенной оболочкой, расположен армирующий элемент, выполненный из композиционного материала и состоящий, по меньшей мере, из двух силовых профилей переменной высоты, силовые профили соединены с тонкостенной оболочкой и разделяют внутреннюю полость лопасти на части, каждая из которых заполнена наполнителем из самовспенивающегося материала.

Недостаток данной лопасти заключается в использовании круглого монолитного стержня, предназначенного для крепления лопасти к втулке рабочего колеса, который благодаря отсутствию продольного отверстия невозможно надеть на жесткий мах и тем самым разгрузить перо лопасти от изгибающих нагрузок.

Известен способ изготовления композиционной лопасти (патент 2058250, B64F 5/00, В64С 27/46, В64С 11/26) согласно которому изготовление композиционных лопастей воздушного винта заключается в формовании в пресс-формах лонжерона с комлем, обшивок лопастей посредством укладки слоев наполнителя с последующей пропиткой связующим, горячей полимеризацией и отделочными операциями.

Известен способ изготовления лопасти со стреловидной концевой частью (патент номер 2043947, B64F 5/00, В64С 27/46) заключающийся в раздельном раскрое материала регулярной и нерегулярной зон, в послойной сборке их с взаимным перехлестом и фиксацией в составные пакеты, предварительной их прессовке и сборке на резиновый мешок с дальнейшим формованием в пресс-камере.

Недостатком указанных способов является, то, что ими можно изготавливать лопасти небольшого размера в условиях крупносерийного производства, а для технологического процесса следует иметь дорогостоящую подогреваемую металлическую пресс-форму, позволяющую в процессе формования создавать значительное избыточное давление. Это является технически и технологически сложным для мелкосерийного производства крупноразмерной лопасти.

Известна лопасть ветрового колеса из композиционных материалов и способ ее изготовления (патент SU 1807960, 27.02.91, В64С 27/46). Согласно приведенному способу формование лонжерона производится методом намотки волокон на специальную оправку, а формование наружной оболочки ведется методом спиральной намотки стеклоленты на оправку, полученную вспениванием пенопласта в замкнутой форме, рабочая поверхность которой соответствует внутренней форме наружной оболочки. После намотки следует отверждение в печи, а затем и стыковка лонжерона с профилированными заполнителями в пресс-форме. Окончательной операцией получения внешней обшивки является намотка лентой, пропитанной полимерным связующим, с последующим отверждением всего материала в пресс-форме, при нагреве ее в печи.

Недостатком является, то, что данным способом можно изготавливать лопасти небольшого размера с использованием намоточного станка с числовым программным управлением. Это является сложным для мелкосерийной крупноразмерной продукции.

К недостаткам способа можно отнести высокую вероятность появления зон сморщивания или перепутывания однонаправленных лент в разных частях лопасти в результате намотки и, как следствие - появление концентраторов напряжений и снижение прочности и ресурса пера лопасти.

Известен способ изготовления лопасти, приведенный в патенте №96120605, от 20.11.1998, МПК B64F 5/00; В64С 27/46; В64С 11/26, заключающийся в использовании специальной оправки для намотки ленты из композиционного материала с последующим формованием этой оправки в металлической пресс-форме с целью изготовления лонжерона лопасти.

Недостатками данного метода являются: использование намоточного станка, специальной оправки, металлической пресс-формы, устройства для извлечения оправки, устройства для создания избыточного давления при формовании, что приводит к длительному подготовительному этапу, связанному с изготовлением технологической оснастки сложной конструкции, настройке режимов намотки, создания давления, и выдержки изделия при полимеризации и к удорожанию процесса изготовления лопастей малой серии.

Известен способ изготовления лопастей вентиляторов (патент РФ 2576744, МПК: F04D 29/38, 10.03.2016) согласно которому в матрицу заданной формы, выполненную из пропитанного эпоксидной смолой стекловолокнистого материала, помещают заготовку из стекловолокнистого материала и производят силовую обработку заготовки под давлением. В процессе помещения заготовки в матрицу производят ее пропитку смесью эластолита и изоционата.

Недостатком этого технического решения является использование в качестве связующего смесь эластолита и изоционата, отверждающуюся в течение очень малого промежутка времени, что может вызвать преждевременное отверждение связующего крупноразмерных заготовок лопастей и невозможность выполнения укладки слоев тканных заготовок крупной формы.

В патенте SU №1807769 от 10.02.1997 МПК G01M 9/08; В64С 27/46 описан способ, заключающийся в изготовлении лопасти модели винта, состоящей из оболочки в виде замкнутого контура, выполненной намоткой из однонаправленных высокомодульных волокон, пропитанных связующим, сплошного лонжерона из однонаправленного огранопластика, расположенного внутри оболочки и пенопластовых заполнителей носовой и хвостовой частей пера лопасти.

Недостатками данного метода являются: использование специального устройства для изготовления пенопластовых блоков, предназначенных для заполнения внутренней полости, что, как следствие, приведет к удорожанию процесса изготовления лопастей малой серии, а также невозможности управлять геометрическими характеристиками лопасти в процессе формования.

В патенте US №3,967,996 от 06.07.1976, МПК В29С 17/00; В29С 27/00; В64С 27/04 описан способ изготовления лопасти, заключающийся в раздельном раскрое материала лонжерона и обшивок из препрега, в послойной сборке их на отдельные составные пакеты, с последующей вакуумной и механической прессовкой каждого пакета на специальных оправках, с последующим окончательным пневматическим формованием лонжерона и обшивок в металлической пресс-форме. При этом, для создания давления формования используются внутренние резиновые мешки, создающие давление формования в полых трубчатых конструкциях лонжерона и хвостовой секции.

Недостатками данного метода являются: использование нескольких оправок, металлических пресс-форм, резиновых пресс-камер для создания давления при формовании в лонжероне и в хвостовой секции, что в конечном итоге приводит к длительному подготовительному этапу, связанному с проведением многочисленных операций по настройке режимов процесса создания давления и выдержки, и как следствие - к удорожанию процесса изготовления лопастей малой серии.

Известен способ изготовления лопасти, описанный в патенте US №5,041,182, 20.08.1991, МПК В29С 65/02, заключающийся в использовании одной пресс-формы, в полость которой сначала устанавливают технологические обшивки с технологическим вкладышем хвостовой секции, использующимися при формовании геометрии лонжерона. Затем технологические обшивки и технологический вкладыш хвостовой секции удаляют из матриц пресс-формы, а на их место в пресс-форму закладывают отформованный лонжерон, отформованные обшивки хвостовой секции и профилированный вкладыш хвостовой секции. На лонжерон, обшивки и вкладыш наносят клей, и вся конструкция склеивается в замкнутой пресс-форме.

Недостатками данного метода являются использование отформованного лонжерона нетрубчатой формы, из-за чего невозможно установить данную лопасть на мах.

Наиболее близким по технической сущности к данному изобретению является способ изготовления лопасти, описанный в патенте RU 2444716 С1, МПК: G01M 9/08 10.03.2012, заключающийся в создании обшивок из полимерного композиционного материала, носовой накладки лонжерона, заполнителя хвостовой секции, законцовки, концевой нервюры, носового наплыва с последующей склейкой всех элементов в единую конструкцию.

Недостатками данного метода являются использование монолитного лонжерона без продольного отверстия, что не позволит установить подобную лопасть на мах многолопастного вентилятора аэродинамической трубы или ветрогенератора и обеспечить необходимый угол атаки.

Анализ известных технических решений, связанных со способами изготовления лопастей из композиционных материалов, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом способе изготовления лопастей.

Технический результат заключается в возможности установления лопасти на мах втулки вентилятора или ветрогенератора и обеспечения необходимого угла атаки профилированного пера лопасти.

Технический результат заключается в обеспечении устойчивости геометрических размеров и постоянства веса лопасти, работающей в условиях влажного воздушного потока.

Технический результат заключается в повышении ресурса работы лопасти.

Технический результат достигается тем, что в лопасти, содержащей лонжерон и профилированное перо, соединенное с лонжероном, лонжерон выполнен составным из, как минимум, двух частей, при этом корневая часть выполнена в виде конической трубы, прикрепленной к маху втулки вентилятора или ветрогенератора.

Корневая часть лонжерона выполнена из металлического сплава, например, высокопрочной стали, а концевая часть выполнена из полимерного композиционного материала, например, стеклоуглепластика.

Корневая часть лонжерона со стороны соединения с махом имеет фланец, а с другой стороны - внутренний уступ, при этом концевая часть выполнена с внешним выступом, стыкуемым с внутренним уступом корневой части.

Соединение между корневой частью и концевой частью лонжерона выполнено неразъемным с помощью клея.

В местах контакта корневой части лонжерона с махом установлен корневой вкладыш, а с противоположной стороны установлен концевой вкладыш.

К наружной поверхности корневой части и концевой части лонжерона приклеен бандаж, состоящий из, как минимум, двух половин, выполненных из полимерного композиционного материала, например, стеклопластика, охватывающий обе части лонжерона.

На внешней стороне корневой части лонжерона выполнены круговая канавка и один или несколько рядов круговых буртиков, на которых имеются продольные прорези.

Лопасть дополнительно содержит верхний и нижний силовые пояса, соединенные между собой и поверхностью бандажа с помощью клеевого и болтового соединения.

Между поверхностями бандажа вклеен легкий заполнитель, таким образом, что бандаж с заполнителем стыкуется с силовыми верхним и нижним поясами.

Лопасть дополнительно содержит носики и хвостики нервюр.

К верхнему и нижнему силовому поясу прикреплены профилированные верхняя и нижняя решетчатая панели.

Носики и хвостики одной или более нервюр выполнены коробчатыми.

Лопасть дополнительно содержит передний и задние стрингеры, установленные, соответственно, на носиках и хвостиках нервюр.

Профилированное перо лопасти состоит из верхней обшивки, нижней обшивки, обтекателя передней кромки, обтекателя задней кромки, верхней обшивки корневого обтекателя, нижней обшивки корневого обтекателя, концевого обтекателя.

Технический результат достигается также тем, что способ изготовления лопасти, заключающийся в том, что предварительно изготавливают все элементы лопасти с последующим креплением их между собой, лонжерон изготавливают, как минимум, из двух частей, одну из которых - корневую из металлического сплава, а вторую - концевую из полимерного композиционного материала, соединяемых между собой клеем.

Каждую отформованную деталь профилированного пера лопасти из полимерного композиционного материала подвергают обработке фрезерованием.

Силовые пояса формуют с помощью предварительно отформованных и механически обработанных обшивок и профилированных решетчатых панелей.

Формуют бандаж с помощью предварительно отформованных обшивок, профилированных решетчатых панелей и силовых поясов, уложенных в соответствующую технологическую оснастку.

Бандаж формуют последовательно, как минимум, из двух частей, причем после формования и отверждения верхней части бандажа в ней проделывают продольные окна для пропускания через них специально раскроенной ткани, пропитанной полимерным связующим для последующего формования из этой ткани нижней части бандажа нужной формы и охватывания бандажом составного лонжерона лопасти с двух сторон.

Заполнитель с небольшим припуском сначала приклеивают к бандажу или переходной части, затем припуск с заполнителя удаляют путем обработки фрезерованием.

Склеивают полимерные композитные элементы профилированного пера лопасти в следующей последовательности: сначала приклеивают носики и хвостики нервюр к силовым поясам, предварительно приклеенным к бандажу и лонжерону, затем к носикам и хвостикам нервюр приклеивают носовые и хвостовые стрингера, далее к стрингерам приклеивают и дополнительно закрепляют механическим крепежом профилированные решетчатые панели, через окна которых ведут визуальный контроль склейки, затем к решетчатым панелям и стрингерам приклеивают обшивки и обтекатели.

Конструкция лопасти и способ изготовления поясняется графическими материалами, на которых изображено следующее:

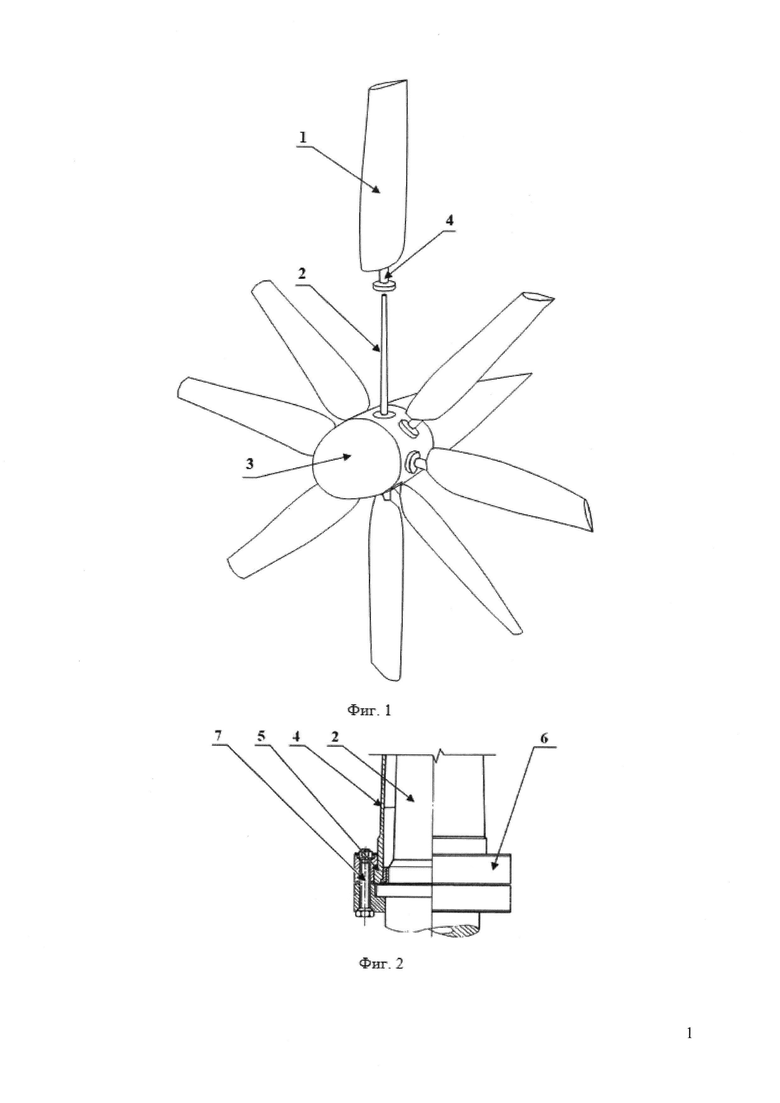

Фиг. 1 Общий вид крепления лопасти на махе вентилятора или ветрогенератора.

Фиг. 2 Крепление лонжерона лопасти к маху.

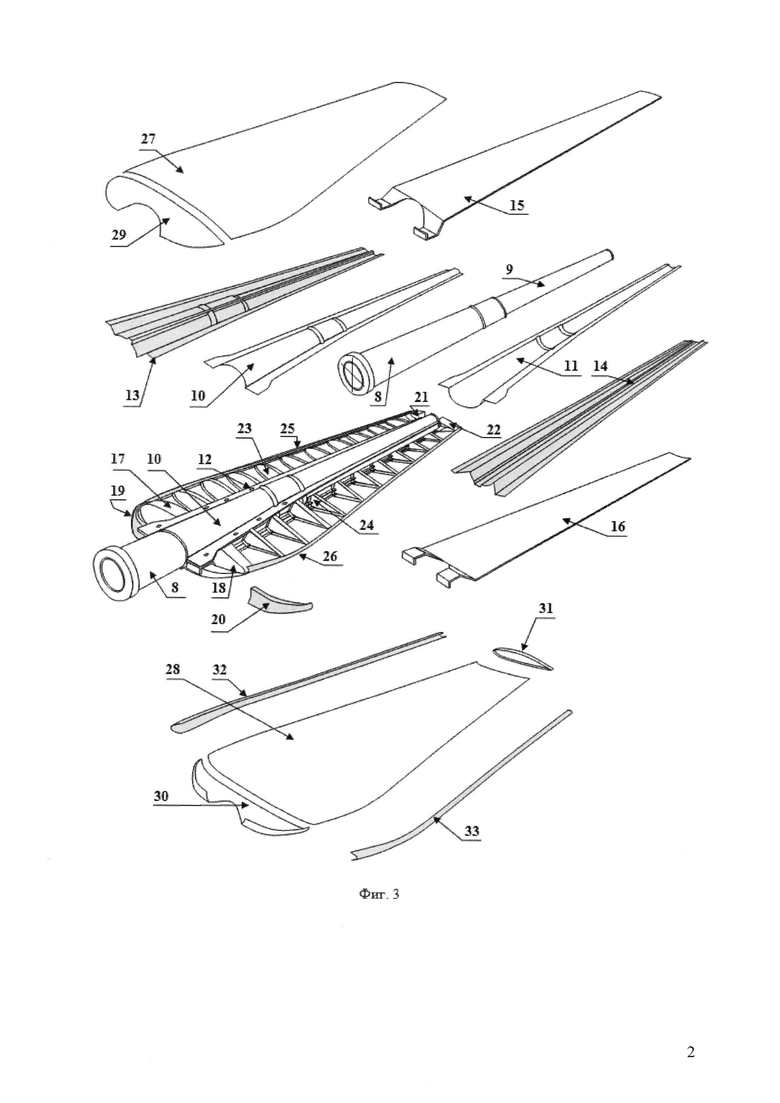

Фиг. 3 Конструкция лопасти варианта 1.

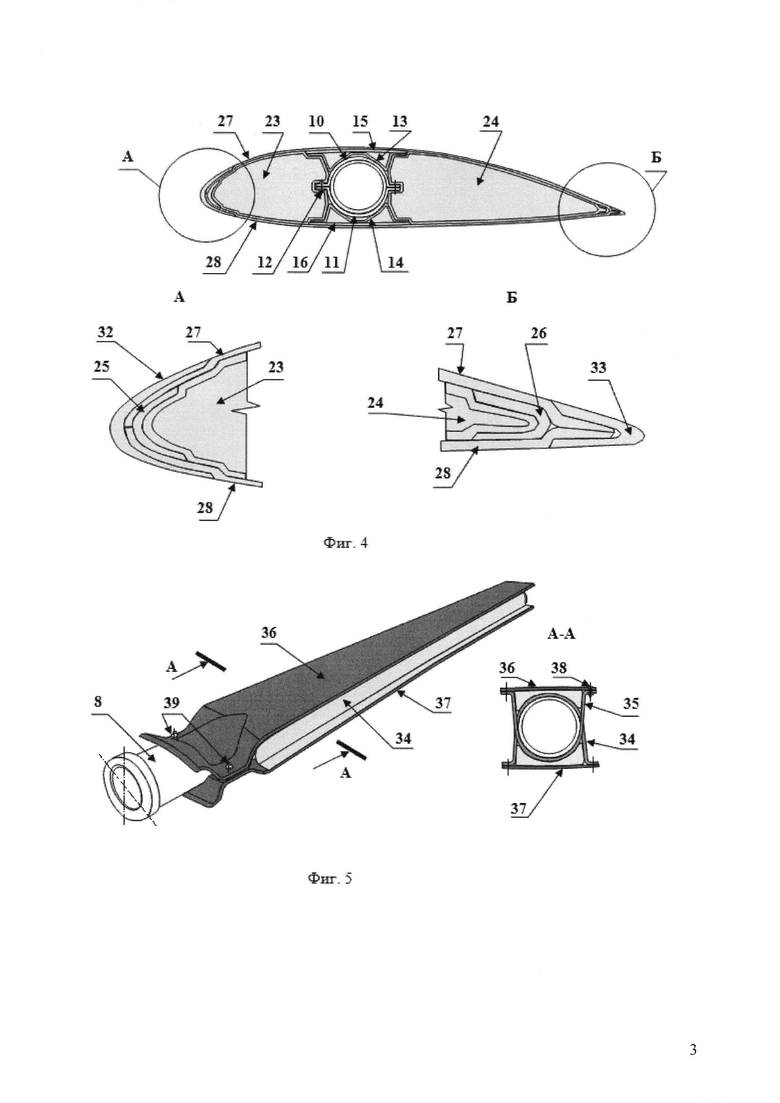

Фиг. 4 Сечение профиля в средней части лопасти варианта 1.

Фиг. 5 Конструкция бандажа и силовых поясов лопасти варианта 2.

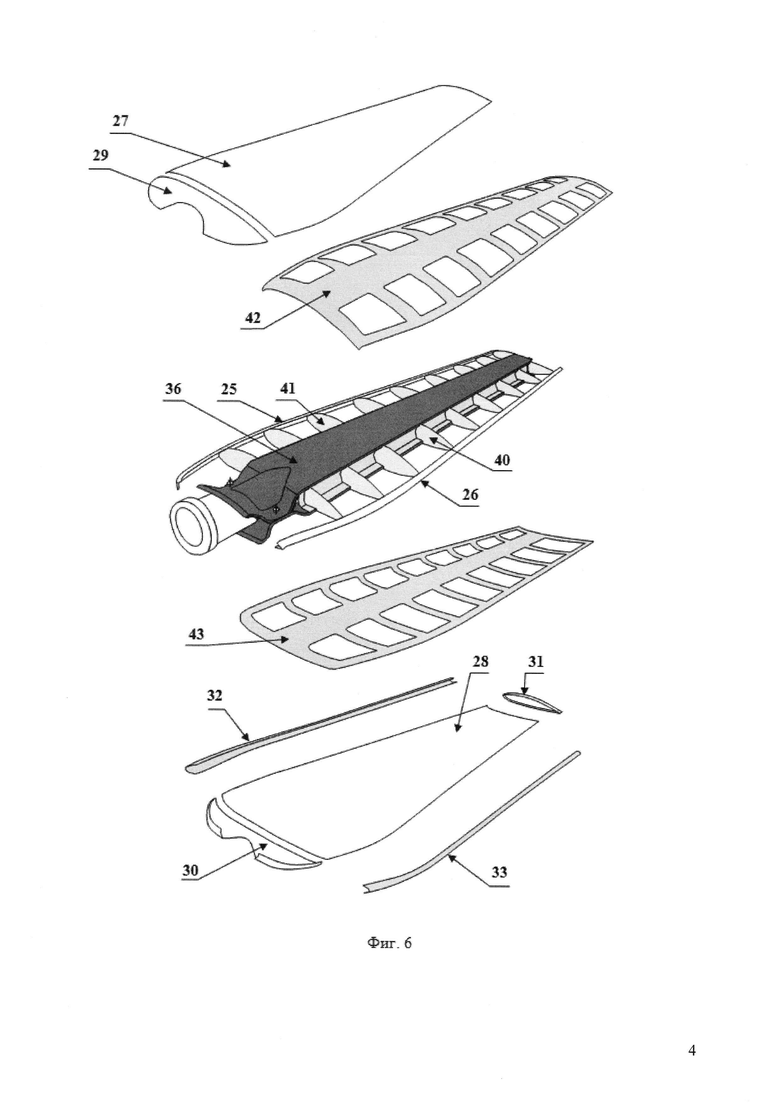

Фиг. 6 Конструкция лопасти варианта 2.

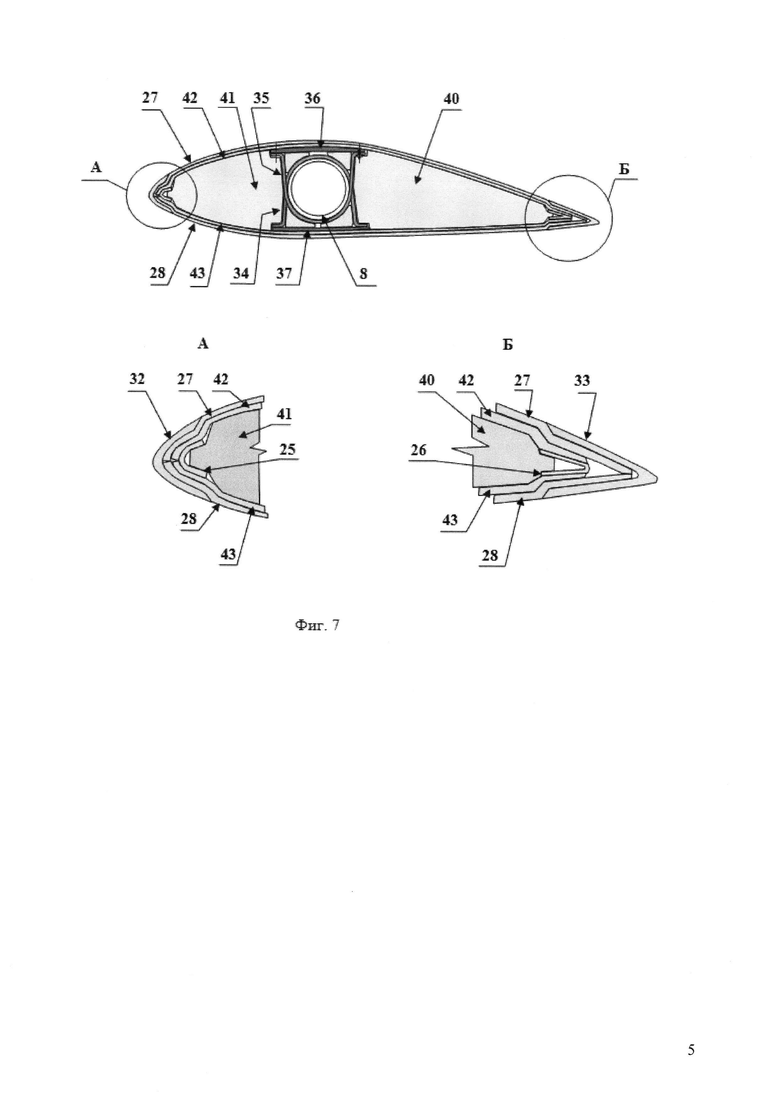

Фиг. 7 Сечение профиля в средней части лопасти варианта 2.

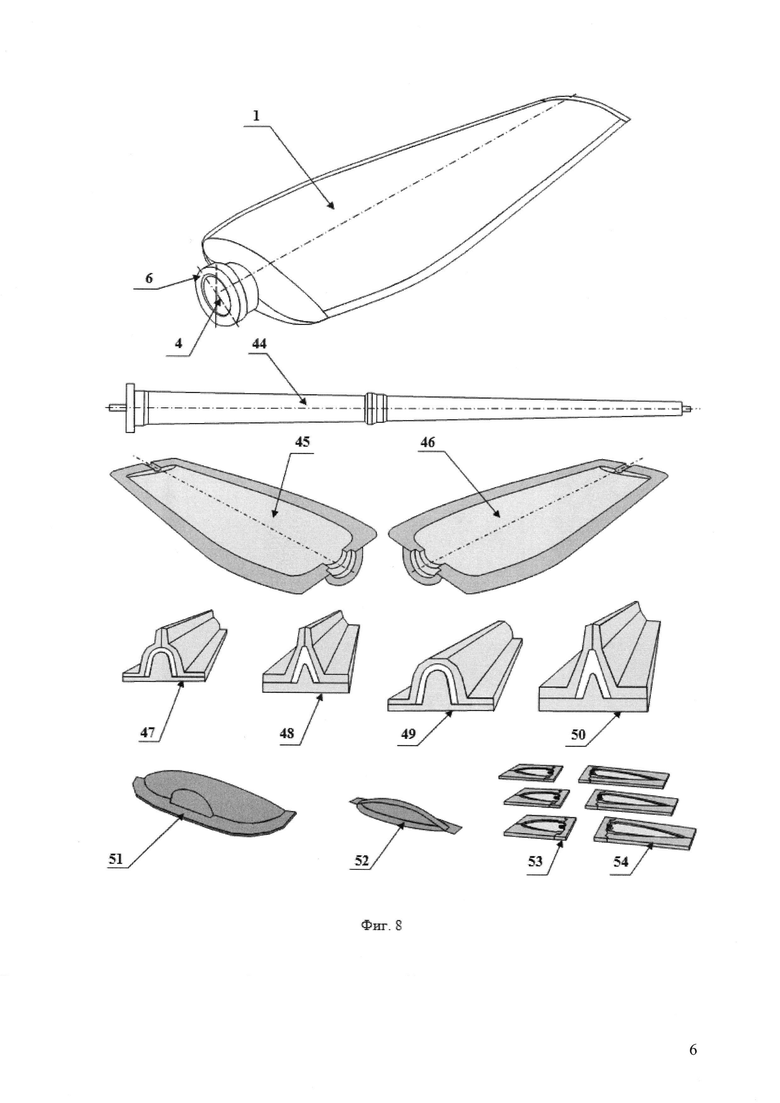

Фиг. 8 Комплект основной технологической оснастки для изготовления лопасти.

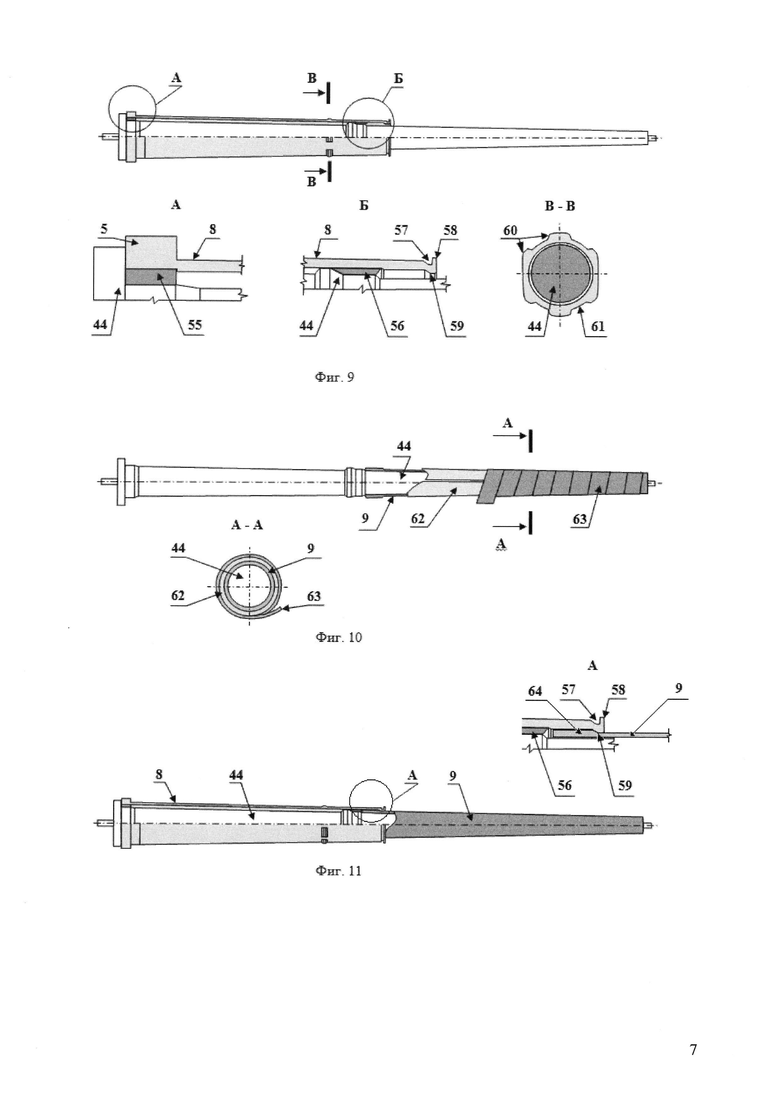

Фиг. 9 Устройство корневой части лонжерона.

Фиг. 10 Схема формования концевой части лонжерона.

Фиг. 11 Схема сборки лонжерона.

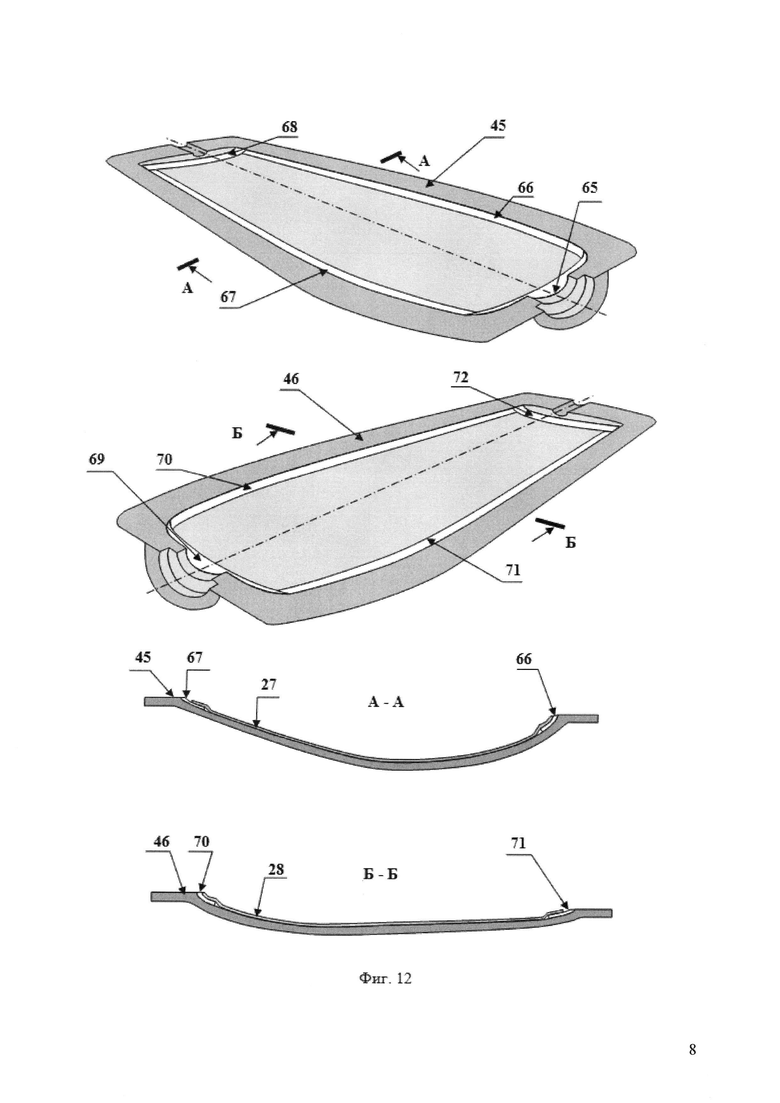

Фиг. 12 Схема формования обшивок.

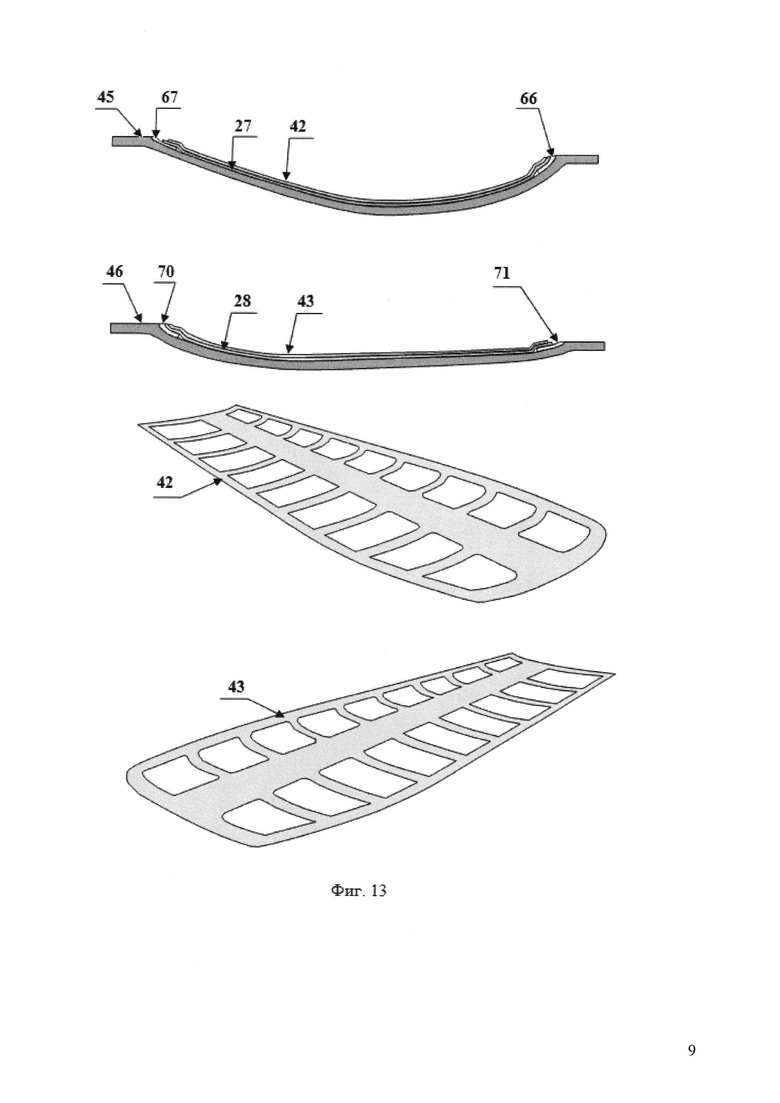

Фиг. 13 Схема формования профилированных решетчатых панелей.

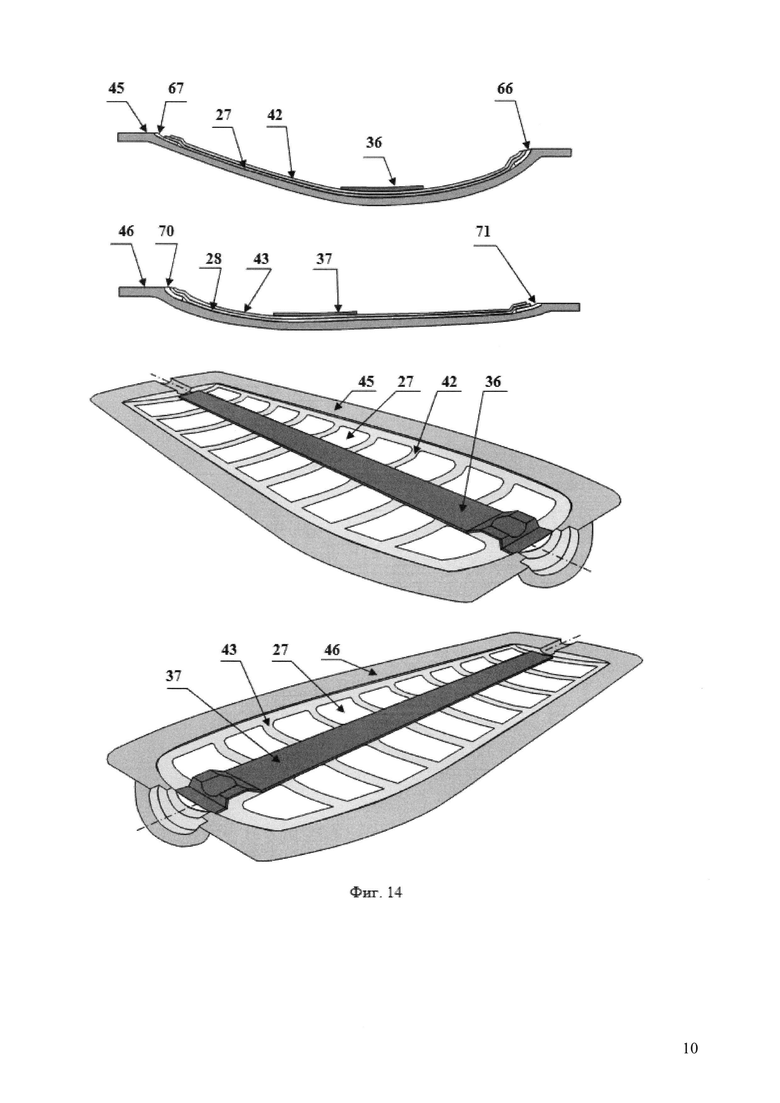

Фиг. 14 Схема формования силовых поясов на поверхности профилированных решетчатых панелей.

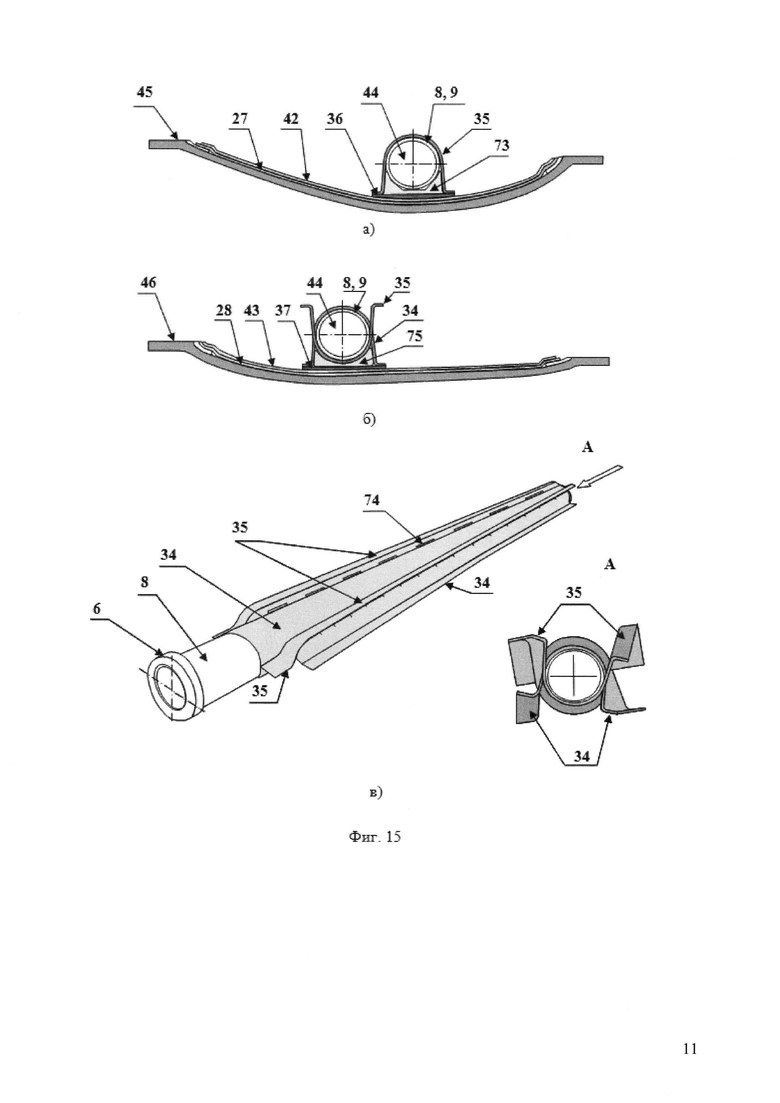

Фиг. 15 Схема формования бандажа на лонжероне и силовом поясе.

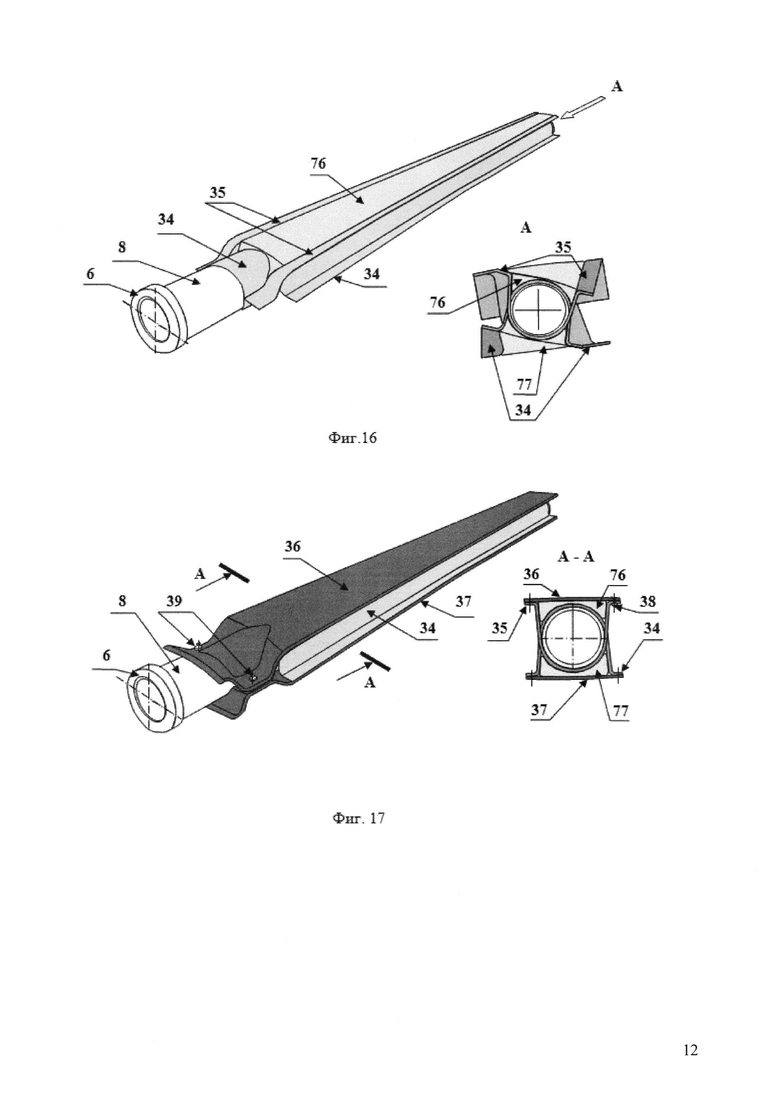

Фиг. 16 Схема установки в бандаже легкого заполнителя.

Фиг. 17 Схема крепления силовых поясов на бандаже и лонжероне.

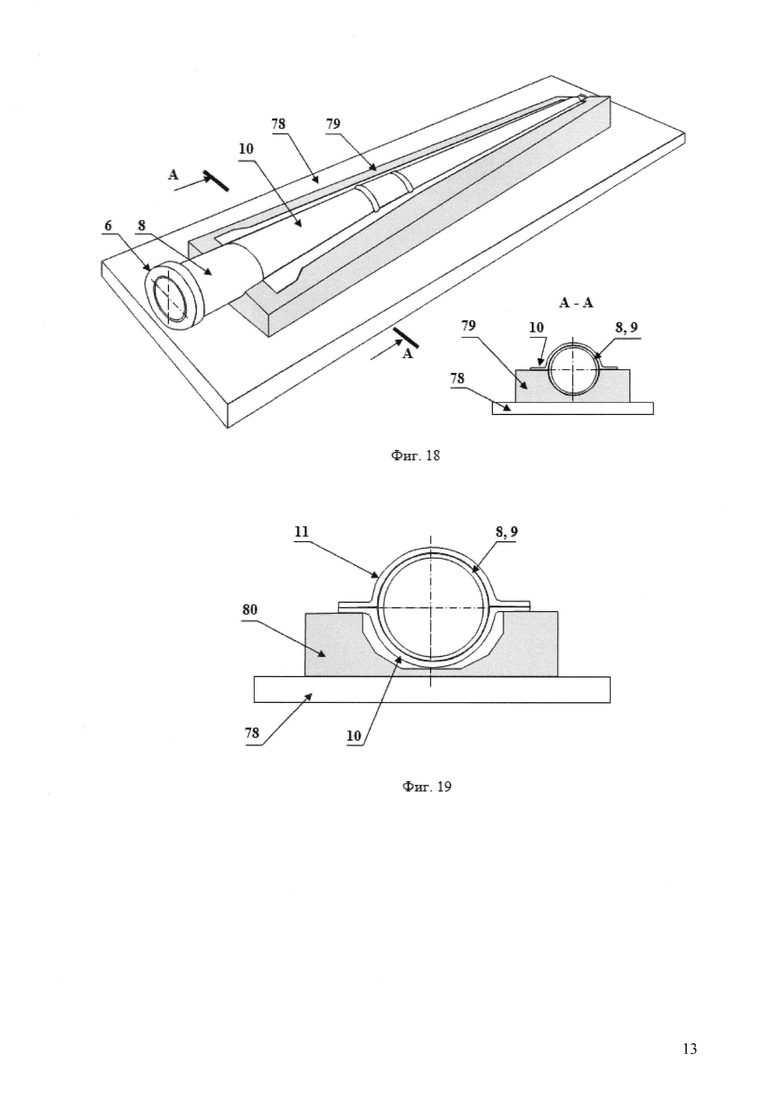

Фиг.18 Схема формования одной из половинок бандажа на лонжероне и на вспомогательном технологическом ложементе.

Фиг. 19 Схема формования второй половины бандажа на лонжероне.

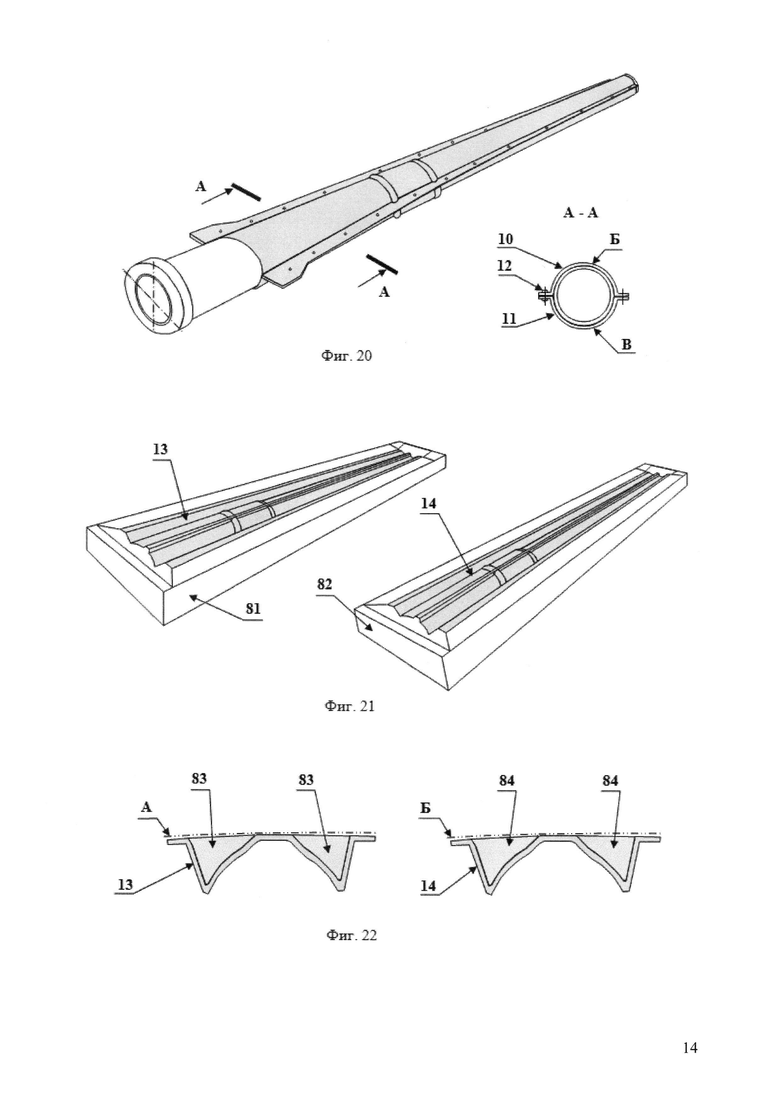

Фиг. 20 Склейка и усиление болтами бандажа с лонжероном.

Фиг. 21 Схема формования переходных частей.

Фиг. 22 Схема установки в полости переходных частей легкого заполнителя.

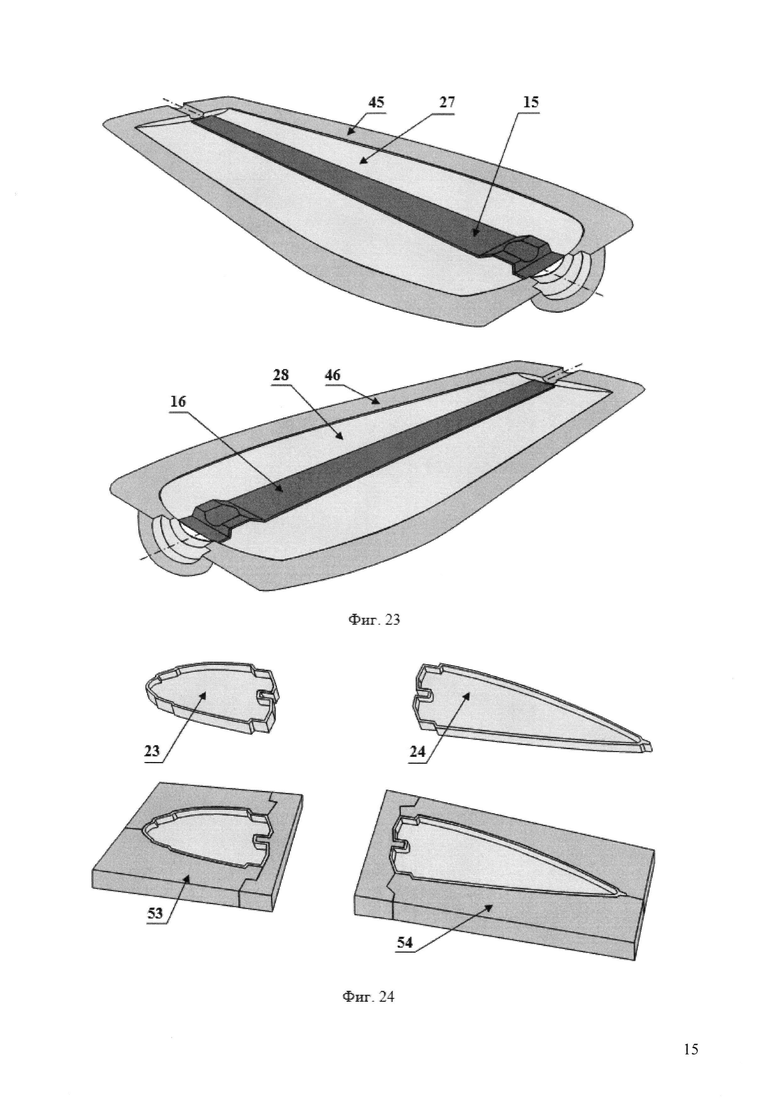

Фиг. 23 Схема формования силовых поясов на поверхности обшивок.

Фиг. 24 Схема формования носиков и хвостиков коробчатых нервюр.

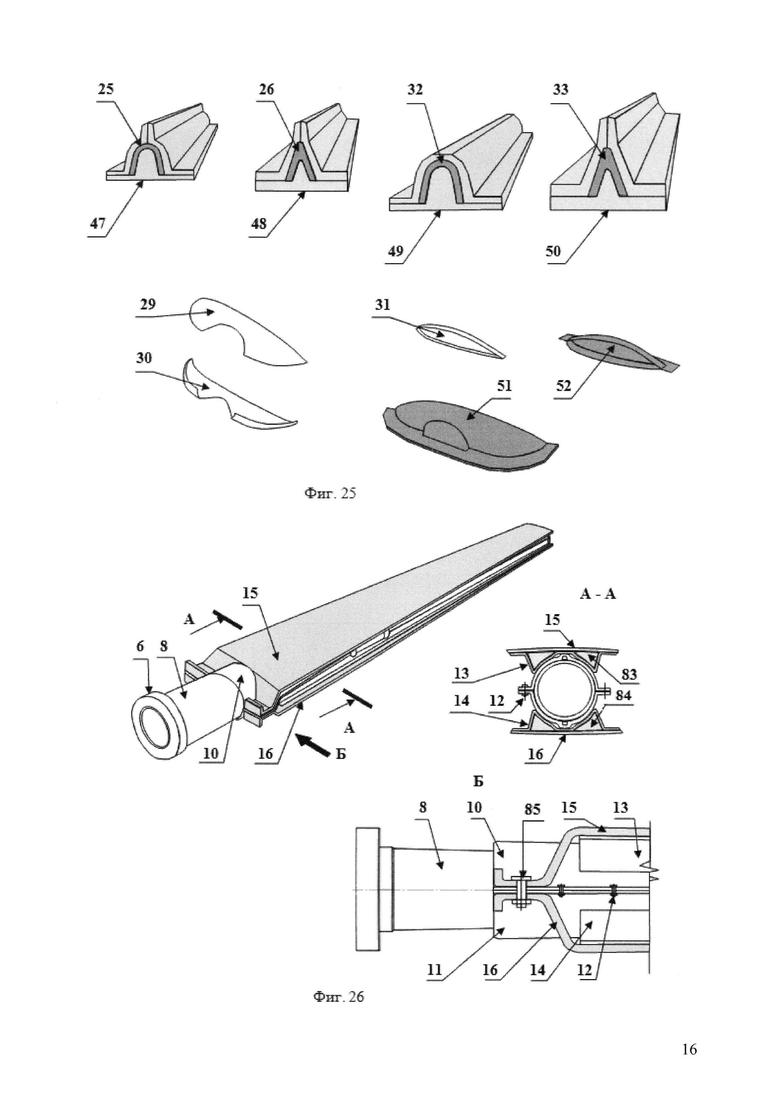

Фиг. 25 Схема формования стрингеров и обтекателей лопасти.

Фиг. 26 Схема сборки силовых поясов с переходными частями и бандажом лонжерона лопасти.

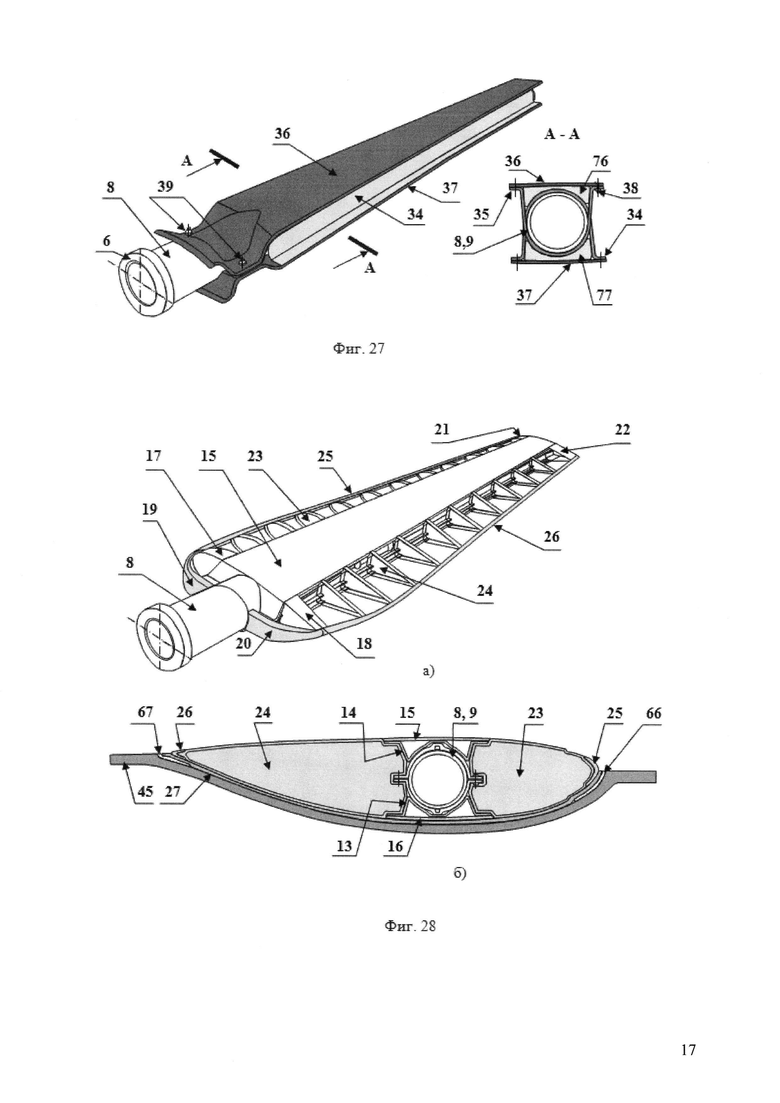

Фиг. 27 Схема сборки бандажа с силовыми поясами лопасти.

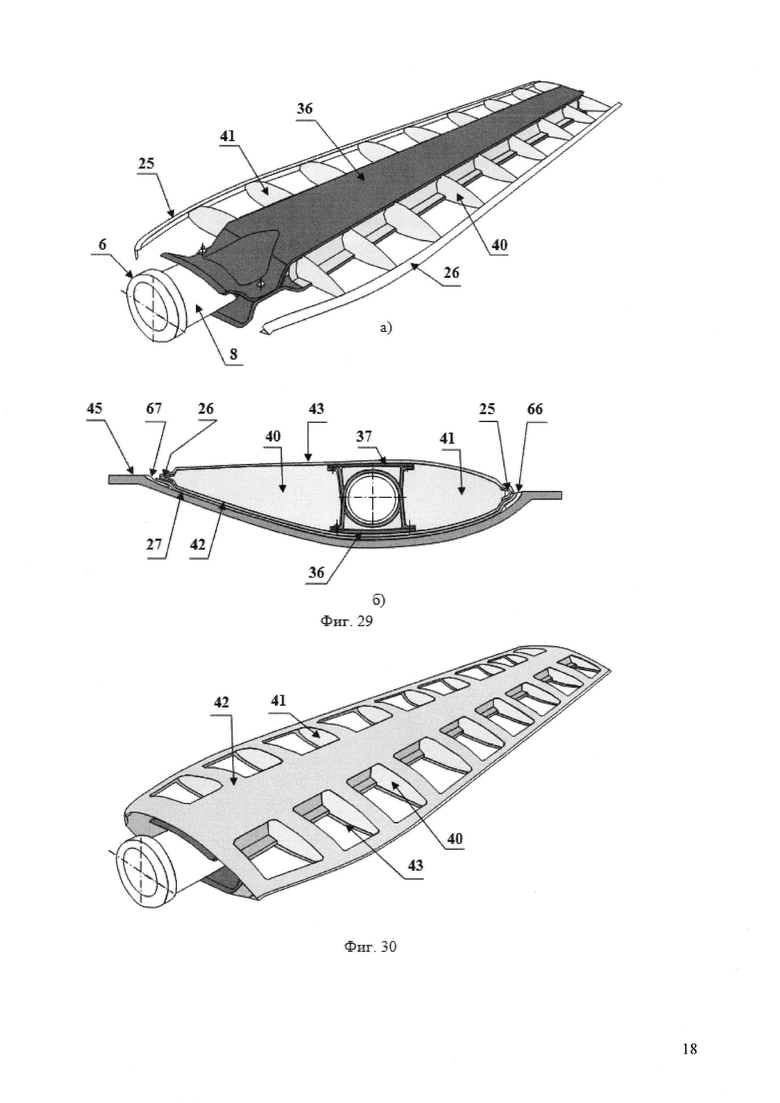

Фиг. 28 Схема сборки каркаса лопасти без обшивки варианта 1.

Фиг. 29 Схема сборки носиков и хвостиков нервюр между силовыми поясами, бандажом и стрингерами в полуформе.

Фиг. 30 Схема сборки каркаса лопасти без обшивок у варианта 2.

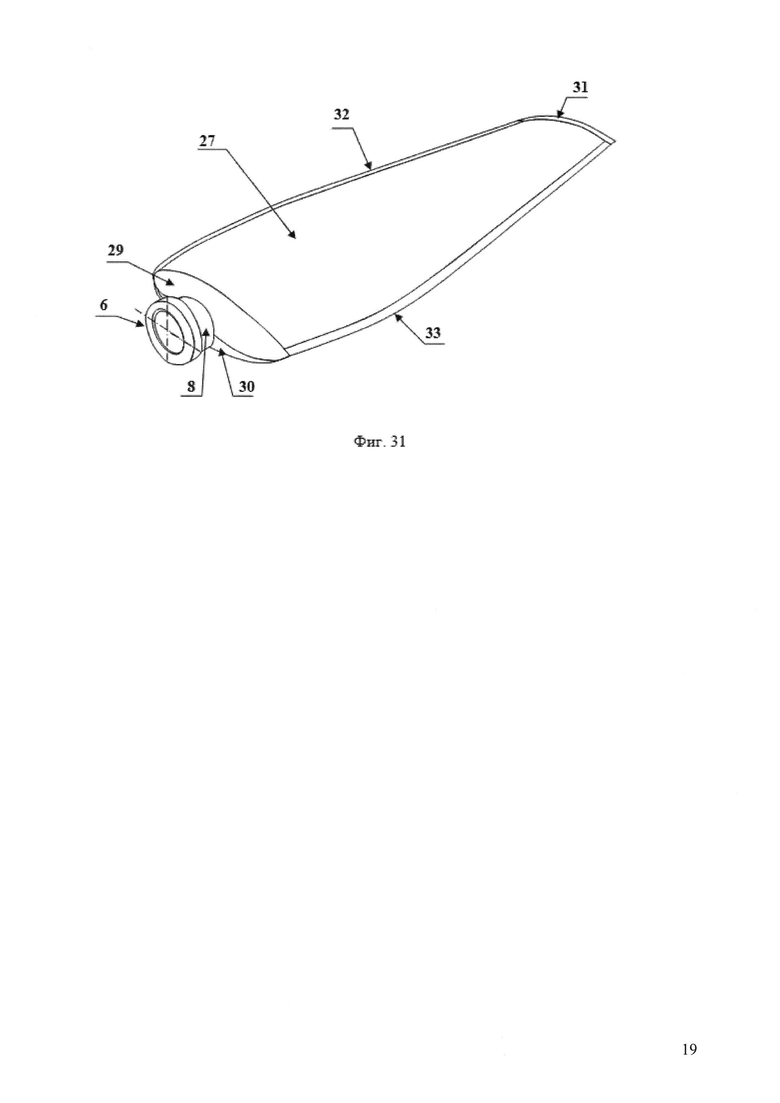

Фиг. 31 Каркас лопасти в сборе с обшивками и обтекателями.

Лопасть содержит лонжерон и профилированное перо.

Профилированное перо лопасти 1 установлено на мах 2 втулки вентилятора или ветрогенератора 3 (Фиг. 1). Силовым элементом профилированного пера лопасти является лонжерон 4.

Лонжерон 4 имеет фланец 5 (Фиг. 2). Фланец 5 лонжерона прикреплен к маху 2 с помощью силового кольца 6 и необходимого количества болтов 7, воспринимающих центробежную силу.

Существуют несколько вариантов конструкции профилированного пера лопасти 1. Один из таких вариантов в разобранном виде представлен на Фиг. 3. Лонжерон этого профилированного пера лопасти выполнен составным из, как минимум, двух частей, при этом корневая часть 8 выполнена в виде конической трубы, прикрепленной к маху втулки вентилятора или ветрогенератора.

Корневая часть 8 выполнена из металлического сплава, например, высокопрочной стали. Концевая часть 9 лонжерона выполнена из полимерного композиционного материала, например, стеклоуглепластика. Соединение между корневой частью 8 и концевой частью 9 лонжерона выполнено неразъемным с помощью клея.

К наружной поверхности корневой части 8 и концевой части 9 лонжерона приклеен бандаж, состоящий из, как минимум, двух половин, например, верхней половины 10 и нижней половины 11, выполненных из полимерного композиционного материала, например, стеклопластика. Обе половины бандажа выполнены охватывающими обе части лонжерона.

На частях 10 и 11 бандажа отформованы площадки, в которые после склейки частей бандажа с лонжероном установлены болтовые крепежные элементы 12.

К верхней половинке 10 бандажа приклеена верхняя переходная часть 13, а к нижней половинке 11 бандажа приклеена нижняя переходная часть 14. Обе переходные части получены формованием из полимерного композиционного материала, например, стеклоуглепластика.

К верхней переходной части 13 и одновременно к верхней половине 10 бандажа прикреплен верхний силовой пояс 15, а к нижней переходной части 14 и одновременно к нижней части 11 бандажа прикреплен нижний силовой пояс 16 с помощью клеевого и болтового соединения. Силовые пояса 15 и 16 между собой также соединяются с помощью клеевого и болтового соединения.

В профилированное перо лопасти 1 установлены носики и хвостики нервюр, причем, носики и хвостики одной или более нервюр выполнены коробчатыми.

В корневой части профилированного пера лопасти закреплены: носик корневой коробчатой нервюры 17 и хвостик корневой коробчатой нервюры 18, изготовленные из полимерного композиционного материала, например, стеклопластика. Носик корневой коробчатой нервюры 17 соединен на клее и винтах с корневым носовым желобом 19, изготовленным из полимерного композиционного материала, например, стеклопластика. Хвостик корневой коробчатой нервюры 18 соединен на клее и винтах с корневым хвостовым желобом 20, изготовленным из полимерного композиционного материала, например, стеклопластика.

В концевой части профилированного пера лопасти закреплены: носик концевой коробчатой нервюры 21 и хвостик концевой коробчатой нервюры 22, изготовленные из полимерного композиционного материала, например, стеклопластика.

В регулярной (центральной) части лопасти установлены носики регулярных коробчатых нервюр 23 и хвостики регулярных коробчатых нервюр 24, изготовленные из полимерного композиционного материала, например, стеклопластика.

Профилированное перо лопасти дополнительно содержит передний и задние стрингеры, установленные, соответственно, на носиках и хвостиках нервюр.

На носик корневой коробчатой нервюры 17, на носик концевой коробчатой нервюры 21 и на носики регулярных коробчатых нервюр 23 на клее установлен передний стрингер 25, изготовленный из полимерного композиционного материала, например, стеклоуглепластика. На хвостик корневой коробчатой нервюры 18, на хвостик концевой коробчатой нервюры 22 и на хвостики регулярных коробчатых нервюр 24 на клее установлен задний стрингер 26, изготовленный из полимерного композиционного материала, например, стеклоуглепластика.

К верхнему силовому поясу 15, верхней поверхности носика корневой коробчатой нервюры 17, верхней поверхности хвостика корневой коробчатой нервюры 18, верхней поверхности носика концевой коробчатой нервюры 21, верхней поверхности хвостика концевой коробчатой нервюры 22, верхней поверхности носиков регулярных коробчатых нервюр 23, верхней поверхности хвостиков регулярных коробчатых нервюр 24, верхней поверхности переднего стрингера 25, верхней поверхности заднего стрингера 26 приклеена, а затем дополнительно закреплена, например, на саморезах или винтах, верхняя обшивка 27.

К нижнему силовому поясу 16, нижней поверхности носика корневой коробчатой нервюры 17, нижней поверхности хвостика корневой коробчатой нервюры 18, нижней поверхности носика концевой коробчатой нервюры 21, нижней поверхности хвостика концевой коробчатой нервюры 22, нижней поверхности носиков регулярных коробчатых нервюр 23, нижней поверхности хвостиков регулярных коробчатых нервюр 24, нижней поверхности переднего стрингера 25, нижней поверхности заднего стрингера 26 приклеена, а затем дополнительно закреплена, например, на саморезах или винтах, нижняя обшивка 28.

Верхняя обшивка 27 и нижняя обшивка 28 изготовлены из полимерного композиционного материала, например, стеклоуглепластика.

К верхнему силовому поясу 15, верхней поверхности носика корневой коробчатой нервюры 17, верхней поверхности хвостика корневой коробчатой нервюры 18, верхней поверхности переднего стрингера 25, верхней поверхности заднего стрингера 26, верхней поверхности корневого носового желоба 19, верхней поверхности корневого хвостового желоба 20 приклеена, а затем дополнительно закреплена, например, на саморезах или винтах, верхняя обшивка корневого обтекателя 29, которая изготовлена из полимерного композиционного материала, например стеклопластика.

К нижнему силовому поясу 16, нижней поверхности носика корневой коробчатой нервюры 17, нижней поверхности хвостика корневой коробчатой нервюры 18, нижней поверхности переднего стрингера 25, нижней поверхности заднего стрингера 26, нижней поверхности корневого носового желоба 19, нижней поверхности корневого хвостового желоба 20 приклеена, а затем дополнительно закреплена, например, на саморезах или винтах, нижняя обшивка корневого обтекателя 30, которая изготовлена из полимерного композиционного материала, например стеклопластика.

К верхнему силовому поясу 15, нижнему силовому поясу 16, верхней и нижней поверхности носика концевой коробчатой нервюры 21, верхней и нижней поверхности хвостика концевой коробчатой нервюры 22, верхней и нижней поверхности переднего стрингера 25, верхней и нижней поверхности заднего стрингера 26 приклеен, а затем дополнительно закреплен, например, на саморезах или винтах, коробчатый концевой обтекатель 31, который изготовлен из полимерного композиционного материала, например, стеклопластика.

К передней поверхности верхней обшивки 27 и передней поверхности нижней обшивки 28 приклеен обтекатель передней кромки 32, изготовленный из полимерного композиционного материала, например, стеклопластика.

К задней поверхности верхней обшивки 27 и задней поверхности нижней обшивки 28 приклеен обтекатель задней кромки 33, изготовленный из полимерного композиционного материала, например, стеклопластика.

В сборе профилированное перо лопасти состоит из верхней обшивки 27, нижней обшивки 28, обтекателя передней кромки 32, обтекателя задней кромки 33, верхней обшивки корневого обтекателя 29, нижней обшивки корневого обтекателя 30, концевого обтекателя 31.

Благодаря коробчатой конструкции носиков и хвостиков нервюр, а также конструкционным ступенькам на верхней обшивке 27, нижней обшивке 28, носиках 21 и хвостиках 22 коробчатых нервюр, обеспечена склейка всех элементов из полимерных композиционных материалов таким образом, что при сборке получен внешний плавный контур профиля пера лопасти (Фиг. 4).

Рассмотрим второй вариант конструкции профилированного пера лопасти 1.

Во втором варианте профилированного пера лопасти 1 бандаж изготовлен формованием верхней половины 34 и нижней половины 35 (Фиг. 5) таким образом, что эти половины в собранном состоянии охватили лонжерон с двух сторон. На краях верхней половины 34 и нижней половины 35 образованы площадки под склейку с верхним силовым поясом 36 и нижним силовым поясом 37. Клеевое соединение силовых поясов с частями бандажа дополнительно укреплено болтами 38 и 39.

К половинкам бандажа и силовым поясам приклеены хвостики плоских нервюр 40 и носики плоских нервюр 41, изготовленные из листовых материалов, например, пенопласта или сотопласта (Фиг. 6). К носикам плоских нервюр 41 приклеен передний стрингер 25, а к хвостикам плоских нервюр 40 приклеен задний стрингер 26.

К верхней поверхности переднего стрингера 25, верхней поверхности заднего стрингера 26, к верхним сторонам носиков плоских нервюр 41, к верхнему силовому поясу 36 приклеена верхняя профилированная решетчатая панель 42, изготовленная формованием из полимерного композиционного материала, например, стеклопластика.

К нижней поверхности переднего стрингера 25, нижней поверхности заднего стрингера 26, к нижним сторонам носиков плоских нервюр 41, к нижнему силовому поясу 37 приклеена нижняя профилированная решетчатая панель 43, изготовленная формованием из полимерного композиционного материала, например, стеклопластика.

К верхней профилированной решетчатой панели 42 приклеена верхняя обшивка 27 и верхняя обшивка корневого обтекателя 29. К нижней профилированной решетчатой панели 43 приклеена нижняя обшивка 28 и нижняя обшивка корневого обтекателя 30. К верхней профилированной решетчатой панели 42 и нижней профилированной решетчатой панели 43 приклеен концевой обтекатель 31.

К верхней обшивке 27, нижней обшивке 28 приклеен обтекатель передней кромки 32 и обтекатель задней кромки 33. После склейки всех деталей лопасти получен внешний плавный контур пера лопасти (Фиг. 7).

Для реализации способа изготовления лопасти (Фиг. 8), состоящей из профилированного пера 1 и трубчатого лонжерона 4, используют комплект основной технологической оснастки, включающий в себя:

- стальную оправку 44 - для изготовления лонжерона;

- верхнюю полуформу 45 и нижнюю полуформу 46 из полимерного композиционного материала, например, стеклопластика - для изготовления: обшивок, переходных частей, профилированных решетчатых панелей, силовых поясов, бандажа;

- форму 47 из полимерного композиционного материала, например, стеклопластика -для изготовления переднего стрингера;

- форму 48 из полимерного композиционного материала, например, стеклопластика -для изготовления заднего стрингера;

- форму 49 из полимерного композиционного материала, например, стеклопластика -для изготовления обтекателя передней кромки;

- форму 50 из полимерного композиционного материала, например, стеклопластика -для изготовления обтекателя задней кромки,

- форму 51 из полимерного композиционного материала, например, стеклопластика -для изготовления обшивок корневого обтекателя,

- форму 52 из полимерного композиционного материала, например, стеклопластика -форму для изготовления концевого обтекателя,

- комплект форм 53 из полимерного композиционного материала для изготовления носиков коробчатых нервюр,

- комплект форм 54 из полимерного композиционного материала для изготовления хвостиков коробчатых нервюр.

Способ осуществляют следующим образом. Предварительно изготавливают все элементы лопасти с последующим креплением их между собой.

Лонжерон 4 изготавливают из как минимум, двух частей, металлической (стальной) корневой части 8 точением и фрезерованием и концевой части 9 из полимерного композиционного материала, например, стеклопластика, которую вначале формуют, на стальной оправке 44, а затем точат на токарном станке. Затем обе части соединяют между собой клеем.

В корневой части 8 лонжерона со стороны соединения с махом 2 вытачивают фланец 5, а под фланцем 5 растачивают внутреннее посадочное место под корневой вкладыш 55 (Фиг. 9 вид А), который устанавливается в местах контакта корневой части 8 с лонжероном 4. С противоположной стороны корневой части 8 лонжерона растачивают внутреннее посадочное место, куда устанавливают концевой вкладыш 56 (Фиг. 9 вид Б).

На внешней стороне корневой части 8 лонжерона протачивают круговую канавку 57 и буртик 58 (Фиг. 9 вид Б). На внутренней стороне корневой части вытачивают уступ 59. На внешней стороне корневой части лонжерона также протачивают один или несколько рядов круговых буртиков 60, на которых выполняют продольные прорези 61 (Фиг. 9 сеч В-В).

Благодаря буртику 58 и круговым буртикам 60, круговой канавке 57 и продольным прорезям 61 обеспечивают неподвижное соединение лонжерона с частями бандажа профилированного пера лопасти.

Концевую часть 9 изготавливают из полимерного композиционного материала, например, стеклопластика методом намотки необходимого количества слоев ткани, например, стеклянной или стеклоуглеродной, пропитанной связующим на стальную оправку 44 (Фиг. 10). Ткань, пропитанную жидким, например, эпоксидным связующим, в мокром виде наматывают на стальную оправку 44, потом сверху обертывают сначала цулагой 62, а затем эластичной, например, резиновой лентой 63, для создания внешнего давления (Фиг. 10 сеч А-А). В таком состоянии концевую часть 9 отверждают.

После отверждения концевой части 9, с нее снимают эластичную ленту 63 и цулагу 62. Находящуюся на стальной оправке 44 концевую часть 9 обтачивают на токарном станке по наружной поверхности до соответствующей геометрической формы и образования внешнего выступа 64, позволяющего обеспечить неразъемную стыковку со стальной корневой частью 8.

Механически обработанную концевую часть 9 снимают со стальной оправки 44 и подвергают контролю на соответствие геометрическим размерам и весу, а также на отсутствие внутренних дефектов. После проведения контрольных операций производят склейку корневой части 8 и концевой части 9 на стальной оправке 44 (Фиг. 11) для обеспечения неразъемного соединения.

В верхней полуформе 45 устанавливают технологические вкладыши 65, 66, 67, 68, которые предварительно были изготовлены, например, из стеклопластика, чтобы формовать верхнюю обшивку 27 со ступеньками вдоль передней и задней кромок, а также со ступеньками в комлевой и концевой части (Фиг. 12). В нижней полуформе 46 устанавливают технологические вкладыши 69, 70, 71, 72, которые изготавливают, например, из стеклопластика, чтобы формовать нижнюю обшивку 28 со ступеньками вдоль передней и задней кромок, а также со ступеньками в комлевой и концевой части.

Обшивки 27 и 28 изготавливают из полимерного композиционного материала, например, стеклоуглепластика путем раскроя нужного количества слоев соответствующей ткани и укладки. В корневой зоне профилированного пера лопасти укладывают большее количество слоев, чем в концевой зоне, тем самым, достигают увеличение прочности в корневой части лопасти.

Каждую отформованную деталь профилированного пера лопасти из полимерного композиционного материала подвергают обработке фрезерованием.

Отформованные обшивки 27 и 28 после окончательной полимеризации связующего фрезерованием обрабатывают в необходимые геометрические размеры на оборудовании с числовым программным управлением и подвергают циклу весового контроля и контроля на отсутствие внутренних дефектов.

После прохождения цикла контрольных операций, обшивки 27 и 28 повторно укладывают в соответствующие полуформы 45 и 46, для формования на их поверхности профилированных решетчатых панелей 42 и 43 (Фиг. 13).

Профилированные решетчатые панели 42 и 43 изготавливают из полимерного композиционного материала, например, стеклоуглепластика путем раскроя и укладки нужного количества слоев пропитанной, например, эпоксидным связующим ткани. Отформованные профилированные решетчатые панели 42 и 43 после окончательной полимеризации связующего отделяют от обшивок 27 и 28, извлекают из полуформ 45 и 46 и обрабатывают механически на оборудовании с числовым программным управлением в необходимые геометрические размеры, а затем подвергают циклу весового контроля и контроля на отсутствие внутренних дефектов.

После прохождения цикла контрольных операций, профилированные решетчатые панели 42 и 43 повторно укладывают в соответствующие полуформы 45 и 46 на обшивки 27 и 28, для формования на их поверхности силовых поясов 36 и 37 (Фиг. 14).

Силовые пояса формуют с помощью предварительно отформованных и механически обработанных обшивок и профилированных решетчатых панелей. Силовые пояса 36 и 37 изготавливают из полимерного композиционного материала, например, стеклоуглепластика путем раскроя и укладки нужного количества слоев пропитанной, например, эпоксидным связующим ткани. Благодаря дополнительному расположению необходимого количества слоев, например, в корневой зоне достигается местное увеличение прочности в этой части силовых поясов. Отформованные силовые пояса 36 и 37 после окончательной полимеризации связующего отделяют от профилированных решетчатых панелей 42 и 43 и обшивок, извлекают из полуформ 45 и 46 и обрабатывают на оборудовании с числовым программным управлением в необходимые геометрические размеры, а затем их подвергают весовому контролю и контролю на отсутствие внутренних дефектов.

После прохождения цикла контрольных операций, силовые пояса 36 и 37 повторно укладывают в соответствующие полуформы 45 и 46 на соответствующие профилированные решетчатые панели 42 и 43, которые в свою очередь предварительно укладывают на обшивки 27 и 28. После этого в полуформу 45 укладывают стальную оправку 44, на которой размещают лонжерон лопасти, состоящий из стальной корневой части 8 и концевой части 9 в сборе с силовым кольцом 6 (Фиг. 15).

Формуют бандаж с помощью предварительно отформованных обшивок, профилированных решетчатых панелей и силовых поясов, уложенных в соответствующую технологическую оснастку.

Бандаж формуют последовательно, как минимум, из двух частей, причем после формования и отверждения верхней части бандажа в ней проделывают продольные окна для пропускания через них специально раскроенной ткани, пропитанной полимерным связующим для последующего формования из этой ткани нижней части бандажа нужной формы и охватывания бандажом составного лонжерона лопасти с двух сторон.

Предварительно в полуформу 45, под стальной корневой частью 8 и концевой частью 9 на силовом поясе 36 устанавливают технологический вкладыш 73 (Фиг. 15 а). Благодаря этому вкладышу формуют верхнюю часть бандажа 35 из полимерного композиционного материала, например, стеклопластика и одновременно осуществляют ее приклейку к стальной корневой части 8 и концевой части 9 лонжерона. Верхнюю часть бандажа 35 изготавливают из полимерного композиционного материала, например, стеклопластика путем раскроя и схемы укладки нужного количества слоев пропитанной, например, эпоксидным связующим, ткани.

Отформованную верхнюю часть бандажа 35 после окончательной полимеризации и приклейки к стальной корневой части 8 и концевой части 9 лонжерона отделяют от технологического вкладыша 73. Затем в стенках верхней части бандажа 35 в нужных местах формируют, например, фрезерованием продольные окна (отверстия) 74. После этого обработанная верхняя часть бандажа 35 проходит цикл весового контроля и контроля на отсутствие внутренних дефектов.

Затем в полуформу 46 устанавливают стальную оправку 44 с закрепленной стальной корневой частью 8 и концевой частью 9 лонжерона, к которым уже приклеена верхняя часть бандажа 35. Предварительно в полуформу 46 укладывают нижнюю обшивку 28, нижнюю решетчатую панель 43 и нижний силовой пояс 37. Между нижним силовым поясом и внешней поверхностью верхней части бандажа 35 устанавливают технологический вкладыш 75. Благодаря этому вкладышу формуют нижнюю часть бандажа 34 из полимерного композиционного материала, например, стеклопластика. Нижнюю часть бандажа 34, также как и верхнюю часть бандажа 35 изготавливают из полимерного композиционного материала, например, стеклопластика путем раскроя и схемы укладки нужного количества пропитанной, например, эпоксидным связующим, ткани.

Нижнюю часть бандажа 34 приклеивают к стальной корневой части 8 и концевой части 9 лонжерона (Фиг. 15 б). Для приклейки нижней части бандажа 34 к верхней части бандажа 35 используют продольные окна (отверстия) 74 (Фиг. 15 в). Через продольные окна (отверстия) 74 прокладывают листы ткани, пропитанной полимерным связующим. После отверждения полимерного связующего нижней части бандажа 34 удаляют технологический вкладыш 75.

Таким образом, получают, бандаж, состоящий из верхней части 35 и нижней части 34, который охватывает составной лонжерон с двух сторон, тем самым обеспечивает данной сборочной конструкции необходимую прочность после отверждения. В полностью отформованном бандаже с верхней и нижней стороны формуют продольные лапки, которые точно повторяют контактную поверхность силовых поясов 36 и 37.

Заполнитель с небольшим припуском сначала приклеивают к бандажу или переходной части, затем припуск с заполнителя удаляют путем обработки фрезерованием. Между поверхностями бандажа - продольными лапками верхней части бандажа 35 образуют поверхность, куда вклеивают легкий заполнитель 76. Таким же образом и между поверхностями бандажа-продольными лапками нижней части бандажа образуют поверхность, на которую приклеивают легкий заполнитель 77 (Фиг. 16). Легкие заполнители 76 и 77 изготавливают, например, из пенопласта с небольшим припуском, чтобы после механической обработки обеспечить им полное прилегание не только к частям бандажа, но и к силовым поясам верхнему 36 и нижнему 37.

Верхний силовой пояс 36 и нижний силовой пояс 37 склеивают с частями 35 и 34 бандажа, с легкими заполнителями 76 и 77 (Фиг. 17). Для повышения надежности склейки силовые пояса 36 и 37 между собой и с частями 35 и 34 бандажа закрепляют с помощью механического крепежа 38 и 41.

Бандаж для данного профилированного пера лопасти изготавливают и другим способом.

Для этого на ровную поверхность 78 устанавливают вспомогательный технологический ложемент 79 (Фиг. 18). На эти ложементы укладывают лонжерон, который предварительно склеивают из стальной корневой части 8 и концевой части 9. На лонжерон одевают силовое кольцо 6. Лонжерон покрывают несколькими слоями полимерного композиционного материала, состоящего из, например, стеклянной, пропитанной, например, эпоксидным связующим ткани. Полимерный композиционный материал отверждают и образуют на поверхности лонжерона верхнюю половину 10 бандажа.

Затем лонжерон с верхней половиной 10 бандажа отделяют от поверхности вспомогательного технологического ложемента 79 и переносят на вспомогательный технологический ложемент 80 (Фиг. 19).

Лонжерон с верхней половиной 10 бандажа покрывают несколькими слоями полимерного композиционного материала, состоящего из стеклянной ткани, пропитанной, например, эпоксидным связующим. Полимерный композиционный материал отверждают и образуют на поверхности лонжерона нижнюю половину 11 бандажа. Для большей прочности и надежности верхнюю половину 10 и нижнюю половину 11 бандажа скрепляют механическим соединением, например, болтовым 12 (Фиг. 20). После скрепления половин 10 и 11 бандажа проводят механическую обработку внешних сторон Б и В на станке с числовым программным управлением с целью подготовки внешней поверхности бандажа для склейки с другими деталями.

Для формования верхней переходной части 13 и нижней переходной части 14 используют вспомогательные формы 81 и 82 (Фиг. 21). В эти вспомогательные формы укладывают несколько слоев полимерного композиционного материала, состоящего из ткани, например, стеклянной, пропитанной, например, эпоксидным связующим.

Полимерный композиционный материал отверждают и образуют верхнюю переходную часть 13 и нижнюю переходную часть 14. После этого в свободную полость верхней переходной части 13 вклеивают легкий заполнитель 83, а в свободную полость верхней переходной части 14 вклеивают легкий заполнитель 84. Каждый из заполнителей изготавливают, например, из пенопласта или сотопласта с небольшим припуском. После приклейки легких заполнителей проводят механическую обработку припуска поверхности «А» для верхней переходной части 13 и поверхности «Б» для нижней переходной части 14 (Фиг. 22).

Для формования верхнего силового пояса 15 используют верхнюю полуформу 45, в которую предварительно укладывают обшивку 27. Для формования нижнего силового пояса 16 используют нижнюю полуформу 46, в которую предварительно укладывают обшивку 28 (Фиг. 23).

Верхний силовой пояс 15 и нижний силовой пояс 16 изготавливают из полимерного композиционного материала, например, стеклоуглепластика путем раскроя и укладки ткани, например, стеклянной, пропитанной, например, эпоксидным связующим. В корневой зоне укладывают дополнительное количество слоев для местного увеличения прочности в этой части. Отформованные верхний силовой пояс 15 и нижний силовой пояс

16 после полимеризации связующего отделяют от обшивок 27 и 28, извлекают из полуформ 45 и 46. Затем их обрабатывают на оборудовании с числовым программным управлением в необходимые геометрические размеры, и после этого подвергают циклу весового контроля и контроля на отсутствие внутренних дефектов.

Носики регулярных коробчатых нервюр 23 и хвостики регулярных коробчатых нервюр 24 изготавливают из полимерного композиционного материала, например, стеклопластика формованием с помощью комплекта форм 53 и 54 (Фиг. 24).

В подобных комплектах форм изготавливают носик корневой коробчатой нервюры 17 и хвостик корневой коробчатой нервюры 18, корневой носовой желоб 19, корневой хвостовой желоб 20, носик концевой коробчатой нервюры 21, хвостик концевой коробчатой нервюры 22. В аналогичных комплектах форм формуют носики плоских нервюр 39, хвостики плоских нервюр 40, заготовки которых изготавливают из листовых материалов, например, пенопласта или сотопласта, с последующей оклейкой их по контуру, несколькими слоями, например, стеклотканью, пропитанной, например, эпоксидным связующим.

Передний стрингер 25 изготавливают формованием из полимерного композиционного материала, например, стеклоуглепластика с помощью формы 47 (Фиг. 25). Задний стрингер 26 изготавливают формованием из полимерного композиционного материала, например, стеклоуглепластика с помощью формы 48.

Обтекатель передней кромки 32 изготавливают формованием из полимерного композиционного материала, например, стеклоуглепластика с помощью формы 49. Обтекатель задней кромки 33 изготавливают формованием из полимерного композиционного материала, например, стеклоуглепластика с помощью формы 50.

Верхнюю обшивку корневого обтекателя 29 и нижнюю обшивку корневого обтекателя 30 изготавливают формованием из полимерного композиционного материала, например, стеклопластика с помощью формы 51. Коробчатый концевой обтекатель 31 изготавливают формованием из полимерного композиционного материала, например, стеклопластика с помощью формы 52 (Фиг. 25).

Каждый из отформованных стрингеров и обтекателей проходит цикл механической обработки на оборудовании с числовым программным управлением для получения необходимых геометрических размеров, процедуры весового контроля и контроля на отсутствие внутренних дефектов.

Сборку любого из вариантов профилированного пера лопасти начинают со сборки лонжерона. Например, если на лонжерон приклеивают верхнюю половину бандажа 10, то потом на нее приклеивают верхнюю переходную часть 13 с заполнителем 83 (Фиг. 26 сеч. А-А). Соответственно, когда к верхней половине бандажа 10 приклеивают нижнюю половину бандажа 11, то на нее приклеивают нижнюю переходную часть 14 с заполнителем 84. Заполнитель 83 или 84 с небольшим припуском сначала приклеивают к бандажу или переходной части, затем припуск с заполнителя удаляют путем обработки фрезерованием.

К верхней переходной части 13 приклеивают верхний силовой пояс 15, а к нижней переходной части 14 приклеивают нижний силовой пояс 16. Между собой верхний и нижний силовые пояса склеивают и дополнительно закрепляют, например, болтами 12 и 85 (Фиг. 26 вид Б).

В том случае, когда на лонжерон приклеивают верхнюю часть бандажа 35 с заполнителем 76, то на нее приклеивают верхний силовой пояс 36. Соответственно, если на лонжерон приклеивают нижнюю часть бандажа 34 с заполнителем 77, то на нее приклеивают нижний силовой пояс 37. Между собой верхний и нижний силовые пояса склеивают и дополнительно закрепляют, например, болтами 38 и 39 (Фиг. 27).

Полностью склеенный лонжерон проходит процедуру проверки геометрических размеров, процедуры весового контроля и контроля на отсутствие внутренних дефектов.

Склеивают полимерные композитные элементы профилированного пера лопасти в следующей последовательности: сначала приклеивают носики и хвостики нервюр к силовым поясам, предварительно приклеенным к бандажу и лонжерону, затем к носикам и хвостикам нервюр приклеивают передние и задние стрингеры, далее к стрингерам приклеивают и дополнительно закрепляют механическим крепежом профилированные решетчатые панели, через окна которых ведут визуальный контроль склейки, затем к решетчатым панелям и стрингерам приклеивают обшивки и обтекатели.

К лонжерону с верхним силовым поясом 15 и нижним силовым поясом 16 приклеивают носики регулярных коробчатых нервюр 23, хвостики регулярных коробчатых нервюр 24, носик корневой коробчатой нервюры 17, хвостик корневой коробчатой нервюры 18, корневой носовой желоб 19, корневой хвостовой желоб 20, носик концевой коробчатой нервюры 21, хвостик концевой коробчатой нервюры 22 (Фиг. 28). После этого приклеивают передний стрингер 25 и задний стрингер 26. Для контроля склейки подобного набора профильных элементов используют верхнюю полуформу 45, в которую устанавливают верхнюю обшивку 27 на технологических вкладышах 66 и 67.

Когда лонжерон склеивают с верхним силовым поясом 36 и нижним силовым поясом 37 (Фиг. 29 а), то к ним приклеивают хвостики плоских нервюр 40 и носики плоских нервюр 41. Затем к носикам плоских нервюр 41 приклеивают передний стрингер 25, а к хвостикам плоских нервюр 40 приклеивают задний стрингер 26.

Сборку лопасти ведут в верхней полуформе 45, в которой сохраняют на своих местах технологические вкладыши 66 и 67. На них укладывают отформованную верхнюю обшивку 27. На обшивку 27 укладывают верхнюю профилированную решетчатую панель 42.

К верхней профилированной решетчатой панели 42 приклеивают верхний силовой пояс 36, верхние кромки носиков плоских нервюр 39, верхние кромки хвостиков плоских нервюр 40, верхнюю сторону стрингера передней кромки 25, верхнюю сторону стрингера задней кромки 26.

После отверждения клея проводят операции контроля склейки данной конструкции. После чего наносят клей на нижний силовой пояс 37, нижние кромки хвостиков плоских нервюр 40, нижние кромки носиков плоских нервюр 41, нижнюю сторону переднего стрингера 25, нижнюю сторону заднего стрингера 26. На этот клей приклеивают нижнюю профилированную решетчатую панель 43 (Фиг. 29 б). Через отверстия в нижней профилированной решетчатой панели 43 ведут визуальный контроль склейки всей данной конструкции (Фиг. 30).

Подобным способом склеенную часть конструкции профилированного пера лопасти проверяют на достижение необходимых геометрических размеров, веса и на отсутствие внутренних дефектов.

Окончательную сборку профилированного пера лопасти ведут в полуформах 45 и 46, из которых извлекают все технологические вкладыши (Фиг. 31). К склеенным частям конструкции профилированного пера лопасти приклеивают: верхнюю обшивку 27, нижнюю обшивку 28. Затем к обшивкам приклеивают: обтекатель передней кромки 32 и обтекатель задней кромки 33, верхнюю обшивку корневого обтекателя 29, нижнюю обшивку корневого обтекателя 30, концевой обтекатель 31. После склейки профилированного пера лопасти места стыковок обтекателей с обшивками дополнительно усиливают винтами.

Полностью собранную лопасть обклеивают несколькими слоями стеклоткани, пропитанной, например, эпоксидным клеем, а затем шпаклюют и окрашивают.

Представленные различные варианты конструкций и способ изготовления лопастей позволяют обеспечивать возможность изготовления необходимого количества лопастей устойчивых по размерам и весу к изменению влажности воздушного потока. Лопастей, внутри которых размещен трубчатый лонжерон, благодаря которому лопасти можно установить и надежно закрепить на соответствующий мах вентилятора или ветрогенератора. При этом лопасти получают возможность поворачиваться на требуемый угол относительно оси маха для вентиляторов аэродинамических труб или ветрогенераторов.

Предлагаемым способом изготовлены макеты лопастей, у которых элементы каркаса пера лопасти выполнены из полимерных композиционных материалов. Благодаря отсутствию в конструкции лонжерона отверстий под заклепки и использованию комбинированного клеевого и винтового соединения лопасти получились с повышенным ресурсом работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА | 2014 |

|

RU2578832C2 |

| КРЫЛО САМОЛЕТА | 2014 |

|

RU2557638C1 |

| КОМПОЗИТНЫЙ ЗАКРЫЛОК КРЫЛА САМОЛЕТА | 2024 |

|

RU2839790C1 |

| КРЫЛО ШИРОКОФЮЗЕЛЯЖНОГО ДАЛЬНЕМАГИСТРАЛЬНОГО САМОЛЕТА | 2024 |

|

RU2838859C1 |

| Дренированная лопасть аэродинамической модели воздушного винта и способ ее изготовления | 2023 |

|

RU2824089C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2537753C1 |

| КОМПОЗИТНЫЙ РУЛЬ НАПРАВЛЕНИЯ САМОЛЕТА | 2024 |

|

RU2840550C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| ЗАКОНЦОВКА КРЫЛА САМОЛЕТА | 2024 |

|

RU2838694C1 |

| УНИВЕРСАЛЬНАЯ УПРУГОПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454646C1 |

Изобретение относится к конструкциям лопастей, предназначенных для работы в многолопастных вентиляторах аэродинамических труб или ветрогенераторов. Лопасть представляет собой сборную конструкцию в виде профилированного пера, которое устанавливается на мах втулки вентилятора или ветрогенератора. Силовым элементом профилированного пера лопасти является лонжерон, выполненный в виде сборной конической трубы, корневая часть которого прикреплена к маху втулки вентилятора или ветрогенератора. Лонжерон профилированного пера лопасти обеспечивает необходимый угол атаки профилированного пера лопасти. Перо лопасти изготовлено из полимерных композиционных материалов. Лонжерон изготовлен из стали и полимерных композиционных материалов. Полимерные композиционные материалы, входящие в конструкцию лопасти, обеспечивают устойчивость геометрических размеров и постоянства веса лопасти, работающей в условиях влажного воздушного потока. Конструкция лопасти позволяет повысить ресурс работы. 2 н. и 18 з.п. ф-лы, 31 ил.

1. Лопасть, содержащая лонжерон и соединенное с ним профилированное перо, включающее верхнюю и нижнюю обшивку, отличающаяся тем, что лонжерон выполнен составным из как минимум корневой и концевой частей, при этом корневая часть выполнена в виде конической трубы, прикрепленной к маху втулки вентилятора или ветрогенератора, а профилированное перо содержит обтекатели передней и задней кромок, корневой обтекатель с верхней и нижней обшивками, концевой обтекатель, верхний и нижний силовые пояса.

2. Лопасть по п. 1, отличающаяся тем, что корневая часть лонжерона выполнена из металлического сплава, например высокопрочной стали, а концевая часть выполнена из полимерного композиционного материала, например стеклоуглепластика.

3. Лопасть по п. 1, отличающаяся тем, что корневая часть лонжерона со стороны соединения с махом имеет фланец, а с другой стороны - внутренний уступ, при этом концевая часть выполнена с внешним выступом, стыкуемым с внутренним уступом корневой части.

4. Лопасть по п. 1, отличающаяся тем, что соединение между корневой частью и концевой частью лонжерона выполнено неразъемным с помощью клея.

5. Лопасть по п. 1, отличающаяся тем, что в местах контакта корневой части лонжерона с махом установлен корневой вкладыш, а с противоположной стороны установлен концевой вкладыш.

6. Лопасть по п. 1, отличающаяся тем, что к наружной поверхности корневой части и концевой части лонжерона приклеен бандаж, состоящий из как минимум двух половин, выполненных из полимерного композиционного материала, например стеклопластика, охватывающий обе части лонжерона.

7. Лопасть по п. 1, отличающаяся тем, что на внешней стороне корневой части лонжерона выполнены круговая канавка и один или несколько рядов круговых буртиков, на которых имеются продольные прорези.

8. Лопасть по п. 6, отличающаяся тем, что верхний и нижний силовые пояса соединены между собой и поверхностью бандажа с помощью клеевого и болтового соединения.

9. Лопасть по п. 8, отличающаяся тем, что между поверхностями бандажа вклеен легкий заполнитель таким образом, что бандаж с заполнителем стыкуется с силовыми верхним и нижним поясами.

10. Лопасть по п. 1, отличающаяся тем, что дополнительно содержит носики и хвостики нервюр.

11. Лопасть по п. 8, отличающаяся тем, что к верхнему и нижнему силовым поясам прикреплены профилированные верхняя и нижняя решетчатые панели.

12. Лопасть по п. 10, отличающаяся тем, что носики и хвостики одной или более нервюр выполнены коробчатыми.

13. Лопасть по п. 10, отличающаяся тем, что дополнительно содержит передний и задний стрингеры, установленные, соответственно, на носиках и хвостиках нервюр.

14. Способ изготовления лопасти, заключающийся в том, что предварительно изготавливают все элементы лопасти с последующим креплением их между собой, отличающийся тем, что лонжерон изготавливают как минимум из двух частей, одну из которых - корневую из металлического сплава, а вторую - концевую из полимерного композиционного материала, соединяемых между собой клеем.

15. Способ по п. 14, отличающийся тем, что каждую отформованную деталь профилированного пера лопасти из полимерного композиционного материала подвергают обработке фрезерованием.

16. Способ по п. 15, отличающийся тем, что силовые пояса формуют с помощью предварительно отформованных и механически обработанных обшивок и профилированных решетчатых панелей.

17. Способ по п. 15, отличающийся тем, что формуют бандаж с помощью предварительно отформованных обшивок, профилированных решетчатых панелей и силовых поясов, уложенных в соответствующую технологическую оснастку.

18. Способ по п. 17, отличающийся тем, что бандаж формуют последовательно как минимум из двух частей, причем после формования и отверждения верхней части бандажа в ней проделывают продольные окна для пропускания через них специально раскроенной ткани, пропитанной полимерным связующим для последующего формования из этой ткани нижней части бандажа нужной формы и охватывания бандажом составного лонжерона лопасти с двух сторон.

19. Способ по п. 18, отличающийся тем, что заполнитель с небольшим припуском сначала приклеивают к бандажу или переходной части, затем припуск с заполнителя удаляют путем обработки фрезерованием.

20. Способ по п. 14, отличающийся тем, что склеивают полимерные композитные элементы профилированного пера лопасти в следующей последовательности: сначала приклеивают носики и хвостики нервюр к силовым поясам, предварительно приклеенным к бандажу и лонжерону, затем к носикам и хвостикам нервюр приклеивают носовые и хвостовые стрингеры, далее к стрингерам приклеивают и дополнительно закрепляют механическим крепежом профилированные решетчатые панели, через окна которых ведут визуальный контроль склейки, затем к решетчатым панелям и стрингерам приклеивают обшивки и обтекатели.

| КОМПОЗИЦИОННАЯ ЛОПАСТЬ ОСЕВОГО ВЕНТИЛЯТОРА | 1998 |

|

RU2145004C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444716C1 |

| US 5041182 A1, 20.08.1991 | |||

| КОМПОЗИЦИОННАЯ ЛОПАТКА КОМПРЕССОРА | 1992 |

|

RU2006591C1 |

Авторы

Даты

2019-05-21—Публикация

2018-08-07—Подача