Изобретение относится к дорожностроительным материалам и может быть использовано при приготовлении асфальтобетонных смесей, применяемых для устройства покрытий автомобильных дорог I-IV категорий в I-IV климатических зонах.

При приготовлении асфальтобетонных смесей широко применяется минеральный порошок, приготовленный в соответствии с ГОСТ 16557-78.

Основными недостатками известных минеральных порошков являются их значительная битумоемкость, пористость и набухание.

Асфальтобетонные смеси, приготовленные с их применением, часто имеют недостаточную теплостойкость и водостойкость, что в значительной степени сказывается на прочностных и эксплуатационных свойствах дорожных покрытий.

Известен минеральный порошок из карбонатных горных пород, активированный смесью, состоящей из госсиполовой смолы хлопкового гудрона) и битума в соотношении 1:1-3:1 (см. Порошок минеральный для асфальтобетонных смесей. Технические условия ГОСТ 16557-78 с.4, табл.3).

Минеральный порошок, активированный госсиполовой смолой имеет набухание в пределах 0,8-1,3%, пористость 26-29%, битумоемкость 46-49 г.

Применение такого минерального порошка позволяет получить асфальтобетон высокого качества при использовании минеральных заполнителей осадочных карбонатных и основных изверженных горных пород.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является минеральный порошок, обработанный активирующей смесью, состоящей из второго жирового гудрона и битума в соотношении 1:1 - 3:1.

Применение такой активирующей смеси позволяет применять в качестве сырья для получения минерального порошка щебень карбонатных (известняковых) пород с содержанием глинистых частиц до 7,5% (см. Порошок минеральный для асфальтобетонных смесей. Технические условия. ГОСТ 16557-78, с.3, табл.3).

Минеральный порошок, активированный с применением второго жирового гудрона в асфальтобетонной смеси, выполняя функции наполнителя, образует в смеси с битумом асфальтовое вяжущее, которое имеет недостаточное сцепление с кварцевым песком и щебнем кислых горных пород. Этот фактор обуславливает недостаточную водостойкость и теплостойкость асфальтобетона.

Кроме того, минеральный порошок, активированный с применением второго жирового гудрона и битума, имеет значительную битумоемкость, что увеличивает расход битума на приготовление асфальтобетона.

Задачами изобретения являются: снижение битумоемкости минерального порошка, повышение водостойкости асфальтобетона и его прочности при температуре +50oС и снижение расхода битума на приготовление асфальтобетонной смеси.

Это решается за счет того, что в минеральном порошке для асфальтобетонной смеси, состоящем из измельченной известняковой породы, активированном смесью битума и анионного поверхностно-активного вещества в количестве 1,5-2% от массы указанной известняковой породы, согласно изобретению активирующая смесь дополнительно содержит кубовый остаток дистилляции капролактама при следующем соотношении компонентов, мас.%: битум 77,0-88,5; анионное поверхностно-активное вещество 9-18; кубовый остаток дистилляции капролактама (КО ДК) 2,5-5,0.

В качестве анионного поверхностно-активного вещества в активирующей смеси могут быть использованы: второй жировой гудрон; синтетические жирные кислоты (СЖК); кубовый остаток синтетических жирных кислот (КО СЖК); госсиполовая смола (хлопковый гудрон).

Кубовый остаток дистилляции капролактама является отходом промышленного производства и представляет собой смесь, содержащую, мас.%: капролактам и его низкие олигомеры 20-80; натриевая соль аминокапроновой кислоты 80-20.

Кубовый остаток выводится из куба дистилляционной колонны в виде расплава (температура плавления 60-110oС).

Кубовый остаток дистилляции капролактама является поверхностно-активным веществом, которое повышает адгезионные свойства битума к каменным материалам всех видов горных пород.

Введение кубового остатка дистилляции капролактама в состав активирующей смеси минерального порошка позволяет в асфальтобетонной смеси получить асфальтовое вяжущее, которое имеет повышенные показатели сцепления с песком и щебнем.

Сопоставительный анализ с ближайшим аналогом позволяет сделать вывод о том, что предлагаемый минеральный порошок для асфальтобетонной смеси отличается введением в состав активирующей смеси нового компонента, а именно, кубового остатка дистилляции капролактама и новым соотношением компонентов, мас. %: битум 77-88,5; анионное поверхностно-активное вещество 9-18; кубовый остаток дистилляции капролактама 2,5-5.

В качестве анионного поверхностно-активного вещества в активирующей смеси могут быть использованы второй жировой гудрон, синтетические жирные кислоты (СЖК), кубовый остаток синтетических жирных кислот (КО СЖК), госсиполовая смола (хлопковый гудрон).

Следовательно, предлагаемое техническое решение соответствует критерию "новизна".

Известно техническое решение активации минерального материала асфальтобетона, состоящего из песка и известняковых отсевов, кубовым остатком дистилляции капролактама, описанное в авторском свидетельстве СССР N 1548172, кл. С 04 В 26/26, 07.03.90.

Получена плотная асфальтобетонная смесь с пределом прочности при 50oС 1,0-1,5 МПа и коэффициентом водостойкости при длительном водонасыщении 0,66-0,83. Расход битума составил 6,5-9,0%, ПАВ 0,4-0,8%.

По совокупным показателям грансостава, прочности при 50oС и длительной водостойкости смесь относится к III марке типа "В". Верхний предел расхода битума в этой смеси на 28% выше нормативного, предусмотренного ГОСТ 9128-84, приложение 1, с. 22 и на 30-80% расхода битума (по отношению к минеральной составляющей асфальтобетона), который может быть использован на приготовление асфальтобетона при применении предлагаемого технического решения при довольно низких показателях длительной водостойкости асфальтобетона (0,66-0,83 К дл.водостойкости).

Анализ известного технического решения позволяет сделать вывод о целесообразности его применения при приготовлении асфальтобетона только III марки с ограничением использования в климатических зонах РФ.

Активация щебня карбонатных пород смесью из битума и кубового остатка дистилляции капролактама (2-5,5%), с последующим измельчением, позволяет получить минеральный порошок, который не обладает гидрофобными свойствами, т. е. не соответствует требованиям ГОСТ 16557-78.

В то же время сочетание введения анионного компонента и кубового остатка дистилляции капролактама в состав активирующей смеси придает минеральному порошку свойства, которые проявляются в изобретении, а именно, снижение битумоемкости минерального порошка и повышение водостойкости и теплостойкости асфальтобетона, приготовленного с его применением, при снижении расхода битума на приготовление асфальтобетона и более широком (по климатическим зонам) использовании.

Таким образом, предлагаемое техническое решение придает минеральному порошку новые свойства, что позволяет сделать вывод о соответствии технического решения критерию "изобретательский уровень".

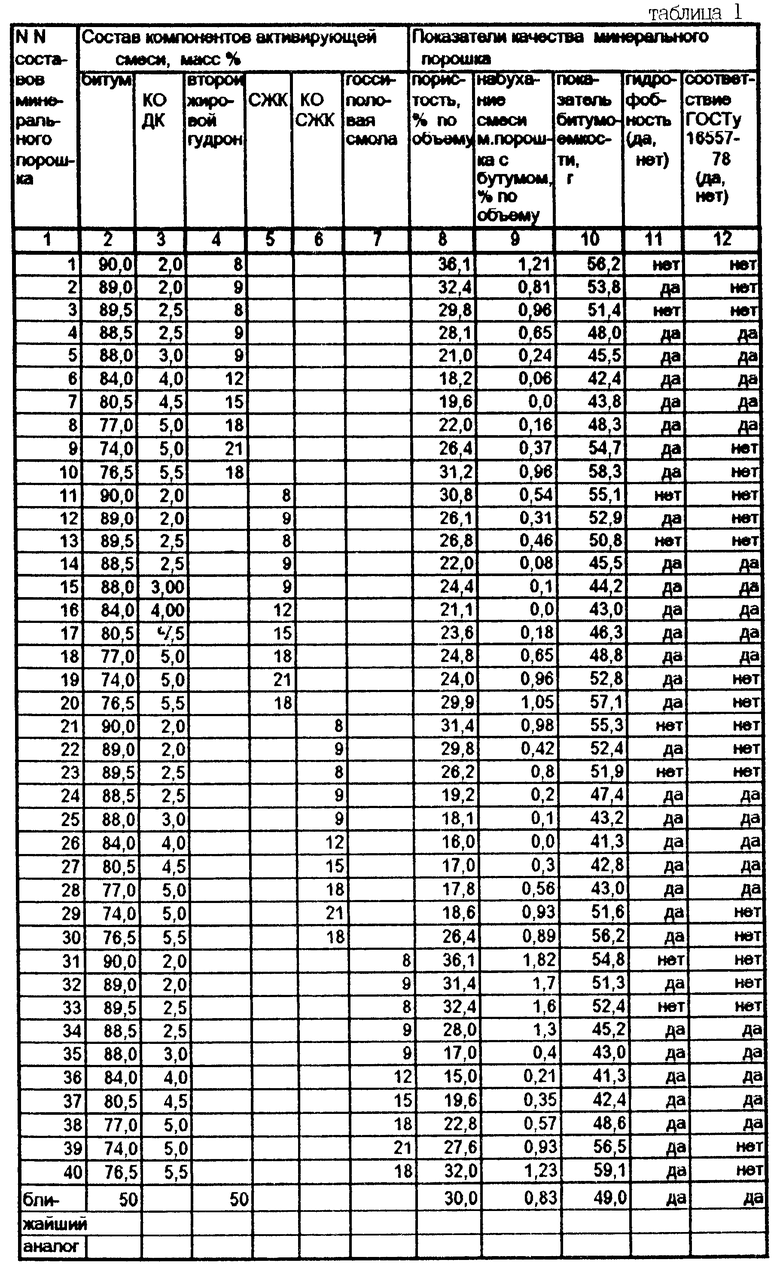

Для экспериментальной проверки заявляемых составов были приготовлены по 10 составов минерального порошка с использованием четырех видов анионных поверхностно-активных веществ: второй жировой гудрон; синтетические жирные кислоты (СЖК); кубовый остаток синтетических жирных кислот (КО СЖК); госсиполовая смола (хлопковый гудрон).

Доза битума в активирующей смеси изменялась в пределах от 74 до 90%, доза анионного поверхностно-активного вещества изменялась в пределах от 8 до 21%, а доза кубового остатка дистилляции капролактама изменялась в пределах от 2 до 5,5%.

В качестве минерального материала использован известняковый щебень фракции 5-20 мм прочностью 30-40 МПа Салтыковского карьера Менделеевского района Республики Татарстан.

Доза активирующей смеси составляла 1,5-2,0% от массы щебня.Обработка просушенного щебня активирующей смесью производилась при температуре 120-130oС, после чего производилось измельчение активированного щебня до требований ГОСТ 16567-78.

Измельчение активированного щебня производилось в двухсекционной шаровой мельнице типа СМ-14 производительностью 5-6 т/ч.

Испытания минерального порошка производились по ГОСТ 12784-78. Показатели качества минеральных порошков, полученных с применением активирующей смеси различного состава, приведены в табл. 1.

Анализ полученных данных качества минерального порошка из табл. 1 показывает, что минеральный порошок составов 1,3,11,13,21,23,31,33 при содержании в активирующей смеси 8% анионного поверхностно-активного вещества и 2-2,5% кубового остатка дистилляции капролактама не обладают гидрофобными свойствами и имеют битумоемкость в пределах 58,3-52,4 г, что выше требований ГОСТ 16557-78.

Увеличение дозы анионного поверхностно-активного вещества до 9% при дозе кубового остатка дистилляции капролактама в составе активирующей смеси 2% в составах 2,12,22,32, придает минеральному порошку гидрофобные свойства, но битумоемкость составляет 51,3-53,8 г, что выше требований ГОСТ 16557-78.

Увеличение дозы кубового остатка дистилляции капролактама до 2,5% при дозе анионного поверхностно-активного вещества 9% в составах 4,14,24,34, уменьшает битумоемкость минерального порошка до значений, соответствующих требованиям ГОСТ 16557-78 (45,2-48,0 г).

Увеличение доз кубового остатка дистилляции капролактама до 3 и 4% в составе активирующей смеси с увеличением дозы анионного поверхностно-активного вещества до 12% в составах минерального порошка 5,6,15,16,25,26,35,36 снижает показатель битумоемкости минерального порошка для минимальных значений 41,3-43,0 г или на 12,2-15,7% по сравнению с аналогом.

При дальнейшем увеличении кубового остатка дистилляции капролактама до 4,5 и 5% при увеличении анионного поверхностно-активного вещества до 15-18% в составе активирующей смеси в составах минерального порошка 7,8,17,18,27,28,37,38 приводит к увеличению показателя битумоемкости в пределах требований ГОСТ 16557-78.

При дальнейшем увеличении дозы анионного поверхностно-активного вещества в составе активирующей смеси до 21% или 5,5% кубового остатка дистилляции капролактама в составах минерального порошка 9,10,19,20,29,30,39,40 приводит к увеличению показателя битумоемкости минерального порошка до значений 51,6-59,1 г, что превышает требования ГОСТ 16557-78.

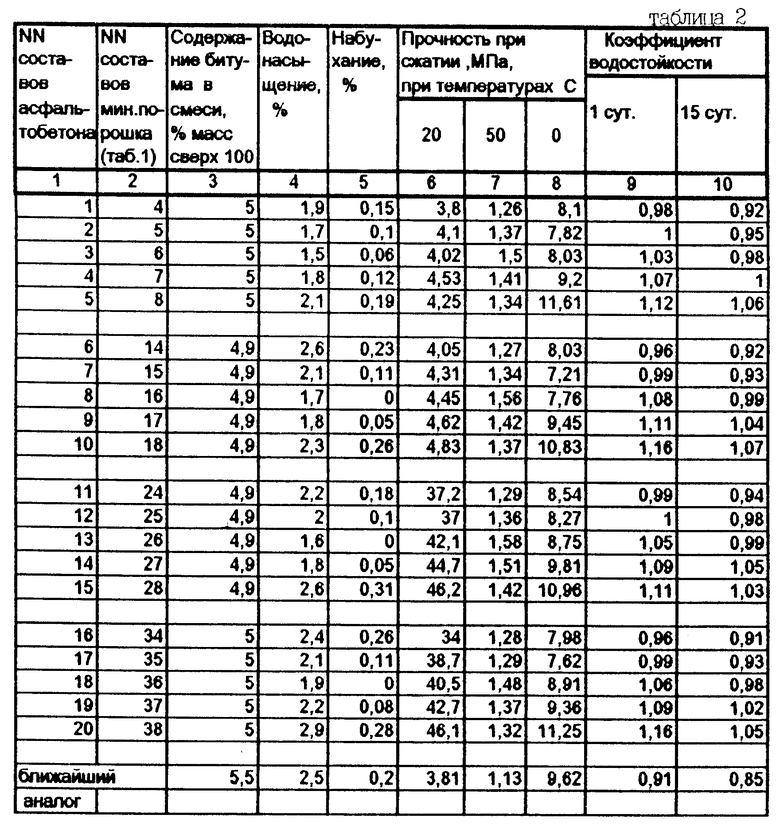

Для проверки свойств асфальтобетона, приготовленного с использованием минерального порошка по предлагаемому изобретению, приготавливался асфальтобетон I марки типа "Б" с содержанием гранитного щебня фракции 5-20 мм 45%, отсева дробления щебня фракции 0-5 мм гранитной породы 25%, песка камского с модулем крупности 1,7 25%, минерального порошка 5%. Содержание битума в смеси (сверх 100%) составляло 4,9 и 5,0%.

Битум АО "Санбит" г.Нижнекамск с пенетрацией 85.

Проверка качества асфальтобетона производилась с составами минерального порошка 4-8, 14-18, 24-28, 34-38 табл.1, соответствующими требованиям ГОСТ 16557-78.

Испытания проводились по ГОСТ 12801-84.

Показатели качества асфальтобетона, приготовленного с использованием заявляемого изобретением минерального порошка, приведены в табл.2.

Анализ данных табл. 2 показывает, что применение минерального порошка, приготовленного по предлагаемому изобретению, позволяет увеличить прочность асфальтобетона при температуре +50oС на 11-40%, повысить коэффициент водостойкости до значений 0,96-1,16, а коэффициент длительной водостойкости до значений 0,92-1,07. Экономия битума на приготовление асфальтобетонной смеси составляет 9-11%.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2570158C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2010 |

|

RU2439017C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2160238C1 |

| Активированный минеральный порошок для асфальтобетонных смесей и способ его получения | 2017 |

|

RU2671227C1 |

| АСФАЛЬТОВЯЖУЩЕЕ ВЕЩЕСТВО | 1996 |

|

RU2123987C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2256628C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2047578C1 |

| ТРАНСПОРТНОЕ СООРУЖЕНИЕ, КОНСТРУКТИВНАЯ ЧАСТЬ ЗДАНИЯ, ТРАНСПОРТНОГО СООРУЖЕНИЯ, СПОСОБ ИХ ВОЗВЕДЕНИЯ, РЕМОНТА И/ИЛИ РЕКОНСТРУКЦИИ И АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1993 |

|

RU2011727C1 |

Изобретение снижает битумоемкость минерального порошка, повышает прочность асфальтобетона, его водостойкость и снижает расход битума в асфальтобетон. Активирующая смесь для обработки минерального порошка содержит, мас.%: битум 77-88,5; анионное поверхностно-активное вещество 9-18; кубовый остаток дистилляции капролактама 2,5-5. 1 с. и 4 з.п.ф-лы, 2 табл.

Битум - 77 - 88,5

Анионное поверхностно-активное вещество - 9 - 18

Кубовый остаток дистилляции капролактама - 2,5 - 5

2. Минеральный порошок по п.1, отличающийся тем, что активирующая смесь в качестве анионного поверхностно-активного вещества содержит второй жировой гудрон.

Даты

1998-06-10—Публикация

1997-05-20—Подача