Изобретение относится к дорожному строительству, а именно к составу активированного минерального порошка, и может быть использовано при приготовлении асфальтобетонной смеси.

Минеральный порошок является одной из необходимых составляющих асфальтобетона. Минеральный порошок в асфальтобетоне заполняет пустоты песчано-щебеночного каркаса, повышает плотность минерального остова, а также превращает нефтяной битум в прочное асфальтовое вяжущее вещество. Минеральный порошок добавляет асфальтобетону необходимую эластичность, повышая его прочность и износостойкость, увеличивает способность к различным деформациям (упругим и пластическим), что служит существенному улучшению качества дорожного покрытия, продлевает срок его службы и дает значительную экономию при эксплуатации.

Минеральный порошок представляет собой продукт тонкого помола (70% частиц - меньше 71 мкм) известняков, доломитов и некоторых других материалов. Требования к качеству минеральных порошков для асфальтобетона регламентируются ГОСТом Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей».

Одним из способов улучшения свойств минеральных порошка является его физико-химическая активация, путем обработки порошка небольшим количеством активирующей смеси.

Известен активированный минеральный порошок (патенты RU 2112759, С04В 26/26, 1998; 2160238, С04В 26/26, 2000), содержащий минеральный порошок и активирующую смесь из анионных поверхностно-активных веществ (АПВА) и битума, причем в качестве АПВА используются жировой гудрон, синтетические жирные кислоты, их кубовый остаток, госсиполовая смола. Активирующая смесь дополнительно может содержать кубовый остаток дистилляции капролакта, а вместо битума использоваться битумно-каучуковое вяжущее.

Приготовление активированного минерального порошка проводили следующим образом: щебень сушили в сушильном барабане и подавали в смеситель, куда одновременно подавали битум и активирующую смесь. Далее активированный щебень подавали в накопительный бункер, где он остывал, и направляли в шаровую мельницу, где его измельчали в порошок, готовый к употреблению при изготовлении асфальтобетона.

Недостатками порошков являются значительные затраты при их приготовлении и подверженность процессам окислительного старения, что сказывается на снижении его долговечности при эксплуатации, и избыточное водонасыщение минерального порошка в составе асфальтобетона при длительной эксплуатации.

Известен состав активированного минерального порошка для асфальтобетонной смеси (патент RU 2515277, С04В 26/26. 2012), содержащий в качестве минерального компонента измельченную карбоновую породу, в качестве ПВА продукт переработки соапстока кислотно-катализируемым гидролизом с кислотным числом от 100 до 140 единиц (0,7-1,8%) и тяжелый вакуумный гудрон в качестве гидрофобизатора. Данный порошок готовят по обычной технологии. Одним из недостатков данного порошка является необходимость использования стабилизирующих добавок при производстве асфальтобетона.

Известен активированный минеральный порошок для асфальтобетонных смесей (патент RU 2570158, C04в 26/26.2014), содержащий порошок из известняковой породы и активирующая смесь (ПАВ и каучуковое вяжущее). В качестве ПАВ используют соапсток производства растительных масел (0,5-1,0%) и в качестве каучукового вяжущего - кубовый остаток перегонки бутадиена при производстве синтетического каучука. Известняковую породу (щебень) измельчают в шаровой двухкамерной мельнице. Полученный минеральный порошок соответствует ГОСТ З 52129-2003. В него путем смешивания вводят активирующую смесь. Применение в составе активирующей смеси соапстока производства растительных масел позволяет заменить применяемые дорогостоящие реагенты активаторы (олеиновая кислота) на отходы производства и обеспечить новые технологические эффекты (показатели по прочности асфальтобетона и увеличение гидрофобности поверхности измельченного минерального порошка). Однако в тонкой пленке активатора возникают окислительные процессы, что сказывается на снижении его долговечности при эксплуатации.

Известен состав активированного армированного минерального порошка и способ его получения (патент RU 2568620, С04В 26/26,2014). Данный порошок содержит однородную смесь из измельченных минерального компонента в виде карбонатной породы, преимущественно кубовидной формы, армирующей добавки и гидрофобизатора (0,1-5,0%) в виде жирной кислоты с температурой плавления не более 85°С, равномерно распределенного по поверхности минерального компонента и армирующей добавки.

Способ получения данного порошка, характеризуется тем, что карбонатную породу (щебень), гидрофобизатор (жидкий или порошкообразный) и армирующую добавку совместно измельчают в центробежной мельнице при температуре 60-90°С и одновременно перемешивают до равномерного распределения по поверхности минерального компонента гидрофобизатора.

Использование порошкообразных или жидких жирных кислот (0,1-5,) мас. %) придает порошку полную гидрофобность и он не слеживается при длительном хранении, а при использовании порошка при изготовлении асфальтобетона приводит к снижению расхода битума. Использование жирных кислот приводит к подверженности процессам окислительного старения, что сказывается на снижении его долговечности при эксплуатации.

С одной стороны задача изобретения улучшить эксплуатационный характеристики и физико-механические свойства асфальтобетона, полученного с применением активированного минерального порошка. С другой стороны, удорожание произведенного асфальтобетона из-за добавления активаторов должно быть меньше удешевления за счет экономии самого дорогостоящего компонента - битума.

Технический результат: снижение битумоемкости асфальтобетонной смеси, увеличение предела прочности и снижение окислительных процессы в тонкой пленке активатора.

Технический результат достигается тем, что в способе получения активированного минерального порошок для асфальтобетонной смеси путем совместного измельчения минерального компонента в виде карбонатной породы и гидрофобизатора с одновременным перемешиванием, до равномерного распределения гидрофобизатора по поверхности минерального компонента, согласно изобретению, предварительно готовят гидрофобизатор путем добавления Агидол-1 в смесь жирных кислот соапстоков светлых растительных масел и саломасов при температуре 70-80°C при постоянном перемешивании из расчета 0,01% от массы жирных кислот, используют центробежно-ударный способ сухого измельчения с получением угловатых зерен с высокой шероховатостью поверхности, и осуществляют динамическую классификацию готового продукта с получением требуемого модуля крупности зерна при следующем соотношении компонентов, мас. %:

Заявленный активированный минеральный порошок для асфальтобетонной смеси, содержащий однородную смесь из измельченных минерального компонента в виде карбонатной породы и гидрофобизатора, равномерно распределенного по поверхности минерального компонента и включающего смесь жирных кислот соапстоков светлых растительных масел и саломасов с кислотным числом не менее 180 мг КОН/г и антиокислитель жирных кислот «Агидол-1 технический» из расчета 0,01% от массы жирных кислот, при следующем соотношении компонентов, мас. %:

характеризуется тем, что он получен способом по п. 1.

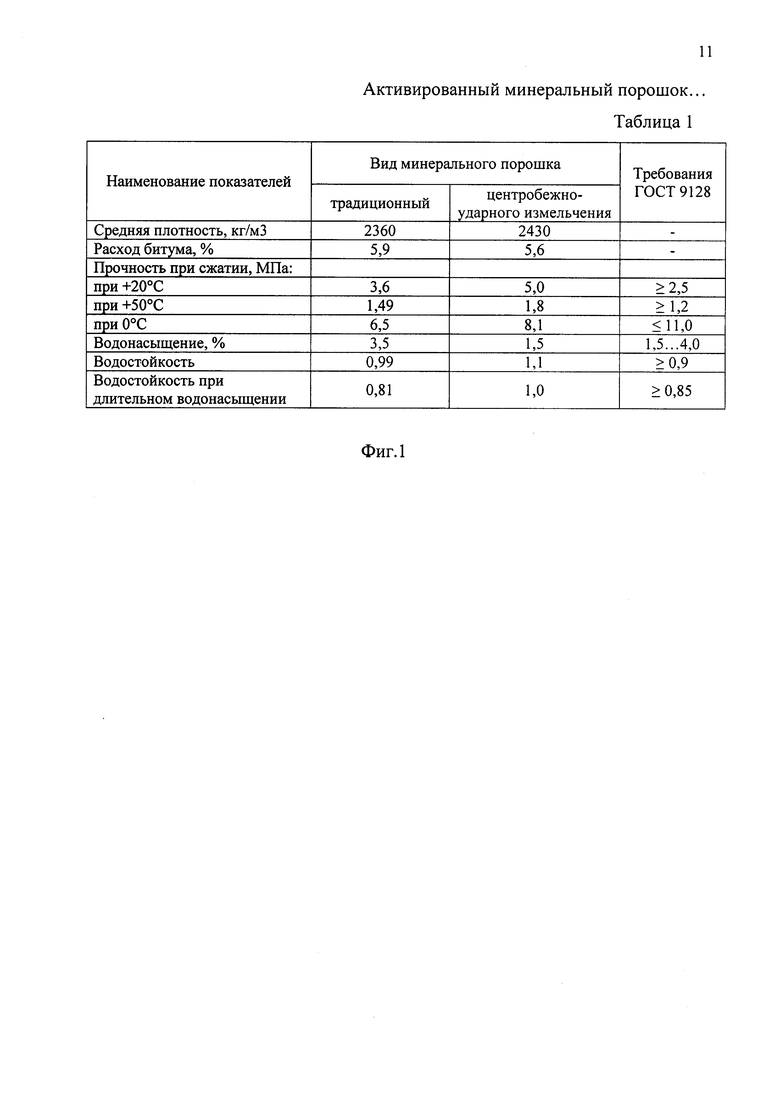

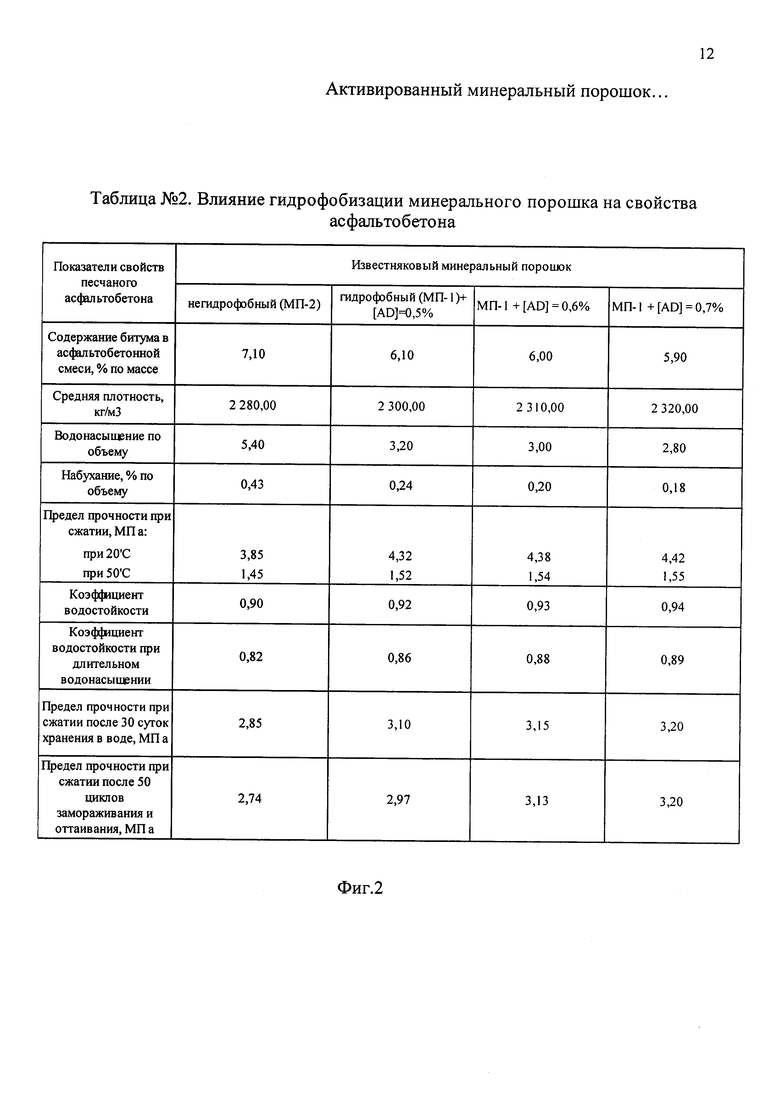

На фиг. приведены показатели влияния технологии измельчения минерального порошка на свойства асфальтобетонной смеси (тип Б, марка I); на фиг. показано влияние гидрофобизации минерального порошка на свойства асфальтобетона.

Активированный минеральный порошок производится с применением перспективной технологии разлома частиц карбонатных пород методом раскола об отбойные плиты центробежной мельницы с одновременным нанесением на свежеразломанные частицы минерального порошка в момент их наибольшей химической активности (максимальной способности к адгезии со сторонним веществом) эффективных активирующих веществ, смесь жирных кислот соапстоков светлых растительных масел и саломасов с кислотным числом не менее 180 мг КОН/г и антиокислителя жирных кислот «Агидол-1 технический», способствующих в дальнейшем существенному улучшению физико-технологических показателей производимых с применением активированного таким образом минерального порошка асфальтобетонных смесей. Основу данной жиро-кислотной смеси составляют пальметиновая, линолевая, олеиновая и стеариновая кислоты (массовая доля кислот в безводном продукте 98,43%, кислотное число 190 мг КОН/г), производства ОАО «Евдаковский масложировой комбинат».

Используется присадка антиокислительная 4-метил-2,6-дитретичный-бутилфенол с температурой плавления не ниже 70,1°C (Агидол-1 технический) производства ОАО «Стерлитамакский Нефтехимический завод». Агидол-1 добавляется в жирные кислоты при температуре 70-80°C при постоянном перемешивании из расчета 0,01% от массы жирных кислот.

Активирующая добавка (гидрофобизатор) обволакивает каждую частицу минерального порошка тонкой пленкой, порядка 15 нанометров. Между активирующей добавкой и свежеобразованной минеральной поверхностью возникают прочные связи. В результате минеральная гидрофильная поверхность превращается в гидрофобную, а адгезия ее к битуму улучшается.

Центробежно-ударный способ сухого измельчения и динамический способ классификации готового продукта обеспечивают:

- размол сырья по естественным природным микротрещинам при 100% отсутствии зерен лощадной формы в готовой продукции;

- получение частиц одинаковой формы с высокой степенью дефектности (шероховатость и угловатость зерен);

- получение требуемого модуля крупности зерна за счет системы динамической классификации готового продукта;

Угловатые зерна с высокой шероховатостью поверхности находятся во взаимном зацеплении и прочнее связываются с битумом, что способствует повышению физико-механических характеристик асфальтобетона (Фиг. 1, табл. №1).

У большей части производителей гидрофобные свойства мирерального порошка исчезают уже через несколько недель. Причиной этого является естественный процесс окисления поверхности минерального порошка кислородом воздуха, что приводит к образованию новых классов органических соединений, таких как: кетоны, альдегиды, эпоксиды, гликоли. Наличие данных соединений приводит к потере гидрофобных свойств минерального порошка. Решает данную проблему введение в активирующую добавку антиоксиданта Агидол. Применение данной технологии позволяет сохранить у активированного минерального порошка гидрофобный эффект в течение 12 месяцев, с момента его производства.

Лабораторные испытания проводились на 4-х видах минерального порошка, произведенного на оборудовании ООО «ВЗМП»:

- неактивированного минерального порошка,

- активированного минерального порошка с содержанием 0,5% активирующей добавки, состоящей из жирных кислот с к.ч. - 185 г КОН и «Агидола-1»;

- активированного минерального порошка с содержанием 0,6% активирующей добавки, жирных кислот с к.ч. - 185 г КОН и «Агидола-1»;

- активированного минерального порошка с содержанием 0,7%

- активирующей добавки, жирных кислот с к.ч.- 185 г КОН и «Агидола-1».

Все виды порошка были изготовлены из отсева известнякового сырья Голиковского карьера.

Сравнительная характеристика указанных выше видов минерального порошка в составе песчаного асфальтбетона (тип Г марка П), приведена в таблице №2 (фиг. 2).

Как следует из таблицы 2, активация минерального порошка:

- Снижает битумоемкость асфальтобетонной смеси, что снижает себестоимость продукции;

- Снижает набухание, что улучшает эксплуатационные характеристики асфальтобетона;

- увеличивает предел прочности, что увеличивает срок эксплуатации дорожного полотна

Пример получения активированного минерального порошка.

Исходный материал погрузчиком загружается в приемный бункер с колосниковой решеткой. Из бункеров известняк поступает на конвейер, посредством которого транспортируется на грохот. После грохота материал поступает на конвейер, оборудованный магнитным сепаратором и весами и далее - в сушильный барабан. В барабане производится сушка материала до влажности не менее 0,4%. После прохождения сушильного барабана материал выгружается в шнек. Теплоноситель, проходя через барабан, уносит мелкие частицы (менее 160 мкм). Для очистки пылевоздушной смеси после барабана предусмотрен циклон-осадитель. Пыль после циклона поступает в шнек. Очищенный воздух после циклона выбрасывается в атмосферу, коэффициент очистки 99,8%. Материал после объединяющего пыль циклона и материал барабана шнека поступает на транспортирующий шнек. Далее материал направляется в элеватор и распределительный бункер с двумя отделениями. Из каждого отделения бункера ленточным питателем материал дозируется в измельчительный комплекс и туда же подается активирующая добавка (жирные кислоты смешенные с агидолом при температуре 65 градусов из расчета 0,01% агидола от массы жирных кислот). Тонкость помола готового продукта оперативно регулируется классификатором, углом наклона лопаток классификатора и скоростью движения воздушного потока. Материал после мельницы осаждается в циклонах. Воздух после циклонов проходит дополнительную степень очистки в рукавном фильтре. Пыль, осевшая в рукавном фильтре, транспортируется шнеком к материалу, осевшему в циклонах и направляется в силоса готовой продукции. Система аэрации бункеров продувки рукавных фильтров и пневмотранспорта готового продукта на склад обеспечивается централизованной компрессорной станцией. Готовый продукт (минеральный порошок) выгружается из бункера, находящегося под циклонами, в пневмокамерный насос, и далее по трубопроводу транспортируется в силосный склад готовой продукции емкостью 1200 тонн. Склад готовой продукции в мешках МКР предусматривает размещение 10000 тонн.

Производственная линия характеризуется чрезвычайно высокой степенью автоматизации. Работой измельчительного комплекса управляет центральный процессор, оператор лишь задает машине исходные параметры, а вмешивается в технологический процесс только в случае необходимости. Компьютеры и созданное специальное программное обеспечение контролируют толщину нанооболочки, модуль крупности, влажность конечного продукта, причем с возможностью адаптации по входному сырью. Это означает, что независимо от характеристик измельчаемой породы, управляющий процессор автоматически изменяет параметры технологического процесса для обеспечения ГОСТовских или заданных Заказчиком параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Минеральный порошок для асфальтобетонной смеси (варианты) | 2019 |

|

RU2715403C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АКТИВИРОВАННОГО АРМИРОВАННОГО МИНЕРАЛЬНОГО ПОРОШКА | 2014 |

|

RU2568620C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2570158C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2256628C1 |

| Нефтяной кокс для асфальтобетонной смеси | 2020 |

|

RU2754902C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬБЕТОННОЙ СМЕСИ | 1997 |

|

RU2112759C1 |

| КАТИОНАКТИВНАЯ АДГЕЗИОННАЯ ПРИСАДКА К БИТУМАМ | 2000 |

|

RU2185401C2 |

| Активированный минеральный порошокдля АСфАльТО-бЕТОННОй СМЕСи | 1979 |

|

SU833731A1 |

| Способ приготовления минерального порошка | 2017 |

|

RU2662829C1 |

Изобретение относится к области производства дорожно-строительных материалов и может быть использовано в дорожном строительстве для обустройства качественных покрытий автомобильных дорог. В способе получения активированного минерального порошка для асфальтобетонной смеси путем совместного измельчения минерального компонента в виде карбонатной породы и гидрофобизатора с одновременным перемешиванием, до равномерного распределения гидрофобизатора по поверхности минерального компонента, предварительно готовят гидрофобизатор путем добавления Агидол-1 в смесь жирных кислот соапстоков светлых растительных масел и саломасов при температуре 70-80°C при постоянном перемешивании из расчета 0,01% от массы жирных кислот, используют центробежно-ударный способ сухого измельчения с получением угловатых зерен с высокой шероховатостью поверхности и осуществляют динамическую классификацию готового продукта с получением требуемого модуля крупности зерна при следующем соотношении компонентов, мас. %: гидрофобизатор - 0,5-0,7, минеральный компонент - остальное. Активированный минеральный порошок для асфальтобетонной смеси, содержащий однородную смесь из измельченных минерального компонента в виде карбонатной породы и гидрофобизатора, равномерно распределенного по поверхности минерального компонента и включающего смесь жирных кислот соапстоков светлых растительных масел и саломасов с кислотным числом не менее 180 мг КОН/г и антиокислитель жирных кислот «Агидол-1 технический» из расчета 0,01% от массы жирных кислот, полученный указанным выше способом. Технический результат - снижение битумоемкости, повышение прочности и снижение окислительных процессов. 2 н.п. ф-лы, 1 пр., 2 ил.

1. Способ получения активированного минерального порошка для асфальтобетонной смеси путем совместного измельчения минерального компонента в виде карбонатной породы и гидрофобизатора с одновременным перемешиванием, до равномерного распределения гидрофобизатора по поверхности минерального компонента, отличающийся тем, что предварительно готовят гидрофобизатор путем добавления Агидол-1 в смесь жирных кислот соапстоков светлых растительных масел и саломасов при температуре 70-80°C при постоянном перемешивании из расчета 0,01% от массы жирных кислот, используют центробежно-ударный способ сухого измельчения с получением угловатых зерен с высокой шероховатостью поверхности и осуществляют динамическую классификацию готового продукта с получением требуемого модуля крупности зерна при следующем соотношении компонентов, мас. %:

2. Активированный минеральный порошок для асфальтобетонной смеси, содержащий однородную смесь из измельченных минерального компонента в виде карбонатной породы и гидрофобизатора, равномерно распределенного по поверхности минерального компонента и включающего смесь жирных кислот соапстоков светлых растительных масел и саломасов с кислотным числом не менее 180 мг КОН/г и антиокислитель жирных кислот «Агидол-1 технический» из расчета 0,01% от массы жирных кислот, при следующем соотношении компонентов, мас. %:

характеризующийся тем, что он получен способом по п. 1.

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АКТИВИРОВАННОГО АРМИРОВАННОГО МИНЕРАЛЬНОГО ПОРОШКА | 2014 |

|

RU2568620C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2570158C1 |

| МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2012 |

|

RU2515277C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2160238C1 |

| RU 2006136349 A, 20.08.2008 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2018-10-30—Публикация

2017-08-04—Подача