Изобретение относится к области бурения нефтяных и газовых скважин гидравлическими забойными двигателями, а именно к редукторным турбобурам.

Известны редукторные турбобуры, предназначенные для снижения частоты вращения вала турбины и повышения вращающего момента.

К настоящему моменту известны два направления проектирования редукторных турбобуров.

Первое, редукторный турбобур М.А. Капетошникова (П.П. Шумилов "Турбинное бурение нефтяных скважин" М.: Недра, 1968, ст. 173) содержал одну-пять единичных ступеней турбин, планетарный редуктор с внешним контуром зацепления, установленный между турбиной и осевой опорой. Планетарный редуктор размещался в маслонаполненной камере, защищенной уплотнительным узлом.

Основными недостатками данного редукторного турбобура являются отсутствие средств для выравнивания давления внутри маслонаполненной камеры и окружающей средой, низкая стойкость уплотнительных узлов, очень высокие скорости жидкости по рабочим органам турбин.

Долговечность турбины и редуктора не превышала 10 часов.

Второе направление связано с использованием многоступенчатой турбины, в которой число единичных ступеней более 40, что позволило устранить основной недостаток, присущий первому направлению, и снизить скорость жидкости до значений 5-8 м/с, когда имеет место небольшой износ лопаточного аппарата.

Типичным представителем второго направления являются редукторные турбобуры типа ТРМ и РШ (N. Derkach "Applications of downhill motors in ultradeep drilling" Publications of VI International Symposium of the continental crust through drilling. Paris, April, 1992, pp. 201-210).

Он содержит многоступенчатую турбину, верхний шпиндель, воспринимающий гидравлическую нагрузку от турбины, редукторную вставку и нижний шпиндель, передающий осевую нагрузку на долото. Редуктор установлен в маслонаполненной камере и снабжен уплотнительными узлами.

Основные недостатки данного редукторного турбобура.

Слишком великое отношение длины турбобура к его диаметральному габариту, что способствует продольному изгибу вала. Укажем, что технология изготовления многоступенчатых турбобуров оставляет желать лучшего. Радиальные биения валов достигают 1,8 мм. Не случайны и величины радиальных зазоров, в единичной ступени достигающие 2 мм на диаметр. Отмеченные радиальные зазоры необходимы для того, чтобы обеспечивалось вращение вала турбобура, но даже этих величин иногда бывает недостаточно. Говорить же о какой-либо динамической балансировке машины вообще не приходится. Естественно, что столь огромные радиальные зазоры вызывают дополнительные динамические нагрузки на верхний уплотнительный узел редуктора, и поэтому стойкость данного элемента находится на весьма низком уровне.

Таким образом, недостаточно надежная защита масленой ванны со стороны быстроходного вала редуктора приводит к проникновению абразивного бурового раствора и выходу из строя зубчатого зацепления и подшипников.

Использование схемы редуктора с внешним контуром зацепления. Редуцирование частоты вращения с применением внешнего зацепления, во-первых, вызывает трудности при использовании его в меньших диаметральных размерах. Во-вторых, подшипниковые узлы известного редуктора с внешним контуром зацепления не обеспечивают необходимый моторесурс машины. Согласно расчету, долговечность подшипника, обеспечивающего вращение сателлитов в ТРМ-195, составляет 607 часов. Фактическая стойкость узла значительно ниже, по промысловым данным ПО "Нижневартовскнефтегаз" она составляет 65 часов. Относительно выбора схемы редуктора необходимо указать, что применение сателлитов существенным образом снижает прочность характеристики узла.

Недостаточно надежная защита опоры шпинделя и самого редуктора от осевых и крутильных колебаний со стороны породоразрушающего инструмента. Уровень динамических нагрузок от долота настолько велик, что срок работы шпинделя и последующих узлов, расположенных выше, не превышает моторесурса турбинной секции.

Со стороны турбины редуктор также не имеет никакой защиты от крутильных и осевых колебаний. Применение редуктора с небольшими передаточными числами, порядка 3,62, требует реализации достаточно больших вращающих моментов на быстроходном валу редуктора. Возникающие при движении турбины пики вращающих моментов негативно отражаются на работе планетарной передачи.

Анализ условий работы гидравлических забойных двигателей и направлений их проектирования показывает, что существующие машины разрабатываются только с позиции обеспечения рекомендуемой частоты вращения долота, и из рассмотрения полностью исключены вопросы технологии бурового процесса, в первую очередь, это относится к промывочной жидкости. Отмеченный недостаток относится также к винтовым забойным двигателям и турбобурам.

В силу отмеченных недостатков разрабатываемые сейчас направления по редукторным турбобурам не имеют перспективы в вопросе оптимизации системы геология-технология-привод-долото. Другими словами, привод должен проектироваться под технологию бурового процесса и требуемую механическую мощность исполнительного механизма долота.

Наиболее близким техническим решением является редукторный турбобур согласно патенту РФ N 2112856, E 21 В 4/02 от 30.10.1998 г.

Редукторный турбобур, содержащий корпус, турбину и осевую опору, установленные на турбинном валу, редуктор с планетарной передачей, выходной тихоходный вал редуктора, связанный через зубчатую муфту с торсионным валом, уплотнительный узел и шпиндель.

Недостатками известного турбобура являются:

- использование многоступенчатой турбины с числом единичных ступеней более 40,

- отсутствие защиты от перегрузок со стороны турбинного вала,

- применение планетарных передач с внешним контуром зацепления.

Также к недостаткам редукторного турбобура следует отнести недостаточно надежную защиту опоры шпинделя и самого редуктора от осевых колебаний со стороны породоразрушающего инструмента. Уровень динамических осевых нагрузок от долота настолько велик, что срок работы шпинделя и узлов, расположенных выше, не превышает моторесурса турбины.

Редуцирование частоты вращения долота является основной задачей турбинного способа бурения. Необходимо указать на наличие противоречия в процессе работы между долотом и турбобуром. С одной стороны, проектировщики не могут создать шарошечный породоразрушающий инструмент для высоких частот вращения, а разработчики многоступенчатых турбобуров не в состоянии решить задачу по снижению частоты вращения вала турбобура. Указанное противоречие устраняется, главным образом, за счет применения механизмов, обеспечивающих преобразование частоты вращения - это винтовые двигатели и сочетание винтового двигателя с турбобуром, а также редукторные турбобуры. Обеспечение оптимального режима бурения: частоты вращения и осевой нагрузки способствует росту основных технико-экономических показателей бурения и, в первую очередь, механической скорости проходки и проходки на долото.

Эффективность применения редукторного турбобура становится очевидной, когда гармонично согласованы оптимальные режимные параметры отработки долота с выходной характеристикой двигателя и технологией бурового процесса.

Задача, на решение которой направлено изобретение, заключается в повышении долговечности и надежности работы основных деталей и узлов редукторного турбобура, а также на согласование выходной характеристики двигателя с технологией бурового процесса.

Поставленная задача достигается тем, что турбина турбобура содержит от 10 до 39 единичных ступеней левого вращения, осевая опора турбобура расположена над турбиной в маслонаполненной камере, нижний конец турбинного вала соединен с магнитной муфтой, обеспечивающей передачу мощности на входной быстроходный вал редуктора, включающего в себя планетарную передачу с внутренним контуром зацепления, при этом на торсионном валу размещен уплотнительный узел, а торсионный вал через зубчатые муфты соединен с выходным валом редуктора и валом шпинделя и обеспечивает возможность гашения крутильных и продольных колебаний.

Турбина турбобура, содержащая от 10 до 39 единичных ступеней левого вращения, решает несколько задач.

Во-первых, небольшое количество единичных ступеней позволяет выполнять ориентированную сборку роторной системы относительно вала турбины за счет, например, штифтов, выполненных на нижнем торце ротора, а на верхнем торце ротора имеется отверстие для захода этих штифтов. На турбинном валу также имеется место для захода штифта. Такая конструкция позволяет осуществить динамическую балансировку роторной сборки и устранить или уменьшить радиальные нагрузки на подшипники.

Во-вторых, лопаточный аппарат турбины выполняется из керамики, что существенно повышает моторесурс турбины. Например, при скорости жидкости 5-8 м/с моторесурс лопаточного аппарата достигает 12000 часов вместо 600-800 часов серийной турбины.

В третьих, изменение числа единичных ступеней и применение единичных ступеней с различными геометрическими параметрами позволяет оперативно формировать характеристику турбины под требуемую технологию и мощность долота. Вместо турбин целесообразно использовать один-два скрепляющих аппарата на входе и выходе из турбины.

Расположение осевой опоры турбобура, воспринимающей гидравлическую нагрузку, над турбиной в маслонаполненной камере позволяет рационально использовать осевые размеры для ее герметизации. Маслонаполненная камера снабжена диафрагменным лубрикатором, образующим внутренний контур защиты. Уплотнительный узел разделяет внутреннюю и внешнюю маслонаполненные камеры, выполненные по последовательной схеме. Внешняя маслонаполненная камера снабжена подпружиненным поршневым лубрикатором и диафрагменным лубрикатором, работающим по параллельной схеме. Внешняя маслонаполненная камера отделена от агрессивной среды бурового раствора комбинированными уплотнительными узлами. Все уплотнительные узлы размещены на втулке, имеющей возможность осевого перемещения относительно вала по шлицевому соединению.

Двумя контурами маслозащиты, внутренним и внешним, снабжены основные элементы двигателя: осевая опора турбины, редуктор и осевая опора шпинделя.

Нижний конец турбинного вала соединен с магнитной муфтой, обеспечивающей передачу мощности на входной быстроходный вал редуктора. Магнитная муфта решает несколько важных задач.

Во-первых, обеспечивает неподвижную герметизацию редуктора со стороны быстроходного вала, поскольку мощность передается через неподвижный экран от турбинного вала на ведомый вал магнитной муфты.

Во-вторых, использование магнитной муфты позволяет иметь дополнительную степень свободы при регулировке величины вращающего момента, поступающего на верхний вал магнитной муфты. Для этого достаточно перемещать в осевом направлении ведущий и ведомый валы магнитной муфты относительно друг друга.

В-третьих, магнитная муфта защищает планетарную передачу редуктора со стороны быстроходного вала от перегрузок за счет передачи только определенного по величине вращающего момента на быстроходный вал редуктора.

Использование в редукторном турбобуре планетарной передачи с внутренним контуром зацепления позволяет решить вопрос с повышением механической прочности колес и шестерен с одной стороны, а с другой - увеличить долговечность подшипников за счет применения более тяжелых серий.

Зубчатые муфты и торсионный вал, введенные в устройство между выходным валом редуктора и валом шпинделя, решают задачу по устранению вибрации и силовых пиков, которые имеют место в процессе бурения и призваны обеспечить более "комфортабельные" условия работы планетарной передачи. Торсионный вал установлен по концам в подшипниках, которые опираются на системы упругих элементов, что обеспечивает возможность гашения крутильных и продольных колебаний. Использование в устройстве зубчатой муфты и торсионного вала позволяет надежно защитить планетарную передачу от всевозможных колебаний и обеспечить плавную и надежную работу зубчатого зацепления. Кроме того, использование внутреннего зацепления с эксцентричным расположением солнечного колеса способствует существенному повышению его прочности, как с точки зрения увеличения толщины наружных шестерен, так и с позиции снижения удельных контактных нагрузок в самом зубчатом зацеплении за счет включения в работу до 10-13 линий контакта.

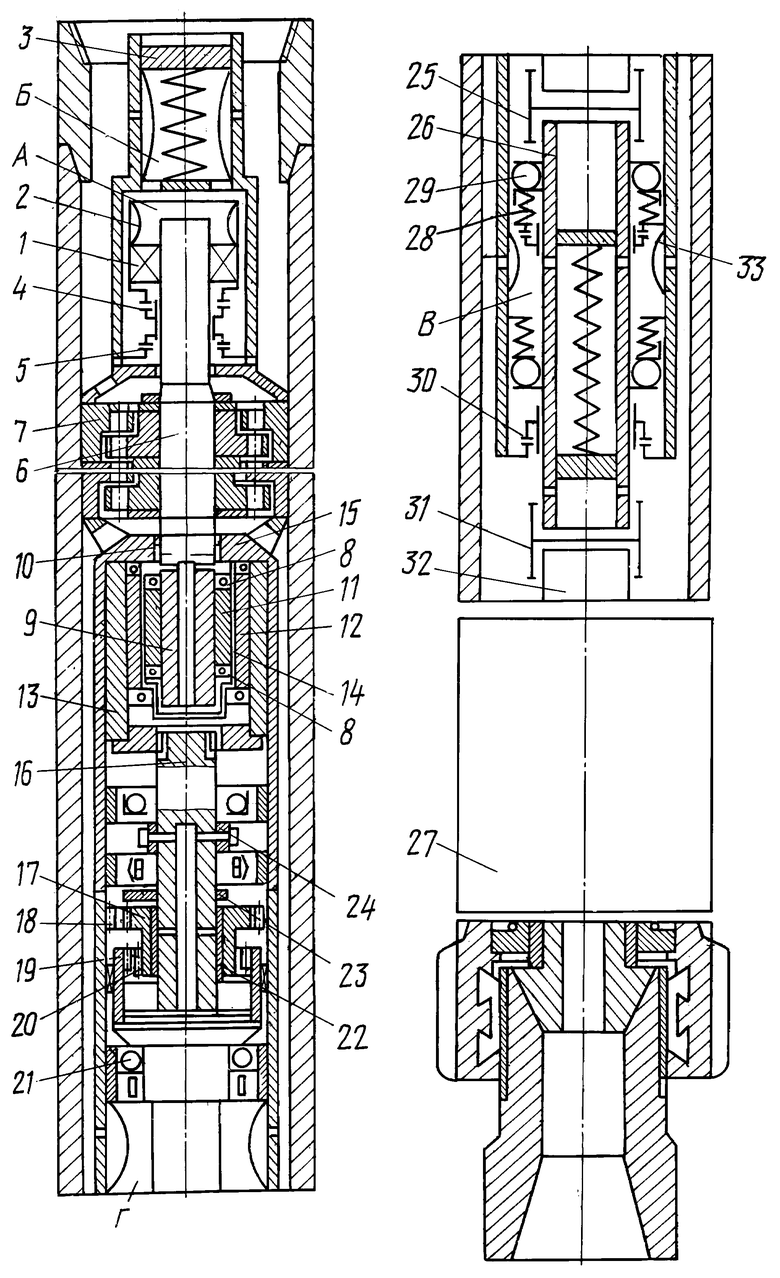

Изобретение поясняется чертежом, на котором представлена схема редукторного турбобура.

Редукторный турбобур содержит осевую опору турбобура 1, расположенную в маслонаполненной камере А, которая снабжена диафрагменным лубрикатором 2. Маслонаполненные камеры А и Б размещены последовательно. В маслонаполненной камере Б установлен подпружиненный поршневой лубрикатор 3, работающий по параллельной схеме с установленным в маслонаполненной камере Б диафрагменным лубрикатором (на чертеже не отмечен позицией). Между маслонаполненными камерами А и Б размещено уплотнение 4. Уплотнительный узел 5 разделяет маслонаполненную камеру Б с внешней средой. На турбинном валу 6 установлены единичные ступени 7 и осевая опора 1. На нижнем конце турбинного вала 6 установлена магнитная муфта, имеющая ведущий вал 9, на котором расположены магниты 11 и ведомый вал 13, оснащенный магнитами 12. Подшипники 8 защищены от агрессивной среды бурового раствора уплотнительным узлом 10. Между магнитными элементами 11 и 12 размещен неподвижный экран 14, жестко связанный с корпусом 15.

С турбинного вала 6 механическая мощность через ведущий вал 9 и ведомый вал 13 передается на быстроходный вал редуктора 16, который жестко связан с ведомым валом 13 магнитной муфты. На быстроходном валу редуктора 16 эксцентрично установлена ведущая шестерня 17. Верхний венец зубчатого зацепления обкатывается по неподвижному колесу 18, которое связано с корпусом 15, а нижний венец зубчатого зацепления, принадлежащий ведущей шестерне 17, находится во взаимодействии с зубчатым зацеплением выходного тихоходного вала 19, снабженного подшипниками 20 и 21. На быстроходном валу редуктора 16 ведущая шестерня 17 установлена в подшипнике 22. Для устранения дисбаланса предусмотрен противовес 23, размещенный на быстроходном валу редуктора 16. Устройство 24 служит для принудительной смазки подшипника 22.

Выходной тихоходный вал редуктора 19 через зубчатую муфту 25 соединяется с торсионным валом 26, который служит для гашения крутильных и осевых колебаний за счет упругих деформаций торсионного вала 26, а гашение продольных колебаний - за счет упругих элементов 28, например пружин, установленных в корпусе 15, на которые опирается наружная обойма подшипника 29.

На нижнем конце торсионного вала 26 расположено уплотнение 30 маслонаполненной камеры В. Маслонаполненные камеры редуктора В и Г отделены уплотнительным узлом 33.

Торсионный вал 26 снабжен зубчатыми муфтами 25 и 31, через которые соединен с выходным тихоходным валом редуктора 19 и валом шпинделя 32.

Работа устройства осуществляется следующим образом.

С поверхности по бурильным трубам подается промывочная жидкость к редукторному турбобуру. Промывочная жидкость поступает в устройство и проходит между корпусом 15 и маслонаполненными камерами А и Б. В маслонаполненной камере А установлены осевая опора турбины 1 на турбинном валу 6 и диафрагменный лубрикатор 2. Маслонаполненная камера А является внутренним контуром защиты осевой опоры 1 от промывочной жидкости. Диафрагменный лубрикатор 2 осуществляет выравнивание давления внутри маслонаполненной камеры А и внешней средой. Маслонаполненная камера Б образует внешний контур зашиты осевой опоры турбобура 1. Между маслонаполненными камерами А и Б имеется уплотнительный узел 4. В маслонаполненной камере Б установлены подпружиненный поршневой лубрикатор 3 и работающий с ним параллельно диафрагменный лубрикатор, аналогичный лубрикатору 2. Подпружиненный поршневой лубрикатор 3 создает большой объем масла в камере Б, но является инерционной системой и не успевает мгновенно реагировать на импульсы давления, которые имеют место в промывочной жидкости. Поэтому параллельно с ним работает диафрагменный лубрикатор, лишенный отмеченного недостатка.

Между маслонаполненными камерами А и Б установлен уплотнительный узел 4, работающий на разделе сред масло-масло. Маслонаполненная камера Б отделена от промывочной жидкости уплотнительным узлом 5. Уплотнительные узлы 4 и 5 размещены на втулке, имеющей возможность осевого перемещения относительно турбинного вала 6. При износе осевой опоры турбины 1 турбинный вал 6 может перемещаться относительно уплотнительных узлов 4 и 5. При возникновении утечки масла подпружиненный поршневой лубрикатор 3, создающий небольшое давление в маслонаполненной камере Б, может перемещаться вниз и поддерживать необходимую величину избыточного давления в этой камере.

При дальнейшем движении промывочной жидкости по устройству она поступает на турбину 7. На лопаточном аппарате турбины 7 происходит преобразование гидравлической энергии в механическую. На турбинном валу 6 появляются вращающий момент и частота вращения. Единичные ступени турбины 7 устанавливаются на турбинном валу 6 по ориентированной роторной сборке относительно турбинного вала 6.

Дальнейшее движение промывочной жидкости, после турбины, происходит между внутренней стенкой корпуса 15 и маслонаполненными камерами редуктора Г и Д.

Полученная на турбинном валу 6 механическая мощность через ведущий вал 9 магнитной муфты, где установлены магниты 11, передается на ведомый вал 13 с размещенными на нем ответными магнитами 12. Между магнитными элементами 11 и 12 расположен неподвижный экран 14, жестко связанный с корпусом 15. Таким образом, со стороны быстроходного вала редуктора 16, жестко соединенного с ведомым валом 13 магнитной муфты, исключен верхний уплотнительный узел и решена задача по герметизации маслонаполненной камеры Г.

Уплотнительный узел 10 защищает подшипники 8, установленные на ведущем валу 9 магнитной муфты. Подшипники 8 обеспечивают соосность ведущего вала 9 магнитной муфты относительно корпуса 15.

На входном быстроходном валу редуктора 16, выполненного по типу коленчатого вала, подвижно установлена ведущая шестерня 17, которая имеет возможность вращаться относительно этого вала в подшипнике 22. Ведущая шестерня 17 обкатывается по неподвижному колесу 18, жестко связанному с корпусом 15. За счет того, что входной быстроходный вал 16 вращается с частотой вращения турбинного вала 6 по часовой стрелке, а ведущая шестерня 17 в относительном движении имеет противоположные вращения, происходит снижение результирующей частоты вращения на ведущей шестерне 17. Соответствующее преобразование частоты вращения и вращающего момента происходит на нижнем венце зубчатого зацепления ведущей шестерни 17 с зубчатым зацеплением выходного тихоходного вала редуктора 19, с той лишь разницей, что зубчатое зацепление, расположенное на выходном тихоходном валу редуктора 19, имеет возможность концентрично перемещаться относительно корпуса 15. Передаточное отношение редуктора может изменяться пределах от 8 до 1050. В соответствии с передаточным отношением редуктора происходит преобразование механической мощности: снижение частоты вращения и повышение вращающего момента на выходном тихоходном валу редуктора 19. Для передаточного отношения, лежащего в пределах от 16 до 30, КПД редуктора составляет 0,97-0,85.

Выходной тихоходный вал редуктора 19 установлен в подшипниках 20 и 21. Таким образом, решается задача по преобразованию мощности в редукторной части двигателя.

Для устранения различных видов вибраций, возникающих при работе долота, между выходным тихоходным валом редуктора 19 и валом шпинделя 32 используется система защиты от крутильных и осевых колебаний в виде торсионного вала 26, зубчатых муфт 25 и 31, а также упругих элементов 28. Торсионный вал снабжен подшипниками 29, которые имеют возможность осевого перемещения относительно корпуса 15. Гашение крутильных колебаний осуществляется за счет упругой деформации торсионного вала 26. Гашение осевых колебаний происходит за счет подшипников 29, которые имеют возможность осевого перемещения относительно корпуса 15. Подшипники 29 установлены на упругих элементах 28. Вращающий момент и частота вращения передаются через зубчатую муфту 25, торсионный вал 26 и зубчатую муфту 31 на вал шпинделя 32. Заметим, что зубчатые муфты 25 и 31 имеют возможность осевого и углового перемещений относительно торсионного вала 26.

Уплотнения маслонаполненных камер Г и В выполнены по схеме, которая использована при защите осевой опоры турбины 1, с той лишь разницей, что поршневой подпружиненный лубрикатор, аналогичный позиции 3, размещен в торсионном валу 6.

Промывочная жидкость после прохода между маслонаполненной камерой В редуктора и корпусом 15 направляется в центральный канал вала шпинделя 32 и затем в промывочные отверстия породоразрушающего инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕДУКТОРНЫЙ ТУРБОБУР | 2004 |

|

RU2263757C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| УСТАНОВКА ВЫСОКОМОМЕНТНОГО РЕДУКТОРНОГО ТУРБОБУРА | 2011 |

|

RU2456425C1 |

| ТУРБОБУР-РЕДУКТОР | 2002 |

|

RU2198994C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР "АЗИМУТ" | 1994 |

|

RU2084609C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2272117C2 |

| ТУРБОБУР С ОТБАЛАНСИРОВАННОЙ РОТОРНОЙ СБОРКОЙ | 2003 |

|

RU2270313C2 |

| Шпиндель-амортизатор | 1990 |

|

SU1792481A3 |

| Шпиндель-редуктор забойного двигателя | 1990 |

|

SU1795068A1 |

| Шпиндель турбобура | 1991 |

|

SU1808948A1 |

Изобретение относится к области бурения нефтяных и газовых скважин гидравлическими забойными двигателями, а именно, к редукторным турбобурам. Сущность изобретения заключается в том, что турбина турбобура содержит 10 - 39 единичных ступеней левого вращения, осевую опору турбобура, расположенную над турбиной в маслонаполненной камере, нижний конец турбинного вала соединен с магнитной муфтой, обеспечивающей передачу мощности на входной быстроходный вал редуктора, включающего в себя планетарную передачу с внутренним контуром зацепления. Торсионный вал через зубчатые муфты соединен с выходным валом редуктора и валом шпинделя и обеспечивает за счет упругих деформаций и осевых перемещений возможность гашения крутильных и продольных колебаний. Изобретение обеспечивает повышение долговечности и надежности работы основных деталей и узлов редукторного турбобура за счет согласования выходной характеристики двигателя с технологией бурового процесса. 1 ил.

Редукторный турбобур, содержащий корпус, турбину и осевую опору, установленные на турбинном валу, редуктор с планетарной передачей, выходной тихоходный вал редуктора, связанный через зубчатую муфту с торсионным валом, уплотнительный узел и шпиндель, отличающийся тем, что турбина турбобура содержит 10 - 39 единичных ступеней левого вращения, осевая опора турбобура расположена над турбиной в маслонаполненной камере, нижний конец турбинного вала соединен с магнитной муфтой, обеспечивающей передачу мощности на входной быстроходный вал редуктора, включающего в себя планетарную передачу с внутренним контуром зацепления, при этом на торсионном валу размещен уплотнительный узел, а торсионный вал через зубчатые муфты соединен с выходным валом редуктора и валом шпинделя и обеспечивает возможность гашения крутильных и продольных колебаний.

| РЕДУКТОРНЫЙ ТУРБОБУР | 1996 |

|

RU2112856C1 |

| Турбобур | 1978 |

|

SU857414A1 |

| Шпиндель-амортизатор | 1990 |

|

SU1792481A3 |

| РЕДУКТОР-ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ БУРА РТБ | 1991 |

|

RU2021462C1 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 1989 |

|

RU2023847C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР "АЗИМУТ" | 1994 |

|

RU2084609C1 |

| DE 3604270 C1, 02.07.1987 | |||

| ГУСМАН М.Т | |||

| и др | |||

| Расчет, конструирование и эксплуатация турбобуров | |||

| - М.: Недра, 1976, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

Авторы

Даты

2000-12-27—Публикация

1999-06-09—Подача