Изобретение относится к области производства матрицы для дискового носителя информации.

Под термином "носители информации" понимаются как носители аудио- и/или видеоинформации и/или носители данных и другие носители, например компакт-диски, так и носители, изготавливающиеся специально для записи и хранения звука, изображения и другой информации.

В патенте США N 5002455 описаны способ и установка для изготовления матрицы дискового носителя информации.

В соответствии с этим способом подложку, предназначенную для формирования на ней матрицы, автоматически перемещают с помощью транспортирующего механизма от одного блока к другому и обрабатывают в каждом из блоков, включающих блок нанесения фоторезистивного слоя. Недостатком известного способа является сложность его осуществления и невозможность реализации необходимых технологических операций.

Описываемое в упомянутом патенте устройство для изготовления матрицы дискового носителя информации содержит несколько блоков нанесения фоторезистивного слоя на подложку, снабженных узлами приема подложки, и транспортирующий механизм, имеющий узел для захвата подложки, установленный с возможностью горизонтального и вертикального перемещения. Недостатком этого устройства является его сложность и невозможность реализации необходимых технологических операций.

Целью изобретения является создание установки эффективной и компактной конструкции, на которой поочередно выполняются последовательные операции без участия оператора.

Согласно изобретению эта цель достигается тем, что различные блоки размещены в одном корпусе и имеют устройства для приема подложек, а расположенный в том же корпусе транспортирующий механизм имеет по меньшей мере одно захватное устройство для подложки, установленное с возможностью горизонтального перемещения в двух направлениях, ориентированных под углом друг к другу, и передвигающееся вверх и вниз внутри корпуса.

В установке предлагаемой конструкции подложки могут перемещаться в заданном порядке с помощью транспортирующего механизма между приемными устройствами блоков, пока в каждом из блоков с подложками независимо выполняются необходимые операции.

Сущность изобретения более подробно поясняется ниже при рассмотрении предложенной конструкции, схематично представленной на прилагаемых чертежах.

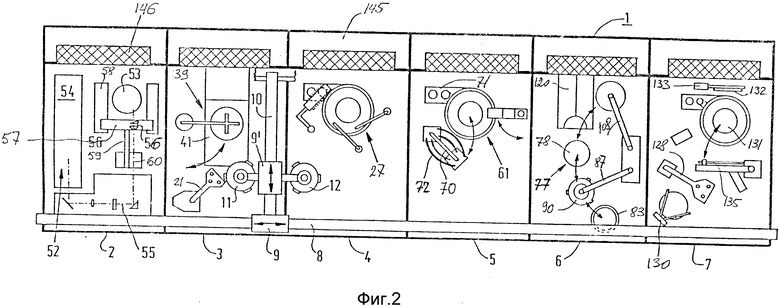

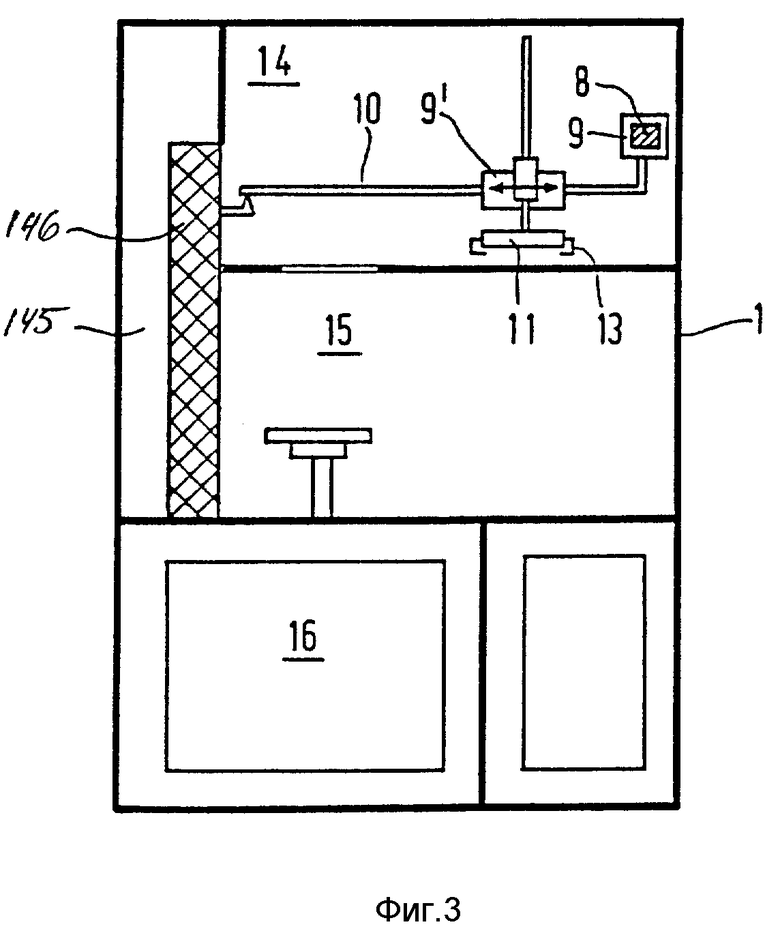

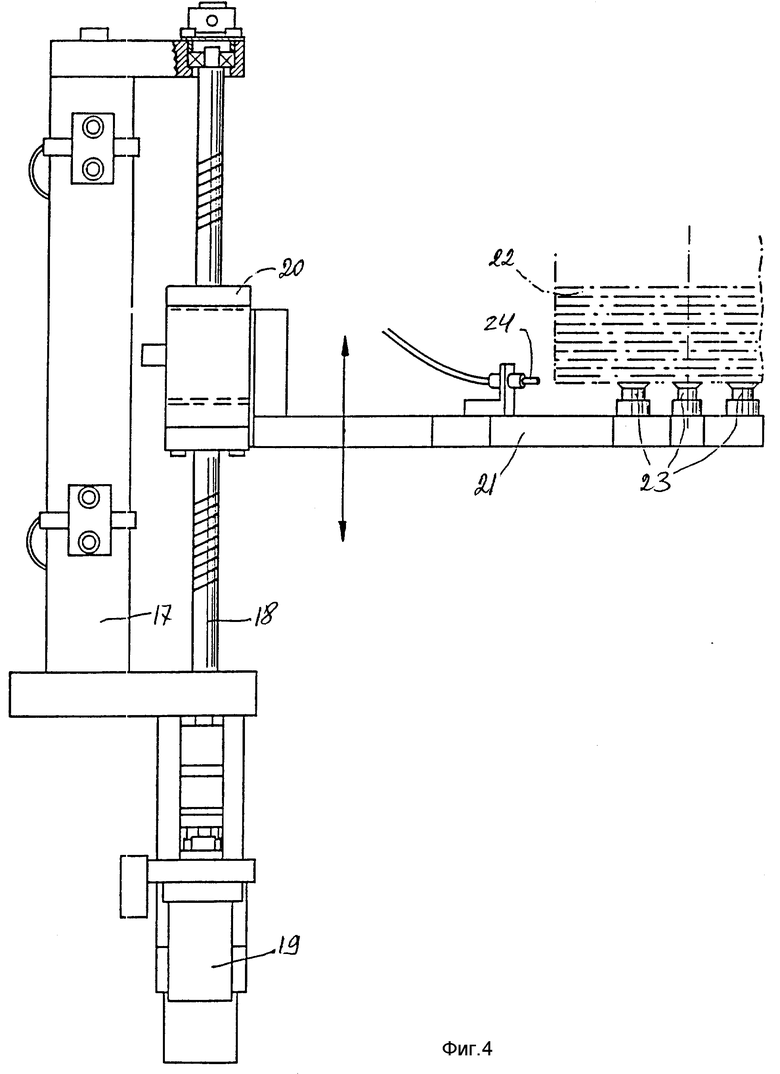

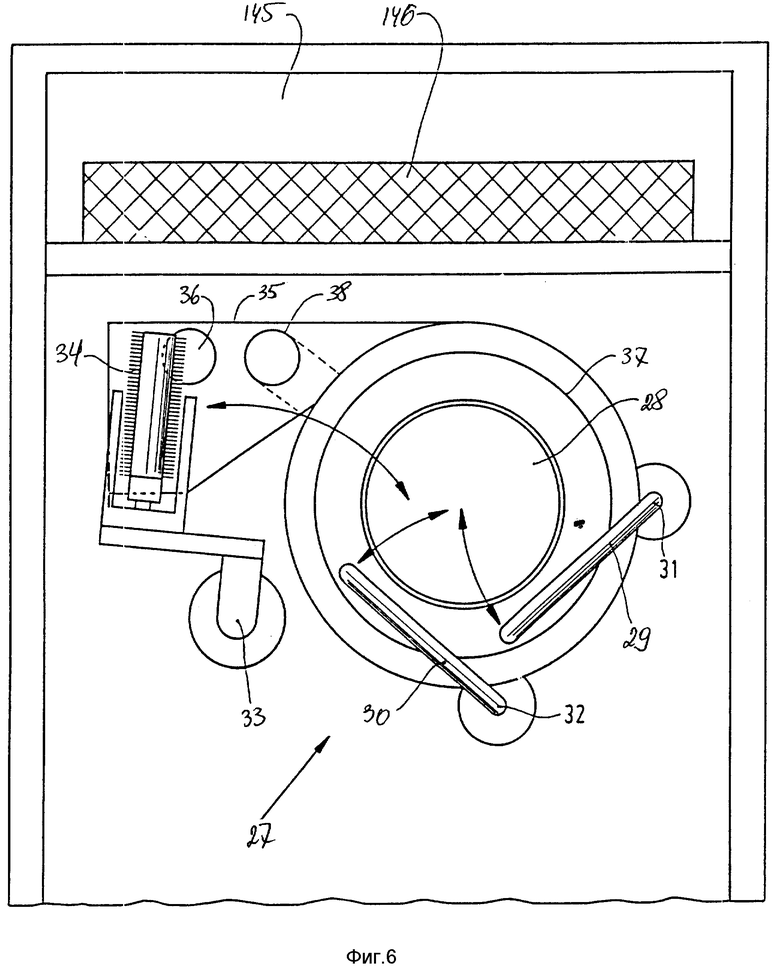

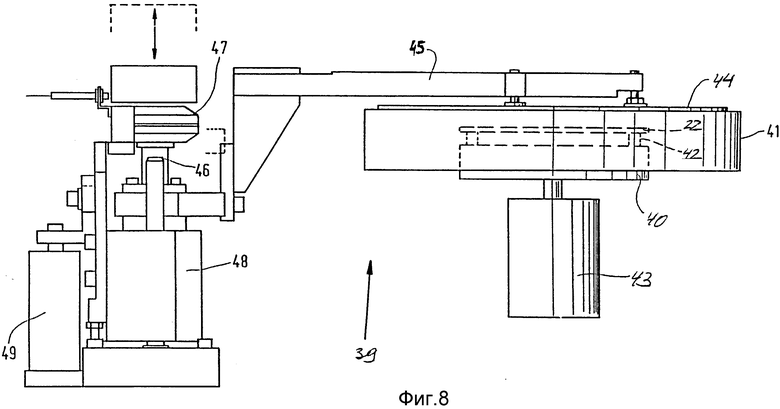

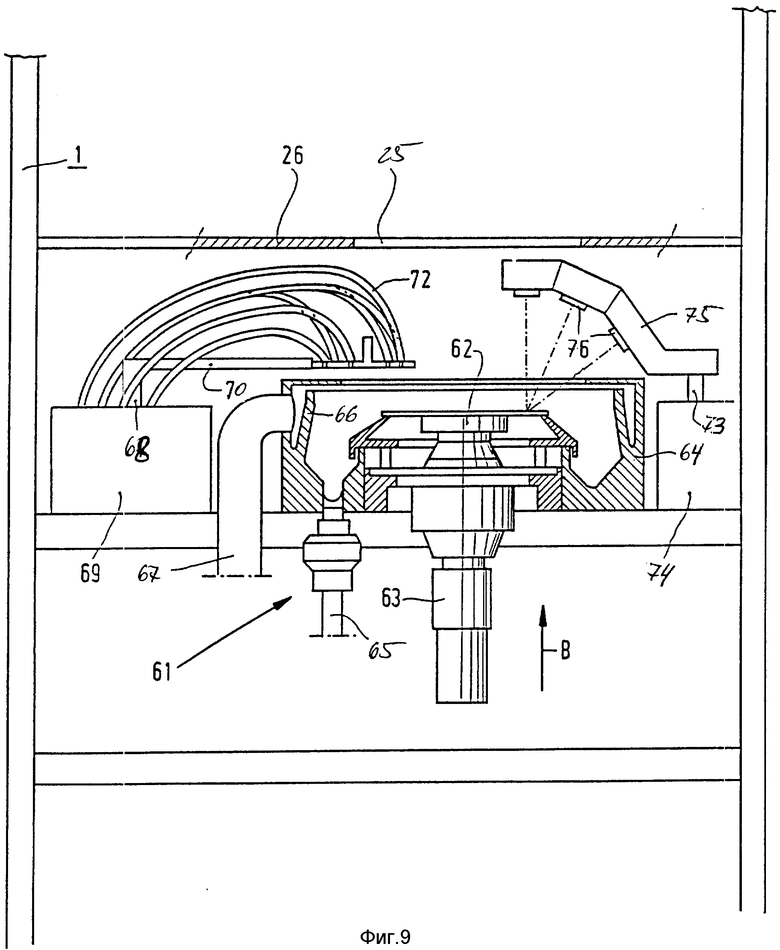

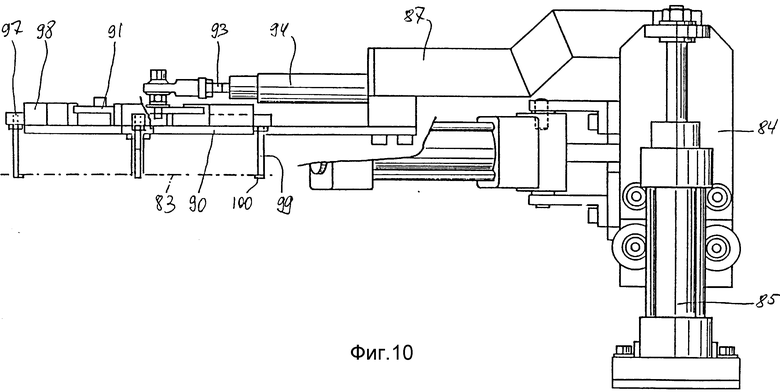

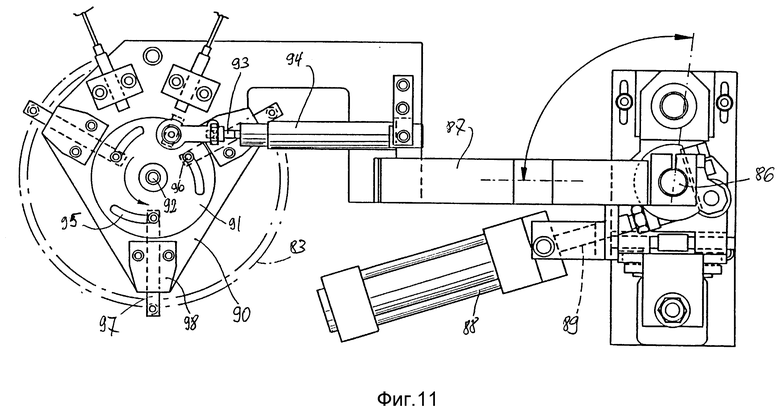

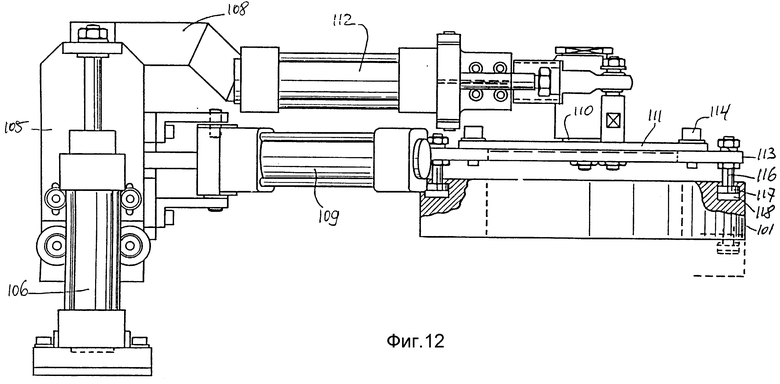

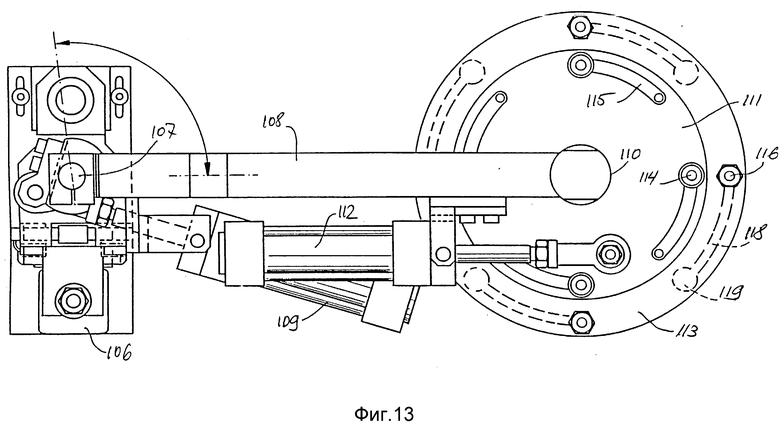

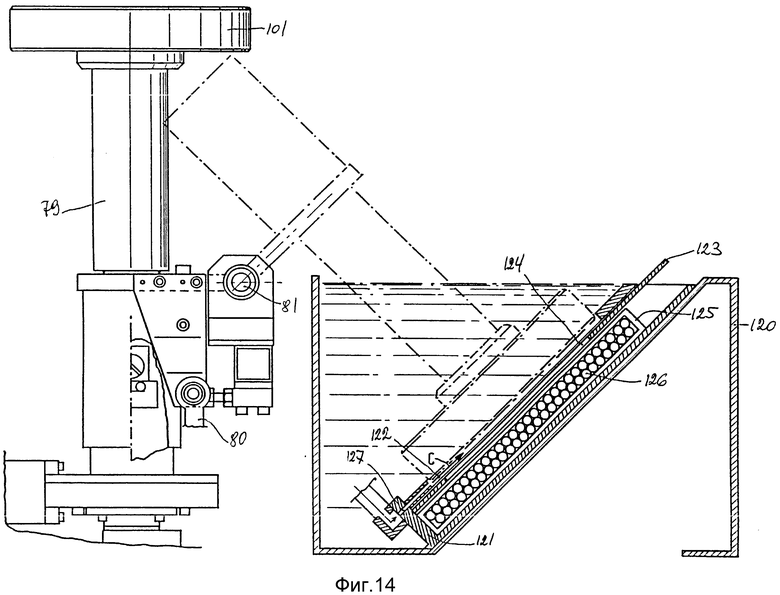

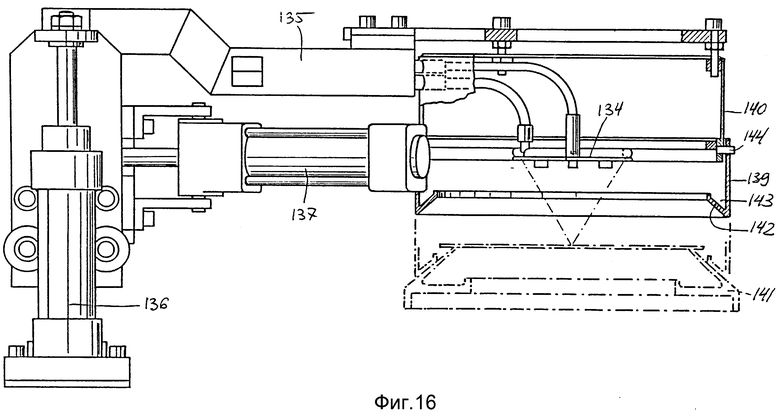

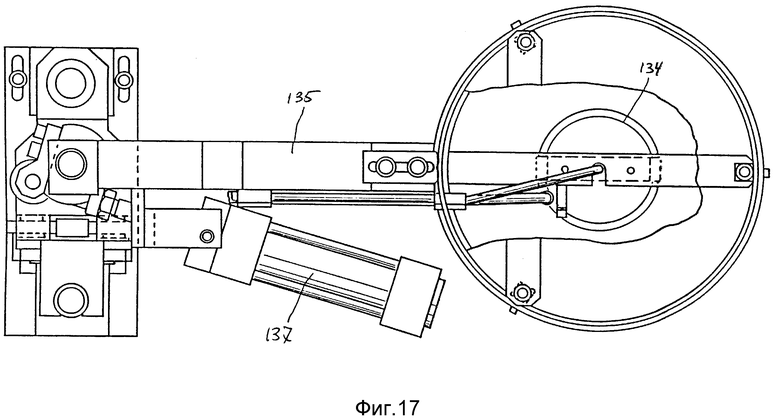

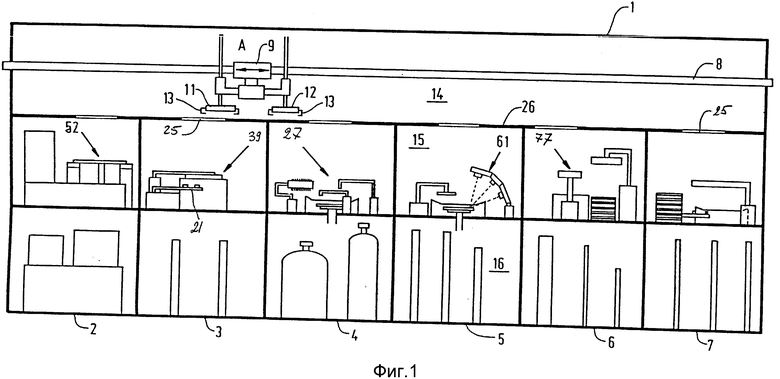

Фиг. 1 представляет собой схематическое изображение фронтального вида установки, выполненной согласно изобретению, фиг. 2 представляет собой схематическое изображение вида сверху различных блоков установки, выполненных согласно изобретению, фиг. 3 изображает поперечный разрез установки, представленной на фиг. 1 и фиг. 2, фиг. 4 изображает вид спереди установки для вынимания подложки из стопки и передачи ее на транспортирующий механизм, фиг. 5 представляет собой вид сверху установки, изображенной на фиг.4, фиг.6 изображает вид сверху механизма очистки и нанесения первого слоя покрытия и фоторезистивного слоя, фиг.7 изображает вид сверху частей блока сушки, фиг.8 изображает вид сбоку устройств, представленных на фиг.7, фиг.9 представляет собой спереди с частичным разрезом блока проявления и металлизации, фиг.10 изображает вид спереди устройства для нанесения контактных колец на подложку, фиг. 11 представляет собой вид сверху устройства, изображенного на фиг. 10, фиг. 12 изображает вид спереди устройства для установки зажимного кольца на подложке, фиг.13 изображает вид сверху устройства, представленного на фиг. 12, фиг.14 изображает механизм, осуществляющий, как показано, погружение в ванну с электролитом, фиг.15 изображает увеличенный вид части механизма, представленного на фиг.14, фиг.16 изображает вид спереди части блока, где изготавливаемая матрица проходит чистовую обработку, фиг.17 изображает вид сверху части блока, представленной на фиг.16.

Установка, представленная на фиг.1-3, имеет корпус 1, закрытый во время нормальной работы, в котором располагаются блоки 2-7. Конструкция блоков 2-7, как правило, такова, что каждый из них можно целиком извлечь и при необходимости заменить на блоки с аналогичными или иными функциями.

Вдоль верхней панели установки по всей ее длине пролегает балка 8, составляющая часть транспортирующего механизма. Ползун 9 выполнен с возможностью возвратно-поступательного перемещения по этой балке, как показано на чертеже стрелками A, с помощью приводного механизма (на чертеже не показан). На ползуне 9 крепится располагающаяся перпендикулярно балке 8 балка 10, вдоль которой, как показано стрелками B, возвратно-поступательно перемещается ползун 9'. Балка 10 служит для крепления транспортирующих устройств 11 и 12, имеющих пальцы-крюки, установленные с возможностью радиального перемещения. Транспортирующие устройства 11 и 12 осуществляют возвратно-поступательное перемещение (привод на чертеже не показан).

Когда пальцы 13 выдвигаются наружу в радиальном направлении, транспортирующие устройства устанавливаются на подложке, а когда пальцы вдвигаются вовнутрь, подложка оказывается захваченной крюками на концах пальцев так, что она может быть поднята соответствующими устройствами и передвинута в корпусе посредством описанного выше транспортирующего механизма.

Как будет ясно из чертежей 1-3, весь корпус установки может быть подразделен на три располагающихся друг над другом отсека 14-16. В верхнем отсеке 14 фактически находится весь транспортирующий механизм. Расположенный ниже отсек 15, который в свою очередь можно разделить на отсеки в соответствии с размещением блоков 2-7, как показано на фиг.1 и фиг.2, содержит различные ниже описанные устройства для обработки носителя информации. По крайней мере, в некоторых блоках имеется вращающийся стол, схематически показанный на фиг.3. В самом нижнем отсеке 16, таким образом подразделенном в соответствии с расположением блоков 2-7, находятся вспомогательные средства - электронное оборудование, баллоны с жидкостями и другое. Как правило, вспомогательные средства расположены на ползунах так, что при ремонтных и других работах они могут перемещаться из корпуса и обратно в поперечном направлении.

В блоке 3 имеется отверстие, через которое в установку может быть помещен держатель с размещенными в нем стопкой подложками, обычно стеклянными дисками. Вблизи отверстия находится механизм, подробно представленный на фиг. 4 и фиг.5, достающий подложку из стопки и направляющий ее к транспортирующему механизму.

Как показано на фиг. 4, подложки, например, стеклянные диски, сложены внутри корпуса в стопку, одна над другой.

Механизм, показанный на фиг.4 и фиг.5, имеет крепящуюся на станине установки опору 17 с ходовым винтом 18, приводимым во вращение соединенным с ним двигателем 19.

Ходовой винт проходит через резьбовую муфту 20, фиксированную от вращения вокруг оси винта 18 с помощью средств, не показанных на чертеже. С резьбовой муфтой 20 соединен один конец манипулятора 21, установленного с возможностью поворота вокруг оси ходового винта 18 относительно резьбовой муфты 20 под действием не показанного на чертеже привода и с возможностью возвратно-поступательного перемещения вдоль ходового винта.

На свободном конце манипулятора крепятся три обращенных вверх присоски.

Когда стопка подложек 22 помещается в установку, манипулятор 21 с помощью соответствующего механизма передвигается под стопку, устанавливается на ее оси и перемещается вверх, пока присоски 23 не примкнут к нижней подложке 22 в стопке. Это положение контролируется датчиком 24, установленном на манипуляторе. В присосках с помощью средств, не показанных на чертеже, создается давление ниже атмосферного, после чего нижняя подложка 22 извлекается из стопки, оставаясь возле контейнера. Из этого положения одно из транспортирующих устройств 11 или 12 поднимают эту подложку с манипулятора 21.

Как будет ясно из дальнейшего, на отдельных стадиях изготовления носители информации оказывается влажными. Для этого и нужны устройства 11 и 12, одно из которых перемещает сухие подложки, а другое - влажные, в результате чего удается избежать нежелательного загрязнения подложки и самой установки.

После того, как подложка 22, выполненная обычно в виде стеклянного диска, поднимается устройствами 11, 12, она направляется вверх в пространство отсека 14 через окно 25 в стенке 26, закрывающей отсек 15 сверху, а затем двигается в направлении секции 4, чтобы опуститься вниз через окно 27 в стенке 26 в блок 27 очистки и нанесения первого слоя покрытия и слоя так называемого лакового покрытия или фоторезиста.

Как схематически показано на фиг.6, в блоке 27 имеется поворотный стол 28, расположенный внутри чашеобразного устройства, форма которого соответствует форме устройства, более подробно представленного на фиг.9.

Кроме того, в блоке 27 имеются две подводящие трубы 29 и 30, установленные с возможностью поворота вокруг осей 31 и 32 соответственно, а также устройства очистки, установленные с возможностью поворота вокруг вертикальной оси и с возможностью возвратно-поступательного перемещения в вертикальном направлении, например, щетка 34, установленная с возможностью поворота вокруг горизонтальной оси.

Пока подложка поворачивается, находясь на столе 28, из подводящей трубы 29 на ее поверхность разбрызгивается жидкость для промывки, в данном случае деионизированная вода. Во время подачи моющей жидкости поверхность подложки также вычищается щеткой 34, устанавливаемой над подложкой. После очистки подложки щетка снова возвращается в положение, показанное на фиг.6, располагаясь над поддоном 35, соединенным с дренажной трубой 36, через которую сливается вода, стекающая со щетки. После промывки через трубу 29 наносится первый слой покрытия. Затем материал для окончательного формирования лакового покрытия, т.е. так называемый фоторезистивный слой, наносится через подводящую трубу 30 и распределяется по всей поверхности подложки.

Кроме того, с чашеобразным поддоном 37 соединена отсасывающая труба 38 для откачиваемых паров.

После нанесения лакового покрытия или слоя фоторезиста подложка с помощью устройств транспортирующего механизма доставляется в блок 39 для просушивания.

Для просушивания лакового покрытий имеется воздухопровод с горизонтальным патрубком, показанным на чертежах в блоке 39. Поворотный стол 40 по меньшей мере частично помещен внутрь патрубка 41 через отверстие в ее нижней стенке. На этом столе для удержания подложки 18 имеются три присоски 42, в которых создается давление ниже атмосферного. Поворот стола обеспечивается соединенным с ним приводным двигателем 43.

Подложка 22 помещается на поворотный стол посредством транспортирующего механизма через имеющееся в верхней стенке патрубка 41 окно, которое может закрываться крышкой 44, укрепленной на одном конце манипулятора 45. Манипулятор 45 установлен на вертикальном валу 46 с возможностью поворота вокруг своей оси посредством двигателя 47.

Вал 46, установленный на опоре 48, может двигаться вверх и вниз с помощью управляющего цилиндра 49. Чтобы открыть отверстие в верхней стенке патрубка 41, крышку 44 необходимо поднять и установить горизонтально из положения, обозначенного на фиг.7 сплошными линиями, в положение, обозначенное на той же фиг.7 штриховыми линиями.

После установки подложки на поворотный стол вентиляционный канал закрывается поворотом крышки в противоположном направлении. Затем вентилятором (на чертеже не показан) в вентиляционный канал нагнетается поток воздуха. Для его нагрева предназначены нагревательные спирали 50, расположенные поперек вентиляционного канала. На фиг.7 спирали показаны повернутыми на 90o относительно своего фактического положения.

Как будет в дальнейшим ясно из фиг.7, в вентиляционном канале для его сужения между поворотным столом и нагревательными спиралями имеется диафрагма 51, необходимая для того, чтобы поток воздуха, направляемый на подложку на поворотном столе, был как можно более равномерным.

После горячего воздуха для сушки через вентиляционный канал некоторое время пропускают холодный воздух для охлаждения подложки.

Практически установлено, что горячий воздух целесообразно пропускать в течение примерно трех минут, а холодный - семи. Результатом этого является значительное уменьшение времени, необходимого для высушивания лакового или фоторезистивного слоя. До сих пор сушку обычно проводили в отдельной печи, на что затрачивалось около 1 ч.

После просушки фоторезистивного слоя и открытия патрубка 41 при отодвигании крышки 44 подложка с нанесенным слоем фоторезиста направляется в блок 52 для записи на носителе желаемой информации. В блоке 52 имеется поворотный стол 53, на который посредством транспортирующего механизма устанавливается подложка 22 с лаковым или фоторезистивным покрытием. Кроме того, в блоке 52 обычно расположена лазерная установка 54 и оптическая система 55, с помощью которой световой пучок направляется на линзы 56, установленные на держателе 57. Для перемещения держателя 57 по направляющим 58 над подложкой, установленной на вращающемся столе, он укреплен на валу 59, приводимом в движение приводным механизмом 60.

Таким образом, резистивный слой экспонируется в соответствии с записываемой информацией.

После экспонирования подложка 22 направляется к блоку 61 посредством транспортирующего механизма.

Как подробно показано на фиг.9, для приема подложки в блоке 61 имеется стол 62, выполненный с возможностью поворота вокруг вертикальной оси с приводом от двигателя 63.

Поворотный стол 62 расположен в чашеобразном устройстве 64, к которому снизу подведена дренажная труба 65.

В верхней части чашеобразного устройства 64 имеется кольцевой паз 66, внутренняя стенка которого несколько ниже внешней стенки, как это видно из фиг.9. К пазу 66 подсоединена труба 67 для откачки паров.

Около поворотного стола установлен вал 68, с возможностью поворота вокруг вертикальной оси с помощью приводного механизма 69. На валу укреплен манипулятор 70. На конце манипулятора 70 укреплено множество трубок для подачи различных жидкостей при нахождении конца манипулятора над цилиндрическим узлом, как показано на фиг.9.

Из этого положения манипулятор 70 может перейти в положение, когда его конец с укрепленными там трубами расположится над поддоном 71 (фиг.2) так, что в него будут собираться все жидкости, стекающие из труб, в том числе и жидкости для промывки самих труб.

Для наглядности схематически изображенный на фиг.2 манипулятор и трубы 72 показаны не в своем обычном положении над поддоном, а в другом положении.

На другом вертикальном валу 73, выполненном поворотным с приводом от устройства 74, установлен манипулятор 75, на котором установлены три линзы 76. Линзы 76 улавливают луч лазера, проходящий в направлении, указанном стрелкой B, после его прохождения через подложку, обработанную выше описанным образом. Интенсивность света, улавливаемого линзами, зависит от конфигурации полученного фоторезистивного слоя, что позволяет проконтролировать, прошел ли процесс изготовления слоя нужным образом.

Через трубки последовательно подаются различные жидкости. Сначала подложка промывается, затем на фоторезистивный слой подается проявитель для удаления экспонированного материала. При проявлении фоторезистивного слоя таким способом, как правило, производят описанный выше контроль с помощью лазерного излучения и системы линз 76.

После этого оставшийся слой фоторезиста и/или верхняя сторона подложка 22 металлизируется при подаче соответствующих жидкостей. Обычно наносится никелевое покрытие.

После обработки в блоке 61 фоторезистивного слоя, нанесенного на подложку 22, и установки манипуляторов 75 и 70 вблизи чашеобразного устройства подложка направляется транспортирующим механизмом в следующий блок 77 на опорную плиту 78 (фиг. 15), укрепленную на верхнем конце манипулятора 79, занимающего при поступлении подложки вертикальное положение, как показано на фиг. 14. Из этого положения манипулятор 79 устанавливается управляющим цилиндром (на чертеже не показан), соединенным с манипулятором 79 с помощью штанги 80, поворотом вокруг горизонтальной оси 81 в положение, обозначенное на фиг.14 штриховыми линиями.

Таким образом, подложка 22 укладывается поверх пружин сжатия 82, смонтированных внутри опорной плиты 78.

Затем на подложку надевается в качестве контакта тонкое металлическое кольцо, изготовленное из нержавеющей стали или никеля так, что оно немного выступает над ней и покрывает узкий внешний край подложки.

В блоке 77 расположен механизм установки металлического контактного кольца 83, показанный на фиг.11 и фиг.12.

В этом механизме имеется стойка 84, установленная с возможностью вертикального перемещения с помощью управляющего цилиндра 85.

На стойке 84 установлен вертикальный вал 86, на котором крепится один конец манипулятора 87.

Вал 86 с манипулятором 87 установлен с возможностью поворота вокруг своей вертикальной оси с помощью управляющего цилиндра 88, укрепленного на стойке, шток поршня которого 89 соединен с валом 86.

На свободном конце манипулятора 87 установлена пластина 90. На пластине крепится диск 91, вращающийся относительно нее вокруг оси 92. Для вращения пластины 91 она соединена со штоком поршня 93 управляющего цилиндра 94, укрепленного на манипуляторе 87.

В пластине 91 выполнены три прорези 95 таким образом, что расстояния от оси 92 до каждой прорези увеличиваются по их длине. В прорезях 95 находятся вертикальные шпильки 96, соединенные с концами радиально расположенных относительно оси 92 штанг 97. Штанги 97 находятся в салазках 98, установленных на пластине 90 с возможностью продольного перемещения.

Ясно, что при движении пластины 91 вперед и назад с помощью управляющего цилиндра 94, штанги 97 перемещаются в продольном направлении.

На концах штанг крепятся опущенные вниз манипуляторы 99 с пальцами 100 на концах.

Кольца 83, лежащие стопкой на подставке или на чем-то другом, располагаются около блока 77, например, в положении 86, схематически изображенном на фиг.10.

Верхнее кольцо поднимается с помощью механизма, изображенного на фиг.10 и фиг. 11. Сначала выдвигаются пальцы манипуляторов 99, затем они устанавливаются ниже самого верхнего кольца, далее в результате вращения и вертикального движения манипулятора 87 пальцы смыкаются и захватывают верхнее кольцо в стопке. Затем в результате соответствующего вертикального перемещения и поворота манипулятора 87 кольцо устанавливается над подложкой, находящейся на опорной плите 81.

После этого подложка с кольцом должны быть закреплены на опорной плите 78 для дальнейшей обработки.

Механизм, представленный на фиг.12 и фиг.13, расположенный в блоке 77, служит для надевания зажимного кольца 101.

Как в основном ясно из фиг.15, зажимное кольцо 101 имеет в разрезе L-образную форму, чтобы при сборке его лапа с уплотнительным кольцом 102 легла на кольцо 83, а другая лапа немного выступала за опорную плиту 78.

На внешней окружности опорной плиты 78 расположены на равном расстоянии друг от друга три штифта 103 так, что они выступают над внешней окружностью опорной плиты и взаимодействуют с L-образными прорезями 104, выполненными в зажимном кольце 101. Короткие части прорезей открыты в точках, расположенных на нижней внутренней стороне зажимного кольца, а длинные части расположены по его окружности.

Механизм, показанный на фиг.12 и фиг.13, для надевания и последующего снятия зажимного кольца 101, содержит опорное устройство 105, подвижное в вертикальном направлении с помощью управляющего цилиндра 106. На опорном устройстве установлен вертикальный вал 107, на котором укреплен свободный конец манипулятора 108. Вал 107 вместе с манипулятором 108 выполнен с возможностью поворота вокруг своей центральной оси с помощью установленного на опорном устройстве управляющего цилиндра 109, шток поршня которого соединен с валом 107.

На свободном конце манипулятора 108 с помощью вертикального вала 110 крепится диск 111, приводимый во вращение вокруг его центральной оси управляющим цилиндром 112, укрепленным на манипуляторе 108. Другая пластина 113 крепится на нижней стороне диска 111 болтами 114. Для точной установки пластин 111 и 113 друг относительно друга болты входят в прорези 115.

На пластине 113 укреплены болты 116 на равных расстояниях друг от друга. На нижних концах болтов имеются головки 117, расположенные в криволинейных канавках 118, выполненных с внутренней стороны зажимного кольца 101 и имеющие каждая на одном из своих концов увеличенное отверстие 119, выходящее на верхнюю сторону зажимного кольца. Через эти отверстия в результате соответствующего вертикального движения манипулятора 108 с укрепленными на нем деталями и вращения дисков 111 и 113 вокруг вала 110 головки 117 вставляются в канавки 118 или вынимаются из них.

В результате поворота манипулятора 108 зажимное кольцо 101 передвигается в положение над опорной плитой 78, как показано на фиг.15, а затем вниз таким образом, что штифты 103 перемещаются вовнутрь через вертикальные части L-образных прорезей 104 и зажимное кольцо 101 устанавливается на кольце 83. Затем зажимное кольцо поворачивается путем поворота с помощью управляющего цилиндра 112 соединенных между собой пластин 111 и 113 и захватывается пластинами 111 и 113 через болты 116. В результате поворота штифты 103 окажутся расположенными в конце горизонтально расположенных частей прорезей 104. Затем пластины 111 и 113 поворачиваются в положение, в котором головки 117 лягут около выемок 119 так, что диски 111 и 113 можно будет поднять на болтах 116, оставив зажимное кольцо на опорной плите 78.

Затем прижатая таким образом подложка 22 и прижатое к ней кольцо 83 из нержавеющей стали поворотом устанавливается, как показано штриховыми линиями на фиг.14, в ванну 120 с электролитом. В этой ванне расположен кожух 121, с одной стороны имеющий отверстие 122, напротив которого установлена опорная плита 78 с прижатой к ней подложкой 22, как показано штриховыми линиями на фиг.14.

Как видно из фиг.14, пластина 123 установлена с возможностью ее перемещения перед отверстием 122 внутри кожуха 121 и имеет канал 124, предназначенный для металлизации поверхности подложки. Так как пластина 123 может быть быстро заменена пластиной с другим каналом, размер канала можно по необходимости регулировать.

Кроме того, в ванне размещено приемное устройство 125, в котором находится большое количество металлических, обычно никелевых, шариков 126. В изображенной конструкции расстояние между приемным устройством 125, содержащим никелевые шарики, и обрабатываемой подложкой может быть сравнительно небольшим, приблизительно около 35 мм, что позволяет быстро нанести на подложку равномерное покрытие.

Как показано на фиг. 14, в стенке кожуха 121, граничащей с отверстием 122, по дуге сектора с углом приблизительно 50o расположены каналы 127 для жидкости. Через эти отверстия свежий электролит проходит в направлении, указанном стрелкой C, параллельно поверхности подложки 22.

Благодаря подаче свежего электролита обеспечивается качественное нанесение никеля на поверхность подложки.

Никелевое покрытие на подложке и имеющееся на ней металлическое контактное кольцо являются катодом, а никелевые шарики - анодом, как это обычно бывает в таких процессах.

Таким образом, в этом блоке на подложку наносится толстое покрытие.

После того как образуется достаточно толстое покрытие, опорная плита 78 вернется обратно и вместе с подложкой будет промыта горячей деионизированной водой. Затем опорная плита возвратится в положение, показанное на фиг.14, после чего зажимное кольцо 101 будет снято путем выполнения в обратном порядке операций, выполняемых при его надевании. Затем подложка с нанесенным таким образом покрытием, которое теперь покрывает и установленное на подложке кольцо 83, с помощью транспортирующего механизма будет помещена на поворотный манипулятор 128, расположенный в следующем блоке 129. Конструкция поворотного манипулятора 128 в основном повторяет вышеописанную конструкцию манипулятора 21. Подложки помещаются на подставку 1 в блоке 12 с помощью манипулятора 128, установленного с возможностью вертикального перемещения и поворота вокруг вертикальной оси.

Обработанные таким образом подложки доставляются из установки через дверь (на чертеже не показана) и подложку можно обычным образом, например рукой, вынуть из-под сформированной, как описано выше, охватывающей ее матрицы.

При необходимости такая матрица может быть помещена на поворотный стол 131 в блоке 129 рельефной поверхностью вверх, после чего на пластину направляется свет из схематически изображенного источника 132, укрепленного на манипуляторе 133, установленного с возможностью поворота вокруг вертикальной оси, для проявления остаточного лака или фоторезиста, сохранившегося на задней части изготовленной матрицы. Затем над размещенной на поворотном столе матрицей устанавливается разбрызгивающий механизм 134, укрепленный на одном из концов манипулятора 135 (фиг.16, 17). Манипулятор 135 выполнен с возможностью перемещения вверх и вниз так, как описывалось выше, с помощью управляющего цилиндра 136, а также поворота вокруг вертикальной оси с помощью горизонтально расположенного управляющего цилиндра 137.

Разбрызгивающий механизм 134 показан на фиг.16 в положении, при котором на матрицу 138, укрепленную на поворотном столе 131 (не показан на фиг.16), разбрызгивается промывающая жидкость для очистки.

Через разбрызгивающее устройство 134 на матрицу 138 затем наносится лаковое покрытие. Для этого манипулятор 135 двигается вниз так, что приемное кольцо 139, соединенное с кожухом 140, укрепленном на манипуляторе 135 и окружающем разбрызгивающий механизм, ложится на коническую поверхность чашеобразного устройства 141, в котором расположен поворотный стол 131. С этой целью нижний край 142 приемного кольца выполнен загнутым вверх внутри кожуха, в результате чего меду внешней стенкой приемного кольца 139 и нижним краем 142 образуется пространство 143 для сбора остатков лака. Приемное кольцо 139 соединяется с кожухом 140 с помощью штифтов 144 и соответствующих L-образных пазов, образующих штыковое соединение с возможностью его быстрого разъединения, при этом приемное кольцо 139, когда в нем накопится определенное количество лака, можно легко вынуть и очистить.

Окончательно обработанная матрица выгружается из установки для хранения или для передачи на другое оборудование.

В ходе процесса корпус 1 закрыт и в блоки обработки подложек через трубы 145, пролегающие между корпусом и решеткой 146, подается чистый воздух.

Последовательность расположения различных блоков может отличаться от представленной на чертежах.

Однако предпочтительным является расположение блока 51 в одном из концов корпуса 1, так как такое оборудование блока, как лазерная установка и оптическая система, содержат чувствительные элементы, требующие постоянного ухода.

Такое расположение этого оборудования в корпусе обеспечивает удобный доступ к нему.

Кроме того, необязательно располагать различные блоки по прямой. Корпус 1, например, может быть изогнут.

Использование: область производства матрицы для дискового носителя информации. Сущность изобретения: установка имеет блок нанесения на подложку фоточувствительного слоя, блок экспонирования фоточувствительного слоя в соответствии с записываемой и хранимой информацией, блок проявления фоточувствительного слоя и металлизации подложки со стороны проявленного слоя фоторезиста и блок нанесения металлического покрытия. Различные блоки установки расположены в одном корпусе, в каждом из них имеются устройства для приема подложек, а транспортирующий механизм, находящийся в корпусе, имеет по меньшей мере одно транспортирующее устройство для захвата подложек, установленное с возможностью горизонтального перемещения в двух направлениях, ориентированных под некоторым углом друг к другу, и перемещения вверх и вниз. 2 с. и 22 з. п. ф-лы, 17 ил.

Авторы

Даты

1998-06-10—Публикация

1993-10-21—Подача