Изобретение относится к устройству для центрирования соседних труб в соответствии с ограничительной частью пункта 1 формулы изобретения. Подобное устройство известно из патента DE 4207375. Недостаток известного устройства состоит в том, что вторая труба примыкает к наклонной поверхности, так что ее положение относительно первой трубы не является устойчивым. Для преодоления данного недостатка устройство выполнено в соответствии с пунктом 1 формулы изобретения. Таким образом, вторая труба расположена вокруг направляющих поверхностей, так что предотвращаются перемещения труб в боковом направлении относительно друг друга.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 2 формулы изобретения. Таким образом, направляющие поверхности всегда занимают правильное радиальное положение относительно зажимных поверхностей.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 3 формулы изобретения. Таким образом, вторая труба может поворачиваться относительно первой трубы во время и после центрирования.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 4 формулы изобретения. Таким образом, легко обеспечить сдвигание второй трубы, которая может поворачиваться относительно первой трубы, на направляющих элементах.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 5 формулы изобретения. Таким образом, легко обеспечить одновременное регулирование радиального положения зажимной поверхности и направляющей поверхности.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 6 формулы изобретения. Таким образом, установка и зажим устройства в первой трубе обеспечивают одновременную установку конических или эллиптических роликов в правильном радиальном положении.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 7 формулы изобретения. Таким образом, посредством поворота внутреннего кольца и кулачковых шайб относительно друг друга определенное число зажимов может быть установлено в заданном положении одновременно.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 8 формулы изобретения. Таким образом, криволинейные поверхности не подвергаются износу, и зажим происходит при незначительном сопротивлении.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 9 формулы изобретения. Таким образом, изменения внутреннего диаметра первой трубы, например, вследствие нагрева первой трубы не влияют на натяжение между зажимами и первой трубой.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 10 формулы изобретения. Таким образом, перед зажимом устройства в первой трубе кулачковые шайбы будут удерживаться в заданном положении.

В соответствии с одним вариантом осуществления устройство выполнено в соответствии с пунктом 11 формулы изобретения. Таким образом, внутреннее кольцо находится между трубами в определенном месте.

Изобретение относится к устройству для центрирования соседних труб. Центрирующее устройство фиксируется внутри на конце первой трубы, после чего центрирующее устройство обеспечивает центрирование конца второй трубы относительно конца первой трубы. После центрирования первой трубы и второй трубы в одном варианте осуществления они могут поворачиваться относительно друг друга, так что часто используемое название «трубная соединительная муфта (pipe coupling)» вводит в заблуждение, и в дальнейшем в описании его избегают.

Центрирующее устройство используется во время нанесения на трубы покрытия из одного или нескольких слоев во время транспортировки следующих друг за другом труб на конвейере вдоль установки для нанесения покрытия. Во время процесса нанесения покрытия в установке для нанесения покрытия трубы транспортируются в продольном направлении вдоль установки для нанесения покрытия на конвейере, который содержит ряд колесных пар, которые служат опорой для труб. Каждая труба опирается минимум на две колесные пары. За счет выставления осевой линии колес под углом, не равным 0° или 90°, относительно продольного направления труб и приведения колес в движение посредством двигателя труба на данном конвейере будет вращаться и одновременно перемещаться в ее продольном направлении.

Процесс нанесения покрытия представляет собой непрерывный процесс, так что следует уменьшить зазоры и неровности между трубами или избегать их. По этой причине соседние трубы соединяют вместе перед перемещением их посредством конвейера вдоль установки для нанесения покрытия. Поскольку трубы всегда имеют незначительную кривизну, конец первой трубы будет колебаться во время перемещения относительно передней части следующей трубы. Это может вызвать повреждения покрытия в переходной зоне между двумя трубами. Посредством использования центрирующего устройства колебание устраняют, и процесс нанесения покрытия теперь происходит более равномерно. Существует несколько типов процессов нанесения покрытия, в которых разные материалы могут быть нанесены на трубы. Центрирующее устройство подходит для всех известных процессов нанесения покрытия.

В некоторых ситуациях, когда длина трубы является небольшой, расстояние между двумя следующими друг за другом, колесными парами превышает половину длины трубы, так что труба будет наклоняться, если она не удерживается другой трубой. В данных случаях центрирующее устройство обеспечивает данное удерживание и обеспечивает возможность перемещения труб на конвейере, при этом центрирующее устройство в одной трубе служит в качестве опоры для следующей трубы.

Изобретение дополнительно проиллюстрировано с помощью нескольких вариантов осуществления посредством использования сопровождающих чертежей, на которых:

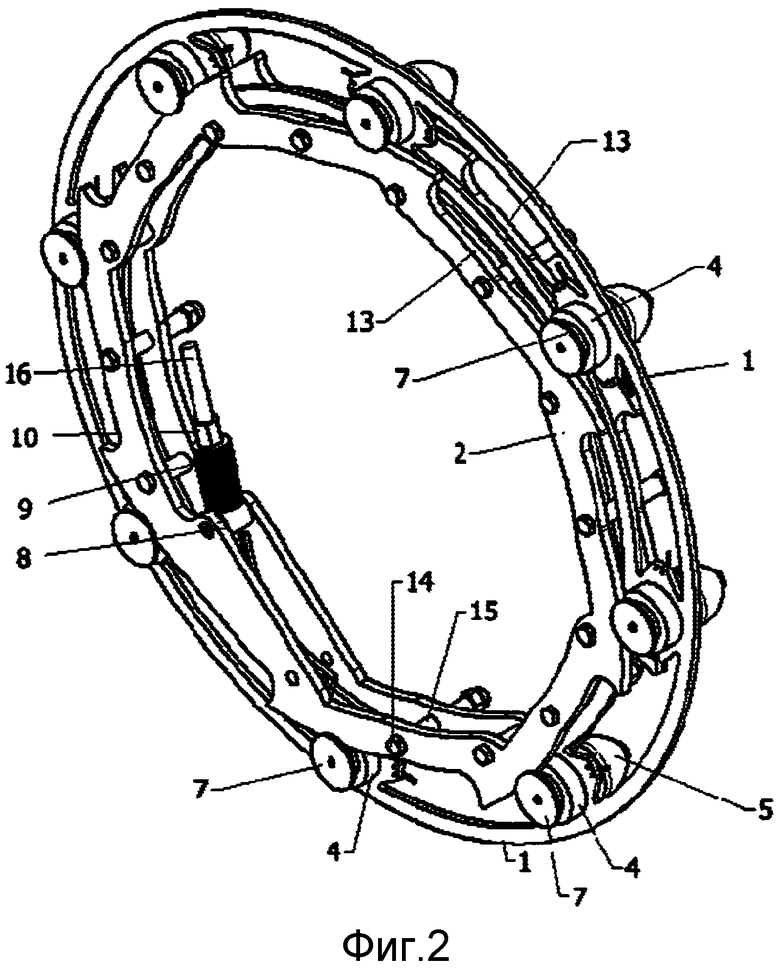

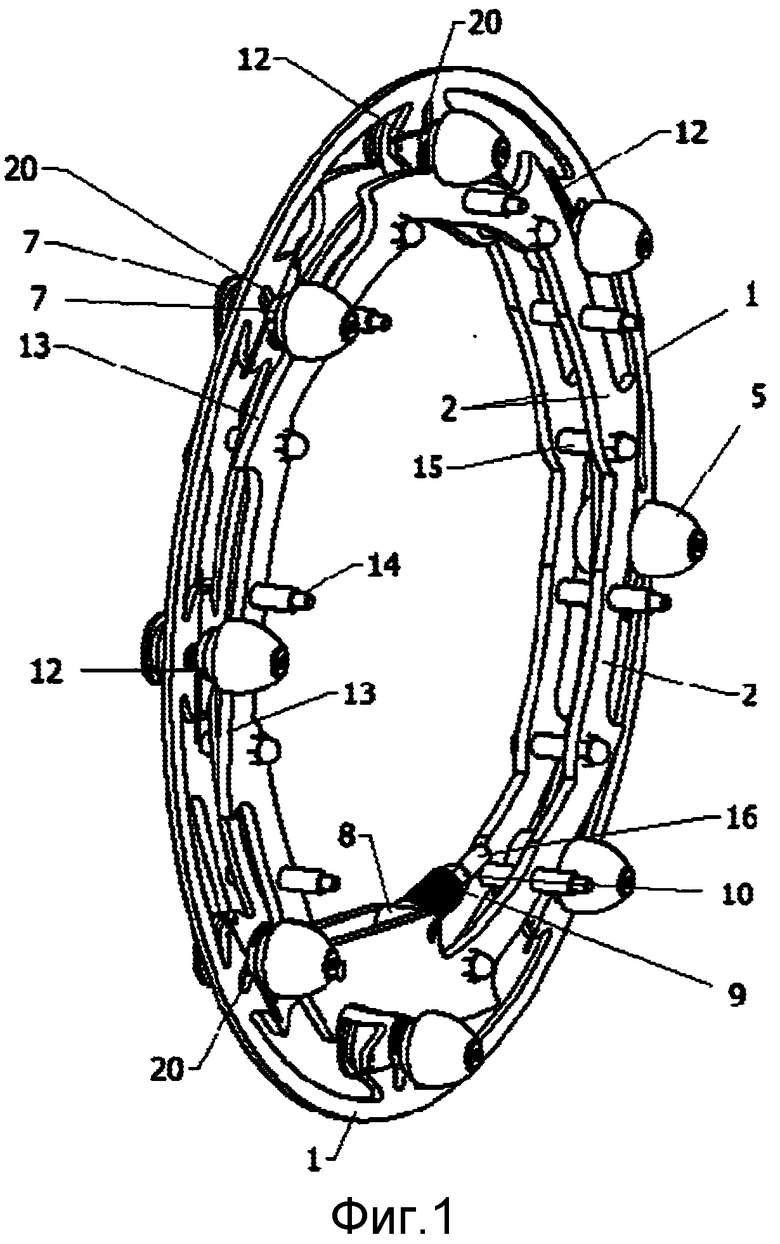

фиг.1 и 2 показывают вид в перспективе обеих сторон центрирующего устройства,

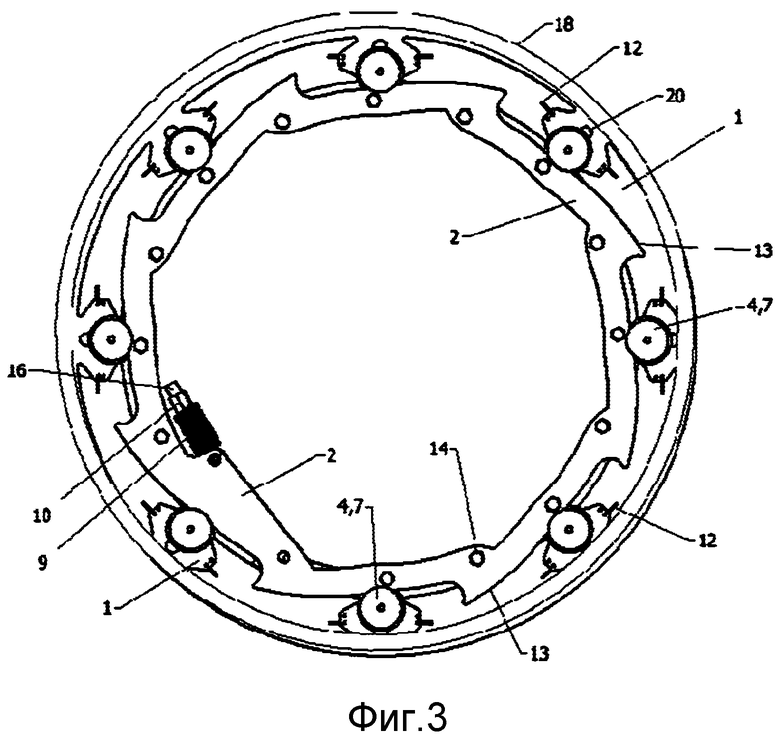

фиг.3 показывает часть трубы с центрирующим устройством по фиг.1 и 2 в положении перед закреплением его в трубе,

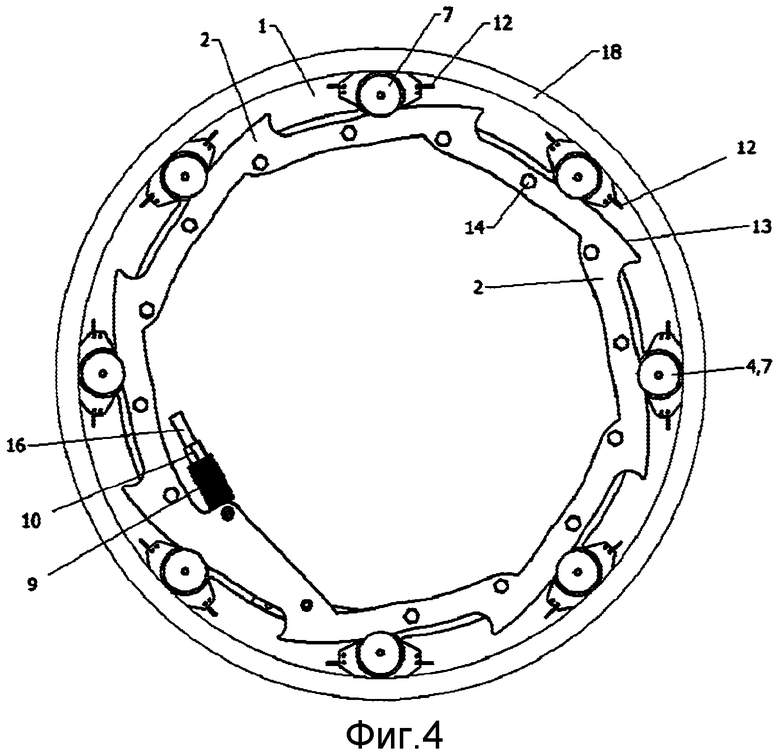

фиг.4 показывает часть трубы с центрирующим устройством по фиг.1 и 2 в фиксированном положении в трубе,

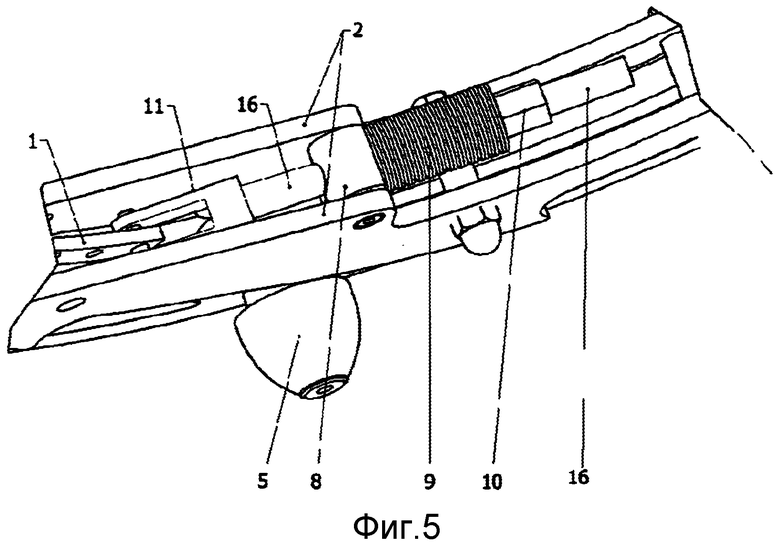

фиг.5 показывает вид в перспективе детали центрирующего устройства по фиг.1 и 2,

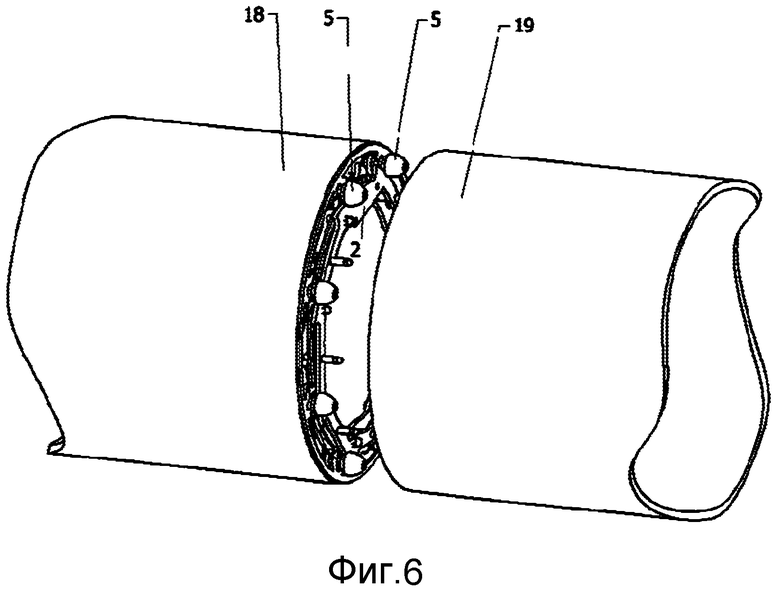

фиг.6 показывает центрирующее устройство по фиг.1 и 2, зафиксированное в трубе, за несколько мгновений до центрирования труб, и

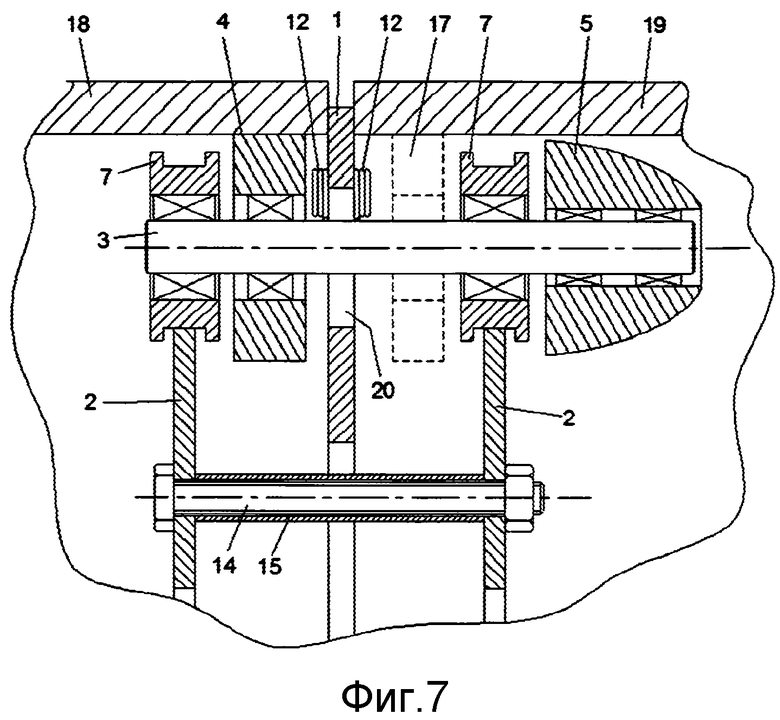

фиг.7 показывает схематическую деталь сечения центрирующего устройства по фиг.1 и 2, расположенного между соседними трубами.

Фиг.1, 2, 3 и 4 показывают центрирующее устройство, предназначенное для центрирования конца первой трубы относительно конца соседней второй трубы. Центрирующее устройство содержит центрально расположенное внутреннее кольцо 1, которое имеет наружный диаметр, который предпочтительно меньше наружного диаметра трубы, в которой закрепляется центрирующее устройство, и больше внутреннего диаметра, так что внутреннее кольцо 1 не может вдвигаться в трубу. В другом варианте осуществления центрирующего устройства наружная окружная периферия внутреннего кольца 1 выполнена с вырезами, которые совместно предотвращают смещение внутреннего кольца 1 внутрь трубы.

Внутреннее кольцо 1 имеет пазы 20, проходящие в радиальном направлении; каждый паз 20 имеет ось 3, которая может перемещаться в радиальном направлении в пазу 20. Осевые линии осей 3 параллельны осевой линии внутреннего кольца 1 и труб, которые подлежат центрированию. Ось 3 имеет с одной стороны ровный ролик 4 и с другой стороны эллиптический ролик 5; ровный ролик 4 и эллиптический ролик 5 могут свободно вращаться вокруг оси 3. Максимальный диаметр эллиптического ролика 5 на несколько миллиметров меньше диаметра ровного ролика 4. С каждой из двух сторон внутреннего кольца 1 имеется кулачковая шайба 2. Наружная окружная периферия кулачковой шайбы 2 имеет криволинейные поверхности 13, при этом каждая криволинейная поверхность 13 взаимодействует с осью 3, установленной в пазу 20 во внутреннем кольце 1. Для этого ось 3 может иметь кулачковый ролик 7, который может катиться по криволинейной поверхности 13, при этом два кулачковых ролика 7, которые взаимодействуют с криволинейными поверхностями 13 на обеих кулачковых шайбах 2, установлены на оси 3. Для установки кулачковых шайб 2 в заданном положении в аксиальном направлении относительно кулачковых роликов 4, ровного ролика 4 и эллиптического ролика 5 на оси 3 имеются кольцевые прокладки на концах оси 3. Возможны другие решения для установки в заданном положении в аксиальном направлении, такие как желобчатые кулачковые ролики 7.

Болты 14 обеспечивают соединение кулачковых шайб 2, а распорные детали 15 удерживают кулачковые шайбы 2 на фиксированном расстоянии, так что кулачковые шайбы 2 образуют единый компонент. Кулачковые шайбы 2 могут вращаться вместе относительно внутреннего кольца 1 вокруг оси вращения, которая приблизительно параллельна осям 3, при этом криволинейные поверхности 13 перемещаются по кулачковым роликам 7. Криволинейные поверхности 13 выполнены с такой формой, что поворот внутреннего кольца 1 и кулачковых шайб 2 относительно друг друга вызывает перемещение осей 3 в радиальном направлении в пазах 20. Ровные ролики 4 расположены на осях 3 между кулачковыми шайбами 2 так, что силы, действующие со стороны внутренней поверхности трубы на ровные ролики 4, «разделяются» по двум кулачковым шайбам 2. Эллиптические ролики 5 «простираются» за кулачковыми шайбами 2 наружу в направлении ширины, и ровные ролики 4 и эллиптические ролики 5 расположены с разных сторон внутреннего кольца 1.

Приводное устройство 6 может обеспечить поворот внутреннего кольца 1 и двух кулачковых шайб 2 относительно друг друга. Приводное устройство 6, подобное, показанное на фиг.5, имеет консольный элемент 8, который шарнирно соединен с кулачковыми шайбами 2. Стержень 16 может перемещаться через отверстие в консольном элементе 8, и вильчатый элемент 11 на конце стержня 16 соединяет стержень 16 с внутренним кольцом 1. Стержень 16 выполнен с резьбой, и гайка 10 может быть навинчена на резьбовой конец стержня 16. Пружина 9 расположена между гайкой 10 и консольным элементом 8 для поддержания натяжения в стержне 16 при наличии незначительного поворота внутреннего кольца 1 и кулачковой шайбы 2 относительно друг друга.

Пружины 12 поджимают оси 3 в радиальном направлении в пазах 20 по направлению к центру внутреннего кольца для гарантирования того, что кулачковые ролики 7 будут поджиматься к криволинейным поверхностям 13 с обеспечением противодействия силе тяжести, когда центрирующее устройство не расположено в трубе. В показанном варианте осуществления каждая ось 3 имеет пружину 12.

Для центрирования труб посредством использования центрирующего устройства сторону с ровными роликами 4 размещают перед концом первой трубы 18. После этого центрирующее устройство вталкивают в трубу 18 до тех пор, пока внутреннее кольцо 1 не окажется опирающимся на наружный конец первой трубы 18. Фиг.3 показывает центрирующее устройство в данном положении, при этом ровные ролики 4 не контактируют со стенкой 21 трубы. Затягивая гайку 10 на резьбовом конце стержня 16, две кулачковые шайбы 2 поворачивают относительно внутреннего кольца 1, при этом оси 3 принудительно смещаются в радиальном направлении наружу, и ровные ролики 4 поджимаются к стенке 21 первой трубы 18 до тех пор, пока центрирующее устройство не будет зафиксировано в первой трубе 18, см. фиг.4. Необходимо поддерживать усилие, действующее на оси 3 в направлении наружу во время процесса нанесения покрытия. Во время нанесения покрытия трубы могут нагреваться до температуры от 200°С до 250°С, и высокая температура вызывает расширение труб, что может привести к тому, что ровные ролики 4 утратят контакт с внутренней стороной первой трубы 18. Для поддержания направленного наружу усилия, действующего со стороны криволинейных поверхностей 13 на оси 3, пружина 9 установлена между гайкой 10 и консольным элементом 8, что гарантирует поддержание усилия зажима.

После установки центрирующего устройства на заднем конце первой трубы 18, см. фиг.6, первую трубу 18 размещают на колесах конвейера и перемещают. После того как первая труба 18 пройдет мимо определенной точки, вторую трубу 19 размещают на колесах конвейера. Вторая труба 19 ускоряется до тех пор, пока она не «догонит» первую трубу 18 и не столкнется с первой трубой 18. В последние моменты процесса «догонки» вторая труба 19 перемещается по эллиптическим роликам 5, которые выступают из первой трубы 18, до тех пор, пока вторая труба 19 не столкнется с внутренним кольцом 1 центрирующего устройства, и эллиптические ролики 5 обеспечивают центрирование второй трубы 19 относительно первой трубы 18. Поскольку эллиптические ролики 5 имеют немного меньший диаметр, чем ровные ролики 4, небольшой зазор будет оставаться между некоторыми из эллиптических роликов 5 и внутренней стороной второй трубы 19. Это может вызвать пренебрежимо малое отклонение при центрировании, которое не вызовет нарушения процесса нанесения покрытия.

В описанном варианте осуществления центрирующего устройства сохраняется возможность поворота первой трубы 18 и второй трубы 19 относительно друг друга, в результате чего эллиптические ролики 5 вращаются вокруг осей 3. В ситуациях, в которых какой-либо процесс, которому подвергаются трубы 18, 19, такой как процесс нанесения покрытия, требует, чтобы трубы 18, 19 имели одинаковую частоту вращения, может быть предпочтительным использование статических эллиптических роликов 5, которые не могут вращаться. Вместо статических эллиптических роликов 5 может быть использована наклонная направляющая поверхность, по которой вторая труба 19 перемещается до тех пор, пока вторая труба 19 не окажется расположенной рядом с внутренним кольцом 1.

После нанесения покрытия на первую трубу 18 и после того, как первая труба 18 переместится за установку для нанесения покрытия, первую трубу 18 отделяют от второй трубы 19 посредством ускорения первой трубы 18, при этом центрирующее устройство остается зафиксированным в данной первой трубе 18. После этого первую трубу 18 снимают с конвейера и центрирующие устройства извлекают из трубы. Для этого гайку 10 ослабляют так, чтобы кулачковые шайбы 2 можно было повернуть относительно внутреннего кольца 1, пружины 12 поджимают оси 3 в радиальном направлении по направлению к центру внутреннего кольца 1, и центрирующее устройство извлекают из первой трубы 18.

Посредством вышеописанного центрирующего устройства может быть обеспечено большое усилие зажима в трубе, поскольку большинство сил, которые возникают в результате зажима и центрирования труб, будут направлены как нормальные силы, действующие на две кулачковые шайбы 2, в результате чего создается только ограниченная сила, действующая на приводное устройство 6 и оси поворота. Для каждого диаметра трубы необходимо особое центрирующее устройство, при этом число осей 3 зависит от диаметра труб.

В дополнительных вариантах осуществления центрирующего устройства могут быть использованы другие конструкции. В центрирующем устройстве для тяжелых труб возникают большие усилия, действующие на эллиптические ролики 5, которые могут привести к деформациям. Для уменьшения усилий, приложенных к эллиптическим роликам 5, предохранительный/разгрузочный ролик 17 (показанный на фиг.7 прерывистыми линиями) устанавливают между кулачковой шайбой 2 и внутренним кольцом 1 со стороны эллиптических роликов 5. Эллиптический ролик 5 используется для центрирования второй трубы 19 в тот момент, когда вторая труба 19 приблизится к первой трубе 18. После этого предохранительные/разгрузочные ролики 17, а не эллиптические ролики 5, служат опорой для второй трубы 19 во время процесса нанесения покрытия.

Фиг.7 показывает подшипники между роликами 4, 5 и 7 и осью 3. В других вариантах осуществления ось 3 может представлять собой часть одного из роликов или может вращаться вместе с одним из роликов.

В ранее описанном варианте осуществления ровные ролики 4 образуют зажимной элемент у внутренней поверхности первой трубы 18, когда они поджимаются к стенке трубы во время фиксации центрирующего устройства. В дополнительном варианте осуществления необязательно, чтобы зажимные элементы были круглыми, они могут иметь другую форму при условии, что они не вызывают повреждений внутренних сторон трубы. Кроме того, они необязательно должны вращаться вокруг осей 3. В дополнительном варианте осуществления эллиптические ролики 5 и в том случае, если они используются, предохранительные/разгрузочные ролики 17 могут вращаться вокруг осей 3, поскольку первая труба 18 и вторая труба 19 могут иметь разные частоты вращения.

Материалом роликов 4, 5 и 17, которые взаимодействуют с трубами 18, 19, предпочтительно является сталь с твердой поверхностью для предотвращения деформаций, но возможны другие материалы. Это зависит от состояния поверхности внутренней стороны трубы. Например, если внутренняя сторона труб имеет покрытие, может быть желательным, чтобы ролики были выполнены из пластика или резины, для предотвращения повреждения покрытия при использовании центрирующего устройства.

В ранее описанном варианте осуществления приводное устройство 6, предназначенное для обеспечения поворота и установки обеих кулачковых шайб 2 в заданном положении относительно внутреннего кольца 1, содержит гайку 10 с одной стороны и стержень 16 с вильчатым элементом 11, зафиксированным на внутреннем кольце 1, с другой стороны. В другом варианте осуществления стержень 16 содержит крюкообразный элемент, который фиксируется в зубчатой планке на внутреннем кольце 1. Другие варианты осуществления приводного устройства 6 могут содержать реечную передачу, при этом кулачковые шайбы 2 вращаются за счет изменения положения зубчатого колеса. Кроме того, возможно использование рычага, при этом тяговое усилие, действующее на рычаг, заставляет кулачковые шайбы поворачиваться относительно внутреннего кольца. Приводное устройство 6 может быть приведено в действие вручную, другие средства приведения в действие могут представлять собой электрические или гидравлические приводы, которые могут быть соединены с источником энергии, когда центрирующее устройство зафиксировано в конце первой трубы 18.

Как описано ранее, эллиптические ролики 5 обеспечивают центрирование труб 18, 19 относительно друг друга. В дополнительном варианте осуществления для достижения того же эффекта ролики 5 необязательно должны быть эллиптическими, например центрирование также может достигаться посредством конических роликов или роликов с другой формой при условии, что обеспечивается принудительное центрирование труб, когда они соединены.

В ранее описанном варианте осуществления во время поворота/вращения кулачковых шайб 2 криволинейные поверхности 13 поджимаются к кулачковым роликам 7, что обеспечивает поджим осей 3 в направлении наружу. В дополнительном варианте осуществления также существует возможность замены кулачковых роликов 7 другими элементами, такими как скользящие блоки/ползуны. Данные скользящие блоки необязательно должны быть выполнены с возможностью вращения вокруг осей 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОУКЛАДОЧНОЕ СУДНО (ВАРИАНТЫ) И СПОСОБ УКЛАДКИ ТРУБОПРОВОДА С СУДНА | 2012 |

|

RU2597730C2 |

| Трубоукладочное судно (варианты) и способ укладки трубопровода (варианты) | 2012 |

|

RU2606540C2 |

| Трубоукладочное судно (варианты) и способ укладки трубопровода | 2012 |

|

RU2701981C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ПОДАЧИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2276001C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РАЗМОЛЬНОГО ДИСКА УСТРОЙСТВА ДЛЯ РАЗМОЛА | 2007 |

|

RU2421279C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РАЗМОЛЬНОГО ДИСКА УСТРОЙСТВА ДЛЯ РАЗМОЛА | 2007 |

|

RU2425717C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ БЛОК-МОДУЛЬНОГО КОМПЛЕКСА | 2004 |

|

RU2276002C1 |

| ЗАБИВНОЕ УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ КРЕПЕЖНЫХ СРЕДСТВ В ИЗДЕЛИЯ | 2018 |

|

RU2695789C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РОТОРА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И ДЕТАЛЬ В ВИДЕ ТЕЛА ВРАЩЕНИЯ ДЛЯ ЗАЖИМНОГО УСТРОЙСТВА | 2005 |

|

RU2371302C2 |

| Устройство для загрузки транспортных средств сыпучими грузами | 1985 |

|

SU1511167A1 |

Изобретение относится к устройству для центрирования соседних труб. Устройство для центрирования содержит зажимные элементы с механизмом поджима зажимных элементов с поверхностью зажима в радиальном направлении к внутренней поверхности первой трубы и направляющее средство, которое имеет наклонную направляющую поверхность, концентрическую относительно поверхностей зажимов, для установки второй трубы в заданном положении. Направляющее средство содержит множество направляющих элементов, каждый из которых имеет наклонную направляющую поверхность, и указанный механизм обеспечивает размещение наклонных направляющих поверхностей в заданном положении в радиальном направлении на немного меньшем расстоянии по радиусу от центральной линии по сравнению с поверхностью зажима. Изобретение повышает надежность центрирования соседних труб. 10 з.п. ф-лы, 7 ил.

1. Устройство для центрирования соседних первой и второй труб (18, 19) относительно общей центральной линии, содержащее зажимные элементы с механизмом поджима зажимных элементов с поверхностью зажима в радиальном направлении к внутренней поверхности первой трубы (18), и направляющее средство, которое имеет наклонную направляющую поверхность, концентрическую относительно поверхностей зажимов, для установки второй трубы (19) в заданном положении, отличающееся тем, что направляющее средство содержит множество направляющих элементов (5), каждый из которых имеет наклонную направляющую поверхность, и указанный механизм обеспечивает размещение наклонных направляющих поверхностей в заданном положении в радиальном направлении на немного меньшем расстоянии по радиусу от центральной линии по сравнению с поверхностью зажима.

2. Устройство по п.1, в котором каждый направляющий элемент (5) соединен с зажимным элементом с образованием комбинированного компонента, и указанный механизм обеспечивает размещение комбинированного компонента в заданном положении в радиальном направлении.

3. Устройство по п.1 или 2, в котором направляющие элементы (5) могут поворачиваться вокруг осей (3) вращения, параллельных трубам (18, 19).

4. Устройство по п.1 или 2, в котором направляющие элементы содержат конические или эллиптические ролики (5) с осями вращения, параллельными трубам (18, 19).

5. Устройство по п.4, в котором конические или эллиптические ролики установлены на оси (3) или вращаются вместе с осью (3), и ось служит опорой зажимному элементу.

6. Устройство по п.5, в котором зажимной элемент содержит цилиндрическое кольцо (4), установленное на оси (3) или выполненное с возможностью вращения вместе с осью (3).

7. Устройство по любому из пп.1, 2, 5 и 6, в котором указанный механизм содержит множество осей (3), каждая из которых служит опорой для зажимного элемента, при этом каждая ось выполнена с возможностью перемещения в радиальном направлении в пазу (20) во внутреннем кольце (1), и две кулачковые шайбы (2) с криволинейными поверхностями (13) воздействуют на ось с обеих сторон зажимного элемента.

8. Устройство по п.7, в котором кулачковые ролики (7) установлены на оси (3) или вращаются вместе с осью (3), и криволинейные поверхности (13) воздействуют на кулачковые ролики.

9. Устройство по п.7, в котором приводное устройство (6), которое может быть приведено в действие вручную или механически, может обеспечивать поворот внутреннего кольца (1) относительно кулачковых шайб (2), и приводное устройство имеет пружину (9) для поддержания крутящего момента между внутренним кольцом и кулачковыми шайбами.

10. Устройство по п.7, в котором внутреннее кольцо (1) имеет пружины (12) для поджима осей (3) по направлению к криволинейным поверхностям (13).

11. Устройство по п.7, в котором внутреннее кольцо (1) имеет диаметр, который, по меньшей мере, локально больше внутреннего диаметра первой трубы (18) или второй трубы (19).

| US 6119916 A, 19.09.2000 | |||

| DE 4207375 A1, 16.09.1993 | |||

| Устройство для центрирования преобразователя дефектоскопа относительно изделий цилиндрической формы | 1987 |

|

SU1444660A1 |

| Устройство для центрирования и сборки под сварку соединяемых труб | 1990 |

|

SU1812039A1 |

| EP 624425 A1, 17.11.1994 | |||

Авторы

Даты

2014-06-10—Публикация

2009-11-26—Подача