(54) СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительное изделие и способ его изготовления | 1977 |

|

SU698540A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯНУТОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 1992 |

|

RU2083734C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2018 |

|

RU2765293C2 |

| МЕТОДИКА ИНИЦИАЦИИ ПОРООБРАЗОВАНИЯ | 2014 |

|

RU2630792C2 |

| ПОЛИОЛЕФИНОВЫЙ МАТЕРИАЛ С НИЗКОЙ ПЛОТНОСТЬЮ | 2014 |

|

RU2643956C2 |

| СИСТЕМА ДОСТАВКИ ДЛЯ АКТИВНЫХ СРЕДСТВ | 2014 |

|

RU2634255C2 |

| Устройство для поперечного вытягивания полимерного материала | 1980 |

|

SU1075956A3 |

| МНОГОСТАДИЙНЫЙ СПОСОБ ВЫТЯГИВАНИЯ ДЛЯ ФОРМОВАНИЯ ПОРИСТЫХ ВОЛОКОН | 2016 |

|

RU2749032C2 |

| АРМИРОВАНИЕ ВОЛОКНАМИ АНИЗОТРОПНЫХ ПЕНОМАТЕРИАЛОВ | 2015 |

|

RU2705952C2 |

Изобретение относится к способам изготовления строительных изделий из водоотверждаемьос строительных смесей на основе цемента, гипса и т.п., армированных сетками из фибриллированных полимерных пленок. Известен способ непрерывного изготовления строительных изделий, ар мированных волокнами асбеста, например асбестоцементных, путем непрерыв ной подачи асбестоцементной.суспензии, уплотнения и формования изделий TI Однако асбестовые волокна создают серьезную опасность для здоровья персонала, занятого в производстве и обработке асбестоцементных изделий Наиболее близким к предлагаемому является способ получения строительных изделий путем непрерывной пода чи армирующих сеток и совме.дения их с водоотверждаемой минеральной смесь с последующими уплотнением и формованием изделий. В качестве водоотверзкдаемой минеральной смеси используют гипсобетонную смесь, в качестве армирующих сеток - металлические сет ки. Отформованные издел гя подвергаются резке и последующему отверждению Г23Однако изделия, армированные ме- таллическими сетками, имеют большую толщину и повышенную жесткость, легко подвергаются коррозии, особенно в местах пониженной толщины. Цель изобретения - повьяиение упругих свойств изделий и их удешевление. Указанная цель достигается тем, что в способе получения строительных изделий путем непрерывной подачи армирующих сеток и - совмещения их с водоотверждаемой минеральной смесью с последующими уплотнением и формованием изделий, армирующие сетки получают экструзией органической полимерной пленки, вытягиванием, фибриллироэанием и растягиванием, причем с водоотверждаемой смесью совмещают минимум пять армирующих сеток. При этом армирующие сетки получают экструзией органической полимерной пленки из полимерной смеси с добавками антиоксиданта и дезактиватора металла. Кроме того, армирующие сетки -Получают вытягиванием полипропиленовой пленки при 100-155°С. Сетки получают в результате растягивания фибриллированной органической пленки в направлении, являющемся ориентированным несколько под

глом относительно направления фибиллообразования.

Термин ячейка используется в том контексте для обозначения пус ых площадей в пределах таким путем бразуемой сети и ограниченных воокнами сети.

Число сетей, включенных в слой, число ячеек в пределах сетей,сотавляющее минимум два на квадратный антиметр, таковы, чтобы число ячеек на кубический сантиметр конечного формованных изделий составляло минимум 100. Число ячеек в заданном объ- еме слоя зависит от числа сетей, введенных на единицу толщины такого слоя, числа, размера и типа ячеек на сеть, и от степени, в которой увеличены сети по размеру в резуль ате растяжения. Лучшие характеристики достигаются в случае, когда число ячеек составляет (Минимум -200 на кубический сантиметр формованного изделия. Возможно использование даже большего числа ячеек, например свыше 300 или свыше 500 на кубический сантиметр изделия. Введение столь значительного числа ячеек на единичный объем формованного изделия оказывает благоприятное влияние на поведение изделий в условиях изгиба. Так, в процессе псевдопластической деформации происходит очень тонкое множественное растрескивание, в результате чего изделие более легко восстанавливает свою первоначальную форму и достигаются более высокие физические характеристики. Под множественным растрескиванием имеется в виду явление, заключающееся в том, что на изделии при его изгибе или растяжении образуются дискретные трещины на расстоянии друг от друга менее 10 мм, и в наиболее общем случае эти трещины имеют размер,.не превыйающий О,3 мм.

Число сетей, включаемых на сантиметр толщины слоя, предпочтительно превышает 10, в идеальном случае превышает 25, и оптимальные результаты достигаются в случае, когда число сетей на сантиметр толщины превышает 50.

Важно, чтобы число ячеек в сетях, которые .увеличены по размеру растяжением фибриллированной органической пленки, состгтвляло минимум 2, предпочтительно 3, на квадратный санти-°метр сети. Это число определяется как степенью растяжения или увеличения фибриллированной органической пленки, так и числом первоначальных ячеек в поперечном и продольном направлениях. Растяжение, которое может осуществляться в поперечном и продольном направлениях, имеет кратность от 1,5 до 150 раз, более предпочтительно от 1,5 до 50 раз, по сравнению с исходным размером.

в идеальном случае ячейки имеют диаметр или наименьший размер около 200 мкм, предпочтительно больше 300 мкм.

Процентное содержание (по объему сетей в конечном продукте должно составлять 0,25-20 об.%, предпочтительно 2-15 об.%. Наиболее предпочтительно, чтобы объемное процентное содержание сетей составляло около 3-10 об.% от конечного продукта. Изделия могут быть также изготовлены при обеспечении описанной выше концентрации сетей и ячеек только в поверх.ностном слое формованного изделия,имеющем толщину минимум 1 мм, при меньшем числе или отсутствии сетей в средней секции изделия.

Сеть из фибриллированных полимерных волокон получают экструдированием органического полимерного материала в пленку, имекяцую толщину 11000 мкм, предпочтительно 10-200 мкм Эта экструдированная пленка может быть затем разрезана на полосы подходящей ширины и вытянута, например, в 10 раз по сравнению с исходным размером. Это вытягивание заставляет материал переходить в состояние внутренне .присущего фибриллообразования. Фибриллообразование в этом случае обеспечивается различными,известными способами, включая пропускание вытянутой пленки по валку с гвоздями, по щетке или гребенке либо путем воздействия на пленку напряжения сдвига с помсяцью валков или воздушных потоков. Фибриллообразование может быть также достигнуто при вращении. Таким путем могут быть получены достаточно длинные отрезки фибриллированных органичес1 их пленок, которые могут быть непосредственн использованы при реализации предлагаемого способа либо смотаны на барабан, а затем размотаны и использованы при практической реализации способа.

Термин достаточно длинный или непрерывный используется в данном контексте в отнсянении фибриллированных органических пленок как охватывающий использование дискретных отрезков, которые подаются на обработку, например, с барабана, но которые имеют длину, во много раз лревькиающую длину конечного формованного изделия.

Предпочтительным органическим пленкообразующим материалом для получения сети является полиолефин. Сеть получают экструдированием полиолефина; например полипропилена, в пленку, которую вытягивают с коэффициентом вытяжки 6-20, предпочтительно 6-14, а наиболее предпочтительно 8-12 по сравнению с первоначальным , размером. Температура пленки во вытягивания должна составлять

20-160С, предпочтительно lOO-lSO C, но наилучшие результаты получаются п температуре ISO-ISO C. Лучше, чтобы используемый полипропилен не имел слишком высокого молекулярного веса. Индекс 1екучести расплава (при 230°С и нагрузке 2,16 кг) должен составлят 1-5, более предпочтительно 2-4. Эта характеристика очень важна для надлежащего фибриллообразования. и,следовательно, конечных свойств выполиенных из этих материалов армирован,ных водоотвержденных изделий.

Полимерныг- материалом, используемым для получения фибриллированных пленок, может быть полиолефин, но им может быть также и любой другой из целого ряда термопластичных материгшов, которые образуют пленки и волокна, например таких, как полимеры стирола и хлорвинила или их сополимера. Особенно пригодными для этих целей являются частично кристаллические полимеры, такие как полиамиды и сложные полиэфиры. Особое предпочтение отдается модифицированным или немодифицированиым полиолефинам. В качестве модифицированного полиолефина может быть использован хлорированный полиэтилен или полипропилен Примерами немодифицированных полиолефинов являются полиэтилен и полипропилен. Наиболее подходящим полимером является гомополимер-полипропилен , хотя возможно использование также сополимеров и блок-сополимеров например, с этиленом,а также смесей полимеров.

Используелвлй полимер может также содержать различные типы наполнителей и вспомогательных веществ, таких как сажа, полярные вещества, пигменты, свете- и гермостабилизаторы и антиоксиданты. Важно, чтобы в сети были введены истинные стабилизаторы,и благоприятные результаты достигаются при использовании металлодеактйватора и антиоксиданта. Эти соединения применяются в количествах 0,0012,5 вес.%, предпочтительно 0,011 вес.%. Оптимальными металлодеактиваторами являются комплексуквдие агенты, примерами которых могут быть фосфорная кислота, лимонная кислота, этилендиаминтетрауксусная кислота или её соль, N,М-дисалицилиденэтилендиамин, лацитин, глюконовая кислота, производные гидразина,производные оксанилида, в частности «,Н-бис-3,5(дитрет-бутил-4-гидроксифенил)пропионил-гидразин. В качестве металлодеактиватора предпочтительно выбирают лимонную кислоту,независимо от того, является или не является она свободной от воды.

Антиоксидант может быть амином, в частности ароматическим и вторичным амином, таким как N ,Ы-дизамещенные п-фенилен-диамины, производные дифениламина, ,производные аминофенола, продукты конденсации альдегидов и аминов или кетонов и аминов. Используемые .антиоксиданты включают также соединения серы, например, меркапта ны, тиоэфиры, дисульфиды и дитиокарбаматы, примером которым может быть диметилдитиокарбамат цинка. Возможно использование также соединений фосфора, например, производных фосфорной кислоты или дитиофосфорной кислоты. Однако предпочтение отдается группе аминов.

В предлагаемом способе используют 1 также пленочные материалы., которые могут быть обработаны, например, излучением, таким как УФ-свет,- и коронным разрядом или путем окисления кислотами, такими как хромовая хислота, для достижения адгезии между сетью и водоотверждаемой массой.

Используемые сети могут быть получены вытягиванием пленки в направлении ее длины или продольно с последующим фибриллообразованием в пленке известным путем. Однако пленка может быть вытянута в направлении ширины, т.е. поперечно, до проведения фибрил лообразования. Вытягивание пленки должно производиться при ее температуре ниже точки плавления полимерного материала. Предназначенная для вытягивания и фибриллирования полимерная пленка может быть плоским листовым материалом или же может иметь утолщенные участки или ребра. Более толстые ребра соединены более тонкими участками пленки, из которых фиб- риллообразование может быть осуществлено более легко. Эти утолщенные участки, ребра или гребни могут быть образованы с самого начала в процессе экструдирования за счет использования экструзионной матрицы соответствующей конструкции, или же более тонкие участки пленки могут быть выполнены путем использования валков. Преимуще.ство последнего варианта заключается в том, что может быть легко выбрано направление гребней. Рекомендуется выбирать структуру ячеек при фибриллообразовании так, чтобы ячейки располагались в .виде параллельных рядов, проходящих пбд углом 20-80 к направлению длины пленки, а расстояние между ними чтобы не превышало удвоенного размера ячейки в продольном направлении.

Вытянутая пленка может быть фибриллирована с помощью механических средств, но возможно также осуществление самопроизвольного фибриллообразования путем кристаллизации. В последнем случае должны быть предприняты меры для того,чтобы степень кристаллизации составила минимум 30%, например, с помощью охлаждения одного из валков, с которым контактирует пленка. Этот метод фибрил-j

лирования предпочтительно используется для пленок, которые снабжены гребнями, параллельными друг другу и. расположенными под углом 40-70 к продольному направлению. В этом случае вытягивание может быть осуществлено продольно,поперечно или в обоих направлениях для образования сети Комбинации таким путем полученных пленок, имеющих гребни или ребра под различными углами к направлению вытягивания, обеспечивают получение изделий с более высокой прочностью.

Сети, которые фибриллированы в разных направлениях, т.е. продольно и поперечно, могут быть вместе использованы в изделии. Преимущество подобной конструкции заключается в том, что полученный продук характеризуется большей изотропностью прочностных характеристик. Направления фибриллообразования -фактически нормальны друг другу.

Сети, используемые для реализации предлагаемого способа, могут быть получены ткачеством длинных волокон фибриллированной органической пленки, имеющих необходимые для образования требуемых размеров ячеек расстояния между волокнами. Однако подобный метод Не обеспечивает преимществ непосредственного использования фибриллированных органических пленок путем их вытягивания с образованием сети.

Водоотверзвдаемый материал, с которым вводятся в контакт сети, содержит водоотверждаемое связ5по1чее, агрегированные частицы, если это необходимо, и воду. Относительные величины содержания могут меняться в широких интервалах, но соотношение между количеством воды и количеством водоотверждаемого связующего в общем случае составляет от 0,2 до 0. Используемые агрегированные частицы, в частности песок, должны быть настолько мелкими, чтобы средний размер частиц составлял менее 1 мм, а используемое количество может колебаться в широких пределах. Соотношение между количеством водоотверждаемого связующего и количеством агрегированных частиц наполнителя составляет предпочтительно от 0,05 до 3. К водоотверждаемому связующему могут быть добавлены различные агрегированные частицы - наполнители и/или вспомогательные вещества, включая песок, гравий, мел, измельченный кварц, полимерные отходы, серу, глину, волокна, -эулканизованный или невулканизованный каучук, минеральную вату, стекловолокно, ускорители отверждения, пигменты и вспомогательные средства. Определенные преимуще ства достигаются при добавлении поливинилового спирта или поливиниладетата к суспензии воды и связующего, что способствует повышению непроницаемости конечного изделия для кислорода. Эти добавки дополнительно служат для лучшей защиты полимера сети от воздействия кислорода, диффундирующего в изделие, что особенно важно в случае использования сетей из полипропилена.

Водоотверждаемый материал может дополнительно содержать вспомогательные вещества для улучшения или ускорения его переработки в конечные .продукты. Подобные вспомогательные вещества включат так называемые, дефлокулянты (антихлопьеобразователи) или другие поверхностно-активные вещества, ускорители или замедлители отверждения и загустители. Эти вспомогательные вещества могут быть также включены в пленоч.ный материал, из которого они могут медленно вьще|ляться регулируемым образом. Кроме того, другие добавки, такие как пламязамедляющие и/или пламязащитные вещества, могут быть включены в водоотверждаемый материал и/или полимерную пленку, из которой выполнены сети. Например, в один или оба ком понента могут быть введены трехокись сурьмы и хлорированные и/или бромированные соединения либо вместе, либо по отдельности.

Производимые с помощью указанного процесса продукты не могут быть изготовлены обычным путем с использованием методик, применяемых в производстве асбоцементных изделий, в соответствии с которыми суспензию водоотверждаемого материала и волокон перемешивают до однородной консистенции в обычном смесительном оборудовании вращательного типа, а затем перерабатывают в слои и отверждают. Подобное оборудование не может использоваться в случае непрерывных сетей или волокон догла.сно предлагаемому способу.

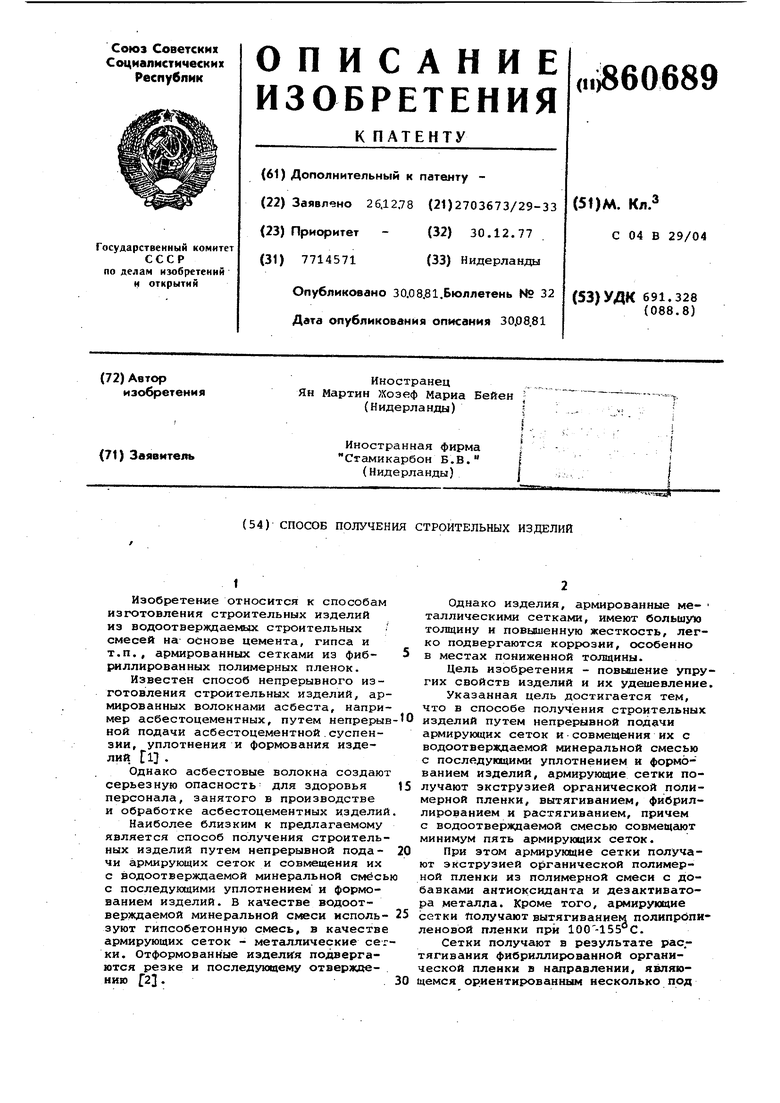

Эти затруднения преодолеваются путем формирования непрерывных сетей из фибриллированных органических пленок и одновременно продвижения множества подобных сетей в контакт с водоотверяодаемьгм материалом. Фибриллированные органические пленки могут непрерывно экструдироваться, вытягиваться и подвергаться фибриллообразованию с непосредственной подачей в процессе. Фибриллированные пленки или сети могут также сматываться с барабанов, на котором они хранятся, и непрерывио подаваться в. процесс. В последнем случае предпочтительно, чтобы на барабане располагались слои сетей с тем, чтобы их можно было разматывать и непосредственно и одновременно вводить в контакт с водоотверждаемым материалом с образованием слоя. Для подачи большего числа сетей возможно одновременное разматывание ряда продоль ных барабанов. Увеличение размера фибриллирован ных пленок с образованием сетей, подаваемых в процесс, может быть ос ществлено с помощью различных средств, известных в рассматриваемо области техники,например путем использования клиновых зубчатых цепей Если пленка вытянута и фибриллирова продольно, сети должны быть растяну ты в ширину, например, в десять раз по сравнению с первоначальной шириной. Так как это растяжение в ширин требует относительно небольшого уси лия, возможно применение метода, за ключающегося в пропускании сети по криволинейным поверхностям либо изогнутым секциям, либо полосам, та что происходит поперечное вытягивание сети. Преимущество этого метода заключается в том, что для подобног .поперечного расширения не требуется какого-либо специального оборудования, имеющего подвижные узлы. С другой стороны, когда пленка вытянута и фибриллирована в попереч ном направлении, требуемое увеличение должно быть достигнуто путем продольного удлинения сети. Это может быть обеспечено путем более быстрого вращения .транспортирующего валка в сравнении с валком подачи, что ведет к более быстрой транспорт ровке относительно подачи. VПосле растяжения сети должны быт закреплены в требуемом размере, в особенности в поперечном направлени например, путем термообработки или так называемых добавочных распорных лент, к которым крепятся волокна сети. В случае необходимости эти се ти могут быть выполнены имеющими утолщенные участки вдоль боковых сторон сетей, которые служат в качестве направляющих, имея большую толщину и, следовательно,более высокую жесткость. Эти направляющие могут крепиться к распорным лентам. Контактирование сетей с водоотверждаемым материалом с целью пропитывания сетей может быть осуществлено различными методами. Они включают отливание, в соответствии с которым суспензию водоотверждаемого материала формуют и выливают с помощью распределителя на сети в ходе их сматывания и продвижения через процесс. Различные компоненты водоотверждаемого материала могут быть также нанесены путем разбрызгивания или распыления. Избыток воды может быть удален, например, с помощью отсасывания через пористый материал, а полученный слой сетей и водоотверждаемого материала затем уплотняют с помощью вибрации и/или обжатия, что способствует лучшему сцеплению, после этого слой формуют с достижением требуемой конфигурации конечного профилированного изделия и слою дают возможность схватывания. Возможно образование ряда подобных слоев, которые непрерывно совмещают, формуют и дают возможность затвердеть с целью получения профилированного формованного изделия большей толщины. Вместе с сетями в слой может быть введен и внедрен один или несколько различных типов пленки. Эти пленки MorvT быть полимерными пленками, или листами бумаги, картона и аналогичных материалов, или прядеными, ткаными или вязаными тканями из натуральных или искусственных материалов, или металлической фольгой. Пленки могут бытт: выполнены имегацими в случае необходимости ячейки, но площадь этих ячеек должна быть меньше, чем у ячеек сетей. Если предусмотрены ячейки, они могут использоваться для сброса избыточной воды в случае дальнейшей переработки слоя. Эти пленки могут выполнять ряд различных функций, включая функцию .покровной пленки или декоративной пленки на одной или на. обоих плоских или широких сторонах отформованного изделия. Подобная пленка может также использоваться для облегчения разделения слоев на последунхцей стадии. Пленка может также служить в качестве подложки во время изготовления слоя или впоследствии в качестве подложки для изделия в окончательном виде, причем в последнем случае пленка не должна быть полностью гер-о метичной и допустима небольшая площадь, приходящая на ячейки. Подобная пленка может также использоваться для сохранения требуемого размера или увеличения сетей путем закрепления их на пленке приклеиванием, прострачиванием, прошиванием скобами или ультразвуковыми методами. Сети могут быть также закреплены применением локальногп нлгрева или плавления под воздействием высокочастотного нагрева, облучения горячего воздуха или контактированием горючих предметов со слоями сетей. Применение этих методов также обеспечивает прикрепление сетей только друг,к другу, без прикрепления к пленке. Кроме того, в производимый проукт могут быте введены слои других материалов, таких как вспененные полимеры или другие вспененные, раздутые или .легкие материалы. Примерами таких материалов являются вспененный полиэтилен, полипропилен, полихлорвинил, полистирол, или полиретан, и минеральные материалы, такие как перлит, минеральная вата или стекловолокно. Дополнительный слой или слои из этих материсшов могут придавать продуктам изоляционные Свойства, а также обеспечивать сниже ние веса, стоимость и улучшать защиту от воздействия влаги, ударов или толчков. Эти дополнительные слои или листы могут подаваться либо непрерыв но, либо периодически, либо могут быть получены на месте, после чего наносится дополнительный слой или лист вспененного материала может на носиться на отформованный слой водоотверждаемого материала и сетей. В случае необходимости легкий и/или вспененный или раздутый материгьл может перерабатываться как заполнитель, добавляемый в предварительнб подготавливаемую суспензию водоотверждаемого связующего, воды и любого другого наполнителя или до бавок. Возможно также нанесение отдельных цементных слоев с иным составом, например одного или большего числа цементных слоев, содержащих стеклянные шарики. Таким образом, одним из положительных эффектов изобретения являет ся широта диапазона мсэдификаций и изменений, которые возможны без зна чительного изменения процесса производства. Предлагаемый способ характеризуется гибкостью в том смысл что возможно изменение числа сетей, количества и характера Других материалов, включаемых в водоотверждаемый состав. На фиг. 1 представлена схема осу ществления предлагаемого способа; на фиг. 2 - кривая изгиба для испытания на изгиб по четырехточечной схеме. Вытянутую и фибриллированную орг ническую пленку 1 сматывают в виде бесконечной ленты с барабана 2, за которым ей придают требуемую ширину дЛя формования сетей с помощью расширителя 3, имеющего криволинейную поверхность и работающего в комбина ции с клинообразной зубчатой цепью (не показана). Возможна совместная подача множества подобных сетей с одного барабана или с нескольких ба рабанов (не показаны). Если требуется, с барабана 4 может подаваться другая пленка 5, например пленка другого полимерного материала. Дополнительная пленка сама по себе может иметь ячейки, и сеть может быть прикреплена к пленке фиксируквд устройством 6 с помощью клея или нагрева. Сети затем продвигают в на :правлении контактирования с водоотэерждаемым материалом, в данном слу чае портландцементом, песком и водо подаваемынш по трубопроводам 7. В конкретном варианте выполнения изобретения, в получаемый слой с ба рабана 8 вводят также дополнительну пленку 9, имеющую мгшую площадь яче ек, после которой на слой с барабана 10 может быть нанесена одна или большее число сетей 11. Дополнительный водоотверждаемый материал подают по трубопроводу 7 путем распыления, отливания или разбрызгивания. Результирующий слой затем подвергают воздействию давления для достижения надлежащего механического сцепления между.сетями и водоотверждаемым материалом. Полученный слой, если требуется, формуют в приспособлении 12 путем обжатия и разрезания, а затем подвергают схватыванию или отверждению в приспособлении 13. Окончательным профилем может быть лист или другие профили, такие как труба, гофрированный лист или коробчатый профиль. Полученный до отверждения слой может быть также переработан в трубы или другие изделия путем обматывания этого слоя вокруг оправки или другой формы при вращении последней. Это может быть осуществлено в непрерывном режиме путем медленного перемещения оправки во время ее вращения. После этого получаемая таким путем непрерывная труба может быть распилена или разрезана на куски с последующим отверждением. Возможно также наложение нескольких слоев вокруг оправки под разными углами, в результате чего изделию придается повышенная прочность. Исп&льзуемый для реализации указанного метода намотки сетью предпочтительно должна быть такая, которая подвергнута увеличению размеров относительно слабо, хотя число ячеек на кубический сантиметр в конечном продукте должно быть все же равным минимум 100, а предпочтительно минимум 200. Например, когда сеть вытянута продольно, раса&ирение должно составлять менее 100%. Водоотверждаекшй материал может быть также нанесен на сети пропусканием сетей через ванну, содержащую суспензию воДоотверждаемого материала. Однако для достижения наилучших результатов суспензия должна содержать поверхностно-активное вещество в количестве 0,01-5 вес.% в расчете на вес водоОтверждаемОго материала, а предпочтительно 0,05-4 вес.%. Примерами используемлх поверхностно-активных веществ являются сульфониЕЮванные мочевинно-формальдегидные смолы, производные целлюлозы и сульфонированные меламин-формальдегидные смолы. Другим средством нанесения водоотверждаемого материала является распыление суспензии в сети или отдельное нанесение одного или большего числа компонентов водоотверждаемого материала на сети. В ходе образования слоев избыток воды, если он имеется, может быть удален с помощью отсасывающих присАособлений. Бели требуется, слой в процессе формирования может поддерживаться бесконечной вращающейся ленI той сукна или другого поддерживающего материала, который предпочтительно является пористым.

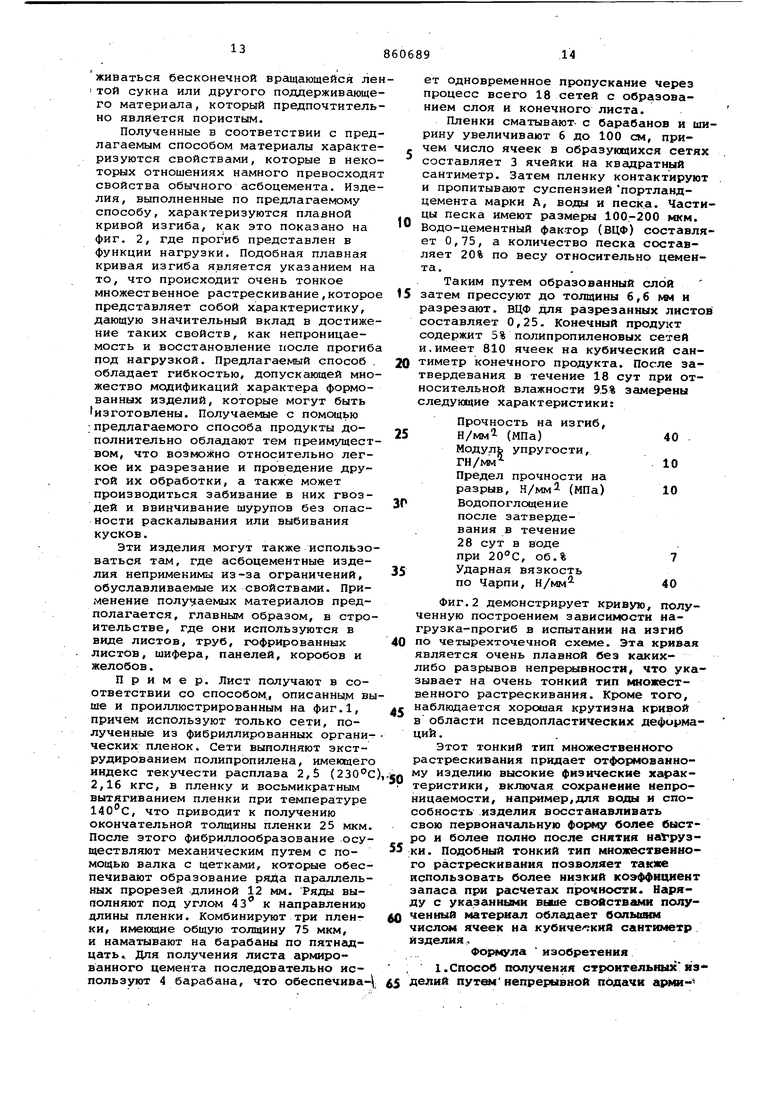

Полученные в соответствии с предлагаемым способом материалы характеризуются свойствами, которые в некоторах отношениях намного превосходят свойства обычного асбоцемента. Изделия, выполненные по предлагаемому способу, характеризуются плавной кривой изгиба, как это показано на фиг. 2, где прогиб представлен в функции нагрузки. Подобная плавная кривая изгиба является указанием на то, что происходит очень тонкое множественное растрескивание,которое представляет собой характеристику, дающую значительный вклад в достижение таких свойств, как непроницаемость и восстановление после прогиба под нагрузкой. Предлагаемый способ . обладает гибкостью, допускающей множество модификаций характера формованных изделий, которые могут быть изготовлены. Получаемые с помощью ; предлагаемого способа продукты дополнительно обладают тем преимуществом, что возможно относительно легкое их разрезание и проведение другой их обработки, а также может производиться забивание в них гвоздей и ввинчивание шурупов без опасности раскалывания или выбивания кусков.

Эти изделия могут также использоваться там, где асбоцементные изделия неприменимы из-за ограничений, обуславливаемые их свойствами. Применение получаемых материалов предполагается, главным образом, в строительстве, где они используются в виде листов, труб, гофрированных листов, шифера, панелей, коробов и желобов.

Пример. Лист получают в соответствии со способом., описанным выше и проиллюстрированным на фиг.1, причем используют только сети, полученные из фибриллированных органических пленок, сети выполняют экстРУДИрованием полипропилена, имеющего индекс текучести расплава 2,5 (230°С 2,16 кгс, в пленку и восьмикратным вытягиванием пленки при температуре 140с, что приводит к получению окончательной толщины пленки 25 мкм. После этого фибриллообразование осуществляют механическим путем с помощью валка с щетками, которые обеспечивают образование ряда параллельных прорезей длиной 12 мм. Ряды выполняют под углом 43 к направлению длины пленки. Комбинируют три пленки, имеющие общую толщину 75 мкм, и наматывают на барабаны по пятнадцать.. Для получения листа армированного цемента последовательно используют 4 барабана, что обеспечивав

ет одновременное пропускание через процесс всего 18 сетей с образованием слоя и конечного листа.

Пленки сматывают с барабанов и ширину увеличивают 6 до 100 см, причем число ячеек в образукадихся сетях составляет 3 ячейки на квадратный сантиметр. Затем пленку контактируют и пропитывгиот суспензией портландцемента марки А, воды и песка. Частицы песка имеют размеры 100.-200 мкм.

0 Водо-цементный фактор (ВЦФ) составляет 0,75, а количество песка составляет 20% по весу относительно цемента..

Таким путем образованный слой

5 затем прессуют до толщины 6,6 юл и разрезают. ВЦФ для разрезанных листов составляет 0,25. Конечный продукт содержит 5% полипропиленовых сетей и.имеет 810 ячеек на кубический сантиметр конечного продукта. После твердевания в течение 18 сут при относительной влажности 9.5% замерены следующие характеристики:

Прочность на изгиб, Н/мм (МПа)

40 10 10 Модуль упругости, Tti/MM

Предел прочности на разрыв, Н/мм (МПа) Водопоглседение после затвердевания в течение 28 сут в воде при , об.% Ударная вязкость по Чарпи, Н/мм

40

Фиг.2 демонстрирует кривую, полученную построением зависимости нагрузка-прогиб в испытании на изгиб

0 по четырехточечной схеме. Эта кривая является очень плавной без какихлибо разрывов непрерывности, что указывает на очень тонкий тип множественного растрескивания. Кроме того, наблюдается хорошая крутизна кривой в области псевдопластических деформаций.

Этот тонкий тип множественногчэ растрескивания придает отформованному изделию высокие физические характеристики, включая сохранение непроницаемости, например,для воды и способность изделия восстанавливать свою первоначальную форму более быстро и более полно после снятия нагрузки. Подобный тонкий тип множественного растрескивания позволяет также использовать более ннэкий коэффициент запаса при расчетах прочности. Наряду с указанными выке свойствами полученный материал обладает бояьпшм числом ячеек на кубиче/ кий сантиметр изделия.

Формула ° изобретения

Авторы

Даты

1981-08-30—Публикация

1978-12-26—Подача