Настоящее изобретение относится к совокупности материалов для производства устройств, сочетающих функции геттерирования и дозирования ртути, к устройствам, получаемым на основе этой совокупности, и к способу введения ртути в электронные приборы.

Использование малых количеств ртути в электронных приборах таких, как, например, ртутный дуговой выпрямитель, лазеры, различные типы алфавитно-цифровых дисплеев и, в частности, флуоресцентных ламп, хорошо известных в данной области техники.

Точная дозировка ртути внутри этих устройств исключительно важна для качества этих устройств, а более всего - по экологическим причинам. Фактически высокая токсичность этого элемента вызывает возникновение серьезных проблем загрязнения окружающей среды по истечении срока службы устройств, содержащих его, или в случае неожиданного разрушения этих устройств. Эти проблемы экологического характера обуславливают использование ртути в как можно меньших количествах, совместимых с функциональным назначением приборов. Эти соображения недавно включены также в сферу законодательства, и тенденция принятых в последние годы международных норм и правил состоит в том, чтобы установить верхние пределы количества ртути, которое можно ввести в устройства; например, для стандартных флуоресцентных ламп предложено использование общего количества ртути не более 10 мг (10-5 кг) на лампу.

Ртуть можно вводить в приборы в жидкой форме. Однако применение жидкой ртути прежде всего ставит задачи, касающиеся хранения и манипулирования в установках для производства приборов ввиду высокого давления паров ртути и при комнатной температуре. Во-вторых, общий недостаток способов введения ртути в жидкой форме в приборы заключается в трудности точного и воспроизводимого дозирования ртути в объемах порядка микролитров, вследствие чего происходит введение больших количеств, чем необходимо.

Эти недостатки привели к разработке различных способов, являющихся альтернативой применению жидкой ртути в свободной форме.

Применение жидкой ртути, содержащейся в капсулах, раскрыто, например, в патентах США N 4823047 и 4754193, касающихся использования металлических капсул, и в патентах США N 4182971, 4278908, в которых описано выполнение контейнера для ртути из стекла. После герметизации прибора ртуть высвобождают посредством термообработки, которая вызывает разрушение контейнера. Эти способы, вообще говоря, имеют несколько недостатков. Прежде всего, изготовление капсул и их установка в приборах может быть осложнена, особенно когда их приходится вводить внутрь малогабаритных приборов. Во-вторых, разрушение капсулы, в частности - если она сделана из стекла, может привести к образованию фрагментов материала, которые могут поставить под угрозу качество приборов, причем эта угроза настолько сильна, что в патенте США N 4335326 предложен узел, в котором содержащая ртуть капсула, в свою очередь, помещена внутрь капсулы, играющей роль экрана для фрагментов. Более того, высвобождение ртути зачастую опасно, возможны повреждения внутренней структуры прибора. И наконец, эти системы сохраняют недостаток, заключающийся в использовании жидкой ртути, и поэтому они не могут полностью решить проблему точного и воспроизводимого дозирования нескольких миллиграммов ртути.

В патенте США N 4808136 и заявке на европейский патент N EP-568317 предложено использование таблеток или малых шариков пористого материала, пропитанных ртутью, которая затем высвобождается путем нагрева сразу же после герметизации лампы. Тем не менее, и эти способы требуют проведения усложненных операций для ввода ртути в таблетки, а высвободившееся количество ртути трудно воспроизвести.

Известно также использование амальгам ртути, например, с индием, висмутом или цинком. Однако эти амальгамы, как правило, имеют недостаток, заключающийся в низкой температуре плавления и высокое давление паров ртути уже при не очень высоких температурах. Например, амальгамы цинка, описанные в коммерческих бюллетенях "Эй Пи Эл Энджиниред Материалс Инк." (APL Engineered Materials Inc.), имеют давление паров при 43oC, которое составляет около 90% давления паров жидкой ртути. Поэтому эти амальгамы плохо переносят термообработку при изготовлении ламп, в которые их вводят.

Эти затруднения можно преодолеть с помощью технического решения, указанного в патенте США N 3657589, где раскрыто использование интерметаллических соединений ртути, имеющих общую формулу TixZryHgz, где x и y могут меняться от 0 до 13, сумма (x+y) может изменяться от 3 до 13, а z может принимать значения 1 или 2.

Эти соединения имеют температуру начала высвобождения ртути, изменяющуюся в зависимости от конкретного соединения, однако они устойчивы вплоть до температуры около 500oC и в атмосфере, и в разреженных объемах, вследствие чего они совместимы с операциями сборки электронных приборов, во время которых дозирующие ртуть устройства могут достигать температур около 500oC. После герметизации прибора ртуть высвобождают из вышеуказанных соединений с помощью операции активации, которую обычно осуществляют путем нагрева материала при температуре от 750 до 900oC в течение 30 с. Нагрев можно проводить путем лазерного облучения или индукционного нагрева металлической подложки дозирующего ртуть соединения. К конкретным выгодам ведет использование соединения Ti3Hg, изготавливаемого и поставляемого Заявителем под фирменным названием Ст505 (St505); в частности, соединение Ст505 поставляют в виде спрессованного порошка в кольцеобразном контейнере или спрессованного порошка в гранулах или таблетках с товарным знаком "СТАХГCOРБ" (STAHGSORB ® ) или в Виде порошков, наслоенных на металлическую полосу, с товарным знаком "ГЕМЕДИС" (GEMEDIS ® ).

Эти материалы дают различные преимущества по отношению к известным:

- как упоминалось выше, они позволяют избежать риска испарения ртути во время цикла изготовления приборов, при котором температуры могут достигать величин около 300 - 400oC;

- как указано в упомянутом патенте США N 3657589, H 01 J 7/18, 1972 можно легко ввести геттерирующий материал в дозирующее ртуть соединение с целью хемосорбции газов, таких, как CO, CO2, O2, H2 и H2O которые препятствуют нормальной работе прибора, геттер задействуют при той же термообработке с целью высвобождения ртути;

- высвободившееся количество ртути легко контролировать и воспроизводить.

Несмотря на хорошие химико-физические свойства и значительную простоту в употреблении, эти материалы имеют недостаток, заключающийся в том, что содержащаяся в них ртуть не полностью высвобождается во время активизирующей обработки. Фактически способы изготовления содержащих ртуть электронных приборов включают операцию герметизации приборов, осуществляемую путем плавления стекла (например - операцию запаивания флуоресцентных ламп) или путем пайки стеклоприпоем, т. е. пайки двух заранее сформованных стеклянных элементов посредством пасты легкоплавкого стекла. Во время этих операций дозирующее ртуть устройство можно подвергать косвенному нагреву до температуры около 600oC. На этой стадии устройство подвергается воздействию газов и паров, испускаемых расплавленным стеклом, и - почти во всех промышленных процессах - воздействию воздуха. В этих условиях дозирующий ртуть материал подвергается поверхностному окислению, конечным результатом которого является выход менее, чем около 40% общего содержания ртути в процессе активации. В конкретном случае компактных кольцевых ламп, на стадиях герметизации и изгиба ламп дозирующий ртуть материал подвергают косвенному нагреву до температуры около 500oC. в этом случае выход ртути в процессе активации падает до уровня около 20% общего содержания ртути в устройстве.

Ртуть, не высвободившаяся в процессе активации, затем медленно высвобождается в течение срока службы электронного прибора.

Эта характеристика наряду с тем фактом, что прибор, безусловно, должен работать от начала до конца цикла своей службы, приводит к необходимости введения в устройства некоторого количества ртути, которое, по меньшей мере, вдвое превышает теоретически необходимое количество.

Чтобы решить эти проблемы, в заявке на патент EP-A-091297 предложено вводить порошки Ni или Cu в соединения Ti3Hg или Zr3Hg. Согласно этому документу введение Ni или Cu в дозирующие ртуть соединения вызывает плавление полученной таким образом совокупности материалов, благоприятствуя высвобождению почти всей ртути за несколько секунд. Плавление имеет место при эвтектических температурах систем Ni-Ti, Ni-Zr и Cu-Zr, находящихся в диапазоне от около 880oC для композиции, состоящей из 66% Cu и 34% Ti, до 1280oC для композиции, состоящей из 81% Ni и 19% Ti (атомные проценты), хотя в указанном документе ошибочно приведена температура плавления 770oC для композиции 4% Ni - 96% Ti. В этом документе признается, что дозирующее ртуть соединение изменяется во время технологических операций по изготовлению прибора и требует защиты. Для этого предлагается герметизировать контейнер для порошка посредством стального, серебряного или никелевого листа, который разрывается при активации под воздействием давления паров ртути, образовавшихся внутри контейнера. Это решение не полностью удовлетворительно: фактически так же, как и в способах, где используют капсулы, происходят опасные выбросы ртути, и это может вызвать повреждения частей прибора; изготовить контейнер довольно сложно, поскольку это требует сварки малогабаритных металлических элементов. Кроме того, в этом документе не приведены экспериментальные данные, подтверждающие надлежащие характеристики высвобождения ртути для указанных совокупностей. И наконец, устройства, о которых идет речь в этой заявке, в отличие от тех, которые проиллюстрированы в упомянутом патенте США N 3657589, не позволяют внедрить геттерирующий материал, присутствие которого необходимо для правильной работы ламп, в то же самое устройство.

Поэтому задача настоящего изобретения состоит в том, чтобы разработать усовершенствованную совокупность материалов для дозирования ртути в электронных приборах, которая позволяет избавиться от одного или нескольких недостатков известных технических решений.

В частности, задача настоящего изобретения состоит в том, чтобы разработать усовершенствованную совокупность материалов для дозирования ртути, способную высвобождать количества ртути, превышающие 60%, на стадии активации даже после частичного окисления с тем, чтобы оказаться способной уменьшить общее количество используемой ртути.

Другая задача настоящего изобретения состоит в том, чтобы разработать совокупность материалов, остаток которой после операции активации с целью высвобождения ртути обладает геттерирующей активностью.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать дозирующие ртуть устройства, содержащие предлагаемую совокупность материалов.

И еще одна задача настоящего изобретения состоит в том, чтобы разработать способ введения ртути посредством предлагаемых устройств в электронные приборы, в которых этот элемент необходим.

Согласно настоящему изобретению, эти и другие задачи решаются за счет использования дозирующей ртуть совокупности материалов, состоящей из:

- дозирующего ртуть интерметаллического соединения А, включающего в себя ртуть и второй металл, выбранный из титана, циркония и их смесей;

сплава или интерметаллического соединения В, включающего в себя медь, олово и один или несколько металлов, выбранных среди редкоземельных элементов.

Другие задачи и преимущества настоящего изобретения станут очевидны из нижеследующего подробного описания со ссылками на прилагаемые чертежи, на которых:

На фиг. 1 дано перспективное изображение предлагаемого дозирующего ртуть устройства согласно первому варианту его воплощения;

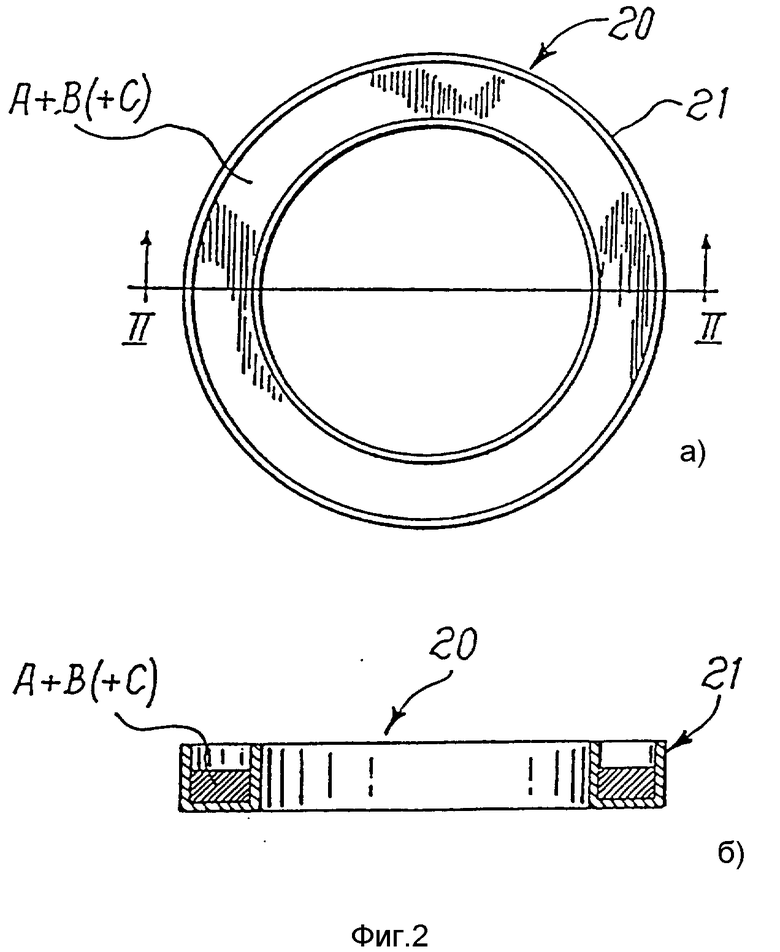

на фиг. 2 а, б соответственно - вид сверху и разрез вдоль линии II-II предлагаемого устройства согласно другому возможному варианту воплощения;

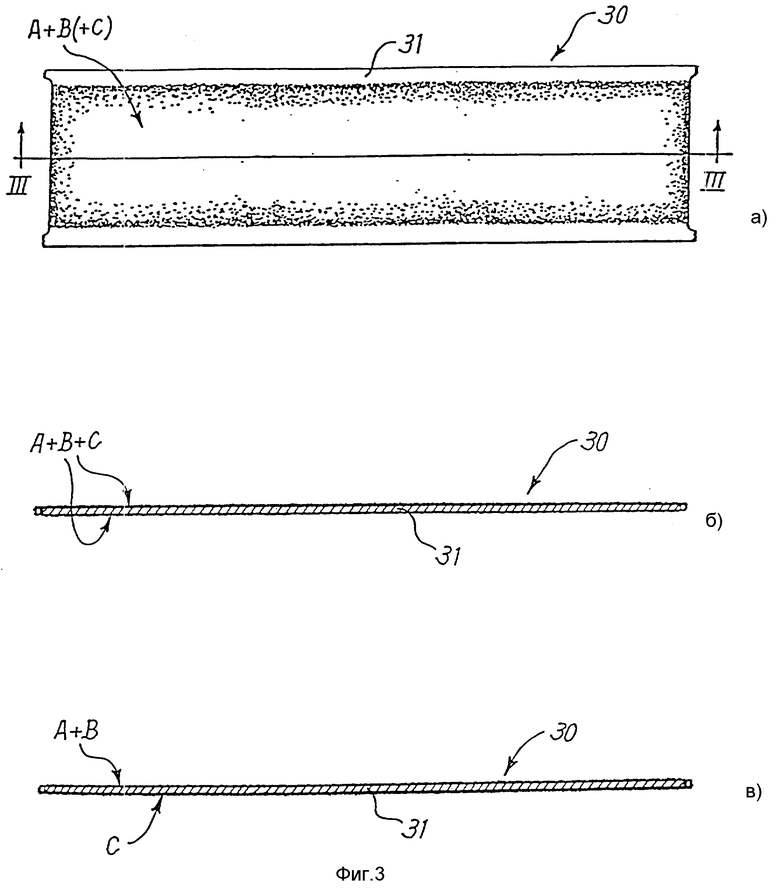

на фиг. 3 а, б, в соответственно - вид сверху и два разреза вдоль линии III-III предлагаемого устройства согласно еще одному варианту воплощения в двух возможных видоизменениях;

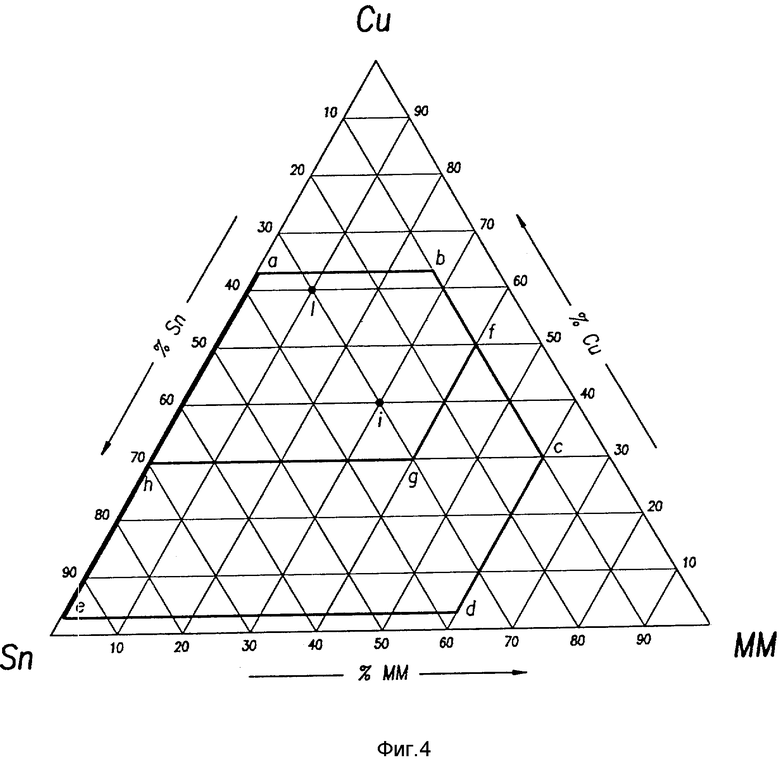

на фиг. 4 - изображение в виде трехкомпонентной диаграммы сплавов, соответствующих настоящему изобретению.

Компонент A предлагаемой совокупности, также именуемый далее дозатором ртути, представляет собой интерметаллическое соединение, соответствующее формуле TixZryHgz, раскрытой в упомянутом патенте США N 3657589, к которому можно обратиться при необходимости дополнительных сведений. Среди материалов, соответствующих этой формуле, предпочтительны Zr3Hg и, в частности Ti3Hg.

Компонент B предлагаемой совокупности выполняет функцию благоприятствования высвобождению ртути из компонента A и поэтому будет также именоваться далее промотором (активатором). Этот компонент представляет собой сплав металла или интерметаллическое соединение, включающее в себя медь, олово и металл, выбранный среди редкоземельных элементов. Использованию смеси редкоземельных элементов следует отдать предпочтение перед использованием одиночных элементов, поскольку эти металлы обладают аналогичными химическими свойствами, и вследствие этого, выделение одиночных элементов является трудной и дорогой операцией; с другой стороны, используя смесь редкоземельных элементов, можно, в этой заявке, получить по существу те же результаты, что и в случае одиночных элементов. Смеси редкоземельных элементов известны в данной области техники под названием "мишметалл"; это наименование и его краткая форма MM будут употребляться далее в остальной части описания и в формуле изобретения.

Мас. отношение между медью, оловом и ММ можно изменять в широком диапазоне, но предпочтительные результаты были получены в случае составов, которые на трехкомпонентной диаграмме составов в мас.% (фиг.4) попадают в многоугольник, определяемый точками:

a) Cu 63% - Sn 36,5% - MM 0,5%,

b) Cu 63% - Sn 10% - MM 27%,

f) Cu 30% - Sn 10% - MM 60%,

g) Cu 3% - Sn 37% - MM 60%,

h) Cu 3% - Sn 96,5% - MM 0,5%.

В случае процентных долей меди, превышающих 63%, сплав достигает высокой температуры плавления и, следовательно, потребуются избыточные температуры для его активации, тогда как, наоборот, при процентных долях меди, меньших, чем около 3%, сплав имеет слишком низкую температуру плавления и это влечет за собой риск наличия жидкой фазы высокой вязкости при температурах, изменяющихся в диапазоне примерно от 600 до 800oC, достигаемом при производстве ламп. При концентрациях мишметалла свыше 60 мас.% сплав становится излишне реакционно-способным, и это могло бы привести к возникновению опасных реакций и на стадии производства ламп, и на стадии активации. Наконец, при содержаниях олова меньше 10 мас. % сплав снова достигает высокой температуры плавления.

Конкретные предпочтительные результаты в указанном диапазоне составов, полученные посредством составов, которые на трехкомпонентной диаграмме процентных составов в мас. % (фиг. 4) попадают в многоугольник, определенный точками:

a) Cu 63% - Sn 36,5% - MM 0,5%,

b) Cu 63% - Sn 10% - MM 27%,

c) Cu 50% - Sn 10% - MM 40%,

d) Cu 30% - Sn 30% - MM 40%,

e) Cu 30% - Sn 69,5% - MM 0,5%.

Конкретный предпочтительный сплав имеет процентный состав Cu 40% - Sn 30% - MM 30%, соответствующий точке i) на трехкомпонентной диаграмме составов, показанной на фиг. 4.

Мас. отношение между компонентами A и B предлагаемой совокупности можно изменять в широком диапазоне, но в основном оно заключено между 20:1 и 1:20, а предпочтительно - между 10:1 и 1:5.

Компоненты A и B предлагаемой совокупности можно использовать в различных физических формах, а не обязательно в одной и той же форме для обоих компонентов. Например, компонент B может быть представлен в форме покрытия металлической подложки, а компонент A - как порошок, соединенный с компонентом В посредством проведения прокатки. Тем не менее, наилучшие результаты получены, когда оба компонента были в виде мелкодисперсного порошка, имеющего размер частиц менее 250 мкм, предпочтительно - в диапазоне 10-125 мкм.

Настоящее изобретение, во втором его аспекте, относится к дозирующим ртуть устройствам, в которых используются вышеуказанные совокупности материалов A и B.

Как упоминалось ранее, одним из преимуществ предлагаемой совокупности материалов по отношению к известным системам является то, что эти материалы не требуют механической защиты от окружающей среды, а значит - не ограничены использованием герметизированного контейнера. Следовательно, предлагаемые дозирующие ртуть устройства можно изготавливать, придавая им самые разные геометрические формы, и можно использовать материалы A и B совокупности без подложки или с подложкой, обычно - металлической.

Некоторые классы электронных приборов, для которых предназначены дозаторы ртути, дополнительно требуют для их правильной работы присутствия геттерирующего материала, который удаляет следы газов, таких как CO, CO2, O2, H2 или водяной пар; это имеет место, например, в случае флуоресцентных ламп. Важное преимущество, предоставляемое предлагаемыми совокупностями, заключается в том, что их остаток после испарения ртути обладает геттерирующей активностью. Количество газа, которое может поглотить этот остаток, и скорость поглощения достаточны для того, чтобы гарантировать надлежащую степень вакуума для многих приложений. Чтобы увеличить общую скорость поглощения газа и емкость этого устройства, можно, очевидно, ввести в него еще один геттерирующий материал С способами, указанными в упомянутом патенте США N 3657589. Очевидно, что в этом случае количество геттерирующего материала С меньше, чем требуемое в известных устройствах, применяемых в том же приложении. Примеры геттерирующих материалов включают, помимо всех остальных, металлы, такие, как титан, цирконий, тантал, ниобий, ванадий и их смеси, или их сплавы с другими металлами, такими, как никель, железо, алюминий, подобные сплаву, имеющему состав в мас. %: Zr 84% - Al 16%, изготавливаемый и поставляемый Заявителем под названием Ст101 (St101), или интерметаллические соединения Zr2Fe и Zr2Ni, изготавливаемые и поставляемые Заявителем, соответственно, под названием Ст198 (St198) и Ст199 (St199). Активация геттерирующего материала происходит во время той же термообработки, при которой ртуть высвобождается внутри прибора.

Геттерирующий материал C может быть представлен в различных физических формах, но предпочтительно его используют в виде порошка, имеющего размер частиц менее 250 мкм, предпочтительно - в диапазоне 10 - 125 мкм.

Отношение между общей массой материалов A и B и общей массой геттерирующего материала C, как правило, находится в диапазоне от около 10:1 до 1:10, предпочтительно - между 5:1 и 1:2.

Некоторые возможные варианты воплощения предлагаемых устройств будут проиллюстрированы здесь со ссылками на чертежи.

В первом возможном варианте предлагаемые устройства могут просто состоять из таблетки 10 из спрессованных и неопертых порошков материалов A и B (и, возможно, C), которая - для простоты изготовления - имеет форму цилиндра или параллелепипеда; эта последняя возможность показана на фиг. 1.

В случае опертых материалов устройство может иметь форму кольца 20, как показано на фиг. 2, т.е. - на виде сверху этого устройства, и на фиг.2(а) - разрезе вдоль линии II-II устройства 20. В этом случае устройство выполнено из подложки 21, имеющей форму тороидального канала, содержащего материалы A и B (и, возможно, C). Подложка, как правило, металлическая, а предпочтительно - из никелированной стали.

Вместо этого устройству может быть придана форма полосы 30, показанной на фиг. 3а, т.е. - на виде сверху устройства, и на фиг. 3 (б, в), где показано сечение вдоль линии III-III устройства 30. В этом случае подложка 31 состоит из полосы, предпочтительно выполненной из никелированной стали, на которую нанесены и с которой сцеплены посредством холодного прессования (прокатки) материалы A и B (и, возможно, C). В этом случае, когда бы ни потребовалось присутствие геттерирующего материала C, материалы A, B и C можно смешать и прокатать на одной или на обоих поверхностях полосы (фиг. 3б), или материалы A и B прокатывают на одной поверхности полосы, а материал C - на противоположной поверхности, как показано на фиг. 3в.

Изобретение, в еще одном его аспекте, относится к способу введения ртути в электронные приборы путем использования вышеупомянутых устройств.

Способ включает стадию введения в прибор вышеупомянутого ртутно-дозирующего состава материалов, предпочтительно - содержащихся в одном из вышеупомянутых устройств 10, 20 или 30, а затем - стадию нагрева этой совокупности с целью высвобождения ртути. Стадию нагрева можно осуществлять любыми подходящими средствами, такими как, например, облучение, высокочастотный индукционный нагрев или наличие большого электрического тока через подложку, когда последняя сделана из материала, обладающего высоким электрическим сопротивлением. Нагрев осуществляют при температуре, которая вызывает высвобождение ртути из дозирующей ртуть совокупности и заключена в диапазоне 600-900oC, в течение времени примерно от 10 с до одной минуты. При температурах менее 600oC ртуть почти совсем не дозируется, тогда как при температурах свыше 900oC существует опасность образования ядовитых газов, выделяющихся из частей электронного прибора, прилегающих к устройству, или опасность образования паров металлов.

Далее изобретение будет проиллюстрировано нижеследующими примерами. Эти неограничивающие примеры иллюстрируют некоторые варианты воплощения, предназначенные для того, чтобы показать специалистам в данной области техники, как внедрить изобретение на практике, и показать вариант воплощения изобретения, который считается наилучшим. Примеры 1 и 3 касаются получения дозирующих ртуть и активирующих материалов, тогда как примеры 4-9 касаются испытаний на высвобождение ртути после термообработки, моделирующей операцию запаивания. Примеры 10-14 касаются испытаний функциональных возможностей остатков, образующихся после удаления ртути в качестве гетерных материалов. Все металлы, использованные для получения сплавов и соединений с целью проведения указанных ниже испытаний, имели минимальную чистоту 99,5%. В составах, указанных в примерах, все проценты являются масс. процентами, если нет специальных оговорок.

Пример 1.

Этот пример иллюстрирует синтез дозирующего ртуть материала Ti3Hg.

143,7 г (0,1437 кг) титана помещают в стальной лоток и дегазируют путем термообработки в печи при температуре около 700oC и давлении 10-6 мбар (0,1 мПа) в течение 30 мин. После охлаждения порошка титана в инертной атмосфере 200,6 г (0,2006 кг) ртути вводят в лоток посредством кварцевой трубки. Затем лоток закрывают и нагревают при температуре около 750oC в течение 3 ч.

После охлаждения продукт измельчают до тех пор, пока не получают порошок, проходящий через стандартное сито с размером ячейки 120 мкм.

Получаемый материал по существу состоит из Ti3Hg, что подтвердило дифрактометрическое испытание порошка.

Пример 2

Этот пример касается получения активирующего сплава, который является частью предлагаемых совокупностей.

40 г (0,04 кг) Cu 30 г (0,03 кг) Sn и 30 г (0,03 кг) MM в виде порошка помещают в алюминиевый лоток, а потом вводят в вакуумную индукционную электропечь. Используемый мишметалл содержит около 50 мас.% церия, 30% лантана, 15% неодима, а остальное составляют другие редкоземельные элементы.

Смесь нагревают при температуре около 900oC, выдерживая ее при этой температуре в течение 5 мин для обеспечения ее гомогенности, а потом заливают в стальную форму для литья. Каждый слиток измельчают в лопастной мельнице с получением порошка, аналогичного описанному в примере 1. Состав полученного сплава имеет вид Cu 40% - Sn 30% - MM 30% и соответствует точке i) на диаграмме, показанной на фиг. 4.

Пример 3.

Этот пример касается получения активирующего сплава, который является частью предлагаемых совокупностей. Повторяют методику, указанную в примере 2, используя 60 г (0,06 кг) Cu, 30 г (0,03 кг) Sn и 10 г (0,01 кг) MM в виде порошка. Состав полученного сплава имеет вид Cu 60% - Sn 30% - MM 10% и соответствует точке l) на диаграмме, показанной на фиг. 4.

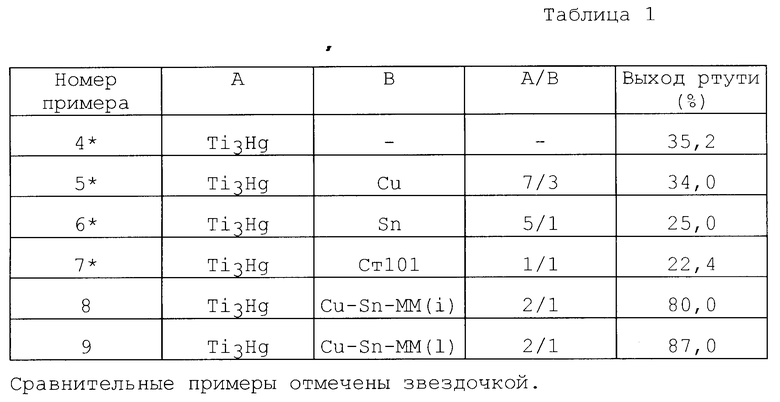

Примеры 4-9

Примеры 4-9 касаются высвобождения ртути после термообработки в воздухе, которая моделирует условия запаивания стеклоприпоем, в которых устройство находится при герметизации прибора (именуемое далее запаиванием). Примеры 4 - 7 являются сравнительными примерами, которые показывают, как происходит высвобождение после запаивания стеклоприпоем, соответственно, в случае только дозирующего компонента (пример 4) и в случае дозирующего компонента, смешанного только с медью, только с оловом и только с вышеупомянутым геттерирующим сплавом Ст101 (примеры 5 - 7); аналогичное сравнительное испытание смеси порошков Ti3Hg и MM оказалось невозможным ввиду избыточной реакционноспособности этой смеси.

Для моделирования заваривания 150 мг (0,00015 кг) каждой смеси порошков загрузили в кольцеобразный контейнер, подобный тому, который показан на фиг. 1, или на полосу, подобную той, которая показана на фиг. 3а, и подвергли следующему циклу термообработки в воздухе:

- нагрев от комнатной температуры до 450oC за время около 5 с;

- охлаждение от 450 до 350oC, требующее около 2 с;

- выдерживание при 350oC в течение 30 с;

- самопроизвольное охлаждение до комнатной температуры, требующее около 2 мин.

Затем провели испытания на высвобождение ртути на обработанных таким образом образцах, нагревая их при температуре 850oC в течение 30 с в вакуумной камере и замеряя количество ртути, оставшейся в дозирующем устройстве, способом комплексометрического титрования по Вольхарту (Volhart).

Результаты испытаний сведены в табл. 1, в которой указаны дозирующее ртуть соединение A, активирующий материал B (буквы (i) или (l) в примерах 8 и 9 относятся к составу сплава Cu-Zn-MM, как показано на диаграмме, изображенной на фиг. 4, мас. отношение между компонентами A и B и выход ртути в процентах высвободившейся ртути от общего содержания в устройстве.

Сравнительные примеры отмечены звездочкой.

Примеры 10 - 14

Примеры 10 - 14 касаются испытаний на функциональность в качестве геттерирующих материалов тех остатков, которые остаются после высвобождения ртути посредством предлагаемых совокупностей и нескольких сравнительных совокупностей.

Эти испытания проведены путем моделирования условий запаивания стеклоприпоем, воздействию которых подвергаются материалы при операциях изгиба и запаивания компактных флуоресцентных ламп и которые, как упоминалось выше, жестче, чем те, которые достигаются в случае прямолинейных ламп. В частности, указанные в примерах совокупности подвергли следующему циклу термообработки в воздухе: нагрев от комнатной температуры до 600oC за время около 10 с; выдерживание при 600oC в течение 15 с самопроизвольное охлаждение до комнатной температуры, требующее примерно 2 мин.

Испытания на высвобождение ртути (т.е. активацию) провели после моделирования пайки стеклоприпоем на образцах. Запаянные стеклоприпоем образцы ввели в вакуумную камеру, имеющую вместимость 1 л, и нагрели в вакууме при температуре 850oC, выдержав при указанной температуре в течение 20 с.

Способность остатка выполнять функцию геттера определяли после активации; это определение осуществляли путем введения в камеру некоторого количества водорода, достаточного, чтобы обеспечить давление 0,1 мбар (10 Па) при температуре 30oC, и последующего определения времени, требуемого для уменьшения давления в камере до 0,01 мбар (1 Па). Показания давления определяли посредством емкостного манометра. Результаты этих испытаний сведены в табл. 2, где указан состав образца и скорость поглощения водорода при 30oC. В столбце "Состав образца" указаны составы материалов компонентов в мас. процентах. Сравнительные совокупности отмечены звездочкой.

Из данных табл. 1 можно сделать вывод, что совокупности с предлагаемым промотором (активатором) обеспечивают выход ртути свыше 80% на стадии активации даже после пайки стеклоприпоем в воздухе при 450oC, позволяя тем самым уменьшить общее количество ртути, вводимой в электронные приборы.

Более того, как показывают данные в табл. 2, остаток, имеющийся после высвобождения ртути, обладает геттерирующей активностью: фактически, хотя остаток, имеющийся после высвобождения ртути одним лишь соединением Ti3Hg, не обладает геттерирующей активностью, образец из примера 13, в который не вводили геттерирующее соединение, проявляет значительную скорость поглощения кислорода. Кроме того, образец 12 обладает скоростью поглощения водорода, сравнимой со скоростью поглощения водорода образца из примера 11, представляющего собой совокупность дозатора ртути и геттерирующего соединения, широко используемую изготовителями ламп.

Когда геттерирующий материал вводят в совокупность из примера 12, скорость поглощения водорода почти в два раза превышает скорость поглощения водорода образца из примера 11 при той же процентной доле геттерирующего материала. Эти свойства предлагаемой совокупности дают возможность использовать малые количества вводимого геттерирующего материала, или даже вообще обойтись без него, сохраняя функциональные свойства устройства, в котором она используется.

Предлагаемые совокупности с промотором (активатором) дают еще одно важное преимущество, заключающееся в возможности проведения операции активации при температурах, допустимых для известных материалов, или в несколько раз меньших температурах. Фактически, чтобы получить приемлемые для промышленного производства промежутки времени, надо учесть, что применение одного лишь соединения Ti3Hg требует температуры активации около 900oC, тогда как предлагаемые совокупности позволяют уменьшить время проведения операции и габариты линий для производства ламп; в обоих случаях достигается двойное преимущество, ведущее к меньшему загрязнению внутри электронного прибора вследствие дегазации всех присутствующих в нем материалов и к уменьшению количества энергии, требуемого для активации.

Использование: изобретение относится к ртутно-дозирующему составу, ртутно-дозирующему устройству и способу введения ртути в электронные приборы. Сущность: дозирующая ртуть совокупность состоит из дозирующего ртуть соединения, включающего в себя ртуть и второй металл, выбранных из титана, циркония и их смесей, предпочтительно -Тi3Hg и активирующего сплава или интерметаллического соединения, включающего в себя медь, олово и один или несколько металлов, выбранных из редкоземельных элементов, в частности - мишметалл (ММ). Также дозирующие ртуть устройства: содержат такую совокупность и, в частности, дополнительно включают в себя геттерирующий материал и способ введения ртути в электронные приборы, заключается во ведении в открытый прибор одного из устройств и в последующем нагреве устройства с целью высвобождения ртути при температуре 600°С-900oС в течение времени от 10 с до одной минуты после запаивания прибора. Изобретение обеспечивает точную дозировку ртути, исключение контейнеров и исключение опасных выбросов ртути. 3 с. и 27 з.п.ф-лы, 2 табл., 4 ил.

a) Cu 63% - Sn 36,5% - MM 0,5%

b) Cu 63% - Sn 10% - MM 27%

c) Cu 30% - Sn 10% - MM 60%

d) Cu 3% - Sn 37% - MM 60%

e) Cu 3% - Sn 96,5% - MM 0,5%.

a) Cu 63% - Sn 36,5% - MM 0,5%

b) Cu 63% - Sn 10% - MM 27%

f) Cu 50% - Sn 10% - MM 40%

g) Cu 30% - Sn 30% - MM 40%

h) Cu 30% - Sn 69,5% - MM 0,5%.

Авторы

Даты

1998-06-10—Публикация

1996-04-09—Подача