Настоящее изобретение относится к элементам для дозированного выделения небольших количеств ртути, которая используется в лампах дневного света, а точнее - к усовершенствованному способу изготовления таких устройств.

Известно, что для работы ламп дневного света требуется небольшое количество ртути. Вследствие того, что разработки в области технологии, а также международные стандарты требуют все большей и большей осторожности в отношении использования ядовитых веществ, например ртути, максимальное количество этого элемента, применяемое в лампах, за последнее время все более и более сокращается до величин порядка 3 мг на лампу и даже менее, как того требуют некоторые производители.

Многие из известных способов дозирования, например, объемное дозирование, не отвечают этим требованиям, поскольку небольшие капли ртути с необходимым весом имеют чрезвычайно малый объем, поэтому их дозирование с заданной точностью практически невозможно. Кроме того, воспроизводимость дозирования почти нулевая, при этом возникают проблемы, связанные с загрязнением окружающей среды. Далее, введение ртути в лампы в виде чистого элемента, содержащегося в небольших стеклянных капсулах, не решает проблему точности дозирования и воспроизводимости таких небольших объемов ртути.

В патенте США 4808136 и в европейском патенте 568316 описано использование шариков или сфер из пористого материала, насыщенного ртутью, которая выделяется при нагревании во время работы лампы. Эти способы также требуют выполнения сложных операций для загрузки ртути в шарики, а количество выделяемой ртути невозможно определить. Эти способы не решают проблему, связанную с наличием паров ртути в среде проведения работ.

С другой стороны, вполне удовлетворительным оказалось использование элементов для дозированного выделения ртути, возможно также выполняющих функцию катода, сформированных из металлических трубок диаметром около 1 мм с максимальной длиной около 1 см, заполненных приемлемым материалом, который при нагревании выделяет пары ртути исключительно внутри лампы, в которой находится дозирующий элемент.

Заполнение таких тонких трубок порошком из материалов, обеспечивающих дозированное выделение ртути, чрезвычайно затруднительно, однако известно использование небольших трубок с увеличенным начальным диаметром, например, около 1 см, и длиной около 20 см, которые затем подвергают протяжке путем приложения силы к одному концу, чтобы пропустить трубку через ряд отверстий, площадь сечения которых последовательно уменьшается, пока не будет достигнута желаемая площадь. Посредством выполнения этой операции также обеспечивается одновременное удлинение трубки, за счет чего получается нитевидный участок, который затем разрезают на большое количество элементов для дозированного выделения ртути, имеющих желаемый размер. Для простоты нитевидные участки далее будут называться "проволокой".

В этом способе окончательное распределение ртути, содержащейся в порошке внутри готовой "проволоки" и, следовательно, в элементах, полученных из нее путем нарезания, не будет полностью удовлетворительным из-за колебаний размеров одного элемента по отношению к другому, которые при измерении посредством химического анализа в количественном отношении составляют по меньшей мере ±12%. При этом не гарантируется достаточно одинаковое выполнение ламп, в которых установлены эти устройства для дозированного выделения ртути.

В основу настоящего изобретения поставлена задача создания усовершенствованного способа изготовления элементов вышеуказанного типа, предназначенных для дозированного выделения ртути, в котором элементы, изготавливаемые из одного трубчатого контейнера, в меньшей степени различаются между собой в отношении содержания в них ртути, чем элементы, получаемые посредством известных способов, в частности, способа протяжки.

Поставленная задача решается посредством способа, содержащего отличительные признаки, указанные в пункте 1 формулы изобретения.

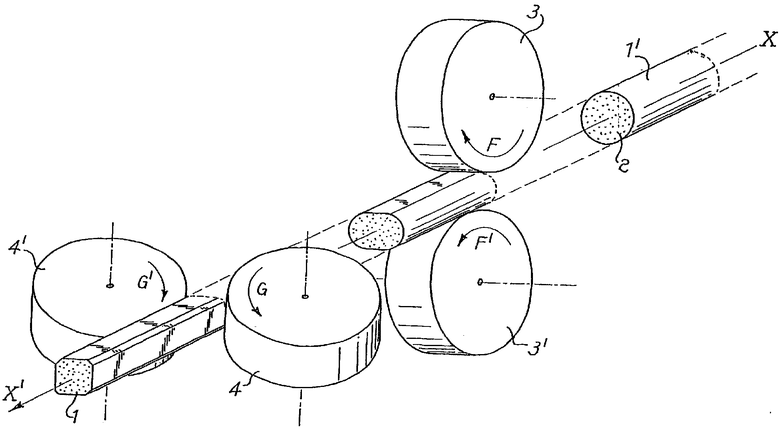

Другие преимущества и отличительные признаки способа согласно настоящему изобретению будут более очевидны из приведенного далее подробного описания со ссылкой на чертеж, на котором изображено устройство для реализации способа согласно изобретению.

Металлическую трубку 1', диаметр которой находится в пределах от 3 до 15 мм, а толщина стенки составляет от 0,1 до 0,75 мм, заполняют материалом 2, пригодным для дозированного выделения ртути при нагревании. Металл, из которого изготовлена трубка 1', может представлять собой любой металл, обладающий пластичностью, при нагревании которого происходит эмиссия газа и который также обладает хорошей электропроводностью, для облегчения его индуктивного нагрева. Кроме того, этот металл не должен образовывать амальгаму с ртутью, чтобы пары ртути, как только они выделяются из дозирующего материала 2 внутри контейнера, удерживались в нем. В этом отношении особенно предпочтительно использовать никель.

Что касается материала 2 внутри трубки 1', то он может быть сформирован из любого материала, пригодного для дозированного выделения ртути, хотя предпочтительными являются материалы, указанные в патенте США №3657589. Особенно предпочтительно соединение Ti3Hg, производимое и продаваемое под торговой маркой St505™. Материал 2 также может включать материал для дозированного выделения ртути, перемешанный с материалом, активизирующим выделение ртути, например, со сплавами на основе меди, раскрытыми в европейских патентах или заявках ЕР-669639 (Cu-Sn или Cu-Ag), EP-691670 (Cu-Si) и ЕР-737995 (Cu-Sn-MM, где MM представляет собой смесь элементов, называемую металлической смесью, главным образом содержащую церий, лантан и неодим в дополнение к меньшим количествам других редкоземельных элементов). Как вариант материал для дозированного выделения ртути может быть перемешан с газопоглощающим материалом, чтобы постоянно сохранялась композиция инертного газа, формирующая атмосферу лампы, в которую вводят пары ртути. Следует иметь в виду, что перемешивание может быть выполнено только поочередно с активирующим материалом или с газопоглощающим материалом, но никогда с ними обоими, поскольку активирующие материалы выполняют свою функцию посредством плавления и последующей реакции с дозирующим материалом. Возможно, что присутствующий газопоглощающий материал с внешней стороны будет покрываться расплавленным активирующим материалом, поэтому его действие будет подавляться. Следовательно, если предполагается, что материал, дозирующий выделение ртути, выделяет достаточное количество этого элемента без активирующего материала, то газопоглощающий материал может быть непосредственным образом перемешан с дозирующим материалом. В ином случае последний будет непосредственно перемешан с активатором, тогда как газопоглотитель, который так или иначе необходим, должен будет располагаться в другой зоне лампы, отдельно от устройства для дозированного выделения ртути.

В качестве газопоглощающего материала можно использовать сплав, в котором процентное весовое содержание Zr составляет 84%, а Al 16% (производимый и продаваемый под торговой маркой St101®), или сплав, в котором процентное весовое содержание Zr составляет 76,6%, a Fe 23,4% (производимый и продаваемый под торговой маркой St198™) либо сплав, в котором процентное весовое содержание Zr составляет 70%, V 24,6%, a Fe 5,6% (производимый и продаваемый под торговой маркой St707™), a также сплав, в котором процентное весовое содержание Zr составляет 80,8%, Со 14,2%, а ММ 5% (производимый и продаваемый заявителем под торговой маркой St787™).

В любом случае смесь, которая образует дозирующий материал 2, находится в виде порошка, размер частиц которого составляет 125 μм.

Согласно изобретению исходную трубку 1', заполненную материалом 2, пропускают по меньшей мере между двумя парами противоположных роликов 3,3'; 4,4', перпендикулярных друг другу, направления вращения которых, схематически показанные стрелками F,F' и G,G', таковы, что они совместно толкают трубку 1' в направлении Х-Х' по стрелке. Расстояние между двумя роликами каждой пары всегда меньше, чем максимальный поперечный размер, который имеет трубка непосредственно перед вхождением в контакт с упомянутой парой роликов.

Предпочтительно, чтобы уменьшение поперечного сечения при каждой одинарной операции прокатки было не слишком велико, поскольку это может вызвать чрезмерные механические напряжения в трубке 1'. Как установлено, предпочтительное уменьшение поперечного сечения составляет порядка 12% при каждой одинарной прокатке. В том случае, когда желательно уменьшение поперечного сечения трубки 1' диаметром около 1 см до "проволоки", поперечный размер которой составляет около 1 мм, необходимо выполнить 18 прокаток посредством двух пар роликов, перпендикулярных друг другу. 18 прокаток может быть выполнено посредством использования только двух пар роликов при прохождении трубки 1' через одни и те же ролики 18 раз, обеспечивая сокращение расстояния между парой роликов перед каждым последующим ходом прокатки. Как вариант можно подготовить последовательность, образованную из большего количества пар роликов, чтобы расстояние между упомянутыми парами уменьшалось в направлении Х-Х' продвижения трубки 1'. Например, при установке последовательности роликов, образованной из 12 пар (разделенной на две группы по 6 пар, перпендикулярных друг другу), потребуется только 3 прохода. В любом случае общее количество проходов, умноженное на количество пар роликов, представляет собой постоянную величину и равно количеству прокаток, необходимому для доведения начального диаметра трубки 1' до желаемого окончательного поперечного сечения. Если ориентация трубки 1' по отношению к осям вращения пар роликов сохраняется постоянной при всех прокатках, то в итоге будет получена проволока, имеющая фактически квадратное поперечное сечение, причем большей частью с закругленными углами. Можно сделать так, чтобы углы оси вращения пар роликов при последовательных прокатках (или различных пар роликов в описанных выше последовательностях) изменялись в соответствии с заданными значениями, например, порядка (360/n)°, где n представляет собой общее количество прокаток, чтобы получить многоугольное поперечное сечение с увеличенным количеством сторон и даже приблизительно цилиндрическую форму в конце сужения.

Последняя стадия способа согласно настоящему изобретению заключается в поперечном разрезании на заданные отрезки трубки или проволоки, имеющей требуемый диаметр в конце ходов прокатки, чтобы получить элементы для дозированного выделения ртути, длина которых составляет около 2-10 мм.

Упомянутое выше преимущество, заключающееся в уменьшенных колебаниях содержания ртути и, следовательно, в лучшей однородности распределения соединения, способного обеспечивать дозированное выделение в "проволоке", полученной согласно изобретению, по сравнению с проволокой, которую получают известным способом протяжки, очевидно из проведенных испытаний, которые описаны ниже.

Были использованы небольшие исходные цилиндры длиной 18-20 см и диаметром около 1 см, заполненные смесью, образованной из 61 вес.% St505 и 39 вес.% St101, при этом часть цилиндров была сформирована в "проволоку" диаметром около 1 мм и длиной 10 м посредством известного способа протяжки. Другая часть цилиндров была доведена до того же самого окончательного размера посредством использования способа согласно настоящему изобретению. Затем оба типа проволоки были разрезаны на куски длиной 3 мм, после чего была проведена случайная выборка из 30 кусков проволоки, изготовленной посредством известного способа протяжки, и 30 кусков проволоки, изготовленной по способу согласно настоящему изобретению. Каждый кусок был подвергнут химическому анализу, чтобы определить содержание в нем Hg. В результате было установлено, что куски, полученные посредством резания "проволоки", изготовленной известным способом, содержали 0,85±0,129 мг Hg на один мм длины, то есть 0,85±15,2%. Напротив, элементы, полученные способом прокатки согласно изобретению, содержали 0,85±0,061 мг Hg на один мм, то есть 0,85±7,2%. Следовательно, в способе согласно изобретению выраженные в процентах отклонения составляют менее половины, а однородность удвоена по сравнению с отклонением и однородностью, получаемыми в известном способе протяжки.

Изобретение относится к области светотехники. Технический результат - более равномерное распределение ртути. Согласно способу изготовления трубчатую металлическую оболочку, имеющую больший диаметр, чем у готовой оболочки, после заполнения дозирующим материалом пропускают, по меньшей мере, между двумя парами роликов, оси вращения которых параллельны друг другу и перпендикулярны направлению (Х-Х') продвижения трубчатой оболочки, до достижения уменьшения поперечного сечения до требуемой величины раз. Срезают оболочку на дозирующие элементы надлежащего размера. 8 з.п. ф-лы, 1 ил.

| WO 9853479 A1, 26.11.1998 | |||

| Способ прокатки заготовок на роликовом стане | 1972 |

|

SU450602A1 |

| СПОСОБ ДОЗИРОВАНИЯ ИСТОЧНИКА ПРИМЕСИ ПРИ ДИФФУЗИИ | 0 |

|

SU322814A1 |

| US 4820141 A, 11.04.1989 | |||

| US 4141482 A, 27.02.1979 | |||

| US 3913999 A, 21.10.1975. | |||

Авторы

Даты

2005-12-10—Публикация

2001-03-01—Подача