Настоящее изобретение относится к композиции из веществ для низкотемпературного инициирования процесса активирования газопоглощающих веществ, а также к газопоглощающим средствам, содержащим указанную композицию из веществ.

Газопоглощающие вещества (далее также называются просто как газопоглотители) известны много лет и широко используются как во всех технологических случаях применения, где требуется высокий постоянный вакуум, так и для очистки инертных газов.

Принцип действия газопоглотителей - это сильная хемисорбция на из поверхности молекул химически активных газов, которые, таким образом, удерживаются и удаляются из вакуумируемой среды или из очищаемого газа. Газопоглотители подразделяются на два основных класса: испаряющиеся газопоглотители и неиспаряющиеся газопоглотители (последние известны в технике как НИГ). В качестве испаряющихся газопоглотителей используют щелочноземельные металлы - кальций, стронций и особенно барий. Неиспаряющиеся газопоглотители обычно состоят из титана, циркония или из сплавов с одним или большим числом металлов, выбранных из алюминия и металлов первого переходного периода. Для действия газопоглотителей обоих типов требуется фаза их активирования; действительно, вследствие их высокой химической активности к атмосферным газам газопоглотители изготавливают и продают в неактивной форме, так что они нуждаются в соответствующей активирующей обработке после их помещения в вакуумируемый объем, для которого они предназначены, и герметизации такого объема.

Испаряющиеся газопоглотители применяют, главным образом, в электронно-лучевых трубках, образующих экраны телевизоров и компьютеров; в таких случаях применения в качестве газопоглощающего металла всегда используют барий. В этом случае фактическим газопоглощающим элементом является металлическая пленка, напыленная на внутреннюю стенку электронно-лучевой трубки, а стадия активирования заключается в испарении бария, начиная с его исходного вещества. Испарение бария осуществляют высокочастотным индукционным нагревом снаружи электронно-лучевой трубки металлического контейнера, в который загружены порошки соединения бария. На практике в качестве исходного вещества бариевой пленки всегда используют смесь из порошков соединения BaAl4 и из никеля. При температуре около 850oC никель реагирует с алюминием, и тепло, образующееся при такой реакции, приводит к испарению бария в соответствии с т.н. явлением "мгновенного испарения".

НИГ используют в нескольких случаях применения, как например, при изготовлении сорбционных насосов, в оболочках, вакуумируемых для целей теплоизоляции, или внутри ламп. Эти вещества используют в виде газопоглощающих тел, получаемых из прессованных или спеченных порошков, или в виде газопоглощающих средств, получаемых загрузкой порошков в контейнеры или их прикатыванием на металлические полоски. В случае использования НИГ, не требующих испарения, при активирующей обработке удаляется тонкий слой из окисей, карбидов и нитридов, образующихся на поверхности частиц порошка, когда вещество подвергается действию воздуха в первое время после приготовления вещества. Активирующая термообработка позволяет этим веществам мигрировать к сердцевине частиц, обнажая, таким образом, металлическую поверхность частицы, которая является активной при хемисорбции газа.

Температура активирования НИГ зависит от состава и может варьироваться от около 350oC для сплава с составом в весовых процентах 70% Zr - 24,6% V - 5,4% Fe, изготавливаемого и продаваемого заявителем под торговым наименованием St 707, до около 900oC для сплава с составом в весовых процентах 84% Zr - 16% Al, изготавливаемого и продаваемого заявителем под торговым наименованием St 101 (зарегистрировано).

Предпочтительно сплав имеет состав в весовых процентах 76,6% Zr - 23,4% Fe. Еще более предпочтительно сплав имеет состав в весовых процентах 75,7% Zr - 24,3% Ni. Эти сплавы доступны в продаже под торговыми марками St 198 и St 199 соответственно.

Следовательно, как испаряющиеся поглощающие вещества, так и НИГ, нуждаются в термообработке для их активирования. Так как эта термообработка должна, как указывалось выше, проводиться тогда, когда газопоглотитель уже помещен в предназначенное для него устройство, то необходимо, чтобы температура активирования газопоглотителя не была слишком высокой, чтобы, например, не нарушать целостность и функциональное назначение самого устройства. Даже если функциональное назначение устройства не подвергается риску из-за высокотемпературных обработок, возможность работы при сравнительно низкой температуре во всяком случае является желательной. Например, в случае термосов, изготавливаемых из стали (которые на рынке почти полностью заменили стеклянные термосы) поверхность стали становится окисленной во время активирования газопоглотителя, из-за чего термос затем нужно подвергать операции механической очистке. Такого окисления и обусловленной им операции очистки можно было бы избежать, если активирование газопоглотителя проводить при температуре около 300oC или меньше. Наконец, работая при низкой температуре, можно использовать менее сложное и дорогое оборудование, чем оборудование для высоких температур, с достижением выгод в энергосбережении. Поэтому желательно, в общем, иметь газопоглощающие вещества, которые можно активировать при низкой температуре. Однако иногда требуется газопоглощающее вещество, которое можно активировать при температуре ниже, чем фактически требующаяся температура, но выше, чем минимальное значение. Например, при некоторых производственных процессах используют технологические операции, посредством которых подвергают термообработкам устройство, уже содержащее газопоглотитель; это имеет место при производстве телевизионных трубок, при котором было бы желательно иметь газопоглотитель, который мог бы активироваться при температуре меньше чем температура около 850oC, требуемая бариевыми испаряющимися газопоглотителями, имеющимися на рынке; с другой стороны, с целью предотвращения испарения бария при все еще открытом устройстве газопоглотитель не должен активироваться во время фазы спайки двух стеклянных частей, образующих электронно-лучевую трубку, т.е. при операции, проводимой при около 450oC.

В опубликованной японской патентной заявке Кокай 8-196899 описывается неиспаряющаяся газопоглощающая система, которая может быть активирована при низкой температуре и которая состоит из смеси порошков титана (Ti), окиси титана (TiO2) и перокиси бария (BaO2). Обе окиси предназначены для частичного окисления титана с образованием промежуточной окиси этого металла, Ti2O5; тепло, образующееся при этой реакции, активирует оставшийся титан; для обеспечения более равномерной температуры системы в такую смесь предпочтительно добавляют 3-5% серебряного порошка. Согласно этому источнику описанная смесь становится активированной при температуре от 300 до 400oC. Однако это техническое решение не является удовлетворительным: во-первых, в упомянутой заявке описывается только система Ti-TiO2-BaO2, а газопоглощающая способность титана - не очень высокая; кроме того, окись титана является весьма устойчивым соединением, которое не высвобождает кислород, и во всяком случае, даже если это и произошло бы, кислород лишь переносился бы от одних атомов титана к другим атомам титана при нулевом балансе энергии и, следовательно, без какого-либо выделения тепла, полезного для активирования газопоглощающей системы. Наконец, в источнике не дается никакого примера, доказывающего действительную эффективность системы по активированию порошка титана.

Следовательно, целью настоящего изобретения является создание газопоглощающей системы, которую можно активировать при низкой температуре.

Эта цель достигается с помощью композиции из веществ для низкотемпературного инициирования процесса активирования газопоглощающих веществ, содержащая газопоглощающее вещество и кислородсодержащее вещество, отличающейся тем, что

- газопоглощающее вещество является испаряющимся газопоглощающим веществом или неиспаряющимся газопоглощающим сплавом и

- кислородсодержащим веществом является окись, выбранная из Ag2O, CuO, MnO2, Co3O4 или их смесь.

К вышеописанной композиции из веществ факультативно можно добавлять третий компонент, состоящий из сплава, содержащего:

а) металл, выбранный среди редкоземельных элементов, иттрия, лантана или их смесей,

б) медь, олово или их смеси.

Далее изобретение будет проиллюстрировано со ссылкой на чертежи, на которых:

фиг. 1 - 6 показывают возможные альтернативные варианты поглощения газопоглощающих систем согласно изобретению,

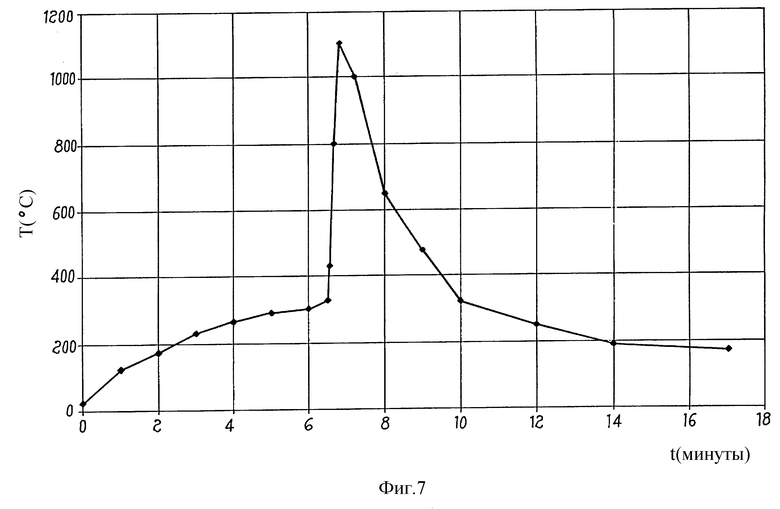

фиг. 7 - график, показывающий температурный профиль композиции из веществ согласно изобретению в результате нагревания,

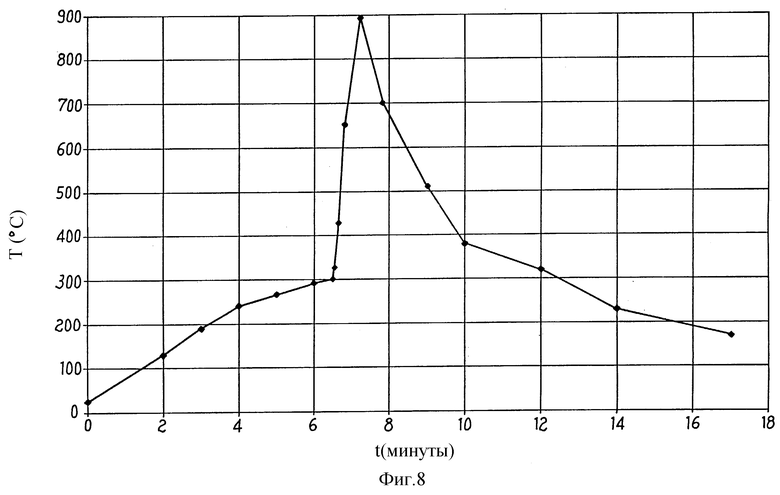

фиг. 8 - график, показывающий температурный профиль другой композиции из веществ согласно изобретению в результате нагревания,

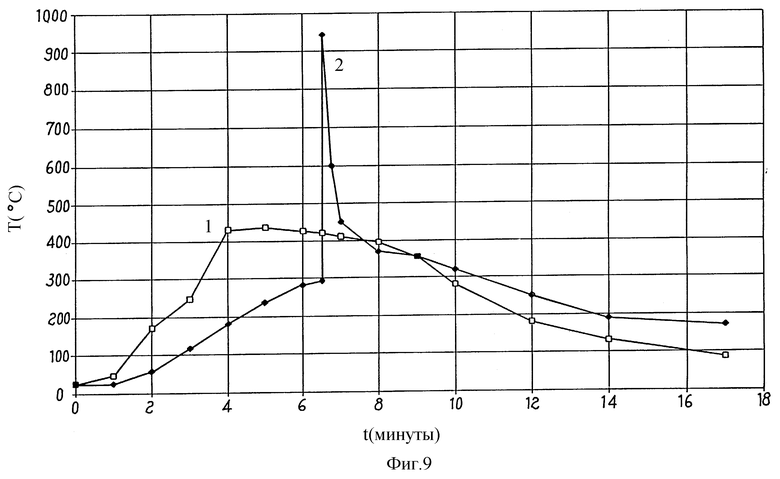

фиг. 9 - график, показывающий температурные профили еще одной композиции из веществ согласно изобретению и атмосферы в печи, в которой нагревают композицию,

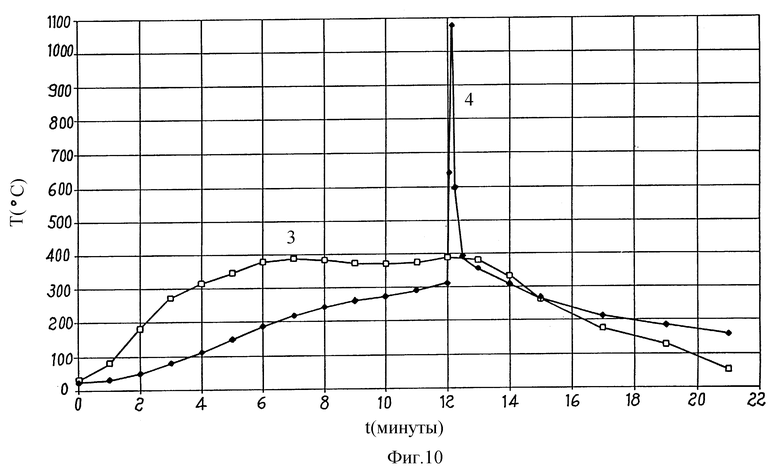

фиг. 10 - график, показывающий температурные профили дополнительной композиции из веществ согласно изобретению и атмосферы в печи, в которой нагревают композицию,

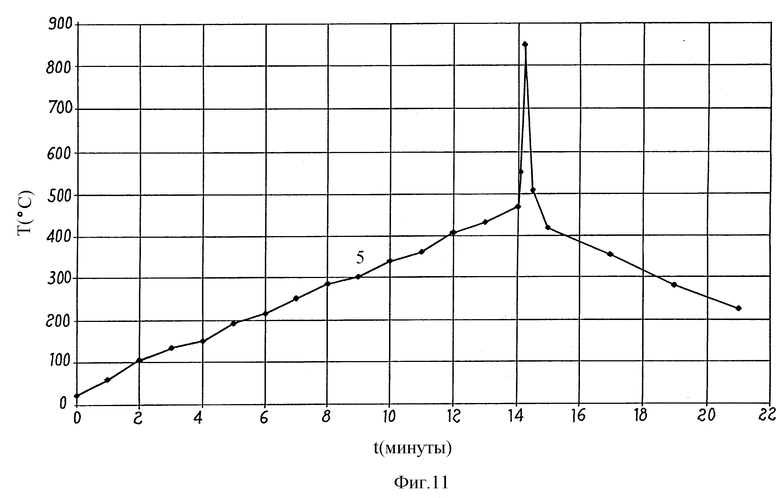

фиг. 11 - график, показывающий температурный профиль еще одной композиции из веществ согласно изобретению в результате нагревания,

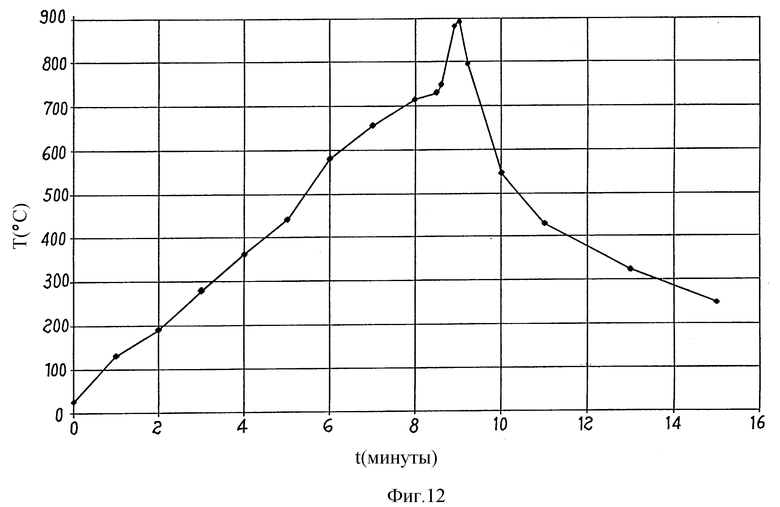

фиг. 12 - график, показывающий температурный профиль композиции из веществ согласно предшествующему уровню техники в результате нагревания,

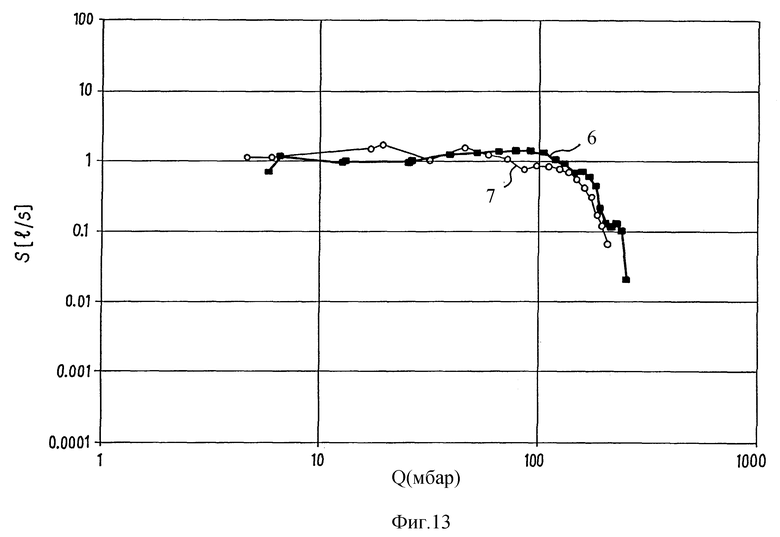

фиг. 13 - график, показывающий в двойном логарифмическом масштабе линии сорбции водорода для двух таблеток вещества НИГ, одна из которых активирована способом согласно изобретению, а другая обычным способом; на графике скорость сорбции газа (S) отложена по ординате, а количество сорбированного газа (Q) - по абсциссе,

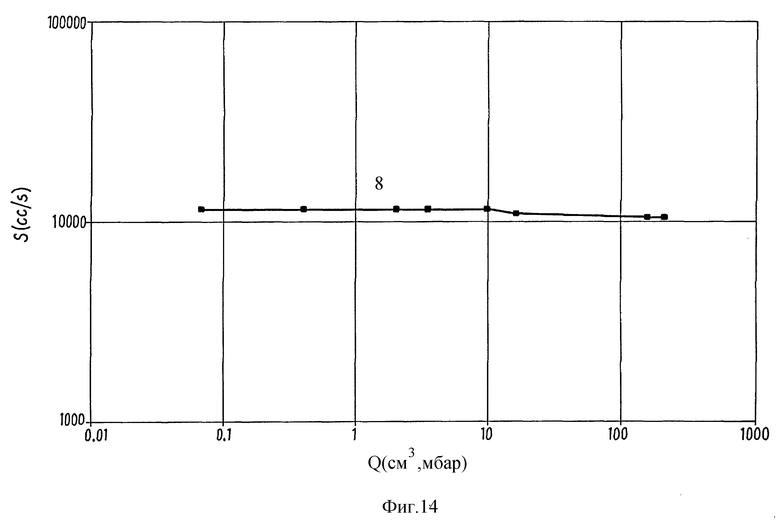

фиг. 14 показывает линии сорбции CO, полученные таким же самым образом, как и линии на фиг. 13, для бариевой пленки, напыленной с использованием композиции согласно изобретению.

Нагревание композиций согласно изобретению при температуре между около 280 и 500oC вызывает сильноэкзотермическую реакцию. Во время такой реакции температура мгновенно повышается и может достигнуть значений свыше 1000oC, например, таких, чтобы посредством сравнительно низкотемпературной обработки инициировать процесс активирования газопоглощающих веществ.

Согласно самому широкому аспекту настоящего изобретения предлагаются двухкомпонентные композиции из веществ.

Первым компонентом композиций из веществ согласно изобретению является газопоглощающее вещество, которое может быть как испаряющегося, так и неиспаряющего типа.

Испаряющимся газопоглощающим вещество обычно является соединение, содержащее элемент, выбранный среди кальция, стронция и бария, предпочтительно в виде сплава, чтобы ограничить химическую активность этих элементов к воздуху. Чаще всего применяют интерметаллическое соединение BaAl4, небольших количеств алюминия.

В качестве вещества НИГ можно использовать практически все известные газопоглощающие сплавы, содержащие цирконий, титан или их смеси и, по меньшей мере, другой элемент, выбранный среди ванадия, хрома, марганца, железа, кобальта, никеля, алюминия, ниобия, тантала и вольфрама.

Предпочитаются сплавы на основе циркония, а именно, двойные сплавы Zr-Al, Zr-Fe, Zr-Ni, Zr-Co и тройные сплавы Zr-V-Fe и Zr-Mn-Fe; особенно предпочитается использование ранее упомянутых сплавов St 101 и St 707.

Газопоглощающие вещества предпочитается использовать в виде порошков, имеющих размер частиц меньше чем 150 мкм, и предпочтительно меньше чем 50 мкм.

Вторым компонентом в композициях из веществ согласно изобретению является окись, выбранная среди Ag2O, CuO, MnO2, Co3O4 или их смесей.

Эти окиси предпочитается использовать в виде порошков, имеющих размер частиц меньше чем 150 мкм, и предпочтительно меньше чем 50 мкм.

При реакции для активирования композиций согласно изобретению часть газопоглощающего вещества окисляется окисью; следовательно, при задании размеров газораспределительной системы с учетом ее применения необходимо обеспечивать избыток газопоглощающего вещества. Весовое соотношение между газопоглощающим веществом и окисью может варьироваться в широких пределах, но предпочтительно оно составляет между 10:1 и 1:1. При соотношениях выше чем 10: 1, количество окиси недостаточно для обеспечения эффективного активирования газопоглощающего вещества. При соотношениях ниже чем 1:1, окись имеется в избытке с вытекающим из этого недостатком, что во время активирования окисляется избыточное количество газопоглощающего вещества, будучи, таким образом, больше не пригодное для выполнения своей функции в устройствах, для которых предназначена композиция; кроме того, при избытке окиси образуется больше тепла, чем это необходимо для активирования газопоглотителя, что, таким образом, означает бесполезный расход вещества. В этих пределах чем меньше количество необходимой окиси, тем ниже температура активирования газопоглощающего вещества. Количество окиси зависит также от геометрических параметров, как это объяснено в дальнейшем.

Два компонента композиции можно смешивать для образования однородной смеси. С другой стороны, можно действовать таким образом, чтобы окись, которая обычно является меньшим компонентом, концентрировалась в оном месте газопоглощающей системы и чтобы другая часть системы была образована исключительно из газопоглощающего вещества; в этом случае можно приготовить однородную смесь из окиси с частью газопоглощающего вещества, т.е. получая смесь, в которой весовое соотношение двух веществ составляет 1:1, а затем приводить такую смесь в контакт с остальной частью газопоглощающего вещества. В обоих случаях передача во всей газопоглощающей системе тепла, образующегося при экзотермальной реакции между двумя компонентами композиции из веществ согласно изобретению тем эффективнее, чем больше площадь контакта между окисью и частью газопоглощающего вещества, предназначенного для реагирования с самой окисью. В случае, когда окись равномерно диспергирована в газопоглощающей системе, состояния с большей поверхностью контакта достигают, лишь используя оба компонента с небольшим размером частиц. Наоборот, в случае, когда газопоглощающая система по существу разделена на две части - одну часть только из газопоглощающего вещества и другую часть из композиции из веществ согласно изобретению, использование компонентов с небольшим размером частиц необходимо для этой второй части системы. В этом случае теплопередача тем лучше, чем больше поверхность контакта между двумя частями системы.

Двухкомпонентные газопоглощающие системы, получаемые согласно изобретению, могут иметь любое отличающееся выполнение. В обоих случаях, когда окись либо диспергирована в газопоглощающем веществе, либо сконцентрирована в одном месте системы, окись можно прессовать для получения таблетки, образуемой из порошков и помещаемой в контейнер, или наносить на плоскую подложку, например, на полоску в соответствии с предполагаемым использованием.

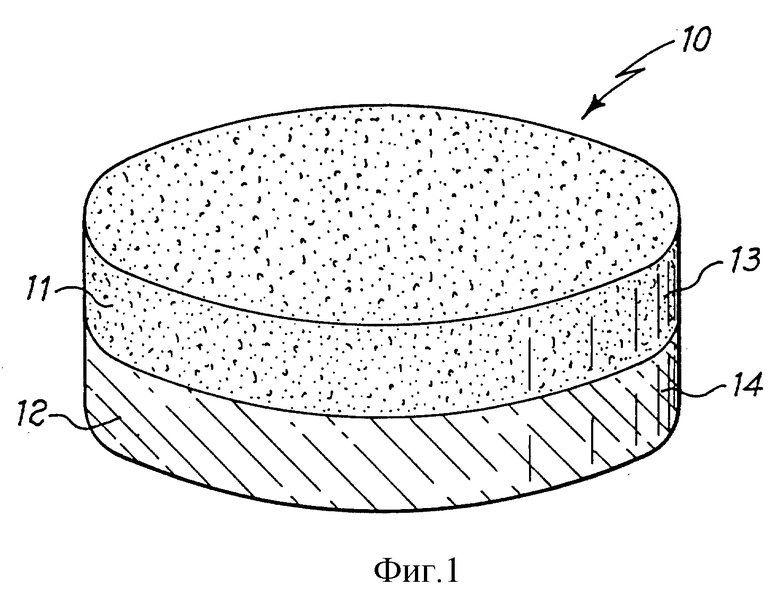

На фиг. 1 - 3 показано несколько возможных вариантов воплощения газопоглощающих средств, включающих в себя двухкомпонентные композиции из веществ согласно изобретению, когда окись не диспергирована равномерно во всей газопоглощающей системе. На фиг. 1 газопоглощающее средство представлено таблеткой 10, состоящей из слоя 11 газопоглощающего вещества 13 и слоя 12 из композиции 14 согласно изобретению, образованной из равномерно перемешанных окиси и газопоглощающего вещества; хотя такое выполнение может применяться с любым видом газопоглощающего вещества, оно особенно подходит при использовании вещества НИГ.

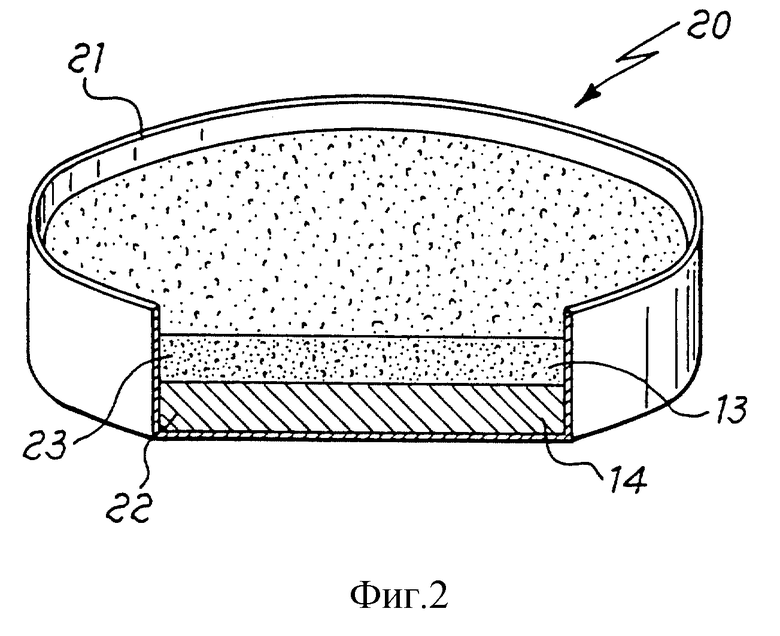

На фиг. 2 показано другое газопоглощающее средство, содержащее композицию из веществ согласно изобретению; в этом случае средство 20 состоит из контейнера 21, открытого с его верхней стороны и имеющего в своей самой нижней части слой 22 из композиции 14 согласно изобретению с расположенным на нем слоем 23 газопоглощающего вещества 13. Этот вариант пригоден для использования как с испаряющимися газопоглощающими веществами, так и с веществами НИГ.

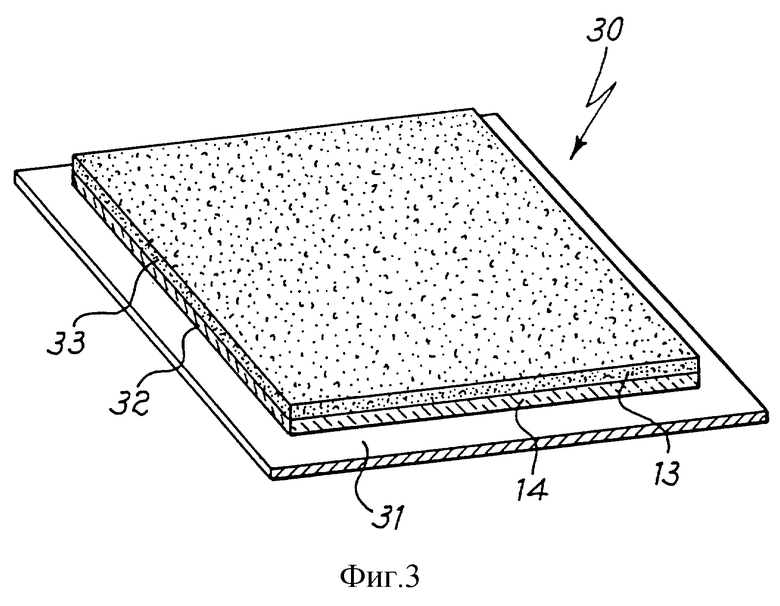

На фиг. 3 представлено еще одно возможное газопоглощающее средство, содержащую двухкомпонентную композицию из веществ согласно изобретению; в этом случае средство 30 выполнено по существу в плоском виде и состоит из плоской подложки 31, на которую прикатан слой 32 композиции 14 из веществ согласно изобретению; поверх него нанесен слой 33 газопоглощающего вещества. Газопоглощающие средства типа, представленного на фиг. 3, могут применяться как с испаряющимися газопоглощающими веществами, так и с веществами НИГ и особенно подходят для поддержания вакуума в вакуумированных оболочках, имеющих небольшую толщину, например, в плоских телевизионных экранах.

Согласно другому аспекту изобретения предлагаются трехкомпонентные композиции из веществ, содержащие газопоглотитель и кислородсодержащее вещество, которым является окись, описанные выше, и третий компонент в виде сплава, содержащего:

а) металл, выбранный среди редкоземельных элементов, иттрия, лантана или их смесей, и

б) медь, олово или их смеси,

В качестве третьего компонента предпочитаются сплавы Cu-Sn-MM, где MM обозначает миш-металл, который является стандартной смесью редкоземельных элементов, преимущественно содержащую церий, лантан, неодимий и в меньших количествах - другие редкоземельные элементы.

Весовое соотношение меди к олову и миш-металлу может варьироваться в широких пределах, но предпочтительно сплав имеет весовое содержание миш-металла в пределах между около 10 и 50%; медь и олово могут присутствовать в отдельности или в смеси в любом соотношении друг к другу, а их весовое содержание в сплаве может варьироваться от 50 до 90%.

Сплав Cu-Sn-MM предпочтительно используют в виде порошка, имеющего размер частиц меньше чем 150 мкм, и предпочтительно меньше чем 50 мкм.

Эти сплавы могут реагировать с окисным компонентом композиции подобно газопоглощающим веществам; следовательно, при использовании трехкомпонентных композиций происходит экзотермическая реакция между окисью и сплавом Cu-Sn-MM, что, таким образом, экономит газопоглощающий компонент для его предназначенной функции газопоглощения. Это достигается выполнением газопоглощающих систем, в которых окись и сплав Cu-Sn-MM смешаны, в то время как газопоглощающее вещество не смешано с другими двумя компонентами.

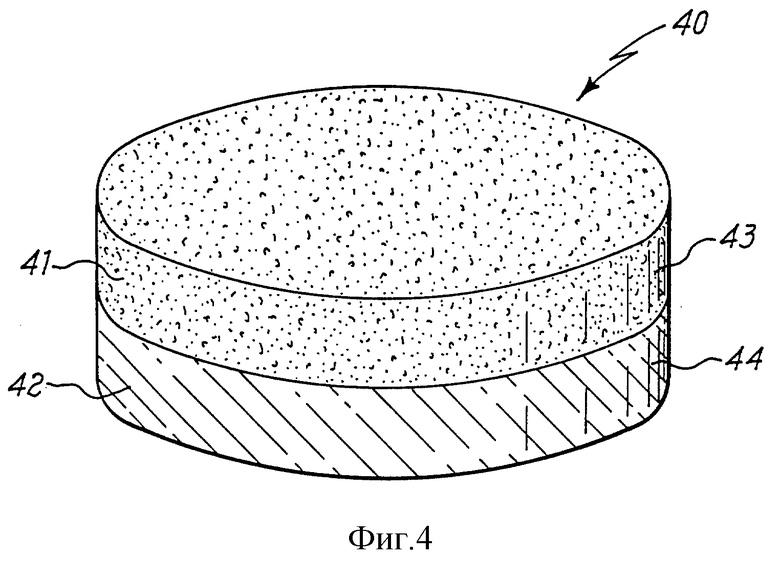

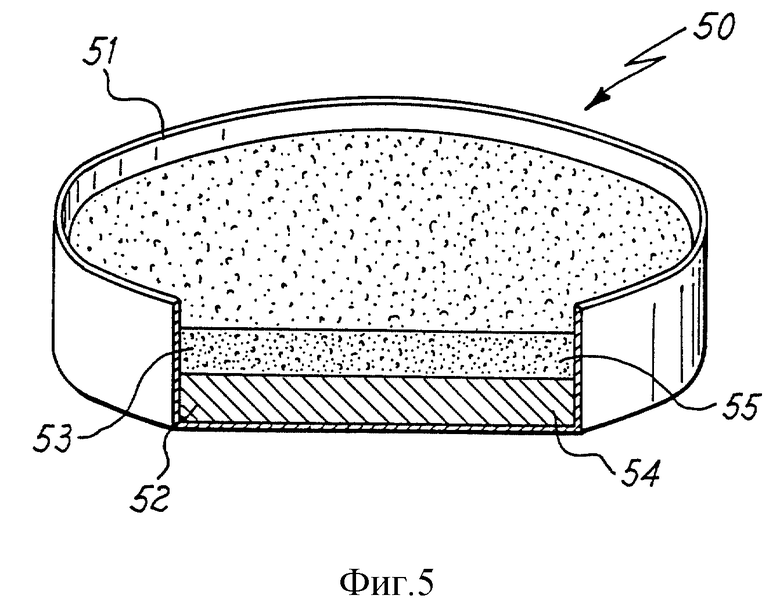

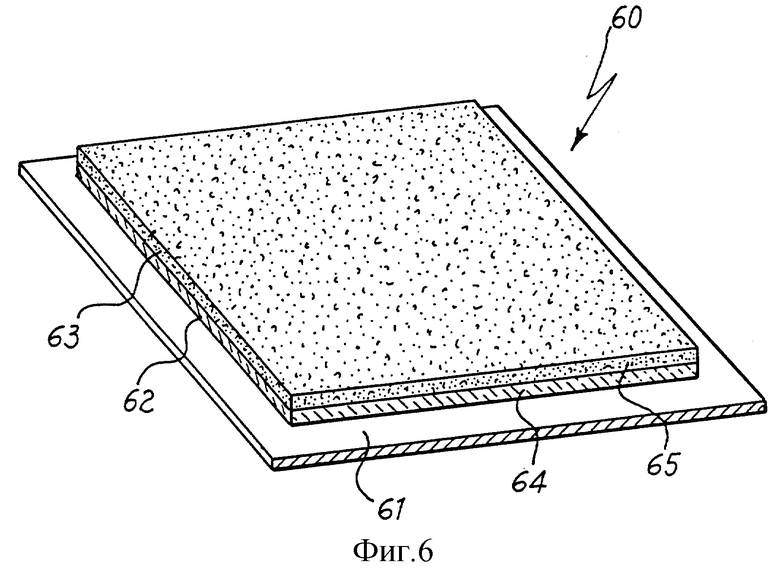

Окись и сплав Cu-Sn-MM должны находиться в тесном контакте друг с другом. По этой причине предпочитается использовать мелкие частицы двух веществ и путем перемешивания образовывать порошкообразную смесь по возможности однородней. Смесь затем прессуют для образования таблеток, или помещают в открытые контейнеры, или наносят на плоские подложки, и к ней при соответствующем выполнении добавляют газопоглощающее вещество для получения готовых газопоглощающих средств. На фиг. 4 - 6 изображено несколько возможных газопоглощающих средств; если даже варианты выполнения, изображенные на фиг. 4 - 6, и похожи на варианты выполнения на фиг. 1 - 3, они, как очевидно, не являются единственно возможными вариантами выполнения средств согласно изобретению. На фиг. 4 показано газопоглощающее средство 40, образованное из слоя 41 газопоглощающего вещества 43 и слоя 42 смеси 44 из окиси и сплава как третьего компонента; на фиг. 5 изображено другое газопоглощающее средство 50, состоящее из открытого контейнера 51, в самой нижней части которого помещен слой 52 смеси 54 из окиси и сплава как третьего компонента, поверх которого находится слой 53 газопоглощающего вещества 55; на фиг. 6 изображено другое возможное газопоглощающее средство 60 в по существу плоском виде, состоящее из металлической подложки 61 с нанесенным на нее слоем 62 смеси 64 из окиси и сплава как третьего компонента, поверх которого нанесен слой 63 газопоглощающего вещества 65. Если даже все эти варианты выполнения и могут использоваться как с испаряющимися, так и с неиспаряющимися газопоглотителями подобно двухкомпонентным композициям, средства в виде таблеток, показанные на фиг. 4, лучше всего подходят для использования с веществами НИГ, а тонкие средства на фиг. 6 предпочитается использовать в оболочках с небольшой толщиной.

В трехкомпонентных композициях из веществ весовое соотношение между окисью и сплавом Cu-Sn-MM может меняться в широких пределах; это соотношение предпочтительно составляет между 1:10 и 10:1 и еще более предпочтительно - между 1: 5 и 5:1. Весовое соотношение между газопоглощающим компонентом и смесью окись/Cu-Sn-MM зависит от варианта выполнения газопоглощающего средства в целом и от конкретного вида газопоглощающего вещества. Передача тепла, образующегося при экзотермической реакции между окисью и сплавом Cu-Sn-MM, к газопоглощающему веществу тем эффективнее, чем больше поверхность контакта между веществами. В результате этого для активирования газопоглотителя данного вида с плоской конфигурацией типа, изображенного на фиг. 6, потребовалось бы меньше количество смеси окись/Cu-Sn-MM по сравнению с вариантом в виде таблетки на фиг. 4. При одинаковом выполнении необходимое количество смеси окись/Cu-Sn-MM прямо пропорционально температуре активирования конкретного используемого газопоглощающего вещества; например, для активирования упоминавшегося сплава St 707 требуется меньшее количество смеси окись/Cu-Sn-MM, чем количество, необходимое для активирования упоминавшегося сплава St 101 или для испарения бария.

Нагревание этих средств вплоть до температуры инициирования реакции между веществами согласно изобретению может осуществляться снаружи вакуумируемой камеры посредством высокочастотного индукционного нагрева или помещением камеры в печь; с другой стороны, можно также встраивать нагреватели в сами газопоглощающие средства (эти факультативные встраиваемые нагревательные элементы не показаны на фиг. 1 - 6); такие встраиваемые нагревательные элементы преимущественно состоит из электрически изолированного электропровода, который может нагреваться при протекании электрического тока.

Далее изобретение будет проиллюстрировано на нижеследующих примерах. Эти неограничивающие примеры показывают несколько вариантов воплощения изобретения, предназначенных ознакомить специалистов в данной области с тем, как осуществить изобретение на практике, и отображают считающийся наилучшим способ осуществления изобретения.

Пример 1

50 г порошкообразного сплава St 707 смешивают с 50 г порошкообразной Ag2O; оба порошка имеют размер частиц меньше чем 150 мкм. Порошкообразную смесь прессуют при 3000 кг/см2 для образования таблетки в качестве образца 1. Образец 1 устанавливают в металлический держатель и помещают в стеклянную колбу, соединенную с вакуумной системой. При вакуумировании колбы образец 1 подвергают индукционному нагреву с помощью катушки, установленной снаружи колбы. Термопара находится в контакте с образцом. При протекании электрического тока в катушке происходит индукционный нагрев держателя образца и сплава. Значения температуры, измеренные с помощью термопары, регистрируют по отношению к времени, начиная с момента первого протекания тока в катушке. Значения температуры, считанные с помощью термопары, нанесены на график на фиг. 7.

Пример 2

Повторяют методику из примера 1, используя образец (образец 2), состоящий из 100 мг порошкообразного сплава St 707 и 7,5 мг Ag2O. Результаты испытания нанесены на график на фиг. 8.

Пример 3

150 мг порошка Ag2O смешивают с 150 мг порошкообразного сплава, имеющего состав в весовых процентах 40% Cu - 30% Sn - 30% MM; оба порошка имеют размер частиц меньше чем 150 мкм. Порошкообразную смесь прессуют при 3000 кг/см2 для образования таблетки в качестве образца 3. Образец 3 устанавливают в металлический контейнер и все это помещают в вакуумируемую печь. В печи имеются две термопары, первая из которых находится в зоне вдали от образца, а вторая - внутри металлического контейнера, соприкасаясь с образцом. Начинают нагрев печи и регистрируют значения температур, показанные двумя термопарами, как функцию времени. Значения температур, считанные на двух термопарах, нанесены на график на фиг. 9, где соответственно линия 1 относится к первой термопаре, измеряющей температуру в атмосфере печи, а линия 2 - к второй термопаре, измеряющей температуру образца.

Пример 4

Повторяют методику из примера 3, используя образец (образец 4), приготовленный с заменой Ag2O на CuO. Результаты испытания нанесены на график на фиг. 10 в виде соответственно линии 3, показывающей температурный профиль, измеренный термопарой вдали от образца, и линии 4, показывающей температурный профиль, измеренной термопарой, соприкасающейся с образцом.

Пример 5

Повторяют методику из примера 3, используя образец (образец 5), приготовленный с заменой Ag2O на MnO2. Образец 5 устанавливают в держатель, изготовленный из металла, и помещают в стеклянную колбу, соединенную с вакуумной системой. После вакуумирования колбы образец 5 подвергают индукционному нагреву с помощью катушки, расположенной снаружи колбы. В этом случае не производится нагрев внутреннего пространства колбы, поэтому используется только одна термопара, измеряющая изменение температуры образца. Значения температур образца во время испытания представлены в виде линии 5 на фиг. 11.

Пример 6

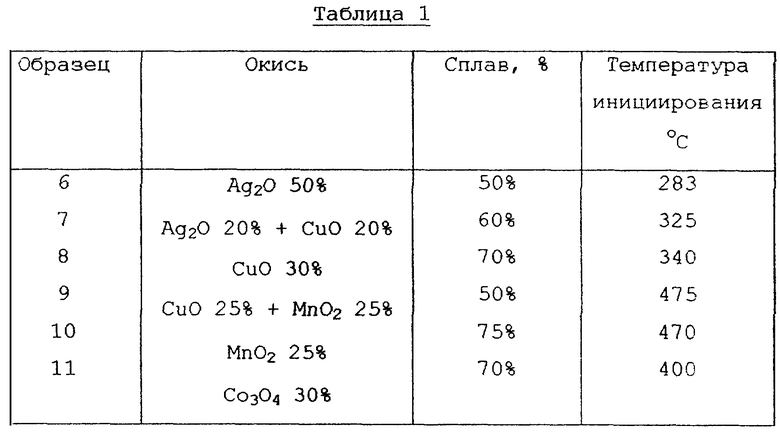

Проведен ряд испытаний с использованием разных композиций из веществ согласно изобретению. При этих испытаниях образцы 6 - 11, образованные из разных смесей окисей со сплавом из примера 3, загружали и прессовали в кольцеобразном контейнере. Испытания проводили в вакуумированной стеклянной колбе, описанной в примере 5, подвергая образцы индукционному нагреву. В таблице показаны номер образца, весовые процентные содержания компонентов в разных смесях и температуры инициирования экзотермической реакции для разных композиций. Значения температур, показанные в таблице, имеют степень недостоверности ± 5oC вследствие трудностей размещения термопары вблизи образца.

Пример 7 (сравнительный)

В этом примере оценивали активирование образца, приготовленного согласно японской патентной заявке Кокай 8-196899.

Повторяют методику из примера 1, получая образец (образец 12) путем смешивания 100 мг титанового порошка, 2 мг порошкообразной окиси титана и 5,5 мг порошкообразной перекиси бария. Результаты испытаний нанесены на график на фиг. 12.

Пример 8

Отвешивают 700 мг вышеуказанного сплава St 707, 200 мг Ag2O и 200 мг сплава CuO-Sn-MM из примера 3; все компоненты присутствуют в виде порошка с размером частиц меньше чем 150 мкм. Порошки из сплава CuO-Sn-MM и Ag2O смешивают механическим способом, загружают в металлический контейнер, имеющий диаметр 1,5 см, и слегка спрессовывают; на этот слой насыпают порошок из сплава St 707 и все это спрессовывают при 3000 кг/см2; этот контейнер с порошками образует образец 13. Образец вставляют в стеклянную колбу, помещаемую в печь, которая соединена с манометром и через отсечные клапаны - с системой откачки и с газоизмерительной линией. Вакуумируют систему и начинают нагрев, продолжающийся до тех пор, пока термопара, соприкасающаяся с контейнером, не покажет температуру в 290oC. Выключают печь и дают образцу возможность остыть до комнатной температуры. Изолируют эту систему от системы откачки и проводят испытание на сорбцию газа, подавая последовательные порции водорода согласно методикам, описанным Боффито и др. в статье "The properties of some zirconium based getting alloys for hydrogen isotope storage and purification", journal of Less-Common Metals, 104 (1984), 149 - 157. Результаты испытания представлены в виде линии 6 на фиг. 13.

Пример 9 (сравнительный)

Повторяют испытание из примера 8 за исключением того, что в этом случае не используют композицию из веществ согласно изобретению, а газопоглотительный сплав St 707 активируют в соответствии с обычным способом, подвергая его индукционному нагреву при 500oC в течение 10 минут.

Линия сорбции, измеренная на таким образом активированном сплаве, представлена в виде линии 7 на фиг. 13.

Пример 10

Отвешивают 200 мг порошкообразной смеси, содержащей 47 вес.% BaAl4 и 53 вес. % никеля, и 800 кг смеси из Ag2O и сплава Cu-Sn-MM из примера 3. Смесь из Ag2O и сплава Cu-Sn-MM помещают на дно металлического контейнера типа контейнера в примере 8, слегка спрессовывая. На образованный таким способом слой наносят слой из порошка вышеуказанной смеси BaAl4/Ni. Полученный таким способом образец помещают в стеклянную колбу объемом 1 л, соединенную с манометром и через отсечные клапаны - с системой откачки и газоизмерительной линией. Вакуумируют колбу и подвергают образец индукционному нагреву. При температуре около 300oC, измеренной посредством термопары, соприкасающейся с металлическим контейнером, наблюдают образование бариевой металлической пленки на внутренней поверхности колбы. Дают системе возможность остыть и измеряют сорбцию по методикам стандартного метода ASTM F 798-82. Результаты испытания представлены в виде линии 8 на фиг. 14.

На графиках фиг. 7 - 12 показано поведение некоторых композиций согласно изобретению и предшествующему уровню техники. Все графики показывают обычный температурный профиль, отличающийся повышением температуры в начальной части испытания с последующим резким увеличением температуры. Это резкое увеличение температуры обусловлено выделением тепла при реакциях между веществами, составляющими образцы. Температура, достигнутая в начале экзотермического явления, представляет собой самую низкую температуру, которая должна быть достигнута при нагреве снаружи для обеспечения активирования газопоглощающей системы, т.е. температуру инициирования газопоглощающей системы. Как следует отметить при сравнении графиков на фиг. 7 - 11 и результатов в таблице с графиком 12, в композициях согласно изобретению экзотермическая реакция инициируется при температурах, находящихся между около 280 и 475oC, в то время как в композициях из предшествующего уровня техники такая реакция инициируется при температуре около 730oC. Учитывая, что активирование чистого титана начинается уже при сравнительно низких температурах (немного выше 500oC), а температура инициирования экзотермической реакции в системе Ti-TiO2-BaO2, как это следует из графика на фиг. 6, составляет около 730oC, то очевидно, что в этом случае экзотермическая реакция не отвечает намеченной цели активирования газопоглотителя при температуре ниже обычно требующейся температуры; в этом случае можно, вероятно, увидеть содействие, если оно вообще имеется, активированию, которое, однако, осуществляется по большей части нагреванием снаружи.

Температуры, достигаемые в газопоглощающих системах согласно изобретению, достаточны для активирования как испаряющихся, так и неиспаряющихся газопоглотителей. Это подтверждается анализом фиг. 13 и 14. На фиг. 13 линия 6 показывает сорбцию газа посредством 700 мг сплава St 707, активированного с помощью композиции согласно изобретению, тогда как линия 7 показывает сорбцию газа посредством аналогичного количества сплава St 707, активированного обычным способом. Как показано на фиг. 13, линии сорбции, относящиеся к равным количеством газопоглощающего сплава, активированного по двум способам, по существу перекрывают друг друга, что доказывает эффективность композиции согласно изобретению по инициированию процесса активирования газопоглощающего сплава.

На фиг. 14 линия сорбции газа показана для бариевой пленки, напыленной нагреванием при 300oC предшественника, содержащего композицию согласно изобретению. Кроме того, в этом случае бариевая пленка, напыленная нагреванием системы внешним источником при 300oC, показывает хорошие сорбционные свойства, тогда как для напыления обычным способом требуются температуры выше чем 800oC.

Благодаря композициям согласно изобретению можно заранее определять температуры инициирования процесса активирования газопоглощающего вещества, устанавливая ее на значении между около 280 и около 500oC. Это регулирование температуры инициирования осуществляется изменением таких параметров, как химическая природа компонентов инициирующей композиции, их весовое соотношение, размер частиц порошков и поверхность контакта между композицией согласно изобретению и газопоглощающим веществом.

В частности, температура инициирования процесса активирования может быть выбрана свыше определенного нижнего предела, когда желательно избежать того, чтобы активирование газопоглотителя инициировалось при температурах ниже чем предварительно установленные температуры; это тот случай, который ранее упоминался в отношении производства телевизионных трубок, когда желательно иметь температуру испарения бария ниже чем около 850oC, требующуюся при обычном способе, но выше чем около 450oC, которая может быть достигнута газопоглощающей системой во время стадии запаивания трубок.

Изобретение относится к композициям для газопоглощающих веществ и средств на их основе. Согласно изобретению композиция содержит газопоглощающий сплав и одну или большее число окисей, выбранных среди Ag2O, CuO, MnO2Co3O4. К этим композициям может быть по выбору добавлен третий компонент, состоящий из сплава редкоземельных элементов, иттрия, лантана или их смесей с медью, оловом или их смесями. Композиции согласно изобретению полезны для приготовления газопоглощающих средств, которые могут быть активированы при сравнительно низких температурах от около 280 до 500°С, в то время как для активирования газопоглощающих веществ обычно требуются от 350 до 900°С. Описывается также несколько газопоглощающих средств, которые содержат композиции из веществ согласно изобретению. Техническим результатом изобретения является создание газопоглотительной системы, которую можно активировать при низкой температуре. 10 с. и 24 з.п. ф-лы, 14 ил., 1 табл.

Zr - 70

V - 24,6

Fe - 5,4

8. Композиция из веществ по п.6, отличающаяся тем, что сплав имеет состав, вес.%:

Zr - 84

Al - 16

9. Композиция из веществ по п.6, отличающаяся тем, что сплав имеет состав, вес.%:

Zr - 76,6

Fe - 23,4

10. Композиция из веществ по п.6, отличающаяся тем, что сплав имеет состав, вес.%:

Zr - 75,7

Ni - 24,3

11. Композиция из веществ по п.1, отличающаяся тем, что газопоглощающее вещество и окись присутствуют в виде порошков, имеющих размер частиц меньше, чем 150 мкм.

Cu - 40

Sn - 30

MM - 30

19. Композиция из веществ по п.13, отличающаяся тем, что газопоглощающее вещество, окись и сплав присутствуют в виде порошков, имеющих размер частиц меньше, чем 150 мкм.

Приоритет по пунктам:

09.02.1996 по пп.13 - 20 и 29 - 34;

06.12.96 по пп.1 - 12 и 21 - 28.

| JP 08196899 A, 06.08.1996 | |||

| US 4668424 A, 26.05.1987 | |||

| US 4360445 A, 23.11.1982 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2000-04-10—Публикация

1997-02-05—Подача