Изобретение относится к дисковым тормозам автомобилей и, в частности к узлу дисковых тормозов, который содержит фрикционный элемент и пружину.

Дисковые тормоза давно известны и обычно содержат фрикционные элементы (тормозные колодки), концы которых расположены в элементе, оказывающем сопротивление тормозному моменту, и находятся в скользящем контакте с ним. Этим элементом может быть неподвижный суппорт, подвижный суппорт или даже неподвижный опорный элемент. Дисковые тормоза содержат также управляющее средство (колесный тормозной цилиндр) для перемещения фрикционного элемента в контакт под нагрузкой с соответствующей стороной тормозного диска.

Известны фрикционные элементы (например, заявка FR-A-2,330.916), противоположные концы которых имеют закругленную поверхность, которая смещается в скользящий контакт с соответствующей закругленной поверхностью, выполненной на элементе, оказывающем сопротивление крутящему (тормозному) моменту, при этом одна из закругленных поверхностей является выпуклой, а другая - вогнутой.

В дисковом тормозе этого типа (заявка EP-B-0, 002.399), противоположные концы тормозной колодки располагаются в элементе (суппорте), оказывающем сопротивление крутящему моменту, и находится в скользящем контакте с ним. Суппорт снабжен управляющим средством для перемещения тормозной колодки в контакт под нагрузкой с соответствующей стороной тормозного диска. По меньшей мере один конец тормозной колодки имеет по меньшей мере одну закругленную поверхность, которая смещается в скользящий контакт с соответствующей закругленной поверхностью, выполненной на суппорте, при этом одна из закругленных поверхностей является выпуклой, а другая - вогнутой. Выпуклая закругленная поверхность имеет меньший радиус кривизны, чем вогнутая поверхность. Тормозная колодка устанавливается в суппорте с заранее заданным концевым зазором так, что она может перемещаться по дуге между первым и вторым крайними положениями, в которых соответственно ее первый и второй концы контактируют с соответствующей частью суппорта в зависимости от направления вращения тормозного диска. Дисковый тормоз имеет упругий элемент для смещения тормозной колодки по дуге из первого крайнего положения в постоянный контакт с закругленной поверхностью суппорта.

Тормозная колодка перемещается по противоположной закругленной поверхности суппорта каждый раз, когда включается дисковый тормоз, для предотвращения образования отложений на контактирующих закругленных поверхностях колодки и суппорта и для их автоматической очистки.

Такой дисковый тормоз работает удовлетворительно при нормальной эксплуатации транспортного средства. Однако, когда колесо транспортного средства, снабженное таким дисковым тормозом, подвергается значительным вертикальным ускорениям, например, при движении транспортного средства по дороге, находящейся в плохом состоянии, инерция тормозной колодки может превысить давление, оказываемое на нее упомянутым упругим элементом так, что колодка будет перемещаться относительно суппорта, поскольку она установлена в нем с зазором. При таких условиях, когда дисковый тормоз включается, колодка не будет находится в одном из крайних положений, в котором она должна быть, и при торможении транспортного средства будет сильно соударяться с суппортом. Сильные удары, наносимые тормозной колодкой, помимо создания сильного шума, могут ухудшить работу тормоза и уменьшить срок его службы.

Целью изобретения является создание узла дискового тормоза, состоящего их фрикционного элемента (колодки) и пружины, который не имеет этих недостатков.

В соответствии с изобретением пружина узла дискового тормоза выполнена из металлической проволоки и имеет активную часть, расположенную в отверстии, выполненном в конце фрикционного элемента, имеющим выпуклую закругленную поверхность, и реактивную часть, взаимодействующую с кромкой вогнутой закругленной поверхности суппорта.

Активная часть такой пружины оказывает давление на несущую пластину фрикционного элемента (тормозной колодки) с силой, имеющей тангенциальную и радиальную составляющие. Радиальная составляющая направлена к наружной стороне тормозного диска, а тангенциальная составляющая - в направлении вращения диска, соответствующем движению транспортного средства вперед.

Посредством соответствующего выбора величины силы, с которой пружина оказывает давление на фрикционный элемент, последний всегда будет занимать первое крайнее положение независимо от нагрузок, которым подвергается колесо транспортного средства, снабженное дисковым тормозом, имеющим узел, состоящий из фрикционного элемента и пружины, выполненных в соответствии с изобретением.

На фиг. 1 показан узел дискового тормоза, состоящий из фрикционного элемента и пружины, выполненных в соответствии с настоящим изобретением, вид спереди;

на фиг. 2 - узел, показанный на фиг. 1, вид сбоку;

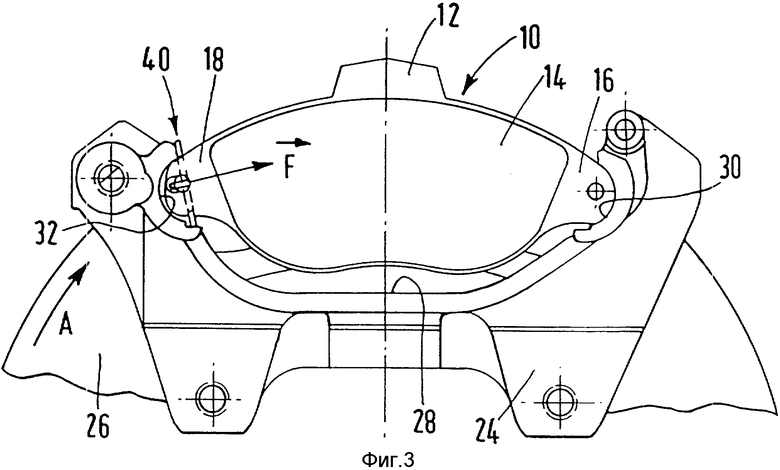

на фиг. 3 - вид спереди узла, показанного на фиг. 1, установленного в элементе, оказывающем сопротивление крутящему (тормозному) моменту;

на фиг. 4 - перспективный вид пружины узла, показанного на фиг. 1;

на фиг. 5 - модификация пружины, показанной на фиг. 4, вид сверху;

на фиг. 6 - часть фиг. 3, в увеличенном масштабе.

На всех фигурах аналогичные элементы обозначены одной и той же позицией.

На фиг. 1 показан узел дискового тормоза, содержащий фрикционный элемент (тормозную колодку) 10, состоящий из несущей пластины 12 и прикрепленной к ней, например, с помощью связующего вещества (клея) или заклепок, фрикционной накладки 14. Передний 16 и задний 18 концы фрикционного элемента 10 имеют закругленные поверхности 20 и 22 соответственно и представляют собой удлинения несущий пластины 12, которые не имеют фрикционного материала. Закругленные поверхности 20 и 22 образуют кромки этих удлинений.

Фрикционный элемент (колодка) 10 используется в дисковом тормозе, содержащем (фиг. 3) неподвижный элемент (суппорт) 24, который прикреплен к неподвижной части транспортного средства и оказывает сопротивление крутящему (тормозному) моменту. Неподвижный элемент 23 имеет U-образную форму и охватывает часть тормозного диска 26, который закреплен на элементе транспортного средства, вращающегося вместе с одним из его колес. Неподвижный элемент 24 имеет два выреза 28, каждый из которых расположен с одной стороны диска 26 (фиг. 3 показан только один вырез 28). В вырезах суппорта (неподвижного элемента) располагаются с возможностью перемещения тормозные колодки 10, фрикционные накладки 14 которых располагаются против соответствующих сторон диска 26.

Каждый вырез 28 суппорта 24 имеет переднюю 30 и заднюю 32 боковые закругленные поверхности, с которыми взаимодействуют соответствующие закругленные поверхности 20 и 22 концов 16 и 18 несущей пластины 12 тормозной колодки 10. Определения "передний" и "задний" соответствуют направлению вращения тормозного диска 26, показано стрелкой A на фиг. 3, когда транспортное средство движется вперед. Закругленные поверхности 20 и 22 являются выпуклыми поверхностями, а противоположные им закругленные поверхности 30 и 32 - вогнутыми поверхностями, радиус кривизны которых в любой точке больше или равен радиусу кривизны выпуклых поверхностей 20 и 22, так что тормозная колодка 10 располагается в суппорте 24 с заранее заданным концевым зазором B.

Тормозная колодка 10, расположенная в соответствующем вырезе суппорта, находится под нагрузкой, которую создает пружина 40. Более конкретно, по меньшей мере один конец тормозной колодки имеет сквозное отверстие. В показанном примере осуществления изобретения концы 16 и 18 тормозной колодки 10 имеют соответственно отверстия 34 и 36 для обеспечения ее симметрии во время изготовления, т.е. чтобы обеспечить взаимозаменяемость внутренней и наружной колодок. Пружина 40 выполнена из металлической проволоки и расположена в заднем конце 18 тормозной колодки. Пружина имеет активную часть 42, проходящую через отверстие 36, и реактивную часть, взаимодействующую с кромками вогнутой закругленной поверхности 32 суппорта 24.

Реактивной частью пружины 40 являются две ее ветви 44 и 46, которые параллельны друг другу и активной части 42 и соединены с последней посредством двух перемычек 48 и 50 соответственно.

В примере, показанном на фиг. 1 - 4 и 6, активной частью 42 пружины также являются две ее ветви 42a и 42b.

Другими словами, пружина 40 выполнена из отрезка металлической проволоки, согнутой пополам в средней ее части. Металлическая проволока в месте ее изгиба имеет U-образную часть 52, соединяющую между собой одни концы двух ветвей 42a и 42b, образующих активную часть 42 пружины. Другие концы ветвей 42a и 42b расположены под прямым углом соответственно к перемычкам 48 и 50, которые расположены в одной плоскости и под прямым углом соответственно к ветвям 44 и 46, образующим реактивную часть пружины.

Для удержания пружины 40 на фрикционном элементе 10 по меньшей мере одна из ветвей 44, 46 реактивной части может иметь отогнутый под прямым углом конец 54, 56, расположенный в одной с ней плоскости. Концы 54, 56 ветвей загибаются в сторону U-образной соединительной части 52. Ветви 42a, 42b, 44 и 46 имеют длину, немного превышающую толщину конца 18 несущей пластины 12 фрикционного элемента 10. Перемычки 48 и 50 и концы 54 и 56 предотвращают вращательное перемещение пружины 40 относительно фрикционного элемента 10, а активная часть 42, расположенная в отверстии 36, предотвращает радиальное смещение пружины относительно него.

Кроме того, для улучшения удержания пружины 40 на фрикционном элементе 10 U-образная соединительная часть 52 может быть изогнута так, чтобы она располагалась под прямым углом к плоскости, содержащей активную 42 и реактивную 44, 46 части пружины и перемычки 48, 50. Вследствие этого, соединительная часть 52 также будет предотвращать вращательное перемещение пружины относительно фрикционного элемента 10, как и перемычки 48, 50.

Другая форма пружины 40 показана на фиг. 5. Пружина также выполнена из отрезка металлической проволоки и длина ее центральной части немного больше толщины конца 18 несущей пластины 12 фрикционного элемента 10. Пружина также имеет активную часть 42, которая проходит через отверстие 36 и расположена под прямым углом к перемычкам 48 и 50. Перемычки расположены под прямым углом и в одной плоскости с ветвями 44 и 46, образующими реактивную часть пружины 40.

Ветви 44, 46 также могут иметь отогнутые под прямым углом концы 54, 56, направленные в сторону активной части 42 пружины и обеспечивающие удержание последней на фрикционном элементе 10.

Уяснив конструкцию фрикционного элемента (тормозной колодки) в сборе с пружиной, легко понять его работу в дисковом тормозе. Тормозная колодка 10 в сборе с пружиной 40 располагается, как это показано на фиг. 3 и 6, в элементе (суппорте) 24, оказывающим сопротивление крутящему моменту, который в данном случае закрепляется на кронштейне поворотной стойки колеса транспортного средства. Суппорт содержит управляющее средство (колесный тормозной цилиндр), на чертеже не показано для их ясности, для дискового тормоза колеса. На фиг. 3 и 6 показана внутренняя тормозная колодка, т.е. колодка, расположенная с внутренней стороны тормозного диска 26. Само собой разумеется, что нижеследующие пояснения применимы и к наружной тормозной колодке, т.е. колодке, расположенной с наружной стороны тормозного диска 26.

Когда узел дискового тормоза, состоящий из тормозной колодки и пружины, распределяется в суппорте 24 и не используется в работе, его разные части занимают положения, показанные на фиг. 3 и 6. В частности, пружина 40 находится в предварительно напряженном состоянии, ее реактивная часть, состоящая из двух ветвей 44 и 46, находится в контакте с вогнутой закругленной поверхностью 32 суппорта 24, а активная часть 42 оказывает давление на стенку отверстия 36, выполненного в конце 18 несущей пластины 12, имеющим выпуклую закругленную поверхность. Вогнутая поверхность 32 суппорта 24 имеет ограниченную протяженность, т.е. ее размер ограничивается концевыми плоскими участками 60 и 62 (фиг. 6), на которые опираются ветви 44 и 46 реактивной части пружины 40. Расстояние между ветвями 44 и 46 больше, чем "раствор" (зев) вогнутой поверхности 32, т.е. больше хорды, соединяющей концы вогнутой поверхности.

Поскольку пружина 40 находится в предварительно направленном состоянии между концевыми плоскими участками 60 и 62, ограничивающими протяженность вогнутой закругленной поверхности 32, и стенкой отверстия 36, ветви 48 и 50 занимают такое положение, в котором они образуют, например, в плоскости фиг. 6, острый угол, вершина которого располагается в зоне активной части 42.

Поэтому активная часть пружины будет оказывать давление на стенку отверстия 36 с силой F, направленной вдоль биссектрисы этого угла. Сила F имеет тангенциальную и радиальную составляющие, расположенные перпендикулярно друг другу. Радиальная составляющая этой силы направлена к наружной стороне диска 26 относительно его оси. Под действием этой составляющей выпуклая закругленная поверхность 22 удерживается в контакте с вогнутой закругленной поверхностью 32 в точке, наиболее удаленной от оси диска 26.

Тангенциальная составляющая силы F направлена в сторону вращения диска, соответствующую движению транспортного средства вперед (на фиг. 3 это направление показано стрелкой A). Под действием этой составляющей выпуклая поверхность 22 смещается в окружном направлении от вогнутой поверхности 32, так что образуется концевой зазор B. Поэтому выпуклая закругленная поверхность 20 переднего конца фрикционного элемента 10 находится в контакте с нижней частью вогнутой закругленной поверхности 30 суппорта 24.

При движении транспортного средства в переднем направлении и при нажатии водителем на педаль тормоза тормозная жидкость под давлением поступает к колесному тормозному цилиндру (не показан), который прижимает несущую пластину 12 с фрикционной накладкой 14 и одной стороне тормозного диска 26. Другая несущая пластина с фрикционной накладкой прижимается к противоположной стороне диска с помощью другого колесного тормозного цилиндра.

Когда фрикционная накладка 14 прижимается к диску, который вращается в направлении стрелки A, соответствующим движению транспортного средства вперед, тормозная колодка 10 под действием тормозной силы смещается вправо на фиг. 3 и 6. Вследствие особой формы пружины и тормозной колодки эта тормозная сила действует в том же направлении, что и сила F, прикладываемая пружиной к тормозной колодке при нерабочем положении дискового тормоза. Следовательно, во время торможения транспортного средства тормозная колодка 10 смещается по дуге в крайнее положение, которое она уже занимала до включения тормоза.

Из этого следует, что нерабочее положение узла фрикционный элемент/пружина, выполненного в соответствии с изобретением, точно соответствует его рабочему положению и поэтому фрикционный элемент (колодка) не будет смещаться из этого положения даже в случае больших нагрузок, например, при значительных вертикальных ускорениях колеса при движении транспортного средства по дороге, находящейся в плохом состоянии, или даже по бездорожной местности.

В противоположность этому, при движении транспортного средства в обратном направлении, т.е. при заднем ходе, его скорость, как правило, является невысокой и поэтому колесо не подвергается вышеупомянутым нагрузкам. Узел фрикционный элемент/пружина в этом случае находится в нерабочем положении, показанном на фиг. 3 и 6. При торможении, когда фрикционная накладка 14 прижимается к диску 26, фрикционный элемент 10 под действием тормозной силы смещается влево на фиг. 3 и 6.

В этом случае тормозная сила направлена противоположно тангенциальной составляющей силы, прикладываемой пружиной 40, т.е. она преодолевает усилие пружины, вследствие чего устраняется концевой зазор B между закругленной выпуклой поверхностью 22 и нижней частью закругленной вогнутой поверхности 32. При смещении фрикционного элемента 10 влево на фиг. 3 и 6 радиальная составляющая силы, создаваемой пружиной 40, удерживает поверхность 22 в постоянном контакте с верхней частью поверхности 32. Одновременно, закругленная поверхность 20 переднего конца 16 фрикционного элемента 10 смещается по дуге от нижней части закругленной поверхности 30 суппорта 24.

Таким образом, при каждом включении дискового тормоза, когда транспортное средство движется в обратном направлении (задний ход), фрикционный элемент 10 смещается по дуге, при этом происходит очистка поверхностей 32 и 22, поскольку они удерживаются в постоянном контакте друг с другом под действием радиальной составляющей силы, создаваемой пружиной 40. Поэтому любое отложение грязи на поверхностях 32 и 22, а также на поверхностях 20 и 30, и любая коррозия этих поверхностей, возникающая при длительной стоянке транспортного средства, быстро удаляются при перемещении этих поверхностей относительно друг друга каждый раз, когда включается дисковый тормоз при заднем ходе транспортного средства.

Естественно, изобретение не ограничивается описанными выше примерами его осуществления и в него могут быть внесены многочисленные изменения, которые будут очевидны специалисту в данной области техники.

Изобретение может быть использовано в любом другом типе дискового тормоза и, в частности в дисковом тормозе с закрепленным хомутом, в котором управляющие средства соединены с элементом, оказывающим сопротивление крутящему моменту и непосредственно воздействуют на каждую тормозную колодку. Кроме того, месторасположение вогнутых и выпуклых противоположных поверхностей тормозных колодок и суппорта может быть изменено на противоположное, т. е. вогнутые поверхности могут быть выполнены на тормозных колодках, а выпуклые - на суппорте. Аналогично, один конец каждого фрикционного элемента может иметь выпуклую поверхность, взаимодействующую с вогнутой поверхностью суппорта, а другой конец - вогнутую поверхность, взаимодействующую с выпуклой поверхностью суппорта. Передние и задние вогнутые и выпуклые поверхности фрикционных элементов и суппорта могут иметь разные радиусы кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ АВТОМОБИЛЯ | 1994 |

|

RU2123626C1 |

| ДИСКОВЫЙ ТОРМОЗ | 1994 |

|

RU2124657C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛИРУЮЩИЙ РАЗЖИМ ДЛЯ БАРАБАННОГО ТОРМОЗА | 1994 |

|

RU2126504C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1993 |

|

RU2115043C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1993 |

|

RU2107202C1 |

| ДИСКОВЫЙ ТОРМОЗ С УЛУЧШЕННОЙ ОТДАЧЕЙ | 1994 |

|

RU2124658C1 |

| БАРАБАННЫЙ ТОРМОЗНОЙ МЕХАНИЗМ | 1993 |

|

RU2104421C1 |

| ГИДРАВЛИЧЕСКИЙ КОНТУР СИСТЕМЫ ТОРМОЖЕНИЯ | 1994 |

|

RU2105684C1 |

| ПНЕВМАТИЧЕСКИЙ ТОРМОЗНОЙ УСИЛИТЕЛЬ | 1995 |

|

RU2105685C1 |

| ПНЕВМАТИЧЕСКИЙ СОЛЕНОИДНЫЙ КЛАПАН | 1994 |

|

RU2102265C1 |

Изобретение относится к, дисковому тормозу транспортного средства, состоящему из фрикционного элемента и пружины. Фрикционный элемент содержит несущую пластину, концы которой расположены в элементе дискового тормоза, оказывающим сопротивление крутящему моменту, и находятся в скользящем контакте с ним. По меньшей мере один конец несущей пластины имеет закругленную поверхность, находящуюся в скользящем контакте с закругленной поверхностью, образованной на элементе. Одна из закругленных поверхностей является вогнутой, а другая выпуклой, при этом радиус кривизны выпуклой поверхности меньше, чем радиус кривизны вогнутой поверхности. Под действием пружины узла дискового тормоза фрикционный элемент смещается в первое крайнее положение и удерживается в постоянном контакте с закругленной поверхностью, образованной на элементе. Пружина имеет активную часть, расположенную в отверстии, выполненном в конце несущей пластины, и реактивную часть взаимодействующую с плоскими участками вогнутой поверхности. 5 з.п.ф-лы, 6 ил.

| EP, заявка, 0002399, F 16 D 55/226, 1991. |

Авторы

Даты

1998-06-20—Публикация

1993-10-29—Подача