Изобретение относится к дисковому тормозу для самодвижущегося транспортного средства, включающему неподвижную относительно транспортного средства первую опору, вторую опору, выполненную в виде хомута и закрепленную скользящим образом относительно первой, тормозные колодки, каждая из которых удерживается одной из опор для оказания сопротивления приводным усилиям, которые действуют на нее при торможении, и тормозной привод, соединенный со второй опорой и приводимый в действие с целью приложения усилия этих тормозных колодок на диск согласно движению, фактически перпендикулярному диску, при этом каждая тормозная колодка имеет центральную зону трения и два боковых конца, первый из которых смещен относительно центральной зоны в направлении вращения диска, а второй представляет по меньшей мере приводной профиль, причем опора тормозной колодки выполняет роль удерживающего профиля, взаимодействующего с приводным профилем с целью удерживания тормозной колодки, когда она вовлекается в направление вращения диска приводными усилиями, а первый конец по меньшей мере каждой тормозной колодки представляет внешнюю контактную поверхность, пригодную для упора с соответствующей внутренней контактной поверхностью первой опоры, расположенной на опорной поверхности тормозной колодки.

Из предыдущих изобретений уже давно известны дисковые тормоза такого типа, примером может служить патент США 4044864.

С теоретической точки зрения эти тормоза имеют прежде всего преимущество, заключающееся в том, что они позволяют тормозной колодке, на которую действуют приводные усилия при торможении, передавать эти усилия на удерживающую ее на месте опору, т.е. обычно на первую опору, называемую "обоймой", через каждый из обоих концов тормозной колодки, из которых один работает таким образом на тягу, а другой - на опору.

Однако, конкретно, ситуация складывается отличной и намного менее выгодной, учитывая то, что практически тяговое и толкающее усилия никогда не достигаются одновременно.

Действительно, в известных тормозах указанного типа распределение тягового и толкающего усилий очень зависит одновременно от размеров тормозной колодки и принимающей ее опоры, при этом данные размеры в свою очередь подвержены не только колебаниям в результате допусков на обработку, но также переменным деформациям тормоза под действием более или менее интенсивных тормозных усилий и/или более или менее значительными повышениями температуры.

В этом контексте цель изобретения заключается в описании дискового тормоза с плавающей скобой, в котором передача на опору тормозной колодки, полученной ею усилий может осуществляться на обоих концах тормозной колодки, избегая сильного влияния нежелательных параметров, которые только что были названы.

С этой целью дисковый тормоз по изобретению отличается, главным образом, тем, что одна из двух контактных поверхностей вогнутая, а другая - выпуклая, контактная поверхность имеет закругленный профиль, а вогнутая контактная поверхность обращена в направлении, перпендикулярном радиусу диска, проходящему через центральную зону трения тормозной колодки, и имеет профиль в форме двугранного угла, правильного многоугольника или скругленный, при отсутствии приводных усилий каждая тормозная колодка прижата к своей опоре под действием упругого усилия, создаваемого пружиной, в нескольких точках, при этом между вогнутой и выпуклой контактными поверхностями образованы радиальный зазор и тангенциальный зазор, причем усилие включает по меньшей мере одну составляющую, направленную вдоль радиуса диска, проходящего через центральную зону трения тормозной колодки, и вторую составляющую, перпендикулярную упомянутому радиусу, и направленную в направлении вращения диска, в результате чего контактные поверхности прижаты друг к другу в упомянутых точках с неравной нулю опорной реакцией при неработающем тормозе.

Несмотря на то, что применение вогнутой и выпуклой контактных поверхностей описано в европейских патентах B-O 002 399 и A-357 469, каждый из этих предшествующих документов описывает тормоз, в котором тормозная колодка опирается исключительно на одну щеку обоймы, при этом, следовательно, по технической инструкции этих документов размер обоймы должен быть таким, чтобы она могла поглотить полноту тормозного момента.

Согласно простому способу исполнения изобретения, обе контактные поверхности имеют закругленный профиль, причем радиус кривизны каждой вогнутой контактной поверхности больше радиуса кривизны соответствующей выпуклой поверхности.

Например, приводной профиль может включать паз, расположенный на тормозной колодке и открывающийся к внутренней стороне диска.

Расположенная на тормозной колодке внешняя контактная поверхность может быть выпуклой или вогнутой, а первая составляющая упругого усилия может быть центробежной или центростремительной.

Кроме того, упругое усилие представляет, предпочтительно, вторую составляющую, перпендикулярную радиусу диска, проходящему через центральную зону тормозной колодки, и направленную по ходу вращения диска.

В случае, если нужно, чтобы автомобиль тормозил с большой эффективностью не только при движении вперед, но также и при заднем ходе, то каждая тормозная колодка имеет внешнюю контактную поверхность и приводной профиль на каждом ее конце.

Другие характеристики и преимущества изобретения будут очевидны из нижеследующего описания, приводимого в качестве примера и не ограниченного этим, со ссылкой на прилагаемые фигуры, на которых:

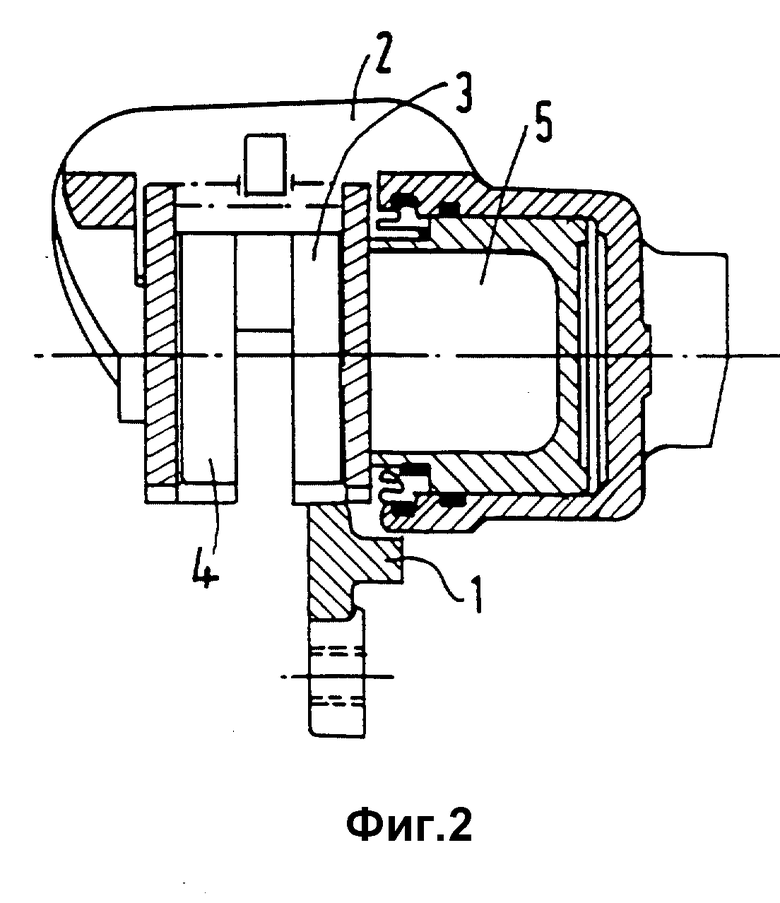

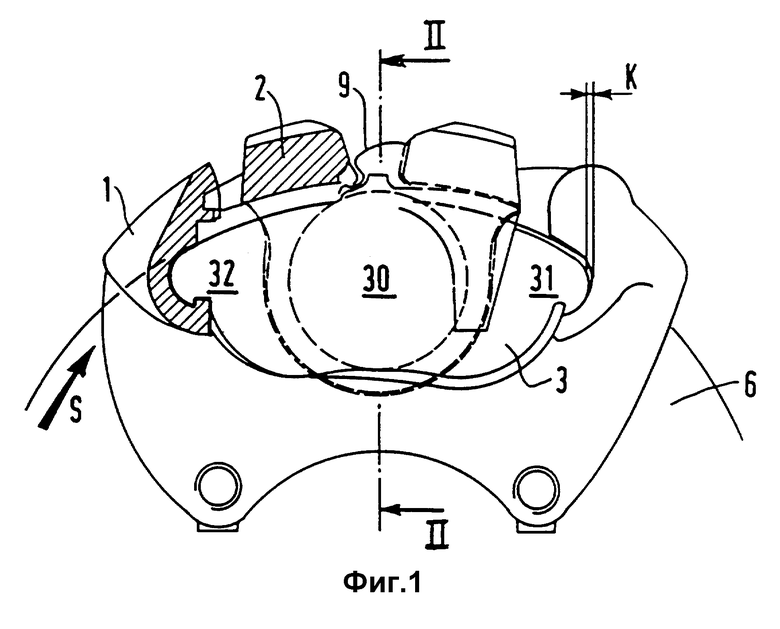

фиг. 1 - частичный разрез дискового тормоза в соответствии с изобретением;

фиг. 2 - разрез изображенного на фиг. 1 дискового тормоза по линии II-II;

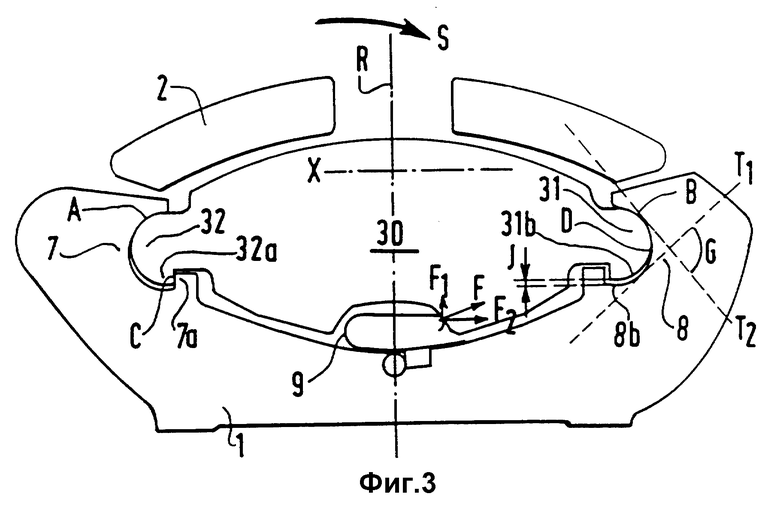

фиг. 3 - схема, представляющая принцип изобретения в дисковом тормозе согласно первому варианту исполнения;

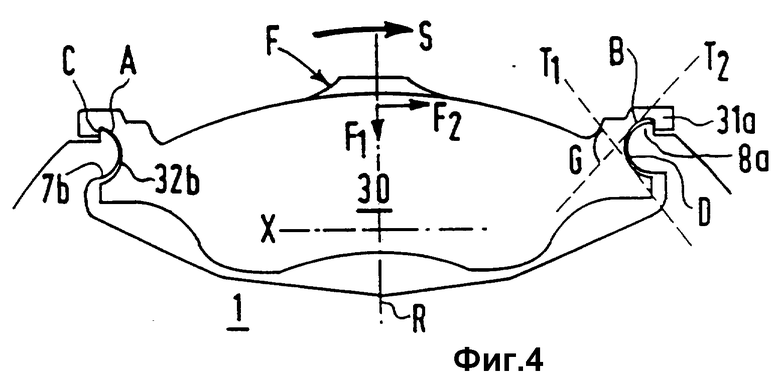

фиг. 4 - схема, представляющая принцип изобретения в дисковом тормозе согласно второму варианту исполнения;

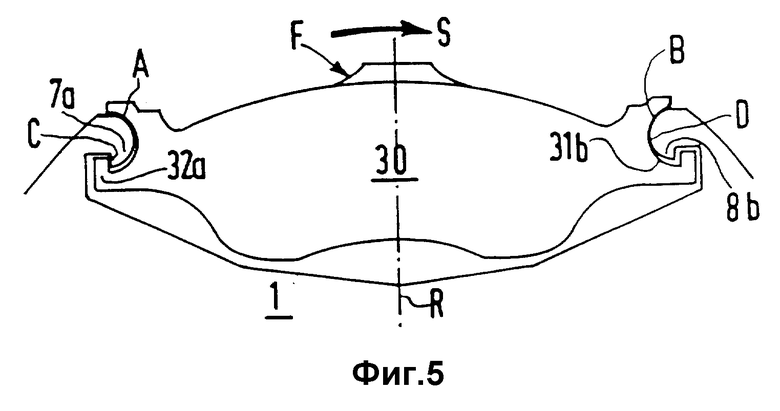

фиг. 5 - схема, представляющая принцип изобретения в дисковом тормозе согласно третьему варианту исполнения;

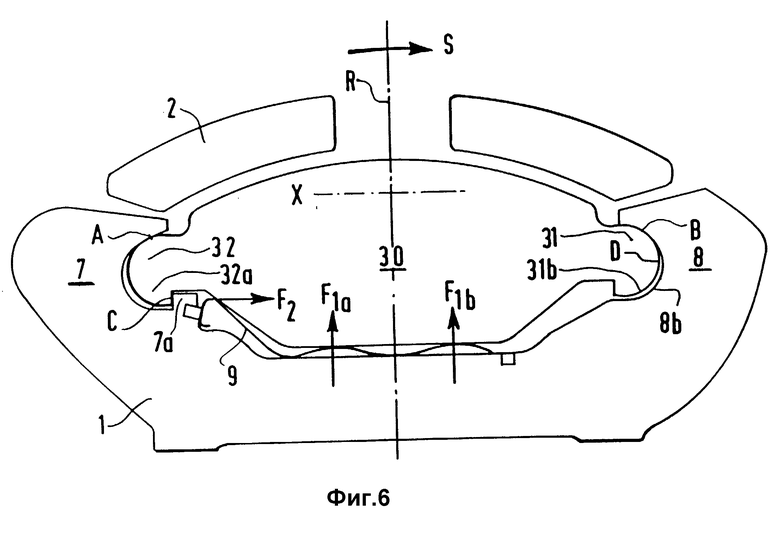

фиг. 6 представляет вариант изображенного на фиг. 3 тормоза;

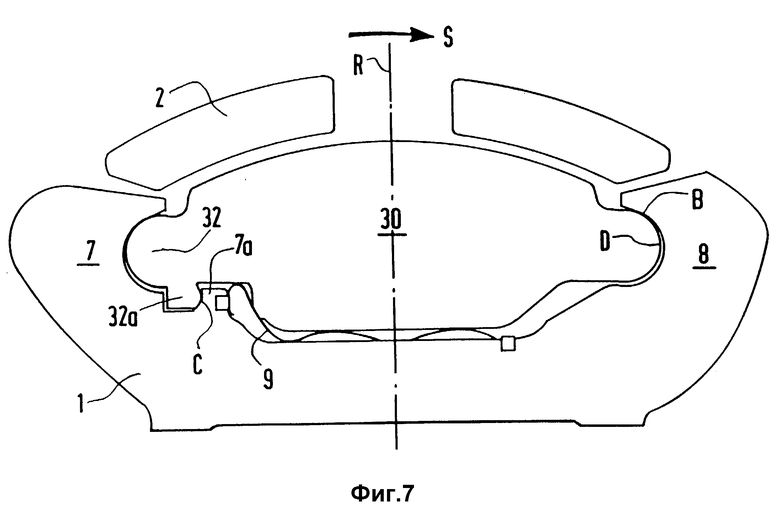

фиг. 7 - другой вариант изображенного на фиг. 3 тормоза.

В общем плане изобретение касается дисковых тормозов с плавающей скобой, предназначенных для оснащения самоходных транспортных средств.

Такие тормоза включают первую опору 1, называемую "обоймой", закрепленную неподвижно относительно транспортного средства, вторую опору 2, выполненную в виде скобы и закрепленную скользящим образом относительно первой, тормозную колодку 3, 4, каждая из которых поддерживается одной из опор, обычно обоймой 1, чтобы оказывать сопротивление приводным усилиям, которые действуют на нее при торможении, и тормозной привод 5, соединенный со второй опорой 2 и приводимый в действие, чтобы вызвать наложение тормозной колодки 3, 4 на диск 6 в соответствии с движением, фактически перпендикулярным диску.

Каждая тормозная колодка 3, 4 представляет классическим образом центральную зону, такую, как зона 30, и два боковых конца 31, 32, первый 31 из которых выступает по отношению к центральной зоне 30 в направлении вращения S диска 6, а второй 32 представляет по меньшей мере приводной профиль 32a.

Со своей стороны, опора тормозной колодки, например обойма 1, представляет удерживающий профиль 7a, взаимодействующий с приводным профилем 32a тормозной колодки 3, чтобы удерживать последнюю, когда она вовлекается во вращение диска б в направлении S под действием приводных усилий.

Кроме того, первый конец 31 по меньшей мере каждой тормозной колодки, например колодки 3, представляет внешнюю контактную поверхность 31b для упора в соответствующую контактную поверхность 8b, расположенную на элементе 8 опоры 1 тормозной колодки.

Согласно изобретению, одна из двух контактных поверхностей 31b, 8b вогнутая, а другая - выпуклая, при этом выпуклая контактная поверхность имеет закругленный профиль.

Вогнутая контактная поверхность может иметь форму двугранного угла, правильного многоугольника или быть закругленной.

При отсутствии приводных усилий каждая тормозная колодка прижата к своей опоре под действием упругого усилия F, создаваемого пружиной 9 в нескольких точках, при этом между вогнутой и выпуклой контактными поверхностями 31b, 8b образованы радиальный зазор J и тангенциальный зазор K.

Усилие F включает по меньшей мере одну составляющую F1, направленную вдоль радиуса R диска 6, проходящего через центральную зону трения 30 тормозной колодки, и вторую составляющую F2, перпендикулярную упомянутому радиусу и направленную в направлении S вращения диска 6, в результате чего контактные поверхности прижаты друг к другу в упомянутых точках с неравной нулю опорной реакцией при неработающем тормозе.

Благодаря этим характеристикам контактные поверхности 31b, 8b взаимодействуют друг с другом с неравной нулю опорной реакцией и несмотря на наличие необходимых зазоров.

Вогнутая поверхность может принимать форму правильного многоугольника и даже, при случае, форму входящего двугранного угла.

Однако предпочтительно, обе контактные поверхности 31b, 8b имеют закругленный профиль, как это показано на фиг. 1 и 3-6, при этом радиус кривизны каждой вогнутой контактной поверхности больше радиуса кривизны соответствующей выпуклой поверхности.

Расположенный на тормозной колодке приводной профиль 32a может принимать форму паза, открывающегося к внешней стороне диска, как показано на фиг. 3 и 4, или форму паза, открывающегося к внешней стороне диска, как показано на фиг. 5.

Внешняя контактная поверхность 31b тормозной колодки может быть выпуклой (фиг. 3 и 6), или она может представлять вогнутую контактную поверхность (фиг. 4 и 5). Кроме того, первая составляющая F1 упругого усилия является, предпочтительно, центробежной, т.е. повернутой к внутренней стороне диска 6.

В любом случае желательно, чтобы упругое усилие F, производимое пружиной 9, представляло вторую составляющую F2, перпендикулярную радиусу R диска б, который проходит через центральную зону 30, и направленную по ходу вращения S диска.

Пружина 9, расположенная между тормозной колодкой 3 и его опорой 1 (фиг. 1, 3 и 6), может производить распределяющие усилия, как показано на фиг. 6, которая представляет вариант исполнения, в котором составляющие F1 и F2 упругого усилия осуществляются раздельно, при этом первая составляющая F1 сама состоит из двух подсоставляющих F1a и F1b.

Как показано на фиг. 7, приводной профиль 32a тормозной колодки и каждый удерживающий профиль 7a снабжены дополнительными поверхностями закругленной формы, расположенные друг напротив друга для уменьшения локальных напряжений.

Наконец, как показано на фиг. 3 - 5, каждая тормозная колодка может включать внешнюю контактную поверхность 31b, 32b и приводной профиль 31a, 32a на каждом из двух концов 31 и 32, взаимодействующие с внутренними поверхностями 8b, 7b и удерживающими профилями 8a, 7a соответствующих опор 8, 7. Благодаря этим характеристикам тормозная колодка 30 и ее опора 1 (фиг. 3 - 6) соприкасаются друг с другом в точках A, B и C в состоянии покоя тормоза и в точках C и D в случае торможения транспортного средства, достаточно интенсивного, чтобы вызвать максимальную деформацию тормоза, при этом второй конец 32 тормозной колодки 3 оказывается всегда зацепленным в точке C, а первый конец этого башмака находит в любом случае опору на опорной поверхности 1 в точке B, в точке D или же в любой промежуточной точке, расположенной между точками B и D, расположение которых зависит от функциональных зазоров J и K, но присутствие которых не обусловлено параметрами изготовления (допусками) или применения (тепловые расширения, деформации), которым подвергаются эти зазоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТОРМОЗ ДЛЯ АВТОМОБИЛЯ | 1994 |

|

RU2123626C1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2113368C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1993 |

|

RU2107202C1 |

| БАРАБАННЫЙ ТОРМОЗНОЙ МЕХАНИЗМ | 1993 |

|

RU2104421C1 |

| КОЛОДОЧНЫЙ ТОРМОЗ | 1993 |

|

RU2115043C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛИРУЮЩИЙ РАЗЖИМ ДЛЯ БАРАБАННОГО ТОРМОЗА | 1994 |

|

RU2126504C1 |

| ДИСКОВЫЙ ТОРМОЗ С УЛУЧШЕННОЙ ОТДАЧЕЙ | 1994 |

|

RU2124658C1 |

| ПНЕВМАТИЧЕСКИЙ ТОРМОЗНОЙ УСИЛИТЕЛЬ | 1995 |

|

RU2105685C1 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 1993 |

|

RU2097620C1 |

| ПНЕВМАТИЧЕСКИЙ СОЛЕНОИДНЫЙ КЛАПАН | 1994 |

|

RU2102265C1 |

Дисковый тормоз предназначен для применения на самодвижущемся транспорте. Тормоз содержит подвижную и неподвижную опоры, тормозные колодки, каждая из которых удерживается одной из опор для оказания сопротивления тормозным усилиям, тормозной привод. Каждая колодка имеет центральную зону трения и два боковых конца, первый из которых представляет внешнюю контактную поверхность, взаимодействующую с внутренней контактной поверхностью опоры, а второй представляет приводной профиль, взаимодействующий с удерживающим профилем опоры. Техническим результатом является обеспечение возможности передачи на опору колодки усилий, приложенных к колодке на обоих концах колодки, независимо от колебаний размеров колодки и опоры в результате деформаций. 6 з. п. ф-лы, 7 ил.

| ПРЕДОХРАНИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ САМОДВИЖУЩИХСЯ ПОВОЗОК | 1925 |

|

SU2399A1 |

| US 4044864 A, 30.08.77 | |||

| EP 0357469 A1, 07.03.90 | |||

| Дисковый тормоз | 1973 |

|

SU833026A1 |

| Дисковый тормоз | 1986 |

|

SU1323789A1 |

Авторы

Даты

1999-01-10—Публикация

1994-02-17—Подача