Изобретение относится к области арматуростроения, в частности к конструкциям клапанных узлов насосов, применяющихся, например, в нефтеперерабатывающей и строительных отраслях промышленности, т.е. там, где необходимо перекачивание под давлением вязких абразивных жидкостей.

Из предшествующего уровня техники известен клапанный узел, включающий клапанную коробку, в конической расточке которого установлено седло под шаровой запорный элемент, поджатый к седлу пружиной (например, статья Износ клапанов насосов от воздействия абразивных суспензий, 1987, с.387, рис. 8Б).

К недостаткам аналога относится катастрофический абразивный износ сферической поверхности шарового запорного элемента, обусловленный тем, что его поворот при отрыве от седла невозможен из-за постоянного контакта с возвратной пружиной.

Известен также клапанный узел (патент США N 3742975, кл. F 16 K 15/09, 1973), включающий клапанную коробку, клапанное седло, размещенное в расточке клапанной коробки, шаровой запорный элемент, поджатый к клапанному седлу пружиной и средства для поворота шарового запорного элемента, выполненные в виде скошенного контактного элемента.

Недостатком этого устройства является то, что в процессе его работы происходит односторонний аномальный износ клапанного седла. Это происходит из-за ударов запорного элемента по седлу клапана преимущественно со стороны скоса контактного элемента, жестко закрепленного на концевом витке пружины. Кроме того в известном клапанном узле необходима точная регулировка усилия пружины, поскольку наклонная составляющая силы прижима, передаваемая пружиной на запорный элемент, стремится или сдвинуть запорный элемент с седла, или (в момент посадки на седло) препятствует закрытию клапана.

Известен также клапанный узел (авт. св. СССР N 1813953, F 16 K 15/04, 1990 - прототип), содержащий клапанную коробку с входным и выходным каналами, направляющую втулку, установленную между клапанным седлом и крышкой, шаровой запорный элемент со средством его проворота во время работы.

Недостатком прототипа является то, что при работе с очень вязкими абразивосодержащими жидкостями, т.е. когда скорость проходящей через клапан жидкости относительно невелика, средство проворота шарового запорного элемента практически не срабатывает и наблюдается аномальной износ запорного элемента. Это снижает ресурс безотказной работы насоса. Кроме того, наличие в полости клапанного узла дополнительных деталей снижает площадь проходного сечения узла, что приводит к повышенным энергозатратам при работе.

Задачей изобретения является обеспечение снижения гидравлического сопротивления клапанного узла при работе с очень вязкими абразивными жидкостями, а также обеспечение надежной его работы за счет гарантированного проворота шарового запорного элемента и исключения тем самым его аномального износа.

Технический результат достигается тем, что клапанный узел, содержащий клапанную коробку с входным и выходным каналами, направляющую втулку, установленную между клапанным седлом и крышкой, и шаровой запорный элемент согласно изобретению дополнительно содержит груз, выполненный в виде постоянного магнита, катушку индуктивности с сердечником, который жестко закреплен на крышке из магнитомягкого материала, в шаровом запорном элементе выполнена замкнутая полость в форме тела вращения, заполненная магнитной жидкостью, груз размещен внутри полости с возможностью перемещения, а клапанное седло и шаровой запорный элемент выполнены из немагнитного материала. Кроме того, груз может быть выполнен или в виде шара, намагниченного в осевом направлении, или в виде цилиндра, намагниченного в осевом направлении, а также в виде параллелепипеда, намагниченного в направлении наибольшего линейного размера.

Такое выполнение клапанного узла обеспечивает снижение гидравлического сопротивления, поскольку в его полости, корме запорного элемента, нет подвижных деталей, одновременно повышается надежность работы, за счет гарантированного проворота шарового запорного элемента при каждом такте нагнетания жидкой среды.

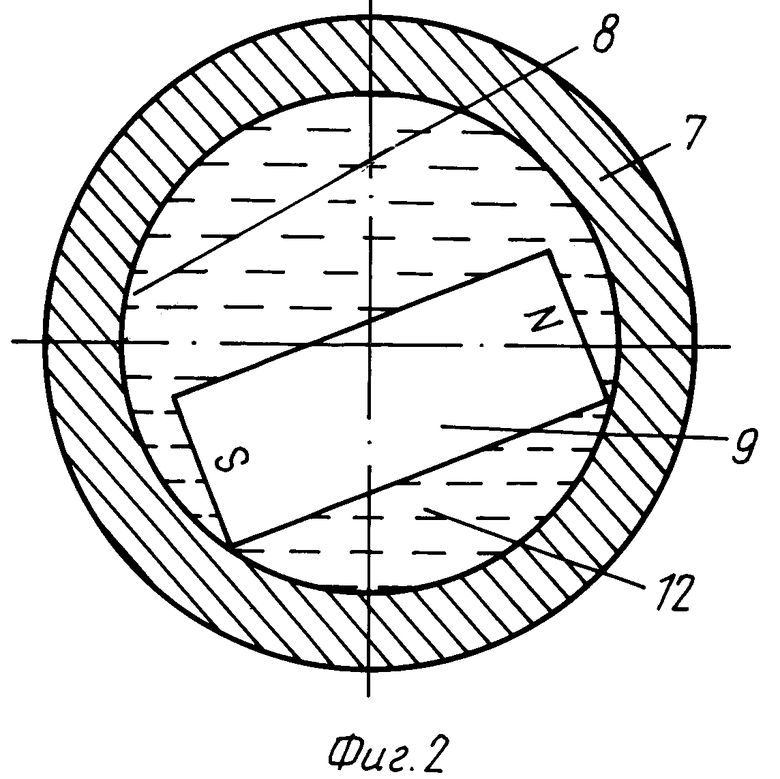

На фиг. 1 изображен клапанный узел, продольный разрез; на фиг. 2 - запорный элемент, продольный разрез.

Клапанный узел содержит клапанную коробку 1 с входным 2 и выходным 3 каналами, клапанное седло 4, размещенное в конической расточке клапанной коробки 1, направляющую втулку 5, зажатую между крышкой 6 и клапанным седлом 4, шаровой запорный элемент 7, внутри которого выполнена замкнутая полость 8, и груз 9, размещенный в полости 8. Полость 8 имеет форму тела вращения, например, форму шара, при этом груз 9 также выполнен сферической формы.

Крышка 6 изготовлена из магнитомягкого материала и снабжена сердечником 10, на который надета катушка 11 индуктивности. Груз 9 выполнен в виде постоянного магнита, помещенного в магнитную жидкость 12, заполненную полость 8, центр которой совпадает с центром шарового запорного элемента 7.

Клапанный узел работает следующим образом.

Под действием постоянного магнита 9 изменяется вязкость магнитной жидкости 12, при этом изменение вязкости магнитной жидкости происходит не во всем объеме полости 8, а только в той ее части, которая находится в непосредственной близости к магниту 9. При такте нагнетания, под действием перепада давления, происходит отрыв от седла шарового запорного элемента, который, двигаясь в токе перекачиваемой жидкости, приближается к поверхности крышки 6, где под действием внешнего магнитного поля, создаваемого катушкой 11 индуктивности и ее магнитной системой (сердечник 10 и крышка 6), происходит увеличение вязкости всего объема магнитной жидкости 12. В момент удара шарового запорного элемента 7 о поверхность крышки 6, вязкость магнитной жидкости 12 достигает максимального значения.

Взаимодействие же внешнего магнитного поля с грузом 9, который является постоянным магнитом, приводит к тому, что он начинает поворачиваться, стремясь занять положение вдоль направления магнитных силовых линий внешнего магнитного поля. Однако, поскольку вязкость магнитной жидкости 12 при этом будет максимальна ( т.е. груз 9 практически зафиксирован магнитной жидкостью относительно шарового запорного элемента 7), то поворот груза (магнита) 9 возможен только совместно с его оболочкой, т.е. шаровым запорным элементом 7. Отрыву шарового запорного элемента от поверхности крышки 6 будет препятствовать притяжение к ней магнитной жидкости 12, поэтому катушка 11 индуктивности подключена к источнику питания через коммутатор (не показано), работа которого синхронизирована с работой насоса таким образом, чтобы, начиная с момента начала такта нагнетания, происходило включение коммутатора на время, равное 0,5 - 0,9 длительности такта нагнетания. Благодаря этому, при такте всасывания на груз 9 не будет действовать сила электромагнитного притяжения и перемещение шарового запорного элемента 7 в полости 8 в этом случае будет происходить следующим образом.

Шаровой запорный элемент 7, двигаясь в потоке жидкости под действием перепада давления и веса, ударяется о седло 4, при этом за счет того, что шаровой запорный элемент 7 сместился относительно оси седла 4, их удар происходит в какой-то точке седла 4. Однако ударная нагрузка, воспринимаемая этой точкой седла 4, сравнительно невысока, поскольку при ударе она рассеивается (за счет свободного размещения груза 9 в полости 8) на ударную нагрузку от веса оболочки шарового запорного элемента 7 с магнитной жидкостью 12 и веса груза 9, который ударяется по внутренней поверхности шарового запорного элемента 7 после смещения его относительно первоначальной точки удара. Следует отметить, что в начале такта нагнетания груз 9 занимает произвольное положение, так как на него кроме силы тяжести не действуют никакие силы, поскольку седло 4 выполнено из немагнитного материала. Кроме шаровой формы, груз 9 может быть выполнен также в виде намагниченного в цилиндре, намагниченного в осевом направлении или в виде параллелепипеда, намагниченного в направлении наибольшего линейного размера.

Промышленное применение устройства обеспечит снижение ударных нагрузок на седло клапана, снижение энергозатрат при прокачке вязких жидкостей, повышение надежности и ресурса безаварийной работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2110003C1 |

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2107859C1 |

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2110002C1 |

| УСТРОЙСТВО ДЛЯ БОРЬБЫ С ОТЛОЖЕНИЯМИ ПАРАФИНА НА ТРУБЧАТЫХ ПОВЕРХНОСТЯХ | 1996 |

|

RU2110669C1 |

| Клапанный узел, например, поршневого насоса | 1990 |

|

SU1813953A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ | 1996 |

|

RU2095116C1 |

| Клапанный узел, например, поршневого насоса | 1991 |

|

SU1813952A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ЗАПОРНЫЙ КЛАПАН | 2012 |

|

RU2507429C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕННЫХ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096063C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2007 |

|

RU2342584C2 |

Использование: в арматуростроении. Клапанный узел может найти применение в насосах, перекачивающих под давлением вязкие абразивные жидкости. В направляющей втулке клапанного узла, зажатой между седлом и крышкой, размещен шаровой запорный элемент. В нем выполнена полость, заполненная магнитной жидкостью. В полости расположен груз в виде постоянного магнита. На крышке жестко закреплен сердечник катушки индуктивности. Запорный элемент и седло выполнены из немагнитного материала, а крышка выполнена из магнитомягкого материала. 3 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3742975, кл | |||

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство , 1813953, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-06-20—Публикация

1996-05-24—Подача