Изобретение относится к области машиностроения, в частности к конструкциям клапанных узлов насосов, применяющихся, например, в нефтеперерабатывающей и строительных отраслях промышленности, преимущественно для перекачивания под давлением вязких абразивных жидкостей.

Известен клапанный узел, включающий клапанную коробку, в расточке которого установлено седло под шаровой запорный элемент, поджатый к седлу пружиной (см., например, статью "Износ клапанов насосов от воздействия абразивных суспензий", 1987, с. 387, рис. 8Б).

Недостатком этого клапанного узла является возникновение при работе аномального абразивного износа сферической поверхности шарового запорного элемента, обусловленного тем, что его поворот при отрыве от седла невозможен из-за постоянного контакта с возвратной пружиной.

Известен также клапан (принятый за прототип изобретения), включающий корпус с седлом и свободно размещенным шаровым запорным элементом. Запорный элемент имеет возможность проворота в процессе работы за счет скоса седла (см. А.С.СССР N418664, кл. F 16 K 15/03, 1974).

В этом устройстве в процессе работы запорный элемент имеет возможность поворачиваться, однако наблюдается односторонний износ клапанного седла - гораздо более дорогой детали, чем запорный элемент. Указанный износ происходит из-за односторонних ударов запорного элемента о клапанное седло. Это снижает долговечность клапана.

Технической задачей, решаемой изобретением, является повышение долговечности клапана при работе с очень вязкими абразивными жидкостями, а также в обеспечении надежной работы клапанного узла за счет проворота шарового запорного элемента и исключения тем самым его аномального износа.

Техническим результатом, который может быть получен при осуществлении изобретения, является снижение гидравлического сопротивления клапанного узла при прокачке вязких жидкостей и одновременно повышение его надежности и ресурса безаварийной работы.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве, содержащем корпус с входными и выходными каналами, в клапанной расточке которого установлено клапанное седло с шаровым запорным элементом, шаровой запорный элемент выполнен со сферической полостью, внутри которой размещен с возможностью перемещения груз в виде шара. При необходимости внутри клапанного узла может быть установлена направляющая втулка, ограничивающая перемещение шарового запорного элемента, при этом перегородка втулки может быть снабжена размещенным в центральной части выступом в виде полусферы, выполненным из материала перегородки. Если направляющая втулка выполнена открытой с обоих торцов, то упомянутый выступ может быть размещен на поверхности, перекрывающей детали, расположенной непосредственно над клапанным седлом.

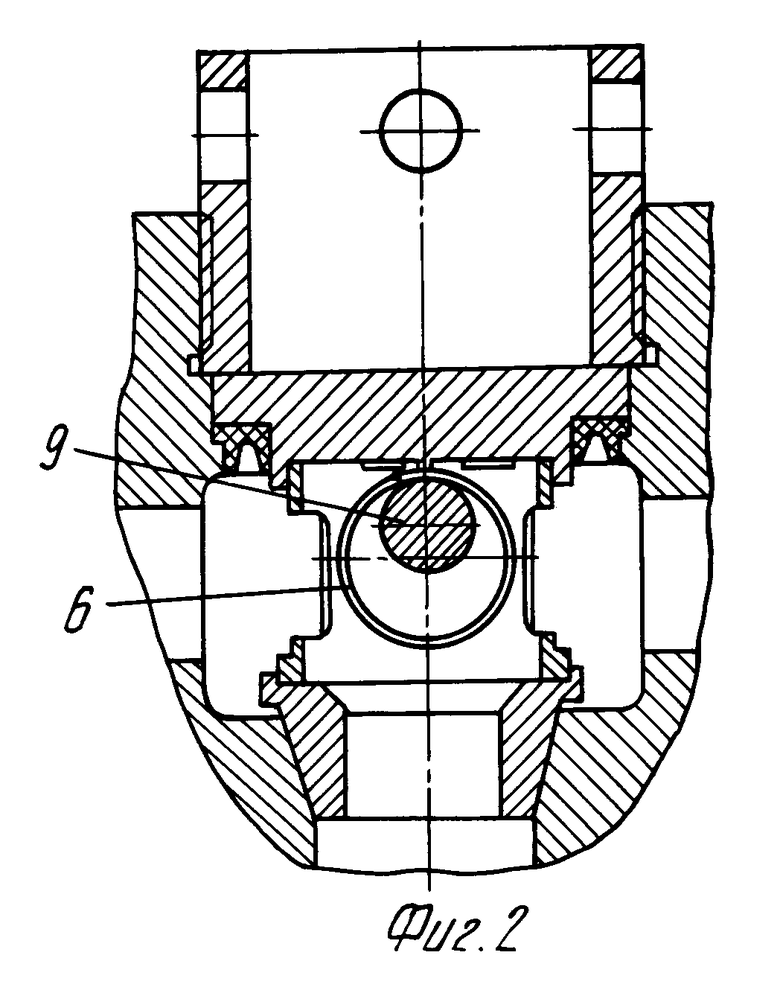

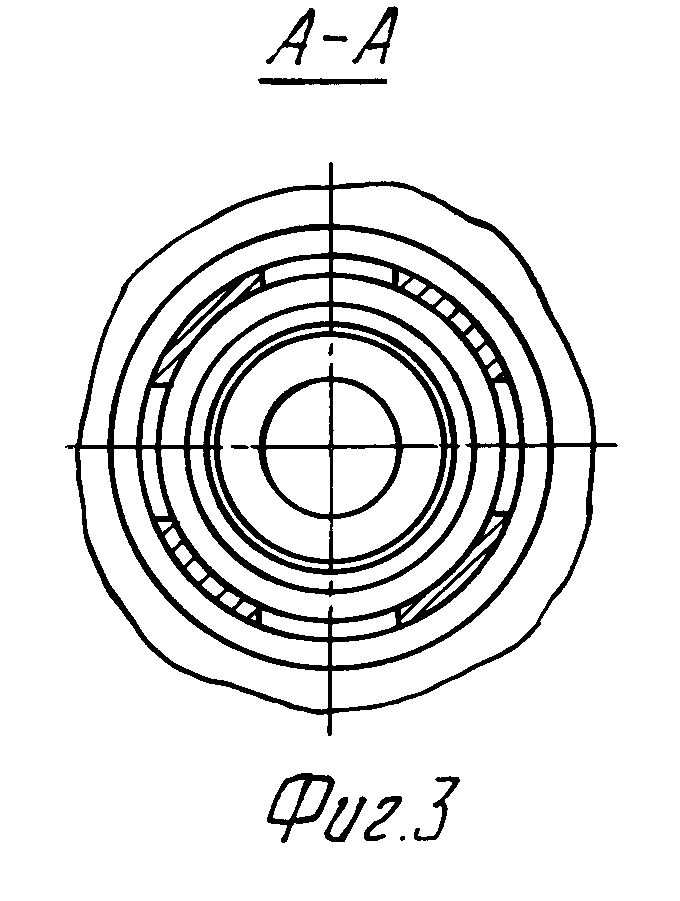

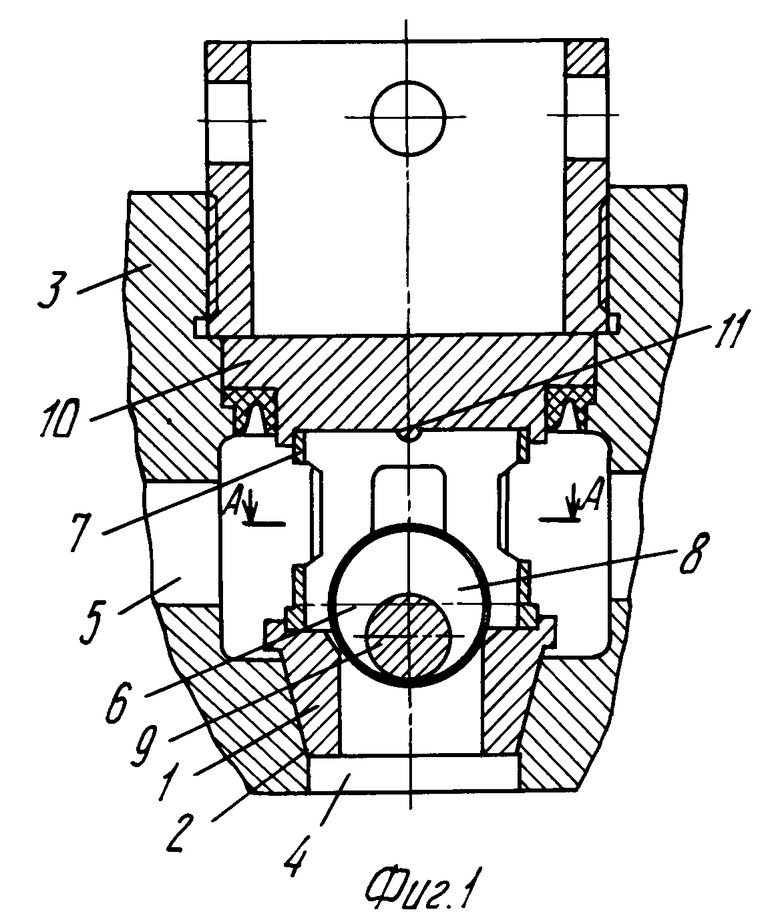

На фигурах представлен продольный разрез заявленного устройства, где на фиг. 1 изображен клапан в закрытом состоянии; на фиг.2 - клапан в открытом состоянии; на фиг. 3 - сечение А-А фиг.1.

Клапанный узел включает клапанное седло 1, размещенное в расточке 2 клапанной коробки 3 с входными 4 и выходными 5 каналами. На клапанном седле 1 установлен шаровой запорный элемент 6, размещенный в полости направляющей втулки 7. В шаровом запорном элементе выполнена сферическая полость 8, в которой размещен с возможностью перемещения шаровой груз 9. На крышке 10 клапана в центральной ее части выполнен полусферический контактный выступ 11, который может быть образован в процессе изготовления крышки или путем запрессовки в крышку, например, стального шарика.

Работает устройство следующим образом.

При такте нагнетания жидкости насосом поток жидкости поднимает шаровой запорный элемент 4, который, двигаясь в потоке жидкости, ударяется о контактный выступ 11. При ударе груз 9, двигаясь по инерции в полости 8, наносит удар по внутренней поверхности шарового запорного элемента 6.

Учитывая то, что отрыв груза 9 от внутренней поверхности шарового запорного элемента 6 произошел в момент его касания контактного выступа 11, а также то, что к этому моменту шаровой запорный элемент 6 повернулся на некоторый угол вокруг контактного выступа 11 (т.к. из-за неточностей изготовления контактный выступ 11 всегда смещен относительно оси седла клапана), груз 9 столкнется со стенкой шарового запорного элемента 6, расположенного под некоторым углом к направлению его движения. В соответствии с законом равенства угла падения и отражения направление дальнейшего движения груза 9 изменится, т.е. будет происходить под углом к оси седла клапана. Дальнейшее направление движения груза в полости 8 труднопредсказуемо, поскольку в результате многократного отражения направление движения груза меняется многократно. Количество соударений груза 9 со стенкой шарового запорного элемента 6 зависит от силы удара шарового запорного элемента о выступ 11 (или о крышку 10, если применяется вариант без выступа), размеров полости и груза, материала, из которого изготовлен шаровой запорный элемент 6 и груз 9 и т.д. (в данном случае рассматривается вариант изготовления шарового запорного элемента 6 и груза 9 из закаленной стали). Если параметры груза 9, шарового запорного элемента 6, размеры втулки 7 подобраны оптимально, то продолжительность перемещения груза 9 в полости 8 может быть соизмерима (с некоторым превышением) с продолжительностью такта нагнетания жидкости. Это приводит к тому, что, кроме проворота шарового запорного элемента 6, он подвергается вибрации от воздействия на его стенки груза 9. Это, в свою очередь, приводит к тому, что в вязких жидкостях шаровой запорный элемент 6 работает как вибратор, что способствует псевдоожижению слоя вязкой жидкости, примыкающей к элементу 6, и снижает гидравлическое сопротивление клапанного узла.

При такте всасывания (в режиме нагнетательного клапана) шаровой запорный элемент 6, двигаясь в потоке жидкости под действием перепада давления и веса, ударяется о седло 1, при этом за счет того, что шаровой запорный элемент 6 сместился относительно оси седла 1, их соударение происходит каждый раз в разных точках седла 1. При этом ударная нагрузка, воспринята седлом 1, снижается за счет того, что сначала ударяется оболочка запорного элемента 6, а затем груз 9, который ударяет по оболочке после смещения ее от первоначальной точки удара.

Следует отметить, что заявленный клапанный узел работоспособен не только в насосах, перекачивающих вязкие жидкости, но и в насосах, предназначенных для работы с газами.

Кроме того, упомянутый узел работоспособен и при отсутствии выступа 11, поскольку из-за неточностей изготовления наружная и внутренняя сфера всегда асимметричны, что при ударе приводит к перекатыванию запорного элемента.

Таким образом, заявленное устройство обеспечивает снижение ударных нагрузок на седло клапана, снижение энергозатрат при прокачке вязких жидкостей, повышение его надежности и ресурса безаварийной работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2107859C1 |

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2113647C1 |

| КЛАПАННЫЙ УЗЕЛ | 1996 |

|

RU2110003C1 |

| Клапанный узел, например, поршневого насоса | 1990 |

|

SU1813953A1 |

| Клапанный узел, например, поршневого насоса | 1991 |

|

SU1813952A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ПЕРЕГОНКИ | 1996 |

|

RU2095116C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096062C1 |

| КЛАПАН СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1992 |

|

RU2005940C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2046627C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1995 |

|

RU2081659C1 |

Клапанный узел предназначен для использования в конструкциях насосов, применяющихся, например, в нефтеперерабатывающей и строительной отраслях промышленности, т.е. там, где необходимо перекачивание под давлением вязких абразивных жидкостей. Клапанный узел содержит корпус с входящими и выходящими каналами, в клапанной расточке которого установлено клапанное седло с шаровым запорным элементом и средством для поворота шарового запорного элемента. Средство для поворота шарового запорного элемента выполнено в виде шарового груза, который размещен с возможностью перемещения в сферической полости шарового запорного элемента. 1 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 418664, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-04-27—Публикация

1996-05-24—Подача