Изобретение относится к устройствам для разделения различных растворов методами обратного осмоса, ультрафильтрации, микрофильтрации и может быть использовано в химической, металлургической, пищевой, фармацевтической и других отраслях промышленности.

Известно, что вынужденно появляющаяся при мембранной фильтрации и отрицательно сказывающаяся на процессе разделения концентрационная поляризация может быть понижена введением в межмембранные каналы различного рода элементов, активно перемешивающих жидкостной поток [1, 2].

Однако их общим недостатком является резкое усложнение конструкции, малая эффективность положительного воздействия, так как перемешиванию подвергается весь объем жидкостного потока, находящегося в межмембранном канале, а не примембранная область, где в наибольшей степени проявляется концентрационная поляризация.

Наиболее близким является мембранный аппарат, содержащий несколько последовательно соединенных модулей. Модуль включает корпус, крышки, фланцы, патрубки для ввода и вывода исходной смеси, фильтрата и концентрата, а также мембраны в виде полых волокон [3]. Недостатком указанного выше мембранного аппарата является сложность его эксплуатации при возникновении сильной концентрационной поляризации.

Цель изобретения - интенсификация процесса мембранного разделения жидких смесей путем снижения концентрационной поляризации.

Указанная цель достигается тем, что мембранный аппарат снабжен перфорированной пластиной, установленной между двумя смежными прокладками, находящимися между трубной доской и фланцем, а перфорированная пластина имеет отверстия с отогнутыми кромками, образующими лепестки со скошенными краями, загнутыми в винтовую линию, при этом пластины чередуются с одиночными прокладками, расположенными между трубными досками, и имеют отверстия, диаметр которых больше диаметра отверстия трубчатой мембраны, выполненной из металлических пористых трубок, причем в прокладках имеются каналы для перетока жидкости из одной трубки в другую, кроме того, крышки снабжены перегородками, делящими внутренний объем крышки на части, а трубные доски имеют пазы, в которых установлены перегородки, а отверстия с отогнутыми кромками в пластинах размещены между перегородками и корпусом по ходу поступления жидкости в металлические пористые трубки.

По поводу обоснованности перечисленных выше признаков и их взаимосвязи с поставленной целью авторы отмечают следующее.

Наличие перфорированной пластины с отверстиями с отогнутыми кромками, образующими лепестки со скошенными краями, загнутыми в винтовую линию, позволяет направлять поток жидкости в межмембранном канале в сторону внутренней поверхности трубки, тем самым эффективно смывать приповерхностный слой, ответственный за концентрационную поляризацию; кроме того, выполнение пластины из одного листа металла удешевляет конструкцию и упрощает монтаж изделия. Одиночные прокладки, имеющие отверстия меньше, чем отверстия трубок, вызывают срыв жидкости в месте соединения мембранных модулей, что положительно сказывается на борьбе с концентрационной поляризацией. Применение мембран в виде металлических пористых трубок позволяет использовать указанные выше пластины, так как мембраны из полых волокон имеют диаметры порядка 40-2500 мкм, для таких размеров отверстий технически сложно устанавливать внутренние элементы для смыва пограничных слоев.

Выполнение крышки с перегородками, а также досок с пазами приводит при одном и том же расходе жидкой фазы к увеличению скорости жидкости в трубках, что благотворно влияет на ликвидацию концентрационной поляризации.

Чередование пластин и одиночных прокладок в межтрубных досках дополняет отличительный признак в п. 1 формулы и применимо для мембранных аппаратов больших длин для усиления эффекта снятия концентрированной поляризации.

Наличие в прокладках каналов для перетока жидкости из одной трубки в другую связано с необходимостью равномерного распределения жидкости по всем трубкам, чтобы в каждом трубчатом элементе примембранный слой подвергался одинаковому воздействию.

С целью уменьшения металлоемкости аппарата вместо корпуса применяют стержни или изогнутые пластины для соединения трубных досок. Пористые металлические трубки не выдерживают значительных нагрузок, поэтому необходим тот или иной вид опоры между трубными досками.

На основании вышеизложенного авторы считают, что предложенное техническое решение соответствует критерию "существенные отличия".

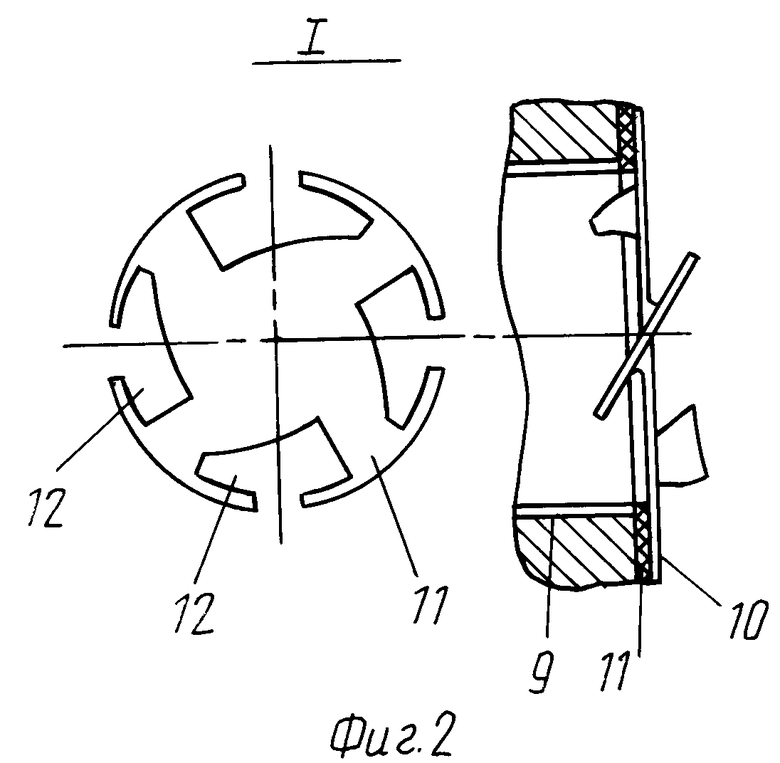

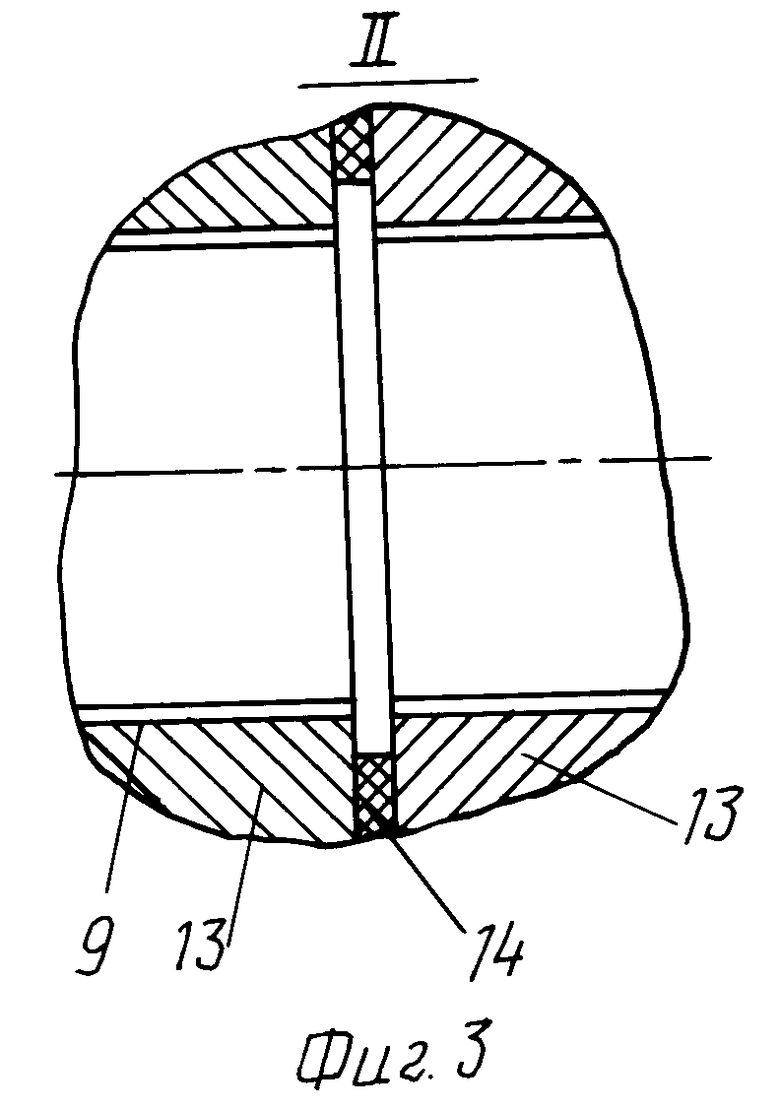

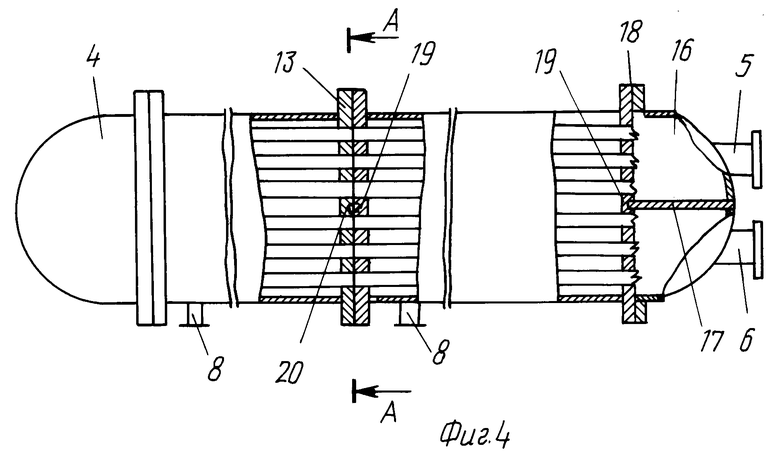

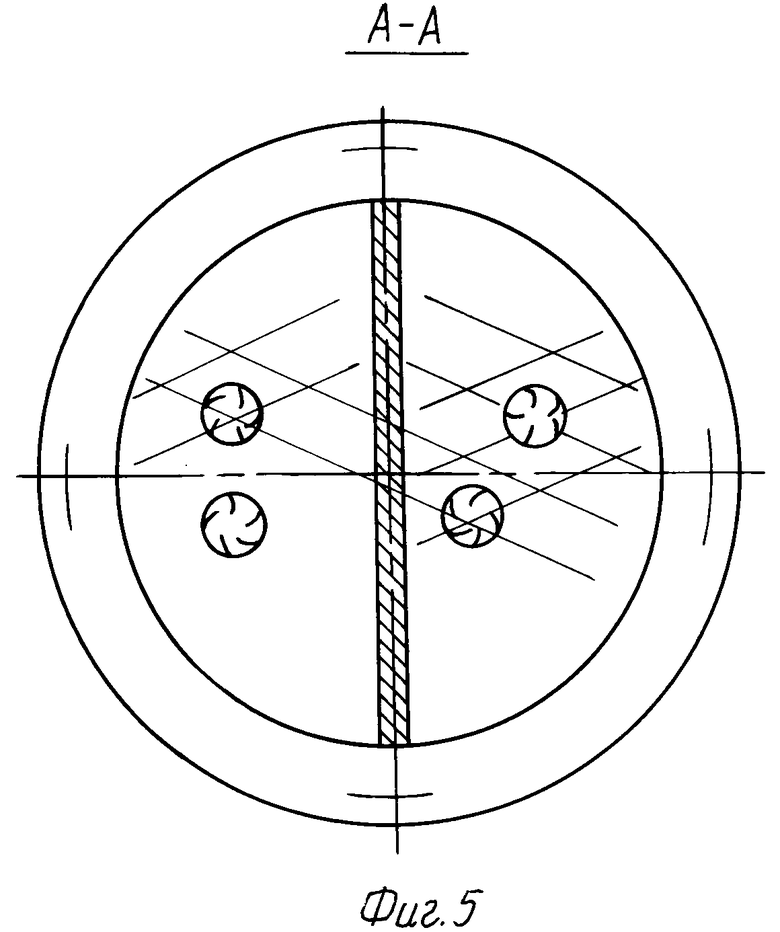

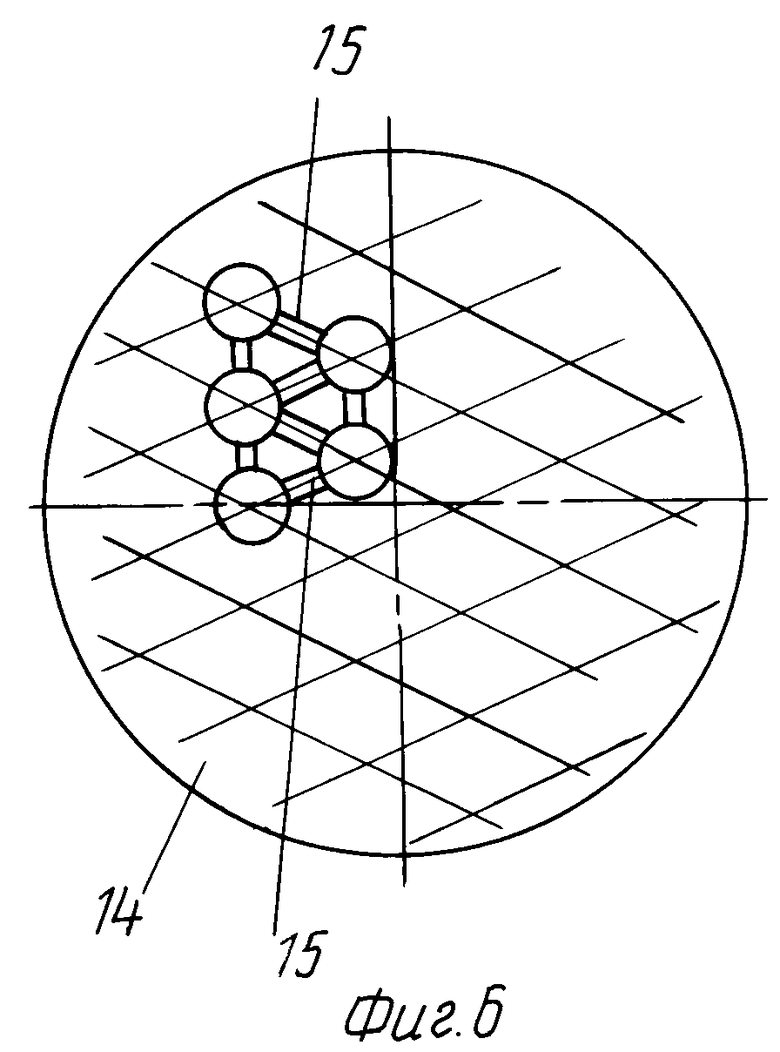

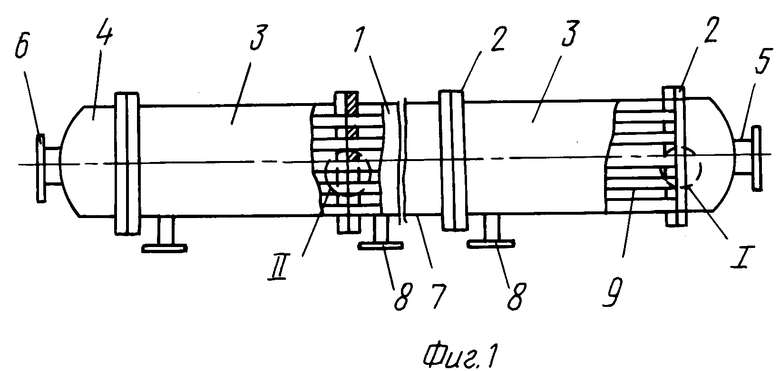

На фиг. 1 изображен мембранный аппарат; на фиг. 2 - узел I с пластиной на фиг. 1; на фиг. 3 - узел II с размещением одиночной прокладки на фиг.1; на фиг. 4 - модификация мембранного аппарата с перегородками; на фиг. 5 - разрез по А-А на фиг. 4; на фиг. 6 - прокладка с каналами для перетока жидкости.

Мембранный аппарат представляет устройство с последовательно состыкованными модулями 1, соединенными между собой при помощи трубных досок 2. Крайние модули 3 имеют на концах крышки 4 с патрубками для ввода исходного раствора 5 и вывода концентрата 6. Отдельный модуль 1 состоит из корпуса 7, закрепленного между трубными досками 2. На корпусе установлен патрубок для отвода фильтрата 8. Трубные доски 2 имеют отверстия, в которые вставлены мембрана в виде металлических пористых трубок 9. Между трубными досками помещены прокладки 10, между которыми расположены перфорированные пластины 11, имеются отверстия с отогнутыми кромками, образующимися лепестками со скошенными краями, загнутыми в винтовую линию 12. Между трубными досками 12 уложена одиночная прокладка 14, с каналами 15 для перетока жидкости из одной трубки в другую Крышки 16 снабжены перегородками 17, делящими объем крышки на части. Перегородок 17 может быть установлено в крышке несколько штук. Трубные доски 18 имеют пазы 19, в которых поставлена перегородка 17. Для удобства сборки трубные доски 13 изготовлены с пазами 19, в которых размещены перегородки 20.

Мембранный аппарат работает следующим образом.

Исходная жидкость под избыточным давлением через патрубок 5 поступает в аппарат, равномерно распределяется по сечению аппарата и попадает в первый по ходу движения жидкости мембранный модуль 3. При входе в металлическую пористую трубку 9 часть жидкостного потока, непосредственно примыкающая к внутренней поверхности трубки, испытывает воздействие лепестков со скошенными краями, загнутыми в винтовую линию 12, приобретает вращательное движение, интенсивно омывает внутреннюю поверхность трубки и тем самым уменьшает концентрационную поляризацию и образование твердых отложений на поверхности. Основное ядро жидкостного потока не входит в соприкосновение с пластиной 10, что не вызывает значительного роста гидравлического сопротивления аппарата. В конце металлических пористых трубок 9 вращательное движение жидкости у поверхности мембран затухает. Жидкость прокачивается в следующий модуль 1. При выходе поверхностных слоев жидкости в пористые металлические трубки 9 модуля 1 они попадают в паз, образованный боковинами трубных досок 13 и прокладкой 14, где происходит их интенсивное перемешивание за счет отрыва слоев жидкости от поверхности мембраны. Часть жидкости при этом перетекает по каналам 15, из одной трубки в другую. Пройдя последний модуль, сконцентрированная жидкость выводится из аппарата через патрубок 6. При движении потока по металлическим пористым трубкам часть подаваемой жидкости продавливается через поры мембраны, попадает на внешнюю поверхность трубки, стекает далее в нижнюю часть корпуса 7 и через патрубок 8 выводится из аппарата.

Мембранный аппарат, представленный на фиг. 4, работает аналогичным образом, но при более высоких скоростях. Исходная смесь под избыточным давлением через патрубок 5 поступает в аппарат, последовательно проходит через модуль по металлическим пористым трубкам, расположенным в верхней части модуля, испытывая воздействие лепестков со скошенными краями, загнутыми в винтовую линию 12, и интенсивно перемешивается в местах соединения трубных досок 13 через прокладку 14. В крышке 4 жидкостной поток меняет свое направление на противоположное и в обратном порядке проходит последовательно все модули, через металлические пористые трубки 9, размещенные в нижней части корпусов 7, подвергаясь аналогичным воздействиям. Концентрат выводят из аппарата через патрубок 8. Образовавшийся на внешней поверхности металлических пористых трубок 9 пермеат удаляют из модулей через патрубки 8.

Вследствие того, что наличие элементов внутри трубок не приводит к значительному росту гидравлического сопротивления, при работе рассмотренного аппарата дополнительное снижение концентрационной поляризации обусловлено высокой скоростью движения жидкостного потока по трубам.

Изобретение позволяет повысить интенсивность процесса мембранного разделения жидких смесей благодаря тому, что часть жидкостного потока, двигающегося по металлическим пористым трубкам, направляют к внутренней поверхности мембран, где происходит смыв пристенных слоев жидкости, а также благодаря тому, что в местах соединения мембранных модулей происходит срыв слоев жидкости и их перемешивание, что в конечном итоге уменьшает концентрационную поляризацию и осадкообразование.

Список литературы

1. Авторское свидетельство СССР N 1586756, кл. B 01 D 69/04, 1990.

2. Авторское свидетельство СССР N 1604441, кл. B 01 D 71/00, 1990.

3. Патент США N 4720342, кл. B 01 D 13/01, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ МЕМБРАННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД | 1996 |

|

RU2113893C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1996 |

|

RU2114688C1 |

| МЕМБРАННЫЙ АППАРАТ | 1996 |

|

RU2113891C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ БАРОМЕМБРАННЫХ ПРОЦЕССОВ ПРИ РАЗДЕЛЕНИИ ЖИДКИХ СРЕД | 1996 |

|

RU2113894C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ МЕМБРАННЫХ ПРОЦЕССОВ МЕТОДОМ ИСПАРЕНИЯ ЧЕРЕЗ МЕМБРАНУ | 1996 |

|

RU2113892C1 |

| СЕПАРАТОР | 1991 |

|

RU2014110C1 |

| СПОСОБ ОРГАНИЗАЦИИ ПОТОКОВ В МАССООБМЕННЫХ АППАРАТАХ | 1991 |

|

RU2016617C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКОВ | 1991 |

|

RU2014288C1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| МЕМБРАННЫЙ АППАРАТ С ПОГРУЖНЫМ ФИЛЬТРУЮЩИМ ЭЛЕМЕНТОМ | 1998 |

|

RU2148427C1 |

Изобретение относится к мембранной технике и может использоваться в любой отрасли промышленности для разделения жидких смесей. Цель изобретения - интенсификация процесса мембранного разделения жидких смесей путем снижения концентрационной поляризации. Это достигается благодаря тому, что в мембранном аппарате, состоящем из последовательно состыкованных модулей с трубчатыми металлическими мембранами, между модулями установлены перфорированные пластины, которые имеют отверстия с отогнутыми кромками, образующими лепестки со скошенными краями, загнутыми в винтовую линию. Перфорированные пластины расположены между модулями в чередующем порядке с одиночными прокладками, диаметр отверстий у которых больше диаметра отверстия трубчатой мембраны, при этом в прокладках имеются каналы для перетока жидкости из одной трубки в другую. Крышки аппарата снабжены перегородками, делящими внутренний объем крышки на части, концы перегородок входят в пазы, находящиеся в трубных досках. Подвергаемая разделению жидкость под избыточным давлением поступает в аппарат. При входе в металлическую пористую трубку часть жидкостного потока, примыкающая к внутренней поверхности трубки, испытывает воздействие лепестков со скошенными краями, загнутыми в винтовую линию, приобретает вращательное движение, интенсивно омывает внутреннюю поверхность трубки. Далее поток проходит последовательно через модули и выводится из аппарата. Часть жидкости проникает через пористые металлические мембраны и попадает во внутреннюю часть корпуса аппарата, стекает вниз и выводится через патрубок. Изобретение позволяет повысить интенсивность процесса мембранного разделения за счет постоянной очистки внутренней поверхности мембраны. 3 з. п.ф-лы, 6 ил.

| US 4720342 (Mitsubishi Rayon Co., Ltd), 19.01.88, B 01 D 13/01. |

Авторы

Даты

1998-06-27—Публикация

1996-09-30—Подача