Предлагаемое изобретение относится к области разделения веществ посредством мембранных установок, в частности ультрафильтрационных, и может быть применено в химической, нефтехимической, металлургической, пищевой и других отраслях промышленности.

Известно, что температурный режим оказывает существенное влияние на селективность и производительность баромембранного процесса. В связи с этим в мембранные установки включают теплообменник, размещенный, как правило, до ультрафильтрационного аппарата, который позволяет регулировать и поддерживать заданный температурный режим процесса [1]. Недостатком известной установки является то, что наличие дополнительного аппарата - теплообменника обуславливает расход теплоносителя, повышает затраты на производство.

Известна мембранная установка, включающая емкость приема концентрата с находящимися внутри нагревательными элементами, емкость сбора фильтрата, приемный резервуар, насосы циркуляционной системы, трубопроводы, арматуру и ультрафильтрат с трубчатыми фильтрационными элементами с фторопластовой мембраной, установленной в корпусе и закрепленной в трубных досках, при этом на корпусе расположены патрубки для исходной смеси, концентрата и фильтрата [2] . Наличие нагревательных элементов позволяет только подводить тепло в систему. Однако при работе циркуляционных насосов (ультрафильтрационные установки работают во многих случаях в режиме интенсивной циркуляции жидких смесей) в систему уже выделяется значительное количество теплоты вследствие больших скоростей движения жидкости в ультрафильтре (4-6 м/с) и трубопроводах. Высокие скорости потока жидкости в мембранном канале обусловлены необходимостью устранения отрицательного эффекта - концентрационной поляризации. Поэтому известная установка не позволяет поддерживать температурный режим процесса в различных интервалах.

Цель изобретения - интенсификация процесса разделения жидких смесей путем установления и регулирования температурного режима процесса.

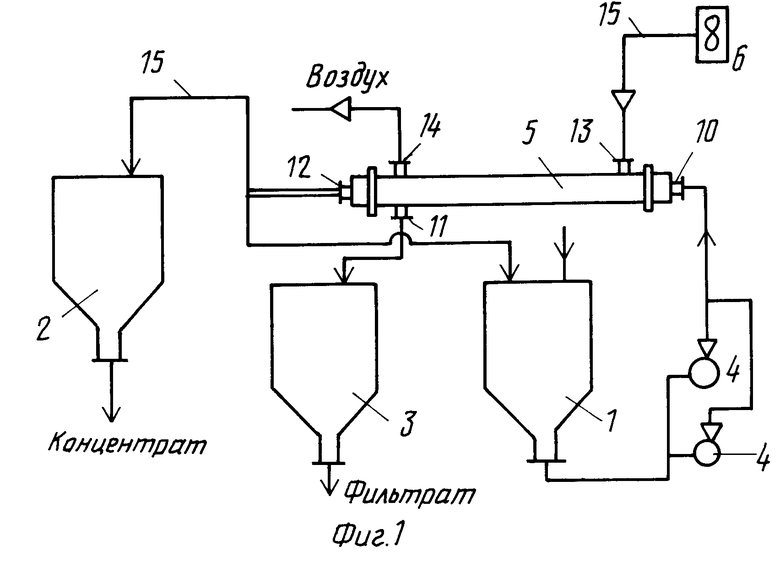

Указанная цель достигается тем, что мембранная установка снабжена вентилятором, соединенным трубопроводом с патрубком входа воздуха, расположенным на корпусе мембранного аппарата, при этом в корпусе мембранного аппарата в межтрубном пространстве закреплена перегородка, плотно прилегающая к одной из трубных досок и не доходящая до второй трубной доски, перегородка имеет форму равнобочной трапеции с отбортованным меньшим основанием с прорезями по краям и установлена наклонно. При последовательном соединении мембранных аппаратов патрубок выхода воздуха предыдущего аппарата связан трубопроводом с патрубком входа воздуха последующего аппарата, а в случае состыковки мембранных аппаратов через трубные доски в трубных досках выполнены отверстия для прохода воздуха из одного аппарата в другой, а мембраны изготовлены из металла.

По поводу обоснованности перечисленных выше признаков и их взаимосвязи с поставленной целью авторы отмечают следующее.

Разделение жидкой смеси на составляющие части в данном случае осуществляется за счет прохождения части смеси через полупроницаемую мембрану. Отделившаяся часть жидкости - фильтрат образуется на внешней поверхности трубки, где она вступает в контакт с воздухом, нагнетаемым вентилятором через патрубок входа воздуха в межтрубное пространство корпуса мембранного аппарата, удаляемого далее через патрубок выхода воздуха. При взаимодействии фильтрата и воздуха часть фильтрата испаряется. Процесс испарения связан с переносом массы и тепла от фильтрата в воздух. Регулируя расход воздуха и его параметры, можно достигать определенного уровня отвода (или подвода) тепла и тем самым управлять температурой процесса, то есть проводить процесс при наиболее благоприятных условиях, тем самым его интенсифицировать. Следует особо отметить, что в данном случае процесс регулирования температуры сосредоточен в мембранном аппарате на поверхности мембран, где одновременно протекает процесс разделения жидкой смеси.

Отличительные признаки, изложенные в п. 2 и 3, развивают и дополняют признаки п. 1 путем применения мембранных установок, включающих несколько последовательно соединенных аппаратов.

Отличительные признаки, изложенные в п. 4, дополняют п. 1 формулы за счет использования наклонной перегородки определенной формы, позволяющей секционировать мембранный аппарат. Вследствие этого относительная скорость движения газа в мембранном аппарате увеличивается, что ведет к росту коэффициента теплоотдачи со стороны газовой фазы, улучшению условий теплообмена, который непосредственно определяет регулирование температурного режима.

Признак "в качестве мембран используют металлические мембраны" обусловлен тем, что в данном случае имеет место сложный тепломассообмен, составной частью которого является перенос тепла через поверхность мембраны (через стенку трубки) теплопроводностью, а мембраны из металла обладают более высокими коэффициентами теплопроводности по сравнению с мембранами из фторопласта, ацетата целлюлозы, керамики и т.д.

На основании вышеизложенного авторы считают, что предложенное техническое решение соответствует критерию "существенные отличия".

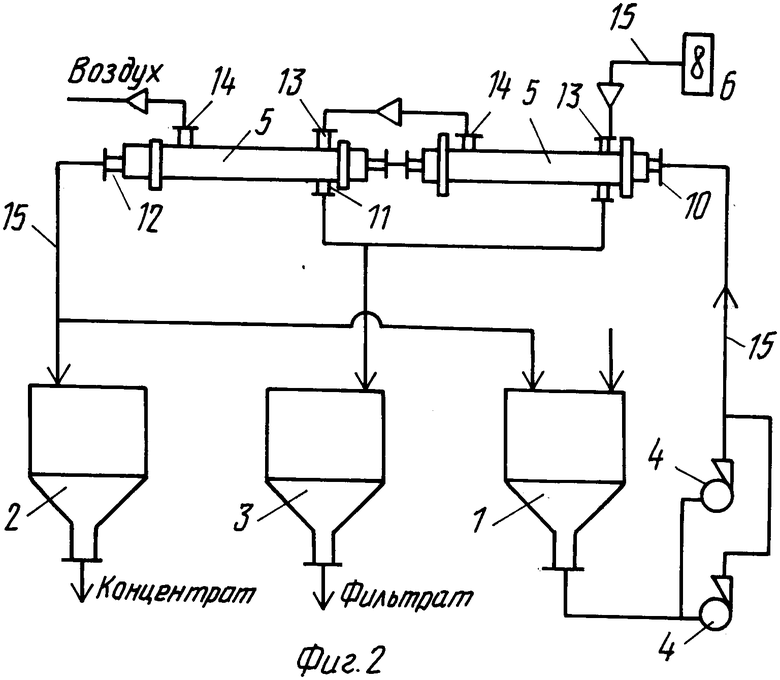

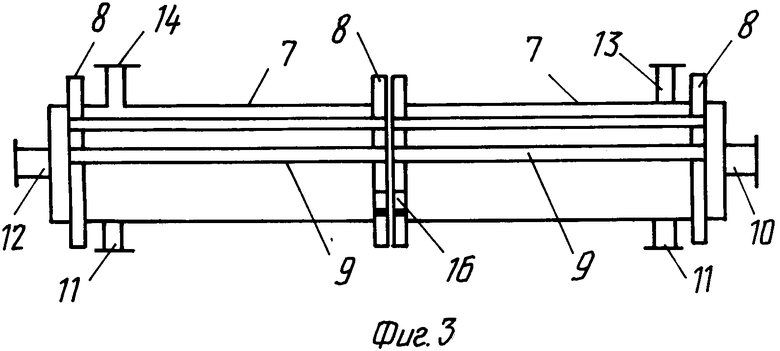

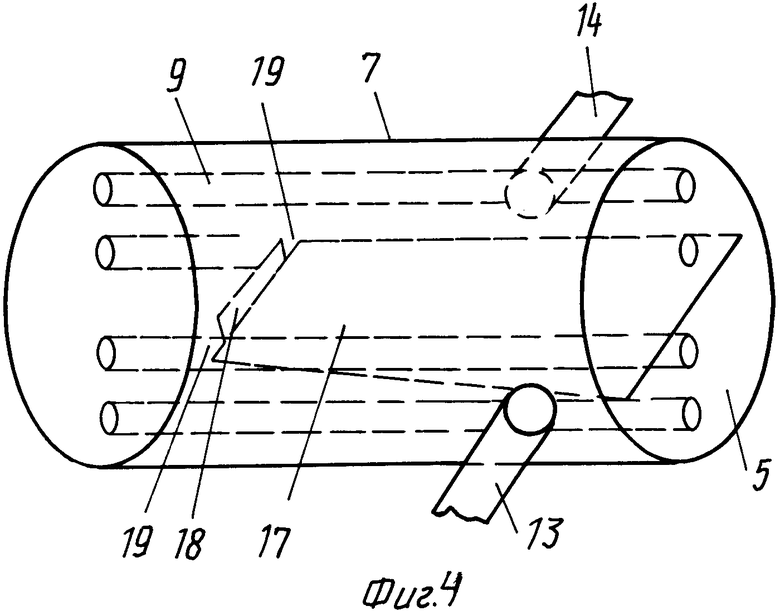

На фиг. 1 представлена мембранная установка; на фиг. 2 - установка с последовательно соединенными мембранными аппаратами; на фиг. 3 - мембранные аппараты, состыкованные с помощью трубных досок; на фиг. 4 - корпус мембранного аппарата с перегородкой в межтрубном пространстве.

Мембранная установка состоит из емкости 1 для исходной смеси, емкости 2 для сбора концентрата, емкости 3 для сбора фильтрата, циркуляционных насосов 4, мембранного аппарата 5, вентилятора 6. Мембранный аппарат 5 представляет собой корпус 7, заключенный между трубными досками 8, с закрепленными в них мембранами трубчатого типа 9. На корпусе 7 размещены патрубки для входа исходной смеси 10, вывода фильтрата 11, концентрата 12, для входа воздуха 13, для выхода воздуха 14. Аппараты соединены между собой при помощи трубопроводов 15. В трубной доске имеется отверстие 16 для прохода воздуха. В корпусе 7 мембранного аппарата 5 установлена наклонно перегородка 17, имеющая форму равнобочной трапеции с отбортованным меньшим основанием 18. Перегородка 17 плотно прилегает к одной из трубных досок 8, вблизи которой установлены во взаимно противоположных направлениях патрубки для входа 13 и выхода 14 воздуха. Отбортованное меньшее основание имеет по краям прорези 19.

Мембранная установка работает следующим образом.

Исходную смесь заливают в емкость исходной смеси 1. Из нее исходную смесь циркуляционными насосами 4 перекачивают по трубопроводу 15 в мембранный аппарат 5, где она движется внутри трубчатых полупроницаемых мембран 9. Часть смеси проходит через трубчатую полупроницаемую мембрану, образуя на внешней поверхности трубчатой полупроницаемой мембраны пленку, которая в виде капель стекает вниз корпуса 7 мембранного аппарата 5 и отводится через патрубок 11 в емкость для фильтрата 3. Сконцентрированную смесь после прохождения мембранного аппарата 5 через патрубок 12 отвода концентрата направляют либо в емкость 2 для концентрата, либо на циркуляцию в исходную емкость 1 в зависимости от заданной степени концентрирования жидкой смеси.

Одновременно с этим включают вентилятор и нагнетают по трубопроводу 15 воздух, который поступает через патрубок 13 в межтрубное пространство аппарата 5. В межтрубном пространстве происходит интенсивное взаимодействие воздуха с фильтратом. В общем случае теплообмен между воздухом и жидкостью в межтрубном пространстве описывается уравнением

dQ = α(tb-tz)dS+rσ(d″-d)dS,

где

Q - количество тепла, передаваемого путем конвекции и при испарении жидкости; α - коэффициент теплоотдачи; tb и tz - температура жидкости и воздуха; S - площадь поверхности контакта фаз; r - теплота испарения; σ - коэффициент испарения; d'' и d - влагосодержание воздуха на поверхности раздела фаз и в ядре потока.

Оба слагаемых правой части уравнения могут быть положительными, отрицательными и равными нулю. Если (tb-tz) > 0, то тепло переходит от фильтрата к воздуху, фильтрат охлаждается, а воздух нагревается. При tbtz = 0 конвективный теплообмен отсутствует. Если tb-tz < 0, т.е. воздух имеет температуру выше, чем фильтрат, то тепло переходит от воздуха к фильтрату. С другой стороны, если d''-d > 0, происходит испарение, тепло испарения передается от фильтрата к воздуху; при d''-d = 0 тепло не переносится и при d''-d < 0 происходит конденсация влаги из воздуха.

Таким образом, подбирая параметры воздуха, можно регулировать направление теплообмена и температуру фильтрата. От фильтрата тепло передается (или поглощается) через стенку металлической мембраны 9 путем теплопроводности к основному потоку жидкости, двигающейся внутри металлической трубки. Тем самым производим регулирование и установление нужной температуры процесса.

Аналогичный процесс установления требуемой температуры процесса имеет место в аппаратах, соединенных последовательно с помощью трубопровода 15, где воздух проходит через первый модуль по патрубкам 13 и 14, потом его направляют в следующий модуль, и в аппаратах, состыкованных при помощи трубных досок 8, где воздух проникает в аппарат через патрубок 13, проходит внутри него и через отверстие 16 в трубных досках попадает в следующий аппарат, оттуда выводится через патрубок 14.

При наличии перегородки 17 в корпусе 7 мембранного аппарата 5 воздух попадает в межтрубное пространство аппарата 5 через патрубок 13, движется в нижней части аппарата 5, огибает перегородку 17 и выводится через патрубок 14. Фильтрат с внешних сторон металлических трубок 9 стекает на перегородку 17, движется по ней в сторону отбортованного основания 18 и через прорези 19 попадает в корпус и удаляется из него (патрубок вывода фильтрата не показан). В результате происходит увеличение длины пути движения воздуха, увеличивается относительная скорость воздуха, улучшаются условия теплообмена и эффективность регулирования температурного режима.

Использование вместо вентилятора газодувки или компрессора для подачи воздуха в мембранные аппараты 5 обеспечивает передачу с установлением определенного температурного режима, регулирование и задание требуемого перепада давления с помощью вентилей, установленных на линиях отвода воздуха из аппарата.

Кроме того, установление давления воздуха в межтрубном пространстве, равного давлению жидкости в трубках, позволяет проводить очистку внутренней поверхности металлических мембран от осадка.

Таким образом, предложенная установка позволяет задавать необходимую температуру процесса непосредственно на поверхности мембран.

Литература

1. Цапюк Е.А., Брык М.Т., Кочкодан В.М. и др. Выбор условий ультрафильтрационной очистки маслосодержащих сточных вод автотранспортных предприятий. - Химия и технология воды, 1988, т. 10, N 3, с. 254.

2. Краснов Б.П., Ноздрина Т.А., Головина З.П., Мартынова В.Н. Опыт очистки отработанных смазочно-охлаждающих жидкостей методом ультрафильтрации. - Цветная металлургия, 1990, N 5, с. 58.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ МЕМБРАННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД | 1996 |

|

RU2113895C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ БАРОМЕМБРАННЫХ ПРОЦЕССОВ ПРИ РАЗДЕЛЕНИИ ЖИДКИХ СРЕД | 1996 |

|

RU2113894C1 |

| МЕМБРАННЫЙ АППАРАТ | 1996 |

|

RU2113891C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ МЕМБРАННОГО РАЗДЕЛЕНИЯ ЖИДКИХ СРЕД | 1996 |

|

RU2113893C1 |

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ МЕМБРАННЫХ ПРОЦЕССОВ МЕТОДОМ ИСПАРЕНИЯ ЧЕРЕЗ МЕМБРАНУ | 1996 |

|

RU2113892C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ И ДЕЗОДОРАЦИИ ГАЗОВОЗДУШНЫХ ВЫБРОСОВ ФЕРМЕНТЕРОВ | 1992 |

|

RU2023719C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ОСАДКОВ | 1991 |

|

RU2014288C1 |

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| СИСТЕМА ЦЕНТРАЛЬНОГО ВПРЫСКА ГАЗА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2120052C1 |

| ТЕХНОЛОГИЧЕСКИЙ ТЕПЛООБМЕННИК АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 2007 |

|

RU2354909C1 |

Изобретение относится к области разделения веществ посредством мембранных установок, в частности ультрафильтрационных, и может быть применено в химической, нефтехимической, металлургической, пищевой и других отраслях промышленности. Цель изобретения - интенсификация процесса разделения жидких смесей путем установления разделения жидких смесей путем установления и регулирования температурного режима процесса. Мембранная установка состоит из емкостей для использованной смеси, концентрата и фильтрата, циркуляционных насосов, трубопроводов, арматуры и мембранного аппарата трубчатого типа (или нескольких мембранных аппаратов, соединенных последовательно), а также вентилятора, соединенного трубопроводом с патрубком на корпусе мембранного аппарата. Установка работает следующим образом. Из емкости исходной смеси жидкость циркуляционными насосами нагнетается под избыточным давлением в мембранный аппарат. Часть смеси отводится из аппарата в виде концентрата, а другая часть проходит через полупроницаемые металлические трубчатые мембраны, образуя на внешней поверхности мембраны пленку, которая в виде капель стекает вниз корпуса аппарата> Одновременно в межтрубное пространство аппарата вентилятором нагнетается воздух. В межтрубном пространстве происходит взаимодействие фильтрата и воздуха, следствием чего является перенос тепла от одного источника к другому. В зависимости от направления теплопереноса разделяемая смесь охлаждается или нагревается до заданной температуры. Таким образом происходит установление и регулирование температурного режима разделения смесей непосредственно на поверхности мембраны. 4 з.п. ф-лы, 4 ил.

| Краснов Б.П., Ноздрина Т.А., Головина З.П., Мартынова В.Н | |||

| Опыт очистки о бработанных смазочно-охлаждающих жидкостей методом ультрафильтрации | |||

| Цветн ая металлургия, 1990, N 5, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1998-07-10—Публикация

1996-09-30—Подача