Изобретение относится к области изготовления изделий из пластиков и может быть использовано при изготовлении длинномерных труб.

Известно устройство для полимеризации труб из слоистого материала, содержащее корпус и поворотную планшайбу с консольно закрепленными на ней оправками, описанное в источнике [1].

Недостаток этого устройства состоит в том, что его можно использовать только для полимеризации коротких труб из-за неприемлемого прогиба свободных концов оправок.

Известно другое устройство для полимеризации труб из композиционно-волокнистого материала, содержащее корпус и роликовые опоры под концы оправок, описанное в источнике [2].

Это устройство благодаря двухопорной установке оправок позволяет вести полимеризацию более длинных труб.

Однако длина последних остается недостаточной из-за значительного прогиба оправок.

Качество (прочность) таких труб ухудшается по длине к середине из-за многократной продольной подвижки намотанных армирующих нитей с ослаблением их первоначального натяжения и повышенного выдавливания при этом связующего из межнитевого пространства в процессе вращения оправок при полимеризации.

Задачей изобретения является повышение качества и увеличение длины получаемых труб.

Эта задача решается усовершенствованием устройства для полимеризации труб из композиционно-волокнистого материала, содержащего корпус и роликовые опоры под концы оправок.

Это усовершенствование заключается в том, что опоры снабжены дополнительными роликами, установленными на корпусе над основными со смещением к его боковым стенкам, а устройство снабжено приводом вертикального перемещения дополнительных роликов. Дополнительные ролики могут быть выполнены подпружиненными.

Снабжение опор дополнительными роликами, установленными на корпусе над основными со смещением к его боковым стенкам, позволяет расположить дополнительные ролики над оправками ближе к их концам, чем основные ролики.

Снабжение устройства приводом вертикального перемещения дополнительных роликов позволяет установить дополнительные ролики и создать ими в парах с основными противомоменты прогибу оправок в середине с уменьшением величины последнего.

Выполнение дополнительных роликов подпружиненными позволяет создать противомоменты прогибу оправок нескольких диаметров без перенастройки положения дополнительных роликов, что позволяет упростить конструкцию устройства.

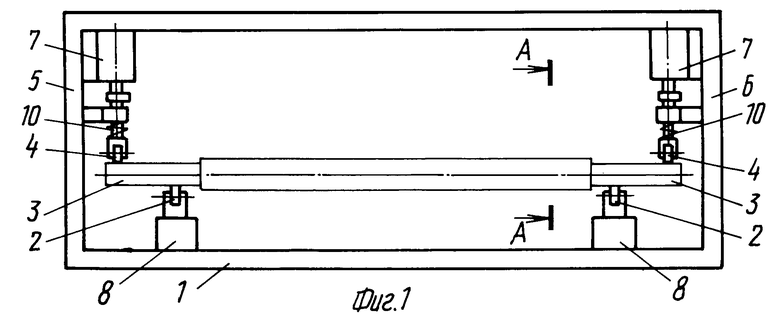

Выполнение устройства по изобретению позволяет увеличить длину изготавливаемых труб в несколько раз (до 50 oC 100 диаметров и более) и повысить их качество за счет увеличения однородности состава (армирующие нити - связующее) по длине и толщине труб благодаря уменьшению прогиба оправок (например в 10 раз) и вызываемых им описанных выше негативных процессов при полимеризации.

Заявителем на предлагаемом устройстве изготовлена стеклопластиковая труба диаметром 75 мм, толщиной стенки 5 мм и длиной 6 м, имеющая хорошее качество (прогиб оправки по сравнению с прототипом уменьшен в процессе полимеризации в 10 раз).

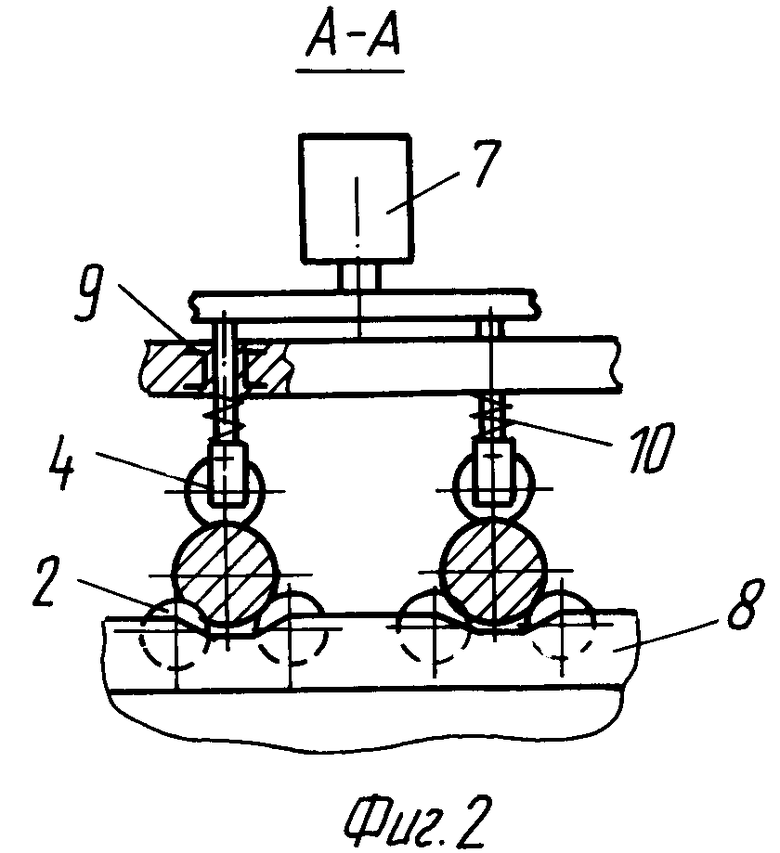

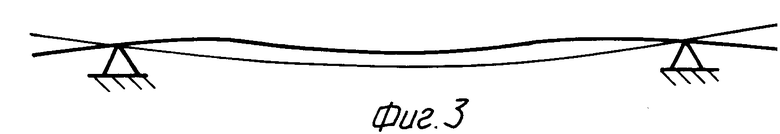

На фиг. 1 показан общий вид устройства; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - положение оправки в устройстве (тонкой линией схематично показано положение оправки в устройстве-прототипе).

Предлагаемое устройство для полимеризации труб из композиционно-волокнистого материала содержит корпус 1 и роликовые опоры 2 под концы оправок 3. Опоры 2 снабжены дополнительными роликами 4, установленными на корпусе 1 над основными роликами (опорами) 2 со смещением к его боковым стенкам 5 и 6 от середины корпуса, а устройство снабжено приводом 7 вертикального перемещения дополнительных роликов 4. В описываемом устройстве опоры 2 установлены на механизме шагового перемещения 8, а дополнительные ролики 4 - в направляющих 9 корпуса 1.

В варианте исполнения устройства дополнительные ролики 4 могут быть подпружинены в направлении опор 2 посредством пружин 10.

Предлагаемое устройство работает следующим образом.

Устанавливают оправку 3 с намотанным композиционно-волокнистым материалом на опоры 2, затем механизмом шагового перемещения 8 подают оправки 3 под дополнительные ролики 4, перемещая которые вниз до упора в концы оправок 3, создают посредством опор 2 и 4 противомоменты прогибу оправок 3 в середине (многократно уменьшая последний) и ведут полимеризацию, поворачивая оправки 3 вокруг осей (привод не показан). В варианте подпружиненных дополнительных роликов 4 обеспечивается стабильность противомомента и возможность полимеризации труб другого диаметра без поднастройки положения дополнительных роликов 4.

Благодаря изобретению в несколько раз увеличивается длина изготавливаемых труб и значительно повышается их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ НАМОТКИ НА ОПРАВКУ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2113999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1996 |

|

RU2105672C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100199C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ЛЕСОМАТЕРИАЛОВ | 1995 |

|

RU2092305C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ЭЛЕКТРОДОВ АККУМУЛЯТОРА | 1997 |

|

RU2120159C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕЖЦЕНТРОВОГО РАССТОЯНИЯ ОТВЕРСТИЙ | 1995 |

|

RU2117238C1 |

| СВЕТОЗАЩИТНОЕ УСТРОЙСТВО | 1993 |

|

RU2054115C1 |

| ПОВОРОТНОЕ УСТРОЙСТВО НЕСУЩЕЙ СТОЙКИ ГИДРОМАНИПУЛЯТОРА | 1995 |

|

RU2091292C1 |

| СВЕТОЗАЩИТНЫЕ ЖАЛЮЗИ | 1993 |

|

RU2054114C1 |

Устройство для полимеризации труб из композиционно-волокнистого материала содержит корпус и смонтированные в нем роликовые опоры под концы оправок. Роликовые опоры установлены в корпусе над основными роликами, смещенными к его боковым стенкам и снабженными приводом вертикального перемещения. Дополнительные ролики выполнены подпружиненными. Устройство позволяет изготавливать трубы значительной длины. 1 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 234652, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, ав торское свидетельство, 362690, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1998-06-27—Публикация

1996-04-25—Подача