Изобретение относится к таре, корпус которой выполнен путем соединения двух жестких составных элементов, изготовленных из металла, и может быть использовано для вертикального штабелирования рядами и транспортирования в них грузов, например гуманитарных, которые сбрасывают с летательных аппаратов в труднодоступные районы, места чрезвычайных ситуаций и боевых действий.

Из анализа уровня техники, разнообразных конструкций штабелируемых контейнеров, которые содержат жестко связанные между собой корпус из листового материала, днище, крышку с запорным устройством и сопрягаемые при штабелировании элементы узла фиксирования, выступающие за габариты корпуса, наиболее близким является описанный в авт.св. N 432065, кл. B 65 D 6/00, опубл. 15.06.74 в бюл. N 22.

Известный контейнер имеет преимущественно прямоугольную форму корпуса, в верхней части которого установлены грузовые скобы и грузовые петли. На стенках в верхней и нижней частях контейнера установлены элементы узла фиксирования, представляющие собой пары разнонаправленных уголков.

Уголки укреплены вертикально на стенках корпуса, причем их полки на одной из смежных сторон ориентированы друг к другу, а на другой - друг от друга, то есть совпадающие пары уголков по направлению закреплены на противных стенках контейнера.

Конструкция контейнера позволяет механизированно за скобы и петли штабелировать по одному контейнеру (за грузовые петли) или по два, четыре (за грузовые скобы), при этом пара уголков каждого из контейнеров сцеплена своими полками с парой уголков совмещенной стороны другого контейнера. Расположение вверху и внизу на каждой стенке контейнера фиксирующих устройств позволяет соединять контейнеры в блок, ставить контейнеры в любое место блока, а также устанавливать контейнеры сразу блоками в штабель или на транспортное средство.

Недостатками прототипа являются ограниченная динамическая прочность, низкая функциональная надежность при сбрасывании загруженного контейнера с высоты на грунт, трудоемкость мобильного штабелирования и разгрузки, а также сложность узлов фиксирования и такелажного.

Задачей, на решение которой направлено изобретение, является устранение отмеченных недостатков и получение в результате повышения функциональной надежности контейнеров, унификации узла их фиксирования при штабелировании и упрощения загрузочно-погрузочных работ.

Требуемый технический результат достигается тем, что известный контейнер, содержащий корпус из листового материала, днище, крышку с запорным устройством и сопрягаемые при штабелировании элементы узла фиксирования, выступающие за габариты корпуса, снабжен замкнутыми трубчатыми профилями, закрепленными на вертикальных ребрах торцевых стенок корпуса и имеющими высоту, равную габаритной высоте корпуса, днище выполнено со скосами, элементы узла фиксирования образованы горизонтальными сторонами замкнутого профиля, выполненными в виде скоб под кисть руки человека, при этом нижняя сторона каждого трубчатого профиля закреплена над скосом днища и смещена на диаметр трубы, а боковые стороны профилей выступают за корпус на 0,3-0,5 своего диаметра.

Унифицированные сопрягаемые трубчатые профили со скобами (элементами фиксирования) обеспечили упрощение технологии изготовления, снижение себестоимости контейнера, повышение его функциональной надежности и динамической прочности, облегчение мобильного обслуживания.

Предложенный профиль элементов узла фиксирования позволил совместить функции механической погрузки-разгрузки (в качестве грузовых петель) и ручной переноски за выступающие скобы под кисть руки человека.

При штабелировании контейнеров обеспечивается автопоиск устойчивого положения самоустановкой контейнера, при этом исключаются как продольные, так и поперечные перемещения контейнеров в штабеле.

Сопрягаемые скобы горизонтальных сторон замкнутого трубчатого профиля торцов установленных друг на друга контейнеров обеспечивают геометрическое их замыкание в продольном направлении. Поперечной подачей (в случае необходимости) контейнера по трубчатой опоре обеспечивается совмещение выступающих скоб, то есть фиксирование замкового соединения в поперечном направлении и аксиального положения контейнеров в штабеле.

Скосы дна выполняют роль склиза по горизонтальной стороне торцевой трубчатой опоры, осуществляя автопоиск устойчивого его положения поворотом контейнера. При этом скосы днища с трубчатыми направляющими позволяют легко преодолевать неровности опорной поверхности грузовых отсеков.

Смещение каждого опорного торцевого профиля на диаметр ее трубы над скосами днища обеспечивает гарантированный зазор между трубчатыми направляющими днища и поверхностью крышки нижерасположенных контейнеров в штабеле, где нанесены опознавательные знаки, надписи, маркировка.

Выступающие за корпус боковые стороны торцевых трубчатых профилей обеспечивают необходимую конструкционную прочность контейнера при динамическом нагружении от падения на грунт со скоростью до 7 м/с и позволяют листовой корпус выполнять без несущих угловых стоек, что проще и дешевле.

При выступе боковой стороны профиля за габариты корпуса меньше, чем 0,3 диаметра его трубы, не защищается угол от деформирований и разрушений при сбрасывании контейнеров с заданной скоростью падения на грунт.

При выступе боковой стороны профиля за габариты корпуса больше, чем 0,5 диаметра его трубы, не обеспечивается механическая прочность сварного соединения с корпусом из-за недостаточной площади контакта - контейнер может потерять конструкционную целостность при динамических перегрузках, а корпус разрушится при ударах.

Направляющие на боковых станках корпуса в виде замкнутой трубы позволяют формировать многорядный штабель, ограждая от механических воздействий пломбы на запорах крышки и сами запоры, снизив трение при продольной подаче контейнеров.

Каждый из существенных признаков предложенного контейнера необходим, а их совокупность достаточна для решения поставленной технической задачи и получения новизны качества, то есть не суммы эффектов, а нового сверхэффекта суммы признаков.

Предложенный контейнер технически осуществим в серийном производстве, является новым, сравнительно с известным уровнем техники, из которого явным образом не следует для специалиста отрасли, то есть соответствует критериям патентоспособности.

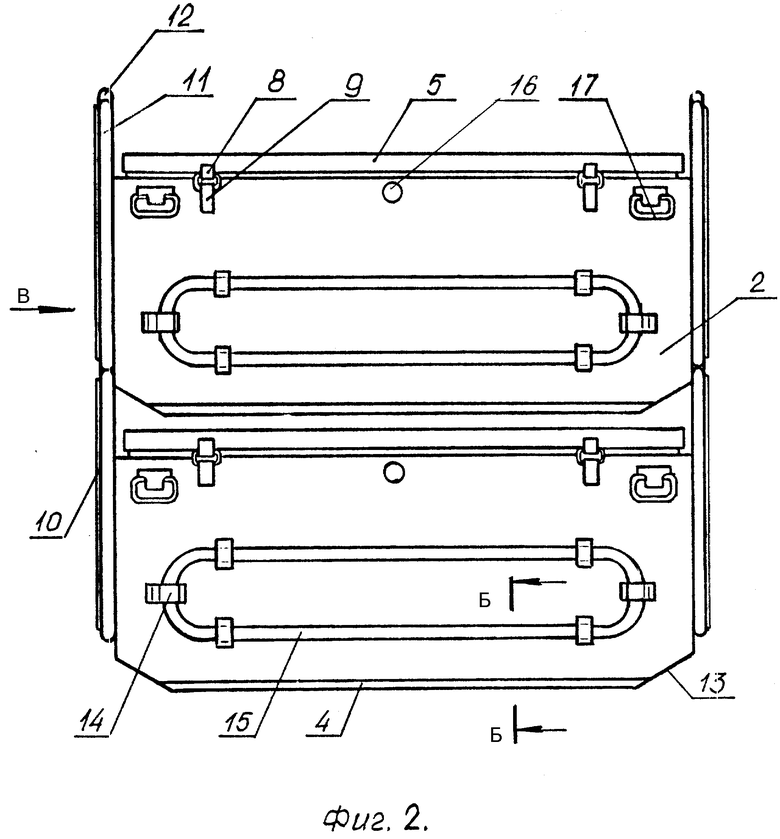

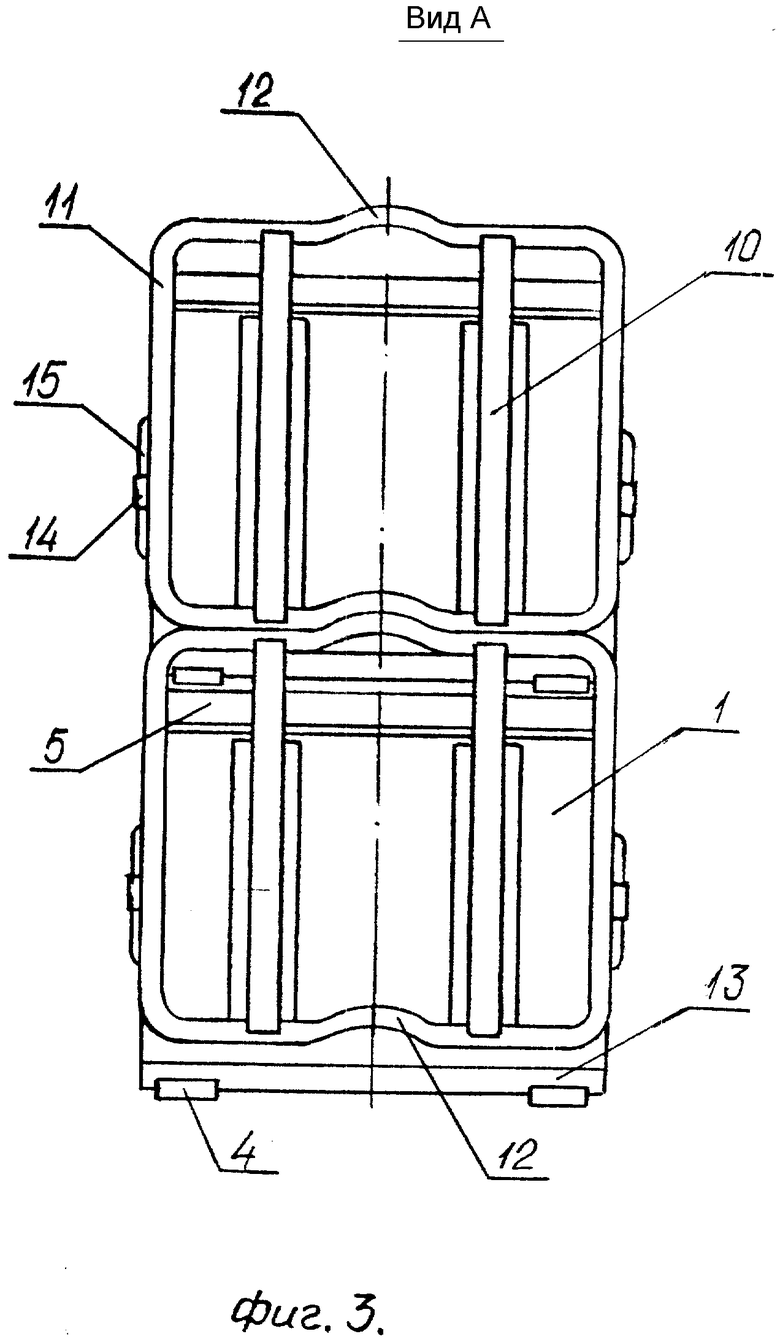

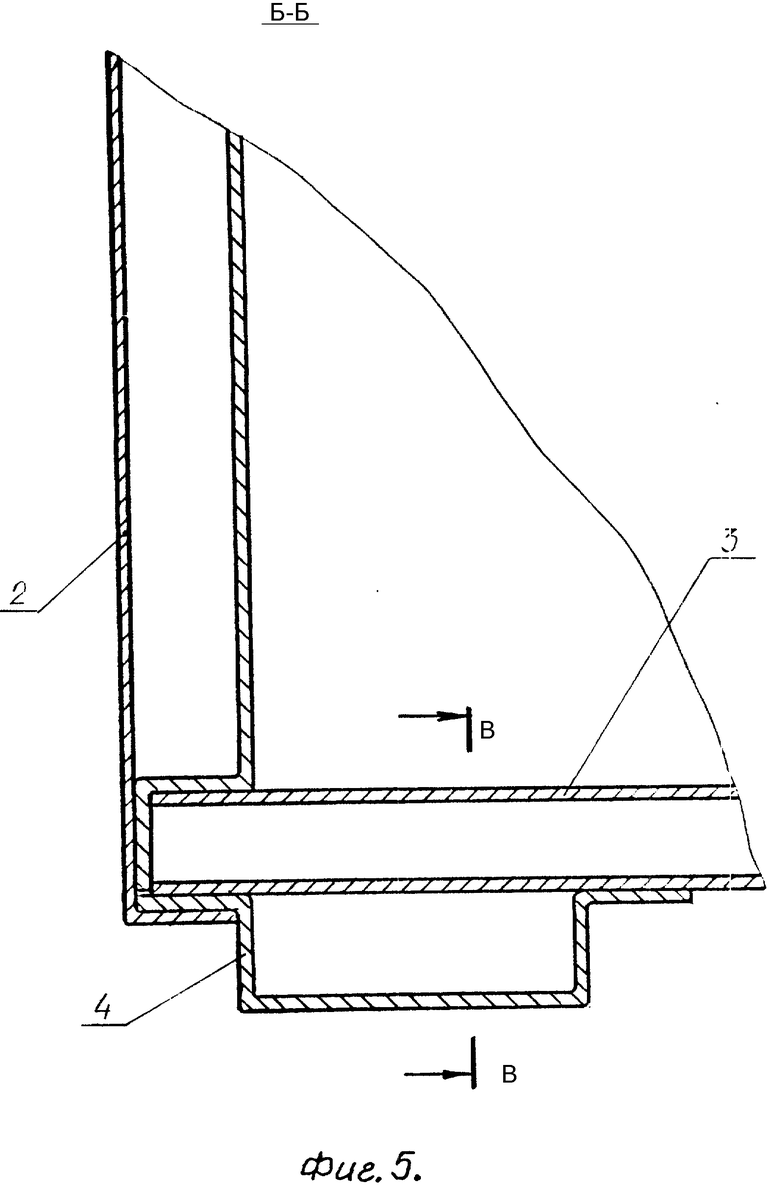

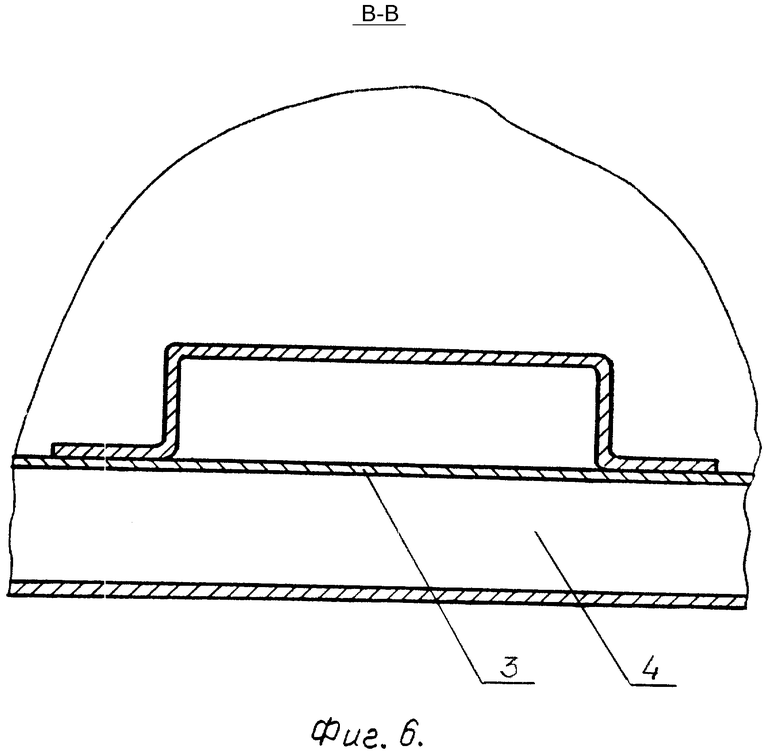

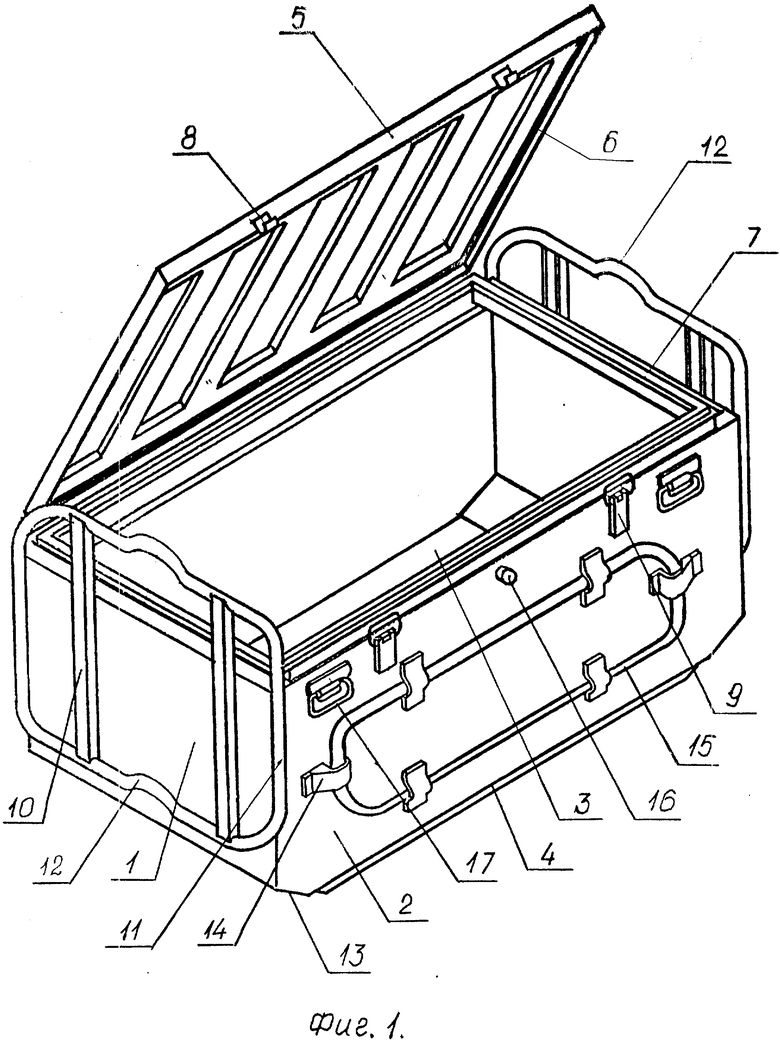

На фиг. 1 показан контейнер в изометрии; на фиг. 2 - штабель, вид сбоку; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид сверху на ряды; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 5.

Корпус контейнера 1200х600х600 мм выполнен из листового металла толщиной 2 мм в виде сваренных между собой стенок (фиг. 1 - 4), торцевых 1 и боковых 2, которые прикреплены к днищу 3, опирающемуся на продольные трубчатые полозья 4. Листовые элементы 1, 2, 3 и 4 корпуса между собой сопряжены угловой отбортовкой (фиг. 5 и 6) и сваренные в сборке представляют собой пространственную жесткую несущую конструкцию швеллерного типа.

На корпусе контейнера шарнирно укреплена крышка 5, оснащенная упругой прокладкой 6 под опорную отбортовку 7 верхней части стенок 1 и 2 и закрепленными на ее торце крючками 8 под рычажные замки 9, смонтированные на лицевой стенке 2.

Для обеспечения уплотнения корпуса зазор между крышкой 5 и опорной отбортовкой 7 выдерживается на 2 - 3 мм меньше толщины упругой прокладки 6.

На торцевых стенках 1 корпуса закреплены вертикальные ребра 10, несущие на себе трубчатые (⊘ 25х2 мм) замкнутые профили 11, на горизонтальных сторонах которых между ребрами 10 выполнены выступы 12 в виде овальной формы скоб с размерами, определенными антропометрией обслуживающего персонала, а именно для захвата кистью руки человека.

Нижняя горизонтальная сторона профилей 11 расположена над скосами 13 днища 3, которые наклонены под углом 30o к горизонту для удобства складирования контейнеров и перетаскивания их волоком, чтобы легко без заклиниваний преодолевать препятствия и неровности.

Верхняя горизонтальная сторона профиля 11 приподнята над крышкой 5, а нижняя горизонтальная сторона - над опорной плоскостью полозьев 4 на высоту полоза 4, скоса 13 и диаметра трубы профиля 11, в сумме равную 95 мм, причем верхняя сторона дополнительно приподнята на 10 мм для обеспечения гарантированного зазора между полозьями 4 и крышкой 5 установленных в штабель контейнеров.

Вертикальные стороны профилей 11 приварены к торцевым стенкам 1 так, что выступают за их габарит на 0,3 - 0,5 диаметра образующей их трубы (8 - 12 мм).

На боковых стенках 2 корпуса посредством хомутов 14 закреплены замкнутые трубчатые направляющие 15 овальной формы, которые служат, кроме того, предохранителями от механических воздействий смонтированных на лицевой стенке 2 замковых рычагов 9, защитного винтового колпачка 16 запорного устройства и поворотных рукояток 17, высота которых меньше диаметра трубы 15.

После укладки груза в корпус контейнера крышку 5 закрывают, обеспечивая ее прижим к отбортовке 7 стенок 1 и 2 посредством рычажных запоров 9 за крючки 8. При этом посредством деформации упругой прокладки 6 осуществляется герметизация корпуса контейнера с содержимым. Блокирование крышки 5 контейнера в закрытом положении осуществляется запорным устройством, замочная скважина которого герметизируется при помощи завинчивающегося колпачка 16 с эластичной прокладкой внутри.

Снаряженные контейнеры устанавливают в штабели и ряды, при этом скобы 12 профилей 11 верхних и нижних контейнеров совмещаются и образуют геометрическое замыкание сопряжения, обеспечивая фиксацию в поперечном направлении. В продольном направлении перемещения контейнеров ограничены верхними выступами 12 профилей 11, внутри которых размещены торцевые стенки 1 корпуса верхнего контейнера.

Взаимная ориентация контейнеров в рядах осуществляется при их продольном перемещении на полозьях 4 посредством наклонно закрепленных хомутов 14, а их контактирование в рядах происходит по выступающим трубчатым направляющим 15.

Отсутствие острых углов в сопрягаемых поверхностях и использование плавных закругленных переходов и угловых заходов в сопряжениях и базирующих элементах обеспечивают самоустановку и надежную фиксацию контейнеров в штабеле при их грубой предварительной ориентации в пространстве, что, в свою очередь, обеспечивает облегчение такелажных работ, сводит их энергозатраты и трудоемкость к минимуму и существенно повышает оперативность складирования и загрузки транспорта - важные факторы при действии в чрезвычайных ситуациях.

Отличительные признаки изобретения обеспечили требуемую прочность бескаркасной конструкции контейнера, собственная масса которого максимально снижена и составляет 0,35 от массы полезного груза.

Расположение верхних горизонтальных сторон силовых профилей 11 торцевых стенок 1 корпуса контейнера над его крышкой 5 позволяет захватывать изделие при погрузке-разгрузке вручную и грузозахватными механизмами без дополнительных рымов, что создает универсальность, упрощает конструкцию и облегчает обслуживание.

Оперативная переноска контейнеров вручную за рукоятки 17 или трубчатые скобы 12 обеспечивает мобильную доставку грузов в труднодоступные районы чрезвычайных ситуаций или погрузку в мобильный транспорт.

Экспертные оценки войсковых специалистов МЧС и МВД по результатам испытаний опытных образцов сбрасываемых контейнеров при полной полезной нагрузке 110 кг подтвердили верность выбранных конструктивных решений, которые обеспечили заданную прочность при минимально возможной массе контейнера при сбрасывании на грунт со скоростью падения до 7 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЙ КОНТЕЙНЕР | 2008 |

|

RU2363926C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ВЗРЫВООПАСНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2460967C2 |

| ТАРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И ХРАНЕНИЯ РАКЕТ | 2014 |

|

RU2575437C2 |

| ВНУТРЕННЯЯ МНОГОЗВЕННАЯ ПЕТЛЯ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2040688C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| МНОГОРАЗОВАЯ ТАРА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ БОЕПРИПАСОВ | 2015 |

|

RU2596381C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2088020C1 |

| ТЕПЛИЦА СБОРНАЯ | 2000 |

|

RU2196420C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ ЗАКЛЕПОК | 1993 |

|

RU2092252C1 |

Тара предназначена для упаковки, хранения и транспортирования мелкоштучных грузов в штабелированном виде. На. торцевых стенках корпуса контейнера закреплены замкнутые трубчатые профили. Горизонтальные стороны профилей выполнены в виде скоб под кисть руки человека и образуют элементы узла фиксирования при штабелировании. Боковые стороны профилей выступают за корпус на 0,3-0,5 своего диаметра. Изобретение позволяет повысить надежность контейнера и удобство его эксплуатации. 1 з.п. ф-лы, 6 ил.

| SU, авторское свидетельство, 432065, кл.B 65 D 6/00, 1975. |

Авторы

Даты

1998-06-27—Публикация

1996-05-29—Подача