Изобретение относится к области сельского хозяйства, а именно к способам захоронения и переработки отходов, расположенных в сельской местности.

Известен способ переработки отходов, включающий размещение отходов в емкости и захоронение емкости в местах, отдаленных от жилищ людей.

Известен также способ переработки отходов, включающий размещение их в емкости, выполненные из прочного, химически стойкого материала и имеющие загрузочные отверстия, транспортировку в места, отдаленные от жилищ людей, и переработку отходов.

Описанные способы дороги из-за необходимости транспортировки отходов на далекие расстояния и экологически небезопасны.

Изобретение направлено на устранение указанных недостатков, а именно технический эффект от его использования состоит в удешевлении способа из-за сокращения или исключения необходимости транспортирования отходов и повышении экологической безопасности его.

Указанный технический эффект достигается тем, что в способе переработки отходов, содержащем транспортировку отходов от места накопления к месту их переработки, переработку отходов осуществляют в перерабатывающей установке с получением биологического газа, содержащего двуокись углерода, и последующим дополнительным обогащением биологического газа двуокисью углерода для использования при ускорении роста растений, тем, что обогащение биологического газа осуществляют путем разделения биологического газа на обогащенный двуокисью углерода газ и бедный двуокисью углерода газ, тем, что обогащенный двуокисью углерода газ используют для ускорения роста растений с подачей его к месту выращивания растений, тем, что транспортировку отходов к перерабатывающей установке осуществляют в баллоне транспортного средства, а также тем, что баллон с отходами помещают в грузовую полость транспортного средства, которую после разгрузки отходов из баллонов заполняют неотходным материалом, и транспортируют неотходный материал к месту его выгрузки, расположенному на расстоянии от перерабатывающей установки. Указанный технический эффект достигается и тем, что место выгрузки расположено относительно недалеко от места накопления отходов, тем, что перед загрузкой грузовой полости транспортного средства баллон складывают в обычную плоскую форму и используют его в качестве укрытия для неотходного материала, размещенного в грузовой полости транспортного средства, а также тем, что складывание баллона осуществляют путем его скатывания в рулон. Эффект дополнительно может быть достигнут и тем, что получение биологического газа, содержащего двуокись углерода, осуществляют путем анаэробного сбраживания отходов, тем, что для сбраживания отходов в анаэробных условиях при получении биологического газа отходы размещают в бродильном модуле и выдерживают в нем до разложения, при этом для активизации процесса разложения производят дополнительное перемешивание отходов в модуле путем вращения его вокруг его продольной оси, а после завершения процесса разложения производят отделение биологического газа, полученного в результате разложения отходов, а также тем, что полученный биологический газ разделяют на обогащенный двуокисью углерода газ и обогащенный метаном газ, и тем, что обогащенный метаном газ сжигают для получения энергии.

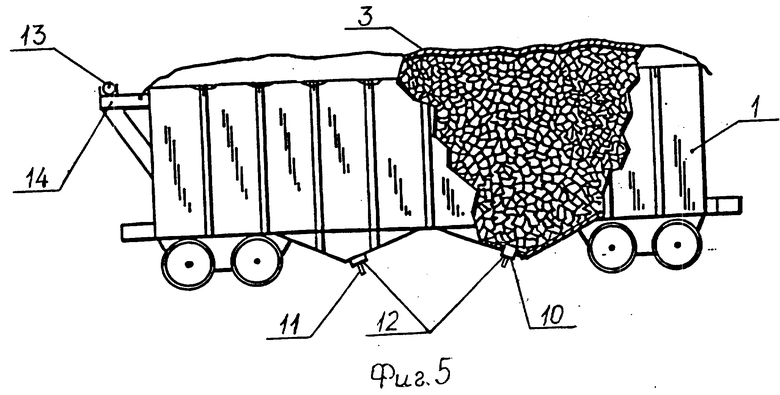

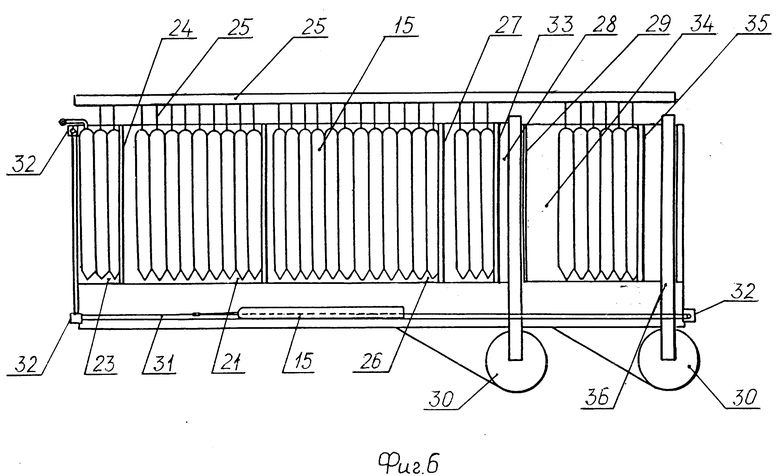

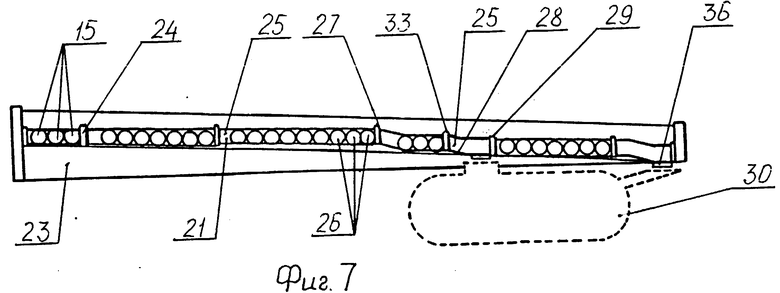

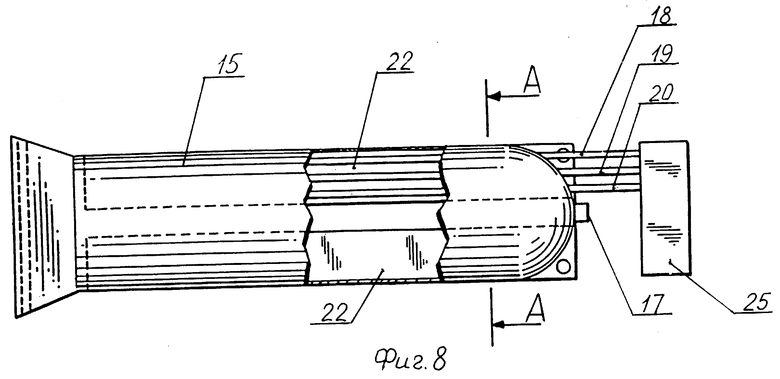

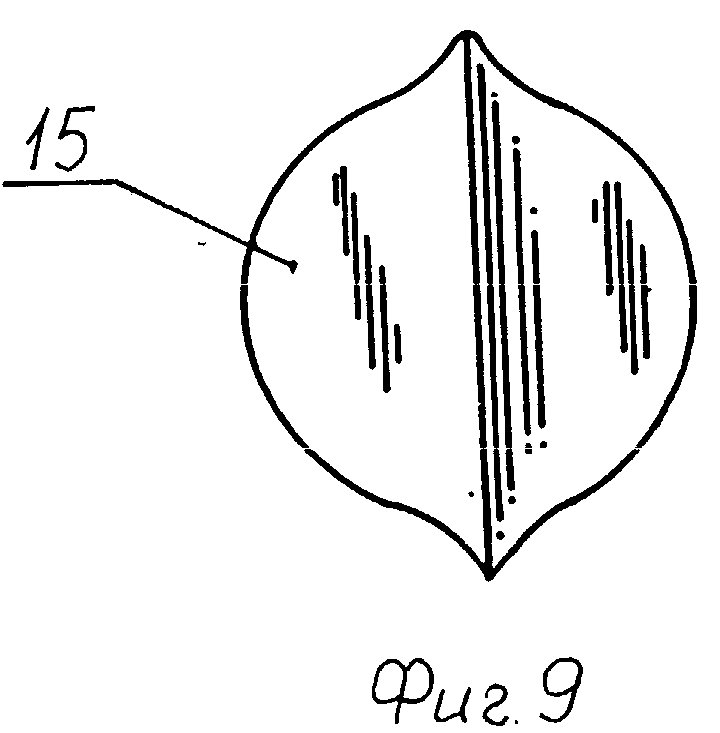

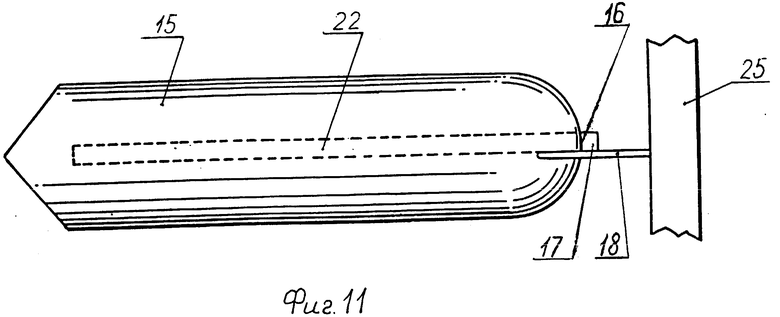

На фиг. 1 изображена общая блок-схема осуществления способа; на фиг. 2 - схема связи операций способа между собой; на фиг. 3 - транспортное средство с баллоном; на фиг. 4 - баллон, размещенный на транспортном средстве в сложенном или скатанном состоянии, вид сбоку; на фиг. 5 - транспортное средство с баллоном, растеленным для укрытия неотходного материала, перевозимого им, вид сбоку; на фиг. 6 - система анаэробного сбраживания, вид сверху; на фиг. 7 - система анаэробного сбраживания, вид сбоку; на фиг. 8 - бродильный модуль, вид сбоку; на фиг. 9 - бродильный модуль, вид слева на фиг. 8; на фиг. 10 - бродильный модуль, разрез А-А на фиг.8; на фиг. 11 - бродильный модуль, вид сверху; на фиг. 12 - топографическое изображение системы выращивания растений согласно изобретению.

Способ осуществляется следующим образом. Транспортное средство для транспортировки отходов из одного места в другое выполнено в виде обычного железнодорожного вагона, имеющего грузовую полость, в которой размещен баллон. Транспортное средство может иметь любое количество грузовых полостей, в каждой из которых расположен свой баллон.

Текучие отходы загружают в баллон на месте их накопления. Отходы могут быть в виде необработанных сточных вод города, накапливаемых в определенном месте, например в существующей установке переработки воды. Текучие отходы могут быть различными, например в виде шлама твердых бытовых отходов или же в виде текучих твердых веществ без какого-либо существенного содержания жидкости, например пылевидная угольная зола.

Отходы загружают в баллоны любым известным способом и заполняют, по существу, весь объем грузовой полости транспортного средства. После заполнения баллона отходы можно транспортировать к установке для их переработки. В густонаселенных районах и больших городах установку целесообразно монтировать на значительном расстоянии от места складирования отходов, поскольку снижается вредное влияние на здоровье населения, окружающую среду и снижаются затраты на осуществление способа из-за более низких цен на землю и недвижимость.

После доставки отходов к месту переработки их выгружают из баллонов и подают на установку. Переработку отходов можно осуществлять любым известным способом в зависимости от природы отходов, однако предпочтительным является анаэробное сбраживание, описываемое подробно ниже. Некоторые виды отходов могут не поддаваться переработке, и тогда их отгружают на свалку. Ввиду того что различные виды отходов могут нуждаться в различных способах переработки, их подвергают предварительной сортировке. Наличие в транспортном средстве множества баллонов позволяет производить сортировку при загрузке и размещать различные типы отходов в отдельные баллоны. Так, например, шлам с большим содержанием твердых отходов можно размещать в одном баллоне, а, например, сточные воды с низким содержанием твердых - в другой баллон. От вида отходов зависят и места расположения перерабатывающих установок, и схема организации доставки отходов к этим местам.

В современной угольной промышленности уголь, добытый при открытой разработке, подают к месту выгрузки посредством железнодорожного или автотранспорта. Железнодорожные или автопоезда работают челноком между местом добычи и местом выгрузки. Шахты и карьеры обычно находятся вдали от городов и населенных пунктов, место выгрузки - это, например, электростанция, работающая на угле, расположенная, как правило, вблизи отдаленного города или населенного пункта, потребляющего производимую электроэнергию. После доставки угля транспортное средство возвращается "порожняком" на место добычи. Такое движение нецелесообразно, поскольку не дает прибыли для покрытия расходов на транспортирование негруженого транспорта. Перемещение "порожняком" можно исключить путем обеспечения загрузки баллонов сразу же после разгрузки их неотходными материалами. Поэтому целесообразно, чтобы средство переработки отходов было размещено возле места добычи, и, более того, перерабатывающая установка может быть частью добычного комплекса при открытом способе добычи угля.

Транспортное средство по изобретению выполнено в виде открытого железнодорожного вагона 1 с грузовыми полостями 2, в которых размещены баллоны 3 для размещения отходов, выполненные из гибкого пластичного материала обычно прямоугольной формы. Баллоны 3 размещают в газовых полостях 2, которые ограничены днищами и стенками вагонов. Баллоны 3 выполняют из прочной, химически- и влагостойкой резины, обладающей необходимой пластичностью. Баллоны 3 конструктивно сочетаются с вагоном 1, в котором каждый из них размещен. Каждый баллон 3 выполнен в виде плотного закрываемого мешка. В верхней части баллона 3 выполнены одно или несколько загрузочных окон 4, через которые текучие отходы загружают в баллоны 3.

Загрузочные окна 4 оснащены жесткими резиновыми горловинами 5 под загрузочные шланги 6. На горловине 5 каждого загрузочного окна 4 размещена резьбовая крышка 7 для плотного запирания загрузочного окна. Баллоны 3 могут быть оснащены клапанами 8 для сброса избытков газа, образующегося при сбраживании отходов. Клапаны 8 могут быть оснащены автоматическими приспособлениями для сброса давления газа, которое может повышаться, например, при повышении температуры. В нижней части баллона 3 выполнено несколько разгрузочных люков 9. Они могут быть оснащены запираемыми выпускными клапанами 10 с регулирующими скорость выпуска отходов механизмами 11 (далее регулирующие механизмы 11). Выпускные клапаны 10 выступают за пределы открывающихся створок 12 разгрузочных люков 9 для того, чтобы их легко было открыть при открытых створках 12. Отходы можно разгружать через клапаны под действием силы тяжести или под давлением. Регулирующий механизм 11 выполнен в виде резьбового шпинделя, а выпускные клапаны 10 выполнены съемными и имеют подвесные тросы для обеспечения возможности их удаления с некоторого расстояния. Когда баллоны 3 не используются для транспортирования отходов, их можно сложить, придав им плоскую, форму, и при необходимости их можно использовать в сложенном виде в качестве влагонепроницаемого укрытия для неотходных материалов при непогоде или для предотвращения разбрызгивания или выдувания из открытого вагона при транспортировке. При отсутствии необходимости использования баллонов 3 вообще они могут быть складированы на дне любого из вагонов. Для извлечения баллонов 3 из вагонов 1 наряду с любыми известными средствами может быть использован следующий прием. Один конец свободного от содержимого баллона 3 крепят к круглому стержню 13 и производят плотное накатывание баллона 3 на стержень 13, до образования рулона. Затем рулон помещают на кронштейн 14 для стержня 13, который смонтирован на одном из торцев вагона 1. Баллоны также могут быть складированы один на другой в отдельном вагоне, например в специально предназначенном для этого вагоне-платформе. Для заполнения баллона 3 текучими отходами его помещают в грузовую полость 2 железнодорожного вагона 1, в котором выпускные клапаны 10 закрыты, и производят загрузку баллона. Для уменьшения износа баллона 3 в местах, где баллон наиболее подвержен износу, стенки вагона должны быть покрыты износоустойчивым материалом. Очевидно, что этот слой должен быть выполнен с отверстиями в местах размещения выпускных клапанов 10, чтобы не препятствовать выгрузке отходов. Когда крышки 7 размещены на загрузочных окнах 4, к ним присоединяют загрузочные шланги 6. Текучие отходы возможно загружать в баллоны 3 с помощью насоса, шнека или других приспособлений, пригодных для этой цели. По мере загрузки баллонов 3 текучими отходами последние принимают форму вагона и по достижении верхней стенкой баллона 3 уровня верхней кромки борта вагона 1 шланги 6 отключают и снимают и затем ставят крышки 7 на место. При выгрузке отходов из баллона 3 по доставке их на перерабатывающую установку разгрузочные створки 12 располагают над соответствующим местом разгрузки и затем их открывают, открывая таким образом доступ к выпускным клапанам 10. Затем выпускные клапаны 10 открывают настолько, чтобы обеспечить желаемую степень скорости истечения жидких отходов. После опорожнения баллона выпускные клапаны 10 закрываются и баллон готов к складыванию и удалению из грузовой полости, например, вышеописанным способом.

Если предполагается использование вагонов-самосвалов и разгрузка баллонов через загрузочные отверстия во время опрокидывания вагонов, требуется предусмотреть средства закрепления баллонов в вагоне. Выгрузку баллонов можно производить различными способами, а именно можно откачать содержимое сифоном через загрузочное отверстие или подавать давление через одно отверстие, чтобы удалить отходы через другое, можно также сжать баллон, чтобы удалить содержимое через одно или несколько отверстий. Если требуется более высокая степень истечения, можно использовать большее количество выпускных клапанов 10 или выполнять отверстия значительно большего размера, например сделать его удлиненным и приблизительно равным по длине и ширине отверстию, закрываемому разгрузочными створками.

Для переработки отходов их подвергают анаэробному сбраживанию на перерабатывающей установке, а побочные продукты, получаемые от сбраживания, используют для усиления скорости роста растений и в качестве источника топлива. Анаэробное разложение - это природный химический процесс, который происходит при разложении органических материалов в атмосфере, содержащей малое количество кислорода. Продуктами такого разложения являются CO2, CH4 и твердые вещества с повышенным содержанием азота. Анаэробная установка содержит бродильное устройство, в котором можно перерабатывать отходы различных видов, включая навоз, мусор, бытовые стоки, побочные продукты перегонного производства, побочные продукты переработки овощей и другие отходы, которые разлагаются при отсутствии кислорода. Бродильное устройство содержит модули 15 в виде контейнеров, расположенных на наклонной поверхности с возможностью скатывания по ней, для перемешивания содержимого и ускорения процесса брожения. Брожение происходит внутри бродильных модулей 15, и биогаз, т.е. газ, образовывающийся при брожении, можно удалять из них по потребности во время процесса брожения. Отходы можно дозагружать в модули 15 во время процесса брожения для поддержания его непрерывности.

Анаэробная установка может содержать подогреватель (на чертежах не показан) для подогрева содержимого модулей до температуры 37-60oC (100-140oF) для интенсификации процесса разложения. Подогреватели могут быть смонтированы внутри модулей или снаружи.

Бродильные модули 15 выполнены в виде контейнеров из влагонепроницаемого материала и имеют форму сигары. Материал, из которого изготавливают контейнер модуля, должен быть нейтральным для предотвращения какой-либо реакции между стенками контейнера и отходами. В контейнерах модулей 15 выполнены отверстия 16 для вывода излишней жидкости и газа из контейнеров. Контейнеры оснащены также отверстиями 17 для органического материала, трубопроводом 18 для биогаза, трубопроводом 19 для взятия проб и трубопроводом 20 для введения дополнительных веществ, стимулирующих процесс брожения, чтобы бродильные модули 15 приобретали не очень большой вращательный момент. Для сдерживания модулей 15 по всей длине наклонной поверхности 21 может быть смонтирован ряд подвижных заслонок 24.

На нижнем конце наклонной поверхности 22 выполнен хвостовик 26 бродильной системы, имеющий размер не менее чем для трех бродильных модулей 15. Хвостовик 26 бродильной системы заканчивается хвостовой заслонкой 27, которая служит для предотвращения движения модулей за пределы наклонной поверхности 22. Хвостовая заслонка 27 выполнена подвижной для обеспечения возможности бродильным модулям 15 скатываться с хвостовика 26 на ускорительный участок 28 наклонной поверхности 21 и далее на конвейер для удаления содержимого модулей 15 в случае, если процесс брожения завершен. В случае необходимости продолжения процесса брожения монтируют дополнительные наклонные поверхности с заслонками, хвостовиками и конвейерами, аналогичные по конструкции описанным выше. На ленте конвейера смонтирована головная заслонка 29, препятствующая самопроизвольному скатыванию модулей с конвейера. Модули 15 могут быть разгружены путем откачивания их содержимого насосом через отверстия или сливанием в резервуар, например цистерну 30. После опорожнения бродильные модули 15 возвращают на головную часть 23 бродильной системы, где их снова загружают и вводят в технологический цикл.

Для перемещения модулей 15 может быть использован кабель 31 приводной системы. Перемещающая система включает множество опор 32, между которыми протянуты кабели 31.

Когда бродильный модуль 15, в котором содержимое полностью не перебродило, приблизится к заслонке 33, она открывается, в то время как и головная заслонка 29 остается открытой. Это позволяет выводить модули 15 на второй наклонный участок 34 для продолжения процесса брожения, где они и находятся до окончания процесса. На втором наклонном участке смонтирована своя хвостовая заслонка для удержания модулей на этом участке, но когда ее открывают, модули 15 перемещаются на второй ускорительный участок, а затем на конвейерную ленту 36 для удаления.

Модули 15 можно транспортировать на плаву в бассейне или другом водном объеме с контролируемой температурой. Вращение модулей 15 в воде может осуществляться вручную либо автоматически через определенные промежутки времени. При транспортировке модулей на плаву может как вариант использоваться наклонная поверхность.

В случае если перерабатывающая установка расположена вблизи открытой горной выработки полезного ископаемого, одна из продольных траншей может быть использована в качестве наклонных плоскостей. Эту траншею можно заполнить водой для транспортировки модулей на плаву. Над траншеей можно построить изолирующий купол для поддержания повышенной температуры, которая необходима для интенсификации процесса анаэробного сбраживания.

Биологический газ отводят через газовый трубопровод 18 или через газоанализатор 25 в центральный сборник (на чертеже не показан). Производят разделение газа на относительно обогащенный двуокисью углерода газ и относительно бедный двуокисью углерода. Обогащенный газ должен содержать минимальное количество метана для снижения его способности к возгоранию. Бедный же двуокисью углерода газ содержит больше метана и обладает более высокой воспламеняемостью, из-за чего может использоваться как топливо. Разделение газа на составляющие может быть осуществлено любым известным способом.

Обогащенный двуокисью углерода газ используют для ускорения роста растений. Его направляют в теплицу для повышения концентрации двуокиси углерода в воздухе теплицы, что благоприятно сказывается на росте растений. В случае если растения выращивают в открытом грунте, то биологический газ подают к растениям по траншеям, предпочтительно выполненным наклонными.

Описанный выше способ переработки отходов дешев по сравнению с существующими в данное время способами из-за исключения необходимости транспортировки отходов на далекие расстояния и экологически безопасен, поскольку в основу его легла безотходная технология и практически все процессы, которые протекают при переработке и могут повлиять на состояние окружающей среды, осуществляются в закрытом пространстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСКОРЕНИЯ РОСТА РАСТЕНИЙ В ПОЛЕВЫХ УСЛОВИЯХ | 1993 |

|

RU2098939C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАНА, ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2002 |

|

RU2297395C2 |

| Способ приготовления органиеского удобрения | 1991 |

|

SU1792410A3 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЛОВЫХ ОСАДКОВ И ПОЛУЧЕНИЯ БИОГАЗА | 2001 |

|

RU2283289C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ | 2012 |

|

RU2499954C1 |

| Способ переработки и утилизации органических и бытовых отходов | 2019 |

|

RU2794929C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ЖИДКИХ ОТХОДОВ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, ВКЛЮЧАЯ МЕТАНИЗАЦИЮ, КУЛЬТИВИРОВАНИЕ МИКРОСКОПИЧЕСКИХ ВОДОРОСЛЕЙ И МАКРОФИТОВ И ВЕРМИКУЛЬТИВИРОВАНИЕ | 2014 |

|

RU2684594C2 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2544700C2 |

| УСТАНОВКА ДЛЯ ОБЕЗВРЕЖИВАНИЯ И ПРИГОТОВЛЕНИЯ УДОБРЕНИЙ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ | 1993 |

|

RU2040515C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ И ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2003 |

|

RU2238157C1 |

Изобретение относится к области сельского хозяйства, а именно к технологии переработки и захоронения отходов в местах, расположенных в сельской местности. Способ включает транспортировку предварительно отсортированных отходов от места накопления к месту переработки, анаэробное сбраживание их в бродильном модуле, вращающемся вокруг продольной оси, с получением биологического газа, содержащего СО2 и СН4, с последующим разделением полученного газа. Транспортировку отходов осуществляют в баллонах, выполненных из гибкого, пластичного материала. После освобождения баллона от отходов его складывают в плоскую форму, используя для укрытия неотходного материала, размещаемого в грузовой полости транспортного средства. Полученный газ, обогащенный СО2, используют для ускорения роста растений, например, в теплицах, а обогащенный метаном газ сжигают для получения энергии. 6 з.п.ф-лы, 12 ил.

| Туровский И.С | |||

| Обработка осадков сточных вод.- М.: Стройиздат, 1982, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-06-27—Публикация

1991-10-22—Подача