Предметом изобретения является способ получения метана, а также электрической и тепловой энергии, особенно из растений, выращенных специально для этой цели.

Согласно работе Witold M. Lewandowski "Pro-ecological sources of renewable energy" (Экологические источники возобновляемой энергии), WNT, Warszawa 2001, существуют три основных источника биогазов:

1) сбраживание активного осадка в бродильных чанах установок для обработки сточных вод,

2) сбраживание органических промышленных и бытовых отходов на свалках отходов,

3) сбраживание навоза и жидкого удобрения в частных земледельческих хозяйствах.

В упомянутой выше книге также описаны способы производства и утилизации биогазов из этих источников.

W. Romaniuk в своей книге под названием "Ecological systems of manure and liquid manure management" («Управление экологическими системами навоза и жидких удобрений»), IBMER, Warszawa 2000, описывает способ и установку для утилизации навоза по «евротехнологии», разработанной Институтом строительства, механизации и электрификации сельского хозяйства. Утилизация навоза по «евротехнологии» основана на нагревании навоза в теплообменниках до температуры 35°С, перекачивании подогретого навоза в бродильный чан таким образом, чтобы количество ферментированного навоза, покидающего бродильный чан и поступающего в камеры для сбора навоза, соответствовало количеству свежего навоза, изначально поданного в камеру. Навоз, помещенный в бродильный чан, претерпевает анаэробное превращение биомассы в биогаз под действием метановых мезофильных бактерий в течение более чем 20 дней при интенсивном перемешивании три раза в день. Полученный в результате биогаз сжигают в камере сгорания либо используют в качестве газового топлива для газовых двигателей генераторов электрического тока с водяным охлаждением. Часть возвращенного тепла используют для подогрева свежего навоза, помещенного в бродильный чан.

Установка для утилизации навоза состоит из предварительного резервуара для удобрения, теплообменников "удобрение/удобрение" и "вода/удобрение", бродильного чана, аппарата для десульфуризации биогаза, сборника биогаза, генератора электрического тока напряжением 380 В с водяным охлаждением и камер для навоза. Аналогичные системы используют при утилизации навоза вместе с растительными и другими органическими отходами.

Из патента no. P-318982 под названием "The way of generation energy and the thermoregenerative cell" («Способ генерирования энергии и терморегенеративная ячейка») известен способ получения электрической энергии постоянного тока при взаимодействии в терморегенеративной ячейке водорода с галогеном, например с йодом, с образованием йодистого водорода, который, растворяясь в электролите - йодистоводородной кислоте, - приводит к увеличению концентрации иодистоводородной кислоты; затем йодистый водород удаляют из концентрированной кислоты в низкотемпературном регенераторе, предпочтительно, при температуре 100°С, после чего йодистый водород подвергают тепловому разложению до йода и водорода в высокотемпературном терморегенераторе, предпочтительно, при температуре 400°С. После физического разложения на водород и йод водород возвращают на водородный электрод, а йод - на йодный электрод ячейки.

Способ и установка для получения биогазов, а также электрической и тепловой энергии из осадков сточных вод на сооружениях по переработке сточных вод также известны из книги J. Ganczarczyk под названием "Water supply systems and sewage systems, Manual" («Системы водоснабжения и системы сточных вод. Справочник»), Arkady, Warszawa, 1971.

Утилизацию осадков сточных вод проводят нагнетанием осадочной твердой фазы сточных вод, содержащей около 4% сухой массы в воде, в теплообменники, где происходит ее нагрев до приблизительно 25°С; затем массу перекачивают в бродильные чаны с поддерживаемой постоянной температурой около 23°С; после этого осадки подвергают метановому брожению под действием метановых психрофильных бактерий. Перемешивают жидкость с осадками, и осадки выдерживают в бродильных чанах около 20 дней. Полученный таким способом биогаз подвергают десульфуризации и сжигают в двигателях внутреннего сгорания генераторов электрического тока, а генерированную электроэнергию подают в электрическую сеть обычно для использования на сооружениях по переработке сточных вод; остаток биогаза сжигают в газовой горелке. Часть тепла газообразных продуктов сгорания возвращают в теплообменники и используют для нагревания осадков, направляемых в бродильные чаны. Согласно предложению этого патента, установка для утилизации осадков состоит из отстойника осадков, насоса для перекачивания отстоя, подогревателей, бродильных чанов, аппарата для десульфуризации биогаза, сборника биогаза, генераторов электрического тока, газовой горелки, пресса для дегидратации ферментированных осадков и смесителя для обезвоженных осадков и негашеной извести. Полученный таким способом биогаз характеризуется непостоянным содержанием метана и, следовательно, переменным метановым числом и переменной теплотворной способностью, что плохо сказывается на работе двигателей внутреннего сгорания генераторов электрического тока и снижает их производительность и срок службы. Метановое брожение биомассы под действием психрофильных или мезофильных бактерий отличается более низкой производительностью по метану на единицу сухой биомассы по сравнению с брожением при участии метановых термофильных бактерий. Однако при метановом термофильном брожении биомассы, проводимом при температуре около 55°С, требуется подача в бродильные чаны большего тепла, чем это необходимо для метанового мезофильного брожения, проводимого при 35°С, или метанового психрофильного брожения, проводимого при 23°С. Кроме того, метановое брожение навоза или осадков сточных вод характеризуется более низкой производительностью метана на единицу сухой массы - обычно менее 300 м3 метана на тонну сухой массы такой биомассы. В то же время, в растворе присутствует менее 10% сухой массы. Более того, метановое брожение требует большего времени - свыше 20 дней - для того, чтобы уничтожить яйца паразитов, патогенные бактерии и уменьшить неприятный запах навоза или осадков сточных вод. Все это приводит к тому, что сооружение столь больших бродильных чанов является очень дорогостоящим и затрудняется контроль процесса метанового брожения подобной биомассы.

Ближайшими аналогами настоящего изобретения являются способ непрерывного производства биогаза и биологических гумус-образующих удобрений из отходов жизнедеятельности животных или сельскохозяйственной деятельности путем бактериального брожения, а также устройство для выполнения этого способа, известные из документа DE 3248703 под названием Verfahren und Vorrichtung zum kontinuerlichen Erzeugen von biologishem, humusbildenden Dunger (Способ и устройство для непрерывного производства биологических гумус-образующих удобрений).

Данный способ включает две стадии: приготовление сырья и брожение этого сырья, смешанного с жидкостью, в непрерывном однородном потоке. На первой стадии создают условия, наилучшим образом приспособленные для жизнедеятельности культур мезофильных бактерий, вызывающих гидролиз и окисление сырья, в частности суспензию сырья нагревают приблизительно до 30-40°С, и в определенные моменты времени часть жидкости, содержащей бактерии, забирают из суспензии и добавляют к свежему сырью. На второй стадии часть жидкости, используемой на первой стадии, удаляют и смешивают продукт с жидкостью, которую экстрагировали из суспензии на первой стадии, и в которой создали условия, наиболее подходящие для жизнедеятельности культур термофильных бактерий, производящих брожение, в частности поддерживали температуру жидкости на уровне примерно 50-60°С. Газы, образовавшиеся на первой стадии, собирают, часть этих газов вводят в суспензию в виде отдельных потоков, а оставшуюся часть разделяют на двуокись углерода и метан, причем двуокись углерода также вводят в суспензию в виде отдельных потоков, а метан используют для генерации энергии, необходимой для осуществления способа. Устройство, используемое для осуществления этого способа, содержит гидролизер, систему бродильных чанов, устройства для генерирования тепловой и электрической энергии, резервуары, жидкостные и газовые насосы и трубопроводы.

Настоящее изобретение восполняет ряд недостатков вышеописанных способов за счет использования специально выращенных растений и органических отходов и полной утилизации биомассы с получением метана, электрической и тепловой энергии и компоста. Также решается проблема контроля процесса анаэробного превращения биомассы в биогаз и проблема эффективного превращения (свыше 60%) химической энергии полученного топлива в электрическую энергию.

Все это является следствием разделения процессов гидратации биомассы, мезофильного, термофильного и психрофильного метанового брожения и компостирования использованной биомассы за счет возвращения в каждом таком технологическом процессе флегмы, содержащей соответствующие культуры бактерий, во влажную биомассу, подаваемую на эти операции, а также за счет разложения чистого биогаза, полученного в ходе этих операций, на метан и диоксид углерода и получения стандартного газового топлива, и, кроме того, за счет объединения производимой электроэнергии, используя генератор электрического тока или турбогенераторный агрегат и терморегенеративную ячейку, и за счет полной утилизации произведенного тепла для технологических нужд.

Генерирование метана, электрической и тепловой энергии при помощи анаэробной конверсии биомассы в виде измельченных растений, выращенных специально с этой целью, и/или органических отходов в биогаз и применение терморегенеративной ячейки и генератора электрического тока, которая или турбогенераторного агрегата для производства электрической и тепловой энергии характеризуется тем, что измельченные растения смешивают с водой таким образом, чтобы содержание сухой массы в воде составляло от 20 до 60%, предпочтительно, 30%. Измельченные органические отходы смешивают с водой в той же пропорции. Первоначально в смеси содержится 60% воды. Эти смеси вместе с органическими отходами, содержащими от 4 до 20% сухой массы в воде, подвергают вместе, по отдельности или в определенном соотношении гидролизу при температуре около 20°С в течение 12-36 часов. Затем через эту гидролизованную биомассу пропускают диоксид углерода до полного исчезновения кислорода и азота в биомассе. После этого к смеси при необходимости добавляют воду из такого расчета, чтобы количество сухой массы составляло от 4 до 60%, предпочтительно, 20%, и биомассу подвергают метановому брожению под действием метановых мезофильных бактерий, предпочтительно, при температуре 35°С в течение 48-240 часов. Биогаз, полученный при анаэробном превращении биомассы в биогаз, - далее называемый первой порцией, - направляют в резервуар для неочищенного (технического) биогаза, а оставшуюся биомассу, при необходимости, разбавляют водой таким образом, чтобы она содержала от 4 до 60%, предпочтительно, 40%, сухой массы и подвергают метановому брожению под действием метановых термофильных бактерий, предпочтительно, при температуре 55°С в течение 48-240 часов.

В обоих процессах метанового брожения отношение углерода к азоту в биомассе превышает 100:3, предпочтительно, составляет 10:1, при значении рН водной смеси биомассы от 6 до 8, предпочтительно, чтобы рН 7, а окислительно-восстановительный потенциал смеси был ниже 250 мВ. Биогаз, полученный при анаэробном превращении биомассы в биогаз под действием метановых термофильных бактерий, - далее называемый второй порцией, - объединяют с первой порцией в резервуаре для технического биогаза, а из оставшейся биомассы после извлечения из нее приблизительно 50% воды и возвращения воды на стадию метанового брожения следующей порции биомассы готовят компост, предпочтительно, при температуре 23°С в течение 190-300 часов с одновременным протеканием анаэробного превращения биомассы в биогаз под действием метановых психрофильных бактерий. Приготовленный компост далее используют в сельском хозяйстве в качестве природного удобрения. Полученный биогаз, составляющий третью порцию, объединяют с предыдущими порциями биогаза: из него удаляют серосодержащие соединения, после чего 20-80% этого десульфуризованного биогаза разлагают на метан и диоксид углерода, от 5 до 50% которого накапливают в резервуаре под давлением и затем снова возвращают на стадию извлечения кислорода и азота из гидролизованной биомассы. Оставшийся диоксид углерода собирают в емкости для газа под давлением, или конденсируют, либо сбрасывают в атмосферу. 25-75% метана конденсируют, объединяют с природным газом, используют в чистом виде в качестве топлива либо превращают в другие химические соединения, тогда как оставшийся метан, или же 100% произведенного метана объединяют с порцией десульфуризованного биогаза, не подвергавшегося разложению, в отношении, необходимом для получения газового топлива с постоянным метановым числом, предпочтительно, 104,4, и постоянной теплотворной способностью около 8.6 кВт·ч/м3 - называемого стандартным газовым топливом. 20-40% этого газового топлива сжигают в терморегенераторной горелке высокотемпературной терморегенеративной ячейки для теплового разложения продуктов синтеза, аккумулированных в ячейке, и регенерации восстановителя и окислителя. Последние возвращают на электроды ячейки, что приводит к генерированию в ячейке электрической энергии постоянного тока. Дополнительно происходит увеличение концентрации электролита в направлении от ячейки к низкотемпературному терморегенератору. Остальное топливо сжигают в двигателе внутреннего сгорания генератора электрического тока, генерируя электроэнергию переменного тока и тепло, содержащееся в жидкостях, охлаждающих двигатель, и в газообразных продуктах сгорания, либо сжигают в камере сгорания турбогенераторного агрегата, получая электрическую энергию переменного тока и тепло от газообразных продуктов сгорания, вырабатываемых газовой турбиной. 25-75% тепла, полученного от жидкостей, охлаждающих двигатель, и от газообразных продуктов сгорания, передают на низкотемпературный терморегенератор терморегенеративной ячейки для участия в извлечении продуктов синтеза из электролита и возвращения их в терморегенератор высокотемпературной ячейки, а также для возвращения электролита с низкой концентрацией в камеры ячейки, тогда как 25-75% тепла передают на стадию гидролиза и анаэробной конверсии биомассы в биогаз. Оставшееся тепло поступает в систему центрального отопления и/или используется для получения теплой воды. Флегму, образовавшуюся в отдельном технологическом цикле, возвращают в этот цикл для повторного использования. Флегму, направленную в бродильные чаны, дополняют, в частности добавляют азотсодержащие соединения.

Кроме того, предметом изобретения является устройство для генерирования метана, электрической и тепловой энергии.

Устройство для генерирования метана, электрической и тепловой энергии состоит из гидролизера, бродильных чанов, червячного пресса, компостера (аппарата для приготовления компоста), генератора электрического тока или турбогенераторного агрегата, терморегенеративной ячейки, резервуаров, газовых и жидкостных насосов и трубопроводов, устройства для приготовления биомассы, связанного с гидролизером, который в свою очередь соединен с последовательной системой, состоящей из бродильных чанов и компостера, оборудованного транспортером компоста к хранилищу и сетью труб, соединяющих с системой возврата и обогащения флегмы. Эти установки: установка для приготовления биомассы, последовательная система бродильных чанов и компостера и система возврата и обогащения флегмы соединены с внешним подводом воды, а последовательная система бродильных чанов и компостера соединена с резервуаром для технического биогаза. Этот резервуар соединен с системой для очистки биогаза, которая в свою очередь связана с резервуаром для очищенного биогаза. Резервуар для очищенного биогаза соединен с установкой для разложения биогаза и смесителем для газов. Установка для разложения биогаза связана с системой для обработки диоксида углерода и системой для обработки метана. Система для обработки диоксида углерода соединена газопроводом с гидролизером и, кроме того, имеет отверстие для сброса диоксида углерода в атмосферу. Система для обработки метана соединена со смесителем для газов, который, в свою очередь, соединен с резервуаром для стандартного газового топлива. Этот резервуар связан с установкой для генерирования электроэнергии и тепла или же соединен с системой для переработки тепла. Установка для генерирования электроэнергии и тепла соединена с системой для переработки тепла, в свою очередь связанной тепловыми трубопроводами с гидролизером, системой возврата и обогащения флегмы и последовательной системой бродильных чанов и компостера. Установка для приготовления биомассы состоит из смесителя для биомассы, связанного при помощи водопровода смесителя для биомассы с гидролизером и внешним подводом воды. Смеситель также соединен с измельчителем травы, злаков и листьев, с измельчителем корнеплодов и с хранилищем или резервуаром для органических отходов, особенно если органические отходы имеют вид осадочной твердой фазы в воде. Гидролизер, соединенный с вводом в смеситель биомассы и выводом на транспортер гидролизованной биомассы, содержит вторичный водный цикл (водный рецикл) гидролизера, выходящий из дна гидролизера из-под транспортера гидролизованной биомассы и входящий в верхнюю часть гидролизера около ввода в гидролизер биомассы, приготовленной на установке для приготовления биомассы. В днище также расположен дозатор CO2 в гидролизер, а в верхней части имеется отверстие для вывода газов из гидролизера; также присутствует водонагреватель нагревательной системы гидролизера и бродильных чанов.

Последовательная система бродильных чанов и компостера состоит из резервуара мезофильного брожения, резервуара термофильного брожения, червячного пресса и компостера, последовательно связанных транспортером биомассы; в то же время, на входе в резервуар для мезофильного брожения имеется транспортер для гидролизованной биомассы, а на выходе - транспортер для биомассы после мезофильного брожения. Этот транспортер соединен с резервуаром термофильного брожения, в котором на выходе имеется транспортер для биомассы после термофильного брожения, связанный с червячным прессом. Пресс, в свою очередь, соединен транспортером для прессованной биомассы с компостером, оборудованным герметичной газовой камерой и имеющим на выходе транспортер компоста к хранилищу. Оба бродильных чана оборудованы водонагревателями от отопительной системы гидролизера и бродильных чанов. Газовые камеры бродильных чанов и компостер соединены газопроводами с резервуаром для неочищенного биогаза, связанным трубопроводом для неочищенного биогаза с системой очистки биогаза.

Система возврата и обогащения флегмы состоит из водного рецикла резервуара мезофильного брожения, выходящего из днища резервуара мезофильного брожения из-под транспортера для биомассы после мезофильного брожения и входящего в бродильный чан сверху около входа в него транспортера для гидролизованной биомассы; из водного рецикла резервуара термофильного брожения, выходящего из днища резервуара термофильного брожения из-под транспортера биомассы после мезофильного брожения и входящего в бродильный чан сверху около входа в него транспортера для биомассы после мезофильного брожения. В систему возврата и обогащения флегмы также входит подвод рециркуляционной воды червячного пресса, связанный с водным рециклом резервуара термофильного брожения, а также водный рецикл компостера, выходящий из днища компостера и входящий в компостер сверху около входа в него транспортера для прессованной биомассы. Оба эти рецикла соединены с внешним подводом воды с помощью внешнего водного трубопровода. Водные рециклы резервуаров мезофильного и термофильного брожения соединены с дозатором азотсодержащих соединений.

Установка для разложения биогаза состоит из двухкамерного сатуратора и жидкостного цикла сатуратора. Входная камера А заполнена жидкостью, поглощающей из газовой смеси только диоксид углерода, и оборудована на выходе газопроводом для метана. Внутренняя камера А сатуратора соединена с входом в камеру В сатуратора, заполненную той же жидкостью, выделяющей СО2. К верхней части сатуратора присоединен газопровод для CO2, а к днищу - трубопровод для жидкости жидкостного цикла сатуратора, входящий в камеру А, и используемый для возвращения жидкости из камеры В в камеру А. Камера А сатуратора связана газопроводом ниже уровня жидкости в камере с резервуаром для очищенного биогаза и далее с установкой для очистки технического биогаза, состоящей из колонны для десульфуризации биогаза и газового насоса. Установка для обработки диоксида углерода состоит из газопровода для диоксида углерода, соединяющего сатуратор и дозатор СО2 с гидролизером. Кроме того, резервуар для сжатого диоксида углерода и аппарат для конденсации СО2 соединены с трубопроводом. Аппарат для конденсации СО2 с другой стороны соединен с резервуаром для конденсированного диоксида углерода. Этот трубопровод, кроме того, снабжен регулируемым сбросом диоксида углерода в атмосферу. Установка для обработки метана состоит из газопровода метана, выходящего из сатуратора и связанного с аппаратом для конденсации метана и далее соединенного с резервуаром для сконденсированного метана или присоединенного к газовому коллектору, также соединенному со смесителем для газов, который на входе соединен с резервуаром для очищенного биогаза, а на выходе - с резервуаром для стандартного газового топлива. Установка для генерирования электрической энергии и тепла содержит генератор электрического тока, который электрически связан с электрической сетью и терморегенеративной ячейкой, оборудованной высокотемпературным терморегенератором и низкотемпературным терморегенератором. Двигатель внутреннего сгорания генератора электрического тока и высокотемпературный регенератор ячейки соединены трубопроводом для стандартного газового топлива с резервуаром для стандартного газового топлива, при этом трубопровод имеет антиаварийную связь с газовой горелкой. Низкотемпературный регенератор ячейки также оборудован теплообменником, соединенным с теплообменником "газообразные продукты сгорания/жидкость" в системе переработки тепла.

Система переработки тепла состоит из основного теплового цикла, нагревательной системы гидролизера и бродильных чанов, теплового цикла центрального отопления и теплового цикла низкотемпературного терморегенератора. В основном тепловом цикле имеется водяной насос теплового цикла, соединенный с теплообменником "жидкость/жидкость" в цикле жидкостей, охлаждающих двигатель, и далее связанный с теплообменником "газообразные продукты сгорания/жидкость", поглощающим тепло газообразных продуктов сгорания. Далее основной тепловой цикл посредством теплового трубопровода соединен с тепловым циклом центрального отопления и нагревательной системой гидролизера и бродильных чанов, оборудованной водонагревателями, расположенными в гидролизере и в бродильных чанах. Тепловой цикл низкотемпературного терморегенератора соединяет теплообменник "газообразные продукты сгорания/жидкость" с теплообменником низкотемпературного терморегенератора. В альтернативной системе для генерирования электроэнергии и тепла используют газовую турбину, соединенную синхронной связью с генератором трехфазного тока вместо генератора электрического тока. Трубопровод для стандартного газового топлива соединен с камерой сгорания газовой турбины, а газоотвод газообразных продуктов сгорания газовой турбины соединен с теплообменником, где нагревается сжатый воздух, который подается в камеру сгорания газового топлива, и с теплообменником "газообразные продукты сгорания/жидкость" в основном тепловом цикле установки. Генератор трехфазного тока связан с электрической сетью.

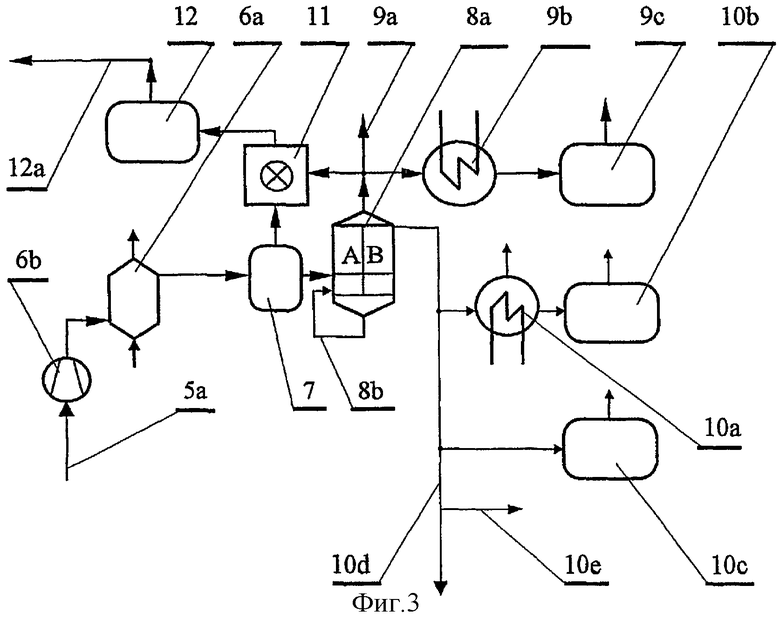

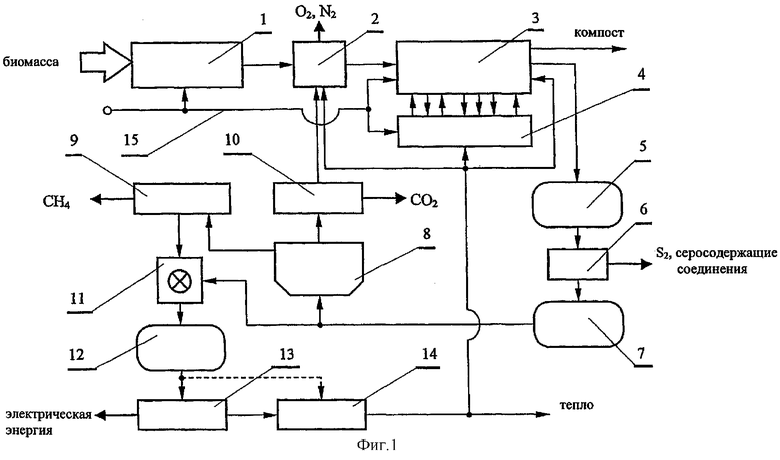

Далее изобретение проиллюстрировано со ссылками на чертежи. На Фиг.1 представлена схема технологического процесса, которая показывает, как связаны системы, участвующие в технологическом процессе генерирования метана, электрической и тепловой энергии. На Фиг.2 изображены установка для приготовления биомассы, гидролизер, последовательная система бродильных чанов и компостера, резервуар для технического биогаза, внешний подвод воды и система возврата и обогащения флегмы. Фиг.3 иллюстрирует установку для очистки биогаза, установку для разложения биогаза, установку для обработки диоксида углерода, установку для обработки метана, а также смеситель для газов и технологические резервуары. На Фиг.4 представлены установка для генерирования электроэнергии и тепла и система переработки тепла.

На Фиг.1 изображена схема технологического процесса производства метана, электрической и тепловой энергии, которая состоит из установки 1 для приготовления биомассы, гидролизера 2, последовательной системы 3 бродильных чанов и компостера, установки 4 для возврата и обогащения флегмы, резервуара 5 для технического биогаза, установки 6 для очистки биогаза, резервуара 7 для очищенного биогаза, установки 8 для разложения биогаза, установки 9 для обработки метана, установки 10 для обработки диоксида углерода, смесителя 11 для газов, резервуара 12 для стандартного газового топлива, установки 13 для генерирования электрической энергии и тепла, установки 14 для переработки тепла и внешнего подвода 15 воды. Установка для приготовления биомассы соединена с гидролизером 2, который в свою очередь связан с последовательной системой 3 бродильных чанов и компостера, оборудованной транспортером компоста к хранилищу и соединенной с установкой для возврата и обогащения флегмы. Эта система: установка для приготовления биомассы, последовательная система бродильных чанов и компостера и установка для возврата и обогащения флегмы - соединены с внешним подводом 15 воды. Последовательная система 3 бродильных чанов и компостера соединена с резервуаром 5 для технического биогаза. Этот резервуар соединен с установкой 6 для очистки биогаза, в свою очередь связанной с резервуаром 7 для очищенного биогаза. Резервуар для очищенного биогаза соединен с установкой 8 для разложения биогаза и смесителем 11 для газов. Установка для разложения биогаза соединена с установкой 10 для обработки диоксида углерода и установкой 9 для обработки метана. Установка для обработки диоксида углерода соединена газопроводом с гидролизером 2, который, кроме того, оборудован устройством для сброса CO2 в атмосферу. Установка 9 для обработки метана также связана со смесителем 11 для газов, в свою очередь соединенным с резервуаром 12 для стандартного газового топлива. Резервуар имеет сообщение с установкой 13 для генерирования электроэнергии и тепла или с установкой 14 для переработки тепла. Установка 13 для генерирования электроэнергии и тепла соединена с установкой 14 для переработки тепла, которая, в свою очередь, соединена трубопроводом с гидролизером 2, с установкой 4 для возврата и обогащения флегмы и последовательной системой 3 бродильных чанов и компостера.

На Фиг.2 изображены установка для приготовления биомассы, гидролизер, последовательная система бродильных чанов, компостер, резервуар для технического биогаза и установка для возврата и обогащения флегмы. Установка для приготовления биомассы состоит из смесителя 1f для биомассы, соединенного с гидролизером 2 и внешним подводом 15 воды с помощью водного трубопровода 15а смесителя для биомассы, и, кроме того, соединенного с измельчителем 1d травы, листьев и злаков 1а и с измельчителем 1е корнеплодов 1b, а также соединенного с хранилищем или резервуаром 1 с для органических отходов, особенно если они представляют собой осадочную твердую фазу в воде. На входе гидролизер соединен со смесителем 1f для биомассы, а на выходе оснащен транспортером 2d для гидролизованной биомассы, кроме того, имеется водный рецикл 2а гидролизера, выходящий из дна гидролизера из-под транспортера для гидролизованной биомассы и входящий в гидролизер сверху около входа в него приготовленной биомассы. Кроме того, гидролизер оборудован дозатором 2b CO2 в гидролизер и сверху имеет газоотвод 2с из гидролизера; также имеется нагреватель воды нагревательной системы 14 с гидролизера и бродильных чанов, связанный тепловым трубопроводом 14b с основным тепловым циклом. Последовательная система бродильных чанов и компостера состоит из резервуара 3а мезофильного брожения, резервуара 3с термофильного брожения, червячного пресса 3е и компостера 3g, соединенных последовательно транспортерами биомассы, в то же время, резервуар мезофильного брожения имеет на входе транспортер 2d для гидролизованной биомассы и на выходе - транспортер 3b для биомассы после мезофильного брожения. Этот транспортер связан с резервуаром 3с термофильного брожения, имеющим на выходе транспортер 3d для биомассы после термофильного брожения, связанный с червячным прессом 3е. Червячный пресс, в свою очередь, соединен транспортером 3f для прессованной биомассы с компостером 3g, который оборудован герметичной газовой камерой и на выходе - транспортером 3h компоста к хранилищу. Оба бродильных чана оборудованы нагревательной системой 14с гидролизера и бродильных чанов. Газовые камеры бродильных чанов и компостера соединены газопроводами с резервуаром 5 для технического биогаза, соединенным трубопроводом 5а для технического биогаза с системой очистки биогаза. Установка для возврата и обогащения флегмы состоит из водного рецикла 4а резервуара мезофильного брожения, выходящего из днища резервуара 3а мезофильного брожения из-под транспортера 3b для биомассы после мезофильного брожения и входящего в бродильный чан сверху около входа в него транспортера 2d для гидролизованной биомассы, из водного рецикла 4с резервуара термофильного брожения, выходящего из дна резервуара 3с термофильного брожения из-под транспортера 3d для биомассы после мезофильного брожения и входящего в бродильный чан сверху около входа в него транспортера 3b для биомассы после мезофильного брожения. В состав системы также входит заборник 4d воды из червячного пресса, связанный с водным рециклом 4с резервуара термофильного брожения, а также с водным рециклом 4е компостера, выходящим из дна компостера и входящим в компостер сверху около входа в него транспортера 3f для прессованной биомассы. Оба эти рецикла соединены с внешним подводом 15 воды при помощи внешнего водопровода 15b. Водные рециклы резервуаров мезофильного и термофильного брожения соединены с дозатором 4b азотсодержащих соединений.

На Фиг.3 изображены установка для очистки биогаза, установка для разложения биогаза, установка для обработки диоксида углерода, установка для обработки метана, смеситель для газов и технологические резервуары. Установка для очистки биогаза состоит из колонны 6а для десульфуризации биогаза, соединенной на входе с газовым насосом 6b, а на выходе - с резервуаром для 7 очищенного биогаза. Газовый насос 6b соединен трубопроводом 5а для технического биогаза с резервуаром для технического биогаза. Установка для разложения биогаза состоит из двухкамерного сатуратора 8а и жидкостного цикла 8b сатуратора. Входная камера А сатуратора заполнена жидкостью, поглощающей из газовой смеси только диоксид углерода, и на выходе оборудована газопроводом 9а для метана. Внутри сатуратора камера А соединена с входом в камеру В сатуратора, заполненную той же жидкостью, выделяющей СО2. К верхней части сатуратора подсоединен газопровод 10d для CO2, а к днищу - трубопровод для жидкости жидкостного цикла 8b сатуратора, входящий в камеру А и используемый для возвращения жидкости из камеры В в камеру А. Камера А сатуратора связана газопроводом ниже уровня жидкости в камере с резервуаром 7 для очищенного биогаза. Установка для обработки диоксида углерода состоит из газопровода 10d для диоксида углерода, соединяющего сатуратор 8а и дозатор СО2 с гидролизером. Кроме того, резервуар 10с для сжатого диоксида углерода и аппарат 10а для конденсации СО2 соединены с трубопроводом. Аппарат для конденсации СО2 с другой стороны соединен с резервуаром 10b для конденсированного диоксида углерода. Этот трубопровод, кроме того, снабжен регулируемым сбросом 10е диоксида углерода в атмосферу. Установка для обработки метана состоит из газопровода метана 9а, выходящего из сатуратора 8а и связанного с аппаратом 9b для конденсации метана и далее соединенного с резервуаром 9с для сконденсированного метана или присоединенного к газовому коллектору, также соединенному со смесителем 11 для газов, который на входе соединен с резервуаром 7 для очищенного биогаза, а на выходе - с резервуаром 12 для стандартного газового топлива.

На Фиг.4 представлена установка для генерирования электроэнергии и тепла и установка для переработки тепла. Установка для генерирования электрической энергии и тепла состоит из генератора 13а электрического тока, который электрически связан с электрической сетью 13b и терморегенеративной ячейкой 13 с, оборудованной высокотемпературным терморегенератором 13d и низкотемпературным терморегенератором 13е. Двигатель внутреннего сгорания генератора электрического тока и высокотемпературный регенератор ячейки соединены трубопроводом 12а для стандартного газового топлива с резервуаром 12 для стандартного газового топлива, при этом трубопровод имеет антиаварийную связь с газовой горелкой 12b. Низкотемпературный терморегенератор 13е ячейки также оборудован теплообменником, соединенным с теплообменником 14f "газообразные продукты сгорания/жидкость" в системе переработки тепла. Система переработки тепла состоит из основного теплового цикла, нагревательной системы 14 с гидролизера и бродильных чанов, теплового цикла 14d центрального отопления и теплового цикла 14g низкотемпературного терморегенератора. В основном тепловом цикле имеется водяной насос 14а теплового цикла, соединенный с теплообменником 14е "жидкость/жидкость" в цикле жидкостей, охлаждающих двигатель, и далее связанный с теплообменником 14f "газообразные продукты сгорания/жидкость", поглощающим тепло газообразных продуктов сгорания. Далее основной тепловой цикл посредством теплового трубопровода 14b соединен с тепловым циклом 14d центрального отопления и нагревательной системой 14с гидролизера и бродильных чанов, оборудованной водонагревателями, расположенными в гидролизере и в бродильных чанах. Тепловой цикл 14g низкотемпературного терморегенератора соединяет теплообменник 14f "газообразные продукты сгорания/жидкость" с теплообменником низкотемпературного терморегенератора 13е.

Одним из достоинств способа генерирования метана, электрической и тепловой энергии является генерирование метана вместе с электрической и тепловой энергией, а также высокая эффективность (выше 85% из специально выращенных растений и органических отходов), что приводит к замкнутому круговороту СО2 в атмосфере. Выбор растений способствует высокому выходу метана из единицы сухой массы такой биомассы, достигающему 840 м3/т. Кроме того, количество сухой массы в растворе в бродильных чанах превышает 20%, что позволяет уменьшить размер бродильных чанов, рассчитанный на единицу произведенного биогаза по отношению к размеру бродильных чанов широкоизвестных установок по переработке отходов. Разделение функций гидролизера, резервуара мезофильного брожения, резервуара термофильного брожения и компостера позволяет возвращать в эти аппараты флегму, содержащую соответствующие ценные бактериальные культуры после обработки биомассы, что облегчает контроль анаэробного процесса превращения биомассы в биогаз, а также ускоряет процесс. При этом лишь часть биомассы, введенной в гидролизер в начале процесса, поступает в резервуар термофильного брожения при максимальной температуре 55°С, что способствует снижению использования тепла в системе при максимальном производстве биогаза из единицы сухой массы биомассы, в отличие от существующих систем по переработке отходов. Биогаз, полученный из растений, не содержит серосодержащих соединений либо содержит очень малые количества таких соединений. Отделение метана от диоксида углерода в сатураторе позволяет использовать эти газы соответствующим образом. Часть СО2 используют для удаления из гидролизера использованного воздуха, особенно кислорода, который является ядовитым для метановых бактерий, тогда как часть CO2 после конденсации или компрессии представляет коммерческую ценность. Производство газообразного метана и/или сконденсированного метана с одновременным генерированием электрической и тепловой энергии позволяет при необходимости контролировать количество произведенного топлива, электрической энергии и тепловой энергии. Смешение биогаза, очищенного от серосодержащих соединений, с метаном обеспечивает получение стандартного газового топлива с постоянным высоким метановым числом и постоянной высокой теплотворной способностью, что хорошо сказывается на работе теплового двигателя и на его эффективности. Разделение отходящего тепла, переданного в охлаждающую систему генератора электрического тока или газовой турбины, на тепло для гидролизера и бродильных чанов, тепло для центрального отопления и тепло для низкотемпературного терморегенератора терморегенеративной ячейки - тепло для процесса теплового разложения электролита - позволяет оптимально использовать тепло в зависимости от времени года. При этом введение терморегенеративной ячейки в тепловой цикл генератора электрического тока, или, в другом варианте изобретения - в тепловой цикл газовой турбины позволяет достигать высокой электрической эффективности такой системы, превышающей 60%.

Изобретение будет дополнительно пояснено примерами получения метана, а также электрической и тепловой энергии при помощи установки для генерирования метана и электрической и тепловой энергии.

Пример I. В качестве биомассы для анаэробного образования биогаза используют очищенную кормовую свеклу 1b и траву 1а. Кормовую свеклу, раздробленную в измельчителе 1е, и силос, измельченный на измельчителе 1d до частиц размером не длиннее 3 см, смешивают в смесителе 1f с водой, подаваемой из внешнего подвода 15 воды. В смесителе биомассу подвергают дальнейшему измельчению до получения соотношения воды и сухой массы 2:1. Приготовленная таким способом биомасса поступает в гидролизер 2, где ее нагревают до температуры 20°С и подвергают процессу гидролиза. Жидкость со дна гидролизера возвращают при помощи водного рецикла 2а гидролизера в верхнюю часть гидролизера, постоянно увлажняя биомассу в гидролизере. После гидролиза биомассы, который длится 24 часа, из биомассы через газоотвод 2с из гидролизера удаляют остаточные кислород и азот, их вытесняют диоксидом углерода, подаваемым в гидролизер с помощью дозатора 2b CO2 в дне гидролизера. Гидролизованную биомассу направляют при помощи транспортера 2d для гидролизованной биомассы в резервуар За мезофильного брожения и, начиная от самого входа, ее смачивают водой с температурой 35°С, содержащей метановые мезофильные бактерии из флегмы, полученной со дна бродильного чана и доставленной посредством водного рецикла 4а резервуара мезофильного брожения. Эту воду подпитывают водой из внешнего подвода 15, подогретой до температуры 35°С и подведенной по внешнему водопроводу 15b, и обогащают азотсодержащими соединениями из дозатора 4b азотсодержащих соединений. В результате чего в резервуаре 3а мезофильного брожения отношение воды к количеству сухой биомассы составляет 5:1, отношение углерода к количеству азота в биомассе составляет 10:1, значение рН водной смеси биомассы равно 6,5-7, окислительно-восстановительный потенциал смеси ниже 250 мВ, а температура смеси равна 35°С.

Ферментированную биомассу интенсивно перемешивают трижды по 10 минут каждые 24 часа. Время метанового брожения биомассы в резервуаре мезофильного брожения составляет 96 часов, и образовавшийся в результате биогаз содержит 85% СН4 и 15% СО2, в качестве первой порции его направляют в резервуар 5 для технического биогаза. После 96 часов метанового брожения количество сухой массы в биомассе снижается до 25%, поскольку часть углерода из биомассы переходит в биогаз, и после мезофильного брожения биомассу транспортируют при помощи транспортера 3b для биомассы после мезофильного брожения в резервуар 3с для термофильного брожения, а избыток воды из биомассы, содержащей мезофильные бактерии, поступает в водный рецикл резервуара мезофильного брожения. Густую биомассу, переданную в резервуар 3с для термофильного брожения, увлажняют водой, полученной из внешнего водопровода 15b и нагретой до температуры 55°С, а также водой, полученной из флегмы, вытекающей из резервуара термофильного брожения и содержащей метановые термофильные бактерии и обогащенной азотсодержащими соединениями из дозатора 4b азотсодержащих соединений, и подаваемой в верхнюю часть бродильного чана посредством водного рецикла 4с резервуара термофильного брожения. В результате в резервуаре 3с термофильного брожения отношение воды к количеству сухой массы в биомассе составляет 5:1, отношение количества углерода к количеству азота в биомассе составляет 10:1, значение рН водной смеси биомассы около 7, окислительно-восстановительный потенциал смеси ниже 250 мВ, а температура смеси равна 55°С. Ферментированную биомассу интенсивно перемешивают трижды по 10 минут каждые 24 часа. Время метанового брожения биомассы в резервуаре термофильного брожения составляет 96 часов, и образовавшийся в результате биогаз содержит 80% СН4 и 20% СО2, в качестве второй порции его накапливают в резервуаре 5 для технического биогаза. После 96 часов метанового термофильного брожения биомассу извлекают из бродильного чана и перемещают по транспортеру 3d для биомассы после термофильного брожения в червячный пресс 3е, а водную флегму от прессованной биомассы, содержащую метановые термофильные бактерии, собранную в заборнике 4d, объединяют с флегмой рециркуляционной воды резервуара термофильного брожения, текущей в водном рецикле 4с резервуара термофильного брожения и используемой для увлажнения биомассы, поступившей в резервуар термофильного брожения. Биомассу, частично дегидратированную при помощи червячного пресса 3е, подают транспортером 3f для прессованной биомассы в компостер 3g, где ее подвергают окончательному метановому брожению под действием метановых психрофильных бактерий при температуре 23°С и далее перерабатывают в компост, удаляемый из компостера при помощи транспортера 3h к хранилищу компоста, восстановленный биогаз накапливается в герметичной газовой камере компостера. Водную флегму, содержащую метановые психрофильные бактерии, возвращают в компостер при помощи водного 4е рецикла компостера для разбрызгивания на следующие порции биомассы в компостере. Время компостирования составляет 288 часов. Биогаз из компостера, содержащий 70% CH4 и 30% CO2, в качестве третьей порции собирают в резервуаре 5 для технического биогаза. Биогаз из резервуара для технического биогаза подают по трубопроводу 5а в газовый насос 6b, где давление газа повышают до 800 кПа, после чего газ очищают в колонне 6а для десульфуризации от 0,01 примеси сероводорода, содержащегося в биогазе, согласно известному способу Клауса. Десульфуризованный биогаз собирают в резервуаре 7 для очищенного биогаза, из которого 60% биогаза поступает в сатуратор 8а, а 40% - в смеситель 11 для газов. В сатураторе биогаз течет под давлением 800 кПа через слой воды в камере А сатуратора; в результате диоксид углерода из биогаза растворяется в холодной воде, а метан, который не растворяется в воде, поступает из камеры А сатуратора в газопровод 9а метана. Водный раствор, насыщенный диоксидом углерода, поступает в камеру В сатуратора с низким давлением, давление газа снижается до 100 кПа, и диоксид углерода выталкивается из воды и подается в газопровод 10d CO2. Воду, содержащую небольшие количества CO2, возвращают при помощи жидкостного цикла 8b сатуратора, находящегося под давлением 800 кПа, в камеру А сатуратора с высоким давлением; таким образом, водный цикл сатуратора является замкнутым.

В аппарате 10а для конденсации СО2 конденсируют 53% диоксида углерода, после чего сконденсированный газ собирают в резервуаре 10b для сконденсированного CO2 в качестве продукта, имеющего коммерческую ценность; 10% CO2 после компрессии накапливают в резервуаре для сжатого диоксида углерода 10с и 37% СО2 уходит через регулируемый сброс 10е СО2 в атмосферу. Сжатый диоксид углерода подают из резервуара 10с по газопроводу 10d в дозатор 2b в гидролизер для удаления воздуха, используемого при гидролизе биомассы. 73% метана из газопровода 9а метана направляют в аппарат 9b для конденсации метана, и сконденсированный метан накапливают в резервуаре 9с для конденсированного метана в качестве продукта, имеющего коммерческую ценность, а 27% метана подают в смеситель 11 для газов. В смесителе для газов биогаз, полученный из резервуара 7 для очищенного биогаза, обогащают метаном и в итоге получают стандартное газовое топливо с постоянным метановым числом 104,4 и постоянной теплотворной способностью 8,6 кВт·ч/м3, которое собирают в резервуаре 12 для стандартного газового топлива. Это топливо сжигают в двигателе внутреннего сгорания генератора 13а электрического тока, соединенного с электрическим генератором трехфазного тока, подаваемого в электрическую сеть 13b. Топливо также сжигают в газовой горелке высокотемпературного терморегенератора 13d терморегенеративной ячейки 13с, вырабатывающей постоянный ток. В качестве терморегенеративной ячейки использовали хорошо известную водородно-иодную ячейку. Тепло от охлаждения масла и от водяного холодильника генератора электрического тока возвращают в основной тепловой цикл в теплообменник "масло/вода" и "вода/вода" системы 14с. Тепло от охлаждения топочных газов возвращают в тот же самый тепловой цикл в теплообменник 14f "газообразные продукты сгорания/жидкость". Из того же теплообменника с помощью отдельного теплового цикла 14g низкотемпературного терморегенератора 65% тепла подают в низкотемпературный терморегенератор 13е терморегенеративной ячейки, где это тепло вызывает тепловое разложение сконденсированного электролита, текущего из ячейки - сконденсированной иодистоводородной кислоты, образовавшейся в ячейке - выделяя из электролитной части газообразный йодистый водород и снижая концентрацию кислоты, возвращаемой в камеры ячейки. Йодистый водород подвергают тепловому разложению на иод и водород в высокотемпературном терморегенераторе 13d, после чего отделяют водород от иода хорошо известным способом при помощи мембраны. Иод как окислитель направляют на йодный электрод ячейки, а водород как восстановитель поступает в йодистый водород, находящийся в ячейке, где происходит синтез йодистого водорода, увеличивающий концентрацию электролита, и вырабатывается электрическая энергия постоянного тока. Постоянный ток с помощью преобразователя превращают в трехфазный. Благодаря тепловой ассоциации генератора электрического тока и терморегенеративной ячейки производительность ампер-час системы составляет 62%. В тепловом цикле системы течет вода, подаваемая с помощью насоса 14а теплового цикла, и 35% тепла переносятся потоком горячей воды из теплообменников 14е и 14f по тепловому трубопроводу 14b в нагревательную систему гидролизера и бродильных чанов. Таким образом поддерживают одинаковую температуру в тепловой системе гидролизера и бродильных чанов. В отопительные сезоны тепло поступает также в систему центрального отопления 14d.

Пример II. В качестве биомассы для анаэробного производства биогаза используют жидкое удобрение из резервуара 1с для жидкого удобрения, солому зерновых растений и травяной силос 1а. Солому и силос, измельченные на измельчителе 1d, смешивают в смесителе 1f для биомассы с жидким удобрением и водой, полученной из внешнего подвода 15 воды, таким образом, чтобы биомасса подверглась дальнейшей дезинтеграции до достижения отношения воды к сухой массе 5:1. Приготовленную таким способом биомассу подают в гидролизер 2, где ее нагревают до температуры 20°С и подвергают гидролизу в течение приблизительно 24 часов. После гидролиза биомассу подвергают дальнейшему процессу анаэробной конверсии в биогаз и компост в бродильных чанах и компостере по способу, описанному в примере I, но с более длительными периодами метанового брожения: процессы метанового мезофильного и термофильного брожения в бродильных чанах длятся 240 часов и по истечении этого времени отношение воды к количеству сухой массы в биомассе в обоих бродильных чанах составляет 10:1. Аналогично, время метанового брожения и компостирования биомассы в компостере составляет 240 часов. Другие параметры растворов являются такими же, как в примере I.

Биогаз, полученный в резервуаре мезофильного брожения, содержит 70% СН4 и 30% CO2 - первая порция биогаза, биогаз, полученый в резервуаре термофильного брожения, содержит 65% СН4 и 35% СО2 - вторая порция биогаза, и биогаз, полученный в компостере, содержит 60% СН4 и 40% CO2 - третья порция биогаза; эта последняя порция биогаза содержит примесь 0,5% H2S. Все эти порции биогаза объединяют вместе в резервуаре 5 для технического биогаза, откуда технический биогаз поступает по трубопроводу 5а для технического биогаза в газовый насос 6b, который подает биогаз под давлением 150 кПа в колонну для десульфуризации биогаза. В колонне сероводород из биогаза связывается соединениями железа, содержащимися в болотной железной руде, а очищенный биогаз накапливается в резервуаре 7 для очищенного биогаза, откуда 80% биогаза поступает в низкотемпературную камеру А сатуратора 8а, а 20% - в смеситель 11 для газов. В камере А сатуратора, заполненной жидким моноэтиламином (МЭА), диоксид углерода из биогаза связывается моноэтиламином, давая при давлении 150 кПа и температуре 25°С нестабильное соединение МЭА с CO2, а метан из биогаза, не связанный с МЭА, поступает из камеры А сатуратора в газопровод 9а для метана, откуда 34% метана подается в газовый коллектор, а 66% метана поступает в смеситель 11 для газов. В смесителе для газов очищенный биогаз, закачанный из резервуара 7, обогащают метаном, получая стандартное газовое топливо. Раствор МЭА с СО2 из низкотемпературной камеры А подают в высокотемпературную камеру В сатуратора под тем же давлением 150 кПа. В камере В сатуратора раствор подвергают тепловому разложению при температуре 120°С с выделением газообразного диоксида углерода и чистого моноэтиламина. Диоксид углерода поступает из камеры В в газопровод 10d, а моноэтиламин после охлаждения до 25°С возвращается по жидкостному циклу 8b сатуратора в низкотемпературную камеру А сатуратора. Последующие обработка CO2, утилизация стандартного газового топлива, а также генерирование электрической и тепловой энергии протекают как описано в примере I.

СПИСОК ОБОЗНАЧЕНИЙ

1 - установка для приготовления биомассы,

1a - листья и злаки,

1b - корнеплоды,

1с - резервуар для органических отходов, особенно в виде твердых осадков, суспендированных в воде,

1d - измельчитель травы, листьев и злаков,

1e - измельчитель корнеплодов,

1f - смеситель для биомассы,

2 - гидролизер,

2а - водный рецикл гидролизера,

2b - дозатор СО2 в гидролизер,

2с - газоотвод из гидролизера,

2d - транспортер для гидролизованной биомассы,

3 - последовательная система бродильных чанов и компостера,

3а - резервуар мезофильного брожения,

3b - транспортер для биомассы после мезофильного брожения,

3с - резервуар термофильного брожения,

3d - транспортер для биомассы после термофильного брожения,

3е - червячный пресс,

3f - транспортер для прессованной биомассы,

3g - компостер,

3h - транспортер компоста к хранилищу,

4 - установка для возврата и обогащения флегмы,

4а - водный рецикл резервуара мезофильного брожения,

4b - дозатор азотсодержащих соединений,

4с - водный рецикл резервуара термофильного брожения,

4d - заборник воды из червячного пресса,

4е - водный рецикл компостера,

5 - резервуар для технического биогаза,

5а - трубопровод для технического биогаза,

6 - установка для очистки биогаза,

6а - колонна для десульфуризации биогаза,

6b - газовый насос,

7 - резервуар для очищенного биогаза,

8 - установка для разложения биогаза,

8а - двухкамерный сатуратор,

8b - жидкостной цикл сатуратора,

9 - установка для обработки метана,

9а - газопровод для метана,

9b - аппарат для конденсации метана,

9с - резервуар для сконденсированного метана,

10 - установка для обработки диоксида углерода,

10а - аппарат для конденсации СО2.,

10b - резервуар для сконденсированного диоксида углерода,

10с - резервуар для сжатого диоксида углерода,

10d - газопровод для CO2,

10е - регулируемый сброс СО2 в атмосферу,

11 - смеситель для газов,

12 - резервуар для стандартного газового топлива,

12а - трубопровод для стандартного газового топлива,

12b - газовая горелка,

13 - установка для генерирования электрической энергии и тепла,

13а - генератор электрического тока,

13b - энергетическая сеть,

13с - терморегенеративная ячейка,

13d - высокотемпературный терморегенератор,

13е - низкотемпературный терморегенератор,

14 - установка для переработки тепла,

14а - водяной насос теплового цикла,

14b - тепловой трубопровод,

14с - нагревательная система гидролизера и бродильных чанов,

14d - тепловой цикл центрального отопления,

14е - теплообменник "жидкость/жидкость",

14f - теплообменник "газообразные продукты сгорания/жидкость",

14g - тепловой цикл низкотемпературного терморегенератора

15 - внешний подвод воды,

15а - водный трубопровод смесителя для биомассы,

15b - внешний водопровод.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИОГАЗА, ЭЛЕКТРИЧЕСКОЙ, ТЕПЛОВОЙ ЭНЕРГИИ И УДОБРЕНИЙ ИЗ ОТХОДОВ СЕЛЬСКОГО ХОЗЯЙСТВА | 2011 |

|

RU2460695C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЛОВЫХ ОСАДКОВ И ПОЛУЧЕНИЯ БИОГАЗА | 2001 |

|

RU2283289C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595426C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОГАЗА ИЗ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ОТХОДОВ И БИОГАЗОВАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2463761C1 |

| БИОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС ПОЛУЧЕНИЯ БИОГАЗА И ГРАНУЛИРОВАННОГО БИОТОПЛИВА | 2012 |

|

RU2545737C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ ВОЗОБНОВЛЯЕМЫХ ИСТОЧНИКОВ | 2012 |

|

RU2499954C1 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2009 |

|

RU2399184C1 |

| БИОГАЗОВАЯ УСТАНОВКА С ДОЗИРОВАННЫМ СВЧ-НАГРЕВОМ | 2011 |

|

RU2490322C1 |

| БИОУСТАНОВКА ДЛЯ ОБРАБОТКИ И УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 1994 |

|

RU2073651C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 1991 |

|

RU2014313C1 |

Изобретение относится к анаэробной конверсии биомассы в биогаз в раздельных процессах гидролиза и метанового брожения биомассы под действием метановых мезофильных, термофильных и психрофильных бактерий, содержащихся в возвратной флегме. Очищенный биогаз разлагают на метан и диоксид углерода. Из части метана и биогаза получают стандартное газовое топливо, используемое в двигателе генератора электрического тока и в терморегенеративной ячейке, генерирующей электроэнергию и тепло. Установка состоит из установки (1) для приготовления биомассы, соединенной с гидролизером (2) и далее с последовательной системой (3) бродильных чанов и компостера, взаимодействующих с установкой (4) для возврата и обогащения флегмы. Резервуар (5) для технического биогаза соединен с установкой (6) для очистки биогаза и далее с резервуаром (7) для очищенного биогаза, связанным с установкой (8) для разложения биогаза и смесителем (11) для газов. Установка (8) имеет выходы к установке (10) для обработки СОз и к установке (9) для обработки метана, соединенной со смесителем (11) для газов, соединенным (12) с резервуаром для стандартного газового топлива. Резервуар (12) соединен с установкой (13) для генерирования электроэнергии и тепла и с установкой (14) для переработки тепла. Технический результат - генерирование метана вместе с электрической и тепловой энергией, высокая производительность, сокращение размеров установки. 2 н. и 12 з.п. ф-лы, 4 ил.

| DE 3248703 А, 05.07.1984 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1991 |

|

RU2114073C1 |

| Способ получения биогаза | 1991 |

|

SU1838415A3 |

| Способ биохимической очистки высококонцентрированных сточных вод | 1977 |

|

SU743953A1 |

| Способ биохимической очистки сточных вод,содержащих органические нитросоединения | 1980 |

|

SU927761A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 1991 |

|

RU2014313C1 |

| RU 94008745 A1, 10.08.1996 | |||

| US 4094773 A, 13.06.1978 | |||

| DE 20014110, U1, 22.02.2001. | |||

Авторы

Даты

2007-04-20—Публикация

2002-07-03—Подача