Изобретение относится к производству строительного кирпича и может быть использовано в промышленном и гражданском строительстве.

Известна сырьевая смесь для изготовления строительного кирпича [1], включающая глину, барханный песок и гранулированный фосфорный шлак при следующем соотношении компонентов, мас.%:

Глина - 7 - 15

Барханный песок - 45 - 80

Фосфорный шлак - 4 - 48

Недостатками данной сырьевой смеси являются низкие открытая пористость, морозостойкость и высокий коэффициент теплопроводности кирпича, полученного из этой смеси.

Так, кирпич, приготовленный их сырьевой смеси, содержащей 10 мас.% глины, 50 мас. % барханного песка и 40 мас.% гранулированного фосфорного шлака, высушенный при 150oC в течение 2 ч и обожженный при 1000oC в течение 1 ч, имел 40 циклов морозостойкости, 22% открытой пористости и 0,8 - коэффициент теплопроводности.

Известна сырьевая смесь для получения строительного кирпича [2], содержащая глину, сланец и доломит при следующем соотношении компонентов, мас.%:

Глина - 45 - 60

Сланец - 15 - 25

Доломит - 20 - 30

Недостатком этой смеси является то, что полученный из нее кирпич имеет низкие открытую пористость, морозостойкость и высокий коэффициент теплопроводности.

Так, кирпич, полученный из сырьевой смеси, содержащей, мас.%:

Глина - 50

Сланец - 20

Доломит - 30

путем сушки при 150oC в течение 2 ч и обжига при 1000oC в течение 1 ч имел морозостойкость 75 циклов, отрытую пористость 34,2% и коэффициент теплопроводности 0,5.

Известна сырьевая смесь для получения строительного кирпича [3], содержащая добавку, выгорающую добавку, кремниевую пыль и глину при следующем соотношении компонентов, мас.%:

Отощающая добавка (шамот, кварцевый песок) - 5 - 20

Выгорающая добавка (каменный уголь) - 0,5 - 1,5

Кремниевая пыль - 0,5 - 1,5

Легкоплавкая глина - до 100

Недостатком данной смеси являются низкие открытая пористость, морозостойкость и высокий коэффициент теплопроводности.

Так, кирпич, полученный из сырьевой смеси состава, мас.%:

Кварцевый песок - 15

Каменный уголь - 1,0

Кремниевая пыль - 1,0

Глина - 83,0

путем сушки при 130oC в течение 1,5 ч и обжига при 1000oC в течение 1 ч, имел морозостойкость 25 циклов, открытую пористость 23,0% и коэффициент теплопроводности 0,71.

Наиболее близкой к изобретению является сырьевая смесь для изготовления кирпича, включающая следующие компоненты, мас.%:

Глина - 70- 83

Опилки - 7 - 12

Отходы высокотемпературной коксохимической переработки угля - 10 - 18 [4]

Недостатком указанной смеси является получение из нее кирпича с относительно низкими прочностными показателями.

Изобретение направлено на устранение вышеуказанных недостатков.

Предлагаемая сырьевая смесь содержит в качестве выгорающей и отощающей добавок смесь древесных опилок и нефтешлама (НШ) в массовом соотношении 1,0 - 3,5 при содержании воды в нефтешламе 3 - 10 мас.% и следующем соотношении компонентов, мас.%:

Смесь древесных опилок и нефтешлама - 13 - 15

Глина - до 100

Такой состав сырьевой смеси позволяет получать кирпич с высокими теплозащитными свойствами.

Нефтешлам, введенный в состав смеси, является отходом нефтеперерабатывающих производств, собранным при очистке сточных технологических и канализационных вод, представляет собой вязкую жидкость плотностью 0,86 - 0,97 г/см3 и содержит воду, механические примеси и горючие фракции. В состав горючих фракций в основном входят асфальтены, карбены и карбоиды, бензольные и спиртобензольные смолы.

За счет содержания в нефтешламе горючих веществ и механических примесей он является одновременно и выгорающей и отощающей добавкой, кроме того, вода, содержащаяся в нефтешламе, обеспечивает образование дополнительной пористости кирпича.

Кирпич из предлагаемой сырьевой смеси получали следующим образом. Нефтешлам и опилки смешивали и соединяли с сухой размолотой глиной, затем добавляли 8-10 мас.% воды и перемешивали до однородности. Из полученной массы формовали кирпичи методом прессования, затем сушили при 100-150oC в течение 1-2 ч и обжигали при 1000oC в течение 1 ч. Полученный кирпич охлаждали и испытывали на механическую прочность при сжатии до ГОСТ 8462-85, открытую пористость по ГОСТ 4734-81, морозостойкость по ГОСТ 7025-78 и определяли коэффициент теплопроводности на приборе ИТЭМ-1М по ТУ 25-1175.127-85.

Пример 1. Древесные опилки поперечного резания размером до 3 мм в количестве 1 кг перемешивали с 0,4 кг нефтешлама, содержащего 7 мас.% воды, и подавали на смешение с 8,6 кг глины, туда же добавляли 9 мас.% воды и мешали до однородности. Из полученной сырьевой смеси формовали кирпичи методом прессования при давлении 15 МПа. Сформованные изделия сушили при 130oC в течение 1,5 ч и обжигали в электрической печи при 1000oC с экспозицией 1 ч. Полученные изделия охлаждали.

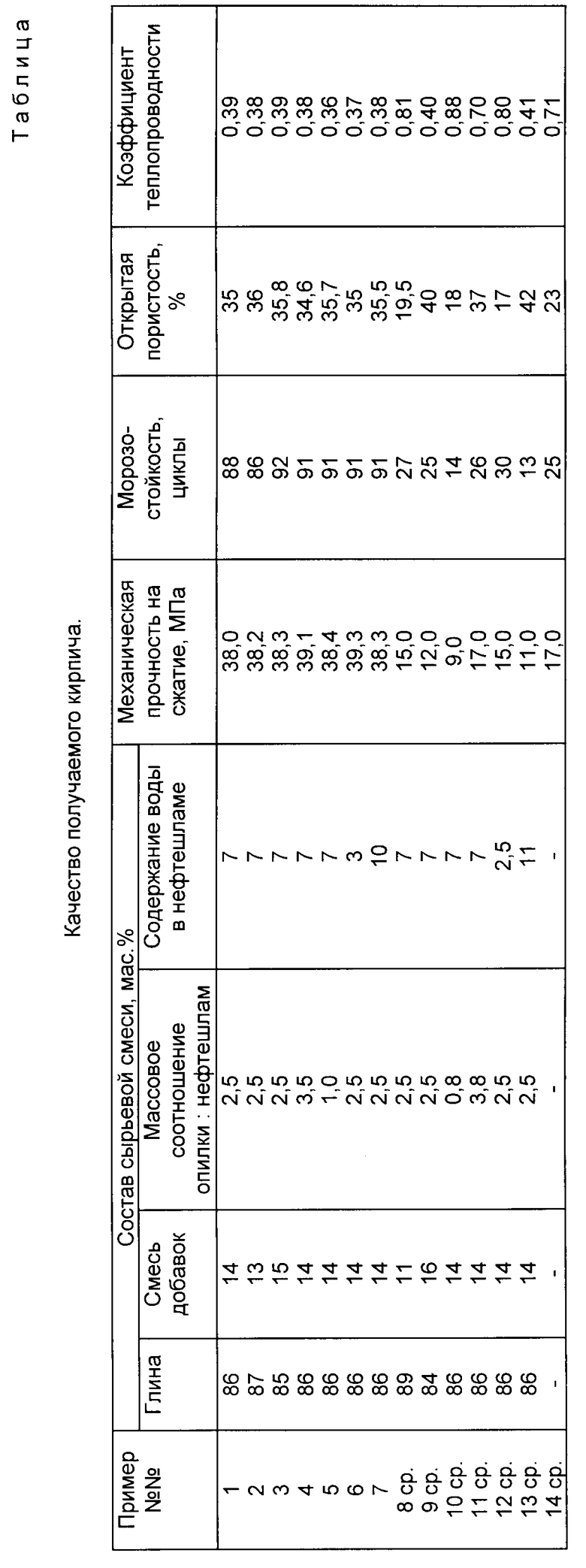

Результаты испытаний полученного кирпича приведены в таблице.

Пример 2. Кирпичи получали по примеру 1, с той разницей, что древесных опилок брали 0,929 кг, нефтешлама - 0,371 кг, глины - 8,7 кг с добавлением 8 мас.% воды. Сушили кирпичи при 100oC в течение 2 ч.

Результаты испытаний приведены в таблице.

Пример 3. Кирпичи получали по примеру 1, с той разницей, что древесных опилок брали 1,072 кг, нефтешлама 0,428 кг, а глины - 8,5 кг с добавлением 10 мас.% воды. Сушили изделия при 150oC в течение 1 ч.

Результаты испытаний представлены в таблице.

Пример 4. Кирпичи получали по примеру 1, с той разницей, что древесных опилок брали 1,089 кг, нефтешлама 0,311 кг.

Результаты испытаний представлены в таблице.

Пример 5. Кирпичи получали по примеру 1, с той разницей, что древесных опилок и нефтешлама взяли по 0,7 кг.

Результаты испытаний представлены в таблице.

Пример 6. Кирпичи получали по примеру 1, с той разницей, что содержание воды в нефтешламе равно 3 мас.%.

Результаты испытаний представлены в таблице.

Пример 7. Кирпичи получали по примеру 1, с той разницей, что содержание воды и нефтешламе равно 10 мас.%.

Результаты испытаний представлены в таблице.

Пример 8 (сравнительный). Кирпичи получали по примеру 1, с той разницей, что древесных опилок взяли 0,786 кг, а нефтешлама - 0,314 кг и глины - 8,9 кг.

Результаты испытаний представлены в таблице.

Пример 9 (сравнительный). Кирпичи получали по примеру 1, с той разницей, что древесных опилок взяли 1,143 кг, нефтешлама 0,457 кг, а глины - 8,4 кг.

Результаты испытаний представлены в таблице.

Пример 10 (сравнительный). Кирпич получали по примеру 1, с той разнице, что древесных опилок взяли 0,622 кг, нефтешлама 0,778 кг.

Результаты испытаний представлены в таблице.

Пример 11 (сравнительный). Кирпич получали по примеру 1 с той разнице, что древесных опилок взяли 1,108 кг, нефтешлама 0,292 кг.

Результаты испытаний представлены в таблице.

Пример 12 (сравнительный). Кирпичи получали по примеру 1, с той разнице, что взятый нефтешлам содержит 2,5 мас.% воды.

Результаты испытаний представлены в таблице.

Пример 13 (сравнительный). Кирпичи получали по примеру 1 с той разнице, что взятый нефтешлам содержал 11 мас.% воды.

Результаты испытаний представлены в таблице.

Пример 14 (по прототипу). Кирпич получали по примеру 1 из сырьевой смеси состава, мас.%:

Кварцевый песок (отощающая добавка) - 15

Каменный уголь (выгорающая добавка) - 1,0

Кремниевая пыль - 1,0

Глина - 83,0

Результаты испытаний представлены в таблице.

Полученные изделия соответствуют требованиям высшей марки кирпича по ГОСТ 530-95 (пр. 1-7) и обладают высокими показателями по механической прочности, морозостойкости и открытой пористости. Однако при уменьшении количества добавок (пр. 8), снижения и увеличения массового соотношения опилок и нефтешлама (пр. 10, 11) и при уменьшении содержания воды в нефтешламе (пр. 12) эти показатели резко снижаются. В случае увеличения количества добавок более заявленного (пр. 9) и в случая большого количества воды в нефтешламе (пр. 13) на кирпичах появляются сквозные трещины на ложковых гранях на всю толщину кирпича протяженностью 40-60 мм в количестве 4-8 шт на одного кирпиче, что влечет за собой резкое снижение механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННОГО КРОВЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2175661C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| ГИДРОИЗОЛЯЦИОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 1999 |

|

RU2176653C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1996 |

|

RU2110496C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДОРОЖНОГО ОСНОВАНИЯ | 2000 |

|

RU2179609C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2011 |

|

RU2467980C1 |

| ОРГАНИЧЕСКОЕ УДОБРЕНИЕ | 2000 |

|

RU2210557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2000 |

|

RU2216527C2 |

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2186835C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО | 1998 |

|

RU2148415C1 |

Использование: в промышленном и гражданском строительстве. Сырьевая смесь для изготовления кирпича на основе глины содержит 13-15 мас.% выгорающей добавки, в качестве которой используется смесь из древесных опилок и нефтешлама при их соотношении 1-1: 3,5 и влажности нефтешлама 3-10%. Изобретение позволяет получить кирпич высокого качества. Улучшаются показатели по механической прочности, морозостойкости и открытой пористости. 1 табл.

Сырьевая смесь для изготовления кирпича, включающая глину и смесь выгорающих добавок, одна из которых - древесные опилки, отличающаяся тем, что смесь выгорающих добавок содержит древесные опилки и нефтешлам в массовом соотношении 1 : 1-3,5 при содержании воды в нефтешламе 3-10 мас.% и следующем соотношении компонентов, мас.%:

Смесь древесных опилок и нефтешлама - 13 - 15

Глина - До 100

| SU, авторское свидетельство, 1766875, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2004517 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2020140, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1318573, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-06-27—Публикация

1996-11-27—Подача