Изобретение относится к буровой технике, применяемой для контроля преимущественно эксплуатационных скважин с целью определения проходимости их ствола при спуске длинномерных агрегатов, например погружных электроцентробежных насосов.

Известен шаблон для проверки эксплуатационных колонн, включающий корпус и жестко закрепленные на нем калибрующие кольца (Лаврушко П.Н. Подземный ремонт скважин. - М.: Недра, 1968, с. 272 - 273). Недостатком данного шаблона является неразборность конструкции и сложность его освобождения в случае прихвата в проверяемой колонне труб.

Наиболее близким к предложенному по технической сущности и достигаемому результату является шаблон для труб, содержащий корпус с присоединительными муфтами и размещенные на его наружной поверхности калибрующие элементы с упорами, зафиксированными от осевого перемещения (авт. св. СССР N 1086142, кл. E 21 B 47/08, 1982).

Данный шаблон является разборным, что позволяет использовать его для контроля проходимости труб разного диаметра путем подбора калибрующих элементов соответствующего размера.

Недостатком его является малая эффективность, значительные материальные и трудовые затраты при его освобождении в случае прихвата, а также невозможность выпрямления деформированной колонны. В связи с этим даже при незначительной деформации проверяемой колонны известный шаблон требует своего подъема и спуска специального инструмента для исправления выявленного дефекта колонны, повторного спуска шаблона и только после его подъема возможен спуск погружного агрегата. Кроме того, при использовании прототипа возможно получение ложного сигнала о деформации проверяемой колонны, особенно при проведении работ в искривленных скважинах. Все это ведет к росту стоимости проводимых работ.

Техническим результатом изобретения является устранение указанных недостатков прототипа.

Это достигается тем, что шаблон для труб, содержащий корпус с присоединительными муфтами и размещенными на его наружной поверхности калибрующие элементы с упорами, зафиксированными от осевого перемещения, согласно изобретению, упоры смещены один относительно другого на величину, превышающую высоту калибрующих элементов, установленных между упорами с возможностью осевого перемещения и взаимодействия с торцами упоров, при этом в качестве концевых упоров использованы присоединительные муфты. Достижению указанного технического результата служит также и то, что шаблон снабжен установочными втулками для фиксации упоров, причем наружный диаметр втулок меньше внутреннего диаметра калибрующих элементов, но больше внутреннего диаметра упоров, при этом калибрующие элементы выполнены в виде колец, минимальный ход которых b определяется по формуле: b = 0,3 + 0,0001H, м, где H - глубина скважины в зоне установки агрегата, м.

Способствует достижению указанного технического результата также и то, что шаблон может быть выполнен из отдельных соединенных между собой секций, каждая из которых имеет один упор, расположенный в средней части корпуса и выполненный с ним за одно целое.

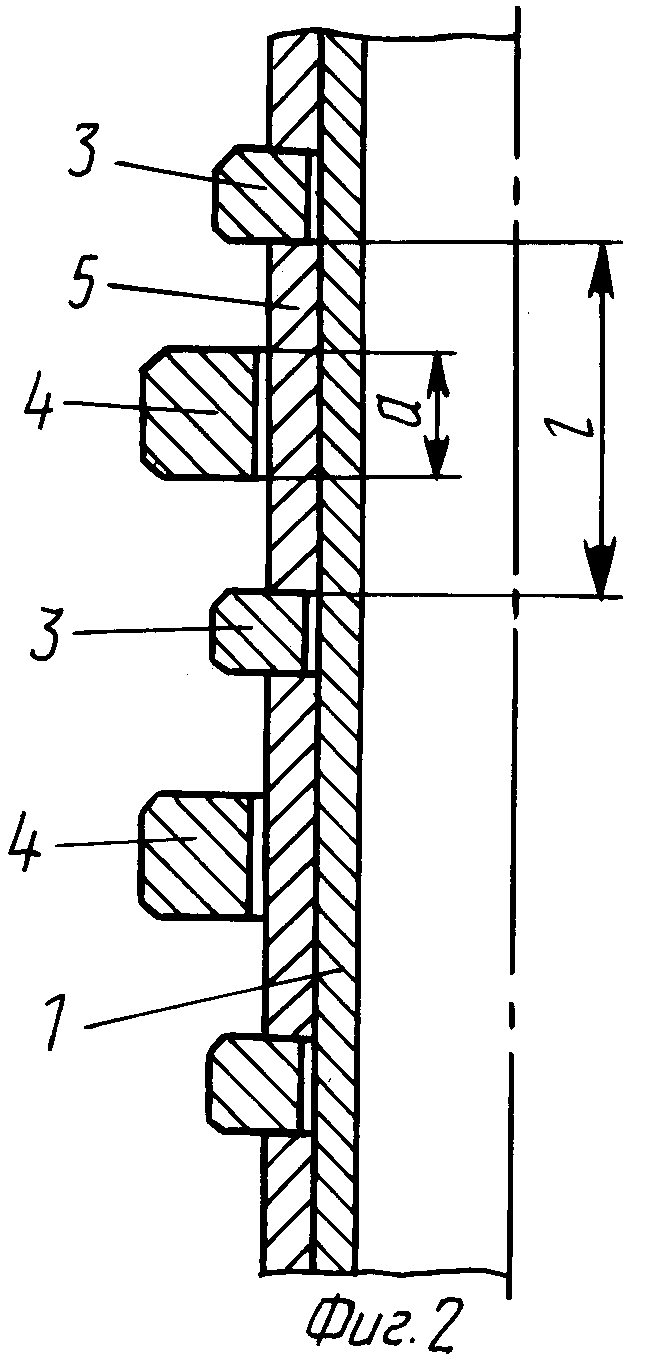

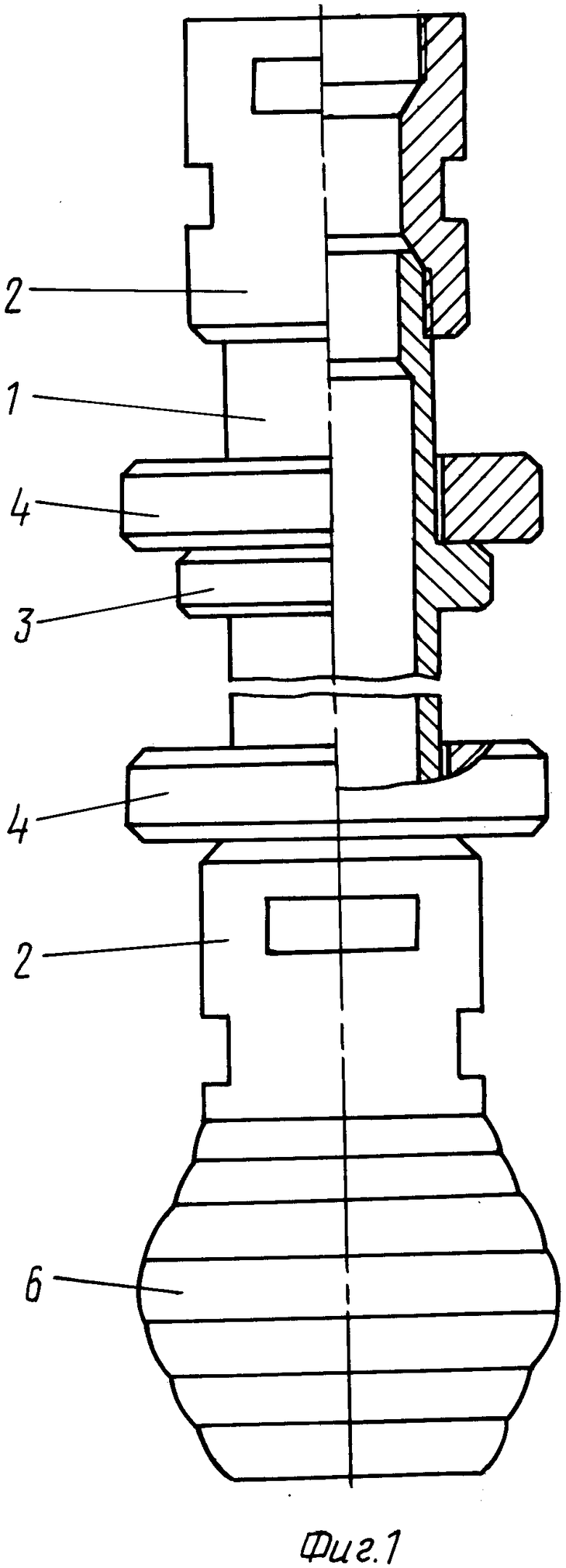

На фиг. 1 изображен общий вид шаблона в продольном разрезе; на фиг. 2 - вариант установки упора.

- Шаблон для труб содержит корпус 1 с присоединительными муфтами 2 на концах, упоры 3, установленные на наружной поверхности корпуса, и калибрующие элементы в виде колец 4, размещенные между упорами 3 с возможностью осевого перемещения вдоль корпуса до контакта с торцами упоров 3. Шаблон может быть выполнен с жестко и разъемно соединенными упорами. В первом случае упоры 3 выполняют в виде колец, которые жестко соединяют с корпусом 1, например, сваркой или же в виде выступов как одно целое с корпусом. При этом варианте шаблон собирают из отдельных секций, каждая из которых включает корпус 1 с одним центрально расположенным упором 3 и двумя калибрующими кольцами 4, установленными между упорами и присоединительными муфтами 2 (фиг. 1). При втором варианте упоры 3 фиксируются на корпусе 1 от осевого перемещения посредством установочных втулок 5, наружный диаметр которых меньше внутреннего диаметра калибрующих колец 4, но больше внутреннего диаметра упоров 3 (фиг. 2). В этом случае на одной корпусной детали может быть установлено любое количество упоров и калибрующих колец. В обоих случаях минимальное расстояние L между упорами определяется по формуле: L = a + 0,0001H + 0,3, м, где a - высота калибрующих элементов, м. Наружный диаметр калибрующих колец 4 выбирают в зависимости от диаметра погружного агрегата, и он должен превышать диаметр последнего на несколько миллиметров, при этом высота "а" кольца 4 должна быть не менее его радиуса.

При выполнении шаблона с жесткими упорами монтаж его осуществляют в следующей последовательности, На корпус 1 с упором 3 надевают калибрующие кольца 4 и после этого соединяют между собой до получения устройства необходимой длины. При выполнении шаблона со съемными уступами сборку осуществляют следующим образом. На корпус 1 с одной присоединительной муфтой 2 надевают втулку 5, на которой устанавливают калибрующее кольцо 4. Затем надевают упор 3, который опирается на торец втулки 5 и образует рабочую секцию шаблона. После этого собирают последующие секции шаблона в той же последовательности и заканчивают сборку навинчиванием на корпус второй присоединительной муфты 2. В случае необходимости к нижнему концу шаблона может быть присоединена оправка для выпрямления деформированных участков проверяемой колонны.

Шаблон работает следующим образом. Перед спуском в скважину проверяют размеры и подвижность калибрующих колец 4 вдоль корпуса 1. После этого шаблон присоединяют к колонне бурильных или насосно-компрессорных труб и спускают в скважину на 50-100 м ниже глубины спуска погружного агрегата. Во время спуска шаблона калибрующие кольца 4 в зависимости от состояния проверяемой колонны занимают различное положение. При отсутствии деформации стенок колонны кольца 4 находятся в крайнем нижнем положении, а при наличии деформации кольца перемещаются в верхнее положение до контакта с торцом упора 3. Если под действием осевого усилия, передаваемого через колонну труб на калибрующие кольца 4, последние, проходя через проверяемую колонну, заклиниваются там, то приступают к их освобождению путем нанесения ударов упорами, расположенными ниже заклиненных колец 4. Если прихват калибрующих колец 4 произошел при подъеме шаблона, то освобождение их осуществляют ударами, наносимыми упорами сверху. В обоих случаях благодаря телескопическому соединению калибрующих колец 4 с корпусом 1 шаблон работает как ясс, что позволяет не только повысить эффективность освобождения прихваченных калибрующих колец 4, но и выправить смятую колонну. Этому способствует также и наличие оправки 6. Все это позволяет сократить затраты на проведение спуско-подъемных операций. Применение же съемных калибрующих элементов, упоров и установочных втулок позволяет собирать шаблон разного диаметра и длины, что снижает общую стоимость проводимых работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАБЛОН | 1996 |

|

RU2114302C1 |

| Шаблон механический | 2017 |

|

RU2651676C1 |

| СПОСОБ ЛИКВИДАЦИИ ПРИХВАТА КОЛОННЫ ТРУБ В СКВАЖИНЕ | 1995 |

|

RU2106470C1 |

| Безопасный шаблон | 2017 |

|

RU2655715C1 |

| Шаблон | 1990 |

|

SU1758220A1 |

| УСТРОЙСТВО ДЛЯ ОБОРУДОВАНИЯ НИЗА ОБСАДНОЙ КОЛОННЫ | 1991 |

|

RU2014428C1 |

| Резьбовая пробка для утяжеленных бурильных труб | 1990 |

|

SU1782267A3 |

| Способ ликвидации прихвата колонны труб в скважине | 1988 |

|

SU1590540A1 |

| Устройство для предотвращения утечек бурового раствора | 1986 |

|

SU1337511A1 |

| ОТСОЕДИНИТЕЛЬ | 1993 |

|

RU2061833C1 |

Шаблон для труб может быть использован для контроля проходимости ствола скважин при эксплуатации скважин различного назначения. Шаблон включает корпус с присоединительными муфтами, размещенные на его наружной поверхности калибрующие элементы и упоры, зафиксированные от осевого перемещения. Упоры смещены относительно друг друга на величину, превышающую высоту калибрующих элементов, установленных между упорами с возможностью осевого перемещения и взаимодействия с торцами упоров. В качестве концевых упоров использованы присоединительные муфты. В результате использования изобретения повышается эффективность, снижаются материальные и трудовые затраты при освобождении шаблона в случае прихвата, а также появляется возможность выпрямления деформированной колонны. 3 з.п.ф-лы, 2 ил.

b = 0,3 + 0,0001H,

где

H - глубина скважины в зоне установки погружного агрегата, м.

| SU, авторское свидетельство, 1086142, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-27—Публикация

1996-09-05—Подача