Изобретение относится к горному делу и может быть использовано при разработке крутопадающих мощных месторождений подземным способом, в том числе и на больших глубинах, на которых невозможно образовывать компенсационные полости для этажной отбойки руды.

Известен способ разработки мощных залежей крепких руд (авт. св. N 985298, кл. E 21 C 41/06), включающий проведение подготовительных нарезных выработок, деление выемочного участка на две части по высоте, послойное принудительное обрушение руды в зажатой среде под налегающими породами и торцевой выпуск руды, причем отрабатываемый слой делят на две половины по толщине, производят обрушение и полный выпуск руды первой половины нижней части слоя, затем одновременно обрушают и частично выпускают руду первой половины нижней части слоя и второй половины верхней части слоя и после появления налегающих пород на нижней кромке второй половины верхней части слоя производят ее обрушение и полный выпуск оставшейся руды.

Недостатком известного способа является практически невозможный контроль за движением отбитых частей выемочного участка руды. Кроме того, отсутствуют аппаратура и устройства за движением отбитой руды в очистном пространстве, что и приводит к большим потерям и разубоживанию руды.

Известен также способ разработки рудных месторождений с торцевым выпуском руды (авт.св. N 907255, кл. E 21 C 41/06), включающий проходку доставочных выработок, бурение скважин и отбойку руды слоями с оставлением надштрекового целика, выпуск отбитой руды слоями под налегающими породами в два приема (до и после обрушения надштрекового целика и механическую погрузку руды), причем надштрековый целик оставляют длиной, равной толщине выпускаемого слоя руды, в надштрековом целике проходят с двух сторон дучки, через которые производят первый выпуск руды, после чего надштрековый целик в пределах отбиваемого слоя руды обрушают и производят второй выпуск руды в торец доставочной выработки.

Недостатком известного способа являются большие потери и разубоживание руды ввиду того, что трудно управлять потоками руды, одновременно поступающими с двух сторон на штрек.

Наиболее близким к изобретению по технической сущности является способ этажного принудительного обрушения со сплошной выемкой с торцевым выпуском руды передвижными вибропитателями (Именитов В.Р. Процессы подземных горных работ при разработке рудных месторождений. - М.: Недра, 1978, с. 430 - 432), включающий проходку буровых, доставочных и выпускных выработок, послойную (панельную) отбойку руды на обрушение породы, торцевой выпуск передвижными вибропитателями, размещенными в параллельных выработках выпуска, пройденных перпендикулярно очистному забою.

Недостатками известного способа являются большие потери и разубоживание руды из-за отсутствия средств контроля за движением руды в очистном пространстве.

Задача изобретения - снижение потерь и разубоживания руды.

Это достигается тем, что перед началом очистных работ в очередной панели устанавливают передвижные вибропитатели в центральной части панели каждой выпускной выработки и над ними образуют выпускные воронки, соединенные с очистным пространством слоя.

Под выработками выпуска на границе панели проходят доставочную выработку, в которую производят выпуск руды установленными вибропитателями, причем выпуск руды ведут одновременно включением в работу всех вибропитателей панели на время заполнения объемов в достаточной выработке под каждым вибропитателем. Погрузку и доставку руды в доставочной выработке ведут известными приемами при выключенных вибропитателях.

Кроме того, панель в горизонтальной плоскости могут выполнять криволинейной, выпуклой в сторону обрушенной породы, а диаметр кривизны между крайними выпускными отверстиями (устьями выпускных воронок) равен 0,8 - 1,1 мощности рудного тела (или ширины одновременно отрабатываемой панели), и еще тем, что для отбойки руды на подэтажах на границе панели могут проходить буровую выработку с нишами для бурения и зарезки взрывных скважин, кроме того тем, что днище панели могут отрабатывать подэтажным обрушением доставочной выработки.

Отличиями предлагаемого технического решения являются следующие.

Перед началом очистных работ в очередной панели устанавливают передвижные вибропитатели в центральной части панели каждой выпускной выработки, и над ними образуют выпускные воронки, соединенные с очистным пространством.

Изобретение обеспечивает расположение выпускных отверстий и воронок по центру отрабатываемой панели, что позволит уменьшить потери и разубоживание руды.

Размещение выпускных воронок непосредственно над передвижным вибропитателем позволяет активно воздействовать на движущийся поток руды и обеспечить стабильный процесс выпуска, причем параметры вибропитателя, его технические возможности, принцип воздействия на руду, а также размеры выпускного отверстия и его расположения относительно рабочей площадки вибропитателя подобраны таким образом, чтобы в нижней части выпускной воронки не образовывалась застойных зон и выпуск кондиционной руды шел без зависаний.

Расстояние между смежными параллельными выработками выпуска должны обеспечивать пересечение зоны потоков руды над вибропитателями на высоте 3 - 5 м, т.е. на высоте, которой еще заметно влияние работы вибропитателя.

Каждый вибропитатель обеспечивает стабильный выпуск руды, расположенной непосредственно над ним, что позволяет исключить застойные зоны и снизить за счет этого потери.

Под выработками выпуска на границе панели проходят доставочную выработку, в которую производят выпуск руды установленными вибропитателями, выпуск руды ведут одновременным включением в работу всех вибропитателей панели на время заполнения объемов в доставочной выработке над каждым вибропитателем.

Предлагаемый способ позволяет снизить потери и разубоживание руды. При одновременном включении в работу всех вибропитателей в отбитой руде панели создается единый управляемый поток. Время работы вибропитателя определяется временем заполнения объемов в доставочной выработке под вибропитателем. В качестве объема используется объем выработки или специальный доставочно-дозирующий бункер, возвратно-поступательно перемещаемый в доставочной выработке. Так как объем невелик, а производительность вибропитателя большая, то время включения в работу вибропитателей 1 - 3 мин. За это время верхняя поверхность панели (контакт отбитой руды и налегающих пород) опустится на величину до 5 см. Из очистного пространства будет выпущено 200 - 500 т и более руды в зависимости от ширины панели (мощности рудного тела). Так как в очистном пространстве образуется единый поток, происходит равномерное опускание контакта отбитой руды и породы, то резко снижаются разубоживание руды и потери.

Панель в горизонтальной плоскости могут выполнять криволинейной в сторону обрушенной породы, а диаметр кривизны между крайними выпускными отверстиями равен 0,8 - 1,1 мощности рудного тела (ширины панели).

Способ позволяет снизить разубоживание руды за счет исключения бокового разубоживания. При одновременном выпуске руды из ряда выпускных отверстий, расположенных по одной линии, образуется единый поток руды в нижней части овальной формы, а в верхней части переходит на круглую форму. В зону потока в верхней части вовлекаются пустые породы, которые и будут разубоживать руду. Для исключения этого разубоживания техническим решением предлагается криволинейная форма панели и отбиваемого слоя. Исследованиями установлено, что диаметр зоны потока приближается к диаметру по диагонали между крайними выпускными отверстиями, так как крайние выпускные отверстия располагаются в районе контактов лежачего и висячего боков месторождения (или на границах панели при разработке крупных месторождений) то согласно исследованиям принят диаметр кривизны отбиваемого слоя равным 0,8 - 1,1 мощности рудного тела (по центральной части панели), причем 1,1 принимается для месторождений мощностью менее 80 м, а для месторождений более 80 м принимается 0,8.

Для отбойки руды на подэтажах по границе панели (прямолинейной или криволинейной) проходят буровую выработку с нишами для бурения и зарядки взрывных скважин.

Способ способствует снижению потерь и разубоживания руды за счет обеспечения более качественного дробления на границе панели ввиду использования параллельных скважин, снижает расходы на поддержание выработок за счет сокращения сроков их использования. Кроме того, полностью отсутствуют затраты на восстановление подэтажных буровых выработок после отбойки очередного слоя.

Днище панели могут отрабатывать подэтажным обрушением доставочной выработки.

Способ снижает потери руды в днище панели. Доставочная выработка проходится параллельно очистному фронту работ на границе панели, что позволяет после отработки очередной панели (слоя) производить ее погашение, при этом снижаются затраты на ее поддержание, упрощается технология ведения работы в забое.

Сущность предлагаемого способа состоит в том, что отработка месторождения ведется этажным обрушением руды панелями (слоями) на зажатую среду непрерывным забоем, а для выпуска отбитой руды в слое проходят ряд параллельных выпускных выработок перпендикулярно очистному забою. Каждая выпускная выработка снабжается индивидуальным передвижным вибропитателем. Перед отработкой очередной панели (слоя) все вибропитатели устанавливают в центральной части панели в своих выпускных выработках. В кровле выпускных выработок над каждым вибропитателем образуют выпускные воронки, связанные с очистным пространством панели. Под выпускными выработками проходят доставочную выработку, в которую поступает руда с вибропитателей. В доставочную выработку производят выпуск руды всех вибропитателей, установленных в панели.

Выпуск руды из панели ведут одновременным включением в работу всех вибропитателей в панели на время заполнения объемов доставочной выработки под каждым вибропитателем. Погрузку и доставку руды из доставочной выработки ведут известными приемами.

Для снижения разубоживания отбиваемые панели в плане могут выполняться криволинейными выпуклой формы в сторону обрушенных пустых пород.

Для снижения потерь руды в днище панели доставочную выработку после выпуска руды из панели могут отрабатывать подэтажным обрушением.

Для улучшения качества отбойки руды в панели, что снизит потери и разубоживание по меньшей мере на одном подэтаже, параллельно очистному забою на границе панели проходят буровую выработку с нишами (камерами) для бурения и зарядки скважин.

Пример выполнения способа разработки крутопадающих рудных месторождений этажным обрушением со сплошной выемкой показан на фиг. 1, 2, 3, 4, 5 и 6.

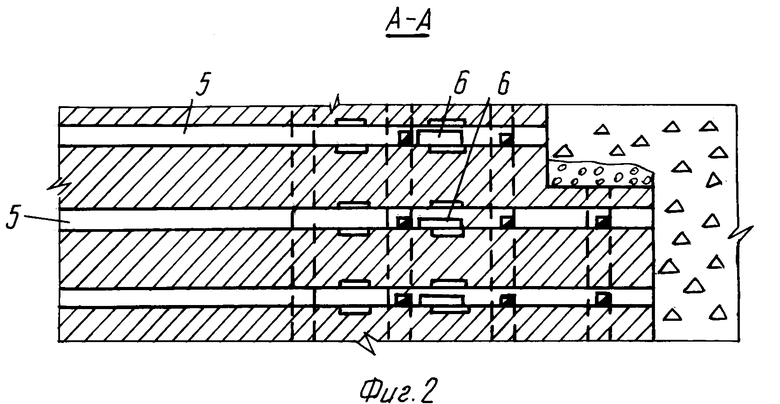

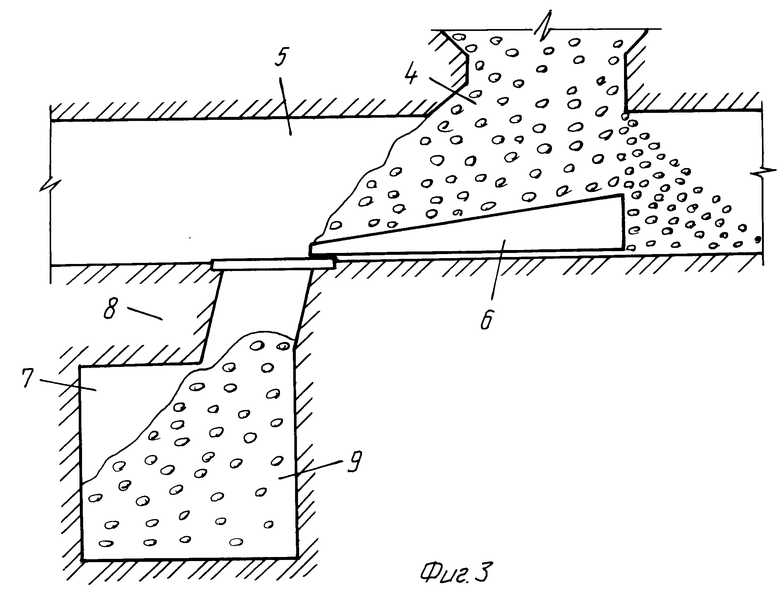

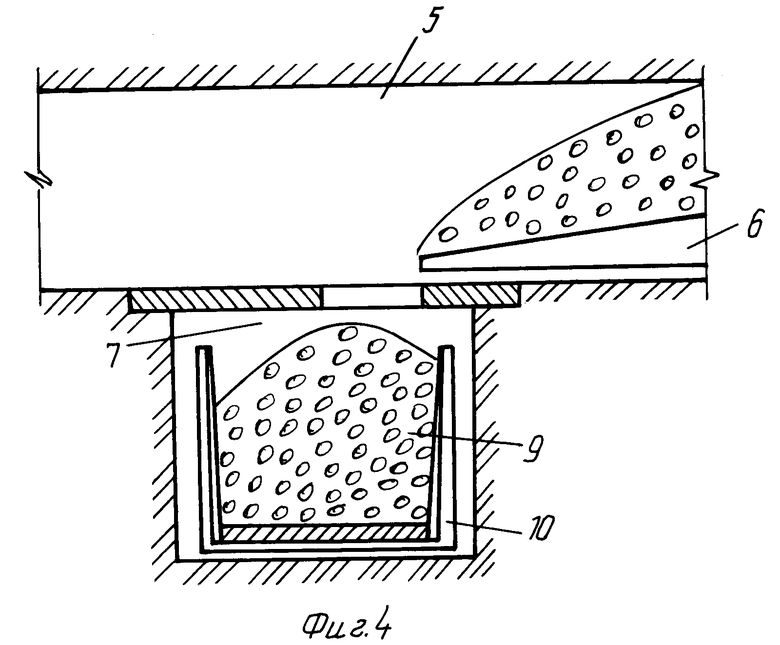

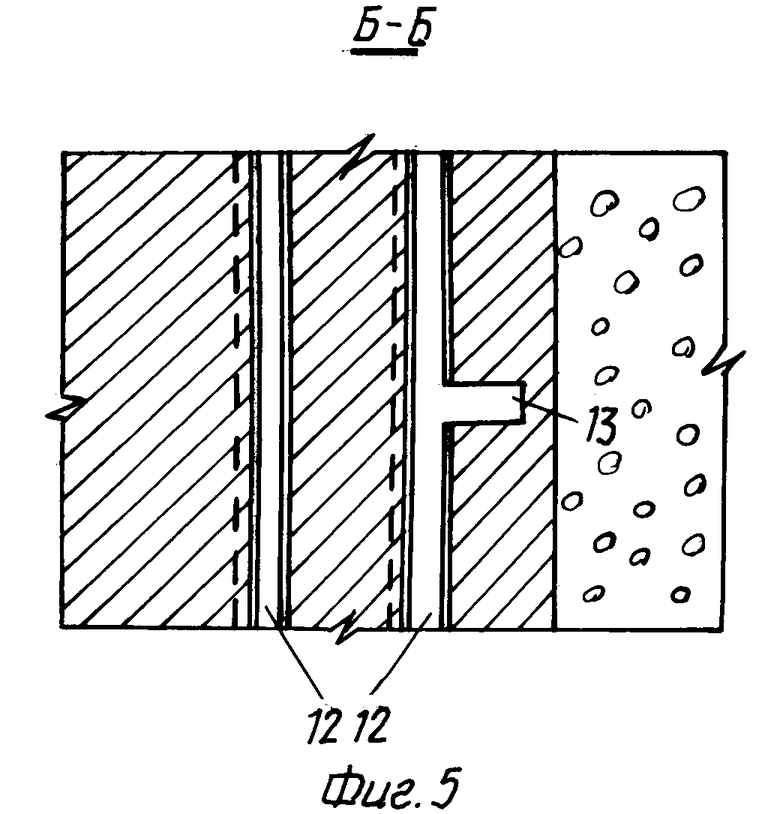

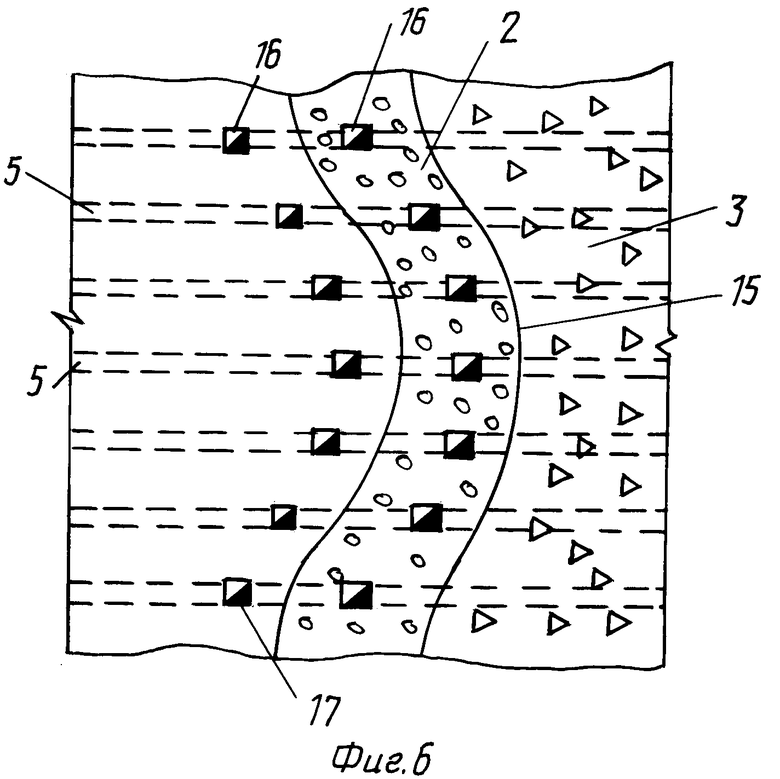

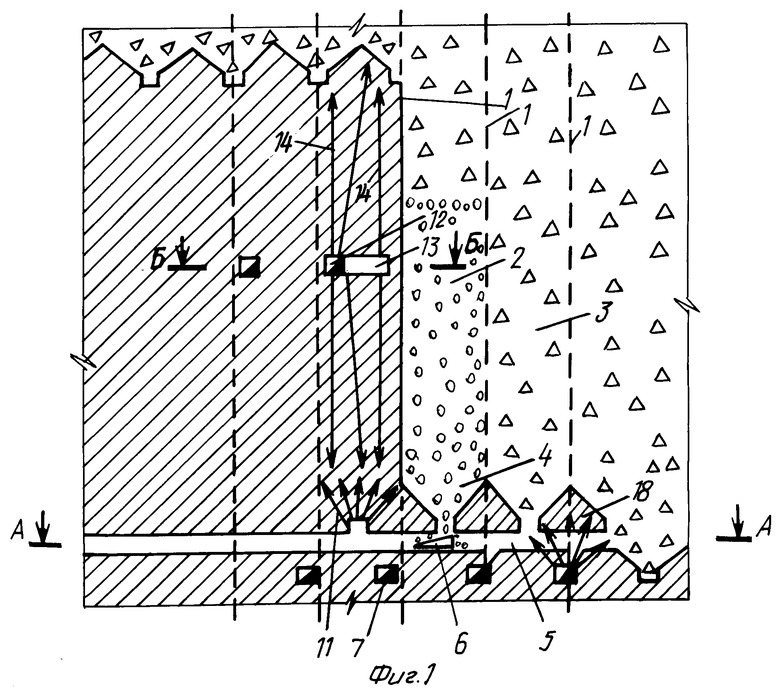

На фиг. 1 показана принципиальная схема осуществления способа разработки крутопадающих рудных месторождений этажным обрушением со сплошной выемкой - вертикальный разрез вкрест простирания панели; на фиг. 2 - то же, сечение А-А на фиг. 1, план подэтажа выпуска руды; на фиг. 3 - узел выпуска руды из панели; на фиг. 4 - узел погрузки руды вибропитателем в доставочный бункер-дозатор; на фиг. 5 - сечение Б-Б фиг. 1 план бурового горизонта; на фиг. 6 - пример выполнения панели криволинейной формы в плане.

Деление крутопадающего рудного месторождения на этажи ведется известными приемами.

При отработке месторождений мощностью до 80 м отработку ведут непрерывным фронтом (забоем) по простиранию месторождения. При отработке месторождений мощностью более 80 - 100 м отрабатывают в крест простирания месторождений.

В этаже месторождение разбивается па панели (слои) 1. На фиг. 1 границы панелей показаны пунктирными линиями. Толщина (8 - 12 м) панели определяется из возможности отбойки руды 2 на зажатую среду 3 и обеспечения выпуска отбитой руды одним рядом выпускных воронок 4. По рудному телу на горизонте выпуска (фиг. 2) проходит ряд параллельных выпускных выработок 5. Каждая выпускная выработка 5 снабжается передвижным вибропитателем 6. Передвижные вибропитатели 6 компактны, высокопроизводительны, эффективно могут работать в выработках ограниченного сечения, например 2 • 2 м, что значительно снижает затраты на крепление и поддержание выработок выпуска. С целью уменьшения потерь руды желательно уточнение расстояния между выпускными выработками 5. Практика показывает, что при ограниченных сечениях выработок и крепких устойчивых рудах целик между смежными выпускными выработками может быть толщиной 3 - 5 м.

Под выпускными выработками 5 в каждой панели 1 проходят доставочные выработки 7. В панели доставочные выработки 7 проходят на расстоянии, обеспечивающем выгрузку руды в них вибропитателями 6 (фиг. 1, 3 и 4). Доставочная выработка 7 проходится непосредственно под выпускными выработками 5, как показано на фиг. 4, или с оставлением целика 8 (фиг. 3) тогда, когда она используется при отработке нижележащего этажа. Выработки выпуска 7 используют для размещения объема дозы руды 9 (фиг. 3) за один цикл работы вибропитателя 6. Руда 9 при этом варианте отгружается и доставляется погрузочно-доставочными машинами при выключенных вибропитателях 6. В выработке выпуска 7 может быть смонтирован специальный доставочный бункер-дозатор 10 (фиг. 4) возвратно-поступательного перемещения над разгрузочным устройством (не показано). Посредством бункера дозатора 10 принимается объем дозы руды 9 за один цикл работы вибропитателя 6, а затем доставляется и отгружается из панели.

При этом вариант применения бункера дозатора 10 может быть использован и при выполнении проходки доставочной выработки с целиком 8 (фиг. 3) и, наоборот, выработка доставки 7 (фиг. 4) может быть использована как объем для размещения дозы руды 9 на ее почву. Воронки 4 образуют разбуриванием кровли выпускной выработки 5 в центральной части панели скважинами 11 (фиг. 1).

Для отбойки руды в панели используют известные приемы бурения веерных скважин из подэтажных выработок, пройденных перпендикулярно очистному забою.

Отбойку руды в панели могут осуществлять из буровых выработок 12 ниш 13, пройденных на подэтажах параллельно очистному фронту на границе панели.

Для снижения бокового разубоживания руды панель 15 (фиг. 6) могут выполнять криволинейной формы и отбиваемый слой руды 2 в горизонтальной плоскости выполнять выпуклым в сторону обрушенной породы 3, а диаметр кривизны между пограничными выпускными отверстиями 16 и 17 равен = 0,8 - 1,1 М, где М - мощность рудного тела (или ширина панели при отработке сверхмощных месторождений).

Днище 18 панели могут отрабатывать подэтажным обрушением доставочной выработки 7 (фиг. 1 и 2).

Пример осуществления способа разработки крутопадающего рудного месторождения принудительным обрушением со сплошной выемкой.

Перед началом очистных работ в очередной панели все вибропитатели 6 передвигают в центральную часть панели, а затем производят образование воронок 4 над всеми вибропитателями.

Выпуск отбитой руды 2 производится только после того, как взорван весь комплект скважин 14 для отбойки панели. Выпуск руды из очистного пространства панели ведут одновременным включением в работу всех вибропитателей 6, установленных в панели. Руда при выпуске поступает в доставочную выработку 7, заполняя часть ее сечения, или в (фиг. 3) или доставочный бункер-дозатор 10 (фиг. 4). После того, как будет выпущена доза руды 9, т.е. заполнен объем под каждым вибропитателем, выпуск прекращают. Объем заполнения ограничен, а производительность вибропитателя большая, вибропитатели работают всего 1 - 3 мин. После отключения вибропитателей производят осмотр всех вибропитателей, при необходимости производят дробление крупных кусков, ликвидацию зависаний и при необходимости индивидуальным включением вибропитателя 6 производят догрузку руды и заполнение объема (для соблюдения равномерности дозы выпуска за один цикл включения вибропитателя).

Выпущенную дозу руды 9 объемом 200 - 500 т и более из доставочной выработки 7 грузят погрузочно-доставочными машинами или доставочным бункер-дозатором 10 и выдают из панели.

Параметры вибропитателя, его технические возможности, принцип воздействия на руду, а также размеры выпускного отверстия и его расположение относительно рабочей площадки вибропитателя подобраны таким образом, чтобы в нижней части выпускной воронки не образовывалось застойных зон и выпуск кондиционной руды шел без зависаний. При этом практически установлено, что непосредственно над вибропитателем образуется зона потока площадью до 10 м2. При расстоянии между выпускными отверстиями 3 - 5 м в очистном пространстве на высоте 5 - 7 м образуется единый поток руды в панели. При этом происходит плавное опускание руды, что и исключает разубоживание (перемешивание руды и породы) и снижает потери.

При одновременном выпуске руды из ряда выпускных отверстий, расположенных на одной линии с пересекающимися зонами потоков, образуется единый поток руды в нижней части овальной формы, а в верхней - переходит на круглую форму. В зону потока в верхней части вовлекаются пустые породы, которые и дают боковое разубоживание.

Криволинейная форма панели в плане (фиг. 6) обеспечивает снижение бокового разубоживания за счет того, что создаваемый единый поток руды от системы выпускных отверстий (устьев воронок), расположенных по дуге, вписывается в зону отбитой руды образованный криволинейным забоем панели.

После выпуска руды из панели целесообразно использовать доставочную выработку для погашения днища. Доставочная выработка 7 (фиг. 1) пройдена параллельно очистному фронту на границе панели; это позволяет после отработки очередной панели производить ее погашение подэтажным обрушением, что сокращает потери руды и упрощается технология ведения очистных работ в панели.

Использование для отбойки руды на подэтажах специально пройденных буровых выработок параллельно очистному забою на границе панели обеспечивает качественное дробление за счет использования параллельных скважин на границе панели. При большой толщине слоя 8 - 12 м отбойка последних граничных рядов скважин, в виду переуплотнения руды от взрывов предыдущих рядов скважинных зарядов, затруднена. Для этих условий необходим повышенный расход ВВ и равномерное распределение его в массиве. Это возможно только при использовании для отбойки руды зарядов ВВ, размещенных в параллельно расположенных скважинах. Кроме того, буровая выработка непосредственно не связана с очистным пространством, что исключает затраты на зачистки и восстановление от взрывных воздействий в предыдущей панели. При этом желательно буровую выработку проходить после отбойки руды в соседней панели, непосредственно перед началом буровых работ, что позволит снизить затраты на ее крепление (срок службы ограниченный, поэтому в большинстве случаев можно обходиться без крепления, или крепление штангами) и поддержание во время ее эксплуатации.

Равномерное и качественное дробление обеспечит снижение потерь и разубоживания руды по предлагаемой технологии одновременного дозированного вибровыпуска руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ И СУХОЙ ЗАКЛАДКОЙ | 1997 |

|

RU2132461C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1996 |

|

RU2117761C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ОБРУШЕНИЕМ И ВЫПУСКОМ ОТБИТОЙ РУДЫ ПОД ПОКРЫВАЮЩИМИ ПОРОДАМИ | 2003 |

|

RU2231641C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ОБРУШЕНИЕМ И ВЫПУСКОМ РУДЫ ПОД ПОКРЫВАЮЩИМИ ПОРОДАМИ | 1995 |

|

RU2098626C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2001 |

|

RU2208162C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 1997 |

|

RU2132462C1 |

| СПОСОБ ОТРАБОТКИ КРУТЫХ ПЛАСТОВ | 1997 |

|

RU2123597C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2006 |

|

RU2301335C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2010 |

|

RU2433267C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2001 |

|

RU2198293C2 |

Способ разработки крутопадающих рудных месторождений этажным принудительным обрушением со сплошной выемкой, который включает проходку буровых, выпускных и доставочных выработок, панельную отбойку руды на обрушение породы, выпуск передвижными вибропитателями, размещенными в параллельных выпускных выработках, пройденных перпендикулярно забою. Передвижные вибропитатели устанавливают в центральной части панели в каждой выпускной выработке и над ними образуют выпускные воронки. Под выработками выпуска на границе панели проходят доставочную выработку, в которую производят выпуск руды, причем выпуск руды ведут одновременным включением в работу всех вибропитателей панели на время заполнения объемов в доставочной выработке. Погрузку и доставку руды в доставочной выработке ведут при выключенных вибропитателях. Панель в горизонтальной плоскости могут выполнять криволинейной, выпуклой в сторону обрушенных пород, а диаметр кривизны между пограничными выпускными отверстиями равен 0,8 - 1,1 мощности рудного тела. Изобретение позволит снизить потери и разубоживать руду. 3 з.п.ф-лы, 6 ил.

Способ разработки крутопадающих рудных месторождений этажным принудительным обрушением со сплошной выемкой, включающий проходку буровых, выпускных и доставочных выработок, панельную послойную отбойку руды на обрушение породы, выпуск передвижными вибропитателями, размещенными в параллельных выработках выпуска, пройденных перпендикулярно очистному забою, отличающийся тем, что перед началом очистных работ в очередной панели передвижные вибропитатели устанавливают в центральной части панели в каждой выпускной выработке и над ними образуют выпускные воронки, соединенные с очистным пространством, под выработками выпуска на границе панели проходят доставочную выработку, в которую производят выпуск руды установленными вибропитателями, причем выпуск руды ведут одновременным включением в работу всех вибропитателей панели на время заполнения объемов в доставочной выработке под каждым вибропитателем, а погрузку и доставку руды в доставочной выработке ведут известными приемами при выключенных вибропитателях.

| Именитов В.Р | |||

| Процессы подземных горных работ при разработке рудных место рождений | |||

| -М.: Недра, 1978, с.430-432. |

Авторы

Даты

1998-06-27—Публикация

1997-06-06—Подача