Изобретение относится к транспортировке воды и нефтепродуктов с помощью насосно-трубопроводных систем, оборудованных центробежными электронасосами и может быть использовано для контроля за их работой.

Известны способы контроля за работой насосно-трубопроводных систем с помощью расходомеров и манометров, устанавливаемых в начале и конце трубопроводов (СНиП 2.05.13.90 "Нефтепродуктопроводы, прокладываемые на территории городов и других населенных пунктов", П.4.20 и П.4.28. - М.: 1995).

В соответствии с этим способом в начале трубопровода устанавливается расходомер для количественного учета транспортируемого нефтепродукта, а в конце трубопровода - расходомер для коммерческого учета. Система может быть эффективной, когда имеется непосредственная подача жидкости по схеме насос - трубопровод - потребитель. При наличии же магистралей с большим количеством насосных станций эффективно решить задачу непрерывного контроля за системой очень сложно, так как необходимо иметь на каждом участке насос - трубопровод свой расходомер, что неизбежно приведет к большим капитальным и эксплуатационным затратам. Кроме того, контроль за перепадом давления можно вести только при постоянной или известной плотности перекачиваемой жидкости, что приводит к необходимости иметь на каждом участке насос - трубопровод свой расходомер и плотномер жидкости, которых практически нет.

Известен способ измерения массового расхода и плотности жидкости, подаваемой центробежным электронасосом (Заявка на изобретение N 96104446, 18.03.96). По этому способу измерение расхода и плотности жидкости заключается в том, что по паспортным характеристикам насоса, во всем его диапазоне производительности вычисляют расходный коэффициент, путем вычитания из результата деления мощности на валу насоса на развиваемое им давление при данной производительности, результат деления мощности на валу насоса на создаваемое им давление при нулевой производительности, взятого в начале рабочей характеристики, и строят зависимость расходного коэффициента от производительности - расходную характеристику, измеряют активную мощность, потребляемую приводным электродвигателем из сети, измеряют давления на приеме и выкиде насоса, определяют мощность, действующую на валу насоса, путем умножения измеренной мощности на соответствующее ей КПД, взятое из рабочей характеристики электродвигателя, определяют перепад давления на насосе, находят расходный коэффициент и по нему определяют по расходной характеристике расход, а по насосной характеристике - развиваемый напор и вычисляют плотность, а затем массовый расход. Таким образом, с использованием такого способа нет необходимости устанавливать расходомеры в потоке жидкости, так как сама насосная установка является расходомером (прототип).

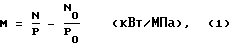

Цель изобретения - повышение точности и надежности контроля за работой насосно-трубопроводных систем для перекачки воды и нефтепродуктов. Отличие от известных способов контроля насосно-трубопроводных систем состоит в том, что на каждом контролируемом участке трубопровода, имеющем в начале и конце насосные установки с центробежными электронасосами на насосных агрегатах, измеряют давление на приеме и выкиде каждого насоса и активную мощность, потребляемую электродвигателем привода насоса, давление на каждой насосной установке в начале и конце трубопровода после насоса и перед насосом, вычисляют мощности, действующие на валах насосов и их расходные коэффициенты, вычисляют объемный расход жидкости и развиваемые насосами напоры, находят плотности перекачиваемой жидкости каждым насосом, вычисляют среднюю плотность жидкости, находят перепад давления на трубопроводе по манометрам и расчетным путем, по полученным данным проводят диагностику и анализ работы системы насосы - трубопроводы по формулам

перепад давления на насосах:

P1 = Pв1 - Pп1, P2 = Pв2 - Pп2;

мощность, действующая на валах насосов

N1 = P1•ηэд.1•ηэк.1, N2 = P2•ηэд.2•ηэк.2;

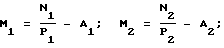

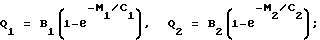

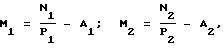

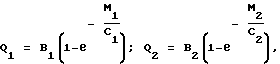

расходные коэффициенты

объемный расход жидкости, подаваемой насосами

напоры, развиваемые насосами

H1 = f(M51), H2 = f(M2);

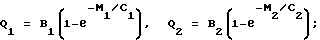

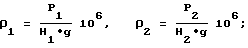

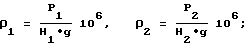

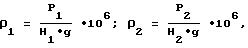

плотность перекачиваемой жидкости

средняя плотность перекачиваемой жидкости

ρср = 0,5(ρ1+ρ2)106;

перепад давления, определяемый на трубопроводе по манометрам

ΔTтм = Pнт - Pкт;

перепад давления определяемый на трубопроводе расчетным путем

ΔPтр = Kρср•Q

где Pв1, Pп1, Pв2, Pп2 - соответственно давления на выкиде и приеме насосов, установленных в начале и конце трубопровода, МПа;

P1, P2 - активные мощности потребляемые электродвигателями приводов насоса, кВт;

Pнт, Pкт - давления соответственно в начале трубопровода и на его конце, МПа;

ηэд.1, ηэд.2 - коэффициенты полезного действия электродвигателей;

ηэк.1, ηэк.2 - эксплуатационные КПД насосных установок;

A1, B1, C1, A2, B2, C2 - постоянные коэффициенты насосных агрегатов;

K - коэффициент пропорциональный сопротивлению трубопровода для жидкости с плотностью равной единице;

g - ускорение свободного падения, 9,81 м/с2.

По полученным данным проводим диагностику и анализ работы системы насосы - трубопровод, причем если расходы Q1≠Q2, то выдается сигнал для анализа производительности насосных агрегатов, если давления ΔPтм ≠ ΔPтр, то выдается сигнал для анализа трубопровода, при наличии одновременного неравенства между расходами и перепадами давления между экспериментальными и расчетными значениями выдается сигнал на остановку системы насосы - трубопроводы в предположении, что произошел порыв трубопровода или возникла иная неисправность.

Доказательство существенных отличительных признаков предлагаемого способа непрерывного контроля за работой насосно-трубопроводных систем для перекачки воды и нефтепродуктов проводились только по сравнению с указанным выше.

На фиг. 1 даны характеристики центробежного электронасоса при различной плотности перекачиваемой жидкости.

На фиг. 2 дана структурная схема и алгоритм контроля системы насосы - трубопроводы.

Системы трубопроводов для перекачки воды и нефтепродуктов являются сложными инженерными сооружениями, требующими непрерывного контроля за их работой. Несвоевременное обнаружение возможных аварий трубопроводов ведет к непредсказуемым последствиям, которыми могут быть пожары, загрязнение окружающей среды, причиной аварий с транспортными средствами и т.д. Как правило, порывы трубопроводов и их ликвидация приводит к большим экономическим затратам. В связи с этим разработка новых способов контроля за насосно-трубопроводными системами имеет актуальное значение. Предлагаемый способ контроля основан на известном способе контроля производительности насосных установок по их расходным характеристикам (Патенты РФ N 1733869 - Способ определения расходной характеристики насосной установки и N 1789861 - Устройство для измерения расхода вещества), а также заявка на изобретение N 96104446 - Способ измерения массового расхода и плотности жидкости, подаваемой центробежным электронасосом.

Суть этого способа состоит в том, что в число рабочих характеристик насоса вводится новая - расходная характеристика, которая представляет собой разность отношений между результатом деления мощности, действующей на валу насоса, на развиваемое им давление при данной производительности и результата деления мощности на валу насоса на создаваемое им давление при нулевой производительности в начале рабочей характеристики

где

N, P, N0 , P0 - соответственно текущие значения мощности и давления и значение мощности и давления, взятые из рабочей характеристики насоса при нулевой подачи, т. е. в начале рабочей характеристики; M - расходный коэффициент, кВт/МПа.

Далее, по найденному значению расходного коэффициента определяем действующее значение объемного расхода жидкости, а также значение напора, соответствующего данной производительности и по этим значениям определяет плотность жидкости по формуле

где

ρ - - плотность жидкости, кг/м3;

Pв - давление на выкиде насоса, МПа;

Pп - давление на приеме насоса, Мпа;

H - напор соответствующий данной производительности, м;

g - ускорение свободного падения, 9,81 м/с2.

По найденному значению плотности и объемного расхода находим массовый расход по формуле

Qм = Q•ρ•10-3 (т/ч), (3)

где

Q, Qм - соответственно объемная и массовая производительность насоса, м3/ч и т/ч;

ρ - плотность жидкости, кг/м3.

На фиг. 1 дана характеристика насоса и пример определения плотности жидкости.

Для этого необходимо следующее:

измерить давление развиваемое насосом - точка E;

вычислить мощность действующую на валу насоса - точка D;

вычислить расходный коэффициент - точка A;

найти по объемному коэффициенту объемный расход Q - точка C и напор H - точка B.

Найденные значения подставляем в формулы 1, 2 и 3.

Указанным способом измеряется производительность каждой насосной установки. Перепад давления на трубопроводе измеряется манометрами. Для расчета перепада давления на трубопроводе используются известные формулы Дарси-Вейсбаха, по которым потеря давления в трубопроводе равна

ΔPтр = A•l•Q2, (4)

где

A - удельное сопротивление трубопровода;

l - длина трубопровода;

Q - объемный расход жидкости в трубопроводе.

Так как удельное сопротивление трубопровода зависит от плотности перекачиваемой жидкости, выразим его через плотность и постоянный коэффициент K, который находится для данного участка предварительно экспериментально, исходя из того, что падение давления при данной плотности жидкости определяется с помощью манометров, установленных в начале и конце трубопровода.

Следовательно A = K•ρ и формула (4) перепишется так

ΔPтр = K•ρ•Q2 (5)

На фиг. 2 дана структурная схема и алгоритм расчета.

В соответствии с этим алгоритмом контроль за работой системы насосы - трубопроводы производится следующим образом.

Предположим, что мы имеем систему насосы - трубопроводы (фиг. 2) содержащую шесть насосных станций H1 - H6, замерные установки в начале трубопровода ЗУ1 и в конце трубопровода ЗУ2, с помощью которых контролируется вся система. На каждой насосной станции имеется информационный пункт с системой первичных датчиков, выход с которых по каналам связи соединен с диспетчерским пунктом ДП, на котором вся первичная информация поступает на вычислительную машину. Последняя в реальном масштабе времени обрабатывает поступающую информацию по каждому участку трубопровода, расположенному между двумя насосными станциями. В качестве текущей информации берутся значения давлений до и после насоса, а также в начале и конце трубопровода, а также значения мощности, потребляемой каждым электродвигателем привода насоса. Значения текущих КПД электродвигателя и КПД эксплуатационных заложены в память машины. В память машины также введены расходная и напорная характеристики каждого насоса. Контроль работы системы насосы - трубопроводы ведется в следующей последовательности:

одновременно определяются падения давления на насосах, стоящих в начале и конце трубопровода подлежащего контролю

P1 = Pв1 - Pп1, P2 = Pв2 - Pп2;

определяется мощность, действующая на валах насосов

N1 = P1•ηэд.1•ηэк.1, N2 = P2•ηэд.2•ηэк.2;

вычисляются расходные коэффициенты

M1 = N1/P1 - A1, M2 = N2/P2 - A2;

вычисляется объемный расход жидкости, подаваемой насосами

по паспортным характеристикам насосов определяются напоры в зависимости от вычисленных значений расходных коэффициентов

H1 = f(M1), H2 = f(M2);

определяется плотность перекачиваемой жидкости

находится средняя плотность перекачиваемой жидкости

ρср = 0,5(ρ1+ρ2)106;;

по манометрам определяется перепад давления на трубопроводе

ΔTтм = Pнт - Pкт;

определяется расчетным путем перепад давления на трубопроводе

ΔPтр = Kρср•Q

где

Pв1, Pп1, Pв2, Pп2 - соответственно давления на выкиде и приеме насосов, установленных в начале и конце трубопровода, МПа;

P1, P2 - активные мощности, потребляемые электродвигателями привода насосов, кВт;

ηэд.1, ηэд.2 - КПД электродвигателей привода насосов;

ηэк.1, ηэк.2 - эксплуатационные коэффициенты полезного действия насосных установок;

A1, B1, C1, A2, B2, C2 - постоянные коэффициенты насосных агрегатов;

K - коэффициент пропорциональный сопротивлению трубопровода для жидкости с плотностью равной единице;

при этом, если Q1≠Q2, то выдается сигнал для анализа производительности насосных агрегатов, если же давления ΔPтм ≠ ΔPтр, то выдается сигнал для анализа состояния трубопровода, при наличии одновременного неравенства между расходами Q1≠Q2 и перепадами давления между эксплуатационными и расчетными значениями ΔPтм ≠ ΔPтр выдается сигнал на остановку системы насосы - трубопроводы в предположении, что произошел порыв трубопровода или возникла иная неисправность.

Изобретение относится к области измерения объемного расхода жидкости. Способ заключается в том, что на каждом контролируемом участке трубопровода измеряют давление на приеме и выкиде каждого насоса и активную мощность, потребляемую электродвигателем привода каждого насоса, давление в начале и конце участка трубопровода после одного насоса и перед другим насосом, вычисляют мощности, действующие на валах насосов, и их расходные характеристики, и находят объемные расходы жидкости для обоих насосов. Затем по рабочим характеристикам насосов находят развиваемые ими напоры, определяют плотности жидкостей, а также измеряют перепад давления на трубопроводе по манометрам и расчетным путем. По полученным данным проводят диагностику и анализ системы насосы - трубопроводы. Изобретение позволяет повысить точность и надежность контроля. 2 ил.

Способ непрерывного контроля за работой насосно-трубопроводных систем для перекачки воды и нефтепродуктов, содержащих центробежные электронасосы и трубопроводы, включающий измерение расхода и давления, отличающийся тем, что на каждом контролируемом участке трубопровода, имеющем в начале и конце насосные установки с центробежными электронасосами на насосных агрегатах, измеряют давление на приеме и выкиде каждого насоса и активную мощность, потребляемую электродвигателем привода насоса, давление на каждом насосе в начале и конце трубопровода после насоса и перед насосом, вычисляют мощности, действующие на валах насосов, и их расходные коэффициенты, вычисляют объемный расход жидкости и развиваемые насосами напоры, находят плотность жидкости, замеряют перепад давления на трубопроводе по манометрам, вычисляют перепад давления расчетным путем и по полученным данным проводят диагностику и анализ работы системы насосы-трубопроводы по каждому контролируемому участку по формулам:

перепад давления на насосах

P1=Pв1-Pп1; P2=Pв2-Pп2;

мощность действующая на валах насосов

N1 = P1•ηэд.1•ηэк.1, N2 = P2•ηэд.2•ηэк.2;

расходные коэффициенты

объемный расход жидкости, подаваемой насосами,

напоры, развиваемые насосами,

H1=f(M1), H2=f(M2),

плотность перекачиваемой жидкости в начале и конце трубопровода

средняя плотность перекачиваемой жидкости

ρср = 0,5(ρ1+ρ2)•106,

перепад давления, определяемый на трубопроводе по манометрам,

ΔPтм = Pнт - Pкт,

перепад давления на трубопроводе, определяемый расчетным путем,

ΔPтр = Kρср•Q2,

где

Pв1, Pп1, Pв2, Pп2 - соответственно давления на выкиде и приеме насосов, установленных в начале и конце трубопровода, МПа;

P1, P2 - активные мощности, потребляемые электродвигателями приводов насосов, кВт;

ηэд.1, ηэд.2 - КПД электродвигателей привода насосов;

ηэк.1, ηэк.2 - эксплуатационные КПД насосных установок;

Pнт, Pкт - давления соответственно в начале и конце трубопровода, МПа;

A1, B1, C1, A2, B2, C2 - постоянные коэффициенты насосных агрегатов;

K - коэффициент, пропорциональный сопротивлению трубопровода, для жидкости с плотностью, равной единице;

при этом если Q1≠Q2, то выдается сигнал для анализа производительности насосных агрегатов, если же ΔPтм ≠ ΔPтр, то выдается сигнал для анализа трубопровода, при наличии одновременного неравенства между расходами Q1≠Q2 и перепадами давления, полученными экспериментально, и расчетным путем ΔPтм ≠ ΔPтр, выдается сигнал на остановку системы насосы - трубопроводы в предположении, что произошел порыв трубопровода или возникла иная неисправность.

| SU, авторское свидетельство, 1617201, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-06-27—Публикация

1997-01-24—Подача