Изобретение предназначено для отбора проб измельченных сыпучих материалов для опытного анализа (т.е. с целью определения процентного содержания годного по крупности зерна), например измельченного спока глиноземного производства.

Известен механический пробоотборник [1], разработанный на Кузнецком металлургическом комбинате, состоящий из ковша и привода с червячным редуктором. Пуск и остановку привода осуществляют конечные выключатели. Под пробоотборником установлена специальная емкость для пробы.

Недостаток пробоотборника в том, что невозможно обеспечить качественный отбор пробы с равномерным захватом всех слоев потока.

Известен также пробоотборник [2], разработанный на Запорожском металлургическом комбинате "Запорожсталь", в котором отбор проб в лоток осуществляется автоматически по заданной программе. Лоток, перемещаясь с помощью исполнительного механизма, дважды пересекает струю падающего материала. В верхнем положении он механически опрокидывается, отобранная порция просыпается сначала в воронку, затем в короб.

Недостаток пробоотборника в следующем. Конструкция пробоотборника предусматривает накопление материала в коробе, поэтому возможно слеживание мелких фракций материала (пыли) на дно пробоотборочной коробки, что приводит к искажению результатов ситового анализа. Кроме того, к искажению результатов анализа на гранулометрический состав материала может привести следующая причина: состав материала по крупности в поперечном сечении падающего потока неодинаков, т. к. ближе к месту формирования падающего потока расположены наиболее мелкие частицы (пыль), а дальше от него - более крупные, тяжелые частицы. Обладая большей инерцией, они дальше отбрасываются от вертикали касания по сравнению с более легкими частицами. Пробоотборник пересекает поток материала не в строго горизонтальном направлении, а по дуге, что удлиняет путь пробоотборника, и, соответственно, время загрузки, на входе в поток и на выходе из него (т.е. в начале и в конце загрузочного цикла). Это, в свою очередь, приводит к необъективному отбору пробы: количество крупных частиц в ней будет завышено (или наоборот занижено, если центр вращения лотка в исполнительном механизме будет расположен не справа, как в нашем прототипе, а слева от падающего потока материала).

Задача изобретения - повышение объективности отбора пробы сыпучего материала на ситовой анализ.

Технический результат изобретения - конструктивное выполнение пробоотборника, предотвращающее слеживание мелких фракций материала ( пыли) на дне пробоотборочной коробки.

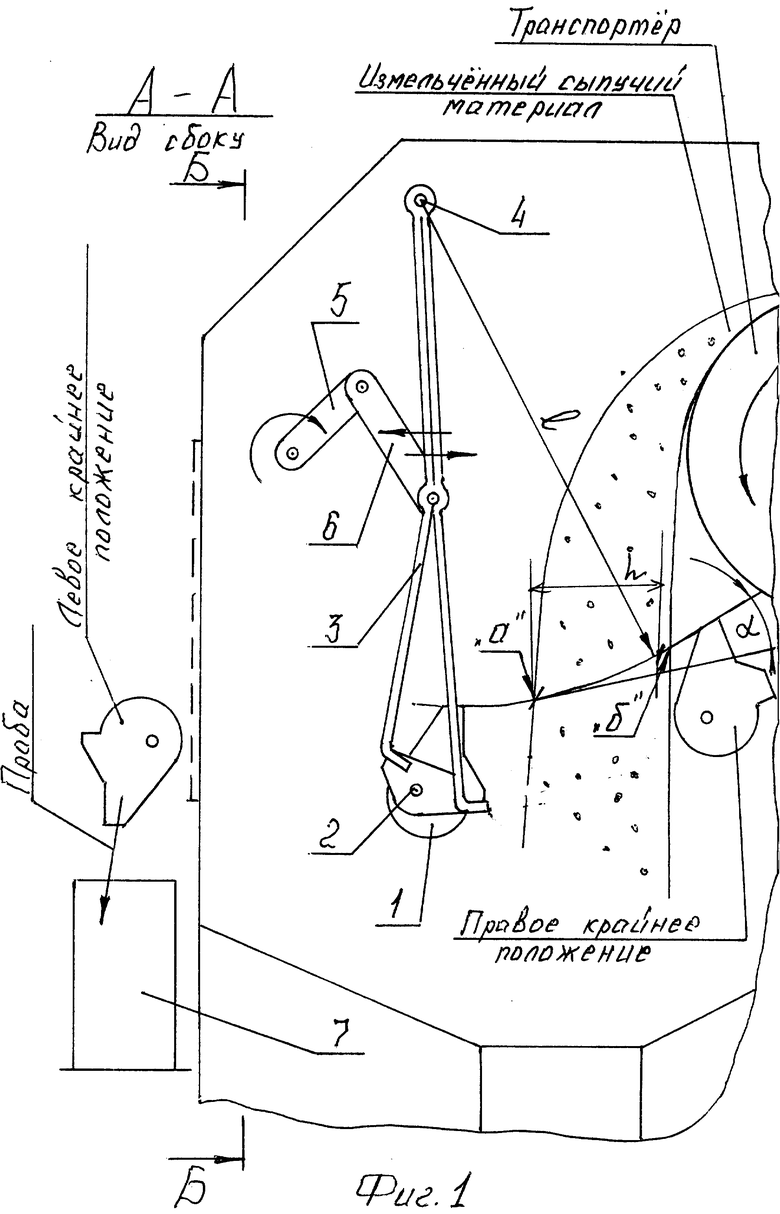

Технический результат достигается тем, что в пробоотборнике для измельченных сыпучих материалов, включающем пробоотборную коробку, установленную с возможностью ее опрокидывания на конце рычагов-качелей, закрепленных другим своим концом на неподвижной оси и обеспечивающих качательное движение коробки в процессе отбора пробы, а также исполнительный механизм, пробоотборная коробка выполнена в виде пенала с грушевидной формой сечения, нижняя часть которого представляет собой полукруг, плавно переходящий в прямые боковые стенки, сужающиеся кверху и образующие пробоотборную щель по всей длине пенала. Кроме того, для "смягчения" негативного (для объективности отбора пробы) влияния неравномерного (по крупности частиц) распределения материала в поперечном сечении падающего потока длину рычагов-качелей предпочтительнее выдерживать, исходя из выражения l≥3,82h, где h - глубина потока в месте отбора пробы.

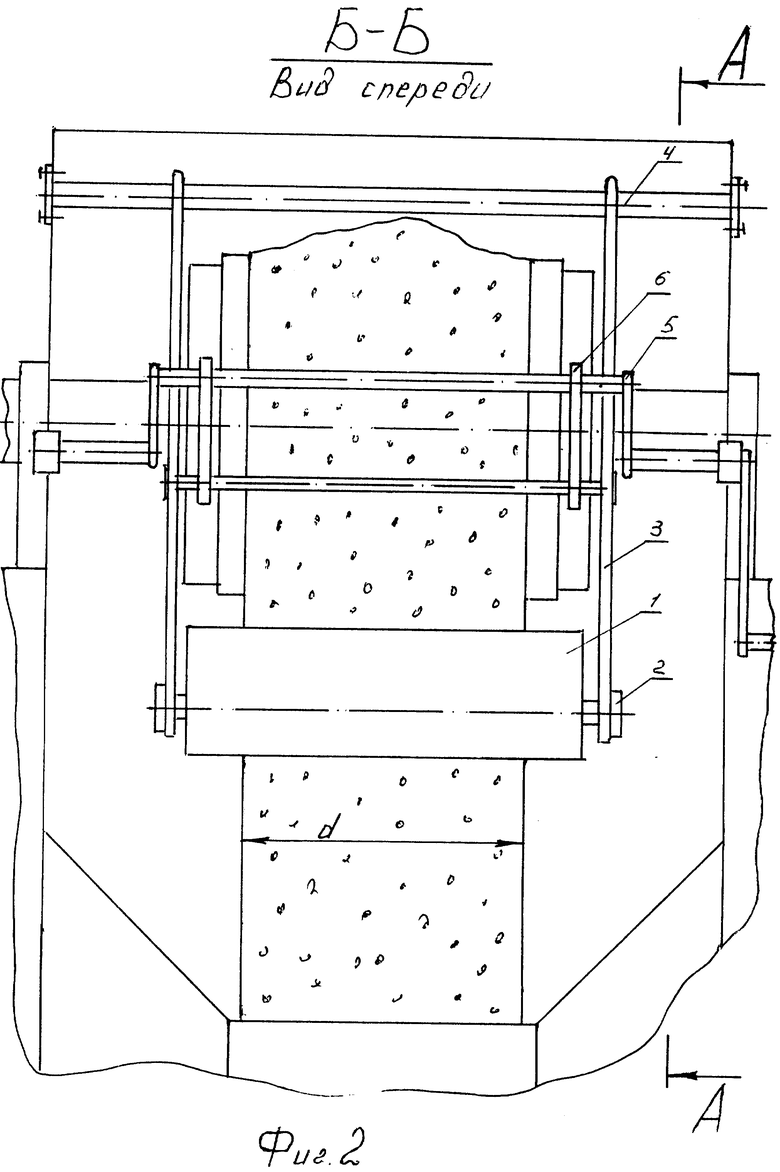

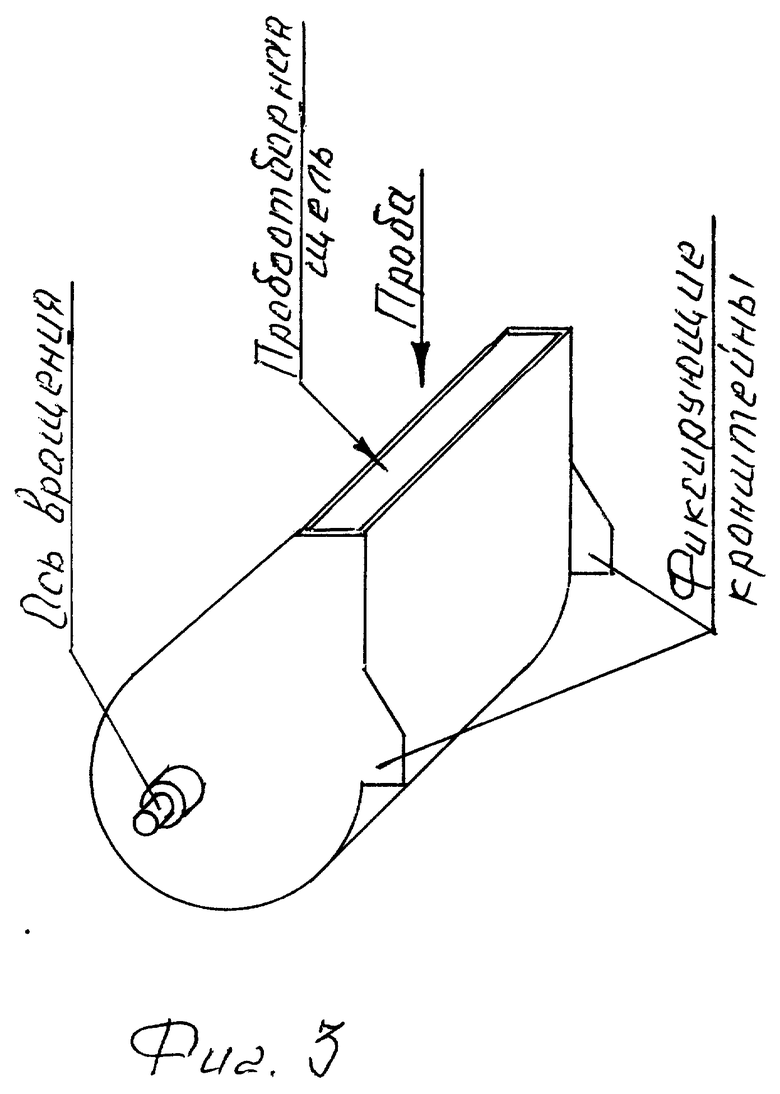

На фиг. 1 изображен предлагаемый пробоотборник, вид сбоку; на фиг. 2 - то же, вид спереди (разрез А-А на фиг. 1); на фиг. 3 - общий вид пробоотборной коробки.

Пробоотборник измельченных сыпучих материалов состоит из пробоотборной коробки 1, которая вращается вокруг горизонтальной оси 2 и перемещается вправо-влево на рычагах-качелях 3, закрепленных на неподвижной оси 4 и приводимых в движение от рычага, через кривошипно-шатунный механизм - коленвал 5 и шатун 6. Материал из пробоотборной коробки ссыпается в емкость 7.

Пробоотборник работает следующим образом. Рычаги-качели 3 приводятся в качательное движение вокруг оси 4, например, вручную, от рычага с помощью коленвала 5 и шатуна 6. Пробоотборная коробка 1, перемещаясь вправо, а затем влево (см. фиг. 1), дважды пересекает поток падающего с транспортера материала, который заполняет коробку 1 сверху через пробоотборную щель; при этом длина щели охватывает всю ширину потока d (см. фиг. 2), что обеспечивает попадание в пробоотборную щель "полного" сечения потока. При пересечении потока коробка 1 не должна переполняться прежде, чем она выйдет из потока в конце загрузочного цикла. После взятия пробы коробка 1 перемещается в крайнее левое положение и переворачивается вокруг оси 2 вверх дном (см. фиг. 1), выгружая отобранную пробу в емкость 7.

Конструктивное выполнение пробоотборной коробки 1 в форме пенала грушевидной формы сечения, имеющей в нижней своей части в поперечном сечении полукруг, обусловлено следующим. Именно такая форма коробки максимально исключает образование скоплений пыли, уплотняющейся и создающей комки. Эти комки при опрокидывании коробки выпадают редко (т.е. остаются внутри коробки) и являются причиной искажения данных ситового анализа. В верхней своей части коробка плавно переходит от полукруга к воронке, которая тоже не имеет углов. Боковые стенки воронки вверху сходятся до 30 мм, образуя пробоотборную щель по всей длине коробки, имеющую прямоугольную форму (см. фиг. 3). Воронкообразная форма верхней части пробоотборной коробки позволяет не переполнять коробку при отборе пробы и обеспечивает начало выгрузки пробы только после поворота коробки более чем на 90o - в емкость 7 высыпается, таким образом, вся отобранная проба. Расположение центра тяжести пробоотборной коробки сбоку от центра вращения 2 придает коробке устойчивость, не позволяя ей преждевременно опрокидываться в процессе отбора пробы.

Длина l рычагов-качелей 3 выбирается из условия l ≥ 3,82h, где h - глубина потока в месте отбора пробы, поскольку лишь при таком соотношении обеспечивается достоверность отбора пробы на ситовой анализ. Например, в глиноземном производстве для проведения хорошего выщелачивания спека необходимо, чтобы размер зерен был в пределах 1 - 6 мм. По стандарту предприятия (СТП БАЗ - 9000.6.7. - 94) максимально допустимая доля фракций меньшего и большего размера не должна превышать: - 1 мм (пыль) - 13%, + 6 мм - 10%, + 8 мм - 2%. Выдержать технологию дробления спека в данных параметрах весьма сложно, поэтому так важно иметь неискаженный результат ситового анализа пробы: погрешность пробы не должна превышать 5%. При больших отклонениях отбора пробы процентное соотношение крупного (верхняя часть потока на транспортере) и мелкого (нижняя часть потока на транспортере) будут иметь значительное несоответствие, что ухудшает выщелачивание спека.

Поскольку пробоотборник в процессе отбора пробы перемещается именно по дуге, то здесь необходимо заметить следующее. Наиболее объективным является анализ пробы на гранулометрический состав в случае, если пробоотборник пересекает поток материала в направлении, перпендикулярном движению потока, т. е. под прямым углом. Однако в этом случае ось 4, вокруг которой приводятся в качательное движение рычаги-качели 3, должна находиться непосредственно над потоком, над средней точкой пути "а-б" (см. фиг. 1). Но при этом потенциальная энергия пробоотборной коробки в крайних точках "а" и "б" будет сильно отличаться одна от другой, что приведет к необходимости усиления мощности привода пробоотборника.

Если условно принять проекцию пути коробки 1 на касательную в точке "а" равной 1, то вся длина пути коробки составит величину 1/cosα, где угол α - величина переменная. При α = 15o длина пути коробки составит величину 1/cosα = 1,035, т.е. удлинение пути в конце хода, в точке "б" (и, соответственно, время отбора пробы в точке "б" и погрешность отбора пробы на гранулометрический состав) составит 3,5%. При любой глубине потока h, на которой производится отбор пробы на ситовой анализ, для обеспечения угла α, не превышающего 15o, длина рычагов-качелей l определяется из условия

т. е. l ≥ 3,82h. Поскольку ширина потока d - величина также переменная и увеличивается от точки "а" к точке "б", то погрешность становится еще меньше. При l < 3,82h угол α превысит 15o, а погрешность отбора пробы составит более 3,5%. Полученный коэффициент запаса 5/3,5 = 1,43 позволяет исключить возможное влияние изменения скорости хода пробоотборной коробки на качество отбора пробы.

Литература

1. Азимов Б.А. и др. Средства механизации в металлургии. Справочник в 3 т., т.2 - М.: Металлургия, 1989, с 335.

2. То же, с. с 337.

Использование: для отбора проб ситового анализа измельченных сыпучих материалов, имеющих склонность к пылению, например для измельченного спека глиноземного производства. Сущность изобретения: пробоотборник сыпучих материалов содержит пробоотборную коробку, установленную с возможностью ее опрокидывания на конце рычагов-качелей, закрепленных другим своим концом на неподвижной оси и исполнительный механизм. Длина рычагов-качелей определяется выражением l ≥ 3,82 h , где h - глубина потока материала в месте отбора пробы. 3 ил.

Пробоотборник сыпучих материалов, включающий пробоотборную коробку, установленную с возможностью ее опрокидывания на конце рычагов-качелей, закрепленных другим своим концом на неподвижной оси, а также исполнительный механизм, отличающийся тем, что длина рычагов-качелей определяется выражением l ≥ 3,82h, где h - глубина потока материала в месте отбора пробы.

| Азиков Б.А | |||

| и др | |||

| Средства механизации в металлургии, Справочник, Т.2 | |||

| - М.: Металлургия, 1989, с | |||

| Способ получения коричневых сернистых красителей | 1922 |

|

SU335A1 |

| То же, с | |||

| Ленточный тормозной башмак | 1922 |

|

SU337A1 |

Авторы

Даты

1998-06-27—Публикация

1995-07-13—Подача