Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия электролизом криолито-глиноземных расплавов, а именно к питанию сырьем электролизеров с самообжигающимся анодом.

Известен способ питания сырьем алюминиевых электролизеров, согласно которому подачу дисперсного сырья по каналам в аноде непосредственно в электролит под анод ведут во взвешенном состоянии в потоке сжатого воздуха, подаваемого с избыточным давлением, и устройство для питания сырьем через отверстие в аноде (заявка ФРГ N 3721311).

К недостаткам известных технических решений относятся следующие.

1. Подача сырья с использованием сжатого воздуха, как показывают длительные испытания, приводит к выгоранию нижней части спеченного анода. Кроме того, подаваемый воздух проникает в зазор между наружной трубой и анодом и приводит к выгоранию анода вокруг устройства, протекам пека в зазор.

2. Наличие анодных газов и газов коксования в канале отверстия, поднимающихся навстречу порциям подаваемого сырья, как показывают результаты испытаний, не позволяет избежать разгерметизации в верхней части устройства.

Все указанные причины не позволяют, к сожалению, перейти к внедрению в промышленных масштабах данных технических решений.

Технический результат изобретения - повышение производительности электролизера, срока его службы, снижение расхода фторсолей, электроэнергии, трудозатрат и выбросов вредных веществ в атмосферу.

Согласно предлагаемому способу в самообжигающемся аноде создают сквозное отверстие и подают сырье через отверстие в расплав электролита, при этом сквозное отверстие футеруют защитным спеченным слоем из порошкообразного дисперсного сырья, растворяющегося в электролите по мере электрохимического расхода анода на всю его высоту, и сечение заполняют свободно насыпанным сырьем, и подают это сырье в расплав электролита периодически или непрерывно путем механического продавливания сырья в уплотненном состоянии при соотношении поступающей в расплав продавленной массы сырья и поступающей в расплав массы сырья защитного (спеченного) слоя от электрохимического расхода анода в пределах (1000-80000):1.

Заполнение сыпучим порошкообразным сырьем всей полости сквозного отверстия исключает проникновение газов в верхнюю часть устройства и в атмосферу корпуса, осуществляется герметизация отверстия сырьем. Это в целом снижает выбросы вредных веществ в атмосферу. Механическое продавливание сырья в уплотненном состоянии создает условия гарантированного формирования сплошного защитного футеровочного слоя за счет принудительного уплотнения сырья к внутренней поверхности сквозного отверстия в аноде и пропитки газами коксования прилегающего слоя сырья к поверхности отверстия и последующего их совместного коксования в нижних высокотемпературных зонах анода. При этом часть избыточного тепла, внесенного в верхнюю часть анода устройством, расходуется на подогрев загружаемого сырья. Это облегчает задачу теплоотвода из неспеченной части анода, улучшает его качество, предотвращает окисление анода.

Часть фтористого водорода адсорбируется на загружаемом глиноземе и возвращается в производство. В результате снижаются выбросы вредных веществ в атмосферу, снижается расход фторсолей. Способ исключает влияние сжатого воздуха на качество анода путем надежной защиты сквозного отверстия на всей высоте.

Механическое продавливание предварительно свободно насыпанного сырья в расплав электролита в уплотненном состоянии создает лучшие условия для его растворения вследствие лучших теплофизических условий смачивания уплотненных порций материала жидким электролитом, предупреждающих агломерирование сырья и последующее опускание его на подину (осадки). Это снижает количество глиноземных осадков на подине, температуру электролита межполюсного зазора (МПЗ), тем самым снижаются падение напряжения в подине и трудозатраты, возрастает производительность электролизера, срок его службы.

Периодическое продавливание сырья в электролит позволяет вести процесс электролиза с возможностью снижения и поддержания концентрации оксид-ионов в электролите до значений, предшествующих анодному эффекту, который в свою очередь необходим для контроля состояния нижней границы самообжигающегося анода и подины электролизера. С другой стороны, анодный эффект является точкой отсчета концентрации оксид-ионов при формировании алгоритмических данных программ управления электролизером. Кроме того, в период паузы лучше адсорбируется фтористый водород на поверхности подаваемой позиции глинозема.

Преимуществом непрерывной подачи сырья путем механического продавливания является возможность реализации собственно непрерывного питания электролизера глиноземом (НПГ), что позволяет дополнительно увеличить производительность электролизера на ~ 2-3 кг Al/сутки и снизить температуру электролита под анодом на ~ 0,4-0,5oC, исключается возможность "заклинивания" привода устройства.

Поддержание соотношения скорости поступления продавленного сырья в расплав выше скорости поступления в расплав объема сырья защитного слоя сквозного отверстия при электрохимическом расходе анода позволяет гарантированно сформировать защитный слой сырья на поверхности сквозного отверстия и подать необходимое количество сырья в расплав меньшим числом устройств. Это снижает затраты на обслуживание анода и устройства реализации способа.

Наконец, сам факт подачи предварительно прогретого глинозема в межполюсный зазор непосредственно под анод замедляет разряд натрия и его внедрение в подину электролизера, тем самым повышается выход по току (производительность электролизера), срок службы последнего. Соотношение масс продавленного сырья и спеченного с анодом получено опытным путем.

Согласно второму изобретению в устройстве для реализации предлагаемого способа, содержащем анодный кожух с горизонтальными контрфорсами, две коаксиальные трубы, вертикально закрепленные на контрфорсах, входящие нижним концом в спеченную часть анода и перемещающиеся вместе с кожухом, дисперсное порошкообразное сырье в зазоре коаксиальных труб, внутренняя коаксиальная труба снабжена приводом реверсного вращения вокруг своей оси и имеет наружную поверхность в виде винтового конвейера (шнека). Наружный диаметр витков шнекового винта может возрастать в направлении "сверху вниз", или нижний виток (витки) шнекового винта выполнен с наружным диаметром большим, чем предыдущие витки. Нижний конец внутренней трубы расположен выше уровня электролита или погружен в электролит и выполнен из керамических материалов, не растворимых в электролите.

Привод реверсного вращения внутренней коаксиальной трубы с поверхностью в виде винтового шнека позволяет перемещать сыпучий материал в канале сквозного отверстия в вертикальном направлении путем механического продавливания сырья в уплотненном состоянии в электролит.

Одновременно происходит принудительная подача сырья на боковую поверхность сквозного отверстия. Таким образом, уплотнение сырья в канале сквозного отверстия реализует подачу сырья в расплав и на боковую поверхность сквозного отверстия. Реверсное включение привода позволяет вести подачу сырья в расплав дозированно и предотвращает самопроизвольное истекание сырья в расплав.

Возрастание наружного диаметра витков шнекового винта в направлении "сверху вниз" увеличивает уплотненность порошкообразного сырья и, с другой стороны, еще в большей степени предотвращает самопроизвольное истекание сырья.

Выполнение наружного диаметра нижнего витка (витков) большим, чем предыдущие витки, одновременно снижает крутящий момент вращения трубы и обеспечивает заданную порцию подаваемого сырья. Расположение нижнего конца внутренней трубы выше уровня электролита предотвращает растворение материала трубы и "замерзание" электролита вокруг трубы. Погружение нижнего конца внутренней трубы (выполненного из нерастворимой керамики или окислов) в электролит позволяет вести подачу сжатого воздуха в расплав для устранения анодного эффекта и лучшего перемешивания электролита с целью качественного растворения подаваемого сырья, что снижает вероятность образования осадков на подине, снижает расход электроэнергии и трудозатрат, увеличивает производительность электролизера.

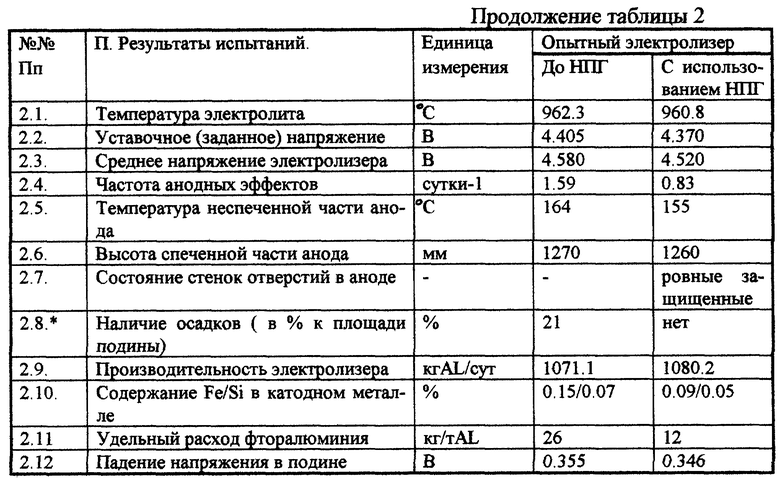

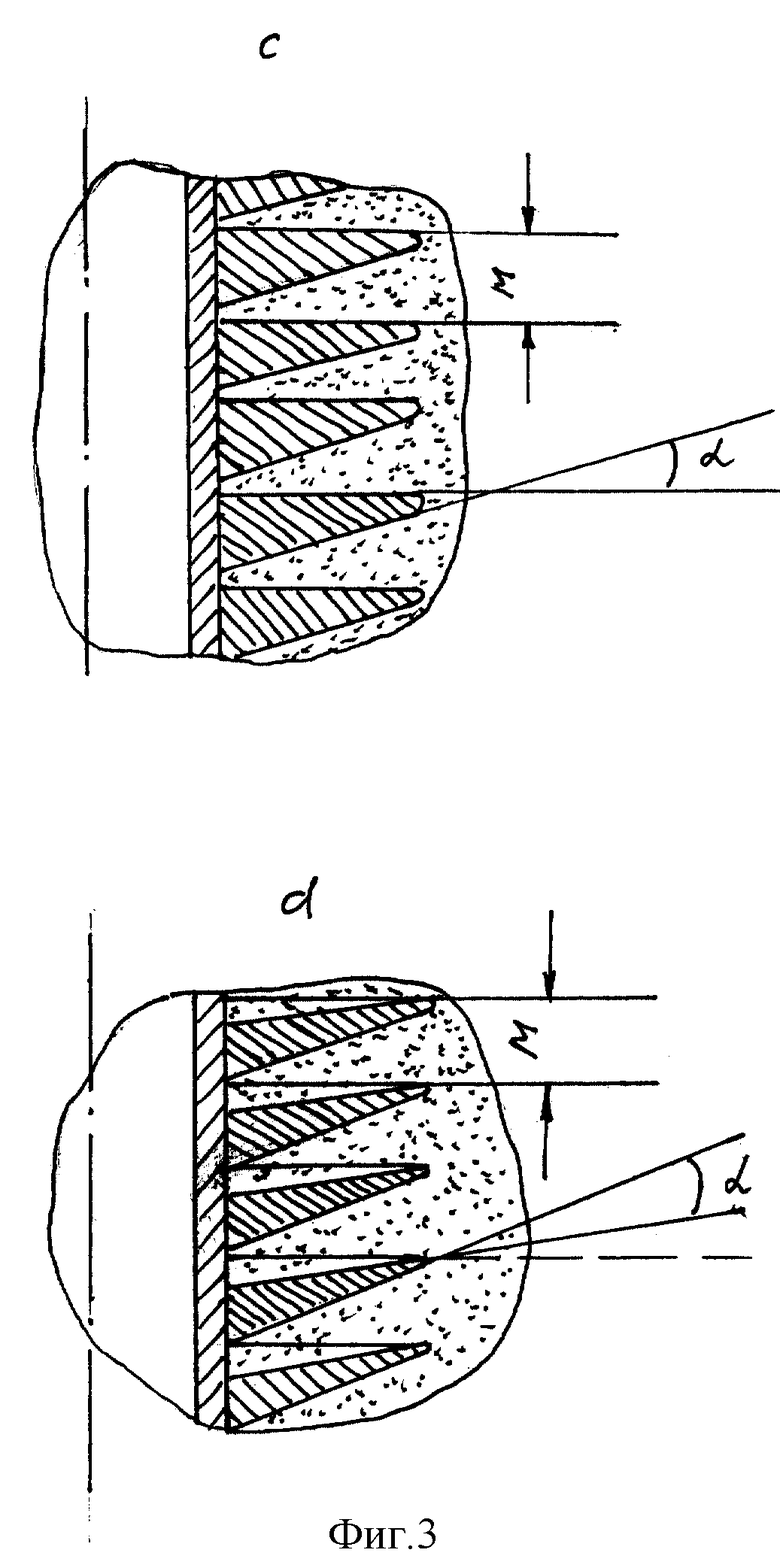

На фиг. 1 изображена нижняя часть анодного устройства для реализации способа (фрагмент); на фиг. 2 - варианты выполнения шнековых витков на поверхности внутренней трубы; на фиг. 3 - варианты наклона плоскостей витков шнека.

Устройство содержит коаксиальные трубы 1,2 с теплоотводящим элементом 3 в зоне неспеченной части 4 анода. Трубы 1,2 жестко и вертикально закреплены на горизонтальных контрфорсах анодного кожуха (не показано) с нижними концами, расположенными ниже уровня спеченной части 6 анода. Труба 2 снабжена приводом, обеспечивающим реверсное вращение вокруг оси. Передаточное число и шаг ходового винта привода могут совпадать с параметрами привода перемещения анодного кожуха электролизера. Наружная поверхность трубы 2 выполнена в виде винтового шнека 10 с углом Z наклона витков к уровню электролита (к горизонтальной плоскости). В зазоре коаксиальных труб 1,2 и в полости сквозного отверстия в аноде на всю высоту и сечение помещают дисперсное порошкообразное сырье 5, например глинозем или фторглиноземную шихту с областью 11 ("Z", ограниченной поверхностью сквозного отверстия и пунктирной линией), пропитанной газами коксования.

Для надежного удержания сырья от самопроизвольного истекания угол наклона плоскости витков 10 шнека может быть выполнен не более 30o к уровню электролита (минимальный угол естественного откоса глинозема).

Наружный диаметр витков 10 может возрастать в направлении "сверху-вниз" (фиг. 2а) или нижние витки (виток) шнекового винта могут быть выполнены с наружным диаметром большим, чем предыдущие витки. Нижний конец 8 внутренней трубы 2 (и шнека) может быть расположен постоянно выше уровня электролита или погружен в электролит до уровня нижней границы 9 анода. И выполнен в этом случае из керамических материалов, нерастворимых в электролите.

В полости трубы 2 (фиг. 1) показаны направления движения сжатого воздуха, дополнительного объема сырья (сверху вниз) и анодных газов (снизу вверх). Со стороны спеченной части анода в направлении к глинозему показаны потоки газов 7 коксования (фиг. 1).

Устройство работает следующим образом.

При электрохимическом расходе самообжигающегося анода столб глинозема сквозного отверстия расходуется (по высоте) с той же скоростью, 1,5-1,9 см/сутки. Дополнительно к этому расходу периодическим или непрерывным включением привода вращения внутренней трубы - шнека 3 - принудительно в проекцию отверстия продавливают порции сырья 5, например глинозема или фторглиноземной шихты, которые в свою очередь продавливают предыдущие порции в расплав электролита под анод.

Через полость внутренней трубы 3 могут также дополнительно подавать порции сырья с помощью газообразного энергоносителя, например сжатого воздуха или азота. Кроме того, через полость внутренней трубы могут отводить анодные газы в систему газоотсоса, что снижает газосодержание электролита в МПЗ и тем самым активное сопротивление электролита (рабочее напряжение электролизера). Реверсным включением привода вращения внутренней трубы 3 осуществляют, во-первых, перемещение трубы 3 вверх во избежание ее контакта и растворения в электролите при электрохимическом расходе анода, во-вторых, осуществляют надежное запирание (удержание) сыпучего сырья 5 (например, глинозема) во избежание самопроизвольного, неконтролируемого истекания последнего в расплав.

Примеры реализации способа и устройства.

Пример 1 реализации способа. На самообжигающемся аноде промышленного алюминиевого электролизера типа С-8Б силой тока 156 кА монтируют устройство для реализации способа в соответствии с фиг. 1. Формируют два сквозных отверстия в аноде и заполняют на всю высоту и сечение глиноземом. Путем включения привода вращения внутренней трубы 3 подают глинозем в расплав электролита периодически путем механического продавливания порций глинозема в уплотненном состоянии и ведут электролиз. При этом за счет давления шнекового винта глинозем также прижимается к стенкам сквозного отверстия в аноде.

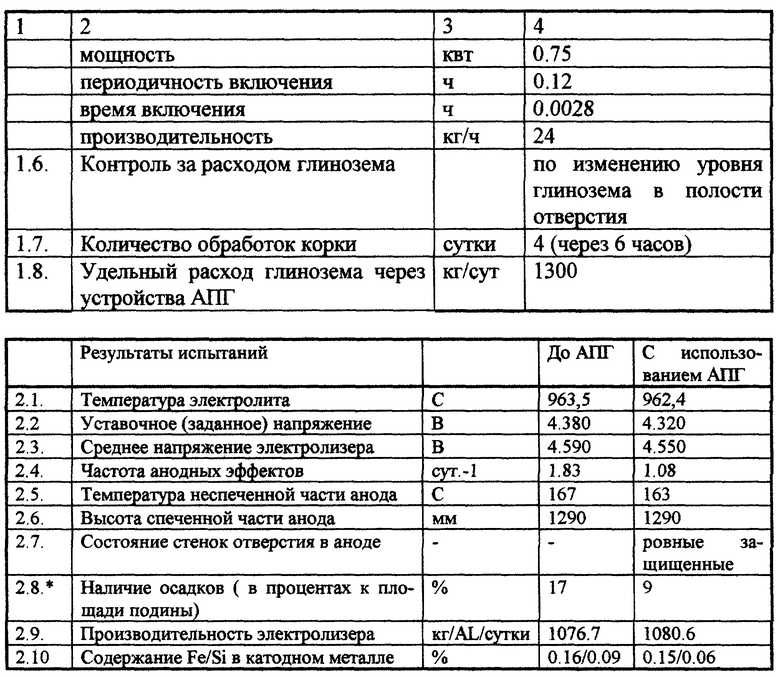

Исходные данные, результаты использования способа и устройства в течение трех месяцев на одном электролизере отражены в табл. 1.

Примечания к табл. 1.

1*. Дo применения АПГ вели 12-кратную обработку корки.

2. Подъем анодного кожуха вместе с устройством не привел к обрушению больших количеств глинозема в электролит и разрушению защитного слоя. Как следует из полученных результатов, использование предлагаемого способа питания алюминиевого электролизера глиноземом в объеме ~ 40-60% требуемого количества глинозема позволяет увеличить производительность электролизера на ~ 4 кг Al/сутки, среднее напряжение на ~ 40 мВ, на что указывает снижение уставочного напряжения на 60 мВ, частоты анодных эффектов на ~ 0,7 шт/сутки и температуры электролита на ~ 2oC. В результате снижаются также расход электроэнергии, трудозатрат на обслуживание электролизера (число обработок корки, снижение количества осадков) и выбросы вредных веществ в атмосферу за счет количества обработок корки.

Снижение частоты АЭ, содержания Fe/Si в катодном металле, в некоторой степени осадков на подине позволяет предположить ожидаемое увеличение срока службы электролизера.

Снижение температуры неспеченной части анода указывает на поглощение излишнего тепла анода глиноземом-заполнителем, являющимся также тепловым сопротивлением электролита.

Пример 2 реализации устройства и способа.

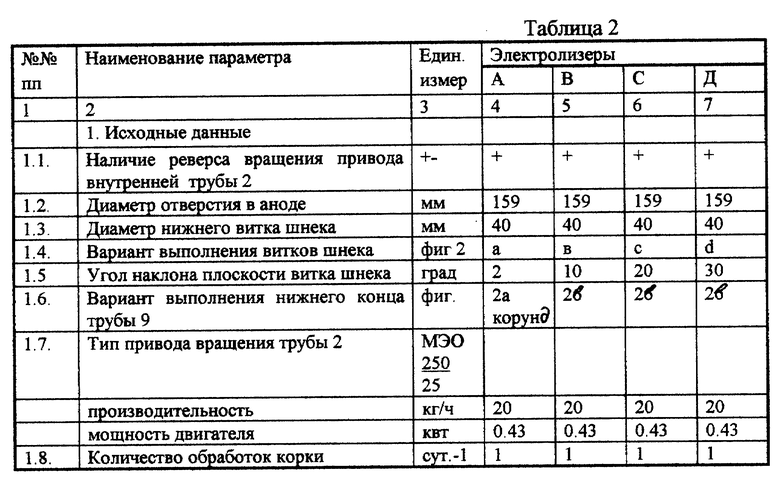

На другом промышленном электролизере аналогичного типа монтируют 4 анодных устройства с вариантами выполнения шнековых винтов и наклона плоскостей витков шнека в соответствии с фиг. 2,3. Формируют 4 сквозных отверстия в самообжигающихся анодах и заполняют на всю высоту шихтой из смеси глинозема и фтористого алюминия в пропорции 100 : 0.6. Путем реверсного включения привода вращения внутренней трубы 2 (включение "вперед" - подача сырья в расплав, включение "назад" - при подъеме анодного кожуха путем синхронной работы приводов кожуха и трубы 2) подают сырье (шихту) в уплотненном состоянии в расплав электролита и к стенкам сквозного отверстия непрерывно механическим продавливанием и ведут электролиз.

Исходные данные четырех вариантов устройства опытного электролизера до начала эксперимента, осредненные технико-экономические результаты электролизера в течение четырех месяцев отражены в табл. 2.

Примечания к табл. 2.

1*. До применения АПГ вели 12-кратную в сутки обработку электролизера.

2. В устройстве варианта "А" выполнили отсос (10 ч) анодных газов через трубу 2 в систему газохода, а также 12 опытов подачи дополнительных порций по 1 кг шихты в электролит с последующей подачей сжатого воздуха давлением 0,03 кг/см2, 10 опытов подачи сжатого воздуха без шихты при протекании анодного эффекта. Результаты - газы поступают в газоход, отсутствие осадков, анодные эффекты погашены.

3. При проверке (стальным крючком) уплотненный глинозем обнаруживали в проекции зазора труб 1.2. и его отсутствие в проекции трубы 2. В МПЗ уплотненный глинозем не обнаружен.

4. При синхронном вращении приводов подъема кожуха и подъема трубы 2 обнаружен расход шихты с номинальной скоростью.

5. Самопроизвольное истекание шихты в расплав из проема сквозного отверстия не установлено.

6. Приводы трубы 2 не "заклинивали".

Из полученных результатов вытекает следующее.

1. Указанные варианты выполнения внутренней трубы 2 обеспечивают работоспособность устройства и способа.

2. Выбранное количество устройств реализации способа является предельным для данного типа электролизера и составляет 1-4. Большое количество устройств приведет к передозировке внутренних областей межполюсного зазора, возрастанию температуры электролита и как следствие к осадкам, необходимости отмены обработки корки, что, как известно из практики электролиза, крайне нежелательно.

3. Как следует из данных табл. 1,2, диапазон спеченного слоя сырья на поверхности сквозных отверстий составляет 45-60 мм, соотношение диаметров наружной трубы 1 и шнекового винта трубы 2 составляет 1,9-4,0.

Диаметр наружной трубы 1 оптимален в пределах 159-214 мм, больший диаметр усложняет конструкцию, тепловой баланс анода и увеличивает анодную плотность тока, меньший диаметр может привести к нарушению теплового баланса анода. Угол наклона витков шнека не более 30o.

4. Судя по испытаниям варианта 2а, возможна организация газоотсоса из МПЗ через анодное устройство. Это вызовет снижение газосодержания МПЗ и, следовательно, напряжения на электролизере. Возможна также подача дополнительных порций сырья через трубу 2, сжатого воздуха для гашения анодных эффектов.

Расчет соотношения скоростей поступления сырья в электролит.

1. Исходные данные.

G - скорость сгорания анода, 1,5 см/сутки;

D - диаметр отверстия в аноде, см;

d - диаметр (определяющий) витков шнекового винта, см;

jl - плотность свободно насыпанного глинозема, г/см3;

j2 - плотность продавленного (уплотненного) глинозема, г/см3.

Известно, что jl = 1,1 г/см3.

Принимаем j2 = 1,2 г/см3 (уплотнение 10%).

S1 - сечение внешней трубы 1, см2;

S2 - сечение (проекция) шнека, см2;

W1 - масса глинозема, поступающая путем продавливания, кг/сутки;

W2 - масса глинозема от спеченного защитного слоя, кг/сутки;

V1,V2 - объемы (скорости) поступления масс W1, W2 в электролит;

Q1,Q2 - производительность шнеков в примерах 1,2 (см.табл. 3).

Практический диапазон соотношения скоростей поступления массы сырья путем продавливания в уплотненном состоянии и массы сырья защитного слоя от электролитического расхода сырья составил

Как следует из полученных результатов опытных работ на промышленных электролизерах ОАО "БрАЗ", использование предлагаемого способа и устройства его реализации позволяет осуществить непрерывное питание электролизера глиноземом (НПГ) и фторсолями. При этом получено ~ двукратное снижение расхода фторалюминия. Использование предлагаемого изобретения позволяет повысить производительность электролизера на 4-9 кг алюминия в сутки, значительно снизить расход электроэнергии за счет уменьшения среднего напряжения на 40-60 мВ, снизить трудозатраты за счет снижения частоты анодных эффектов, количества обработок криолито-глиноземной корки и образования осадков на подине.

Режимы АПГ и НПГ приводят к снижению выбросов вредных веществ в атмосферу за счет снижения количества обработок корки, частоты анодных эффектов и расхода фторалюминия.

Повышения срока службы электролизера следует ожидать вследствие снижения частоты анодных эффектов, падения напряжения в МПЗ и в подине, температуры процесса, более стабильного состава электролита (на что указывает снижение расхода фторалюминия), замедляющих разряд натрия на катоде.

Изобретение относится к питанию сырьем электролизеров для производства алюминия с самообжигающимся анодом. Техническим результатом изобретения является повышение производительности электролизера, срока его службы, снижение расхода фторсолей, электроэнергии, трудозатрат и выбросов вредных веществ в атмосферу. Питание электролизера сырьем осуществляют через футерованную полость сквозного отверстия в самообжигающемся аноде, которую выполняют свободно насыпанным сырьем и подают в электролит периодически или непрерывно путем механического продавливания сырья в уплотненном состоянии при соотношении продавленной массы сырья и массы сырья защитного спеченного слоя от электрохимического расхода анода в пределах (1000-80000): 1. Сквозное отверстие образовано двумя коаксиально установленными трубами. При этом внутренняя труба устройства снабжена приводом вращения вокруг оси с наружной поверхностью в виде винтового конвейера. 2 с. и 4 з.п.ф-лы, 3 ил., 3 табл.

| DE 3721311 A1, 05.01.1989 | |||

| Устройство для гашения анодного эффекта | 1990 |

|

SU1786194A1 |

| Ванна для электролита глинозема | 1938 |

|

SU57836A1 |

| US 4392926, 12.07.1983. | |||

Авторы

Даты

2000-08-10—Публикация

1998-11-30—Подача