Изобретение относится к химическим реакторам, в частности для проведения процессов в газожидкостной среде, и может быть использовано, например, для синтеза карбамида из аммиака и двуокиси углерода при повышенных температурах и давлениях.

Известен аппарат для синтеза карбамида, представляющий собой вертикальный сосуд высокого давления, футерованный коррозионностойким материалом, со штуцерами ввода и вывода реагентов [1].

Недостатком известного аппарата является низкая его эффективность. Как установлено в процессе эксплуатации, такие аппараты работают в малоинтенсивном режиме, близком к идеальному смешению. При этом удовлетворительную степень превращения CO2 в мочевину (Х≈65%) можно обеспечить лишь при низкой удельной производительности П (порядка 300-400 кг/м3 ч). При попытках увеличения значений П до 650-700 кг/м3 ч величина X снижается до 57-58%, что вызывает недопустимое ухудшение технико-экономических показателей.

Известен также реактор, содержащий вертикальный корпус, вертикальные контактные устройства, состоящие из наружного и внутреннего элементов, концентрично расположенных один в другом, каждый элемент имеет отверстие (щель) для входа среды в верхней его части [2].

Однако в данном реакторе невозможно обеспечить равномерное распределение газовой фазы по всем контактным устройствам, что снижает эффективность процесса. Содержание газовой фазы по сечению аппарата переменно и уменьшается от центра к стенке.

Известно, что сопротивление отверстий при протекании через них среды прямо пропорционально плотности среды. Плотность реакционной среды в реакторе синтеза мочевины в центральной части меньше, чем у стенок, что определяется содержанием газовой фазы. Следовательно, через отверстия (щели) контактных устройств, расположенных в центральной части, будет проходить большее количество реакционной среды, чем через отверстия контактных устройств, расположенных на периферии, и перераспределения газовой фазы по сечению аппарата в зоне расположения отверстий (щелей) в стержневых элементах произойти не может.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является реактор для проведения процессов в газожидкостной среде [3] (прототип).

Известный реактор содержит вертикальный корпус и штуцера для ввода и вывода реагентов, горизонтальные перфорированные тарелки, вертикальные контактные устройства, состоящие из наружного и внутреннего элементов, закрепленные своими верхними кромками в опорной решетке и снабженные входными отверстиями на боковой стенке наружного элемента и выходными отверстиями на опорной решетке.

Реактор работает следующим образом. Исходные компоненты вводят в аппарат через штуцера для ввода реагентов, расположенные в днище корпуса реактора. Пройдя горизонтальную перфорированную тарелку, газожидкостная смесь попадает в пространство, заполненное вертикальными контактными устройствами, и через входные устройства в наружном трубчатом элементе попадает внутрь этих устройств, из которых выходит через отверстия в опорной решетке. Пройдя через горизонтальные перфорированные тарелки, расположенные по высоте аппарата, продукты реакции выходят через штуцер в крышке.

Входные отверстия в наружных трубчатых элементах расположены таким образом, что под опорной решеткой создается газовая подушка, которая позволяет равномерно распределить газовую фазу по внутренним контактным устройствам. Это позволяет интенсифицировать процесс контактирования газообразных и жидких реагентов.

Недостатком известного реактора является сравнительно высокая металлоемкость и недостаточно высокая эффективность.

Задача, на решение которой направлено предлагаемое изобретение, - совершенствование конструкции реактора.

Технический результат заключается в том, что снижается металлоемкость реактора и повышается эффективность его работы за счет увеличения эффективности контактных устройств.

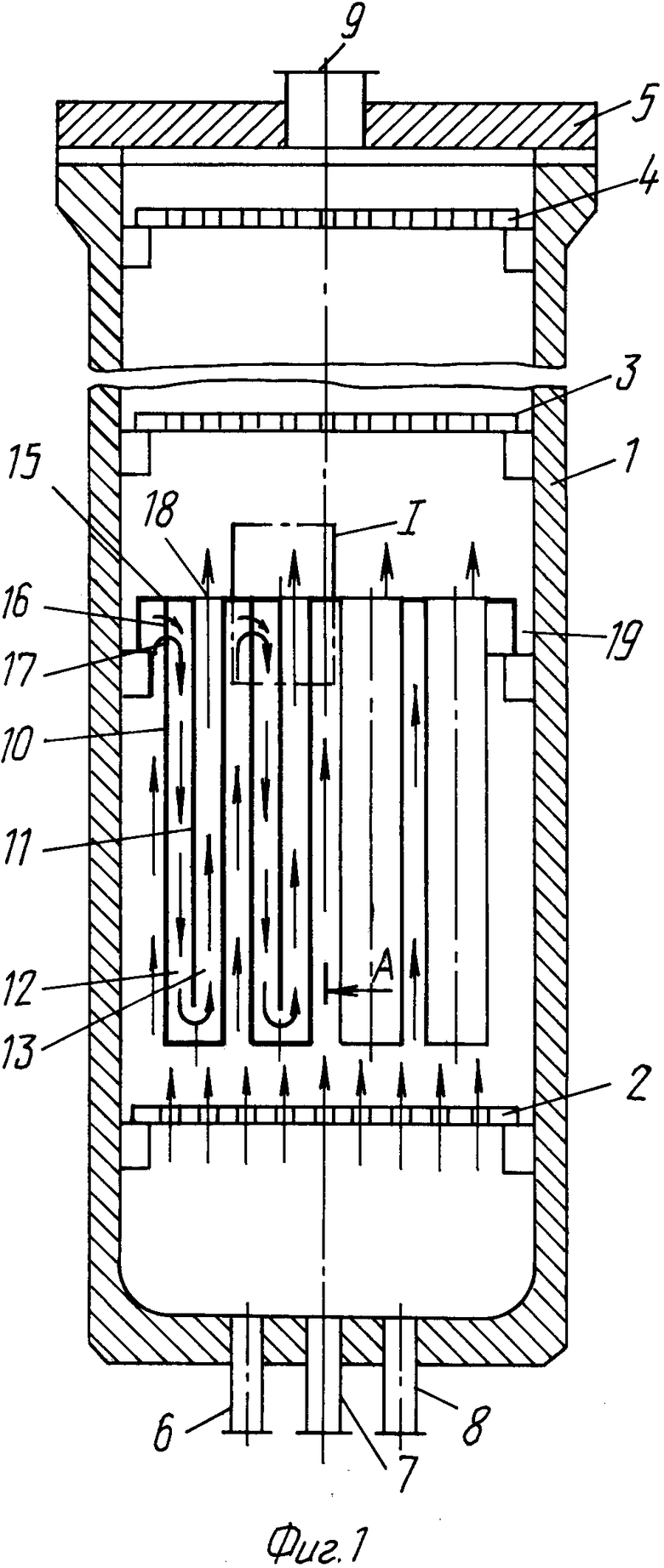

Этот технический результат достигается тем, что в известном реакторе, содержащем вертикальный корпус и штуцера для ввода и вывода реагентов, горизонтальные перфорированные тарелки, вертикальные контактные устройства, состоящие из наружного и внутреннего элементов, закрепленные своими верхними кромками в опорной решетке и снабженные входными отверстиями на боковой стенке наружного элемента и выходными отверстиями на опорной решетке, внутренний элемент контактного устройства выполнен в виде плоской перегородки, расположенной вдоль оси наружного элемента контактного устройства, а входные отверстия на боковой стенке наружного элемента контактного устройства выполнены раздельными для жидкой и газовой фаз, нижняя кромка плоской перегородки выполнена зубчатой.

Снижение металлоемкости обеспечивается за счет плоских внутренних элементов контактных устройств.

Повышение эффективности работы обеспечивается более стабильным вводом газовой и жидкой фаз в контактные устройства даже при значительных колебаниях давления в реакторе.

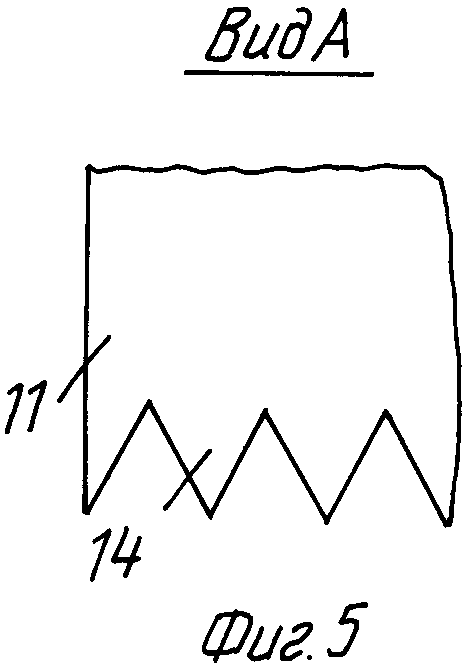

Выполнение нижней кромки плоской перегородки зубчатой обеспечивает более равномерное распределение газовой фазы по контактному элементу и большую поверхность контакта фаз.

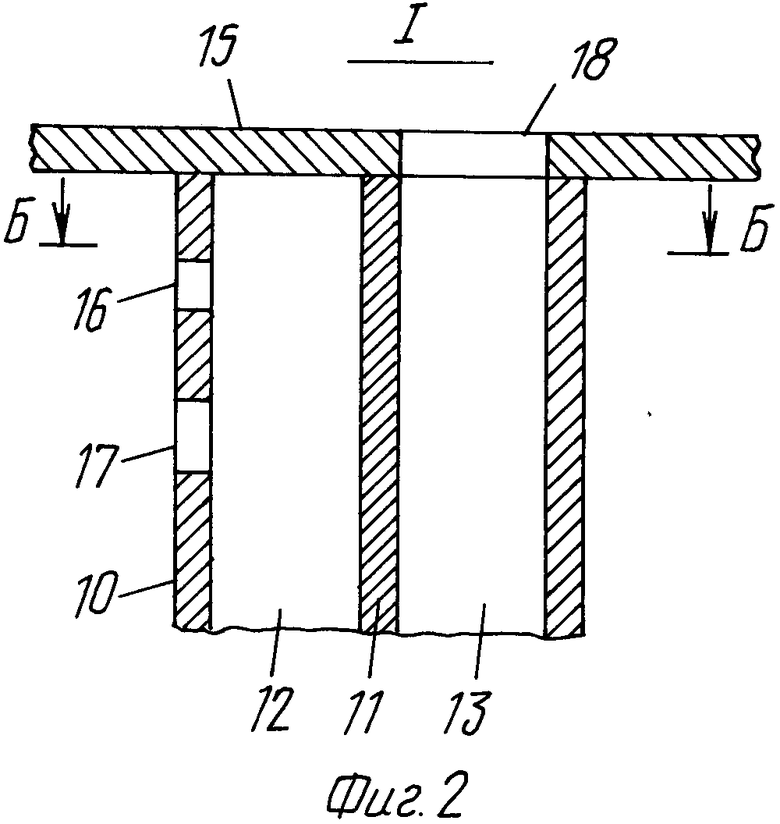

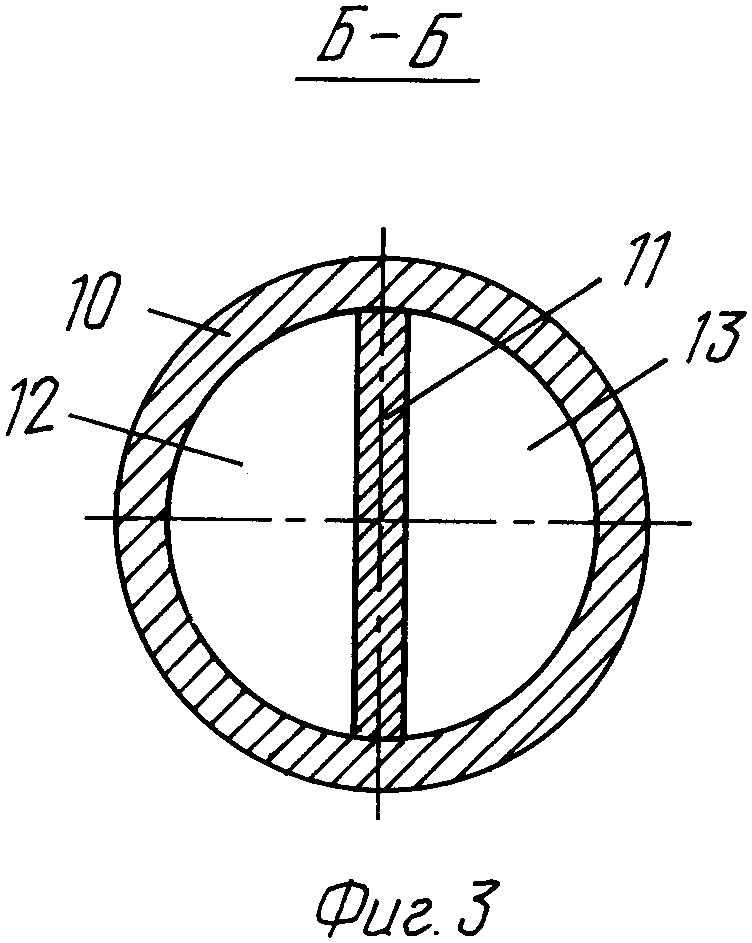

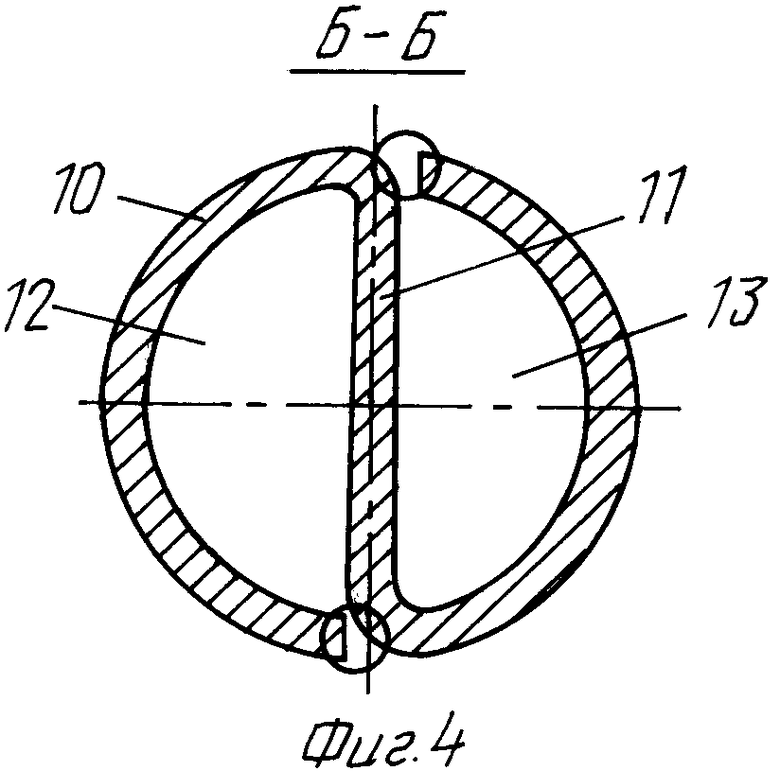

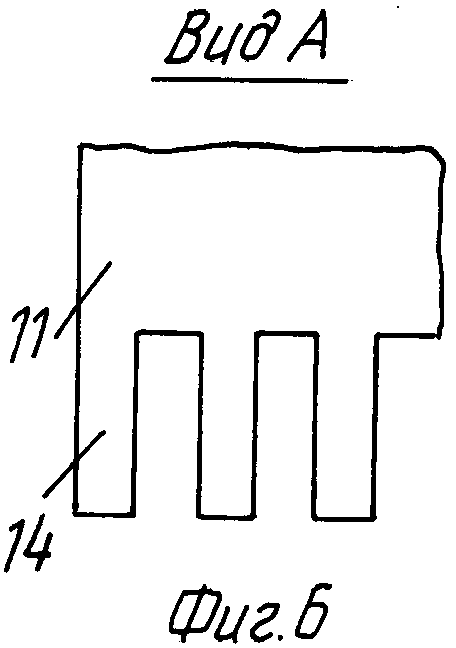

На фиг.1 представлен продольный разрез предлагаемого реактора; на фиг.2 - узел I на фиг.1; на фиг.3 - сечение Б-Б на фиг.2, контактный элемент выполнен из трубы; на фиг.4 - сечение Б-Б на фиг.2, контактный элемент выполнен из S-образной заготовки со сваркой в местах стыка; на фиг.5 - вид А на фиг. 1, нижняя кромка с треугольными зубьями; на фиг.6 - вид А на фиг.1, нижняя кромка с прямоугольными зубьями.

Реактор состоит из вертикального корпуса 1, разделенного горизонтальными перфорированными тарелками 2, 3, 4 на зоны, крышки 5, штуцеров 6, 7, 8 для ввода реагентов и вывода 9 продукционного плава синтеза мочевины. В нижней трети аппарата, где преобладает газовая фаза, установлены вертикальные контактные устройства, состоящие из наружной трубы 10 и плоской перегородки 11, образующие опускной 12 и подъемный 13 каналы. Нижние кромки 14 плоских внутренних перегородок 11 выполнены зубчатыми различной формы. Вертикальные контактные устройства своими верхними кромками закреплены в опорной решетке 15 и снабжены расположенными на боковой стенке наружного элемента 10 входными отверстиями для газовой фазы 16 и для жидкой фазы 17, которые сообщаются с опускными каналами 12. Причем входные отверстия для жидкой фазы 17 расположены ниже входных отверстий для газовой фазы 16. Вертикальные контактные устройства снабжены также расположенными на опорной решетке 15 выходными отверстиями 18, сообщающимися с подъемными каналами 13.

Опорная решетка 15 содержит обечайку 19, высота которой перекрывает входные отверстия 16 и 17, расположенные на наружных элементах 10.

Реактор работает следующим образом.

Исходные компоненты NH3, CO2 и раствор углеаммонийных солей (рус) вводятся в аппарат через штуцера 6, 7, 8. Для их распределения по сечению аппарата и смешения на высоте, примерно 1-1,5 Da от днища корпуса 1 (Da - диаметр аппарата), установлена горизонтальная перфорированная тарелка 2. Пройдя тарелку 2, газожидкостная смесь попадает в зону, заполненную вертикальными контактными устройствами. Газовая фаза при опережающем движении вверх образует газовую подушку под опорной решеткой 15. Затем газ через входные отверстия 16 поступает в опускные каналы 12. В эти же каналы через входные отверстия 17 поступает жидкая фаза.

Газожидкостная смесь стекает в нижнюю часть наружного элемента 10. Затем она огибает кромки внутренней плоской перегородки и переходит внутрь подъемного канала 13.

Через выходные отверстия 18 на опорной решетке 15 газожидкостная смесь поступает в следующую реакционную зону аппарата. Пройдя горизонтальные перфорированные тарелки 3 и 4, продукты реакции выводятся из аппарата через штуцер 9.

Наличие газовой подушки между отверстиями 16 и решеткой 15 позволяет равномерно распределить газовую фазу по контактным устройствам.

Сравним металлоемкость контактных устройств прототипа и заявляемого решения.

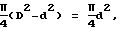

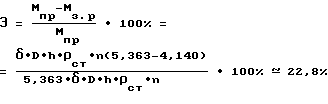

Металлоемкость контактных устройств прототипа равна

Mпр= n•π•δ•(D+d)•h•ρст,

где

n - количество контактных устройств;

δ - толщина стенки наружного и внутреннего элементов;

D - средний диаметр наружного элемента;

d - средний диаметр внутреннего элемента;

h - высота элементов (с целью упрощения доказательства пренебрегаем небольшим зазором между торцом внутренней трубы и дном наружной);

ρст -плотность стали.

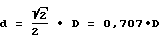

Выразим средний диаметр d внутреннего элемента через средний диаметр D наружного из условия равенства площадей проходных сечений этих элементов (в этом случае, не внося большой погрешности в расчеты, толщиной стенок, ввиду их незначительности, в данном случае пренебрегаем), тогда

откуда после простых математических преобразований получаем

Тогда металлоемкость контактных устройств прототипа равна

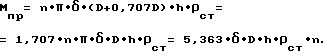

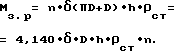

Металлоемкость контактных устройств заявляемого решения

Тогда снижение металлоемкости при выполнении конструкции по заявляемому решению составит

Таким образом, как показали расчеты, металлоемкость заявляемого решения меньше металлоемкости прототипа почти на 23%.

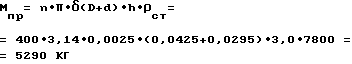

Пример. По прототипу разработана конструкция контактного устройства из стержневых элементов со следующими конструктивными параметрами: средний диаметр наружного элемента (трубы) D = 42,5 мм, средний диаметр внутреннего элемента (трубы) d = 29,5 мм, толщина стенки наружного и внутреннего элементов = 2,5 мм, высота элементов h = 3000 мм, общее количество контактных устройств (стержневых элементов) n = 400 шт.

Металлоемкость стержневых элементов такой конструкции равна

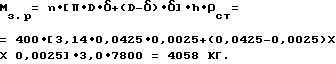

В соответствии с заявляемым решением (фиг.1, 3) заменим в этой конструкции выполненный из труб внутренний элемент на пластину толщиной 2,5 мм и шириной, равной внутреннему диаметру наружного элемента. Определим металлоемкость полученной конструкции контактных устройств

Экономия металла только на одном реакторе составит:

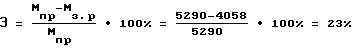

Mпр - Mзр = 5290 - 4058 = 1232 кг

или в процентах

Поскольку для изготовления контактных устройств реакторов используются дорогостоящие коррозионностойкие стали, снижение металлоемкости контактных устройств, использование взамен трубного проката листового позволит получить немалую экономическую выгоду.

Изготовлен и испытан опытный образец, подтвердивший достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСАДКА ВЕРТИКАЛЬНОГО ПРЯМОТОЧНОГО РЕАКТОРА | 2001 |

|

RU2195364C1 |

| НАСАДКА ВЕРТИКАЛЬНОГО РЕАКТОРА | 2000 |

|

RU2168355C1 |

| ВНУТРЕННЕЕ УСТРОЙСТВО РЕАКТОРА | 2004 |

|

RU2261141C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР И ВНУТРЕННЕЕ УСТРОЙСТВО РЕАКТОРА (ВАРИАНТЫ) | 2008 |

|

RU2365797C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| ГАЗОЖИДКОСТНОЙ РЕАКТОР | 1996 |

|

RU2095134C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108856C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| АДСОРБЕР ВЕРТИКАЛЬНЫЙ С НЕПОДВИЖНЫМ СЛОЕМ АДСОРБЕНТА | 2012 |

|

RU2530112C2 |

| РЕАКТОР ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ | 1996 |

|

RU2106195C1 |

Реактор предназначен для проведения процессов в газожидкоcтной среде и может быть использован для синтеза карбамида. Реактор содержит вертикальный корпус и штуцера для ввода и вывода реагентов, горизонтальные перфорированные тарелки, вертикальные контактные устройства, состоящие из наружного и внутреннего элементов, закрепленные своими верхними кромками в опорной решетке и снабженные входными отверстиями на боковой стенке наружного элемента и выходными отверстиями на опорной решетке. Внутренний элемент контактного устройства выполнен в виде плоской перегородки, расположенной вдоль оси наружного элемента, а входные отверстия на боковой стенке наружного элемента контактного устройства выполнены раздельными для жидкой и газовой фаз. Изобретение позволяет снизить металлоемкость реактора. 1 з.п.ф-лы, 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кучерявый В.И., Лебедев В.В | |||

| Синтез и применение карбамида.-М.: Химия, 1970, с.316 и 317 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 215883, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Смирнов С.М., Алексеев В.А., Егорушкина М.А | |||

| Исслед ование гид родинамики и интенсификация газожидкостных процессов абсорб ции - десорбции в реакторах барботажного типа с прямотоком фаз | |||

| Депон ировано в ОНИИТЭХИМ | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Даты

1998-07-10—Публикация

1995-11-20—Подача