Изобретение относится к внутренним устройствам химических реакторов для проведения процессов в газожидкостной среде и может быть использовано, например, для синтеза карбамида (мочевины) из аммиака и диоксида углерода при повышенных температурах и давлениях.

Известен реактор для проведения процессов в газожидкостной среде, конкретно для синтеза карбамида, представляющий собой вертикальный футерованный сосуд высокого давления со штуцерами ввода и вывода реагентов (Кучерявый В. И. , Лебедев В.В. Синтез и применение карбамида, М.: Химия, 1970, с. 316, рис. 237). Внутреннее устройство реактора ограничивается двумя перфорированными перегородками, так что реактор фактически можно считать полым аппаратом.

Недостатком этого аппарата является его низкая эффективность. В процессе синтеза карбамида, как и в ряде других процессов, значительная часть исходных реагентов в зоне их ввода в реактор находится в газовой фазе. По мере протекания процесса происходит переход газообразных веществ в жидкую фазу. При осуществлении подобных процессов в полых аппаратах эффективность смешения жидких и газообразных реагентов невысока и не обеспечивает достаточной глубины протекания процесса. Как установлено в ходе эксплуатации полых реакторов синтеза карбамида, удовлетворительную степень превращения диоксида углерода в карбамид X (~ 65%) можно обеспечить лишь при низкой удельной производительности П (порядка 300-400 кг/м3•ч). При увеличении скоростей подачи исходных реагентов с целью увеличения значений П до 650-700 кг/м3•ч величина X снижается до 57-58%, что обусловливает резкое увеличение масштаба рецикла и, как следствие, недопустимое ухудшение технико-экономических показателей.

Известны насадки вертикальных реакторов для проведения процессов в газожидкостной среде, конкретно для синтеза карбамида, содержащие горизонтальные перфорированные перегородки, размещенные по всей высоте аппарата, позволяющие повысить эффективность смешения жидких и газообразных реагентов в пределах каждой зоны между соседними перегородками, и обеспечить снижение продольного перемешивания в реакторе (авторские свидетельства СССР N 808122, кл. В 01 J 19/00, опубл. 1981, и 1088779, кл. В 01 J 10/00, 19/00, опубл. 1984). Реакторам, которые оборудованы этими насадками, присуща недостаточно высокая эффективность протекания проводимого в них процесса синтеза и относительно низкая удельная производительность из-за недостаточно совершенного распределения газовой фазы по сечению реактора.

Наиболее близкой к предложенной по совокупности существенных признаков и достигаемому эффекту является известная насадка вертикального реактора, содержащая горизонтальные перфорированные перегородки и контактные устройства, каждое из которых состоит из закрепленных своими верхними концами в опорной решетке вертикальных трубчатых, опускного и подъемного элементов, причем опускной элемент выполнен заглушенным сверху с входными отверстиями для жидкости и газа на боковой поверхности верхней части, а подъемный элемент имеет отверстие на опорной решетке для выхода газожидкостной смеси; каждое контактное устройство представляет собой трубу, разделенную на опускной и подъемный элементы внутренней вертикальной перегородкой, которая в верхней части вплотную примыкает к опорной решетке, а в нижней части не достигает нижнего заглушенного конца трубы (патент РФ N 2114691, кл. В 01 J 10/00, опубл. 1998). Проходное сечение опускного и подъемного элементов имеет форму сегмента.

Конструкция известной насадки направлена на приближение макроскопической структуры потоков в реакторе в целом к режиму идеального вытеснения (особенно в нижней части реактора) и повышение удельной производительности реактора. Благодаря установке вертикальных контактных устройств, состоящих из опускного и подъемного элементов, в зоне их установки исключается поперечное и продольное перемешивание реакционной среды. Кроме того, благодаря созданию газовой подушки под опорной решеткой (в зоне входа реагентов в контактные устройства), в нижней части реактора обеспечивается более равномерное распределение газовой фазы по сечению реактора.

Недостатком известной насадки является сложность конструкции, изготовления и сборки контактных устройств. Вариант выполнения контактных элементов из трубы предусматривает изготовление узких длинных пластин, ширина которых должна быть точно равна внутреннему диаметру труб, и размещение этих пластин внутри труб без зазоров по краям, что представляет определенную трудность. Вариант выполнения контактных элементов из заготовок S-образного сечения с последующей сваркой продольных швов требует большого объема сварочных работ. Кроме того, конструкция контактного устройства обусловливает его повышенное гидравлическое сопротивление. Наконец, ввод газа и жидкости возможен не по всему периметру сечения опускного элемента, а лишь по дуге полуокружности, что снижает равномерность распределения фаз по сечению контактного элемента.

Для повышения технологичности изготовления насадки, обеспечивающей эффективную работу реактора, предназначенного для проведения процессов в газожидкостной среде, предложена насадка вертикального реактора, содержащая горизонтальные перфорированные перегородки и контактные устройства, каждое из которых состоит из закрепленных своими верхними концами в опорной решетке вертикальных трубчатых опускного и подъемного элементов, причем опускной элемент выполнен заглушенным сверху с входными отверстиями для жидкости и газа на боковой поверхности верхней части, а подъемный элемент имеет отверстие на опорной решетке для выхода газожидкостной смеси, отличающаяся тем, что опускной и подъемный элементы каждого контактного устройства выполнены в виде труб круглого сечения, параллельные оси которых размещены друг от друга на расстоянии двух диаметров трубы или более, при этом указанные элементы соединены между собой в нижней части U-образным элементом, выполненным из трубы того же диаметра.

Технический результат предложенной конструкции заключается в упрощении изготовления и сборки контактных устройств и насадки в целом благодаря упрощению конструкции контактного устройства с использованием в качестве заготовок только труб одного диаметра, а также в уменьшении гидравлического сопротивления устройств.

Использование для изготовления контактных устройств только труб одного диаметра упрощает конструкцию контактных устройств. Наличие дополнительного U-образного контактного элемента, в котором контактирование реагентов происходит в поле центробежных сил, обеспечивает увеличение интенсивности взаимодействия фаз и, следовательно, повышает эффективность работы реактора. Круглое сечение опускного элемента позволяет равномерно разместить отверстия для ввода жидкости и газа по его периметру и тем улучшить равномерность распределения фаз по сечению элемента.

Размещение осей опускного и подъемного элементов на расстоянии двух диаметров трубы или более, предпочтительно от двух до шести диаметров трубы, способствует снижению гидравлического сопротивления контактных устройств. Если расстояние между осями опускного и подъемного элементов составляет менее двух диаметров трубы, гидравлическое сопротивление устройства возрастает, а его эффективность снижается. При расстоянии более шести диаметров трубы снижается компактность размещения контактных устройств на опорной решетке.

При осуществлении предложенной конструкции предпочтительно, чтобы отношение высоты контактного устройства к диаметру трубы, из которой оно выполнено, находилось в пределах от 40 до 150. При отношении менее 40 ухудшается стабильность обеспечения гидродинамического режима в реакторе. При отношении более 150 существенно возрастает гидравлическое сопротивление контактного устройства и, вместе с тем, снижается его жесткость, что требует установки дополнительных поддерживающих элементов, усложняющих конструкцию.

Предпочтительным в предложенной конструкции также является выполнение опускного элемента заглушенным сверху путем установки внутри элемента заглушки, нижний торец которой размещен ниже нижней плоскости опорной решетки. Благодаря этому обеспечивается различная жесткость крепления опускного и подъемного элементов - для опускного она становится выше. Собственная частота колебаний опускного и подъемного элементов становится различной, а поскольку они жестко соединены между собой U-образным элементом, резонансная частота расстраивается, что предотвращает возможность опасных вибраций контактных устройств.

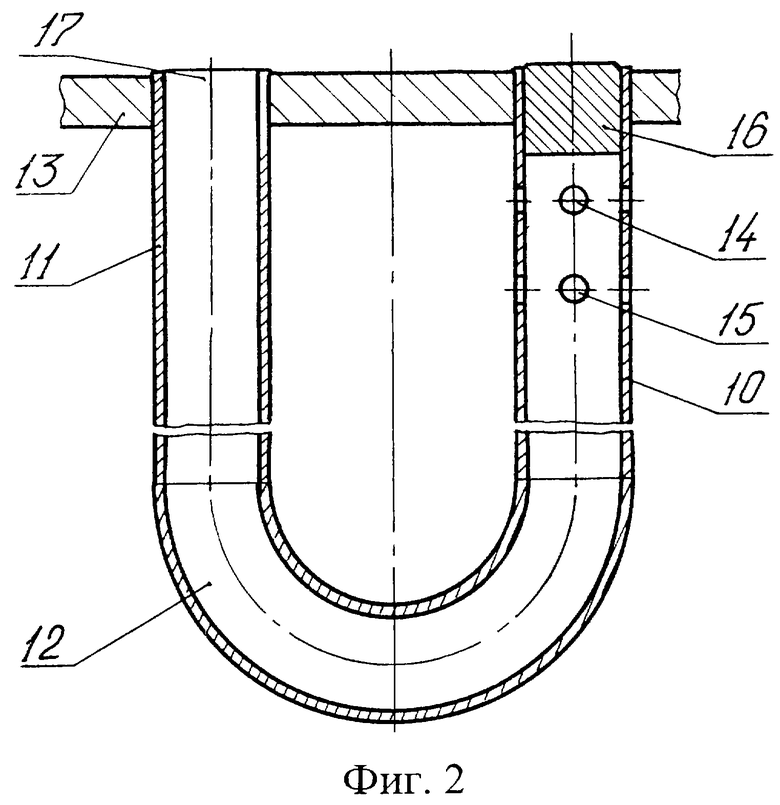

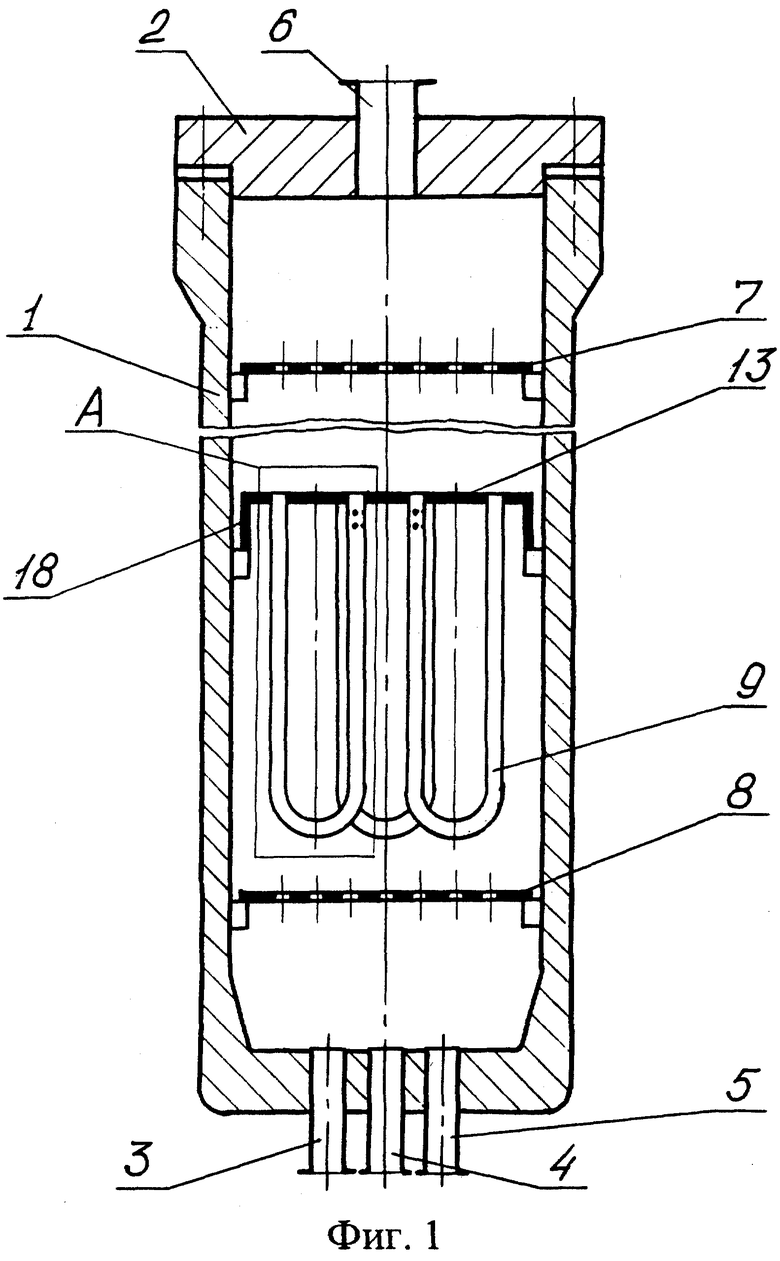

Предлагаемая конструкция насадки иллюстрируется чертежами. На фиг. 1 показан продольный разрез вертикального реактора с установленной в нем насадкой; , на фиг. 2 - конструкция контактного устройства и его крепление в опорной решетке (узел А с фиг. 1).

Реактор содержит вертикальный корпус 1 с крышкой 2, штуцера 3, 4 и 5 для ввода реагентов и штуцер 6 для вывода продуктов синтеза. Насадка реактора состоит из горизонтальных перфорированных перегородок 7, 8 и контактных устройств 9, выполненных из труб постоянного сечения и расположенных в нижней трети реактора, где количество газовой фазы велико. Условно показаны лишь две перфорированные перегородки. Количество перфорированных перегородок, расстояние между смежными перегородками определяются характером проводимого процесса и могут быть различными.

Каждое контактное устройство 9 состоит из вертикальных элементов - опускного 10 и подъемного 11. Элементы 10 и 11 сообщаются внизу при помощи дополнительного U-образного элемента 12. Элементы 10 и 11 закреплены своими верхними концами в опорной решетке 13, причем расстояние их продольных параллельных осей друг от друга составляет более двух, предпочтительно от двух до шести диаметров трубы. На боковой стенке опускного элемента 10 под опорной решеткой 13 расположены входные отверстия для газовой фазы 14 и для жидкой фазы 15, размещенные равномерно по окружности трубы. Входные отверстия для газовой фазы 14 расположены выше входных отверстий для жидкой фазы 15. Верхний конец опускного элемента 10 снабжен заглушкой 16, расположенной внутри трубы. Нижний торец заглушки 16 размещен ниже нижней плоскости опорной решетки 13. Выходное отверстие 17 подъемного элемента 11 расположено на опорной решетке 13.

Опорная решетка 13 содержит короткую обечайку 18, высота которой перекрывает входные отверстия 14 и 15.

Дополнительный U-образный элемент 12 может быть выполнен отдельно от элементов 10 и 11, а затем приварен к ним двумя кольцевыми швами, либо изготовлен вместе с ними из одной трубной заготовки.

Реактор, оборудованный предложенной насадкой, работает следующим образом. Исходные жидкие и газообразные реагенты (в случае синтеза карбамида - аммиак, диоксид углерода и раствор углеаммонийных солей) вводят в реактор через штуцера 3, 4, 5. Для их смешения и распределения по сечению аппарата предназначена перегородка 8. Пройдя перегородку 8, газожидкостная смесь попадает в пространство, заполненное вертикальными контактными устройствами 9. Газовая фаза при опережающем движении вверх образует под опорной решеткой 13 газовую подушку. Газ и жидкость раздельно через входные отверстия 14 и 15 соответственно поступают равномерно по окружности трубы в опускной элемент 10, где контактируют в условиях нисходящего прямотока фаз. В U-образном элементе 12 взаимодействие газа и жидкости продолжается, но с большей интенсивностью - за счет действия поля центробежных сил. Далее восходящий газожидкостный поток проходит подъемный элемент 11 и через отверстия 17 поступает в реакционную зону реактора, заполненную горизонтальными перфорированными перегородками. После прохождения верхней из них продукты реакции отводят из реактора через штуцер 6.

Наличие газовой подушки под решеткой 13 с границей раздела фаз между отверстиями 14 и 15 позволяет распределить газовую фазу равномерно по контактным устройствам и сечению реактора. В зоне установки контактных устройств исключается продольное и поперечное перемешивание реакционной среды. Структура потоков в реакторе приближается к режиму идеального вытеснения.

Изготовление опытного образца предложенной насадки и ее испытание в реакторе синтеза карбамида показало, что ее металлоемкость не выше металлоемкости известной насадки, при этом основные технологические показатели (удельная производительность П, степень превращения диоксида углерода в карбамид X) не хуже, чем у известной насадки. Вместе с тем, затраты труда на изготовление контактных устройств и сборку насадки меньше на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВНУТРЕННЕЕ УСТРОЙСТВО РЕАКТОРА | 2004 |

|

RU2261141C1 |

| ГИДРОДИНАМИЧЕСКИЙ ГЕНЕРАТОР И ВНУТРЕННЕЕ УСТРОЙСТВО РЕАКТОРА (ВАРИАНТЫ) | 2008 |

|

RU2365797C1 |

| СМЕСИТЕЛЬ | 2003 |

|

RU2241531C1 |

| НАСАДКА ВЕРТИКАЛЬНОГО ПРЯМОТОЧНОГО РЕАКТОРА | 2001 |

|

RU2195364C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО КОНТАКТНОЙ ТАРЕЛКИ И КОНТАКТНАЯ ТАРЕЛКА | 2007 |

|

RU2342181C1 |

| ГАЗОЖИДКОСТНЫЙ РЕАКТОР (ВАРИАНТЫ) | 2004 |

|

RU2256495C1 |

| ТЕПЛООБМЕННИК | 1990 |

|

RU2028570C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1991 |

|

RU2069657C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2009 |

|

RU2402734C1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

Изобретение относится к химическому оборудованию, в частности к внутренним устройствам реакторов для проведения процессов в газожидкостной среде, и может быть использовано, например, для синтеза карбамида из аммиака и диоксида углерода при повышенных температурах и давлениях. Реактор содержит корпус, штуцеры для ввода реагентов и штуцер для отвода продуктов синтеза. Насадка реактора включает перфорированные перегородки и трубчатые контактные устройства, закрепленные своими верхними концами в опорной решетке 13. Контактное устройство состоит из вертикальных трубчатых элементов круглого сечения - опускного 10 и подъемного 11, которые соединены между собой в нижней части U-образным трубчатым элементом 12 (из трубы того же диаметра, что трубы элементов 10 и 11). Оси опускного и подъемного элементов 10 и 11 размещены на расстоянии, равном или большем двух диаметров трубы, предпочтительно от двух до шести диаметров трубы. Отношение высоты контактного устройства к диаметру трубы находится в пределах от 40 до 150. Опускной элемент 10 снабжен отверстиями 14,15 для входа газа и жидкости, а подъемный элемент 11 - отверстием 17 на опорной решетке для выхода газожидкостной смеси. Верхний конец опускного элемента 10 снабжен заглушкой 16, расположенной внутри опускного элемента. К опорной решетке 13 снизу присоединена короткая обечайка, обеспечивающая создание под решеткой газовой подушки, благодаря которой газовая фаза равномерно распределяется по контактным устройствам и сечению реактора. Насадка реактора характеризуется повышенной технологичностью изготовления и высокой эффективностью работы. 3 з.п. ф-лы, 2 ил.

| РЕАКТОР | 1995 |

|

RU2114691C1 |

| НАСАДОЧНАЯ КОЛОННА ДЛЯ КОНТАКТНЫХ АППАРАТОВ | 1993 |

|

RU2035991C1 |

| КОЛОННА ДЛЯ ПРОВЕДЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ | 1999 |

|

RU2150990C1 |

| Аппарат с псевдоожиженным слоем | 1972 |

|

SU1088778A1 |

| Кожухотрубный реактор | 1982 |

|

SU1088781A1 |

| DE 19520351 A1, 12.12.1996. | |||

Авторы

Даты

2001-06-10—Публикация

2000-04-03—Подача