Изобретение относится к области строительства, а конкретнее к устройству и способу для автоматического изготовления металлических строительных панелей из листового материала.

Сводчатое строительное сооружение, в котором стены и крыша полностью изогнуты в виде дуги, имеет преимущества, но также и некоторые недостатки. Одним недостатком является отсутствие вертикальных стен, что ограничивает использование вертикального пространства. Часто те, кто использует металлические сооружения, хотят использовать вертикальные стены для эстетических целей и для того, чтобы иметь больше пространства рядом с краями сооружений. Основной размер и прочность подобных металлических сооружений ограничены местным ветром и живым грузом, как это допускается в строительных правилах в стране и по всему миру. Так как эти стандарты, касающиеся строительных норм и правил, становятся все консервативнее, строитель жестко ограничен сооружениями только определенного размера. Полностью сводчатое сооружение должно быть ограничено в размере с целью предупреждения перегрузки, например, при очень сильном ветре во время урагана. Однако, если общая высота крыши ограничена приблизительно по одной пятой общей ширины здания, сильный ураганный ветер не причиняет большого вреда сооружению ввиду незначительной фронтальной поверхности. Следовательно, существует необходимость в построении металлического сооружения, выполненного из сплошных панелей, которые частично изогнуты дугообразно, но имеют прочные вертикальные стенки, при этом сохраняется экономия конструкций со сшитыми панелями предыдущих изобретений. Такие здания с вертикальными стенами удовлетворяли бы потребность в данной области относительно пространства, экономии, пригодности и прочности.

Согласно известным техническим решениям радиус дуги изгиба при производстве панелей подгоняется вручную. Такой метод безусловно непроизводителен и чреват большими потерями как металла, так и времени на его обработку. Следовательно, в данной области существует необходимость автоматической и регулируемой подгонки радиуса кривизны таким образом, чтобы при достижении желаемой кривизны не происходило потери материала.

Другой недостаток предыдущих изобретений заключается в том, что деления, нанесенные на шкалу для регулирования радиуса изгиба панели, оказываются независимо действительными на верхней стороне панели или на ее нижней стороне. Неспособность подогнать обе шкалы должным образом неизбежно вызовет деформацию изогнутой панели и изготовление таких панелей, которые будут неприемлемы для использования в строительстве и, следовательно, должны будут отправлены в отходы. Деформация иногда называется "короблением". Таким образом, существует необходимость в этой области в автоматическом и непрерывном регулировании изгиба панелей оператором, не обладающим большим опытом.

Другим недостатком формующих изогнутые панели машин согласно предыдущим изобретениям является то, что они не изготавливают прямые и изогнутые участки на одной и той же панели. Более того, прямые панели, выполненные отдельно и используемые в качестве строительных панелей для вертикальных стен, оказываются непрочными ввиду того, что они не закреплены загибкой. Другими словами, учитывая существующую технологию, закрепление загибкой боковых стенок панелей не может быть выполнено, хотя в строительстве существует необходимость применять для загибки боковых стенок прямые панели, используемые в качестве вертикальных стен здания.

Кроме того, известные машины для изготовления сводчатых металлических панелей для строительства оснащены такими главными загибающими роликами, которые при раздельной друг от друга подгонке дают уменьшенную поверхность контакта зубчатых колес, что приводит к значительному преждевременному износу зубчатой передачи. К тому же, когда зажимающие ролики снимаются, достаточно трудно вновь сцепить зубчатые колеса без усилий, направляя их в нужное положение, что заставляет оператора машины регулировать ее в процессе движения мобильных элементов машины, а это небезопасно. Более того, когда основные ролики отделены и зубья передачи находятся далеко от соответствующих отверстий, окружной зазор передачи оказывается сжатым, в результате чего главные обжимные щипцы функционируют таким образом, что они не совпадают по времени друг с другом, и конечные панели от этого оказываются испорченными. В данной области существует необходимость в усовершенствованной приводной цепочке главных зажимных роликов, которая устраняет указанные выше проблемы и обеспечивает чрезвычайно ровную безопасную автоматическую операцию зажимания.

В известных изобретениях регулирование машины осуществлялось вручную, гидравлическая система была такой же несовершенной, однако желательно одновременно использовать все компоненты машины и автоматическое и непрерывное регулирование операции по обжиманию, сохраняя гидравлическое управление панелеформующей машиной, ножевым полотном и другие виды управления.

Задачей изобретения является устранение указанных недостатков и обеспечение автоматически контролируемого производства панелей с любым желаемым изгибом.

Поставленная задача решается благодаря созданию устройства для автоматического изготовления строительной панели из листового материала с частью панели, выполненной изогнутой, содержащего панелеформовочную машину для формования листового материала в прямую панель со средней и боковыми крайними "бортовыми" частями, средство для измерения длины панели, выходящей из панелеформующей машины, средство для управления подачей листового материала в панелеформовочную машину в зависимости от сигнала средства для измерения, изгибообразователь со средством для изгиба формуемой панели путем сжимания средней части панели, средство для выбора заранее заданного изгиба панели, средство для измерения изгиба панели и микропроцессор, входы которого соединены со средством измерения длины панели, средством для измерения изгиба панели и средством для выбора заранее заданного изгиба панели, а выходы микропроцессора соединены со средством для управления подачей листового материала в панелеформовочную машину и со средством управления работой изгибообразователя. Желательно предусмотреть в средстве для измерения длины панели роторный кодер.

Устройство для выбора заранее заданного изгиба панели желательно выполнять с клавиатурой для ввода данных, относящихся к выбираемому изгибу.

Желательно, чтобы средство для изгибания формуемой панели включало обжимные ролики, а средство для выбора заранее заданного изгиба панели было соединено с микропроцессором для сравнения заданного изгиба с данными, хранящимися в микропроцессоре для определения положения обжимных роликов при формировании по меньшей мере части панели с заранее заданным радиусом изгиба панели.

Желательно также, чтобы средство управления работой изгибообразователя включало микропроцессор для приведения в действие изгибообразователя после сравнения в микропроцессоре данных для изгиба панели.

Средство для измерения изгиба панели выполняют с кодером для измерения изгиба части панели на выходе из изгибообразователя и выработки сигнала, соответствующего измеренной кривизне.

Предпочтительно, чтобы средство управления работой изгибообразователя содержало микропроцессор для приема сигнала со средства измерения изгиба панели и управления по нему работой изгибообразователя.

Предпочтительно также, чтобы средство управления работой изгибообразователя содержало микропроцессор для управления положением обжимных роликов по сигналу со средства измерения изгиба панели и формования панели по меньшей мере с изогнутой частью согласно заранее заданному изгибу.

Желательно снабдить устройство по п.8 вторым кодером для измерения относительного положения обжимных роликов, метод которых связан с входом микропроцессора с обеспечением управления положением обжимных роликов в ответ на два сигнала, соответствующих измеренной кривизне, и сигнала с второго кодера, соответствующего относительному положению обжимных роликов.

Кроме того, задача изобретения решается благодаря созданию устройства для автоматического изготовления строительной панели из листового материала преимущественно по меньшей мере с одной частью панели, выполненной изогнутой согласно заранее выбранному радиусу изгиба, и по меньшей мере с одной прямой частью, содержащего средство для формования листового материала в прямую панель с гладкой средней частью и боковыми частями, средство для измерения длины листового материала, который формуется в панель, связанное с этим средством для измерения, средство для управления средством для формования для изготовления панели заданной длины, средство для изгибания части панели после средства для формования за счет обжатия средней части панели для получения части панели, изогнутой согласно заранее выбранному радиусу изгиба, средства для измерения длины изогнутой части панели и радиуса изгиба изогнутой части панели, средство для управления величиной обжатия изгибающим средством, причем средство для измерения длины и радиуса кривизны изогнутой части панели соединено со средством для управления величиной обжатия с возможностью изгибания по меньшей мере части панели в соответствии с выбранной величиной длины и кривизны панели и возможностью прохождения другой части панели без изгибания.

Далее поставленная задача решается за счет создания способа автоматического изготовления строительной панели из листового материала по меньшей мере с частью панели с заданным изгибом, включающего выбор заданного радиуса изгиба и длины изогнутой части панели, проверку положения обжимающего средства изгибообразующего устройства для обжимания средней части панели, установку обжимного средства для обжатия средней части панели в положение, соответствующее желаемому радиусу кривизны, и проверку положения обжимающего средства, подачу листового материала в панелеформующее устройство для изготовления панели со средней и боковыми частями, измерение длины панели после панелеформующего устройства, управление подачей листового материала к панелеформующему устройству центральной контрольной установкой в зависимости от значения измеренной длины панели, подачу панели к обжимающему средству для избирательного изгибания панели согласно заранее заданному радиусу изгиба, удаление панели из изгибообразующего устройства после изгибания по меньшей мере части панели.

Целесообразно при этом, чтобы в изгибообразующем устройстве панель изгибали по всей ее длине.

В другом варианте задача изобретения решается благодаря созданию устройства для автоматического изготовления строительной панели, по меньшей мере часть длины которой изогнута, содержащего средство для формования листового материала в панель со средней частью, средство для обжатия средней части отформованной панели для ее изгиба с заданным радиусом кривизны, запоминающее средство для запоминания данных, относящихся к различным радиусам изгиба и соответствующим положениям средства для обжатия, средство для задания радиуса изгиба, с которым будет изогнута панель средством для обжатия, средство для автоматической установки средства для обжатия в заданное положение за счет определения текущего положения средства для обжатия, сравнения текущего положения средства для обжатия с данными в запоминающем средстве, относящимися к различным радиусам изгиба и соответствующим им положениям средства для обжатия, для определения возможности обеспечения средства для обжатия в необходимое положение при несоответствии его текущего положения данным по положению, записанным в запоминающем средстве.

Возможно также достичь решения проблемы за счет создания устройства для автоматического изготовления строительной панели с заранее заданной конфигурацией по меньшей мере с одной изогнутой частью панели и по меньшей мере одной прямой частью панели, содержащего запоминающее средство для хрнения данных, относящихся к заранее заданным конфигурациям панели, которые имеют по меньшей мере одну прямую часть панели и по меньшей мере одну изогнутую часть, при этом запоминающее устройство содержит данные относительно длины прямой части, длины и радиуса изгиба изогнутой части, микропроцессор, соединенный с запоминающим средством, средство ввода для выбора одной из заранее заданных конфигураций панели, которая должна быть автоматически воспроизведена устройством, причем средство ввода соединено с микропроцессором, панелеформующее средство для формования листового материала в строительную панель со средней частью и боковыми частями, при этом панелеформующее средство соединено с микропроцессором для управления формованием листового материала в панель определенной длины, средство для обжатия части средней части отформованной панели для изгибания части длины панели под заданным радиусом изгиба, при этом средство для обжатия соединено с микропроцессором и выполнено с возможностью обжатия части средней части отформованной панели так, чтобы она соответствовала по меньшей мере одной изогнутой части заранее заданной конфигурации панели.

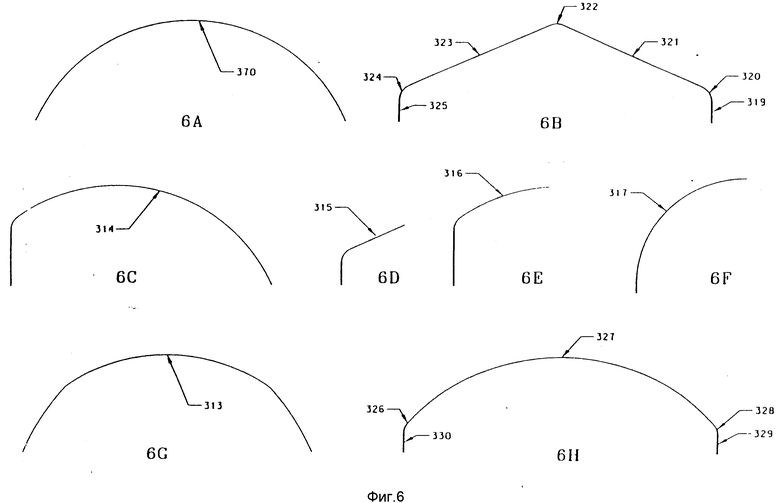

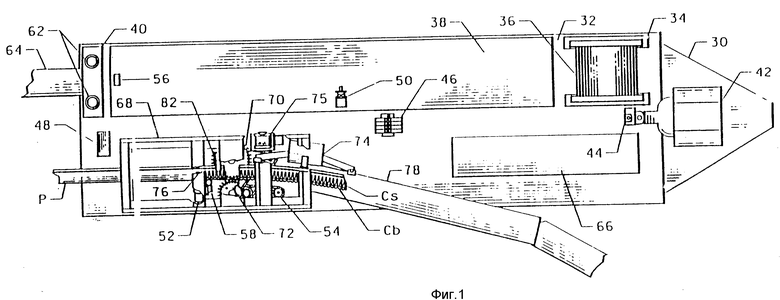

На фиг. 1 изображен вид сверху устройства по изобретению, представляющего общее расположение составляющих элементов, при этом некоторые участки не показаны, а другие участки показаны только схематично для ясности; на фиг. 2 - частичный вид сверху устройства по изобретению, при этом некоторые элементы не изображены с целью демонстрации обжимных роликов и средств управления ими; на фиг. 3 - вид торца по вертикали, изображающий панель управления для осуществления управления машиной из одной точки оператором, не имеющим большого опыта; на фиг. 4 - схема, представляющая соединения гидравлической и электрической систем для автоматического контроля всей установки; на фиг. 5 - блок-схема контрольного контура микропроцессора по изобретению; на фиг. 6 - несколько конфигураций строительных панелей, которые могут быть изготовлены по изобретению; на фиг. 7 - схема последовательности процесса поэтапного изготовления полностью изогнутой панели; на фиг. 8 -схема последовательности процесса поэтапного изготовления панели как со сводчатым, так и с прямым участком.

Как видно на фиг. 1, листовой материал автоматически подается с барабана 36 в формующую машину 38, которая формует листовой материал нужной конфигурации. Эта формующая машина или панелеформующая машина 38 известна в данной области, также известна форма исходящих из машины панелей. Гидравлически управляемые ножницы 40 нарезают изготовленную панель на отрезки определенной длины.

Изготовленная таким образом панель P затем направляется в обжимающую и изгибающую установку или изгибообразователь 68. который прежде всего изгибает боковые стороны панели, а затем изгибает ее нижнюю часть для изготовления сводчатой строительной панели, как это известно в данной области. Изгибание осуществляется соответствующими парами обжимных щипцов, которые подгоняются для придания панели конкретных размеров и форм. В противоположность способу предыдущих изобретений, заключающемуся в ручной настройке обжимных щипцов и экспериментировании, для изготовления панели указанной выше формы в изобретении используется центральная контрольная установка, включающая микропроцессор для осуществления автоматического контроля панелеформующего узла и изгибообразующего узла на основе введенных оператором данных.

Ввод этих данных производится посредством панели управления, представленной на фиг. 3. Эта панель соединена с микропроцессором, который принимает цифровые сигналы от множества сенсорных средств с целью регулирования различных аспектов устройства, как будет описано далее. Вводимые оператором данные сравниваются с базой данных, установленных заранее, затем микропроцессор настраивает устройство на соответствующие параметры для формования нужных строительных панелей. Как отмечалось выше и указывалось в первоначальной заявке, с помощью этого устройства можно изготовить панели, дугообразно изогнутые по всей своей длине, имеющие как прямые, так и дугообразные участки.

Микропроцессор 301 соединен с базой 303 данных, в которой хранится информация относительно таких параметров, как толщина металла, положение обжимных щипцов для различного радиуса кривизны, специальные строительные нормы и т. п. Доступ в установку осуществляется посредством ключа 198 безопасности для первоначальной настройки устройства. Этот ключ настраивает установку на "режим управляющей программы", который применяется для калибрования или изменения данных, введенных в установку, в любое время, как показано далее. Теперь будет обсуждено калибрование.

Известные данные для различных значений толщины металла вводятся и записываются в базу данных посредством ввода максимальных значений радиуса и длины, допустимых для вводимой толщины металла. Можно также внести значения минимального радиуса для каждой толщины металла. Эти данные являются основными данными, которые используются в системе для автоматического изготовления панелей. Например, с толщиной металла 0,020 дюйма (0,0508 см) максимальный радиус изгиба панели, использующей этот листовой металл, должен составлять 35 футов (10,668 м). В соответствии с этим микропроцессор не позволит, чтобы панель толщиной 0,02 дюйма (0,0508 см) была отформована в панель, радиус изгиба которой превышает 35 футов (10,668 м). Также записываются соответствующие данные, определяющие диапазон допусков, т.е. допускаемых погрешностей, для различных определенных значений, например длины и радиуса.

В базу данных вносится также множество образцов радиуса вместе с соответствующими положениями обжимных щипцов для всех образцов. Эти данные представлены в виде таблицы соответствующих значений радиуса и положения обжимных щипцов. Количество вводимых значений радиуса равно как минимум двум, желательно, чтобы таких значений было больше двух, например десять. Система отсортировывает входящие значения пар от самых больших до самых маленьких. Определенное оператором значение радиуса вводится в систему и сравнивается в заранее введенными значениями радиуса, и для получения положения обжимных щипцов, соответствующего определенному оператором радиусу, используется интерполяция. Для получения прямых панелей или панелей с прямыми участками также записывается положение обжимных щипцов 70, 72, что позволяет формуемой панели проходить через них, не подвергаясь изгибанию.

Система предпочтительно используется вместе со способом базы данных переводить показания различных сенсорных средств, длины панели или определенное положение обжимных щипцов в значение длины и радиуса. Эта информация может быть запрограммирована в систему перед первоначальным использованием, и пользователь может выбрать подход к построению системы, основанный на использовании базы данных, или подход на основе альтернативной формулы для определения положения обжимных щипцов на основе показаний датчика. Подход на основе формулы включает расчет положения обжимных щипцов, основанного на выбранном значении радиуса, этот подход будет обсужден далее. В базу данных также вносятся данные относительно соответствующих скоростей панелеформующей машины 38 и изгибообразователя 68, т.е. малая и обычная более быстрая скорость, используемая во время процесса. Точка, где движение панели переключается с одной скорости на другую в панелеформующей машине 38 и изгибающей машине 68, также может быть заранее установлена в пределах количества футов или электронных импульсов, определяемых соответственно датчиком 56 длины и датчиком 58 длины изгиба. С помощью этих данных настраиваются гидравлические приводы, которые определяют необходимую скорость участков 38, 68 как в направлении вперед, так и в обратном направлении. Оператор может иметь доступ к этим данным и внести изменения, когда система находится в своем "режиме управляющей программы", используя ключ 198.

Также вводятся данные, указывающие расстояние от различных датчиков к эталонным точкам с целью расчета, когда формуемая панель соответствует выбранным значениям длины, радиуса изгиба, длины изгибаемого участка и т.д. Например, расстояние от измеряющего длину кривизны кодера 58 до центра обжимающих роликов 72 используется для того, чтобы с помощью электроники определить расстояние от измеряющего кодера до настоящего положения обжимания обжимных роликов. Для точного контроля за функционированием гидравлического привода для участка 38 с целью получения панели P нужной длины используются аналогичные данные калибрования относительно кодера 56, который измеряет длину панели, выходящей из панелеформующей машины 38. Также предусмотрены данные, касающиеся первоначального положения кодера 82, который измеряет расстояние между роликами 70, 72 обжимных щипцов, и кодера 74, который измеряет кривизну панели, выходящей из изгибающей машины 68.

Множество сенсорных средств используют электронные импульсы, которые соответствуют параметрам панели, например длине панели, отформованной в течение времени, за которое датчик испускает 3000 импульсов. В микропроцессор записываются данные, определяющие отношение между числом электронных импульсов, выработанных каждым датчиком или кодером, и длиной или радиусом панелей. Сенсорное средство 56 панелеформующей машины может быть откалибровано или вручную, или автоматически. Доступ в систему может осуществляться в "режиме управляющей программы", и переводной коэффициент, т.е. отношение импульсов к длине или радиусу в футах, может вводиться в нее непосредственно. Можно также получить доступ к программе, согласно которой микропроцессор формует панель с длиной, соответствующей 3000 импульсам, в этом случае пользователь измеряет длину панели и вводит ее в систему в футах для калибрования датчика 56 панелеформующей машины.

Калибрование датчика 58 длины изгиба, который включает кодер 80 для измерения длины изгиба формуемой панели, направляемой в изгибообразователь, является аналогичным датчику 56 панелеформующей машины. Пользователь нажимает на кнопки калибрования длины радиуса и вводит металлическую панель в изгибообразователь. Затем включается изгибообразователь, в систему вводится известная длина панели и производится расчет переводного коэффициента. Калибрование может быть выполнено также вручную простым вводом в систему отношения импульс/футы непосредственно точно так же, как с датчиком 56 длины панелеформующей машины.

Калибрование обжимных щипцов и радиуса изгиба, который они формуют, осуществляется следующим образом. Обычно система расположит ролики обжимных щипцов 70, 72 согласно базе данных или по способу формулы, как описано выше. Другими словами, надлежащее положение обжимных щипцов для выбранного радиуса будет рассчитано микропроцессором на основе данных обжимные щипцы/радиус, записанных в таблицы в базе данных, или альтернативно будет рассчитано микропроцессором в соответствии с заранее запрограммированной формулой. Может быть использована следующая формула: положение обжимных щипцов - положение обжимных щипцов для ровной панели + (переводной коэффициент/выбранный радиус). Переводной коэффициент представляет собой число, которое рассчитывается для каждой машины и с помощью которого формула соответствует правильному положению обжимных щипцов с учетом выбранного радиуса.

Когда необходимо откалибровать радиус, пользователь нажимает ключ сброса калибрования, а затем кнопку P 204. Прежде всего система проверяет, является ли текущее положение роликов таким же, как заранее предусмотренное положение. Если оно таким не является, система посылает запрос пользователю относительно того, не хочет ли он передвинуть обжимные щипцы. При утвердительном ответе система автоматически передвигает обжимные щипцы в требуемое положение.

Когда обжимные щипцы находятся в нужном положении, пользователю предлагается изогнуть образец с помощью кнопки 220 включения изгибообразователя и кнопки 183 включения изгибообразователя. Затем пользователю предлагается поместить датчик 74 радиуса на изгибаемую панель и после установки нажать на вход в систему. Если измеряемый радиус находится в пределах установленных заранее допусков, система указывает на то, что радиус откалиброван. Если нет, на экране дисплея появляется величина погрешности в процентах, и пользователю предлагается заново отрегулировать радиус.

Затем пользователь может откалибровать изгибообразователь или вручную, или с помощью элемента автоматической настройки. Пользователь может вручную установить или проверить калибрование системы с помощью "режима управляющей программы" (доступ в которую осуществляется ответственным лицом) для ввода откорректированных данных. Откорректированное положение радиус/обжимные щипцы будет записано и использовано машиной до тех пор, пока пользователь не изменит радиуса. Когда бы пользователь ни изменил радиус, в системе используется или способ применения формулы, или способ базы данных для вычисления соответствующего положения обжимных щипцов. С помощью способа калибрования вручную пользователь проводит проверку положения обжимных щипцов, пользуясь кнопками R+ и R-. Система может быть отлажена, когда она находится "в режиме управляющей программы" для отображения "старой" и "отлаженной" позиций роликов, пока осуществляется автоматическая настройка таким образом, что пользователь может видеть изменения.

Система может также автоматически проверить калибрование обжимных щипцов. С помощью такого элемента автоматической настройки система пытается откорректировать погрешность в положении обжимных щипцов на величину, пропорциональную определенной погрешности радиуса. Это осуществляется с помощью коэффициента автоматической настройки, рассчитанного на основе среднего значения отношения положения роликов обжимных щипцов (определенное кодером 82) к радиусу изгиба (определенному датчиком 74) для широкого диапазона показаний положение обжимных щипцов - радиус. Затем система использует коэффициент для корректирования положений роликов. В таком случае этот способ может быть использован для преобразования выбранного радиуса в необходимое положение обжимных щипцов, если ранее обсужденные способы, основанные на базе данных и формулах, оказываются неточными.

Если дисплей разблокирован, когда система запрограммирована в "режиме управляющей программы", в этом случае при осуществлении настройки на дисплее отображаются "старое" и "отрегулированное" значения положения роликов обжимных щипцов.

Также вводится величина отклонения регулирования для роликов 70, 72 обжимных щипцов с целью обеспечения запирающего хода, в каком бы положении ролики ни находились. Ролики автоматически разжимаются сразу же после нужного положения на определенную величину и затем движутся назад в положение запирающего хода. Это является гарантом того, что ролики обжимных щипцов всегда будут оставаться напротив прижимной части трапецеидальной резьбы (которая имеет зазоры между зубцами) и не попадут на воздушные зазоры между зубцами резьбы. Величина, на которую обжимные щипцы продвигаются после нужной точки, программируется заранее так же, как и скорость, с которой обжимные щипцы движутся в нужную позицию.

Можно также ввести в систему данные, относящиеся к любому строительному "общему" аспекту, т.е. особые строительные коды могут быть введены таким образом, что оператор просто выбирает конкретный код, и система формует панели, форма которых соответствует этому типу здания. На фиг. 6A-6H представлены некоторые типы здания, которые включают панели, отличающиеся различными сочетаниями прямых вертикальных участков, прямых наклонных участков, закругленных углов и дугообразных участков с разным радиусом. С помощью специального кода микропроцессор имеет доступ к данным в базе данных, соответствующим образом настраивает секции формующей машины и изгибообразователя, а затем осуществляет контроль за их функционированием с целью получения таких панелей.

На фиг. 5 представлена схема системы контроля согласно изобретению. Клавиатура 208 соединена с микропроцессором 301 для ввода данных, отражающих операцию формования. Микропроцессор 301 связан с базой 303 данных, которая представляет собой кристалл постоянной памяти, известный в данной области. Доступ в базу данных может осуществляться через последовательный по битам порт RS-232 (не показано) для соединения с дополнительным оборудованием, например компьютером. Микропроцессор принимает электрические сигналы от датчика, включающего множество сенсорных средств, которые управляют различными параметрами, как объяснено в первоначальной заявке. В ответ на эти сигналы микропроцессор посылает сигналы к приводам 234, 236, 238, 240 через интерфейс 305 мощности. В свою очередь приводы контролируют функционирование соответствующих компонентов, т.е. панелеформующей машины, изгибообразователя и т.д.

Датчик 56 выполнен в виде вращающегося кодера, который измеряет длину панели, выходящей из секции 38 панелеформующей машины. Датчик 58 выполнен в виде вращающегося кодера который измеряет длину изогнутой панели путем определения длины панели, проходящей через ролики боковых обжимных щипцов участка 68 изгибообразователя. Датчик 74 выполнен в виде линейного кодера, который измеряет радиус изгиба изогнутой панели, прошедшей через участок 68 изгибообразователя. Датчик 82 выполнен в форме линейного кодера или потенциометра, который измеряет расстояние между роликами 70, 72 обжимных щипцов. Этим расстоянием определяется величина изгиба, которую должна иметь панель.

Как указано в упомянутой выше первоначальной заявке, ролик 70 обжимных щипцов передвигается с помощью гидравлического мотора. Кодер 82 определяет положение обжимных щипцов 70, а микропроцессор 301 определяет соответствующий такому положению обжимных щипцов радиус. При изготовлении панелей, которые изогнуты по всей их длине, только датчики 56, 74 и 82 вырабатывают сигналы, тогда как датчик 58 используется в дополнение к ним при изготовлении панелей, имеющих как прямые, так и изогнутые участки.

Электрические сигналы, передаваемые от датчиков к микропроцессору 301, фильтруются должным образом и отсортировываются, как это принято в данной области, они указаны числом 306.

Микропроцессор 301 соединен с интерфейсом 305 мощности, который контролирует гидравлическую подачу секции 38 панелеформующей машины, секцию 68 изгибообразователя и определяет относительное положение обжимающих роликов 70, 72 с целью достижения изгиба нужного радиуса. В ответ на получение входных сигналов датчиков выходные сигналы от микропроцессора 301 прежде всего обрабатываются на предмет широтно-импульсной модуляции, как указано блоком 332, а затем посылаются на интерфейс 305 мощности для соответствующего контроля за функционированием упомянутых панелеформующей машины, изгибообразователя и обжимных щипцов, как будет пояснено далее.

Изготавливаемые согласно изобретению изогнутые строительные панели будут разделены на два основных типа для ясности: панели, изогнутые по всей их длине, и панели, имеющие как изогнутые, так и прямые участки. Когда система включается, экран 210 дисплея на панели управления предлагает пользователю нажать на "вход" для начала операции. Затем пользователю предлагается ответить на вопрос, хочет ли он изменить текущие заданные значения. При ответе "нет" текущие значения остаются, например толщина металла, длина и радиус для каждого этапа в последовательности изгибания, одно значение во времени, и пользователь может наблюдать и изменить эти значения. После просматривания и изменения всех значений пользователю задается вопрос, не хочет ли он использовать другие значения. При ответе "да" система продолжает работать таким же образом.

Теперь будет пояснено изготовление строительной панели, изогнутой по всей своей длине. После того, как пользователь введет нужные значения для упомянутых выше параметров, система проверяет текущее положение обжимных щипцов посредством датчика 82, как описано выше. Если это положение не вписывается в заранее запрограммированный допуск нужного значения, система запрашивает пользователя, не хочет ли он передвинуть обжимные щипцы. После того, как обжимные щипцы передвинутся в нужное положение, экран возвращается в нормальное состояние.

Для включения системы пользователь нажимает на кнопку 212 панелеформующей машины, в результате чего включаются двигатель панелеформующей машины через интерфейс 305 мощности и привод 234 панелеформующей машины. Вначале скорость низкая, затем она возрастает перед тем, как снова замедлиться в конце цикла. Как указывалось выше, быстроходность так же, как и точка изменения скорости, программируются заранее. Датчик 56 испускает импульсы, соответствующие длине формуемой панели, выходящей из участка 38 панелеформующей машины. Микропроцессор взаимодействует с интерфейсом мощности для остановки привода двигателя панелеформующей машины в момент достижения конца выбранной длины панели.

Кнопка 181 остановки панелеформующей машины может быть использована для остановки машины в случае необходимости или если нужно ее остановить без повторного установления показания длины на датчике 56. Для возобновления работы машины нажимается кнопка 212. Показание датчика длины панели сенсорного средства 56 устанавливается заново во время функционирования гидравлического резака посредством кнопки 224, которая контролирует привод 236 ножниц, или путем нажатия на кнопку 213 повторной установки панели. Если нужно пропустить дополнительные панели после того, как панелеформующая машина 38 закончила формование одной панели и остановилась, пользователь нажимает на кнопку 199 изменения, а затем на кнопку 206 "L". Затем пользователь вводит новую длину и нажимает ключ ввода. Датчик 56 длины панели устанавливается в исходное положение, и процесс продолжается, как в предыдущем случае.

Убедившись в том, что система контролирует текущее положение обжимных щипцов, что это положение не выходит за рамки заранее установленных допусков выбранных значений радиуса, как указывалось выше, и что изгибообразователь готов к работе, пользователь затем направляет панель в изгибоформующую секцию 68 и нажимает на кнопку 220 начала работы изгибообразователя. Двигатель обжимных щипцов начинает работать на большой скорости. Кнопка 183 остановки изгибообразователя останавливает двигатель обжимных щипцов в любой момент. При выходе из изгибообразователя 68 панели готовы к соединению боковыми сторонами друг с другом вместе.

Теперь будет описано использование системы для производства особых строительных панелей, отличающихся сочетанием изогнутых и прямых участков. В противоположность панелям, изогнутым по всей своей длине, особые панели имеют длину, включающую множество участков или отрезков, которые являются или прямыми, или изогнутыми под определенным радиусом. Можно запрограммировать несколько строительных кодов, которые соответствуют заранее определенным данным длины/радиуса, записанным в базу данных с тем, чтобы дать возможность пользователю выбрать конкретный тип панели, который система будет автоматически формовать. Некоторые особые типы панелей будут обсуждены далее.

При первоначальном включении системы пользователь вводит специальный строительный код, используя кнопку 198 и клавиатуру 206. Дисплей выдает значения строительного типа на нижней строке, если это не строительный тип один (полностью изогнутая панель). Затем дисплей укажет на то, что необходимо установление в исходное положение обжимных щипцов, и нажимается кнопка 215 установления изгибообразователя в исходное положение. После нажатия на кнопку 215 обжимные щипцы будут передвинуты в нужное положение и дисплей укажет пользователю на то, что ему необходимо нажать на кнопку 220 начала операции изгибообразования. В начале и конце каждого этапа образования изгиба машина работает на малой скорости, между этими промежутками скорость увеличивается. Напротив, при изготовлении панели с постоянным радиусом изгиба изгибообразователь работает с постоянной высокой скоростью.

Когда изгибообразователь начинает функционировать, самая нижняя строка дисплея покажет текущий этап изгибания, и до самого последнего этапа она будет показывать отсчет вниз. Например, при изгибании панели в пять этапов будет показан пятый этап, включая длину панели на пятом этапе, которая будет уменьшаться до нуля. Изгибообразователь прекращает работу в конце этапа, и для изгиба следующего этапа подгоняются ролики обжимных щипцов. После завершения последнего этапа система укажет пользователю, что он должен нажать на кнопку 183 остановки изгибообразователя, которая выключает привод машины. Затем дисплей указывает на то, что необходимо выполнить возврат в исходное положение обжимных щипов, и пользователь нажимает на кнопку 215 возврата в исходное положение изгибообразователя, как в предыдущем случае, для изгибания другой панели.

Представленный на фиг. 6В тип здания N 2 будет пояснен на конкретном примере. Изображенный на дисплее первый этап (этап 7) будет относиться к участку панели 319, длина будет показана равной 10 футам (3,048 м), а радиус - нулю (для прямого участка). Тогда обжимные щипцы будут передвигаться по всей длине отдельно от панели, и изгибообразователь начнет функционировать, когда дисплей отсчитает длину от 10 футов (3,048 м) до нуля. Когда длина этапа 319 пройдет, ролики обжимных щипцов автоматически будут установлены таким образом, чтобы они соответствовали радиусу изгиба следующего изгиба, точка 3 20 (этап 6). На этом этапе изгибообразователь будет функционировать с той же длиной, как изображалось раньше.

Ролики обжимных щипцов снова переместятся в отдельную позицию, и на экране отобразится следующий этап (этап 5). Изгибообразователь пройдет 25 футов (7,62 м) панели, при этом длина будет отсчитываться в сторону уменьшения, как и раньше. Затем ролики обжимных щипцов будут переведены в исходное положение с тем, чтобы они соответствовали радиусу изгиба следующего этапа, точка 322 (этап 4). После этого система будет автоматически повторять этапы 5, 6 и 7 для формования симметрично другой половины панели, причем положения обжимных роликов подгоняются перед каждым этапом. После окончания всех этапов дисплей предложит пользователю нажать на кнопку остановки изгибообразователя, в результате чего на дисплее появится сообщение "перевести обжимные щипцы в исходное положение" для того, чтобы ввести в установку новую панель, как описывалось выше.

На основе представленных нескольких конфигураций панели совершенно очевидно, что в системе может быть запрограммирован любой тип здания, т.е. любая комбинация этапов с прямыми и сводчатыми участками панелей.

На фиг. 7 и 8 представлены схемы последовательности процесса, показывающие поэтапное функционирование формующего сводчатые панели устройства согласно изобретению для полностью изогнутых панелей и особых панелей в соответствии с конкретными строительными нормами соответственно. Как видно на фиг. 7, пользователь нажимает на ключ 400 входа, и система запрашивает пользователя, хочет ли он изменить параметры, т.е. длину, радиус и толщину. Параметры могут быть изменены, как показано на пункте 410, или оставлены прежними, после чего система проверяет положение обжимных роликов на 420 с целью определения его соответствия выбранному радиусу, сравнивая его с таблицей данных, занесенных в базу данных, как указывалось выше. Если положение является неправильным, система автоматически перемещает обжимные щипцы в нужную позицию, как показано на участке 430.

В этой точке пользователь может по желанию откалибровать формующую длину панели, машину и/или изгибообразователь, как указано в точках 440 и 450 соответственно и как указывалось выше. Когда формующая машина и изгибообразователь налажены должным образом, пользователь затем нажимает на ключ 460 начала операции для получения панелей нужной длины. Затем в работу подключаются гидравлические ножницы 470 для нарезания панелей. Фиг. 7 представляет тот момент, когда ключ 460 начала работы формующей машины снова нажат после приведения в действие ножниц, перед тем, как начнет функционировать изгибообразователь. Это соответствует такой процедуре, когда пользователь формует сначала все панели, а затем все панели изгибает. Очевидно, что представленная на фиг. 7 процедура используется здесь только в качестве примера, и пользователь может сначала отформовать панель, а затем изогнуть эту панель, формуя одновременно вторую панель, заставляя функционировать одновременно и панелеформующую машину, и изгибообразователь. После того, как панель(ли) будет(ут) отформована(ны), пользователь нажимает на кнопку 480 начала работы изгибообразователя один раз для обеспечения запрограммированной низкой скорости и два раза для высокой скорости. Затем нажимается кнопка 490 возврата изгибообразователя в исходное положение после того, как панель будет изогнута, чтобы подготовить изгибообразователь для следующей панели.

Фиг. 8 представляет поэтапное изготовление панелей в соответствии с упомянутыми выше специальными строительными нормами, где использованы те же числовые обозначения для изображения этапов, обсужденных при рассмотрении фиг. 7. Пользователь может изменить параметры нажатием кнопки 400 входа, как и на фиг. 7, но здесь параметры включают тип здания, толщину металла, длину и радиус для кажодго этапа специального типа здания. После правильного подбора параметров устройство проверяет положение обжимных щипцов в точке 420, как и на фиг. 7, и автоматически перемещает их в нужное положение. Затем пользователь калибрует панелеформующую машину и изгибообразователь в точках 440 и 450, как указывалось выше со ссылкой на фиг. 7.

После того, как панелеформующая машина и изгибообразователь будут откалиброваны, нажимается кнопка 460 начала работы формующей машины, и начинается формование панелей. Как отмечалось выше относительно фиг. 7, панелеформующая машина может быть настроена таким образом, что она будет прежде всего изгибать все панели, а затем они могут быть пропущены через изгибообразователь или панелеформующая машина и изгибообразователь могут функционировать одновременно. Затем нажимается ключ 480 начала работы изгибообразователя, который последовательно изгибает каждый участок панели в соответствии с особым типом здания, начиная с последнего этапа, как показано в точке 482 и обсуждено выше. После завершения рабочего цикла с одной специальной панелью пользователь нажимает на ключ 490 перевода изгибообразователя в исходное положение для подготовки его для следующей панели.

Таким образом, изобретение предлагает контролируемое микропроцессором автоматическое устройство и способ формования строительных панелей, используемых при возведении самоподдерживающихся зданий. Это устройство является легким в использовании и гарантирует высокое качество панелей без отходов, которые имеют место при функционировании машин предыдущих изобретений.

Несмотря на то, что изобретение описано со ссылками на предпочитаемые варианты исполнения, оно ими не ограничивается. Для специалистов данной области будут очевидны различные варианты, не выходящие за рамки следующей формулы изобретения.

Обозначения на фиг. 3:

212 - включение панелеформующей машины;

220 - включение изгибообразователя;

210 - значения этапа, длины и радиуса (желаемые и фактические);

224 - сдвиг вверх или вниз;

213 - электронные схемы (включение и выключение);

214 - работа панелеформующей машины, медленный ход (по резьбе);

216 - работа панелеформующей машины в обратном направлении;

218 - работа изгибообразователя, медленный ход;

222 - работа изгибообразователя в обратном направлении;

176 - предохранитель;

178 - включение и выключение зажигания;

180 - лампы;

182 - начало работы;

184 - контроль скорости (высокая и низкая);

186 - сигнальная лампа включения;

226 - экстренная остановка;

188 - рабочее время машины;

192 - возврат в исходное положение;

190 - давление масла;

198 - режим управляющей программы;

199 - контроллер.

Обозначения на фиг. 7:

400 - Нажмите ввод данных в систему;

410 - Хотите изменить параметры? - Да - Длины? - Радиуса? - Толщины? Нет;

420 - Проверьте базу данных для установления положения обжимных щипцов путем сравнения с заранее установленным положением.

Обжимные щипцы в норме? - Нет - Ролики обжимных щипцов не установлены - Передвинуть их? - Да - Машина передвигает ролики обжимных щипцов в новое положение - позиция 430;

440 - 1) Нажмите на кнопку включения панелеформующей машины;

2) Отрезать плохой кусок металла;

3) (по желанию) Откалибровать длину панели;

4) Машина работает до тех пор, пока она не отсчитывает до стандартного значения;

5) Измерьте отрезанную деталь и введите значение в систему;

450 - Машина устанавливает радиус на основе интерполяции базы данных - Нет -

1) Радиус в норме? -

2) Введите панель в изгибообразователь и нажмите на "старт";

3) Откалибруйте радиус (по желанию);

470 - Сдвиг панели (панелеформующая машина возвращается в исходное положение);

460 - Нажмите на кнопку "старт" панелеформующей машины:

1) Нажатие кнопки заставляет машину передвигать панели на заранее заданную длину;

480 - Нажмите на кнопку "старт" изгибообразователя:

1) Нажмите один раз для медленной скорости;

2) Нажмите два раза для высокой скорости

490 - Возврат изгибообразователя в исходное положение:

1) При нажатии на кнопку машина изготавливает панели с указанным радиусом.

Обозначения на фиг. 8:

400 - Нажмите на кнопку "старт";

410 - Хотите изменить параметры? - Да - Тип? - Толщины? - Этап 1: длину? радиус?; этап 2: длину; радиус; этап 3: длину? радиус?

420 - Проверьте базу данных для установления положения обжимных щипцов путем сравнения с заранее установленным положением: 1) Ролики обжимных щипцов в норме? - Нет -; 2) Ролики не установлены, передвинуть их? - Да -; 430 - Машина перемещает ролики обжимных щипцов в новое положение.

440 - 1) Нажмите на кнопку "старт" панелеформующей машины;

2) Срежьте плохой кусок металла;

3) Откалибровать длину панели (по желанию);

4) Машина работает до тех пор, пока она не отсчитывает до стандартного значения;

5) Измерьте деталь и введите значение в систему.

450 - Машина устанавливает радиус на основе интерполяции базы данных:

1) Радиус в норме?

2) Введите панель и нажмите на кнопку "старт" изгибообразователя;

3) Откалибруйте радиус (по желанию);

460 - Нажмите на кнопку "старт" панелеформующей машины;

470 - 1) Передвиньте панель (панелеформующая машина возвращается в исходное положение);

2) Нажатие кнопки заставляет машину передвигать панели на заранее заданную длину;

480 - 1) Нажмите на кнопку "старт" изгибообразователя;

2) Нажмите один раз на кнопку возврата изгибообразователя в исходное положение;

3) Нажмите один раз для малой скорости;

4) Нажмите два раза для высокой скорости.

482 - 1) Когда все этапы завершены, нажмите на кнопку "стоп";

2) Последовательно завершается каждый этап и начинается следующий;

3) Машина начинает процесс построения (последний этап является первым).

Изобретение относится к области обработки листового материала давлением. Предлагаются контролируемое микропроцессором устройство и способ формования листового материала в строительные панели для возведения сооружений. Листовой материал формуется в панель с ровной нижней частью и боковыми сторонами, при этом контролируют длину формованной панели для управления работой формующего устройства. Затем панель направляют в изгибообразующее устройство, которое обжимает по меньшей мере часть панели таким образом, что она принимает сводчатую или изогнутую форму. Изгиб выходящей панели контролируют, чтобы регулировать расположение обжимных роликов, находящихся в изгибообразующем устройстве, для получения части панели, точно соответствующей заранее выбранному изгибу. Длину изогнутой части панели регулируют при изготовлении панелей как с прямыми, так и с изогнутыми участками. Обжимные ролики автоматически возвращают в исходное положение для обжимания участков с разным радиусом изгиба. 5 с. и 9 з.п. ф-лы, 8 ил.

Авторы

Даты

1998-07-10—Публикация

1994-04-28—Подача