Изобретение относится к производству кип из лекарственных растений, в частности неочищенных целых высушенных корней и корневищ дикорастущих и культивируемых многолетних и травянистых растений солодки голой (Glycyrrhiza glabra L.) и солодки уральской (Glycyrrhiza uralensis Fisch.) семейства бобовых (Fabaccac), применяемых для нужд народного хозяйства в качестве технического сырья для пищевой, медицинской, табачной промышленности, парфюмерии, фармакопеи, фармакологии и для экспорта в ведущие капиталистические страны Азии, Европы, Скандинавии и Америки.

Известен пресс-подборщик типа ПС-1,6 для подбора валков естественных и сеяных трав или соломы и прессования их в тюки прямоугольной формы с одновременной механической обвязкой проволоки и включающий раму, подборщик, колесный ход, упаковщик, прессовальную камеру, поршень, главную передачу, сницу, кривошипно-шатунный привод поршня, откидную стойку, вязальный аппарат, лоток, иглы [1].

К причинам, препятствующим достижению требуемого технического результата при использовании известного пресс-подборщика, относится низкая плотность прессуемого материала.

Плотность тюков в жарких степях, полупустынных и пустынных зонах (Нижнее Поволжье, в частности Астраханская, Волгоградская, Саратовская области Российской федерации, Среднее Поволжье - Самарская область и Оренбургская область) составляет 220 - 250 кг/м3. Масса тюка с сеном при обвязке проволоки диаметром до 2 мм достигает 39 кг. При плотности тюка 200 кг/м3 масса тюка составляет лишь 36 кг. Габариты тюка после прессования сено-соломистых материалов составляют 400 • 600 • 800 мм. Однако такая плотность и масса тюков почти при равных габаритных размерах кип из корней солодки не соответствует требованиям при производстве кип из лекарственных растений, в частности из лакричных культур.

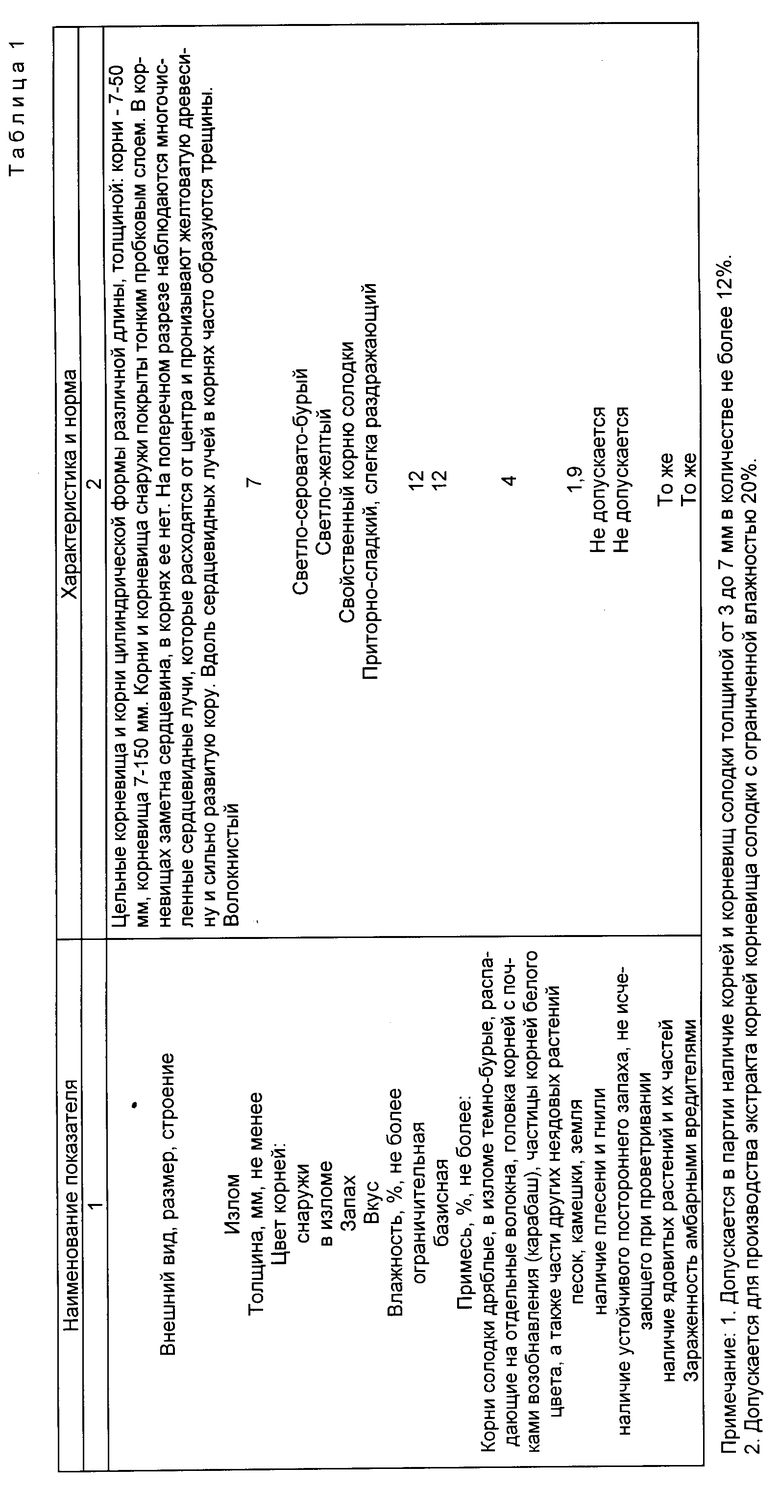

ГОСТ 22839-88 "Корни и корневища солодки. Технические условия" содержит следующие требования к сельскохозяйственному лекарственному сырью из солодкового корня. Основные показатели, характеризующие сырье из лакричных корней, приведены в табл. 1.

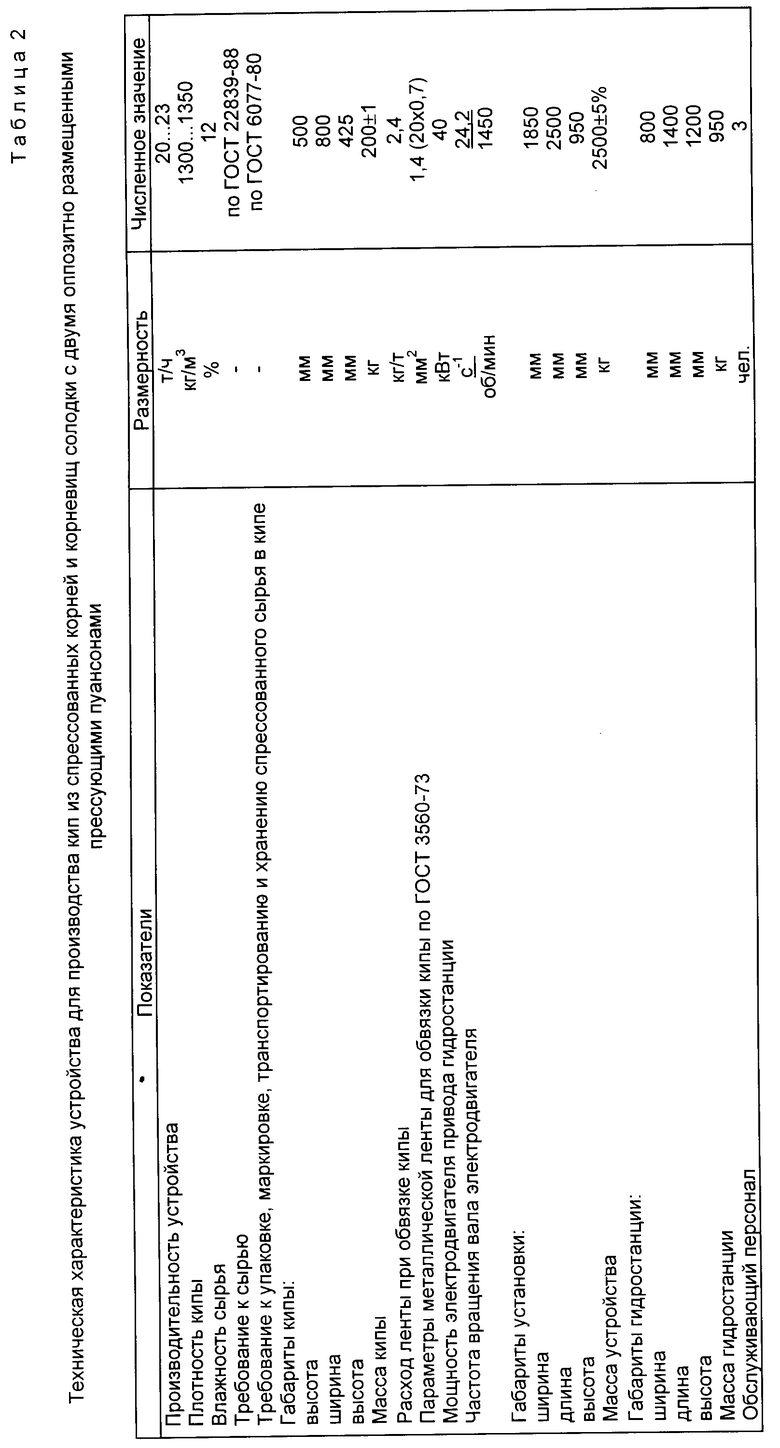

Корни и корневища солодки упаковывают по ГОСТ 6077-80 в кипы, не обшитые тканью, с размером по длине 80 - 85 см, по ширине - 50 - 53 см. Масса кипы не должна превышать 200 кг. Кипы массой до 100 кг допускается обтягивать металлической проволокой по ГОСТ 792-67. Допускается упаковывание кип прессованного корня солодки и упаковочную пленку марки H по ГОСТ 10354-82.

ГОСТ 6077-80 "Сырье лекарственное, растительное. Упаковка, маркировка, транспортирование и хранение" предусматривает производство кип, не обшитых тканью. Кипы получают прессованием сырья гидравлическим прессом и обтягиванием кипы поперек в четырех местах стальной упаковочной лентой шириной 20 мм и толщиной 0,7 мм по ГОСТ 3560-73. Концы упаковочных лент соединены специальными железными пряжками. Масса сырья в кипе, не обшитой тканью, должна быть не более 200 кг.

При поперечном сечении прессовальной камеры 800 • 500 мм при производстве кип прямоугольной формы и плотности солодки 930 - 970 кг/м3 и корневищ солодки 1070 - 1150 мг/м3 при относительной влажности воздушно-сухих корней и корневищ не более 12% длина кипы не должна превышать 425 мм. При габаритах кипы 800 • 500 • 425 мм ее масса составляет (200 ± 1) кг.

Описанный в аналоге пресс-подборщик ПС-1,6 не может обеспечить требуемую плотность сырья в кипе.

Известен также гидравлический пресс для производства огнеупорных изделий, преимущественно из порошкообразного материала, содержащий нижнюю матрицу, прикрепленную к штокам цилиндров ее перемещения, и приводной нижний пуансон, в котором, с целью повышения производительности и КПД и получения равнопрочных изделий и упрощения конструкции, он снабжен жестко прикрепленной к нижнему пуансону опорной плитой, взаимодействующей с установленными на штоках цилиндров перемещения матричными упорными шайбами [2].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства несмотря на большие условия прессования, относится невозможность подачи в матрицу корней и корневищ солодки диаметром от 7 до 150 мм и выше при их длине от 0,5 до 2,5 м.

Наиболее близким устройством того же назначения к заявленному объекту по совокупности признаков является устройство для производства кип из лекарственных растений, содержащее неподвижные траверсы, основную прессовальную камеру с прессующим пуансоном и гидроуправляемой заслонкой, дополнительную прессовальную камеру с прессующим пуансоном и загрузочным лотком, пару вертикально расположенных средств для подачи обвязочных металлических лент [3]. Это устройство нами принято за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся низкая плотность прессуемого материала и малая производительность устройства.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - производство кип из спрессованных корней и корневищ солодки голой, солодки уральской, солодки Г.Г.Коржинского массой до 200 кг с габаритами 0,5 • 8 • 0,4 м и обвязкой кипы двумя парами перекрещивающихся металлических лент.

Технический результат - двухосное сжатие в ортогональных направлениях с созданием плотности сырья в кипе прямоугольной формы в пределах 1300 - 1350 кг/м3 с последующей обвязкой кип.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для производства кип из лекарственных растений, содержащем неподвижные траверсы, основную прессовальную камеру с прессующим пуансоном и гидроуправляемой заслонкой, дополнительную прессовальную камеру с прессующим пуансоном и загрузочным лотком, пару вертикально расположенных средств для подачи обвязочных металлических лент, неподвижные траверсы связаны направляющими, основная и дополнительная прессовальная камера образована подвижными траверсами, размещенными на направляющих, прессующие пуансоны снабжены подвижными траверсами, также размещенными на направляющих, устройство снабжено парой горизонтально расположенных средств для подачи обвязочных металлических лент, основная прессовальная камера оснащена загрузочным лотком, а дополнительная прессовальная камера - гидроуправляемой заслонкой.

Направляющие подвижных траверс основной и дополнительной прессовальных камер, подвижной траверсы прессующего пуансона расположены горизонтально, а концы направляющих закреплены в монтажных втулках вертикально установленных траверс. Передняя и задняя неподвижные траверсы выполнены в виде полых параллелепипедов сварной конструкции, снабженные внешними и внутренними плитами ребрами жесткости между ними, причем между парами плит по их углам размещены монтажные втулки, при этом в центральной части траверс между парами плит равноудаленно размещены опорные штифты с смонтированными на их выступающих концах со стороны внутренних плит, обращенных друг к другу объемными матрицами, причем в средней части по высоте упомянутых плит со смещением к ее краям от матриц размещены пары литых кронштейнов для соединения гидропривода подвижной траверсы основного прессующего пуансона и дополнительного прессующего пуансона, а на верхней горизонтальной полке ребра жесткости каждой траверсы над монтажными втулками размещены кронштейны гидропривода основной и дополнительной прессовальных камер, причем пары литых кронштейнов гидропривода прессующих пуансонов зафиксированы дополнительной парой центрирующих штифтов, а на внешних плитах полых параллелепипедов установлены кронштейны устройств для подачи обвязочных металлических лент.

Матрица неподвижной траверсы выполнена по форме прямоугольной плиты из высокоуглеродистой конструкционной стали с обработанным по периметру гранями в виде режущих кромок и снабжена цилиндрическими отверстиями для размещения на опорных штифтах неподвижной траверсы и цилиндрическими ступенчатыми углублениями для установки в них крепежных болтов, соединенных с резьбовыми отверстиями на внутренней плите неподвижной траверсы. Матрица неподвижной траверсы снабжена двумя вертикальными параллельными канавками, смещенными от резьбовых режущих кромок матрицы, и двумя горизонтальными канавками со скосами, смещенными к центру матрицы от верхней и нижней горизонтальных режущих кромок. Матрица со скосами на горизонтальных канавках ориентирована вверх. Матрица со скосами на горизонтальных канавках ориентирована вниз. Ширина вертикальных и горизонтальных канавок больше ширины металлической ленты на 1 - 2 мм. Глубина горизонтальных и вертикальных канавок с толщиной плиты матрицы неподвижной траверсы находится в соотношении 1:2. Режущие кромки плиты матрицы подвержены объемной закалки до твердости не менее 60 - 65 HRCэ. Неподвижная траверса снабжена грузозахватными устройствами, выполненными на выступающих концах вертикальных боковых ребер жесткости в виде соосных отверстий. Неподвижная траверса снабжена регулируемыми опорами, выполненными в виде  - образных кронштейнов в местах сопряжений боковых и нижнего ребра жесткости, размещенных на горизонтальных полках

- образных кронштейнов в местах сопряжений боковых и нижнего ребра жесткости, размещенных на горизонтальных полках  - образных кронштейнов и резьбовых втулок и упорных резьбовых штоков, верхние концы которых снабжены квадратными хвостовиками, а нижние концы - шаровыми опорами.

- образных кронштейнов и резьбовых втулок и упорных резьбовых штоков, верхние концы которых снабжены квадратными хвостовиками, а нижние концы - шаровыми опорами.

Подвижная траверса прессующих пуансонов выполнена в виде полого параллелепипеда сварной конструкции и с прямоугольным окном в центре, снабженного плитами, внешними и внутренними ребрами жесткости между ними, причем по углам плит размещены монтажные втулки с подшипниками скольжения в них, между вертикальными парами монтажных втулок на внешних гранях плит посредством установочных штифтов оппозитно размещены пары литых кронштейнов гидропривода основного и дополнительного прессующих пуансонов, при этом со смещением от прямоугольного окна между плитами размещены две пары резьбовых втулок прессующих пуансонов.

Подшипники скольжения в монтажных втулках подвижной траверсы прессующих пуансонов снабжены пресс-масленками, размещенными в резьбовых втулках и установленными на ребрах жесткости траверсы и монтажных втулках.

Положение подшипников скольжения зафиксировано в монтажных втулках подвижной траверсы прессующих пуансонов, например, винтами. Литые кронштейны гидропривода прессующих пуансонов размещены оппозитно на передней и задней неподвижных траверсах и на подвижной траверсе прессующих пуансонов.

Основной и дополнительный прессующие пуансоны образованы параллельными полыми штангами, торцы которых сопряжены оппозитно размещенными опорными плитами, при этом опорные плиты на штангах взаимно сопряжены предварительно напряженными стержнями, размещенными соосно в полых штангах, концы штанг снабжены конусными головками, установленными в углублениях на внешних гранях опорных плит, каждая из которых снабжена подвижной отъемной матрицей, при этом со смещением от опорных плит на каждой полой штанге установлены две пары ортогонально направленных осей с направляющими роликами.

Подвижная траверса основного и дополнительного прессующих пуансонов размещена на средней части полых штанг, при этом резьбовые втулки подвижной траверсы размещены на резьбовых участках полых штанг и зафиксированы на них фасонными гайками и шайбами с внешними и внутренними усами.

Пары горизонтально расположенных полых штанг прессующих пуансонов с опорными плитами дополнительно соединены ребрами жесткости. Матрицы прессующих пуансонов выполнены в зеркальном отражении матрицам неподвижных траверс.

Основная прессовальная камера выполнена в виде полого прямоугольного параллелепипеда без оснований и содержит днище, боковины и верхнюю стенку с загрузочным окном, при этом на одной из торцевых частей прессовальной камеры, обращенной в сторону матрицы передней неподвижной траверсы, выполнены вертикальные и горизонтальные прорези с шириной, равной ширине вертикальных и горизонтальных канавок на матрице, причем внутренние поверхности упомянутых торцевых частей прессовальной камеры сопрягаемы с внешним контуром по режущим кромкам матрицы неподвижной траверсы.

Дополнительная прессовальная камера на направляющих устройства установлена в зеркальном отражении основной прессовальной камеры. Внутренняя поверхность прессовальной камеры подвержена цементированию на глубину 0,6-0,8 мм. Ширина загрузочного окна на верхней грани меньше ширины внутренней полости прессовальной камеры и находится в соотношении 0,90-0,95:1,00.

Направляющие ролики на ортогонально направленных осях основного и дополнительного прессующих пуансонов сопряжены с внутренними стенками основной и дополнительной прессовальных камер.

Прессовальная камера снабжена парой подвижных траверс, размещенных на внешних ее гранях, причем одна из траверс, удаленная от неподвижной траверсы, снабжена парами кронштейнов для размещения гидропривода прессовальной камеры. Подвижные траверсы прессовальной камеры снабжены монтажными втулками с подшипниками скольжения в них. Подвижные траверсы снабжены вырезами для размещения гидроприводов прессующих пуансонов. Монтажные втулки передней неподвижной траверсы, подвижных траверс основной прессовальной камеры, подвижной траверсы основного и дополнительного прессующих пуансонов, подвижных траверс дополнительной прессовальной камеры и задней неподвижной траверсы выполнены соосными. Поверхности рабочих участков направляющих выполнены отполированными, концы которых снабжены ступенчатыми цапфами и резьбовыми хвостовиками.

Загрузочный лоток прессовальной камеры образован задней плитой подвижной траверсы, двумя наклонными и поперечными стенками, установленными на верхней грани прессовальной камеры. Площади верхнего и нижнего оснований загрузочного лотка находятся в соотношении 2,5-3,5:1; оси кронштейнов шарнирного соединения гидроуправляемой заслонки загрузочного лотка размещены выше ее рабочей поверхности и за ее задней гранью, при этом пары неподвижных кронштейнов закреплены на подвижной траверсе прессовальной камеры.

Кронштейн гидропривода заслонки загрузочного окна прессовальной камеры размещен на подвижной траверсе, установленной на конце прессовальной камеры, сопрягаемой с неподвижной матрицей передней неподвижной траверсы. Поверхность гидроуправляемой заслонки в момент закрытия загрузочного окна расположена на уровне плоскости верхней внутренней полости прессовальной камеры. Торцевые грани гидроуправляемой заслонки снабжены режущими кромками и закреплены по периметру до 45-55 HRCэ. Гидропривод снабжен автономной гидростанцией с пультом управления, гидравлически соединенной с ее гидроприводами.

Гидростанция снабжена двумя парами оппозитно размещенных гидронасосов левого и правого вращений, кинематически соединенных посредством цилиндрического редуктора с источником мощности и гидравлически всасывающими коммуникациями с гидробаками на каждую пару насосов, нагнетательными коммуникациями с трехзолотниковыми трехпозиционными гидрораспределителями, соединенными раздельно с парой однотипных гидронасосов, радиаторами для охлаждения рабочей жидкости и рукавами высокого давления с гидроприводами прессующих пуансонов, прессовальных камер и их заслонок. Гидробаки размещены над парами гидромоторов и каждый из них снабжен заливной горловиной, сапуном, термометром, указателем масла и сливной пробкой с магнитным уловителем металлических примесей. Пульт управления гидростанцией размещен на опорной плите гидростанции.

Устройство для подачи обвязочных металлических лент выполнено в виде пары соосно установленных с возможностью свободного вращения осей, которые снабжены ступицами кассет для установки бобин с обвязочными металлическими лентами. Торцы кассет снабжены коническими углублениями для размещения шаровых опор. Устройство для подачи обвязочных металлических лент размещено на трех кронштейнах, среднее из них снабжено оппозитно размещенными коническими углублениями, а боковые - резьбовыми втулками с размещенными в них резьбовыми штоками, причем торец штока, обращенный в сторону оси, снабжен коническим углублением для установки шаровой опоры, а на втором конце штока выполнен квадратный хвостовик. Положение резьбового штока в резьбовой втулке кронштейна зафиксировано фасонной гайкой. Ступица кассеты для бобин с металлическими лентами на оси зафиксирована клиновидной шпонкой. Кассеты для бобин с металлическими лентами образованы двумя дисками, один из которых выполнен за одно целое со ступицей, снабженной резьбовой втулкой, а другой диск снабжен обращенными в сторону другого диска цилиндрическим упором для центровки бобин, причем диск с упором выполнен за одно целое со ступицей, внутренняя полость которой снабжена шпоночным пазом, а на внешней поверхности ступицы выполнена резьба, сопрягаемая с резьбовой втулкой отъемного диска кассеты.

За счет того, что в гидравлическом прессе установлены дополнительная прессовальная камера и дополнительный прессующий пуансон, размещенный оппозитно на подвижной траверсе основному прессующему пуансону, и на неподвижных траверсах размещены пары вертикально и горизонтально расположенных устройств для подачи обвязочных металлических лент, а основная и дополнительные прессовальные камеры снабжены загрузочными лотками с гидроуправляемыми заслонками, достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию "изобретательского уровня", заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

Изобретение поясняется чертежами.

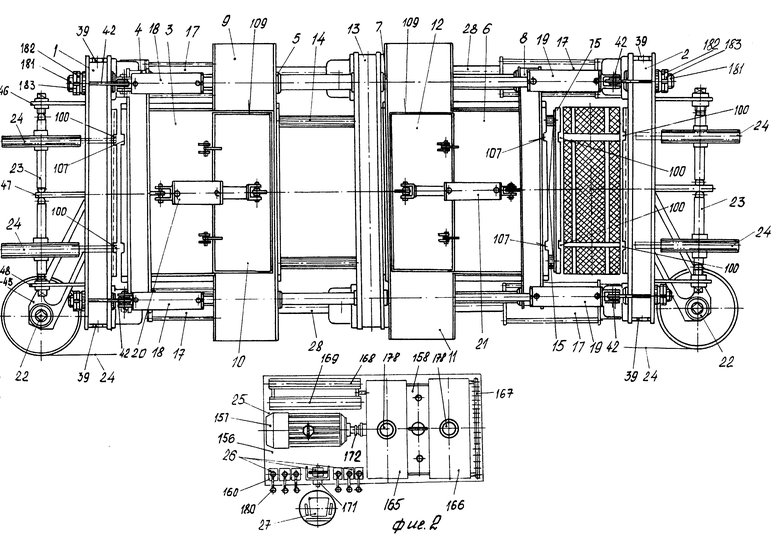

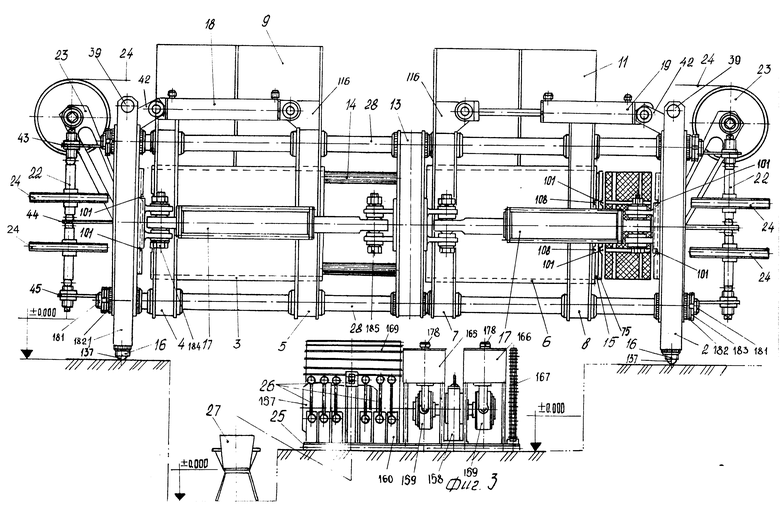

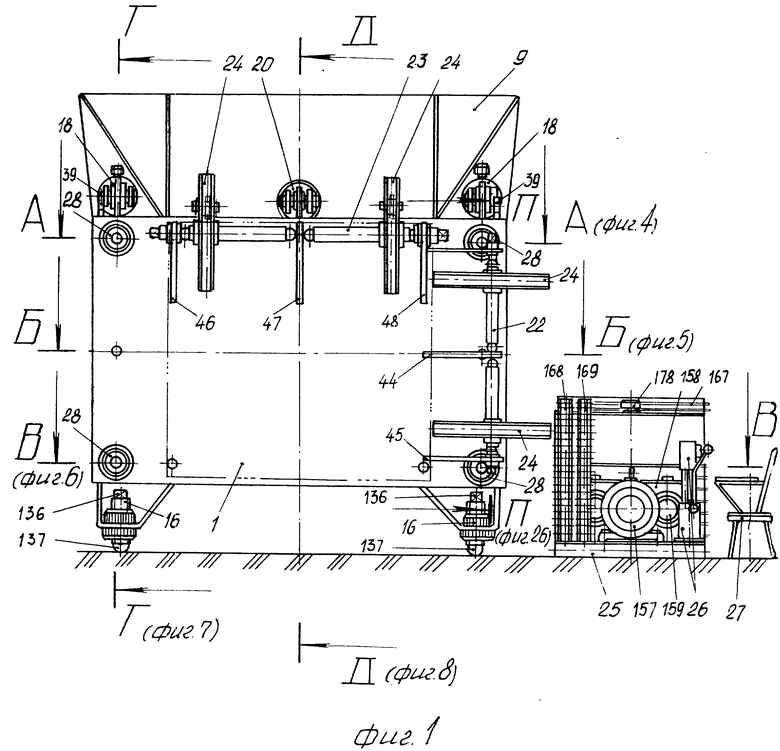

На фиг. 1 изображено устройство для производства кип из лекарственных растений, вид спереди.

Изобретение поясняется чертежами.

На фиг. 1 изображено устройство для производства кип из лекарственных растений, вид спереди.

На фиг. 2 - то же, вид в плане.

На фиг. 3 - то же, вид спереди.

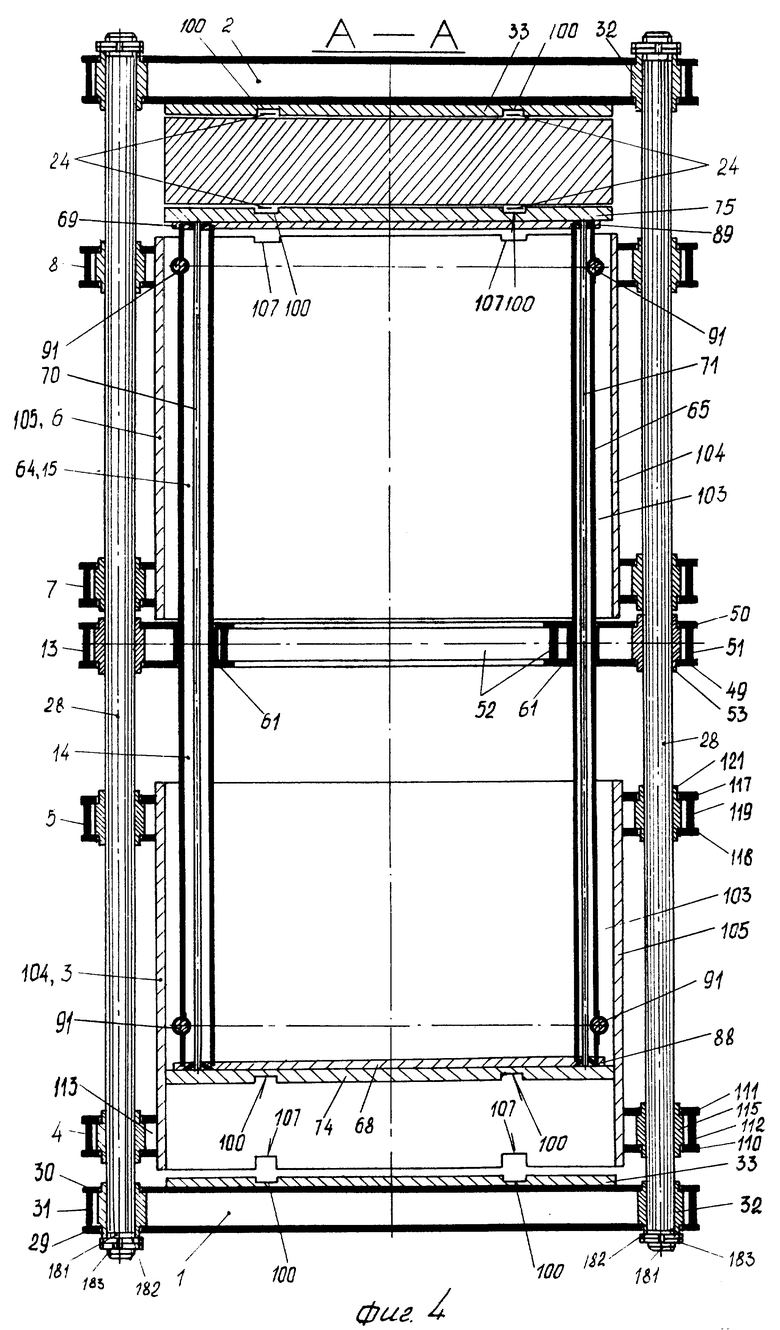

На фиг. 4 - сечение А-А на фиг. 1, горизонтальные сечения передней неподвижной траверсы, левой основной прессовальной камеры, подвижных траверс основной прессовальной камеры, основного и дополнительного прессующих пуансонов, правой дополнительной прессовальной камеры, подвижных траверс дополнительной прессовальной камеры, спрессованной и обвязанной металлическими лентами кипы из лекарственных растений и задней неподвижной траверсы на уровне верхней пары направляющих.

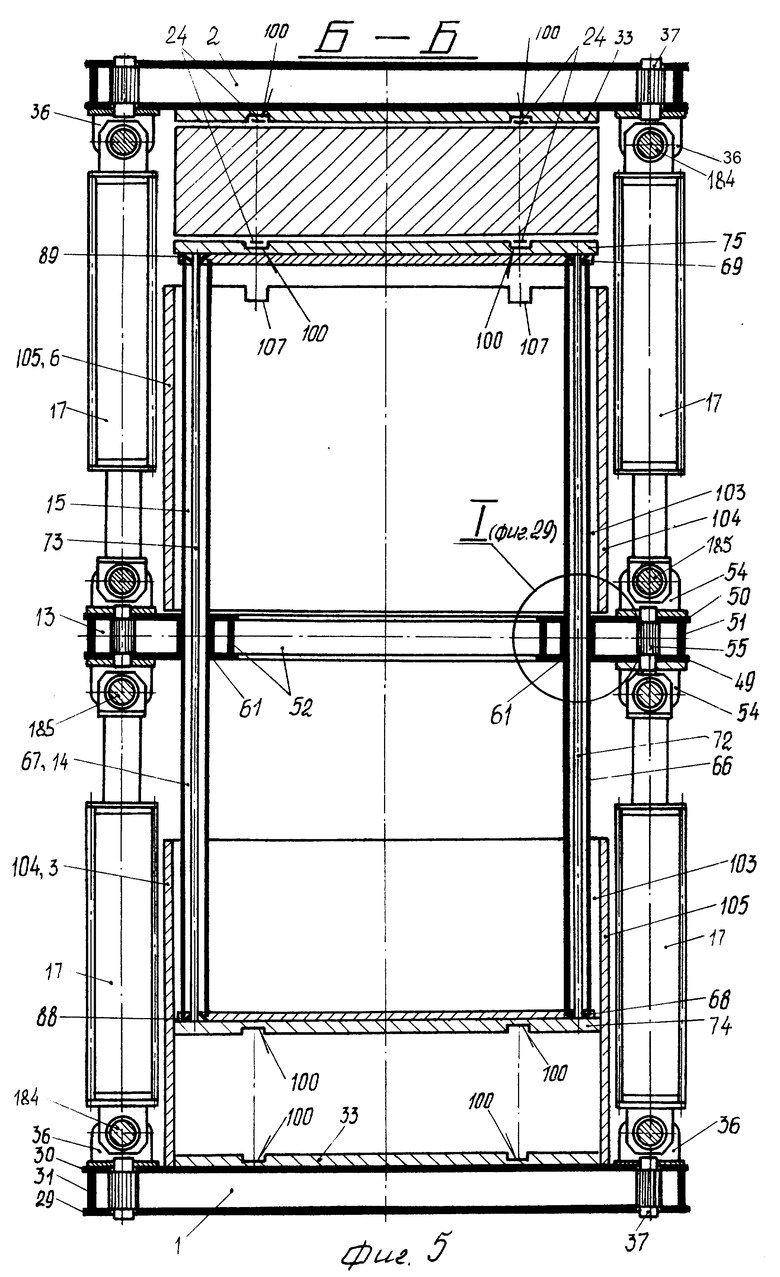

На фиг. 5 - сечение Б-Б на фиг. 1, горизонтальное сечение устройства на уровне гидропривода основного и дополнительного прессующих пуансонов.

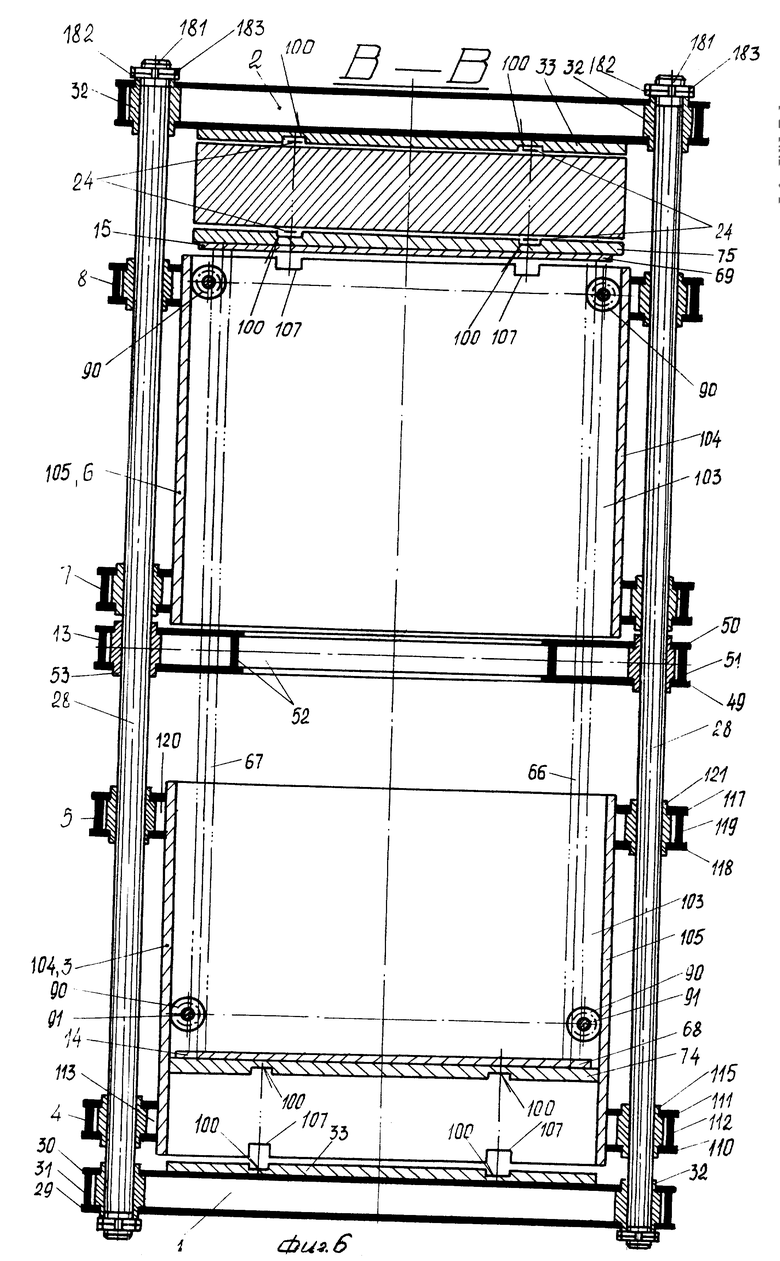

На фиг. 6 - сечение В-В на фиг. 1, горизонтальное сечение передней неподвижной траверсы, левой основной прессовальной камеры, подвижных траверс основной прессовальной камеры, основного и дополнительного прессующих пуансонов, подвижной траверсы прессующих пуансонов, дополнительной прессовальной камеры, подвижных траверс дополнительной прессовальной камеры, спрессованной и обвязанной металлическими лентами кипы из лекарственных растений, например корней солодки голой, и задней неподвижной траверсы на уровне нижних горизонтальных пар направляющих роликов основной и дополнительной прессующих пуансонов.

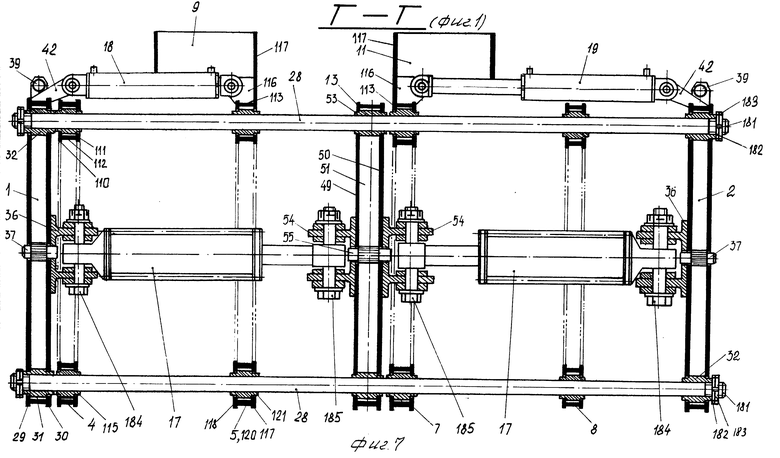

На фиг. 7 - сечение Г-Г на фиг.1, вертикальные сечения передней неподвижной траверсы, подвижных траверс левой основной прессовальной камеры, гидропривода основной прессовальной камеры и ее лотка, подвижной траверсы прессующих пуансонов и их гидроприводов, подвижных траверс правой дополнительной прессовальной камеры, ее гидропривода, задней неподвижной траверсы в плоскости осей левой пары направляющих.

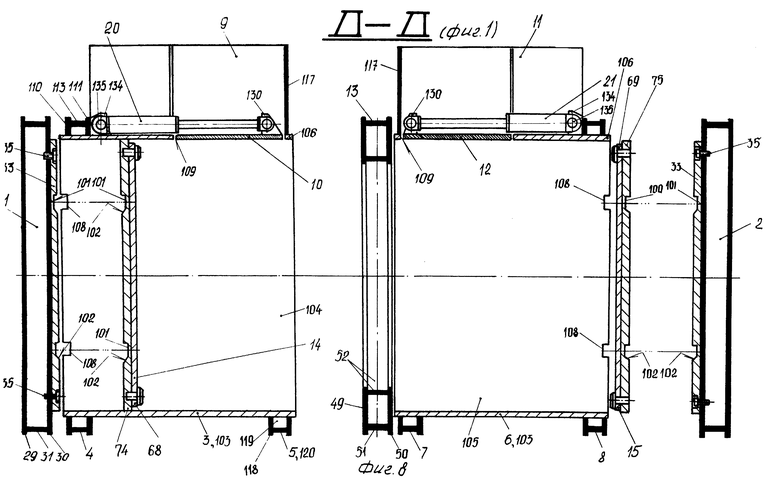

На фиг. 8 - сечение Д-Д на фиг.1, вертикальное сечение устройства для производства кип из лекарственных растений в продольно-вертикальной плоскости с разрезами гидроприводов заслонок лотков для загрузки сырья в левую основную прессовальную камеру и правую дополнительную прессовальную камеру.

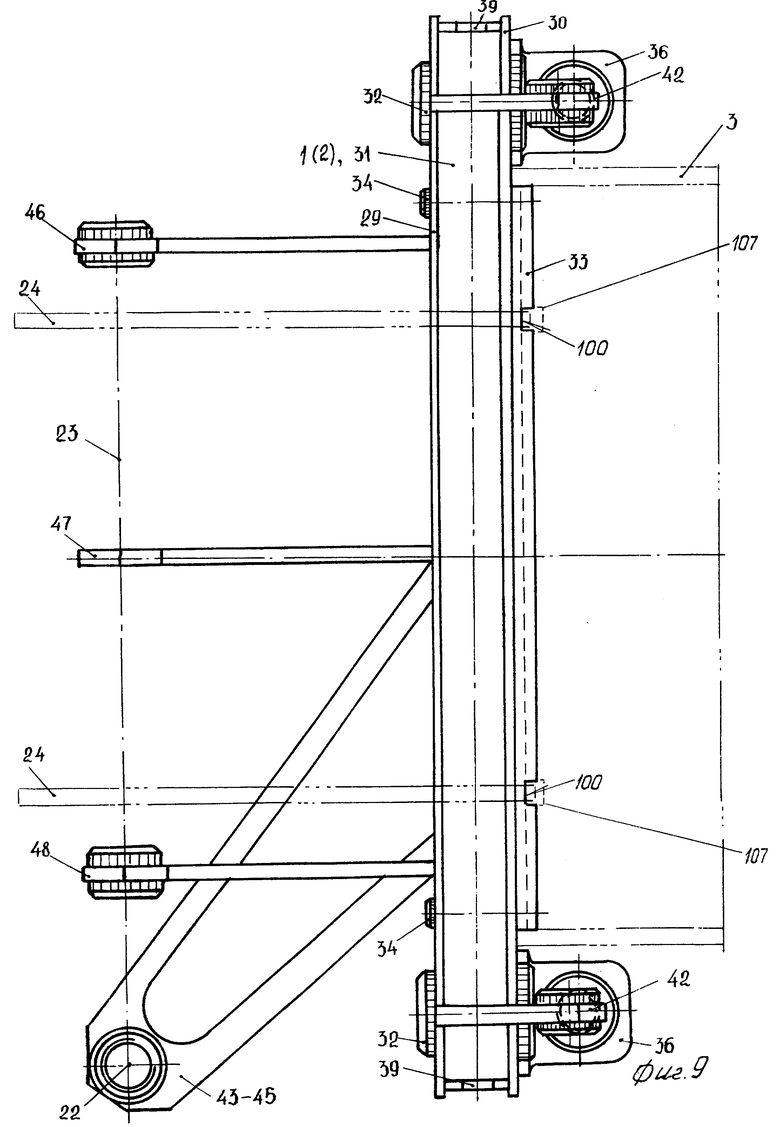

На фиг.9 показана передняя неподвижная траверса, вид в плане.

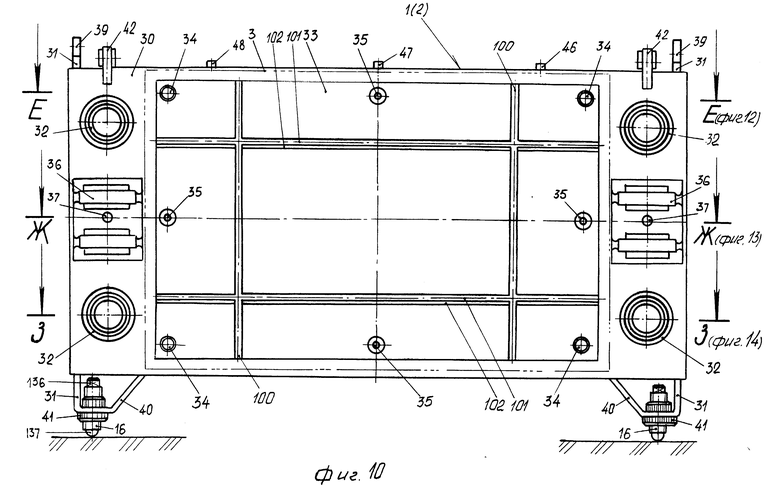

На фиг.10 - то же, вид со стороны неподвижной отъемной матрицы.

На фиг.11 - то же, вид сбоку.

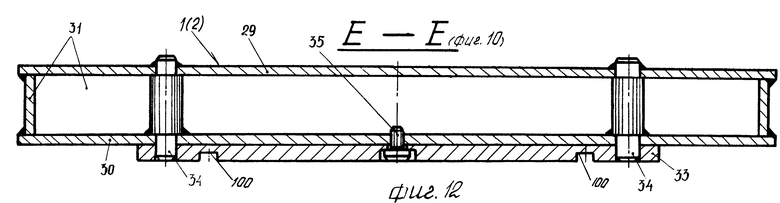

На фиг. 12 - сечение Е-Е на фиг.10, размещение неподвижной матрицы на центрирующих штифтах передней неподвижной траверсы.

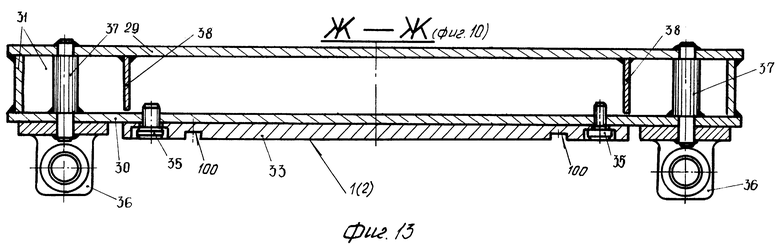

На фиг. 13 - сечение Ж-Ж на фиг.10, положение крепежных элементов отъемной неподвижной матрицы на передней неподвижной траверсе.

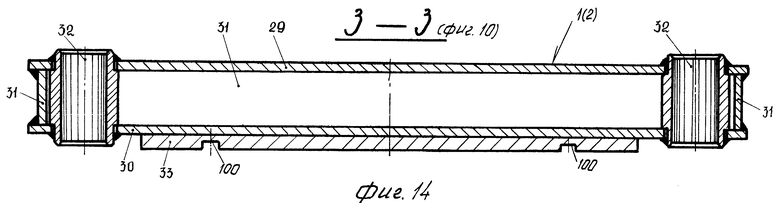

На фиг. 14 - сечение З-З на фиг.10, горизонтальное сечение передней неподвижной траверсы на уровне нижней пары монтажных втулок.

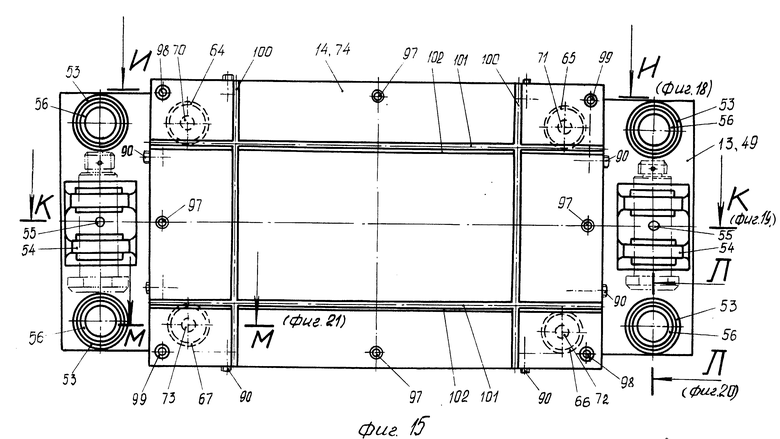

На фиг.15 представлен блок прессующих пуансонов, вид со стороны матрицы основного прессующего пуансона.

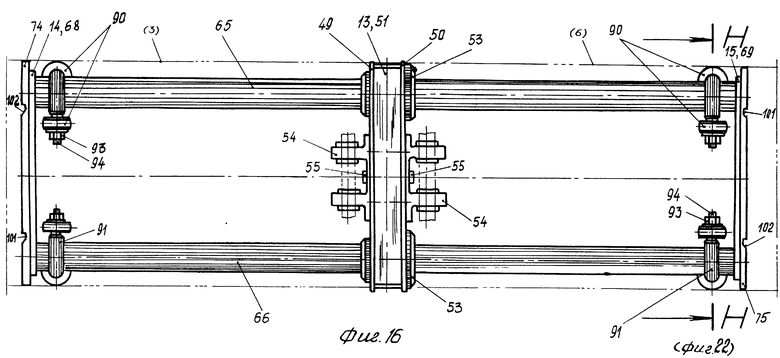

На фиг. 16 - оппозитно размещенные на подвижной траверсе основной и дополнительный прессующие пуансоны, вид справа.

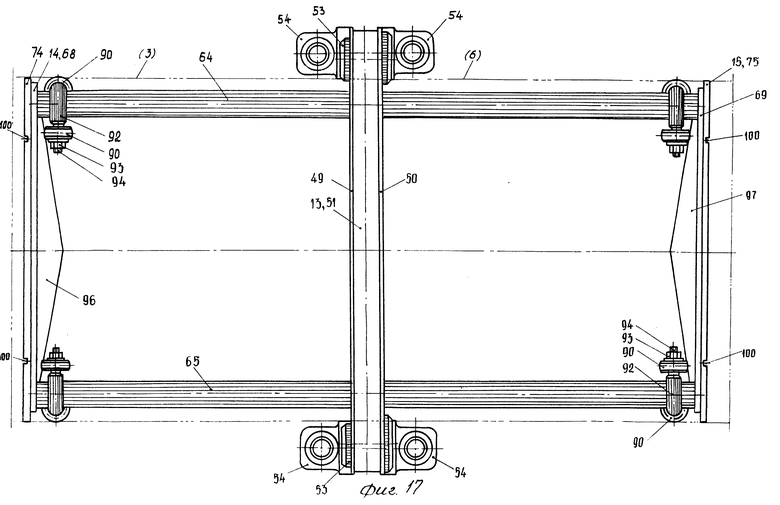

На фиг.17 - то же, вид в плане.

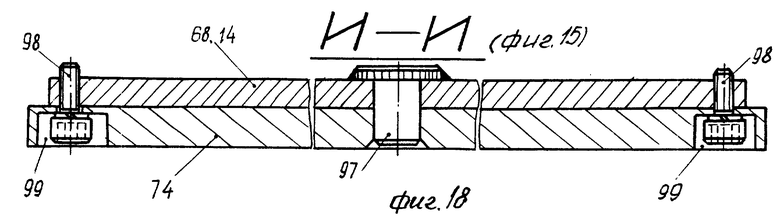

На фиг.18 - сечение И-И на фиг.15, размещение подвижной матрицы на плите основного прессующего пуансона.

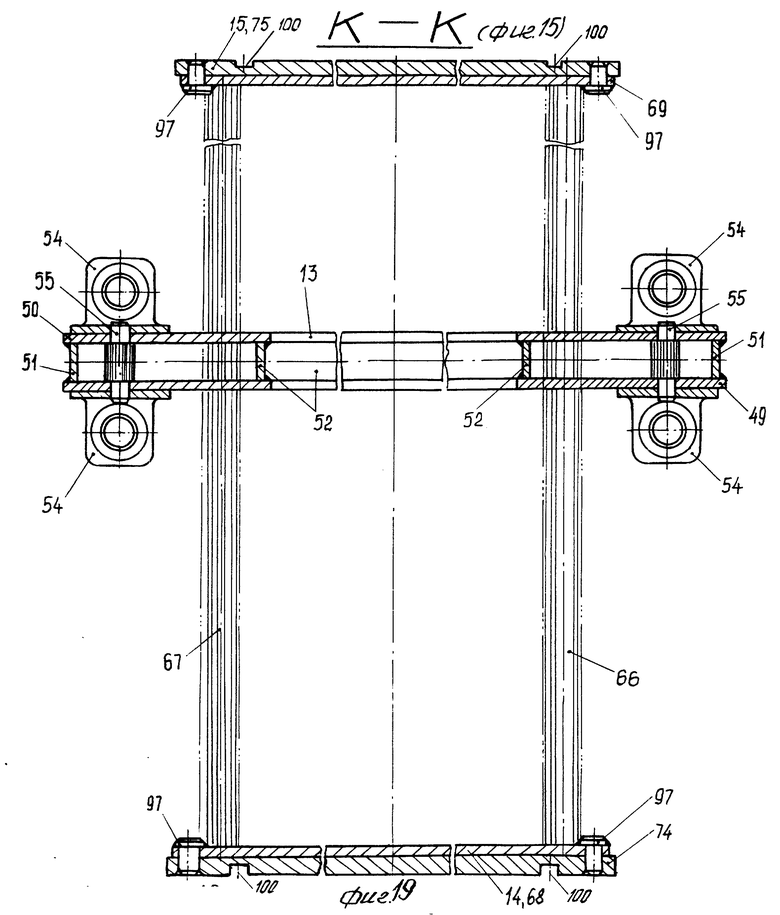

На фиг.19 - сечение К-К на фиг.15, горизонтальное сечение подвижной траверсы и подвижных матриц основного и дополнительного прессующих пунсонов в плоскости размещения их гидроприводов.

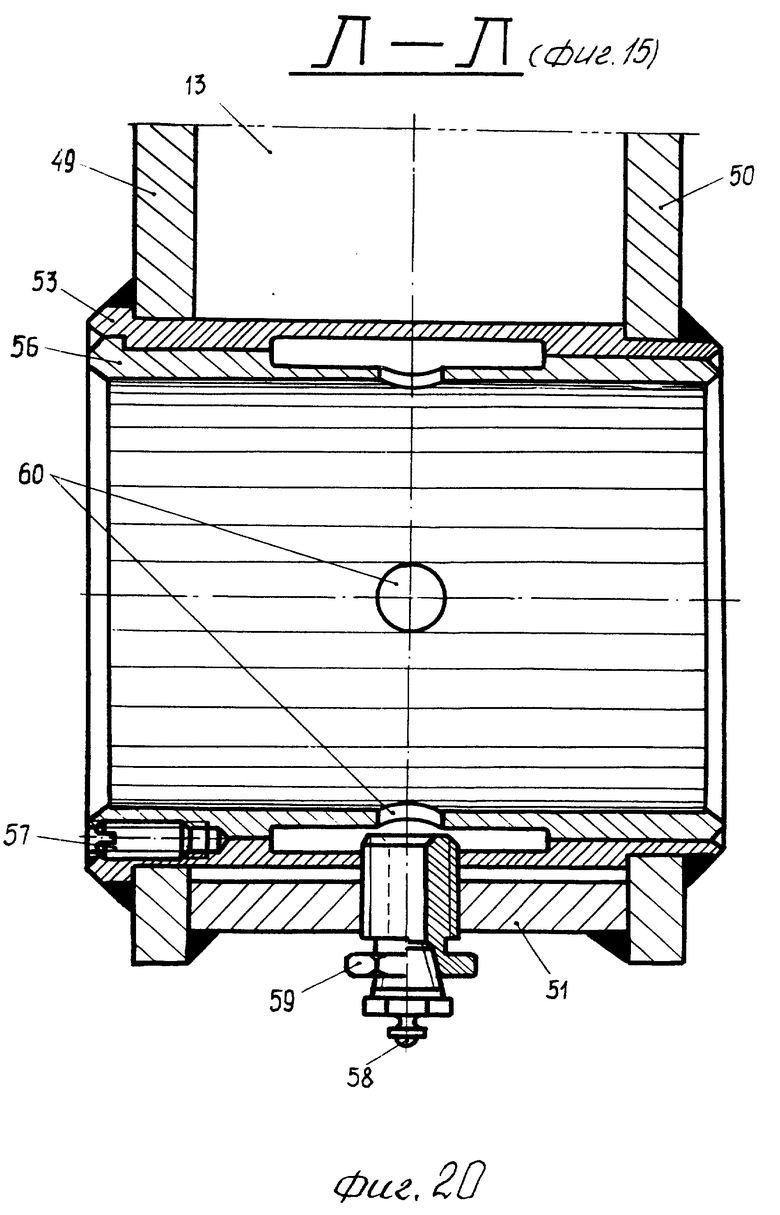

На фиг. 20 - сечение Л-Л на фиг.15, положение подшипника скольжения в одной из монтажных втулок подвижной матрицы основного и дополнительного прессующих пуансонов.

На фиг. 21 - сечение М-М на фиг.15, сопряжение плит и полых штанг основного и дополнительного прессующих пунсонов посредством предварительно напряженных стержней.

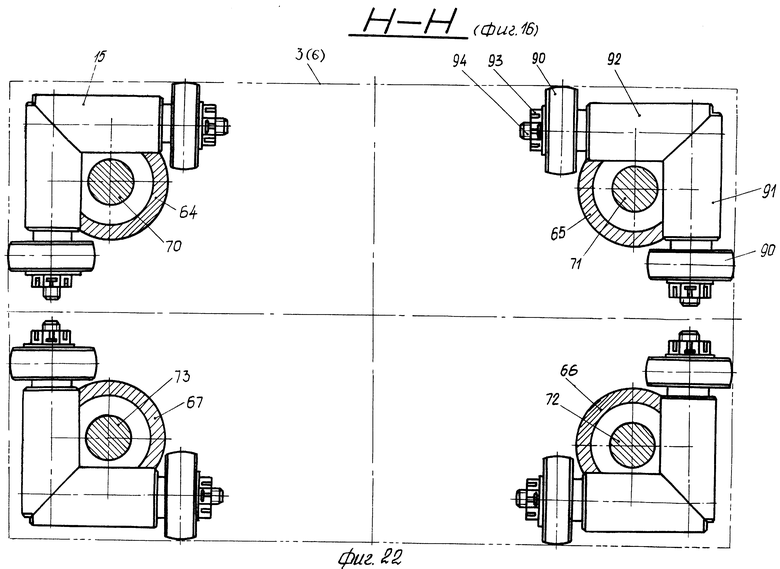

На фиг. 22 - сечение Н-Н на фиг.16, размещение пар направляющих роликов на полых штанг дополнительного прессующего пуансона.

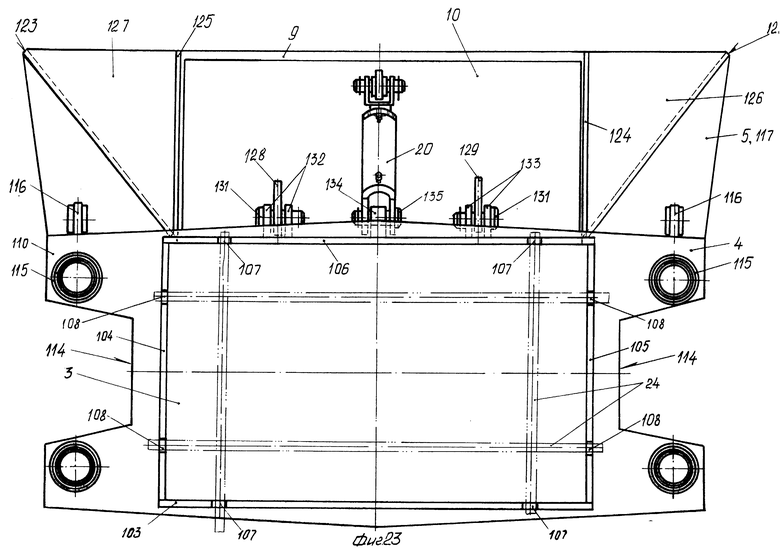

На фиг. 23 изображена основная (дополнительная) прессовальная камера со стороны схода спрессованных кип.

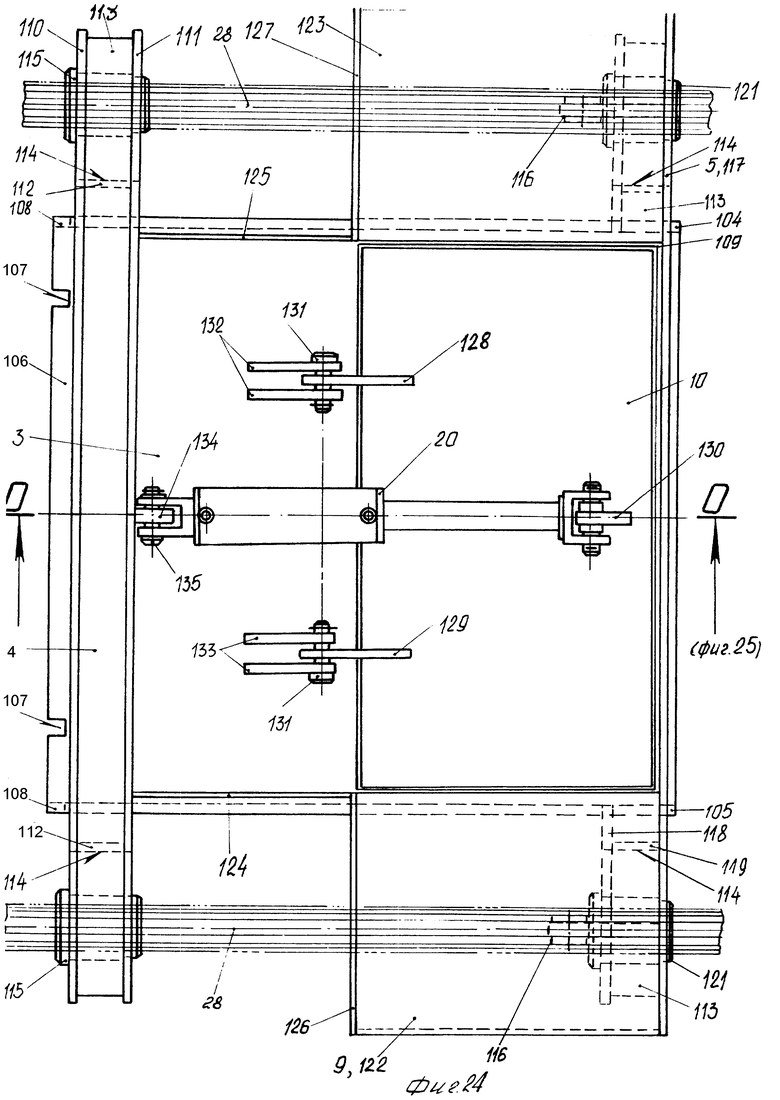

На фиг.24 - то же, вид в плане.

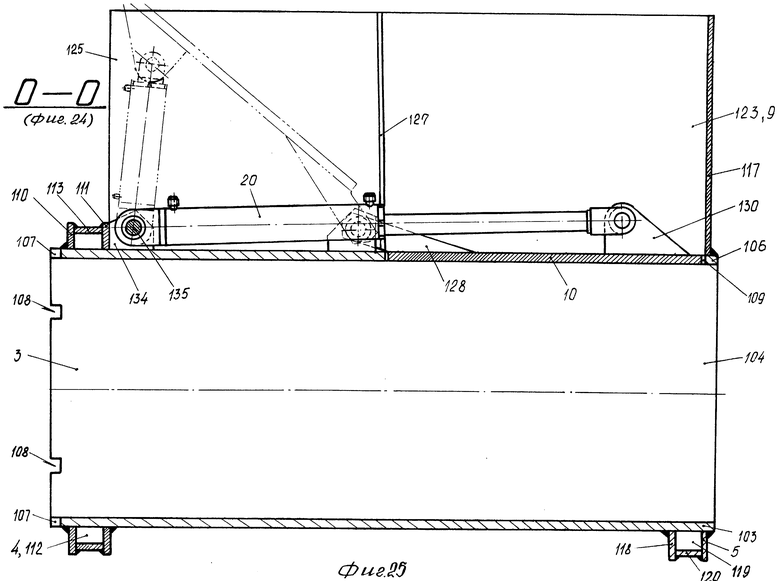

На фиг.25 - сечение О-О на фиг.24, продольный разрез основной (дополнительной) прессовальной камеры с гидроуправляемой заслонкой в лотке и привода ее заслонки.

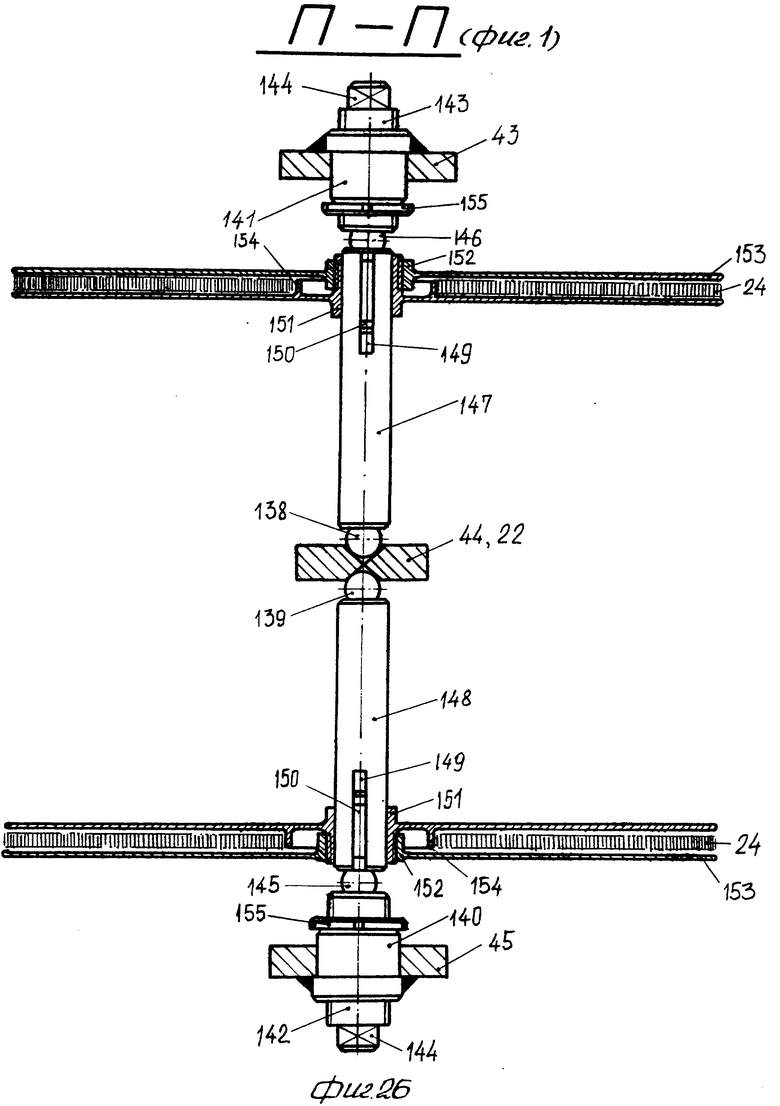

На фиг. 26 - сечение П-П на фиг.1, диаметральный разрез пары кассет с обвязочными металлическими лентами в них для обвязки кипы.

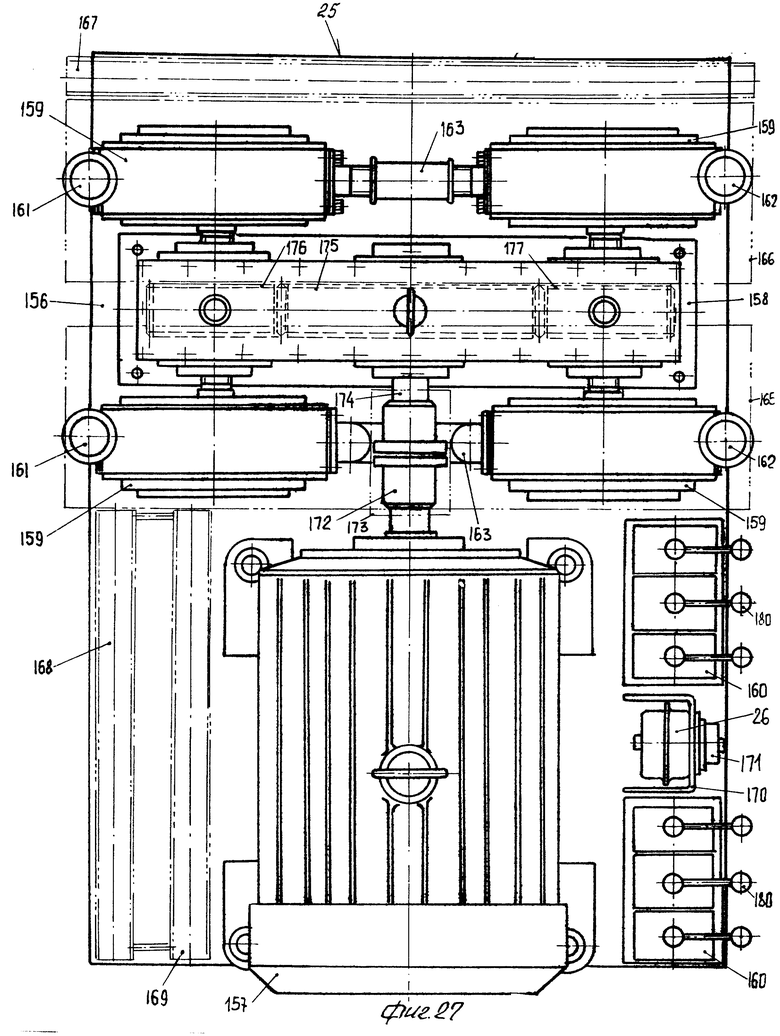

На фиг. 27 - гидростанция с пультом управления приводами подвижной траверсы, основного и дополнительного пуансонов, левой основной прессовальной камеры, правой дополнительной прессовальной камеры, гидравлической заслонки левого лотка, гидроуправляемой заслонки правого лотка и захватов подъемника кип, вид в плане.

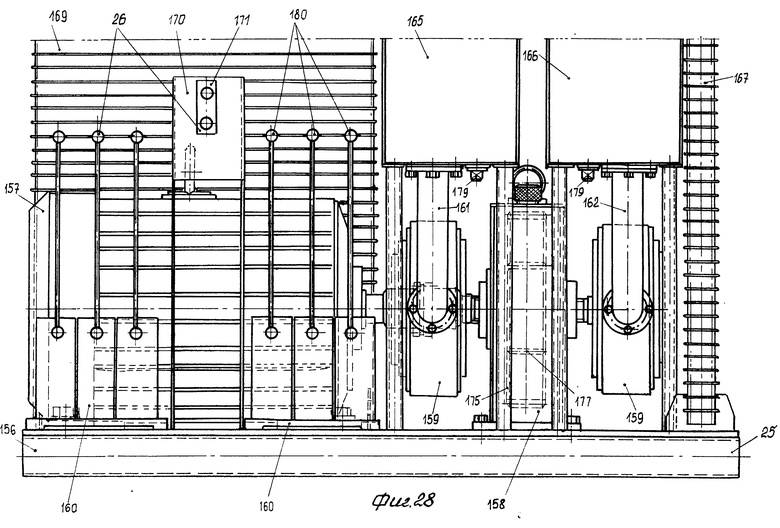

На фиг.28 - то же, вид со стороны пульта управления гидростанцией.

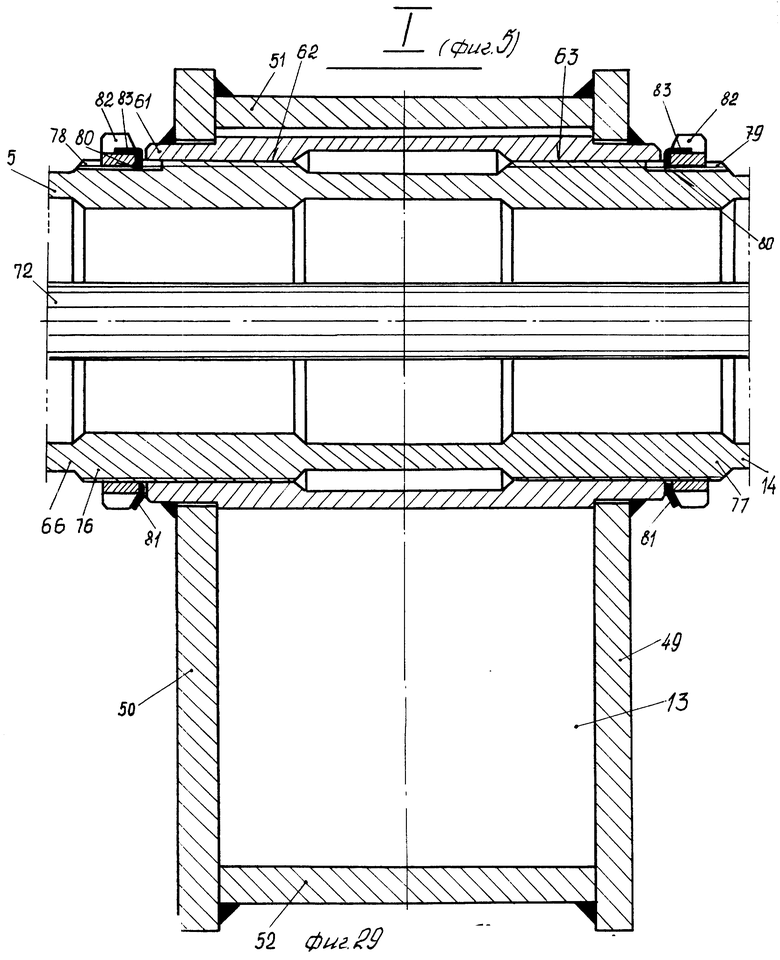

На фиг.29 - место I на фиг.25, соединение полой штанги с подвижной траверсой основного и дополнительного прессующих пуансонов.

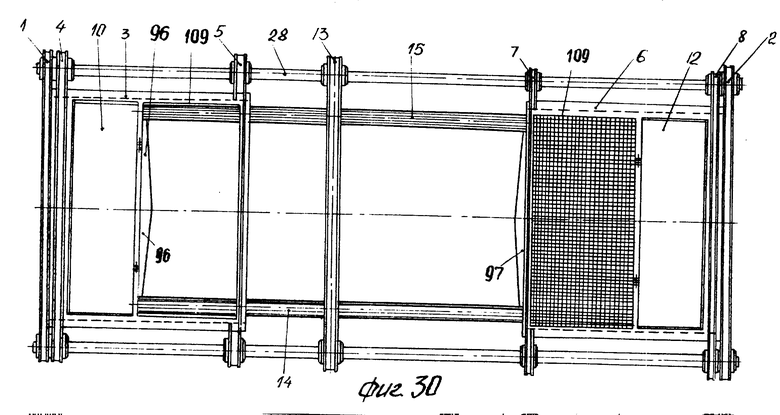

На фиг. 30 - технологическая схема устройства для производства кип при загрузке исходным сырьем правой дополнительной прессовальной камеры.

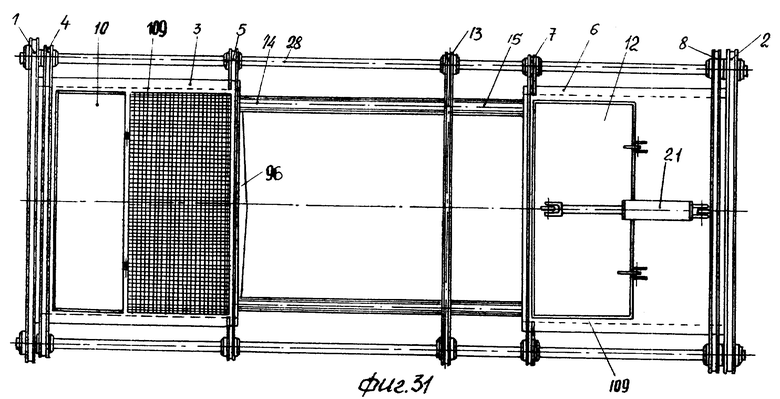

На фиг. 31 - то же, при предварительном прессовании лекарственных растений в правой дополнительной прессовальной камере и загрузке сырьем левой основной прессовальной камеры.

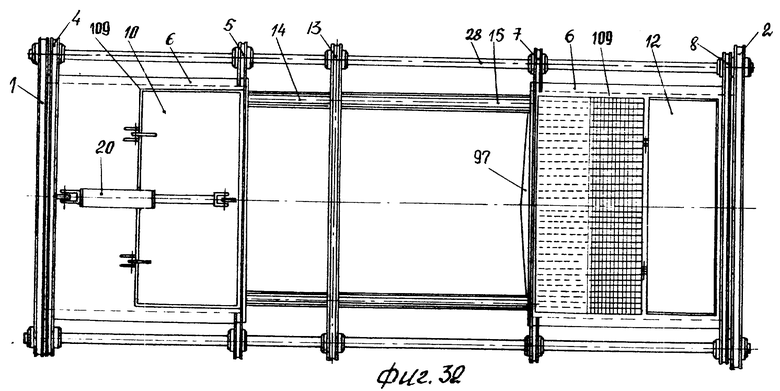

На фиг. 32 - то же, при предварительном прессовании сырья в левой основной прессовальной камере и загрузке сырьем правой дополнительной прессовальной камеры.

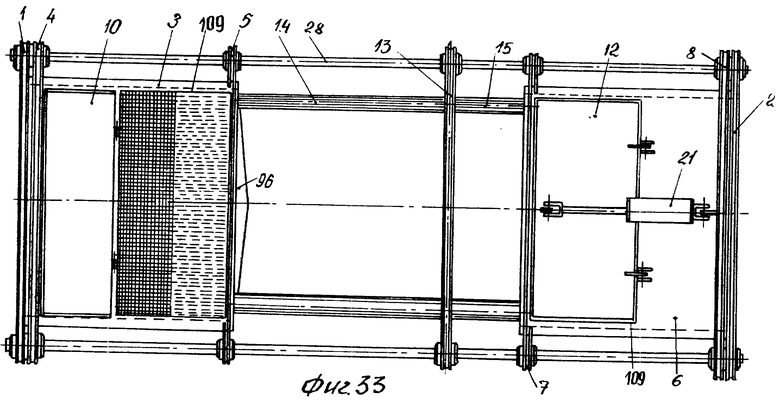

На фиг. 33 - то же, окончательное прессование сырья в правой дополнительной прессовальной камере и дозагрузке сырьем левой основной прессовальной камеры.

На фиг. 34 - то же, отвод правой дополнительной прессовальной камеры к подвижной траверсе прессующих пуансонов и обвязка спрессованной кипы металлическими лентами.

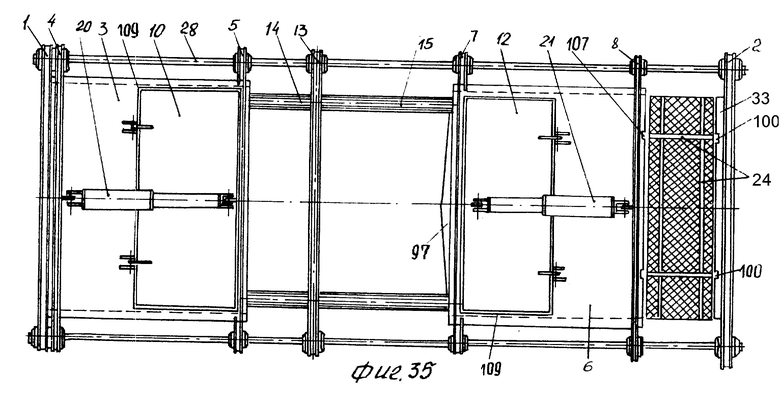

На фиг.35 - то же, извлечение обвязанной металлическими лентами спрессованной кипы гидроуправляемым захватом из устройства и окончательное прессование сырья в левой основной прессовальной камере.

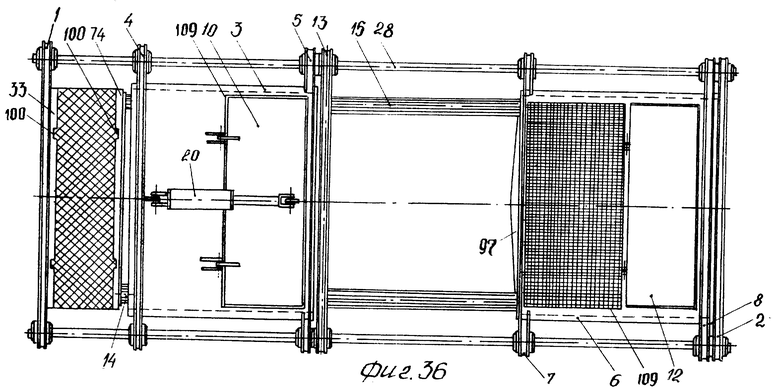

На фиг.36 - то же, возврат правой дополнительной прессовальной камеры в рабочее положение и загрузка ее лекарственным сырьем и смещение левой основной прессовальной камеры к подвижной траверсе прессующих пуансонов с последующей обвязкой кипы металлическими лентами.

На фиг. 37 - то же, перемещение дополнительного прессующего пуансона в крайнее правое положение к правой дополнительной, прессовальной камере и извлечение второй обязанной кипы из устройства.

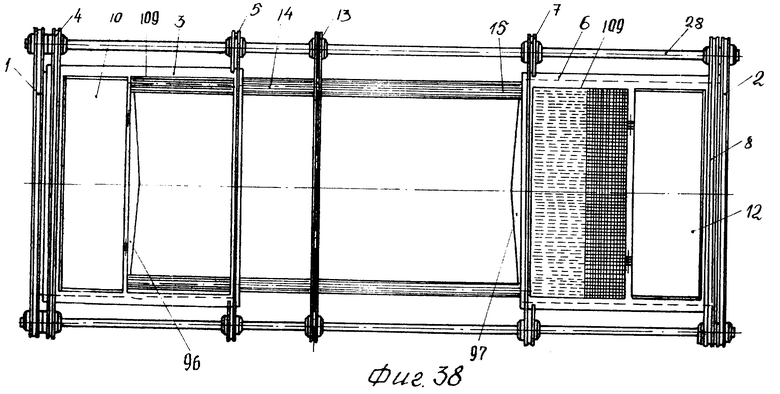

На фиг.38 - то же, заполнение правой дополнительной прессовальной камеры сырьем и возврат левой основной прессовальной камеры в исходное рабочее положение для повторения цикла.

Сведения, подтверждающие возможность осуществления изобретения, заключаются в следующем.

Устройство для производства кип из лекарственных растений (см.фиг.1-3) содержит переднюю неподвижную траверсу 1, заднюю неподвижную траверсу 2, основную прессовальную камеру 3 с ее передней подвижной траверсой 4 и задней подвижной траверсой 5, дополнительную прессовальную камеру 6 с ее передней подвижной траверсой 7 и задней подвижной траверсой 8, лоток 9 основной прессовальной камеры 3 с ее гидроуправляемой заслонкой 10, лоток 11 дополнительной прессовальной камеры с ее гидроуправляемой заслонкой 12, подвижную траверсу 13 основного прессующего пуансона 15, две пары регулируемых по высоте опор 16 передней неподвижной траверсы 1 и задней неподвижной траверсы 2, гидропривод 17 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15, гидропривод 18 основной прессовальной камеры 3, гидропривод 19 дополнительной прессовальной камеры 6, гидропривод 20 заслонки 10, гидропривод 21 заслонки 12, две пары вертикально и горизонтально расположенных устройств 22 и 23 для подачи обвязочных металлических лент 24 на передней неподвижной траверсе 1 и на задней неподвижной траверсе 2, гидравлически соединенной с гидроприводами 17, 18, 19, 20 и 21 автономную гидростанцию 25 с пультом управления 26 и кресло 27 оператора. Вертикально установленные передняя неподвижная траверса 1, передняя и задняя подвижные траверсы 4 и 5 основной прессовальной камеры 3, подвижная траверса 13 основного и дополнительного прессующих пуансонов 14 и 15, передняя и задняя подвижные траверсы 7 и 8 дополнительной прессовальной камеры 6 и задняя неподвижная траверса 2 расположены на горизонтальных направляющих 28 (см.фиг.1-8).

Передняя неподвижная траверса 1 (см. фиг.9-14) выполнена в виде полого прямоугольного параллелепипеда сварной конструкции и содержит две вертикальные прямоугольные стальные плиты 29 и 30 толщиной 10 мм и ребер жесткости 31 между ними толщиной 8 мм и шириной (100±0,1) мм. Ребра жесткости 31 смещены от периферийных кромок плит 29 и 30 внутрь на 10 мм и с ними соединены тавровыми швами электросварки с катетом не менее (6±1) мм. По углам прямоугольных плит 29 и 30 в технологических отверстиях размещены монтажные втулки 32 для установки в вертикальном положении неподвижной траверсы 1 на направляющих 28. Монтажные втулки 32 с внешними плоскостями плит 29 и 30 соединены замкнутыми сварными швами (см. фиг.14). На плите 30 размещена неподвижная матрица 33 прямоугольной формы с размерами (500±0,1) • (800±0,2) мм и толщиной 20 мм. Неподвижная матрица 33 на плите 30 неподвижной траверсы 1 установлена на двух парах цилиндрических штифтов 34. Одна пара штифтов 34 размещена в верхней части неподвижной траверсы 1, а другая пара - в ее нижней части (см.фиг.10 и 12). Ступенчатые части штифтов 34 заложены между плитами 29 и 30 и с технологическими отверстиями в плитах 29 и 30 соединены сварными швами по соответствующей технологии. Неподвижная матрица 33 на плите 30 зафиксирована болтами 35, размещенными в ступенчатых цилиндрических отверстиях матрицы 33 и в резьбовых отверстиях плиты 30 траверсы 1 (см. фиг. 12 и 13). На плите 30 со смещением влево и вправо неподвижной матрицы 33 установлены литые кронштейны 36 гидропривода 17 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15. Основания литых кронштейнов 36 ориентированы на цилиндрических штифтах 37. Штифты 37 размещены между плитами 29 и 30 траверсы 1 и взаимно соединены кольцевыми замкнутыми швами. Между плитами 29 и 30 в полости неподвижной траверсы 1 (см. фиг.13) установлены два дополнительных ребра жесткости 38 (см. фиг.13). Одна из торцевых граней ребра жесткости 38 тавровыми сварными швами соединена с внутренней плоскостью плиты 29 при сборке неподвижной траверсы 1. Вторая торцевая грань ребра жесткости 38 лишь сопряжена с внутренней плоскостью плиты 30. Ширина ребер жесткости 38 равна (100±0,15) мм. Описанная конструкция передней неподвижной траверсы 1 обеспечивает требуемую жесткость при нагрузках (8-10)•106 Н. Боковые вертикальные ребра жесткости 31 выполнены значительно большей длины, нежели высота плит 29 и 30 траверсы 1. На выступающих верхних концах ребер жесткости 31 выполнены отверстия 39 под размер зева грузозахватных устройств для погрузки и транспортировки как всего устройства для производства кип из лекарственных растений, так и неподвижной траверсы 1 при выполнении сборочно-монтажных работ.

Нижние выступающие части боковых ребер жесткости 31 соединены с горизонтальной полкой ребра жесткости 31 посредством предварительно изогнутых  -образных скоб 40, на которых смонтированы резьбовые втулки 41 регулируемых по высоте опор 16. В верхней части неподвижной траверсы 1 сварными швами над монтажными втулками 32 закреплена пара кронштейнов 42 гидропривода 18 основной прессовальной камеры 3. На внешней плоскости плиты 29 сварными швами закреплены шесть кронштейнов 43, 44, 45, 46, 47 и 48 двух вертикально и горизонтально расположенных устройств 22 и 23 для подачи обвязочных металлических лент 24 для обвязки кипы после прессования корней солодки в основной прессовальной камере 3.

-образных скоб 40, на которых смонтированы резьбовые втулки 41 регулируемых по высоте опор 16. В верхней части неподвижной траверсы 1 сварными швами над монтажными втулками 32 закреплена пара кронштейнов 42 гидропривода 18 основной прессовальной камеры 3. На внешней плоскости плиты 29 сварными швами закреплены шесть кронштейнов 43, 44, 45, 46, 47 и 48 двух вертикально и горизонтально расположенных устройств 22 и 23 для подачи обвязочных металлических лент 24 для обвязки кипы после прессования корней солодки в основной прессовальной камере 3.

Конструкция задней неподвижной траверсы 2 идентична конструкции передней неподвижной траверсы 1.

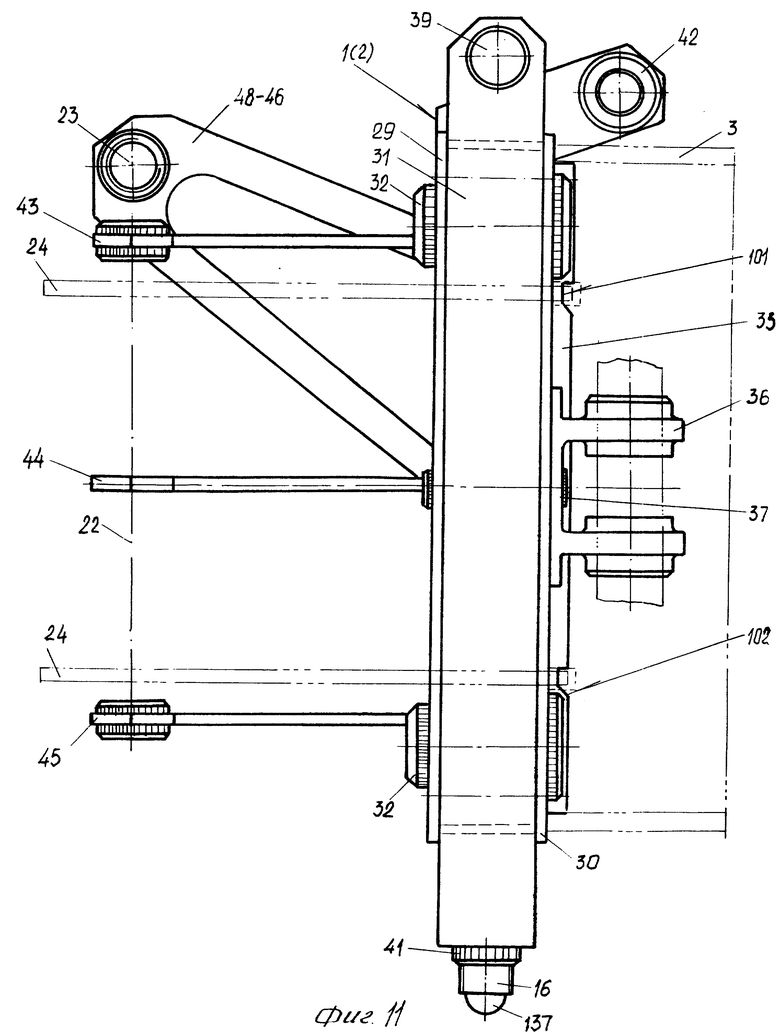

Подвижная траверса 13 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15 (см. фиг. 15 - 22 и 29) выполнена в виде сварной замкнутой коробки с прямоугольным окном в ее центре. Подвижная траверса 13 содержит переднюю плиту 49, заднюю плиту 50, внешние ребра жесткости 51 и внутренние ребра жесткости 52. Внешние ребра жесткости 51 и внутренние ребра жесткости 52 смещены от внешних и внутренних кромок передней плиты 49 и задней плиты 50 на 10 мм. Ребра жесткости 51 и 52 с внутренними поверхностями плит 49 и 50 соединены сварными швами. Это поваляет создать полую конструкцию подвижной траверсы 13. По углам плит 49 и 50 и между ними в технологических отверстиях 13 размещены монтажные втулки 53. Монтажные втулки 53 соединены с передней плитой 49 и задней плитой 50 замкнутыми кольцевыми швами на внешних плоскостях плит 49 и 50. На внешних поверхностях плит 49 и 50 размещены две пары литых кронштейнов 54 гидроприводов 17 основного прессующего пуансона 14 и дополнительно прессующего пуансона 15. Пары литых кронштейнов 54 на плитах 49 и 50 размещены оппозитно и взаимно соединены посредством опорно-центрирующих штифтов 55, размещенных в полости подвижной траверсы 13. В монтажных втулках 53 подвижной траверсы 13 размещены бронзовые подшипники скольжения 56 (см. фиг. 20). Подшипники скольжения 56 в монтажных втулках 53 зафиксированы винтами 57 в резьбовых отверстиях монтажных втулок 53. Консистентная смазка в подшипники скольжения 56 подается посредством пресс-масленок 58, размещенных в переходных резьбовых втулках 59 по углам подвижной траверсы 13. Из пресс-масленки 58 консистентная смазка по внутреннему каналу резьбовой втулки 59 поступает во внутреннюю полость монтажной втулки 53 и далее через радиальные отверстия 60 в пару скольжения: внешняя поверхность направляющей 28 и внутренняя поверхность подшипника скольжения 56. Переходные резьбовые втулки 59 ввернуты в резьбовые отверстия на внешних ребрах жесткости 51 подвижной траверсы 13 и соосных радиальных резьбовых отверстиях монтажных втулок 53. Четыре резьбовые отверстия на ребрах жесткости 51 выполнены после полной сборки подвижной траверсы 13.

Со смещением наружу от внутренних кромок прямоугольного окна в плитах 49 и 50 и от внутренних ребер жесткости 52 во внутренней полости подвижной траверсы 13 размещены две пары резьбовых втулок 61 (см. фиг. 29). Резьбовые втулки 61 с внешними поверхностями плит 49 и 50 соединены замкнутыми сварными швами. Внутренняя ступенчатая поверхность резьбовых втулок 61 снабжена метрическими резьбами 62 и 63 с шагом 1,0 мм на диаметрах 85 мм. Резьбовые втулки 61 предусмотрены для сопряжения с основным и дополнительным прессующими пуансонами 14 и 15 подвижной траверсы 13.

Основной прессующий пуансон 14 и дополнительный прессующий пуансон 15 (см. фиг. 15 - 19, 21, 22 и 29) образованы двумя парами полых штанг 64, 65, 66 и 67 опорных плит 68 и 69, предварительно натянутых стержней 70, 71, 72 и 73, размещенных соосно в полости полых штанг 64 - 67 и двух отъемных подвижных матриц 74 и 75 на плитах 68 и 69. В средней части полых толстостенных штанг 64 - 67 (см. фиг. 29) за счет локального нагрева и осевого сжатия выполнены сдеформированные участки 76 и 77 с диаметром больше, нежели диаметр полых штанг 64 - 67. На деформированных участках 76 и 77 выполнена метрическая резьба с шагом 1,0 мм на диаметре 85 мм. Резьба на деформированных участках 76 и 77 выполнена непрерывной и сопрягаемой с внутренней резьбой втулок 61 подвижной траверсы 13. Полые штанги 64 - 67 соединены за счет резьб М85 • 1,0 с втулками 61 подвижной траверсы 13. На поверхности сдеформированных участков 76 и 77 выполнены пазы 78 и 79 для закладки внутреннего стопорного уса 80 фасонной шайбы 81. Положение полых штанг 64 - 67 основного и дополнительного прессующих пуансонов 14 и 15 зафиксировано фасонными гайками 82 на резьбовых участках 76 и 77. От самопроизвольного отвинчивания фасонные гайки 82 на поверхности полых штанг 64 - 67 с обеих сторон резьбовых втулок 61 подвижной траверсы 13 зафиксированы одним из внешних контрящих усов 83 фасонных шайб 81. Описанное сопряжение полых штанг 64 - 67 прессующих пуансонов 14 и 15 с подвижной траверсой 13 по сравнению со сварной конструкцией обеспечивает точность сборки и высокую надежность узла при многократных знакопеременных цикличных нагрузках переменной величины и асимметричных осевых усилиях, воздействующих на подвижные матрицы 74 и 75 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15. Торцы полых штанг 64 - 67 размещены в кольцевых канавках 84 и 85 и соединены с внутренними поверхностями опорных плит 68 и 69 замкнутыми кольцевыми швами (см. фиг. 21). На внешних поверхностях опорных плит 68 и 69 выполнены цилиндрические углубления 86 и конические гнезда 87. В углублениях 86 и гнездах 87 размещены однотипные конусные головки 88 и 89, сопрягаемые с коническими гнездами 87. Одну из конусных головок, например головку 88, сварным швом соединяют с стержнем 73 (70, 71, 72). Другую конусную головку 89 соединяют замкнутым сварным швом со стержнем 73 (70, 71, 72) после нагрева в печи до температуры +600 - +700oC при ее установке во внутреннюю полость штанги 67 (64, 65, 66). При остывании стержней 70 - 73 в полых штангах 64 - 67 создается монолитная предварительно напряженная конструкция основного и дополнительного прессующих пуансонов 14 и 15 с заданной жесткостью, прочностью и большой устойчивостью пар параллельных полых штанг 64 - 67, воспринимающих на себя все виды прилагаемых нагрузок.

Основной и дополнительный прессующие пуансоны 14 и 15 (см. фиг. 16, 17 и 22) снабжены восемью парами направляющих роликов 90. Пары направляющих роликов 90 размещены на полых штангах 64, 65, 66 и 67 со смещением от опорных плит 68 и 69 в сторону передней опорной плиты 49 и, соответственно, задней опорной плиты 50 подвижной траверсы 13 прессующих пуансонов 14 и 15. Каждая пара направляющих роликов 90 размещена на ортогонально направленных осях 91 и 92, соединенных сварными швами с цилиндрическими углублениями на полых штангах 64 - 67. Осевое смещение направляющих роликов 90 ограничено корончатыми гайками 93 на резьбовых концах 94 осей 91 и 92. В качестве направляющего ролика 90 использован шарикоподшипник со сферической поверхностью наружного кольца и с двухсторонним уплотнением. Пары полых штанг 64, 65 и 66, 67 с опорными плитами 68 и 69 основного и дополнительного прессующих пуансонов 14 и 15 дополнительно соединены ребрами жесткости 95 и 96 (см. фиг. 17). Направляющие ролики 90 основного и дополнительного прессующих пуансонов 14 и 15 сопряжены с внутренними стенками основной и дополнительной прессовальных камер 3 и 6.

Отъемные подвижные матрицы 74 и 75 (см. фиг. 15 - 19) на опорных плитах 68 и 69 установлены на цилиндрических штифтах 97. Цилиндрические штифты 97 жестко фиксируют положение матрицы 74 на опорной плите 68 (см. фиг. 18). Смещение подвижной матрицы 74 (75) на цилиндрических штифтах 94 относительно опорной плиты 68 (69) ограничено болтами 98 и резьбовых отверстиях опорных плит 68. Головки болтов 98 утоплены в цилиндрических углублениях 99 в углах подвижных матриц 74 и 75.

На рабочей поверхности матриц 77 и 75 выполнены две пары пересекающихся канавок 190 и 191. Канавки 190 на поверхности матриц 74 и 75 направлены вертикально. Ширина канавок 100 равна 21 мм, т.е. больше на 1 мм ширины ленты 24. Глубина канавок 100 - 10 мм. Канавки 101 на поверхности матриц 74 и 75 направлены горизонтально. В сечении канавки 101 выполнены в виде неравнобокой трапеции. Глубина канавок 101 равна 10 мм. Ширина канавки 101 на рабочей поверхности матрицы 74 (75) равна 30 мм. Ширина канавки 101 на ее внутреннем основании равна 21 мм. Скос 102 канавки 101 должен быть направлен или вниз или вверх, т.е. в сторону извлечения спрессованной кипы из устройства.

Конструкция неподвижных матриц 33 на неподвижных траверсах 1 и 2 идентична конструкции матриц 74 и 75. Неподвижная матрица 33 на передней неподвижной траверсе 1 размещена в зеркальном отражении по отношению к подвижной матрице 74 на опорной плите 68 основного прессующего пуансона 14. Аналогичным образом установлены матрицы 33 и 75 на задней неподвижной траверсе 2 и опорной плите 69 дополнительного прессующего пуансона 15.

Матрицы 33, 74 и 75 выполнены из листового металла. Материал матриц 33, 74 и 75 - конструкционная высокоуглеродистая сталь с обработанными по периметру гранями в виде режущих кромок. Глубина канавок 100 и 101 с толщиной плиты матриц 33, 74 и 75 находится в соотношении 1:2. Режущие кромки плит матриц 33, 74 и 75 подвержены объемной закалке до твердости не менее 60 - 65 HRCэ.

Основная прессовальная камера 3 (см. фиг. 23, 24 и 25) содержит днище 103, левую боковину 104, правую боковину 105 и верхнюю стенку 106. Толщина днища 103, левой и правой боковин 104 и 105 и верхней стенки 106 равна 20 мм. Внутреннее поперечное сечение прессовальной камеры 3 равно 800 • 500 мм2. Материал днища 103, боковин 104 и 105 и стенки 106 - Сталь 60 - Сталь 65. Места сопряжения днища 103 с боковинами 104 и 105 и верхней стенки 106 с боковинами 104 и 105 выполнены сварными швами. Внутренняя поверхность прессовальной камеры 3 повержена цементации на глубину 0,6 - 0,8 мм. На торцевой части прессовальной камеры 3, обращенной в сторону передней неподвижной траверсы 1, выполнены четыре пары прорезей 107 и 108. Пары прорезей 107 размещены вертикально на торцах верхней стенки 106 и днища 103. Другая пара прорезей 108 выполнена на торцах левой боковины 104 и правой боковины 105. Пары прорезей 108 ориентированы горизонтально. Прорези 106 смещены к вертикальной оси симметрии прессовальной камеры на 100 мм от боковин 104 и 105. Прорези 107 смещены к горизонтальной оси симметрии также на 100 мм от днища 103 и верхней стенки 106. Верхняя стенка 106 снабжена загрузочным окном 109. Загрузочное окно 109 смещено от второго торца на 40 мм. Размеры загрузочного окна 109 - 780 • 400 мм2. Соотношение ширины внутренней полости прессовальной камеры с шириной загрузочного окна находятся в соотношении 1 : (0,90 - 0,95). Прессовальная камера 3 размещена внутри передней подвижной траверсы 4 и задней подвижной траверсы 5.

Передняя подвижная траверса 4 (см. фиг. 23 - 25) содержит переднюю плиту 110 и внутреннюю плиту 111 с прямоугольными окнами в них с номинальными размерами 540 • 840 мм, и вертикальные ребра жесткости 112 и горизонтальные ребра жесткости 113. Плиты 110 и 111 выполнены с вырезами 114 для размещения гидроприводов 17 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15. Между плитами 110 и 111 в пространстве левой боковины 104 и вертикальные ребра жесткости 112 и правой боковины 105 и вертикального ребра жесткости 112 установлены монтажные втулки 115 с подшипниками скольжения в них. Конструкция монтажных втулок 115 с подшипниками скольжения идентична монтажным втулкам 53 с подшипниками скольжения 56 подвижной траверсы 13 прессующих пуансонов 14 и 15 (см. фиг. 20). Плиты 110 и 111, ребра жесткости 112 и 113 и монтажные втулки 115 взаимно соединены сварными швами. Плиты 110 и 111 с внешними поверхностями днища 103, левой боковины 104, правой боковины 105 и верхней стенки 106 связаны сварными швами. Передняя подвижная траверса 4 смещена с передней торцевой части основной прессовальной камеры 3 на 15 мм в направлении загрузочного окна 109. На верхнем ребре жесткости 113 задней подвижной траверсы 6 над верхними монтажными втулками 121 сварными швами закреплены вертикально-направленные кронштейны 116 гидропривода 18 основной прессовальной камеры 3.

Задняя подвижная траверса 5 (см. фиг. 23 - 25) содержит заднюю плиту 117, внутреннюю плиту 118, боковые ребра жесткости 119 и нижнее ребро жесткости 120. В задней плите 117 выполнено прямоугольное отверстие с размерами 540 • 840 мм, в котором размещена задняя часть основной прессовальной камеры 3. Внутренняя плита 118 имеет со смещением вниз от верхней ее части прямоугольный вырез с размерами 540 • 840 мм. Внутренняя плита 118 охватывает левую боковину 104, днище 103 и правую боковину 105 основной прессовальной камеры 3. Вертикальные плиты 117 и 118 задней подвижной траверсы 5, так же как и плиты 110 и 111 передней подвижной траверсы 4 выполнены с вырезами 114 для размещения гидроприводов 17 основного прессующего пуансона 14 и дополнительного прессующего пуансона 15. Между плитами 117 и 118 в пространстве левой боковины 104 и вертикального бокового ребра жесткости 119 и правой боковины 105 и вертикального бокового ребра жесткости 119 установлены две пары монтажных втулок 121 с подшипниками скольжения в них. Монтажные втулки 121 с подшипниками скольжения задней подвижной траверсы 5 выполнены соосными с монтажными втулками 115 с подшипниками скольжения в них передней подвижной траверсы 4 основной прессовальной камеры 3. Монтажные втулки 121 с задней плитой 117 и внутренней плитой 118 соединены замкнутыми сварными швами. Сварка монтажных втулок 121 производилась на специальном кондукторе, единой для сборки передней неподвижной траверсы 1, задней неподвижной траверсы 2, подвижных траверс 4 и 5 основной прессовальной камеры 3, подвижных камер 7 и 8 дополнительной прессовальной камеры 6 и подвижной траверсы 13 основного прессующего пунасона 14 и дополнительного и прессующего пуансона 15. Плиты 117 и 118 с внешними поверхностями днища 103, левой боковины 104, правой боковины 105 и верхней стенки 106 связаны сварными швами после установки подвижных траверс 4 и 5 и прессовальной камеры 3 на горизонтальных направляющих 28 устройства (см. фиг. 1 - 8). Сборку всех сварных узлов производят сначала по системе "Ниточка" с последующим усилением сварных швов и их отпуском. Описанная сборка монтажных втулок и каркасов передней неподвижной траверсы, подвижных траверс основной прессовальной камеры, подвижной траверсы основного и дополнительного прессующих пуансонов, подвижных траверс дополнительной прессовальной камеры и задней неподвижной траверсы обеспечивает их сборку подвижность и взаимную соосность.

Лоток 9 основной прессовальной камеры 3 (см. фиг. 23 - 25) образован вертикальной задней стенкой 117 задней подвижной траверсы 5, двумя наклонными стенками 122 и 123, равными по длине загрузочного окна 109, боковых стенок 124 и 125 и поперечных вертикальных стенок 125 и 127. Нижние ребра наклонных стенок 122 и 123, боковых стенок 124 и 126, поперечных вертикальных стенок 126 и 127 прерывистыми сварными швами соединены с верхней стенкой 106 основной прессовальной камеры 3. Задние ребра наклонных стенок 122 и 123 сварными швами соединены с вертикальной задней стенкой 117 подвижной траверсы 5. В образованное пространство клешневым захватом (на чертежах не показано) подаются сухие корни солодки для их подачи в полость прессовальной камеры 3. Площадки верхнего основания лотка 9 и нижнего основания, равной площади загрузочного окна 190, находятся в соотношении 2,5 - 3,5 : 1.

Загрузочное окно 109 верхней стенки 106 прессовальной камеры 3 снабжено гидроуправляемой заслонкой 10. Ширина заслонки 10 меньше ширина зугрзочного окна 109 прессовальной камеры 3 на 0,9 мм. Заслонка 10 выполнена из листовой высокоуглеродистой стали толщиной 20 мм. Периферийные грани заслонки 10 снабжены режущими кромками и термоупрочнены с твердостью кромок не ниже 45 - 55 HRCэ. Длина заслонки 10 меньше длины загрузочного окна 109 на 0,8 мм. На внешней грани заслонки 10 сварными швами закреплены кронштейны 128, 129 и 130. Кронштейн 130 заслонки 10 предусмотрен для соединения осью со штоком гидропривода 20. Кронштейны 128 и 129 заслонки 10 посредством пары соосных пальцев 131 соединены парами кронштейнов 132 и 133, закрепленными на внешней грани верхней стенки 106. На внешней стенке внутренней вертикальной плиты 111 сварными швами закреплен кронштейн 134 для размещения посредством пальца 135 основания силового цилиндра гидропривода 20. Поверхность гидроуправляемой заслонки 10 в момент закрытия загрузочного окна 109 расположена на уровне плоскости верхней грани внутренней полости прессовальной камеры 3.

Дополнительная прессовальная камера 6 с ее передней неподвижной траверсой 7 и задней подвижной траверсой 8 с лотком 11 и ее гидроуправляемой заслонкой 12 (см. фиг. 1 - 8), выполнена копией основной прессовальной камеры 3 с ее передней подвижной траверсой 4 и задней подвижной траверсой 5. Дополнительная прессовальная камера 6 установлена оппозитно к основной прессовальной камере 3 с траверсами 4 и 5.

Передняя неподвижная траверса 1 и задняя неподвижная траверса 2 (см. фиг. 1, 3, 10 и 11) снабжены регулируемыми по высоте опорами 16. Для этого боковые ребра жесткости 31 снабжены  -образными скобами 40, на которых смонтированы резьбовые втулки 41. В резьбовых втулках 41 установлены штоки опор 16. Верхняя часть штока опоры 16 снабжена квадратным хвостовиком 136 под размер рожкового ключа 36+0,3 мм. Нижняя часть резьбового штока опоры 16 снабжена сферической головкой 137, сопрягаемой с плитами пола на рабочем месте устройства. Четырьмя опорами 16 устройства выставляется в горизонтальное положение в любом месте эксплуатации.

-образными скобами 40, на которых смонтированы резьбовые втулки 41. В резьбовых втулках 41 установлены штоки опор 16. Верхняя часть штока опоры 16 снабжена квадратным хвостовиком 136 под размер рожкового ключа 36+0,3 мм. Нижняя часть резьбового штока опоры 16 снабжена сферической головкой 137, сопрягаемой с плитами пола на рабочем месте устройства. Четырьмя опорами 16 устройства выставляется в горизонтальное положение в любом месте эксплуатации.

Устройство для производства кип из лекарственных растений, например высушенных корней солодки, снабжено двумя парами вертикально и горизонтально расположенных устройств 22 и 23 для подачи обвязочных металлических лент 24 при упаковке спрессованной кипы, установленных на передней неподвижной траверсе 1 и на задней неподвижной траверсе 2 (см. фиг. 1 - 3, 9, 11 и 26).

Устройство 22 для подачи металлической ленты 24 размещено вертикально на внешней вертикальной плите 29 передней неподвижной траверсы 1 (задней неподвижной траверсы 2) посредством горизонтальных кронштейнов 43 - 45. В среднем кронштейне 44 выполнены два оппозитно направленных конических углубления для размещения шаровых опор 138 и 139. В кронштейнах 43 и 45 оппозитно друг к другу сварными швами закреплены резьбовые втулки 140 и 141. В резьбовые втулки 140 и 141 ввернуты резьбовые упоры 142 и 143. Внешние концы упоров 142 и 143 снабжены квадратными хвостовиками 144 под размер рожкового ключа. На вторых торцах резьбовых упоров 142 и 143 выполнены конические углубления для размещения шаровых опор 145 и 146. Между парами шаровых опор 138, 146 и 139, 145 установлены с возможностью свободного вращения соосные оси 147 и 148. На торцах осей 147 и 148 выполнены конические углубления для установки в них шаровых опор 145 и 146. На цилиндрической поверхности осей 147 и 148 выполнены шпоночные пазы 149. С помощью клиновидных шпонок 150 на осях 147 и 148 зафиксированы ступицы 151 кассет для установки бобин с металлическими лентами 24 для обвязки кип из спрессованных корней солодки. На ступице 151 кассеты ввернута резьбовая втулка 152 с диском 153 кассеты. Первая ступица 151 кассета снабжена цилиндрическим упором 154 для центровки и поддержания бобины с металлической лентой 24 в рабочем положении. Бобину с металлической лентой 24 укладывают на диск ступицы 154, совместив внутреннее отверстие бобины с цилиндрическим упором 154. Затем резьбовую втулку 152 навинчивают на ступицу 151. Диск 153 кассеты надежно удерживает бобину с лентой 24 в рабочем положении. Положения упоров 142 и 143 в резьбовых втулках 140 и 141 зафиксированы фасонными гайками 155.

Устройство 23 для подачи обвязочной ленты 24 размещено на вертикальных кронштейнах 46, 47 и 48 и идентично с конструкцией устройства 22, за исключением длины осей 147 и 148, величина которых больше в 1,6 раза, так как высота прессовальной камеры 3 равна 500 мм, а ее ширина равна 800 мм.

Металлическая обвязочная лента 24 может быть стальной по ГОСТ 3560 - 73 или латунной по ГОСТ 2208 - 75. Материал - латунь Л68. Временное сопротивление разрыву - 35-48 кгс/см2. Разрывное усилие - 490-672 кгс.

Гидростанции 25 выполнена отдельным блоком (см. фиг. 27 и 28) и гидравлически соединена с гидроприводами 17, 18, 19, 20 и 21 устройства (см. фиг. 1 - 3).

Гидростанция 25 содержит основание 156 сварной конструкции из швеллеров N 6 и листа толщиной 8 мм. На основании 156 в необходимой последовательности размещены трехфазный электродвигатель 157 мощностью 40 кВт с частотой вращения 1450 об/мин (24,1 с-1), цилиндрический редуктор 158, гидромоторы 159 типа ГМШ-64, трехсекционные гидрораспределители 160, всасывающая арматура 161 и 162, нагнетательная арматура 163 и 164, сливные патрубки 165 и 166, масляные радиаторы 167, 168 и 169 для охлаждения рабочей жидкости (дизельные или другие масла). На основании 156 сварными швами закреплена стойка 170 для установки дистанционного пульта управления 26 электродвигателем 157 и всеми гидроприводами. Пульт управления 26 содержит с одной стороны магнитный пускатель, а с другой стороны - кнопочную станцию 171. Электродвигатель 157 соединен с цилиндрическим редуктором 158 эластичной муфтой 172, которая закрыта кожухом 173.

Цилиндрический редуктор 158 выполнен одноступенчатым и содержит три параллельных вала. На среднем валу 174 редуктора 158 размещена прямозубая цилиндрическая шестерня 175. На боковых валах установлены ведомые шестерни 176 и 177. Число зубьев ведущей шестерни 175 в два раза больше числа зубьев ведомых шестерен 176 и 177. Выходные концы боковых валов редуктора 158 снабжена шлицевыми втулками и соединены с шлицевыми валами гидромоторов 159. Гидромоторы 159 угловыми патрубками всасывающей арматуры 161 и 162 соединены с днищами гидробаков 165 и 166. Нагнетательная арматура 163 и 164 гидромоторов 159 соединена с корпусами терхсекционных гидрораспределителей 160. Гидробаки 165 и 166 низконапорными рукавами соединены с масляными радиаторами 167, 168 и 169 для охлаждения рабочей жидкости (дизельное или веретенное масло). Гидробаки 165 и 166 снабжены заливными горловинами 178 и сливными пробками 179. Кроме этого, на гидробаках 165 и 166 установлены сапуны, термометры, указатели уровня масла. Сливная пробка 179 снабжена магнитным уловителем металлических примесей. Ручки управления 180 терхсекционных гидрораспределителей 160 размещены на уровне дистанционного пульта управления 171. Это позволяет оператору, сидя в кресле 27, производить управление всеми гидроприводами и осуществлять контроль технологического цикла прессования сырья и обвязки кип металлическими лентами. Гидробаки 165 и 166 размещены над гидромоторами 159 и соединены с ними попарно. Это исключает лишние перепуски масла, и тем самым снижается рабочая температура масла в гидросети.

Направляющие 28 (см. фиг. 1 - 4, 6 и 7) выполнены из толстостенных труб с внешним диаметром 80 мм и толщиной стенок не менее 10 мм. Рабочие участки направляющих 28, находящихся в контакте с бронзовыми подшипниками скольжения 56 в монтажных втулках 115 и 121 передней подвижной траверсы 4 и задней подвижной траверсы 5 основной прессовальной камеры 3, монтажные втулки 53 с подшипниками скольжения 56 подвижной траверсы 13 прессующих пуансонов 14 и 15, подшипники скольжения 56 в монтажных втулках 121 и 115, передней подвижной траверсы 7 и задней подвижной траверсы 8 дополнительной прессовальной камеры 9 отполированы. Монтажные втулки 32 передней неподвижной траверсы 1 и задней неподвижной траверсы 2 размещены на цапфах с внешним диаметром 78 мм на конечных участках направляющих 28. Эти цапфы завершаются резьбовыми участками 181 (М78•1). Монтажные втулки 32 передней неподвижной траверсы 1 и задней неподвижной траверсы 2 зафиксированы фасонными гайками 182 и 183. Последняя из них выполняет роль контрогайки.

Гидропривод 17 (см. фиг. 1, 5 и 7) основного прессующего пуансона 15 представлен двумя парами оппозитно размещенных силовых цилиндров ЦС-140 с ходом поршней в них, равным 400 мм. Основания силовых цилиндров ЦС-140 гидропривода 17 размещены в литых кронштейнах 36 на плитах 30 передней неподвижной траверсы 1 и задней неподвижной траверсы 2 и соединены с ними посредством пальцев 184. Штоки силовых цилиндров ЦС-140 связаны с литыми кронштейнами 54 на плитах 49 и 50 подвижной траверсы 13 прессующих пуансонов 14 и 15 посредством пальцев 185. Штоковые полости левой пары силовых цилиндров гидравлически соединены с бесштоковыми полостями правой пары силовых цилиндров и обратным переключением гидрозолотника распределителя гидравлически рукавами высокого давления связаны с первой секцией гидрозолотника 160 на автономной гидростанции 25. Такое размещение гидропровода 17 на неподвижных матрицах 1 и 2 и подвижной траверсе 13 обеспечивает одинаковое усилие сжатия прессуемых корней пуансонами 14 и 15, равной 500 кН.

Гидропривод 18 основной прессовальной камеры 3 выполнен из двух силовых цилиндров ЦС-50 с ходом поршней, равным 500 мм (см. фиг. 2, 3 И 7). Силовые цилиндры гидропривода 18 размещены на кронштейнах 42 передней неподвижной траверсы 1 и на кронштейнах 116 задней подвижной траверсы 5 основной прессовальной камеры 3.

Гидропривод 19 дополнительной прессовальной камеры 6 выполнен из двух силовых цилиндров ЦС-50, которые размещены на кронштейнах 42 и 116 задней неподвижной траверсы 2 и передней подвижной траверсы 7 дополнительной прессовальной камеры 6.

Пары силовых цилиндров ЦС-50 в гидроприводах 18 и 19 взаимно соединены параллельно и рукавами высокого давления связаны со второй и третьей секциями гидрозолотника 160.

Гидропривод 20 и 21 заслонок 10 и 12 представлен двумя силовыми цилиндрами ЦС-125 с ходом поршней в них, равным 250 мм. Силовые цилиндры ЦС-125 гидроприводов 20 и 21 рукавами высокого давления раздельно соединены с четвертой и пятой секциями гидрозолотника 160.

Шестая секция гидрозолотника 160 предусмотрена для управления клещевым захватом для подачи сырья в лотки 9 и 11 основной 3 и дополнительной 6 прессовальные камеры. Загрузку сырьем лотков 9 и 11 производит оператор со своего кресла 27. Двое рабочих производят обвязку спрессованных кип и их удаление из устройства.

Устройство для производства кип из сельскохозяйственного сырья, например корней и корневищ солодки голой (Glycyrrhiza glabra L.), солодки уральской (Glycyrrhiza uralensis Fisch) и солодки Г.Г.Коржинского (Glycyrrhiza korshinskyi G. Grig) работает следующим образом.

Перед началом работы устройство устанавливают в горизонтальное положение. Для этого рожковым ключом под размер 36+0,3 мм за квадратные хвостовики 136 вращает резьбовые штоки упоров 16 в резьбовых втулках 41 в  -образных кронштейнах 40 передней неподвижной траверсы 1 и задней неподвижной траверсы 2 до тех пор, пока пары горизонтальных направляющих 28 не установятся в строгое горизонтальное положение, так же как верхние горизонтальные ребра жесткости 31 неподвижных траверс 1 и 2. Горизонтальное положение направляющих 28 и траверс 1 и 2 на них проверяют контрольным уровнем из ЗИПа устройства. Описанное выше устройство может быть установлено на железобетонном основании в цехе в технологической линии по переработке лакричного корня и лекарственного сырья или в местах массовой добычи солодки. В этом случае устройство размещают на два металлических листа толщиной 10 - 12 мм размерами 1200•1200 мм2. Погрузку устройства в транспортное средство осуществляют крюками грузозахватных устройств, размещаемые в отверстиях 39 неподвижных траверс 1 и 2.

-образных кронштейнах 40 передней неподвижной траверсы 1 и задней неподвижной траверсы 2 до тех пор, пока пары горизонтальных направляющих 28 не установятся в строгое горизонтальное положение, так же как верхние горизонтальные ребра жесткости 31 неподвижных траверс 1 и 2. Горизонтальное положение направляющих 28 и траверс 1 и 2 на них проверяют контрольным уровнем из ЗИПа устройства. Описанное выше устройство может быть установлено на железобетонном основании в цехе в технологической линии по переработке лакричного корня и лекарственного сырья или в местах массовой добычи солодки. В этом случае устройство размещают на два металлических листа толщиной 10 - 12 мм размерами 1200•1200 мм2. Погрузку устройства в транспортное средство осуществляют крюками грузозахватных устройств, размещаемые в отверстиях 39 неподвижных траверс 1 и 2.

После установки устройства в рабочее положение, магнитный пускатель на пульте управления 26 соединяют четырехжильным гибким кабелем с трехфазной электрической сетью напряжением 380 В и оборудованной рубильником с плавкими 100 А предохранителями. Затем кассеты устройств 22 и 23 заправляют бобинами с металлической или латунной лентой 24 шириной 20 мм и толщиной не выше 0,7 мм. Для этого (см. фиг. 1 - 3, 26) с резьбовых упоров 142 и 143 сначала с устройства 22, а затем с устройства 23, рожковым ключом с зевом на 17 мм и специальным ключом отворачивают фасонные гайки 155. Резьбовые упоры 142 и 143 из резьбовых втулок 140 и 141 вывинчивает за квадратные хвостовики 144 на величину диаметра шаровых опор 138 (139, 145, 146). Придерживая сначала за ось 147, выводят пустую верхнюю кассету из пары кронштейнов 43 и 44. Затем также выводят ось 148 с нижней порожней кассетой. При заправке бобин металлической лентой 24 в кассеты осей 147 и 148 поступают следующим образом. Придерживая рукой ось 147 с резьбовой втулки 151, закрепленной на оси 147 клиновидной шпонкой 150, свинчивают за диск 153 ступицу 152. Бобину с обвязочной лентой укладывают на диск ступицы 151 и центрируют бобину с помощью цилиндрического упора 154. Затем навинчивают ступицу 152 с диском 153 на резьбовую втулку 151. Рукой проверяют легкость схода ленты 24 из междискового пространства кассеты. Затем ось 147 устанавливают на шаровую опору 138 в коническом углублении кронштейна 44. Далее шаровую опору 146 устанавливают в верхнее коническое углубление оси 147 и вместе с ним ось 147 подводят под резьбовой упор 143. Вращая рожковым ключом за квадратный хвостовик 144, выбирают все зазоры в сопряжениях шаровых опор 138 и 146 и в резьбовой паре: упор 143 - втулка 141. Кассета с бобиной и осью 147 должны свободно вращаться вокруг вертикальной оси. Затем положение резьбового упора 143 во втулке 141 фиксируют фасонной гайкой 155. Аналогичным образом при заправке ленты 24 поступают с кассетой в бобине на оси 148. Этой же последовательности придерживаются при заправке кассет на горизонтальном устройстве 23. При заправке бобин с обвязочными металлическими лентами 24 в устройствах 22 и 23 на задней неподвижной траверсе 2 придерживаются тех же правил. Обрезку концов лент 24, подаваемых для обвязки спрессованных кип, производят ножницами по металлу из комплекта ЗИП устройства. Далее концы лент 24 с кассет устройств 22 и 23 направляют на вертикальные 100 и горизонтальные 101 прорези неподвижных матриц 33 передней неподвижной траверсы 1 и задней неподвижной траверсы 2. При перекосах подачи обвязочной ленты 24 со ступицы 151, кассету смещают с осей 147 и 148 в требуемую сторону, а затем вновь фиксируют клиновидными шпонками 150.

В автономной гидростанции 25 (см. фиг. 1 - 3, 27 и 28) устройства прежде всего проверяют уровень масла в гидробаках 165 и 166 по показаниям меток (зеленый, желтый и красный) маслоуказателя и его температуру по данным термометров, установленных в чехлах сапунов. При нейтральных положениях гидрозолотников трехсекционных гидрораспределителей 160, установленными ручками управления 180, производят пробный запуск электродвигателя 157, нажав на кнопку пуска кнопочной станции 171 магнитного пускателя. При работающем электродвигателе 157 масло из гидробаков 165 и 166 через всасывающую арматуру 161 и 162 перекачивается в нагнетательную арматуру 163 и в корпуса гидрораспределителей 160. Из корпусов гидрораспределителей 160 по сливным трубопроводам производится сброс масла в емкости гидробаков 165 и 166 гидростанции 25. При достижении температуры масла 45 - 55oC в гидробаках 165 и 166 производится последовательное включение гидроприводов 20, 21, 18, 19 и 17.

Первую ручку 180 управления гидрозолотника 160, считая справа от пульта управления 26, переводят из нейтрального (среднего) положения в крайнее нижнее (опускание) положение. Из левой секции второго гидрозолотника 160 масло под рабочим давлением 12,5 МПа по рукаву высокого давления поступает в штоковую полость силового цилиндра гидропривода 20. Шток втягивается в полость цилиндра, а заслонка 10 занимает наклонное положение между плитами 124 и 125 загрузочного лотка 9. Затем эту же ручку управления 180 переводят из крайнего нижнего положения в крайнее верхнее положение (подъем от себя), минуя нейтральное положение. По второму рукаву высокого давления масло поступает в бесштоковую полость цилиндра гидропривода 20. Под усилием штока привода 20 заслонка 10 поворачивается на соосных осях 131 в парах кронштейнов 131 и 132 на верхней стенке 106 основной прессовальной камеры 3. При максимально выдвинутом штоке силового цилиндра ЦС-125 удаленный конец заслонки 10 достигает нижней грани верхней стенки прессовальной камеры 3. При несоответствии положения нижней рабочей плоскости гидроуправляемой заслонки 10 изменением рабочей длины штока поршня силового цилиндра ЦС-125 корректируют это несоответствие подкладкой шайб между упором штока и поршнем в нужную сторону. Одновременно с этим проверяют зазор между режущими кромками гидроуправляемой заслонки 10 и загрузочного окна 109. Между боковыми режущими кромками величина зазора не должна превышать 0,2 мм, а между торцевыми парами - не более 0,8 мм. Эти условия должны быть выдержаны для обеспечения условий обрезки охвостьев корней и корневищ солодки при их подаче внутрь прессовальной камеры 3.

Управляя средней ручкой 180 второго гидрозолотника 160, гидроуправляемую заслонку 12 в загрузочном лотке 11 переводят в открытое положение.

Ручкой управления 180 левого гидрораспределителя 160 средний гидрозолотник переводят в положение "опускание". Масло под рабочим давлением по рукаву высокого давления поступает на тройник, делится на два гидравлических потока и по двум рукавам высокого давления поступает в штуцера оснований силовых цилиндров гидропривода 18 прессовальной камеры 3. Штоки силовых цилиндров гидропривода 18 пальцами соединены с кронштейнами 116 на подвижной траверсе 5 основной прессовальной камеры 3. Основания силовых цилиндров гидропривода 18 установлены на кронштейнах 42, размещенных на передней неподвижной траверсе 1. Поэтому при подаче масла в штоковые полости гидроприводов 18, подвижная траверса 5 смещает прессовальную камеру 3 вместе с передней подвижной траверсой 4 к передней неподвижной траверсе 1. Прессовальная камера 3 вместе с подвижными траверсами 4 и 5 на подшипниках скольжения 56 в монтажных втулках 115 и 121 смещается по полированным поверхностям направляющих 28 к передней неподвижной траверсе 1. При крайнем переднем положении прессовальной камеры 3 прорези 107 и 108 на ее торцах совмещаются с вертикальными канавками 100 и горизонтальными канавками 101 на неподвижной матрице 33 передней неподвижной траверсы 1. Матрица 33 неподвижной траверсы 1 в этом случае будет размещена внутри прессовальной камеры 3. подвижная траверса 4 основной прессовальной камеры 3 максимально приближена к плите 30 неподвижной траверсы 1. Зазор между плитами 30 и 110 равен 30 мм. Ручку управления 180 во второй секции первого гидрозолотника 160 переводят в положение "подъем". Масло под давлением из гидрораспределителя 160 поступает в бесштоковые полости силовых цилиндров гидропривода 18. Передний обрез прессовальной камеры 3 с прорезями 107 и 108 сходит с матрицы 33. Дальнейшее перемещение штоков силовых гидроцилиндров приводит к тому, что основная прессовальная камера 3 наезжает на основной прессующий пуансон 14 таким образом, что внутренние стенки прессовальной камеры накатываются на пары роликов 90, установленных на осях 91 полых штанг 64 - 67.

Управляя третьей ручкой 180 в первой секции гидрозолотника 160 проверяют нормальную работу гидропривода 19 дополнительной прессовальной камеры 6.

При работающем электродвигателе 157, следовательно и гидромоторов 159, при переводе первой ручки управления 180 в положение "опускание" масло по рукаву высокого давления, соединенного с тройником и двумя рукавами, а далее через тройник с рукавами поступает в штоковые полости левой пары силовых цилиндров ЦС-140, расположенных по бокам основной прессовальной камеры 3, и бесштоковые полости правой пары силовых цилиндров ЦС-140, размещенных в прорезях 114 дополнительной прессовальной камеры 6. Благодаря оппозитно размещенным силовым цилиндрам гидроцилиндра 17 на неподвижных траверсах 1 и 2 и подвижной траверсе 13 прессующих пуансонов 14 и 15 достигается равные усилия при перемещении пуансона 14 внутрь прессовальной камеры 3 и при перемещении пуансона 15 внутрь дополнительной прессовальной камеры 6. Штоки левой пары силовых цилиндров ЦС-140 втягиваются в основания силовых цилиндров, увлекая за собой подвижную траверсу 13 в направлении к передней неподвижной траверсы 1. Штоки правой пары силовых цилиндров ЦС-140 выдвигаются из их оснований, при этом подвижная траверса 13 прессующих пуансонов 14 и 15 удаляется от задней неподвижной траверсы 2 и перемещается к передней неподвижной траверсы 1. Монтажные втулки траверс 4, 5, 7, 8 и 13 вместе с подшипниками скольжения в них скользят по полированным поверхностям горизонтальных направляющих 28. При переводе ручки 180 управления первой секцией в гидрозолотнике 160 в положение "подъем" рабочая жидкость под рабочим давлением поступает по рукаву высокого давления, через первый тройник для деления на два рукава, а далее через тройник с рукавами в последовательном соединении с бесштоковыми полостями левой пары силовых цилиндров и с бесштоковыми полостями правой пары силовых цилиндров. Подвижная траверса 13 с основной и дополнительной прессующими пуансонами 14 и 15 перемещаются у задней неподвижной траверсе 2.

Перед началом прессования сырья в вертикальные прорези 100 на неподвижной матрице 33 передней неподвижной траверсы 1, равным образом на задней неподвижной траверсе 2, укладывают ленты 24 такой длины, чтобы их хватило на полный охват по периметру спрессованной кипы. Металлические ленты 24 разматывают с кассет, размещенных на осях 147 и 148 устройства 23. Сверху этой пары лент 24 в матрице 33 с кассет устройства 33 разматывают вторую пару лент 24, которые укладывают в горизонтальные прорези 101. Свободные концы пар лент фиксируют в требуемом положении зажимами из комплекта ЗИП устройства. Те же манипуляции производят и на задней неподвижной траверсе 2. Основной прессующий пуансон 14 переводят в крайнее левое положение, так же как и основную прессовальную камеру 3. Дополнительную прессовальную камеру 6 устанавливают в крайнем правом положении, т.е. в сопряжении с неподвижной матрицей 33 на задней неподвижной траверсе 2. Гидроуправляемая заслонка 12 в загрузочном лотке 11 находится в открытом положении (см. фиг. 30).

При открытой заслонке 12 в загрузочный лоток 11 вильчатым захватом манипулятора, управляемым шестой ручкой 180 второй секции гидрозолотника 160, оператор, сидя в кресле 27, укладывает сельскохозяйственное сырье, например ваздушно-сухие корни и корневища солодки голой, солодки уральской и солодки Г. Г.Коржинского. Управляя соответствующей ручкой 180 распределителя 160 путем перевода гидрозолотника в положение "подъем", масло под рабочим давлением поступает в бесштоковую полость силового цилиндра гидропровода 21. Шток цилиндра ЦС-125 поворачивает заслонку 12 на осях 131, и сырье увлекается во внутреннюю полость прессовальной камеры 6, производя предварительную подпрессовку в направлении, перпендикулярном перемещению дополнительного прессующую пуансона 15. Длинные корни и корневища солодки, не вписавшиеся в размер загрузочного окна 109, режущими кромками гидроуправляемой заслонки 12 и загрузочного окна 109 верхней грани 106 прессовальной камеры 6 отрезаются. Отрезанные части корней и корневищ (охвостья) остаются во внутренней полости загрузочного лотка 11. Оператор закрывает загрузочное окно 109 прессовальной камеры 6 перемещением штока гидропривода 21 заслонки 12. Далее в дополнительную прессовальную камеру 6 оператор направляет подвижную матрицу 75 на опорной плите 60 дополнительного прессующего пуансона 15. Матрица 75 с внутренней поверхности дополнительной прессовальной камеры 6 смещает корни и корневища в направлении к неподвижной матрице 33 задней неподвижной траверсы 2. Предварительно спрессованная масса в дополнительной прессовальной камере 6 в основном находится за пределами загрузочного окна 106 под верхней гранью камеры 6.

Оператор, манипулируя соответствующей ручкой 180, гидроприводом 20 заслонку в загрузочном ложе 9 приводит в положение "открыто". Вильчатым захватом, управляемым шестой рукояткой 180 на втором гидрораспределителе 160, заполняет объем лотка 9 сырьем. Гидроуправляемой заслонкой 10 сырье направляют во внутреннюю полость основной прессовальной камеры 3 (см. фиг. 3). Гидроприводом 20 оператор дистанционно переводит гидроуправляемую заслонку 10 в положение "закрыто". Четырьмя силовыми цилиндрами ЦС-140, создающими усилие прессования 500 кН (удельное давление 0,625 МПа), сырье подвижным пуансоном 74 на опорной плите 68 основного прессующего пуансона 14 смещается в полости основной прессовальной камеры 3 к неподвижной матрице 33 на плите 30 передней неподвижной траверсы 1. После остановки подвижной траверсы 13, заслонку 12 в лотке 11 открывают (см. фиг. 32). Под действием релаксации сжатые корни и корневища солодки частично восстанавливают свой объем. Манипулируя перемещениями гидроуправляемой заслонки 12 оператор производит дозагрузку объема дополнительной прессовальной камеры 6 (см. фиг. 32). Заслонку 12 в лотке 11 приводят в положение "закрыто". Первой рукой 180 гидрораспределителя 160 масло направляют под рабочим давлением в соответствующие полости силовых цилиндров ЦС-140 гидропривода 17. Дополнительный прессующий пуансон 15 производит окончательное формирование кипы из спрессованных корней солодки (см. фиг. 33).

Оператор, работая ручками 180 пульта управления 26, производит аналогичным образом дозагрузку сырья вместе с охвостьями в полость основной прессовальной камеры 3 так же, как и описывалось ранее. Положение подвижных узлов устройства на горизонтальных направляющих 28 показано на фиг. 33. Управляя ручкой 180 гидрозолотника, оператор гидроприводом 20 заслонку 10 в загрузочном лотке 9 приводит в положение "закрыто" (см. фиг. 34). Ручкой 180 в третьей секции гидрораспределителя оператор гидроприводом 19 перемещает дополнительную прессовальную камеру 6 в направлении подвижной траверсы 13 прессующих пуансонов 14 15. Прессовальная камера 6 своими подшипниками скольжения в монтажных втулках смещается влево по полированным поверхностям горизонтальных направляющих 28 и одновременно с этим внутренние грани днища 103, боковых стенок 104 и 105 и верхней стенки 106 перекатываются по горизонтальным и вертикальным парам опорных роликов 90 на полых штангах 64 - 67 дополнительного прессующего пуансона 15 (см. фиг. 34). Спрессованные корни и корневища солодки находятся в сжатом положении между матрицей 33 задней неподвижной траверсы 2 и подвижной матрицей 75 на опорной плите 69 дополнительного прессующего пуансона 15. Двое рабочих (из числа обслуживающего персонала устройства) приступают к обвязке спрессованной кипы металлическими лентами 24 и пряжками для фиксации их концов. Два конца металлических лент 24, направленных вертикально вниз в канавках 100 неподвижной матрицы 33 на задней неподвижной траверсе 2, первый рабочий под спрессованной кипы направляет их к вертикальным прорезям 100 на подвижной матрице 75. Специальным захватом из комплекта ЗИП второй рабочий пропускает его в одну из канавок 100. Первый из рабочих закрепляет свободный конец ленты 24 в захвате, а второй рабочий захват с лентой 24 протаскивает в канавке 100 вверх. Конец 100 ленты подтягивают к середине кипы. Сверху кипы из ленты 24, связанной с бобиной, ножницами отрезают второй конец ленты 24. Концы лент 24 заправляют в специальную металлическую пряжку. Натягивая концы лент 24, ее ветвь охватывает весь периметр кипы. Аналогичным образом пропускают второй конец ленты 24 в вертикальную канавку 100 на матрице 75. На верхней грани кипы обвязывают пряжкой вторую пару концов ленты 24. После этого отсоединяют первый конец горизонтальной ленты 24 и описанным приемом направляют ее в горизонтальную канавку 101. Ножницами из комплекта ЗИП обрезают третью ленту 24. Оба конца третьей ленты соединяют пряжкой на вертикальной боковой грани кипы. Точно так же скрепляют на поверхности кипы четвертую пару концов ленты 24. Обвязанную парами перекрещивающихся лент 24 кипу из дополнительной прессовальной камеры 6 захватами грузоподъемного устройства (масса кипы равна (200±1) кг) фиксируют в поднятом положении. Затем оператор первой ручкой 180 переводит основной прессующий пуансон 14 в полость основной прессовальной камеры 3, а дополнительный прессующий пуансон 15 отводит от торцевой поверхности первой спрессованной кипы. Кипу извлекают из пространства, образованного четырьмя горизонтальными направляющими 28, плитой 30 задней неподвижной траверсы 2 и подвижной матрицей 75 дополнительного прессующего пуансона 15. Скосы 102 на горизонтальных канавках матриц 33 и 75 должны быть направлены в сторону направления выемки кипы (см. фиг. 35).

Оператор гидроприводом 19 дополнительную прессовальную камеру 6 возвращает в рабочее положение. Силовым цилиндром гидропривода 21 заслонку 12 в лотке 11 приводит в положение "открыто". Силовыми цилиндрами гидропривода 18 основную прессовальную камеру 3 перемещают к подвижной траверсе 13 прессующих пуансонов 14 и 15. Оба рабочих обвязывают металлическими лентами 24 спрессованную кипу из корней солодки ранее описанным приемом. Вторую кипу также подвешивают к грузозахватному устройству, а основной прессующий пуансон 14 отводят в крайнее правое положение (см. фиг. 36 и 37). Вторую кипу извлекают из устройства. Основную прессовальную камеру 3 возвращают в исходное рабочее положение. Гидроуправляемую заслонку 10 в загрузочном лотке 9 приводят в положение "открыто" (см. фиг. 38). Затем основную прессовальную камеру 3 заполняют сырьем. Основной прессующий пуансон 14 переводят в крайнее левое положение. В дополнительной прессовальной камере 6 производят ее дозагрузку (см. фиг. 38). В дальнейшем цикл повторяется. В табл. 2 приведены основные параметры устройства и кип из спрессованных корней и корневищ солодки голой, солодки уральской и солодки Г.Коржинского.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в сельскохозяйственном машиностроении;

для заявленного изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее заявленное изобретение при его осуществлении, особенно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, данное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ КИП ИЗ КОРНЕЙ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2192734C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ, ПРЕИМУЩЕСТВЕННО ИЗ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2161090C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2178636C1 |

| ПРЯЖКА | 1997 |

|

RU2116717C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ СЕЛЬСКОХОЗЯЙСТВЕННОГО СЫРЬЯ | 1995 |

|

RU2108024C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОДУКТИВНОСТИ СОЛОДКОВЫХ ЗАРОСЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125787C1 |

| МАШИНА ДЛЯ ПОДПОЧВЕННОГО ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1997 |

|

RU2122308C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| ПРЯЖКА К МЕТАЛЛИЧЕСКОЙ ЛЕНТЕ ДЛЯ ОБВЯЗКИ КИПЫ ИЗ СПРЕССОВАННЫХ КОРНЕЙ СОЛОДКИ | 1997 |

|

RU2116716C1 |