Изобретение относится к производству кип из сельскохозяйственного сырья, в частности, неочищенных целых высушенных корней и корневищ дикорастущих и культивируемых многолетних и травянистых растений солодки голой (Glycyrrhiza glabral. ) и солодки уральской (Glycyrrhiza uralensis Jisch), семейства бобовых (Fabaceae), применяемых для нужд народного хозяйства в качестве технического сырья, сырья для пищевой, медицинской, табачной промышленности, парфюмерии, фармакопеи, фармакологии и для экспорта в ведущие капиталистические страны Азии. Европы и Скандинавии.

Известен пресс-подборщик типа ПС-1,6 для подбора валков естественных и сеянных трав или соломы и прессования их в тюки прямоугольной формы с одновременной механической обвязкой проволокой и включающий подборщик, колесный ход, упаковщики, прессовальную камеру, поршень, главную передачу, сницу, кривошипно-шатунный привод поршня, откидную стойку, вязальный аппарат, лоток, иглы [1].

К причинам, препятствующим достижению требуемого технического результата при использовании известного пресс-подборщика, относится низкая плотность прессуемого материала.

Плотность тюков в жарких степных, полупустынных и пустынных зонах (Нижнее Поволжье, в частности Астраханская, Волгоградская, Саратовская области РФ) составляет 250 кг/м3. Масса тюка при вязке проволокой диаметром до 2 мм достигает 39 кг. При плотности тюка 200 кг/м3 масса тюка составляет лишь 36 кг. Габариты тюка 400 • 600 • 800 мм.

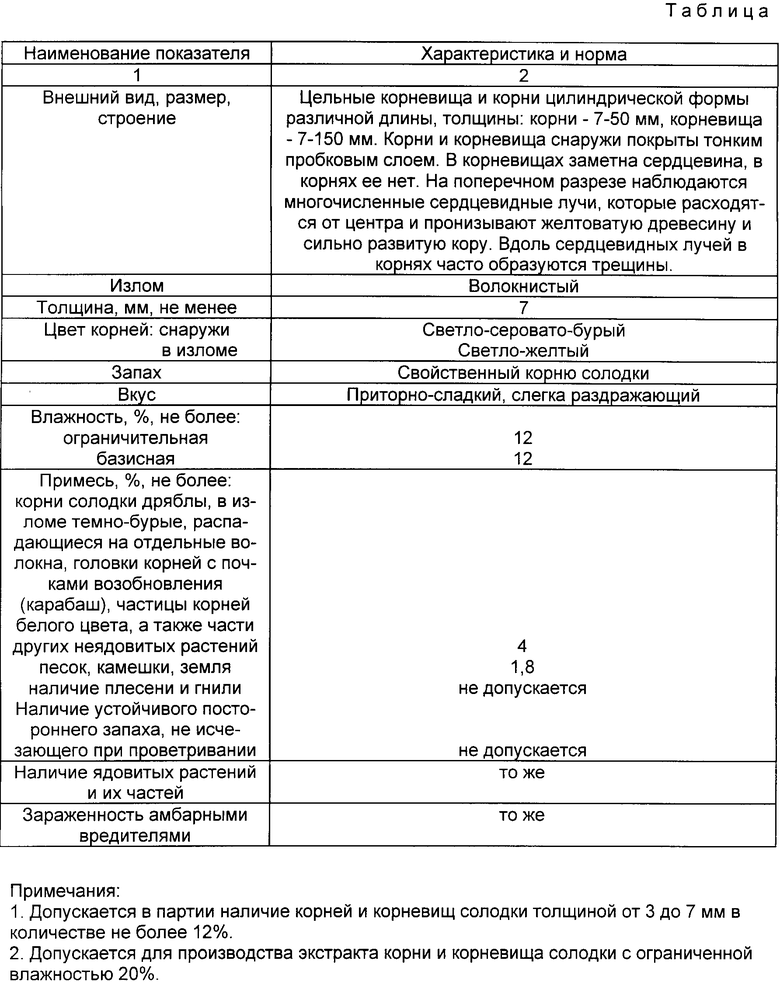

ГОСТ 22839-88 "Корни и корневища солодки. Технические условия" описывает технические требования к сельскохозяйственному сырью из солодкового (лакричного) корня. Основные показатели, характеризующие сырье из лакричных корней, приведены в таблице.

Корни и корневище солодки упаковывают по ГОСТ 6077-80 в кипы, не обшитые тканью, размером по длине 80 - 85 см, по ширине - 50 - 53 см. Масса кипы не должна превышать 200 кг. Кипы массой до 100 кг допускается обтягивать металлической проволокой по ГОСТ 792-67. Допускается упакование кип прессованного корня солодки в упаковочную пленку марки Н по ГОСТ 10354-82.

ГОСТ 6077-80 "Сырье лекарственное растительное. Упаковка, маркировка, транспортирование и хранение" предусматривает производство кип, не обшитых тканью. Кипы получают прессованием сырья гидравлическим прессом и обтягиванием кипы поперек в четырех местах стальной упаковочной лентой шириной 20 мм и толщиной 0,7 мм по ГОСТ 3560-73. Концы лент соединяют специальными железными пряжками. Масса сырья в кипе, не обшитой тканью, должна быть не более 200 кг.

При поперечном сечении прессовальной камеры b • h = 800 • 500 мм2 и плотности корней солодки ρ1= 0,93...0,97 г/см3 (930...970 кг/м3) и корневищ солодки ρ2= 1,07...1,15 г/см3 (1070...1150 кг/м3) (по экспериментальным данным автора) при относительной влажности сухих корней и корневищ не более 12% длина кипы не должна превышать 42,5 см. При габаритах кипы b • h • l = 800 • 500 • 42,5 мм ее масса составляет 200 кг.

Описанный в аналоге пресс-подборщик ПС-1,6 не может обеспечить требуемую плотность сырья в кипе.

Известен также гидравлический пресс для производства огнеупорных изделий, преимущественно из порошкообразного материала, содержащий нижнюю и верхнюю траверсы с горизонтально-подвижным верхним пуансоном, матрицу, прикрепленную к штокам цилиндров ее перемещения, и приводной нижний пуансон, в котором с целью повышения производительности и КПД и получения равнопрочных изделий и упрощения конструкции он снабжен жестко прикрепленной к нижнему пуансону опорной плитой, взаимодействующей с установленными на штоках цилиндров перемещения матричными упорными шайбами [2].

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства несмотря на большие усилия прессования, относится невозможность подачи в матрицу корней и корневищ солодки диаметром от 7 до 150 мм и выше при их длине от 0,5 до 2,5 м.

Наиболее близким устройством того же назначения к предлагаемому объекту по совокупности признаков является гидравлический пресс для производства огнеупорных изделий, содержащий верхнюю и нижнюю неподвижные траверсы, соединенные между собой колоннами, матрицу и верхний и нижний прессующие пуансоны, в котором с целью повышения производительности и надежности, снижения энергозатрат и удобства обслуживания он снабжен подвижной траверсой с поворотной опорой и силовым цилиндром с фигурным фланцем, причем корпус цилиндра закреплен на верхней неподвижной траверсе, а шток шарнирно связан с поворотной опорой с образованием профильного сопряжения фигурным фланцем [3]. Этот пресс нами принят за прототип.

К причинам, препятствующим достижению требуемого технического результата при использовании известного устройства, принятого за прототип, относятся невозможность подачи сырья в матрицу и обвязки изделий проволокой или металлической лентой.

Цель изобретения - производство кип из корней и корневищ солодкового (лакричного) корня массой до 200 кг и обвязка или проволокой, или лентой.

Технический результат - двухосное сжатие в ортогональных направлениях с созданием плотности сырья в кипе прямоугольной формы до 1200 кг/м3 с последующей обвязкой.

Цель достигается тем, что в известном устройстве для производства кип и сельскохозяйственного сырья, содержащем неподвижные траверсы, соединенные между собой направляющими, подвижные траверсы прессовальной камеры и прессующего пуансона, снабженные гидроприводами, в котором прессовальная камера и прессующий пуансон с направляющими размещены горизонтально, и неподвижные и подвижные траверсы - вертикально, при этом на верхней грани прессовальной камеры смонтирована загрузочная камера с гидроуправляемой заслонкой, а гидроприводы прессовальной камеры и прессующего пуансона установлены вне и параллельно направляющим между парами неподвижных и подвижных траверс соответственно прессовальной камеры и прессующего пуансона, причем пресс снабжен кассетами с низкоуглеродистой качественной проволокой или металлической лентой для обвязки кип и ножницами для обрезки концов проволоки или лент, установленными на передней неподвижной траверсе, двух опор пресса, размещенных на нижней паре направляющих между неподвижными траверсами и гидростанции с дистанционным управлением гидроприводами, подвешенной на упомянутой паре направляющих, и датчиком заполнения прессовальной камеры; передняя неподвижная траверса выполнена в виде полого параллелепипеда сварной конструкции, снабженного внешней и внутренней плитами и ребрами жесткости между ними, по углам плит размещены монтажные втулки, при этом в центральной части траверсы между ее плитами равноудаленно размещены опорные штифты с смонтированной на их выступающих концах со стороны внутренней плиты отъемной матрицей, причем в средней части по высоте упомянутой плиты со смещением к ее краям от матрицы размещена пара кронштейнов для соединения гидропривода прессовальной камеры, а в верхней части неподвижной траверсы между ее плитами установлена дополнительная пара опорных штифтов, резьбовые концы которых направлены от внешней поверхности плиты для установки кассет с низкоуглеродистой качественной проволокой или металлической лентой; матрица передней неподвижной траверсы выполнена по форме квадратной или прямоугольной плиты из высокоуглеродистой конструкционной стали с обработанными по периметру гранями для образования режущих кромок и снабжена цилиндрическими отверстиями для размещения на опорных штифтах неподвижной траверсы и цилиндрическими ступенчатыми углублениями для установки в них крепежных болтов, соединенных с резьбовыми отверстиями на внутренней плите передней неподвижной траверсы: матрица передней неподвижной траверсы снабжена двумя вертикальными параллельными канавками; ширина вертикальных канавок матрицы больше диаметра обвязочной проволоки в 3 - 4 раза; ширина вертикальных канавок матрицы больше ширины металлической ленты не менее чем на 1...2 мм; глубина вертикальных канавок с толщиной плиты матрицы неподвижной траверсы находится в соотношении 1 : 2, режущие кромки плиты матрицы подвержены объемно закалке до твердости не менее 60...65 НРСэ; плита матрицы снабжена резьбовыми демонтажными отверстиями с завернутыми в них винтами; тыльная сторона плиты матрицы снабжена двумя параллельными горизонтальными канавками: задняя неподвижная траверса выполнена в виде полого параллелепипеда сварной конструкции и отверстием прямоугольного или квадратного профиля в центре, снабженного внешней и внутренней плитами и ребрами жесткости между ними, установленными по внешнему периметру плит и по периметру отверстий, причем по углам плит размещены монтажные втулки с цилиндрическими ступенчатыми и резьбовыми отверстиями в них, а между каждой парой монтажных втулок - опорные штифты, при этом на внешней стороне одной из плит по серединам каждой пары опорных штифтов закреплены литые кронштейны гидропривода прессующего пуансона; прессующий пуансон выполнен в виде полой прямоугольной призмы с квадратным или прямоугольным основанием сварной конструкции, причем боковины пуансона между собой дополнительно соединены чередующими ортогонально направленными непересекающимися предварительно напряженными стержнями, а на основании пуансона посредством штифтов и крепежных болтов в цилиндрических углублениях размещена матрица; матрица прессующего пуансона выполнена в зеркальном отражении матрице передней неподвижной траверсы; прессующий пуансон снабжен подвижной траверсой, размещенной на противоположном конце пуансона от матрицы; подвижная траверса прессующего пуансона выполнена в виде полого параллелепипеда сварной конструкции с отверстием в центре, соответствующим поперечному сечению пуансона, снабженного плитами и ребрами жесткости между ними, причем по углам плит размещены монтажные плиты с подшипниками скольжения в них, а между плитами и каждой парой монтажных втулок - опорные штифты, при этом на внешней стороне одной из плит по серединам каждой пары опорных штифтов закреплены литые кронштейны гидропривода прессующего пуансона; подшипники скольжения в монтажных втулках подвижной траверсы прессующего пуансона снабжены пресс-масленками, размещенными в резьбовых втулках, установленных на ребрах жесткости траверсы и монтажных втулках; положение подшипников скольжения зафиксировано в монтажных втулках подвижной траверсы прессующего пуансона, например, винтами; литые кронштейны гидропривода прессующего пуансона размещены оппозитно на задней неподвижной траверсе и подвижной траверсе прессующего пуансона; прессовальная камера выполнена в виде прямоугольного параллелепипеда без оснований и содержит днище, боковины и верхнюю грань с загрузочным окном, при этом на одной из торцевых частей прессовальной камеры, обращенной в сторону матрицы передней неподвижной траверсы, выполнены вертикальные параллельные прорези с шириной, равной ширине вертикальных канавок на матрице, причем внутренние поверхности упомянутой торцевой части прессовальной камеры сопрягаемы с внешним контуром по режущим кромкам матрицы неподвижной траверсы; внутренняя поверхность прессовальной камеры подвержена цементированию на глубину 0,6...0,8 мм; ширина загрузочного окна на верхней грани меньше ширины внутренней полости прессовальной камеры и находятся в соотношении 0,90. . . 0,95 : 1,00; прессовальная камера снабжена парой подвижных траверс, причем одна из них, удаленная от неподвижной траверсы, снабжена парами кронштейнов для размещения гидропривода прессовальной камеры; ширина подвижной траверсы прессовальной камеры, обращенной к передней неподвижной траверсе, меньше ширины удаленной подвижной траверсы на габаритный размер ширины гидропривода прессовальной камеры; пары кронштейнов гидроприводов прессовальной камеры на передней неподвижной траверсе и на удаленной подвижной траверсе прессовальной камеры размещены оппозитно; монтажные втулки передней неподвижной траверсы, задней неподвижной траверсы, прессующего пуансона и прессовальной камеры выполнены соосными; поверхности рабочих участков направляющих выполнены отполированными, один из концов каждой направляющей снабжен ступенчатой цапфой и резьбовым хвостовиком, при этом цапфы направляющих сопряжены с монтажными втулками передней неподвижной траверсы, а другие концы направляющих выполнены трехступенчатыми цапфами, на удаленном конце каждого выполнен резьбовой хвостовик, причем между участком с меньшими диаметром цапфы выполнен второй резьбовой участок, но с большим шагом резьбы, нежели на конечном участке и сопряжены с резьбовыми отверстиями монтажных втулок задней неподвижной траверсы; загрузочная камера выполнена в виде части усеченной пирамиды, малое основание которой совмещено с загрузочным окном верхней грани прессовальной камеры; площади верхнего и нижнего оснований загрузочной камеры находятся в соотношении 2,5...3,6:1; оси кронштейнов шарнирного соединения гидроуправляемой заслонки загрузочной камеры размещены выше ее нерабочей поверхности и за ее задней гранью, при этом пары неподвижных кронштейнов закреплены на подвижной траверсе прессовальной камеры; рабочая поверхность гидроуправляемой заслонки в момент закрытия загрузочного окна расположена на уровне плоскости верхней грани прессовальной камеры; торцевые грани гидроуправляемой заслонки снабжены режущими кромками и закалены по периметру до 45...55 HRCэ; гидростанция пресса снабжена двумя парами оппозитно размещенных гидронасосов левого и правого вращений, кинематически соединенных посредством цилиндрического редуктора с источником мощности и гидравлически всасывающими коммуникациями с гидробаком, нагнетательными коммуникациями с трехзолотниковым трехпозиционным гидрораспределителем и рукавами высокого давления с гидроприводами прессующего пуансона, прессовальной камеры и гидроуправляемой заслонки; гидробак снабжен заливной горловиной, сапуном, термометром, указателем уровня масла и сливной пробкой с магнитным уловителем металлических примесей: привод и основе узлы гидростанции размещены на несущей плите, снабженной парой вертикальных арочных плит, и гидробак смонтирован под несущей плитой; пульт управления прессом размещен на несущей плите гидростанции; кассеты с низкоуглеродистой качественной проволокой для обвязки кип попарно размещены на оси, установленной на паре Г-образных кронштейнов, при этом упомянутые кронштейны установлены на резьбовых штифтах передней неподвижной траверсы, причем кассеты на оси расположены на обращенных друг к другу меньшими основаниями конических центрирующих втулках; между парой оппозитно расположенных конических центрирующих втулок размещена дистанционная втулка; положение кассет на их общей оси зафиксировано парами фасонных гаек; Г-образные кронштейны с одной стороны снабжены U-образными вырезами, а на других концах кронштейнов размещены ступенчатые втулки с шпоночными пазами; ножницы, снабженные возможностью демонтажа, размещены на верхней грани передней неподвижной траверсы напротив кассет с проволокой или ленты для обвязки кип; ножницы снабжены основанием с неподвижным ножом и шарнирно соединенным с ним подвижным ножом с его ручкой; неподвижный нож снабжен прямоугольной прорезью, размещенной перпендикулярно его режущей кромке; ширина прямоугольной прорези неподвижного ножа в 3 - 4 раза больше диаметра проволоки для обвязки кип; ножницы снабжены захватом обрезанного конца проволоки; захват проволоки выполнен из основания с треугольными прорезями в виде выступов впадин со сторонами равностороннего треугольника и треугольных профилей, выполненных на нижней грани подвижного ножа, при этом профили основания смещены на 1/2 ширины впадин подвижного ножа; захват на основании размещен с возможностью смещения в сторону неподвижного основания; режущая кромка подвижного ножа снабжена с возможностью смещения в направлении к режущей кромке неподвижного ножа; опоры пресса снабжены винтовыми упорами, размещенными в резьбовых втулках одной из наклонных стоек; на верхних гранях передней и задней неподвижных траверс размещены уровни горизонтального положения пресса; задняя неподвижная траверса и подвижная траверса прессующего пуансона снабжены грузозхватными средствами; несущая плита и привод гидростанции взаимно и с внешней заземляющей сетью соединены гибкой медной шиной.

За счет того, что гидроуправляемой заслонкой и прессующим пуансоном производится двухосное сжатие в ортогональных направлениях сельскохозяйственного сырья, в прессовальной камере обеспечивается производство кип заданных размеров и массой и достигается указанный выше технический результат.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах предлагаемого изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам предлагаемого изобретения.

Следовательно, изобретение соответствует требованию "новизна" по действующему законодательству.

Для соответствия изобретения требованию "изобретательского уровня" заявитель провел дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками предлагаемого изобретения, результаты которого показывают, что изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками предлагаемого изобретения преобразований на достижение технического результата.

Следовательно, изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

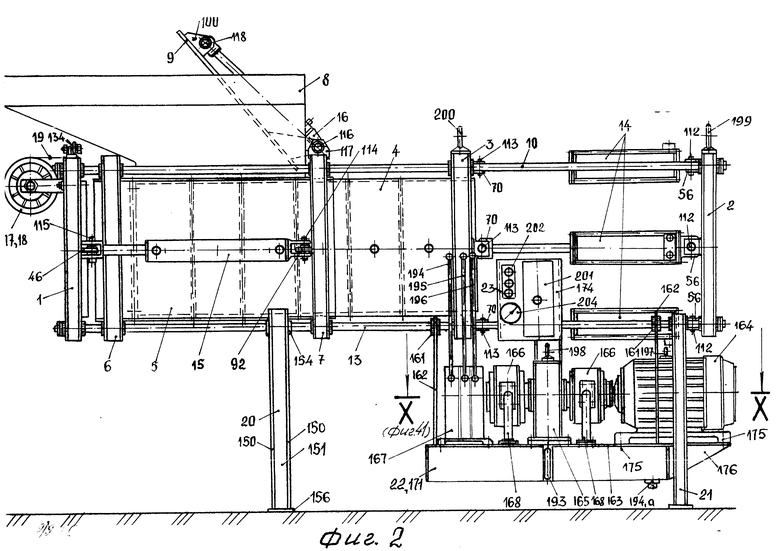

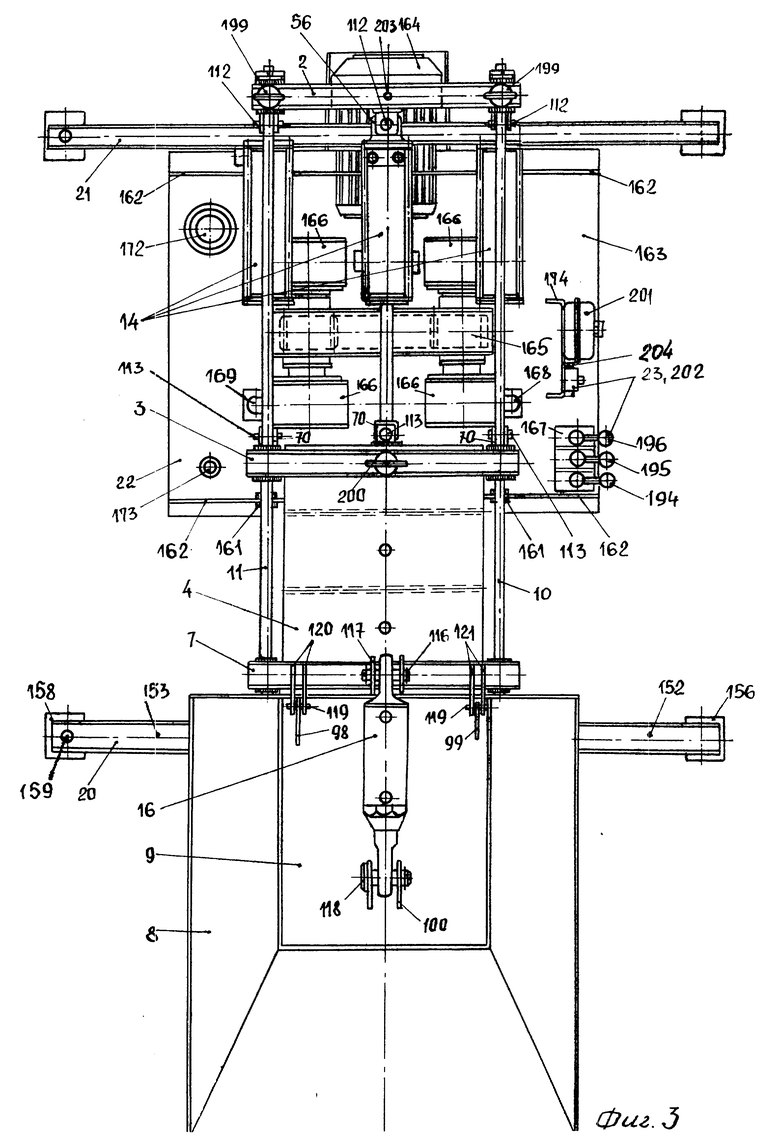

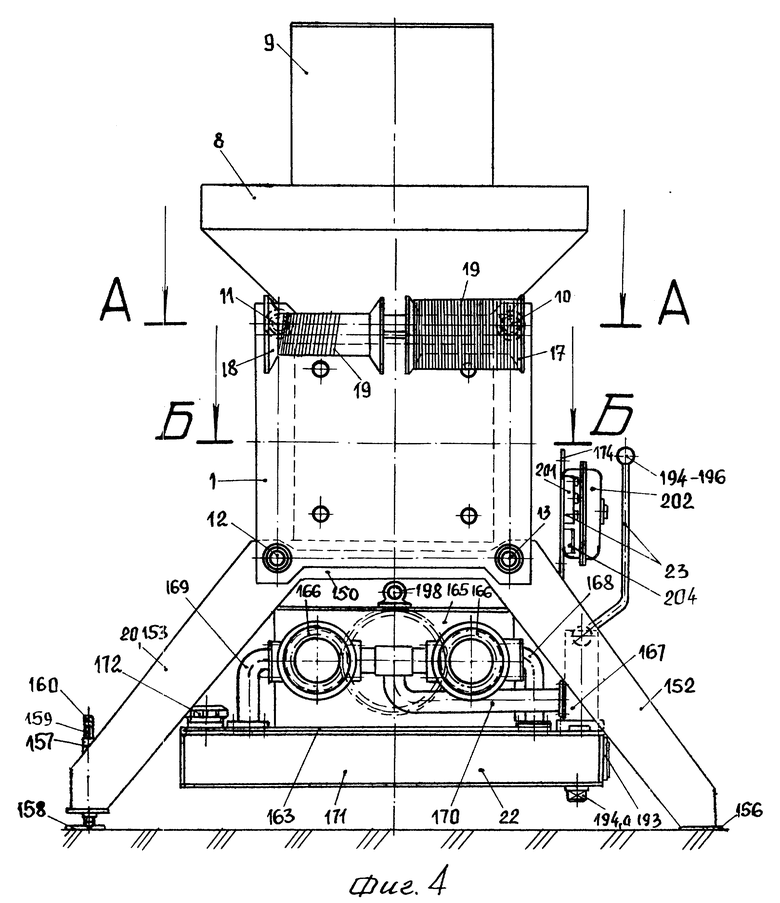

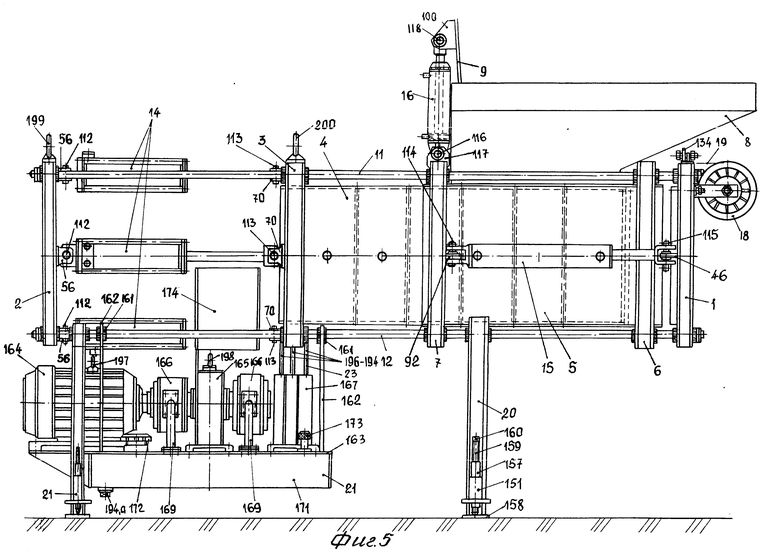

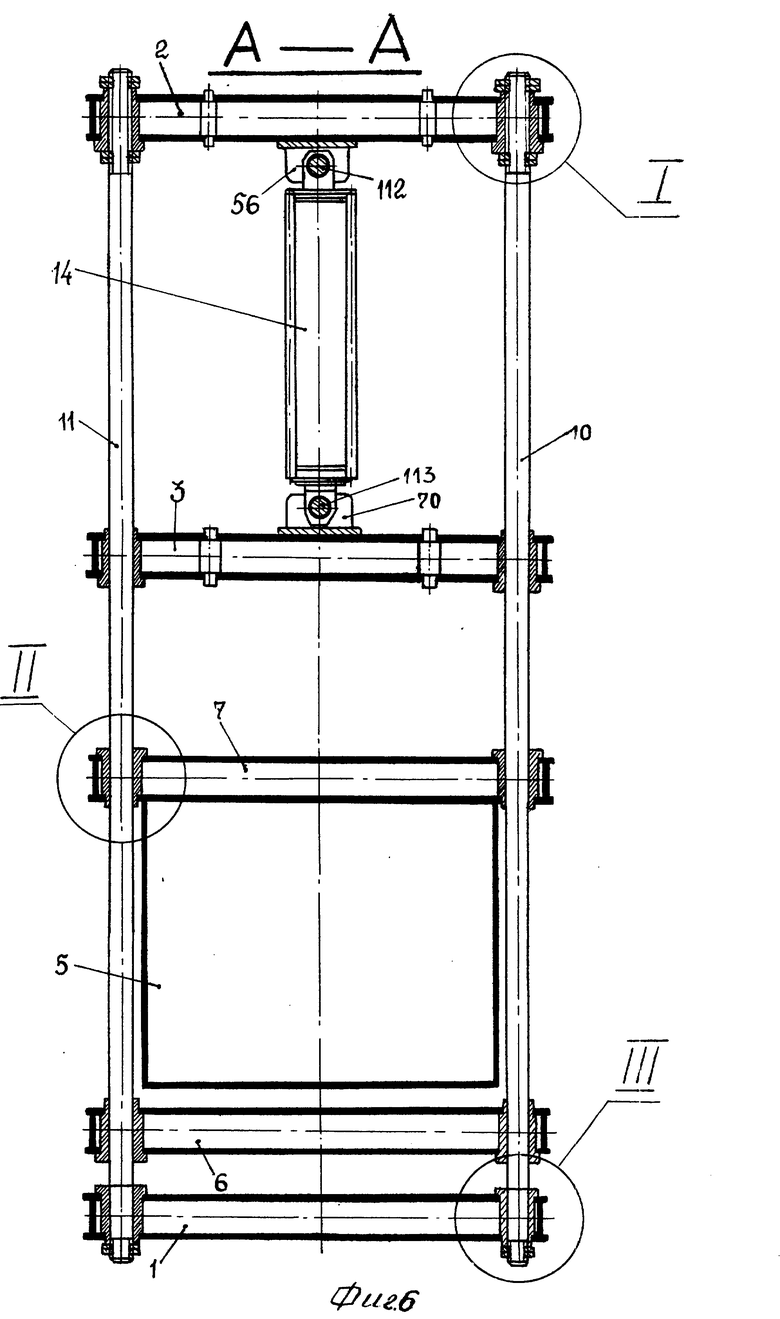

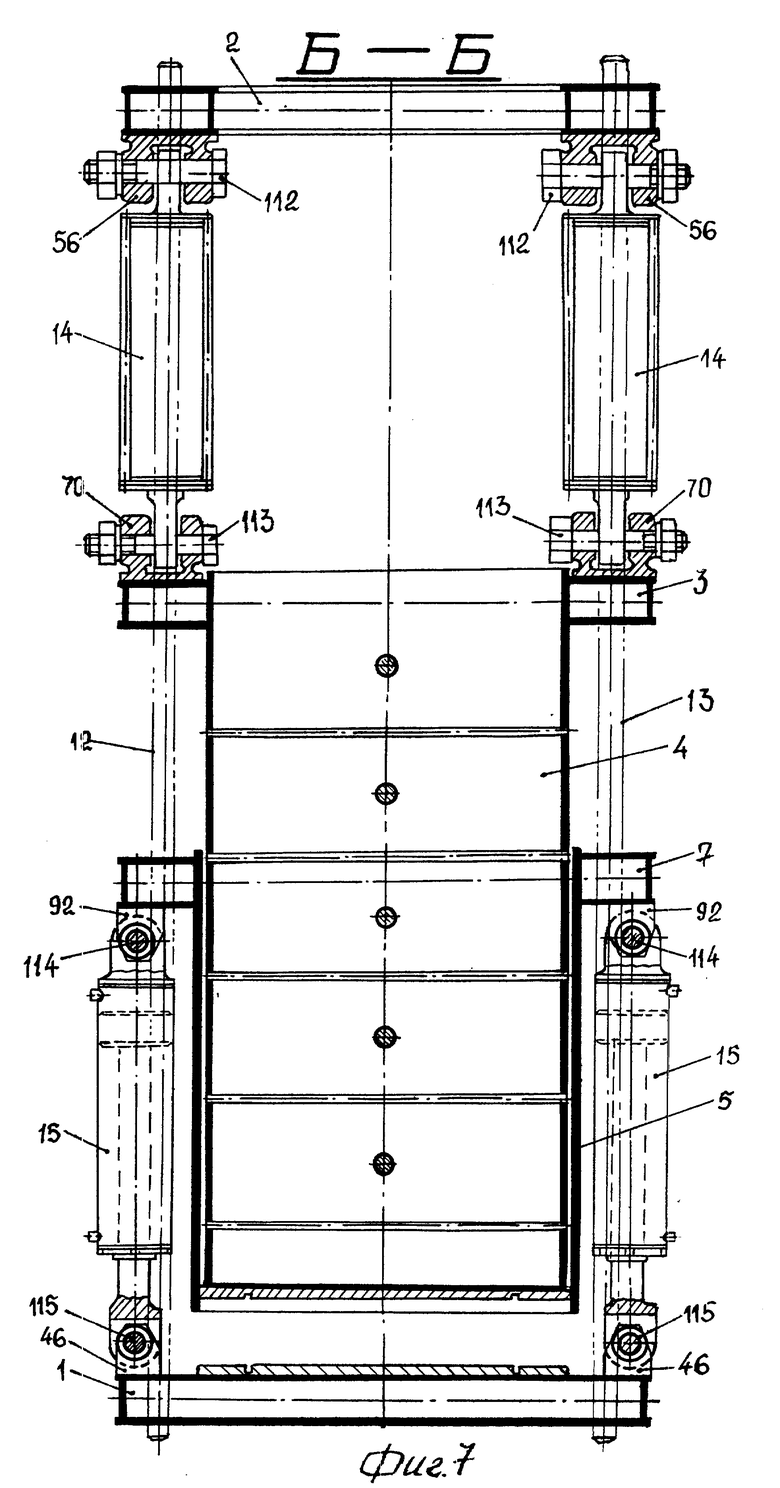

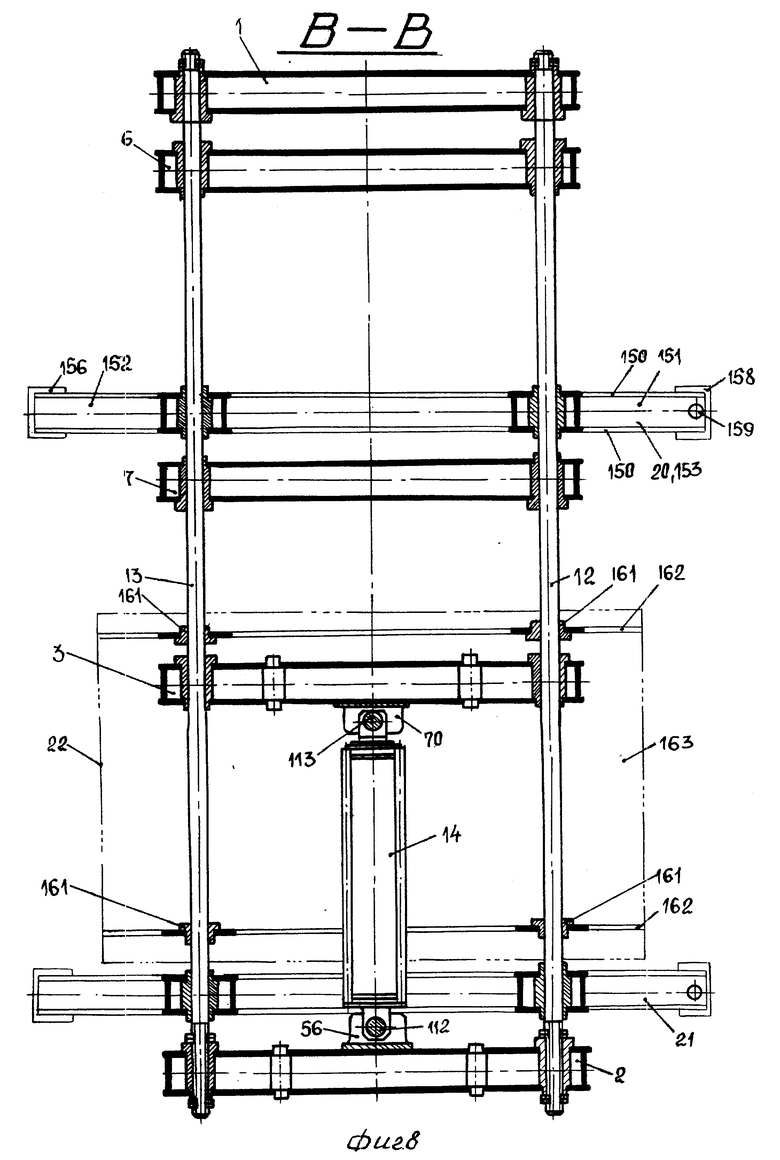

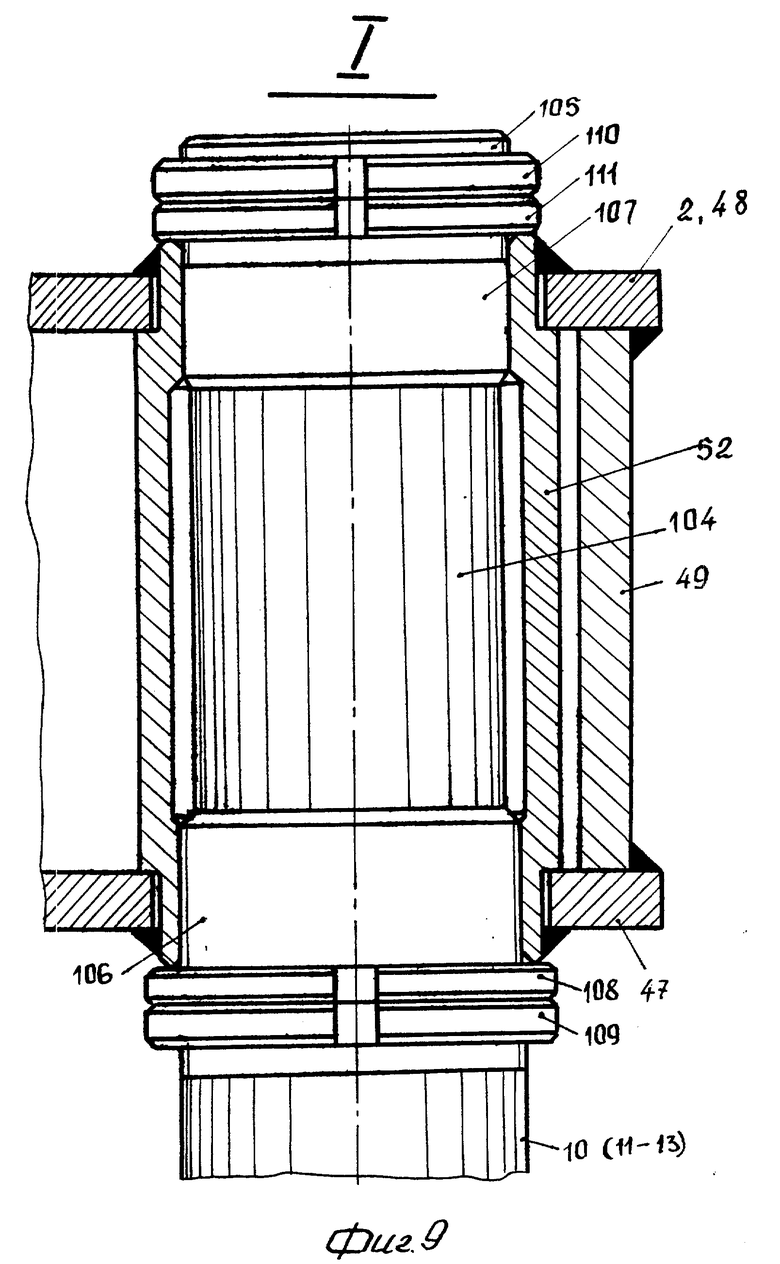

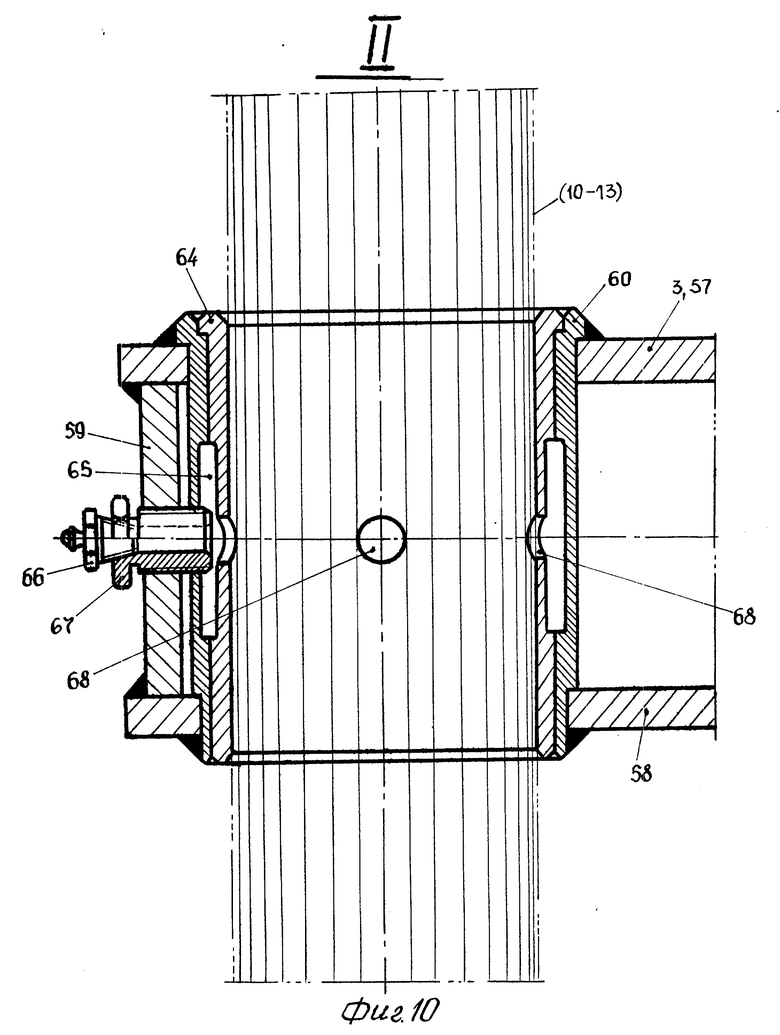

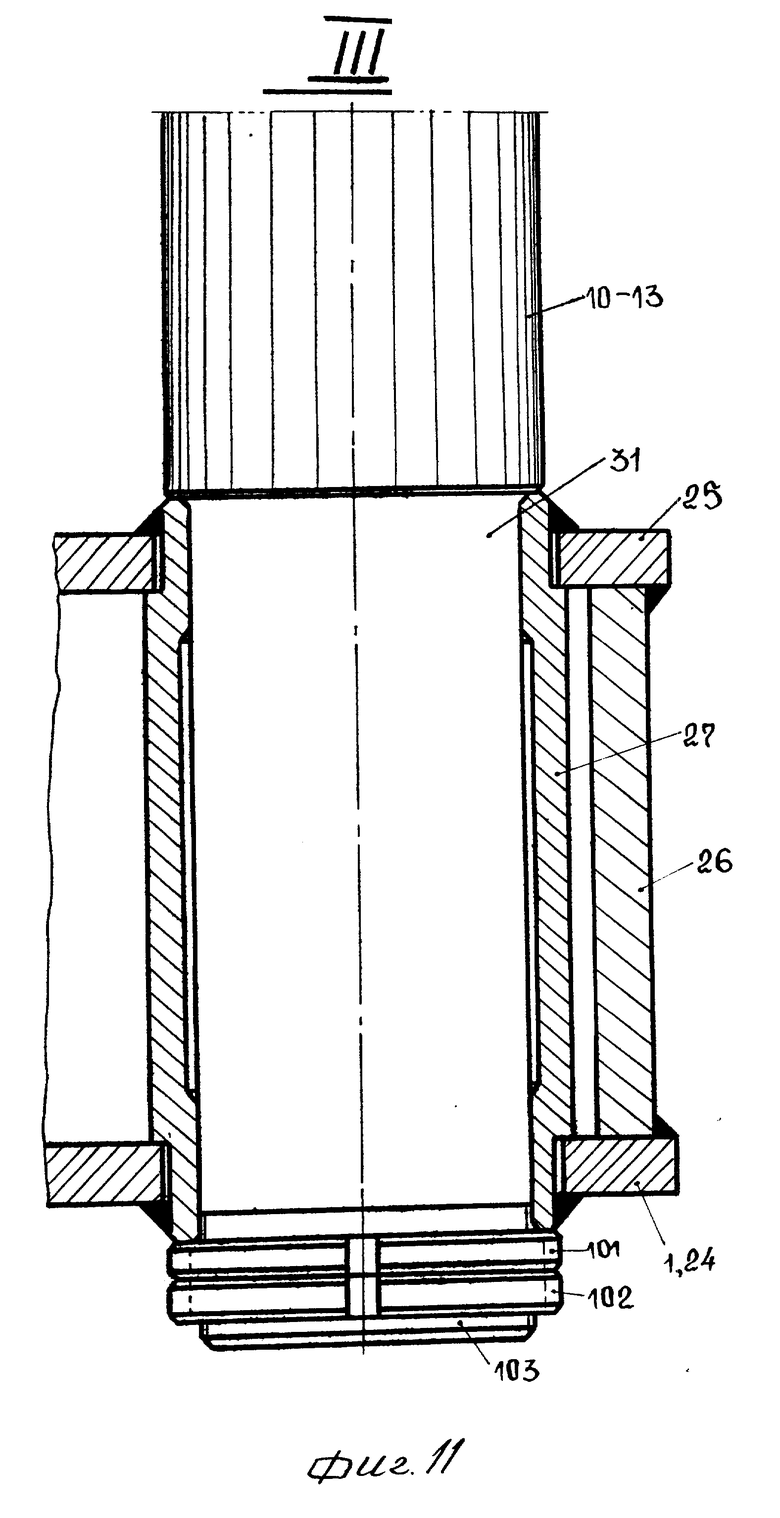

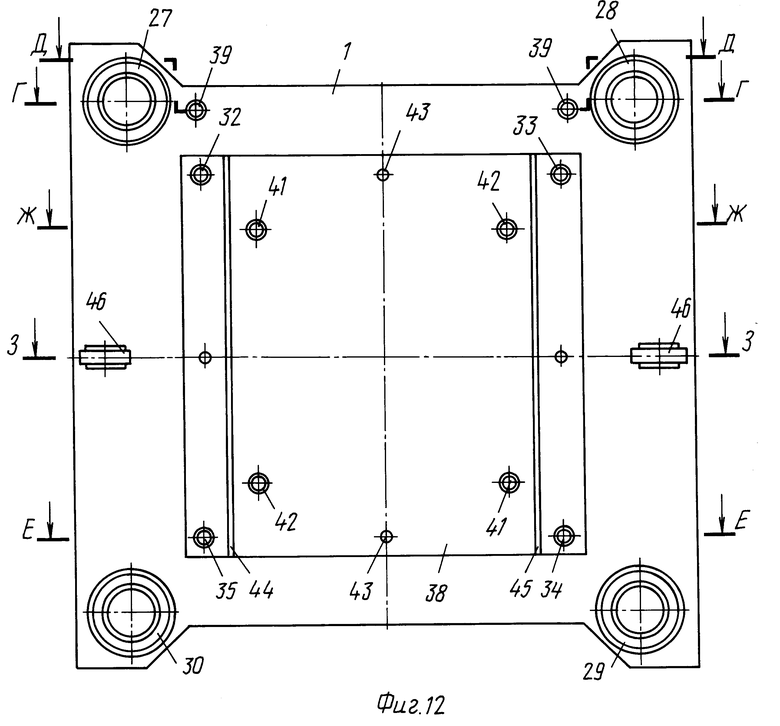

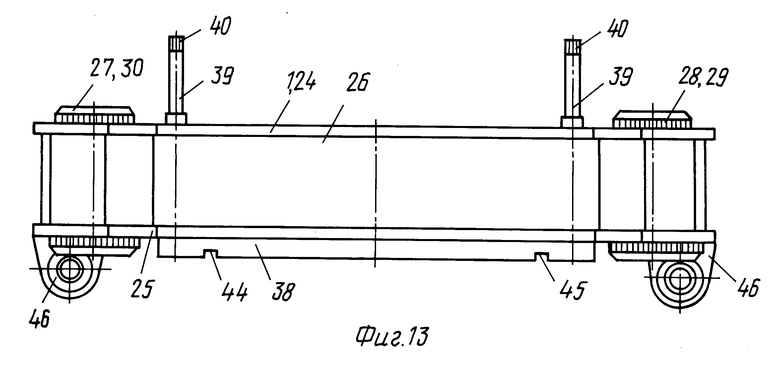

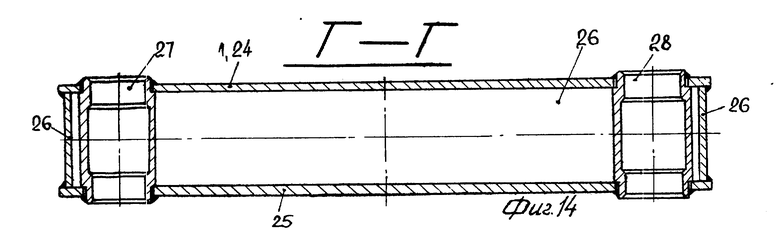

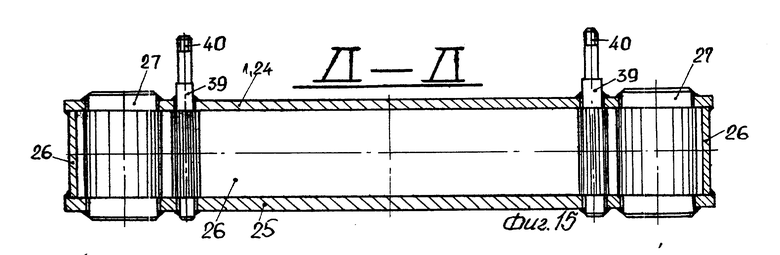

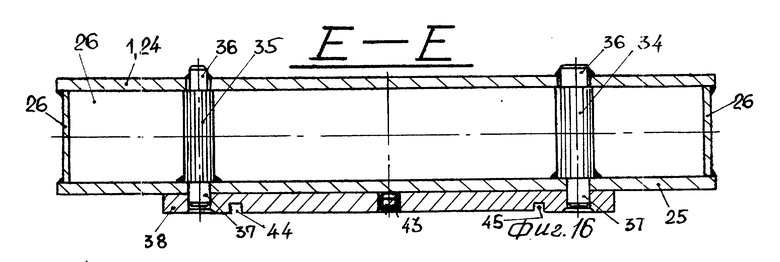

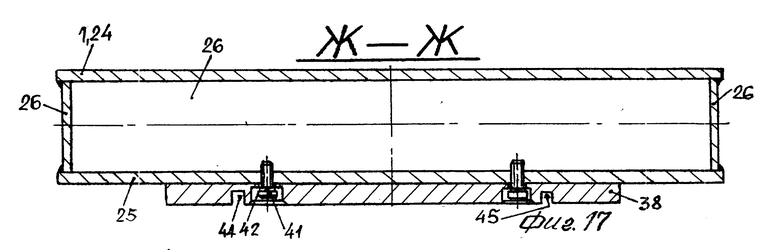

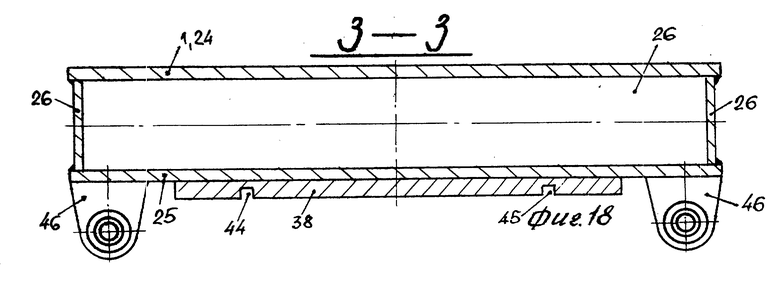

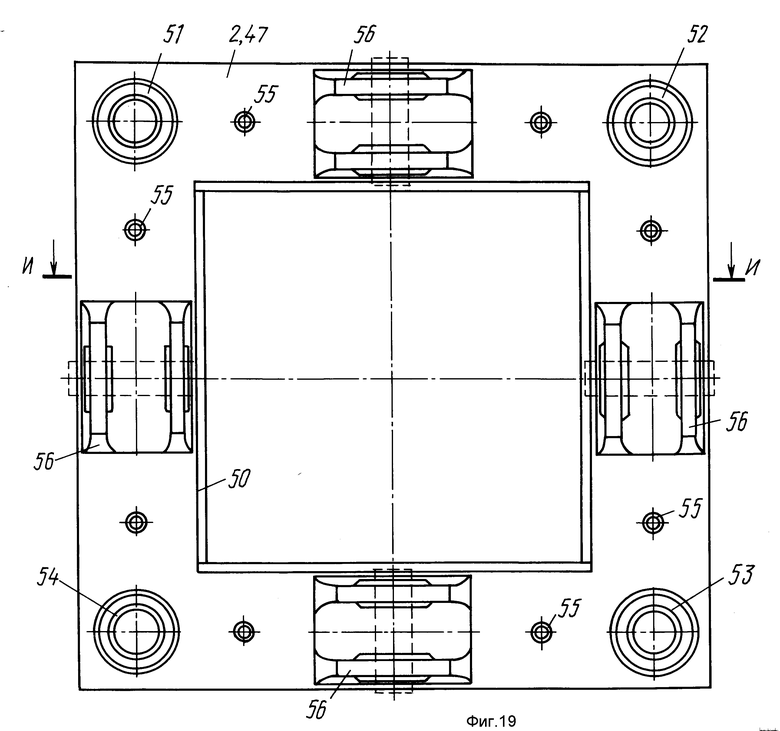

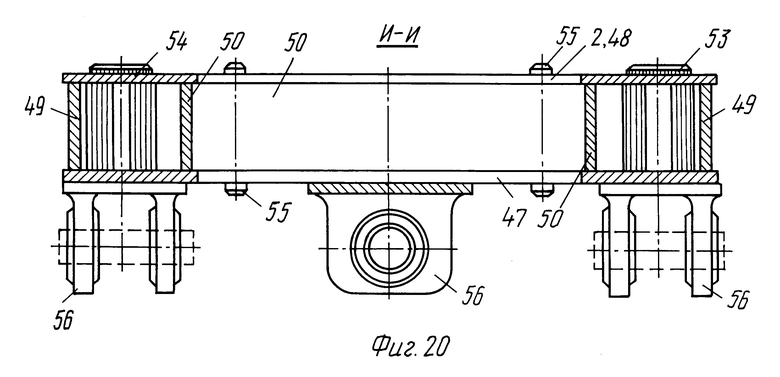

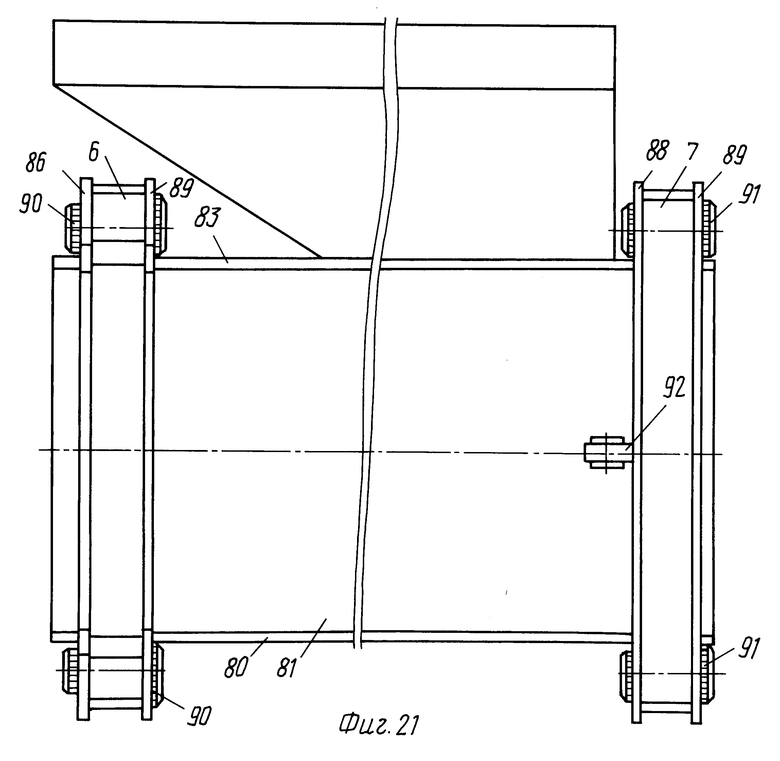

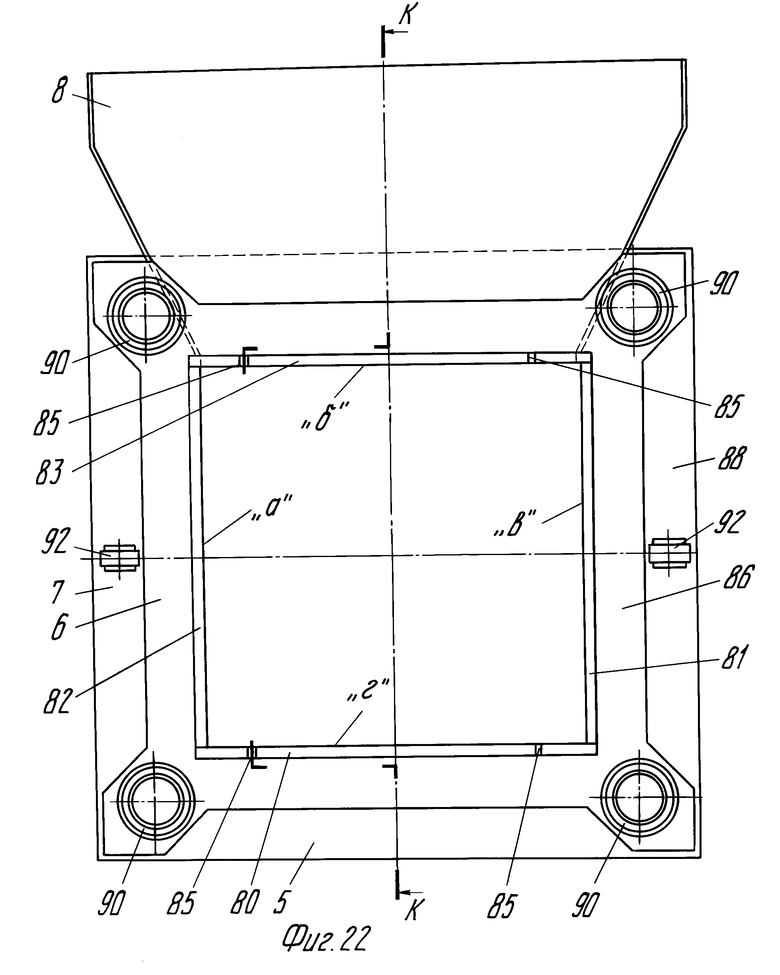

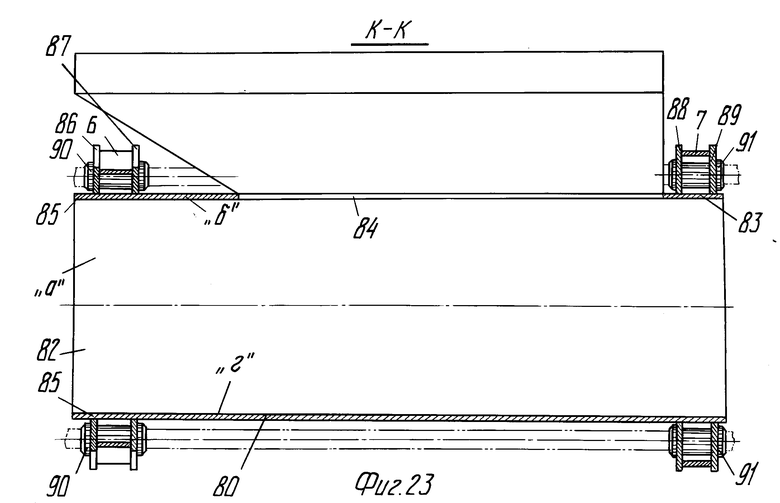

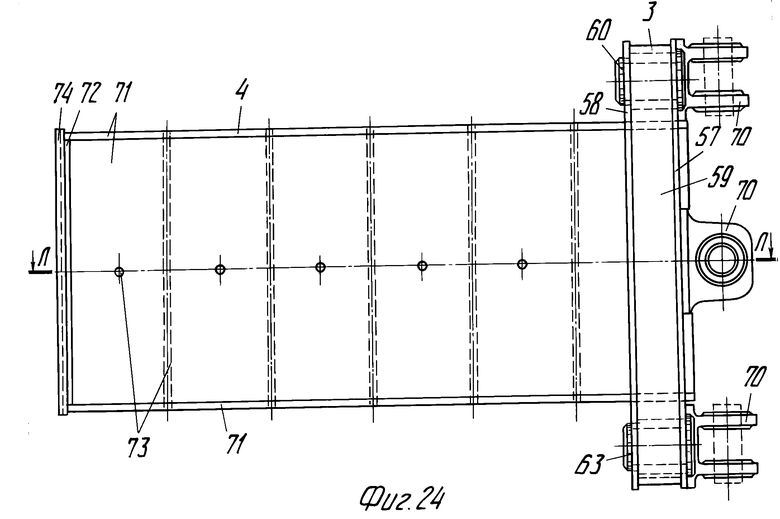

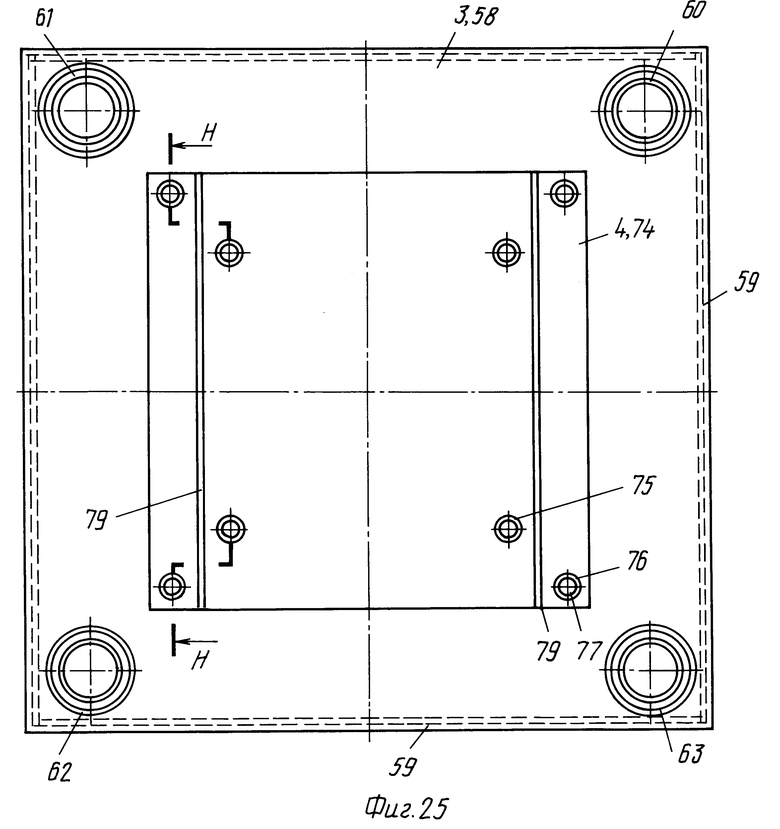

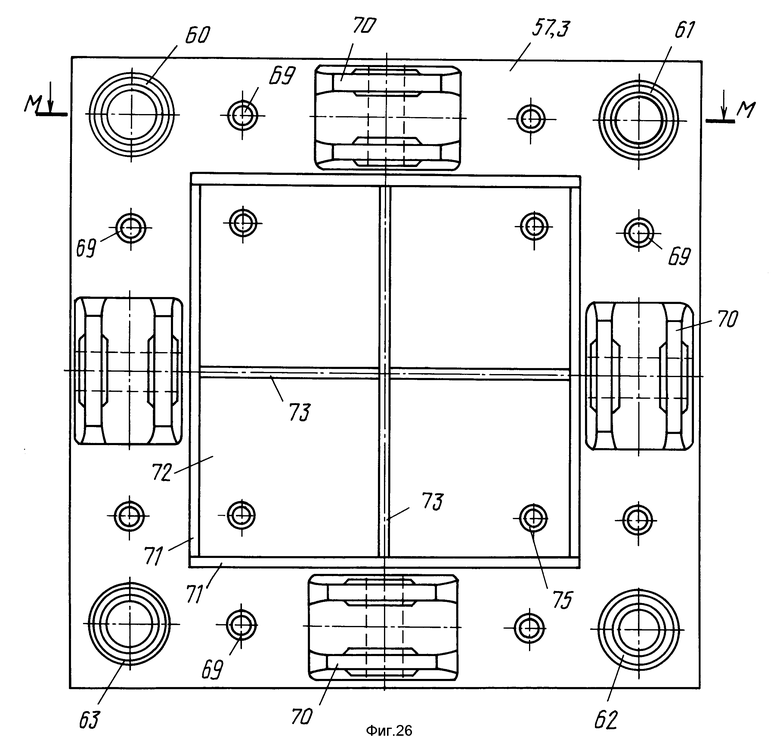

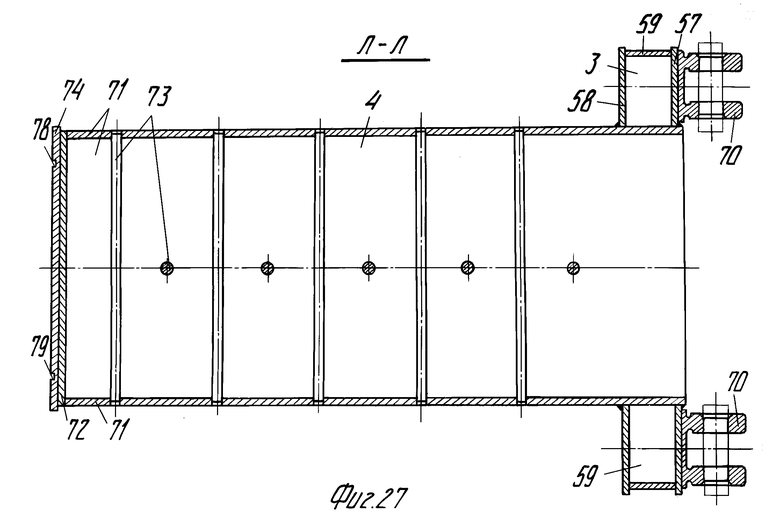

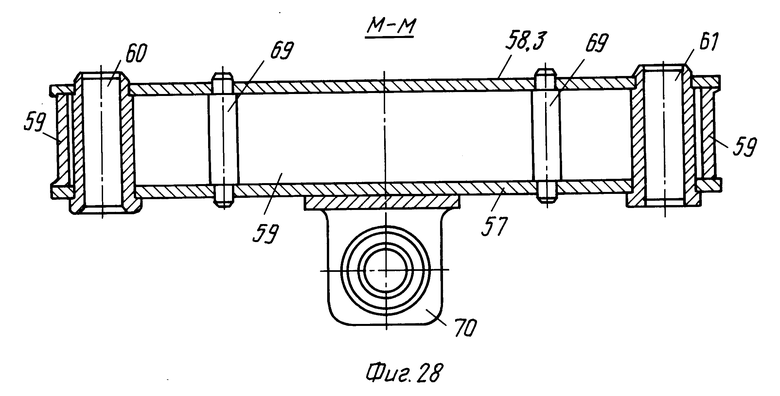

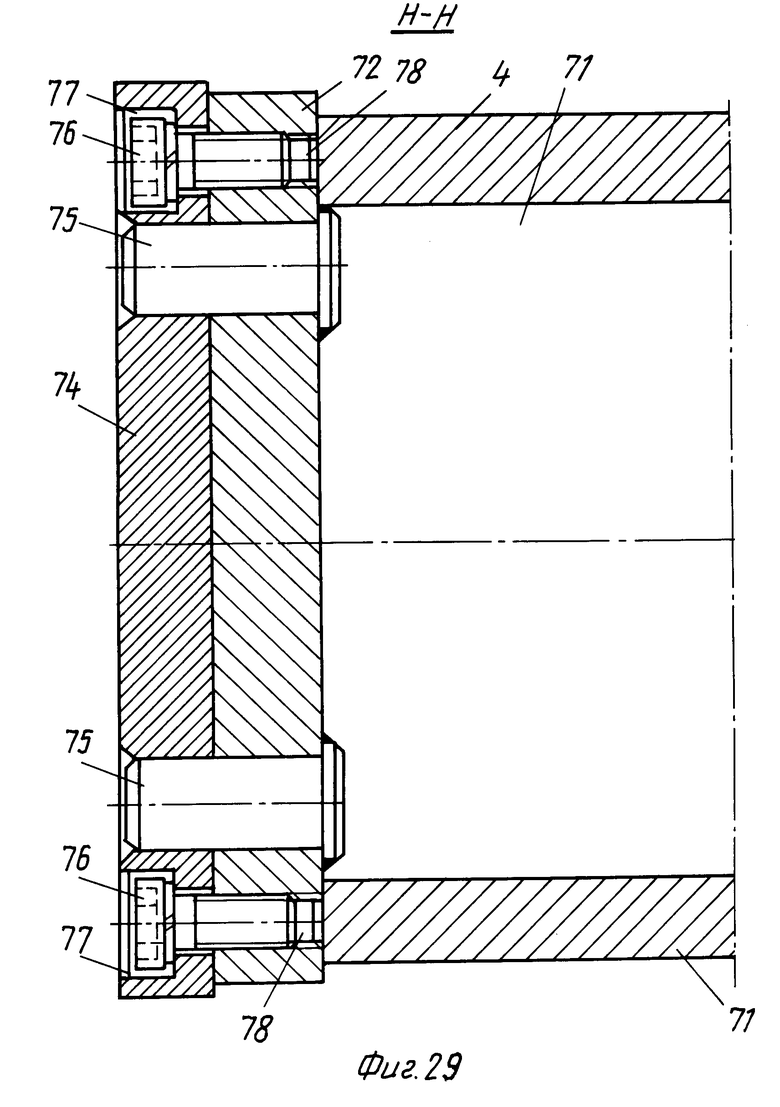

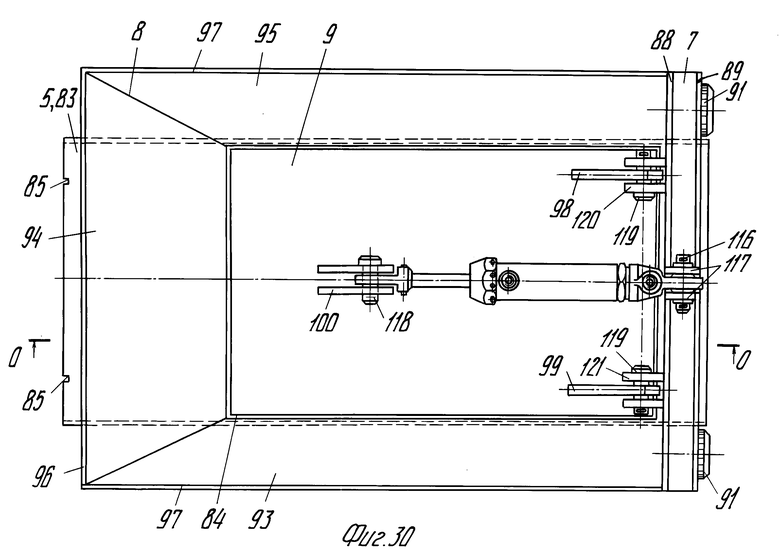

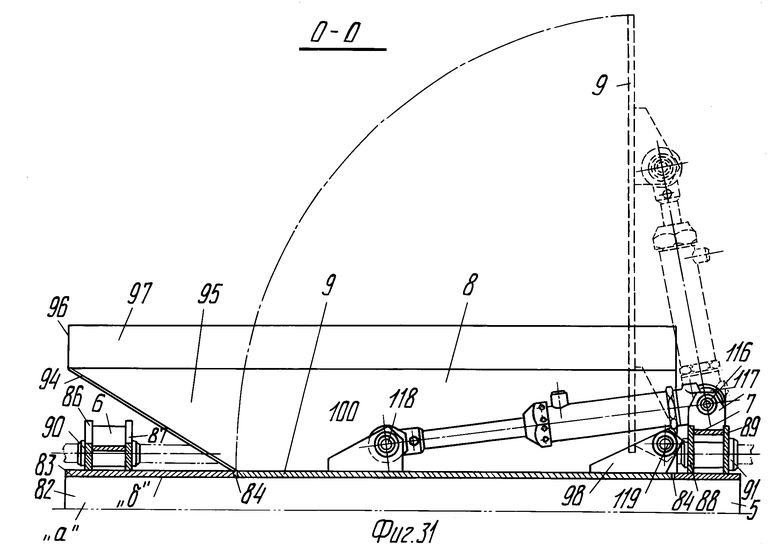

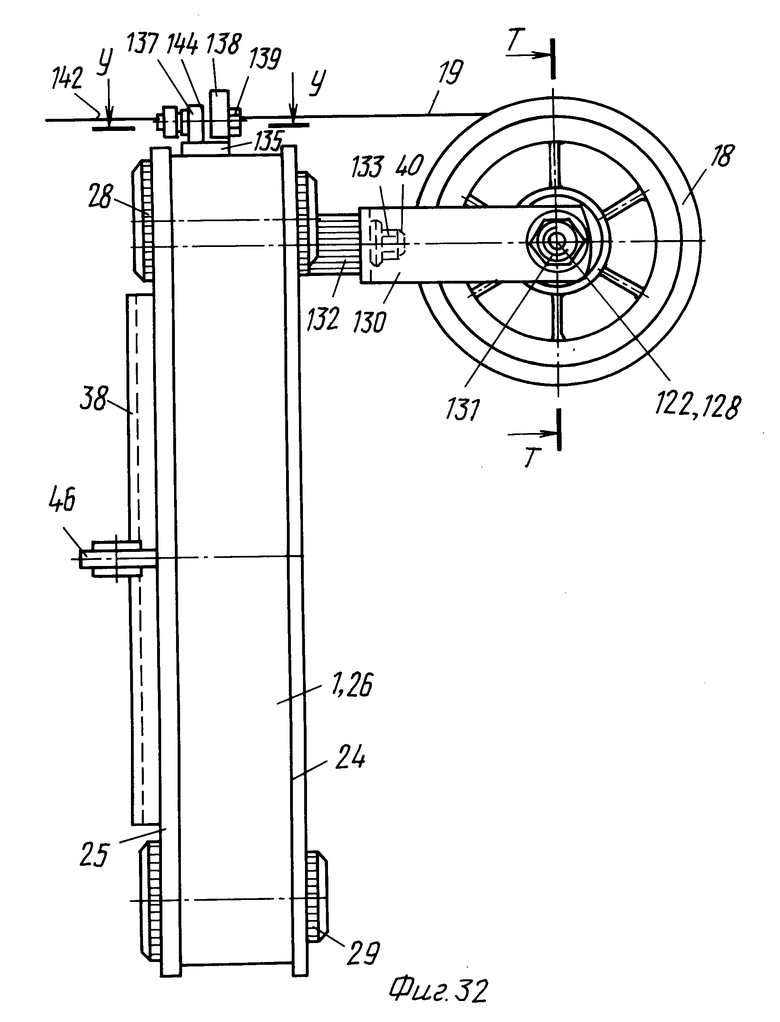

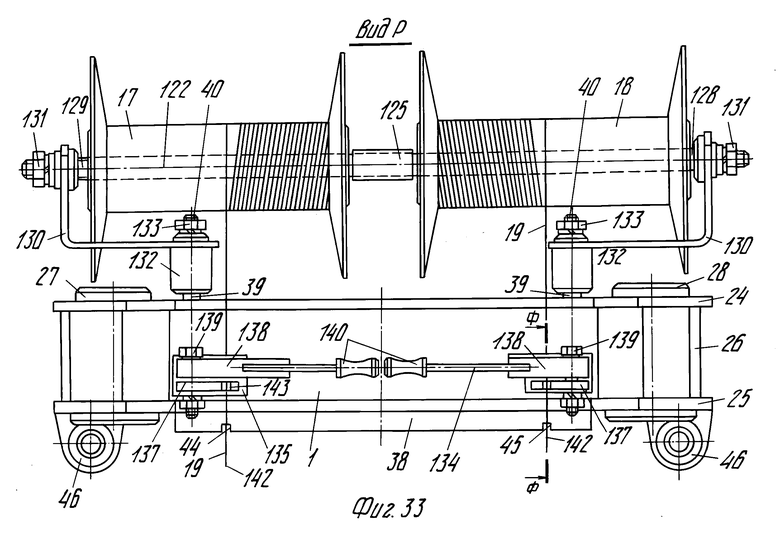

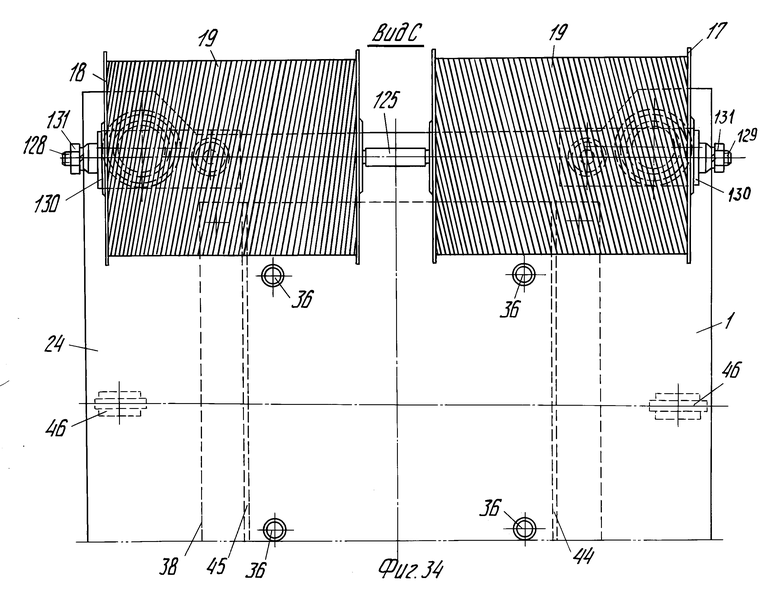

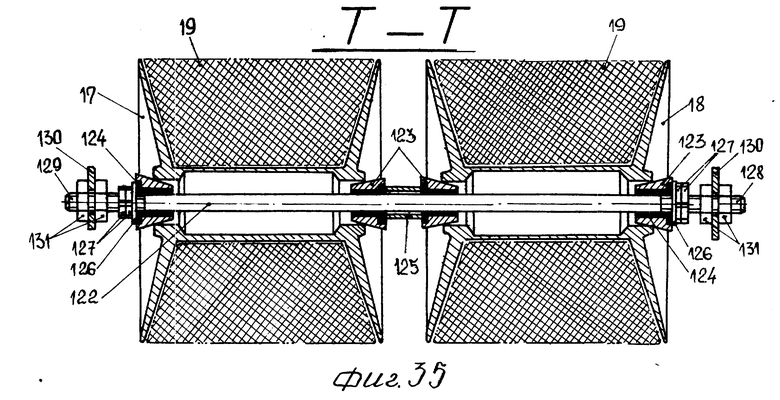

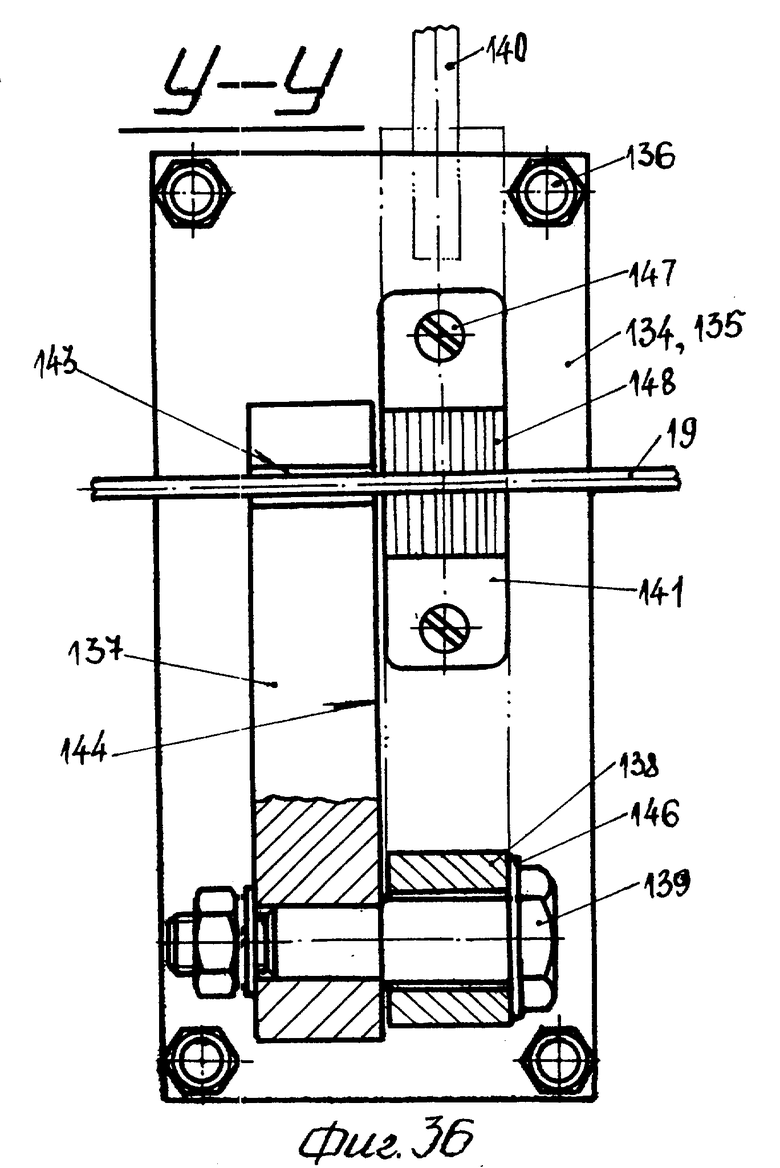

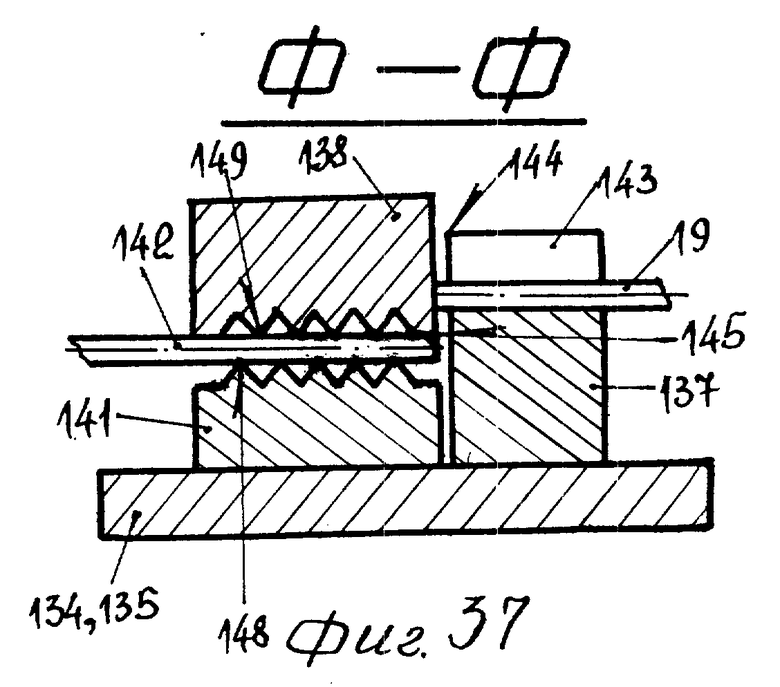

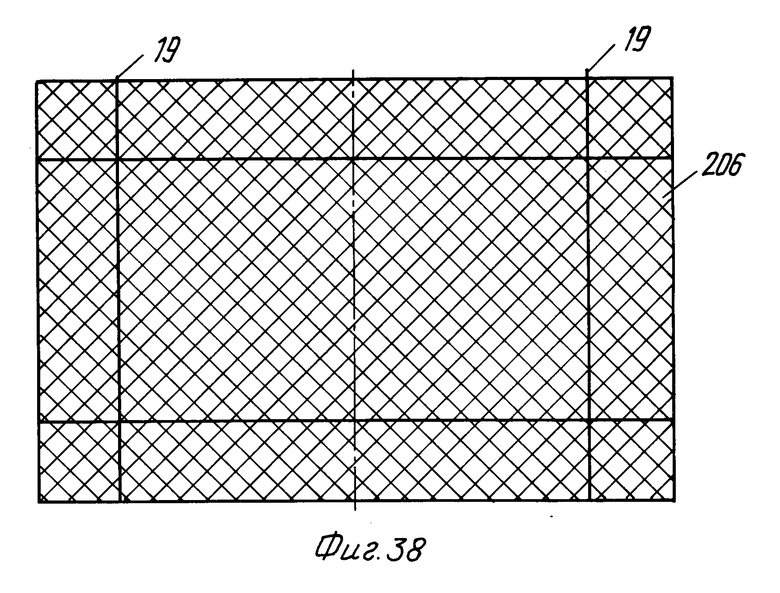

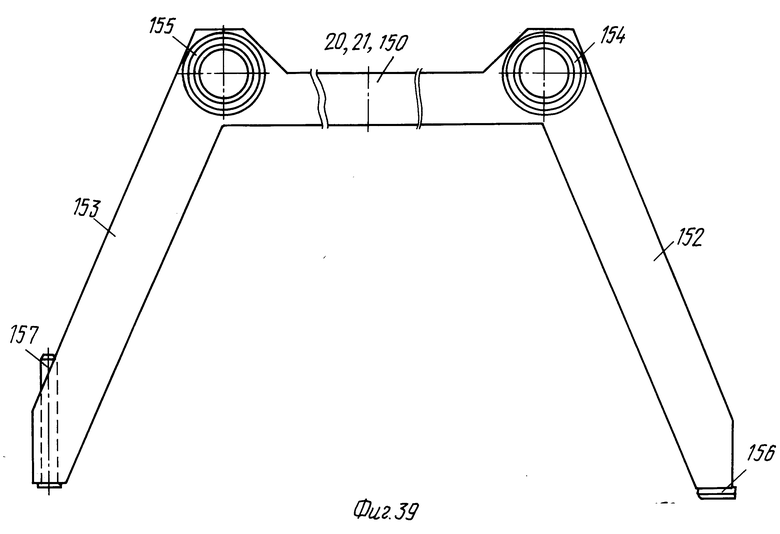

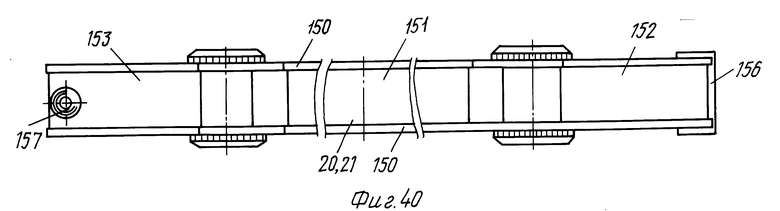

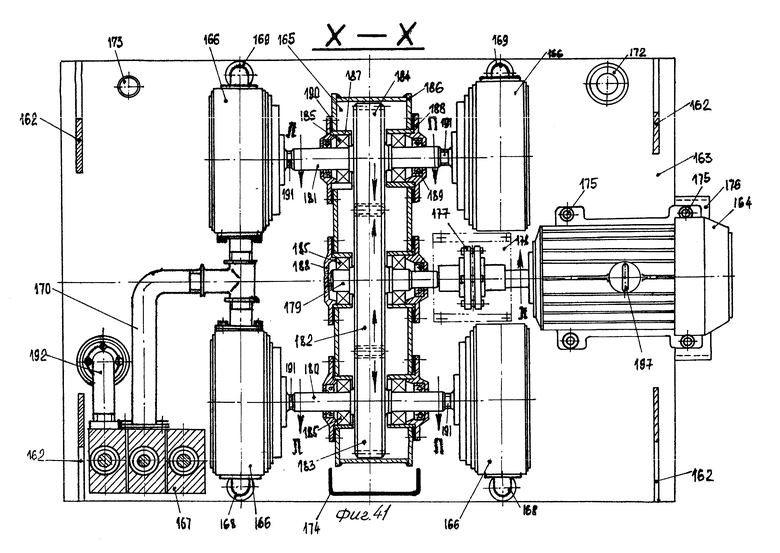

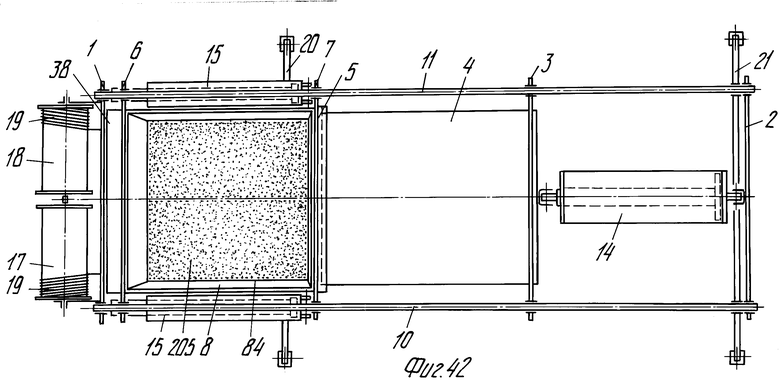

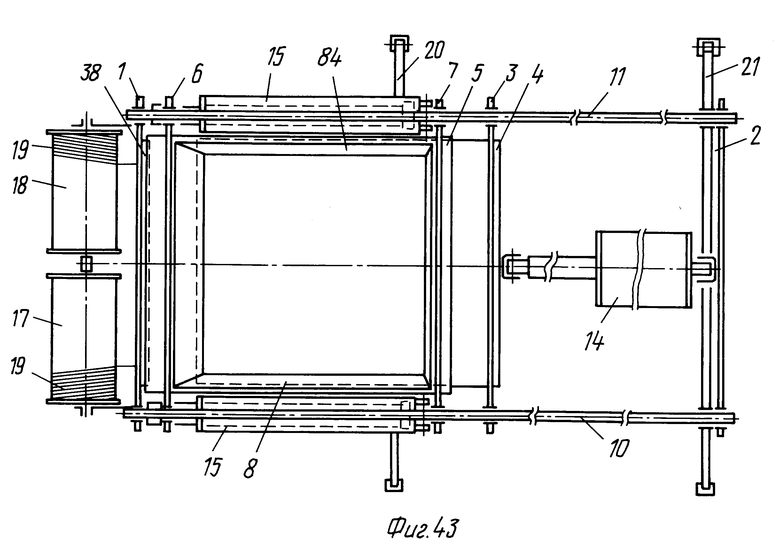

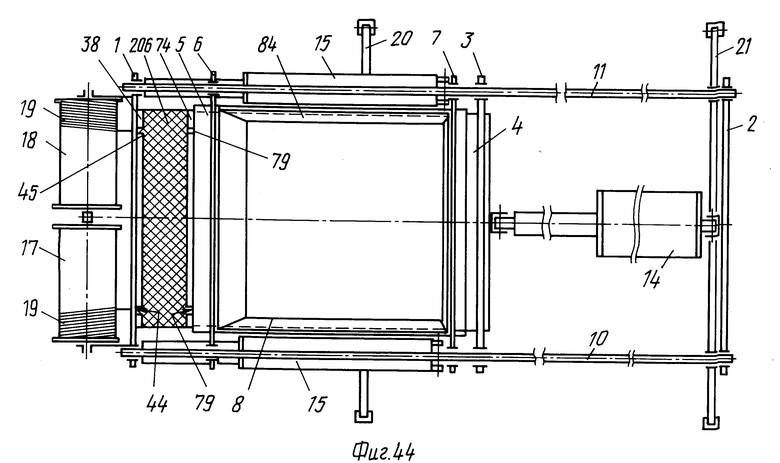

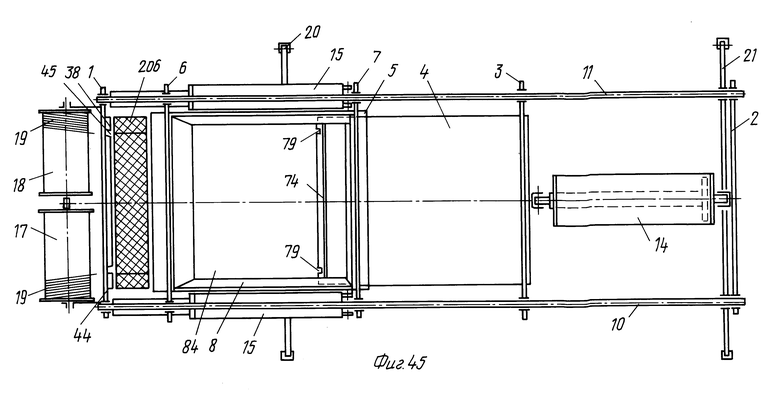

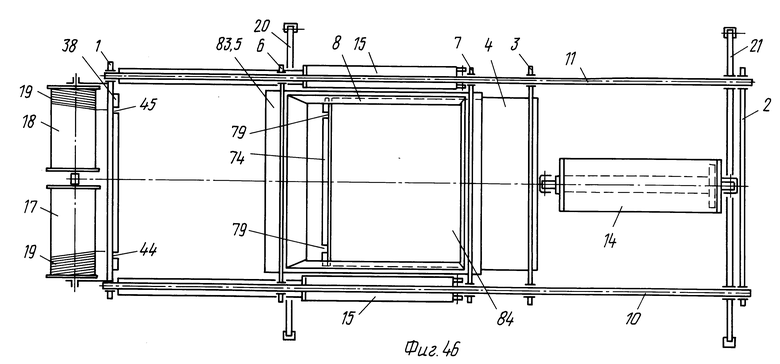

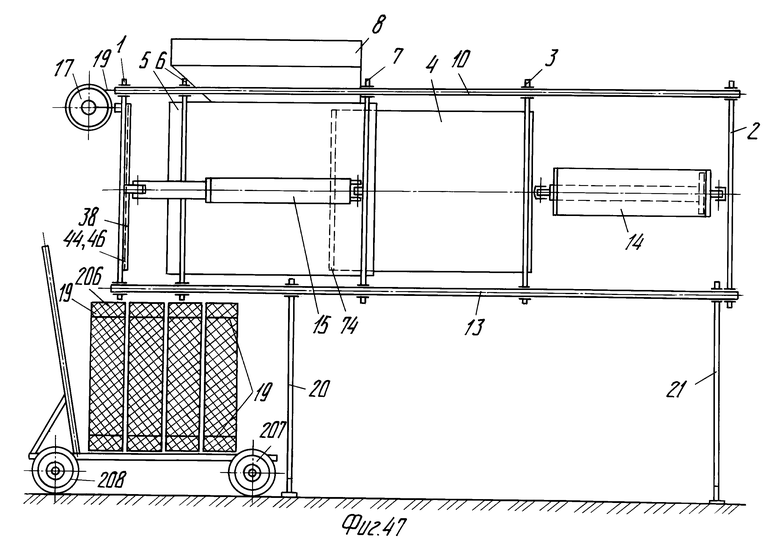

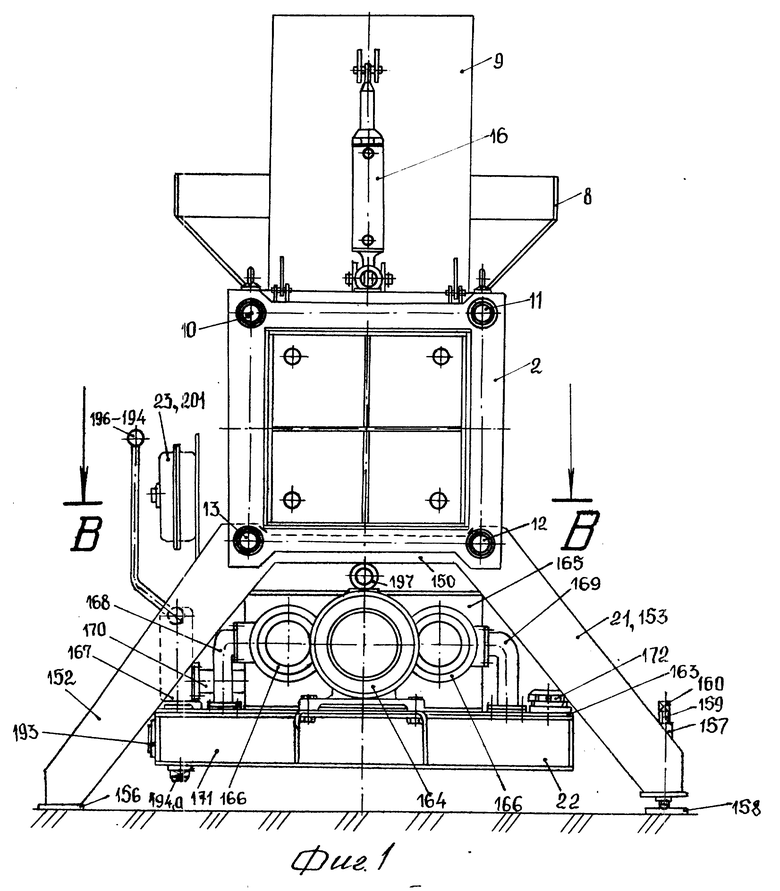

На фиг. 1 изображен гидравлический пресс для производства кип из сельскохозяйственного сырья, например, солодкового (лакричного) корня, вид со стороны задней неподвижной траверсы; на фиг. 2 - то же, вид справа, со стороны пульта управления прессом; на фиг. 3 - то же, вид в плане; на фиг. 4 - то же, вид спереди; на фиг. 5 - то же вид слева; на фиг. 6 - сечение А-А на фиг. 4, сечение подвижных и неподвижных траверс на верхней паре направляющих; на фиг. 7 - сечение Б-Б на фиг. 4, взаимное расположение гидроприводов прессующего пуансона и прессовальной камеры; на фиг. 8 - сечение В-В на фиг. 1, сечение передней и задней неподвижных траверс, подвижной траверсы прессующего пуансона и подвижных траверс прессовальной камеры, неподвижных траверс, опор и траверс гидростанции привода пресса на нижней паре направляющих; на фиг. 9 - узел I на фиг. 6, узел соединения задней неподвижной траверсы с одной из направляющих; на фиг. 10 - узел II на фиг. 6, положение подшипников скольжения во втулках подвижных траверс прессовальной камеры; на фиг. 11 - узел III на фиг. 6, узел соединения передней неподвижной траверсы с одной из направляющих; на фиг. 12 - передняя неподвижная траверса со стороны матрицы; на фиг. 13 - то же, вид в плане; на фиг. 14 - сечение Г-Г на фиг. 12, разрез на уровне монтажных втулок верхней пары направляющих; на фиг. 15 - сечение Д-Д на фиг. 12, горизонтальный разрез неподвижной передней траверсы на уровне резьбовых штифтов кронштейнов для установки кассет с обвязочным материалом; на фиг. 16 - сечение Е-Е на фиг. 12, положение центрирующих штифтов матрицы на передней неподвижной траверсе; на фиг. 17 - сечение Ж-Ж на фиг. 12, размещение крепежных элементов матрицы на передней неподвижной траверсе; на фиг. 18 - сечение З-З на фиг. 12, положение кронштейнов гидропривода прессовальной камеры на передней неподвижной траверсе; на фиг. 19 - задняя неподвижная траверса со стороны кронштейнов гидропривода прессующего пуансона; на фиг. 20 - сечение И-И на фиг. 19, поперечный разрез задней неподвижной траверсы; на фиг. 21 - прессовальная камера, вид слева; на фиг. 22 - то же, вид спереди; на фиг. 23 - сечение К-К на фиг. 22, продольный разрез прессовальной камеры и загрузочной камеры; на фиг. 24 - прессующий пуансон в сборе, вид слева; на фиг. 25 - то же, вид со стороны подвижной матрицы; на фиг. 26 - то же, вид со стороны литых кронштейнов гидропривода прессующего пуансона; на фиг. 27 - сечение Л-Л на фиг. 24, поперечный разрез прессующего пуансона; на фиг. 28 - сечение М-М на фиг. 26, горизонтальное сечение подвижной траверсы прессующего пуансона; на фиг. 29 - сечение Н-Н на фиг. 25, размещение подвижной матрицы на прессующем пуансоне; на фиг. 30 - загрузочная камера с гидроуправляемой заслонкой для обрезки отхвостьев сельскохозяйственного сырья, вид в плане; на фиг. 31 - сечение О-О на фиг. 30, продольный разрез загрузочной камеры с гидроуправляемой заслонкой для прессовки и обрезки отхвостьев; на фиг. 32 - передняя неподвижная траверса с кассетами обвязочного материала и ножницами для обрезки их концов; на фиг. 33 - вид Р на фиг. 32, размещение на передней неподвижной траверсе пар кассета и ножниц; на фиг. 34 - вид С на фиг. 32, положение кассет с обвязочным материалом по отношению к абрису передней неподвижной траверсы; на фиг. 35 - сечение Т-Т на фиг. 32, диаметральное сечение кассет с коническими центрирующими втулками и подшипниками скольжения на общей оси; на фиг. 36 - сечение У-У на фиг. 32, разрез по оси поворота подвижного ножа; на фиг. 37 - сечение Ф-Ф на фиг. 33, сечение захватов обрезанного конца проволоки при обрезке ножницами; на фиг. 38 - спрессованное сырье в кипе, обвязанное лентой или проволокой; на фиг. 39 - опора гидравлического пресса, вид спереди; на фиг. 40 - то же, вид в плане; на фиг. 41 - сечение Х-Х на фиг. 2, поперечный разрез привода гидромоторов гидростанции гидравлического пресса; на фиг. 42 - принципиальная технологическая схема гидравлического пресса, положение прессовальной камеры и прессующего пуансона при загрузке сельскохозяйственного сырья, вид в плане; на фиг. 43 - то же, при прессовании сырья, например, корней солодки голой; на фиг. 44 - то же, при обвязке кипы после прессования сырья вязальной проволокой; на фиг. 45 - то же, разгрузка прессовальной камеры; на фиг. 46 - то же, возврат прессующего пуансона с прессовальной камерой в исходное положение; на фиг. 47 - то же, транспортировка партии кип к месту хранения, вид сбоку.

Гидравлический пресс для производства кип из сельскохозяйственного сырья, например, корней солодки (см. фиг.1 - 8) содержит переднюю неподвижную траверсу 1, заднюю неподвижную траверсу 2, подвижную траверсу 3 с прессующим пуансоном 4, прессовальную камеру 5 с ее передней 6 и задней 7 подвижными траверсами, загрузочную камеру 8 с гидроуправляемой заслонкой 9, направляющие 10, 11, 12 и 13, гидропривод 14 прессующего пуансона 4, гидропривод 15 прессовальной камеры 5, гидропривод 16 заслонки 9 загрузочной камеры 8, кассеты 17 и 18 с обвязочной лентой или проволокой 19, передняя опора 20 пресса, задняя опора 21 пресса, гидростанция 22 пресса и его пульт 23 управления.

Передняя неподвижная траверса 1 (см. фиг. 1 - 8 и 11 - 18) выполнена монолитным блоком сварной конструкции и содержит две идентичные по форме и конструкции плиты 24 и 25, взаимно соединенные ребрами жесткости 26 шириной 100 ± 0,2 мм, размещенных по периметру плит 24 и 25 и со смещением внутрь на 10 мм. Во внутренней полости по углам плит 24 и 25 установлены монтажные втулки 27, 28, 29 и 30 для установки передней неподвижной траверсы 1 на цилиндрических цапфах 31 (см. фиг. 11) направляющих 10 - 13. В центральной части плит 24 и 25 между ними установлены опорные штифты 32, 33, 34 и 35. Цапфы 36 опорных штифтов 32 - 35 с передней плитой 24 соединены замкнутыми сварными швами на ее внешней поверхности.

Цапфы 37 опорных штифтов 32 - 35 соединены с внутренней поверхностью задней опорной плиты 25 сварными швами при сборке и с определенной технологической последовательностью. Длина цапф 37 больше длины цапф 36 на толщину матрицы 38, установленной с возможностью демонтажа с цапф 37. В верхней части передней неподвижной траверсы 1 установлена пара цилиндрических штифтов 39 с резьбовыми хвостовиками 40, направленными в сторону плиты 24 для установки кассет 17 и 18 с обвязочной лентой или проволокой 19.

Матрица 38 на плите 25 траверсы 1 закреплена четырьмя болтами 41, головки которых утоплены в ступенчатых отверстиях 42 матрицы 38. Кроме этого, матрица 38 снабжена четырьмя резьбовыми отверстиями, закрытыми винтами 43. При демонтаже матрицы 38 с цилиндрических цапф 37 в резьбовые отверстия вместе винтов 43 устанавливают резьбовые съемники из комплекта ЗИП пресса. На внешней поверхностей матрицы 38 выполнены две параллельные вертикальные прямоугольные канавки 44 и 45 шириной 21...22 мм для размещения обвязочной ленты или шириной 8 мм для размещения обвязочной проволоки 19. На задней плите 25 траверсы 1 сварными швами закреплена пара кронштейнов 46 гидропривода 15 прессовальной камеры 5. Матрица 38 передней неподвижной траверсы 1 выполнена по форме квадратной или прямоугольной плиты из высокоуглеродистой конструкционной стали с обработанными по периметру гранями для образования режущих кромок. Матрицы 38 при обвязке кип проволокой снабжены двумя вертикальными параллельными канавками 44 и 45, ширина которых в 3 - 4 раза больше диаметра проволоки. Ширина параллельных канавок 44 - 45 при обвязке кип металлической лентой на 1...2 мм больше, нежели ширина полосы. Обвязочная проволока 19 должна отвечать требованиям ГОСТ 792-67 "Проволока низкоуглеродистая качественная. Технические условия". Стальная упаковочная лента шириной 20 мм и толщиной 0,7 мм для обвязки кип из сельскохозяйственного сырья должна отвечать требованиям ГОСТ 3560-73. Глубина вертикальных канавок 44 и 45 с толщиной матрицы 38 передней неподвижной траверсы 1 находятся в соотношении 1 : 2. Режущие кромки плиты матрицы 38 подвержены объемной закалке до твердости 60. . . 65 HRCэ. Тыльная сторона плиты матрицы 38 снабжена двумя параллельными горизонтальными канавками (на чертежах не показаны). Для увеличения срока службы матрицу 38 обворачивают тыльной стороной и размещают на цилиндрических штифтах 37, предварительно развернув по часовой стрелке матрицу 38 и 90o так, что ее канавки будут направлены вертикально.

Задняя неподвижная траверса 2 (см. фиг. 1 - 9, 19 и 20) выполнена сварной конструкции и содержит две идентичные по форме и конструкции плиты 47 и 48 с квадратными или прямоугольными отверстиями в центре с равноудаленными сторонами от внешних кромок, внешних ребер жесткостей 49 и внутренних ребер жесткости 50. Внешние ребра жесткости 49 смещены во внутрь внешних кромок плит 47 и 48 на 10 мм. Ширина внешних ребер жесткости 49 равна 100 ± 0,2 мм. Внутренние ребра жесткости 50 в плитах 47 и 48 могут быть установлены либо заподлицо (см. фиг. 19), или размещены между ними и смещены в направлении внешних ребер 49 на 10 мм от кромок прямоугольных отверстий в плитах 47 и 48 (см. фиг. 20). Между плитами 47 и 48 по их углам в технологических отверстиях размещены монтажные втулки 51, 52, 53 и 54. Монтажные втулки 51 - 54 с плитами 47 и 48 соединены замкнутыми кольцевыми швами. Для обеспечения требуемой жесткости между плитами 47 и 48 установлены четыре пары опорных штифтов 55. На плите 48, обращенной в сторону подвижной траверсы прессующего пуансона 4, между парами монтажных втулок 51 - 52, 52 - 53, 53 - 54, 54 - 51 сварными швами закреплены литые кронштейны 56 для шарнирного размещения гидропривода 14 прессующего пуансона 4. Внутренние полости монтажных втулок 51 - 54 выполнены со ступенчатыми гладкими цилиндрическими и резьбовыми отверстиями. Резьбовые отверстия монтажных втулок 51 - 54 направлены в сторону литых кронштейнов 56.

Подвижная траверса 3 выполнена с прессующим пуансоном 4 в виде объемной сварной детали (см. фиг. 1 - 8, 10, 24 - 29).

Подвижная траверса 3 по конструктивному исполнению выполнена аналогично задней неподвижной траверсе 2. Подвижная траверса 3 содержит две идентичные по форме и конструкции плиты 57 и 58 с квадратными отверстиями в их центрах и внешние ребра жесткости 59 шириной 100 ± 0,2 мм. Между плитами 57 и 58 по их углам в технологических отверстиях размещены монтажные втулки 60, 61, 62 и 63 с запрессованными в них бронзовыми подшипниками скольжения 64 (см. фиг. 10). Подшипники скольжения 64 в монтажных втулках 60 - 63 зафиксированы гужонами (винтами), исключающими самопроизвольное их смещение вдоль осей монтажных втулок 60 - 63. В монтажных втулках 60 - 63 и на подшипниках скольжения 64 выполнены проточки, которые при совместной сборке образуют полости 65 для закладки консистентной смазки. Подача консистентной смазки производится через пресс-масленку 66, ввернутую в резьбовую втулку 67. Резьбовая втулка 67 размещена на ребре жесткости 59, в которой выполнено радиальное резьбовое отверстие. В подшипнике скольжения 64 выполнены радиальные отверстия 68 для подачи смазки в зону контакта подшипников скольжения 64 в монтажных втулках 60 - 63 с направляющими 10 - 13. Между плитами 57 и 58 установлены четыре пары опорных штифтов 69. Опорные штифты 69 и монтажные втулки 60 - 63 с плитами 57 и 58 соединены замкнутыми сварными швами, уложенными на внешних поверхностях плит 57 и 58. На плите 57, обращенной в сторону задней неподвижной траверсы 2, сварными швами закреплены литые кронштейны 70 для шарнирного соединения с штоками гидропривода 14 прессующего пуансона 4. Кронштейны 70 на плите 57 подвижной траверсы 3 выполнены в зекральном отражении литым кронштейном 56 на плите 47 неподвижной задней траверсы 2. Кронштейны 70 на плите 57 размещены между парами опорных штифтов 69.

Прессующий пуансон 4 выполнен в виде полого параллелепипеда, стенки которого образованы четырьмя боковинами 71 и основанием 72. Боковины 71 и основание 72 взаимно соединены сварными швами. Противоположные боковины 71 между другими парами боковин соединены предварительно натянутыми стержнями 73. Стержни 73 по длине прессующего пуансона 4 последовательно чередуются в вертикальном и горизонтальном положениях между парами боковин 71. Полое основание с боковинами 71 размещено в центральном отверстии подвижной траверсы 3 и с последним соединены замкнутыми сварными швами, уложенными на поверхности плит 58 и 57.

На основании 72 пуансона 4 (см. фиг. 25 и 29) размещена отъемная матрица 74. Матрица 74 на основании 72 размещена посредством четырех цилиндрических штифтов 75. Осевое смещение матрицы 74 вдоль штифтов 75 ограничено четырьмя болтами 76, размещенных в углублениях 77 матрицы 74 и в резьбовых отверстиях 78 основания 72.

На матрице 74 пуансона 4 выполнены две вертикальные канавки 79 прямоугольного профиля шириной 21...22 мм при обвязке кип лентой шириной 20 мм или шириной 8 мм для размещения обвязочной проволоки 19. Матрица 74 идентична по конструкции с матрицей 38 передней неподвижной траверсы 1 и взаимозаменяемы. Матрица 74 прессующего пуансона 4 выполнена в зеркальном отражении матрице 38 передней неподвижной траверсы 1 и расположены оппозитно. Литые кронштейны 70 подвижной траверсы 3 гидропривода 14 прессующего пуансона 4 размещены оппозитно литым кронштейнам 56 на задней неподвижной траверсе 2.

Прессовальная камера 5 (см. фиг. 1 - 8, 21 - 23, 30 и 31) выполнена из листового металла толщиной 20 мм из углеродистой стали (Сталь 65) с цементацией рабочих поверхностей а, б, в и г (см. фиг. 22) и содержит днище 80, левую боковину 81, правую боковину 82 и верхнюю грань 83 с загрузочным окном 84 (см. фиг. 23). На торцевых гранях днища 80 и верхней грани 83, обращенных в сторону передней неподвижной траверсы 1, выполнены прорези 85 шириной 21.. .22 мм с расстоянием между прорезями 85, равным расстоянию между прямоугольными канавками 44 и 45 матрицы 38 на передней неподвижной траверсе 1. Прессовальная камера 5 размещена в передней подвижной траверсе 6 и задней подвижной траверсе 7. Конструкция передней траверсы 6 и задней траверсы 87 аналогична конструкции подвижной траверсы 3 пуансона 4. Отличительной особенностью передней траверсы 6 по сравнению с задней траверсой 7 являются форма плит 86 и 87 передней траверсы 7 по сравнению с плитами 88 и 89 задней подвижной траверсы 7 прессовальной камеры 5 при равных габаритах плит 86, 87 и плит 88, 89. Пары плит 86, 87 и 88, 89 в центральной части снабжены прямоугольными или квадратными отверстиями, охватывающими внешний контур сечения прессовальной камеры 5. Четыре пары монтажных втулок 90 и 91 снабжены подшипниками скольжения и пресс-масленками для подачи консистентной смазки. На плите 88, обращенной в сторону передней траверсы 6, со смещением от левой боковины 81 и правой боковины 82 прессовальной камеры 5 сварными швами закреплены кронштейны 92 для шарнирного соединения гидропривода 15 прессовальной камеры 5. Внутренние поверхности а, б, в и г прессовальной камеры 5 подвержены цементированию углеродом на глубину не менее 0,6...0,8 мм. Ширина загрузочного окна 84 на верхней грани 83 меньше ширины внутренней полости прессовальной камеры 5 и находятся в соотношении 0,90...0,95: 1,00. Пары кронштейнов 46 и 92 гидропривода 15 прессовальной камеры 5 на передней неподвижной траверсе 1 и на удаленной подвижной траверсе 7 прессовальной камеры 5 размещены оппозитно. Ширина подвижной траверсы 6 прессовальной камеры 5, обращенной к передней неподвижной траверсе 1, меньше ширины удаленной подвижной траверсы 7 на габаритный размер ширины гидропривода 15 прессовальной камеры 5. Монтажные втулки 27 - 30 передней неподвижной траверсы 1, монтажные втулки 51 - 54 задней неподвижной траверсы 2, монтажные втулки 60 - 63 прессующего пуансона 4 подвижной траверсы 3 и монтажные втулки 90 и 91 подвижных траверс 6 и 7 прессовальной камеры 5 выполнены соосными.

Загрузочная камера 8 (см. фиг. 1 - 5, 30 - 31) размещена на верхней гране 83 прессовальной камеры 5 и соединена с ней сварными швами. Загрузочная камера 8 по форме выполнена в виде части усеченной пирамиды с прямоугольными основаниями. Малое основание пирамиды совмещено с загрузочным окном 84 прессовальной камеры 5. Наклонные боковые грани 93, 94 и 95 загрузочной камеры 8 наращены бортами 96 и 97, увеличивающими объем загрузочной камеры 8. Для лучшей загрузки камеры 8 площади верхнего и нижнего оснований загрузочной камеры 8 находятся в соотношении 2,5...3,6 : 1.

Загрузочная камера 8 снабжена гидроуправляемой заслонкой 9. Ширина заслонки 9 меньше ширины загрузочного окна 84 прессовальной камеры 5 на 0,2 мм. Заслонка 9 выполнена из листовой высокоуглеродистой стали толщиной 20 мм. Периферийные грани заслонок 9 снабжены режущими кромками и термоупрочнены с твердостью кромок не ниже 45...55 HRCэ. Длина заслонки 9 меньше длины загрузочного окна 84 на 0.8 мм. На внешней грани заслонки 9 сварными швами закреплены кронштейны 98, 99 и 100. Рабочая поверхность гидроуправляемой заслонки 9 в момент закрытия загрузочного окна 84 расположена на уровне плоскости "б" верхней грани 83 прессовальной камеры 5.

Направляющие 10, 11, 12 и 13 (см. фиг. 1 - 11) выполнены из толстостенных труб с внешним диаметром 80 мм и толщиной стенок не менее 10 мм. Рабочие участки направляющих 10 - 13, находящихся в контакте с бронзовыми подшипниками скольжения 64 в монтажных втулках 60 - 63, 90 и 91, соответственно подвижной траверсы 4 прессующего пуансона 5, передней подвижной траверсы 6 и задней подвижной траверсы 7 прессовальной камеры отполированы. Монтажные втулки 27 - 30 передней неподвижной траверсы 1 размещены на цилиндрических цапфах 31 с внешним диаметром 75 мм на конечных участках направляющих 10 - 13. Направляющие 10 - 13 по отношению к передней неподвижной траверсе 1 как корпусной (базовой) детали зафиксированы фасонными гайками 101 и 102. Последняя из них выполняет роль контргайки. Гайки 101 и 102 снабжены мелкой резьбой и навинчены на резьбовой части 103 цапфы 31 (см. фиг. 11). Шаг резьбы на конечном участке 105 меньше шага резьбы на участке 106 (см. фиг. 9).

Монтажные втулки 51 - 54 задней неподвижной траверсы 2 имеют несколько иную конструкцию по сравнению с монтажными втулками 27 - 30 передней неподвижной траверсы 1. Цапфы 104 направляющих 10 - 13 выполнены ступенчатыми. Конечный участок 105 цапфы 104 выполнен с резьбой на диаметре 75 мм, а участок 106 - с резьбой на диаметре 78 мм. Шаг резьбы во всех резьбовых сопряжениях равен 1 мм. Конечный участок 105 заканчивается посадочным местом 107. На участке 106 навинчены фасонные гайки 108 и 109 с шагом резьбы 1,5 мм, а на участке 105 цапфы 104 - фасонные гайки 110 и 111.

Сборку передней неподвижной траверсы 1 и задней неподвижной траверсы 2 осуществляют по специальной методике. После размещения на направляющие 10 - 13 подвижной траверсы 3 прессующего пуансона 4, подвижных траверс 6 и 7 прессовальной камеры 5, монтажных втулок передней опоры 20 и задней опоры 21, монтажных втулок гидростанции 22 в требуемой последовательности осуществляют установку на цапфы 31 передней неподвижной траверсы 1 и на цапфы 104 заднюю неподвижную траверсу 2. Последовательно вращая специальным ключом (цепной захват), направляющие 10 - 13 проворачивают в подшипниках скольжения 64 в монтажных втулках подвижных траверс 3, 6 и 7 монтажных втулках опор 20 и 21 и гидростанции 22 и проверяют соосность сопрягаемых узлов. Далее гайки 101 и 102 на резьбовых участках 103 подводят к монтажным втулкам 27 - 30 передней неподвижной траверсы, вращая последовательно направляющие 10, 11, 12 и 13, резьбовые участки цапф 104 ввинчивают в монтажные втулки 51 - 54 задней неподвижной траверсы 2. Работая специальным ключом с динамометрическим указателем при ввинчивании направляющих 10 - 13, проверяют, чтобы момент проворачивания направляющих 10 - 13 не превышал 40 Н•м. После этого проверяют параллельность расположения плит 47 и 25 соответственно задней неподвижной траверсы 2 и передней неподвижной траверсы 1. Непараллельность между плитами 47 и 25 на базисной длине 1000 мм не должна превышать 0,10...0,15 мм. После этого гайками 101 и 102 фиксируют сначала положение передней неподвижной траверсы 1, а затем гайками 108 и 109 на резьбовой части 106 и гайками 110 и 111 на резьбовой части 105 цапф 104 каждой из направляющих 10 - 13. Такое конструктивное исполнение соединения концов направляющих 10 - 13 с передней неподвижной траверсой 1 и задней неподвижной траверсой 2 позволяет обеспечить двукратный запас прочности при рабочих нагрузках прессующего пуансона 4 внутри прессовальной камеры 5, развиваемой гидроприводом 14 до 5•106 Н.

Гидропривод 14 пуансона 4 (см. фиг. 1 - 8, 42 - 47) содержит четыре силовых гидроцилиндра ЦС-140 с ходом поршней, равным 400 мм, и взаимно соединенных параллельно и гидравлически с гидростанцией 22 рукавами высокого давления. Основания силовых цилиндров пальцами 112 соединены с литыми кронштейнами 56 задней неподвижной траверсы 2. Штоки силовых цилиндров гидропривода 14 аналогичными по конструкции пальцами 113 соединены с литыми кронштейнами 70 подвижной траверсы 3 пуансона 4.

Гидропривод 15 прессовальной камеры 5 (см. фиг. 2, 5, 7) содержит два силовых гидроцилиндра ЦС-75 с ходом поршня, равным 400 мм. Силовые цилиндры ЦС-75 соединены взаимно параллельно рукавами высокого давления и гидравлически с гидростанцией 22. Основания силовых цилиндров ЦС-75 размещены шарнирно на кронштейнах 92 задней подвижной траверсы 7 прессовальной камеры 5 и соединены с ними пальцами 114. Штоки силовых цилиндров ЦС-75 соединены пальцами 115 с кронштейнами 46 передней неподвижной траверсы 1.

Гидропривод 16 заслонки 9 (см. фиг. 1, 2, 3, 5, 30 и 31) включает в себя силовой цилиндр ЦС-100 с ходом поршня не менее 250 мм. Основание силового цилиндра ЦС-100 соединено пальцем 116 с кронштейнами 117, размещенными на верхней грани подвижной траверсы 7 прессовальной камеры 5. Шток силового цилиндра ЦС-100 пальцем 118 соединен шарнирно с кронштейнами 100 гидроупрвляемой заслонки 9. Кронштейнами 98 и 99 заслонка 9 дополнительно посредством соосных осей 119 соединена с парами кронштейнов 120 и 121. Кронштейны 120 и 121 размещены на плите 88 подвижной траверсы 7 прессовальной камеры 5. Описанное конструктивное исполнение гидропривода 16 и гидроуправляемой заслонки 9 позволяет ее в рабочем положении размещать строго в плоскости верхней грани 83 прессовальной камеры 5. При загрузке сырья (см. фиг. 31) заслонка 9 отводится в крайнее заднее положение в загрузочной камере 8 и не препятствует ее заполнению сырьем.

Кассеты 17 и 18 (см. фиг. 2, 4, 5, 32 - 35) литой конструкции заправлены вязальной низкоуглеродистой качественной проволокой 19 по ГОСТ 792-67, введенного в действие 01.01.68 г. и действующего в настоящее время. На кассетах 17 и 18 могут быть размещены бобины со стальной упаковочной лентой шириной 20 мм и толщиной 0,7 мм по ГОСТ 3560-73. Кассеты 17 и 18 размещены на общей оси 122 посредством конических центрирующих втулок 123 с подшипниками скольжения 124. Подшипники скольжения 124 запрессованы во внутренние полости конических центрирующих втулок 123. Пары конических втулок 123 центрируют кассеты 17 и 18 относительно геометрической оси 122. Между парами конических втулок 123 кассет 17 и 18 размещена дистанционная втулка 125. Осевое смещение кассет 17 и 18 на оси 122 ограниченной упорными шайбами 126 и двумя парами фасонных гаек 127 на резьбовых концах 128 и 129 общей оси 122. Посредством резьбовых концов 128 и 129 кассеты 17 и 18 смонтированы в U-образных прорезях Г-образных кронштейнов 130. Положение общей оси 122 в U-образных прорезях зафиксировано двумя парами гаек 131. На вторых концах Г-образных кронштейнов 130 сварными швами закреплены втулки 132, на внутренних поверхностях которых выполнены шпоночные пазы под размер призматических шпонок. Втулки 132 Г-образных кронштейнов 130 установлены на штифтах 39 с резьбовыми хвостовиками 40 передней неподвижной траверсы 1 и зафиксированы в них гайками 133.

На верхней грани передней неподвижной траверсы 1 установлена пара ножниц 134 (см. фиг. 2, 5, 32, 33, 36 и 37) для отрезания концов вязальной проволоки 19 или металлической ленты. Ножницы 134 содержат основание 135, которое четырьмя болтами 136 закреплено на ребре жесткости 26 траверсы 1, неподвижный нож 137, подвижный нож 138, ось поворота 139 подвижного ножа 138, рукоятку 140 подвижного ножа 138, захват 141 обрезанного конца 142 проволоки 19. Неподвижный нож 137 сварными швами закреплен на основании 135. Неподвижный нож 137 снабжен прорезью 143 шириной 8 мм для ножниц 134 при обрезании концов проволоки 19 диаметром 2 мм или шириной 21...22 мм при резке металлических лент. Подвижный нож 138 и неподвижный нож 137 снабжены режущими кромками 144 и 145. Зазор между режущими кромками 144 и 145 ножей 138 и 137 устанавливается регулировочными шайбами 146 на оси поворота 139. Захват 141 на основании 135 закреплен винтами 147. Рабочая поверхность захвата 141 снабжена треугольными профилями 148 в виде выступов и впадин, выполненных в сечении по сторонам равностороннего треугольника со стороной 2,5 мм. Подвижный нож 138 снабжен треугольными профилями 149 аналогичного сечения, но по отношению к нижним, смещенным на половину ширины впадин. Треугольные профили 148 захвата 141 при сопряжении с треугольными профилями 149 подвижного ножа 138 совмещаются таким образом, что выступы одного входят во впадины другого, а впадины захвата 141 совмещаются с выступами подвижного ножа 138. Количество выступов профиля 148 на один больше, нежели в профиле 149 подвижного ножа 138. При изменении зазора между режущими кромками 144 и 145 при ослабленных винтах 146 захват 141 смещают в сторону неподвижного ножа 137.

Передняя опора 20 гидравлического пресса идентична по конструкции задней опоре 21 (см. фиг. 1 - 5, 8, 39 и 40) и содержит сварной каркас из передней и задней плит 150 М-образной формы. Плиты 150 опор 20 и 21 между собой соединены ребрами жесткости 151, образующими полые наклонные стойки 152 и 153. В верхних частях стоек 152 - 153 размещены монтажные втулки 154 и 155. В нижней части стойки 152 замкнутым сварным швом закреплена пятка 156. В нижней части стойки 153 в ребрах жесткости 151 размещена резьбовая втулка 157 правой регулируемой опоры 158. Регулируемая опора 158 сопряжена с шаровой головкой винта 159, установленного в резьбовой втулке 157. Винт 159 снабжен квадратным хвостовиком 160 с размерами под рожковый ключ 27 мм. Монтажные втулки 154 и 155 опор 20 и 21 размещены на нижней паре направляющих 12 и 13. Посредством монтажных втулок 154 и 155 опоры 20 и 21 могут быть размещены на любом свободном месте направляющих 12 и 13, но таким образом, чтобы центр масс гидравлического пресса находился между опорами 20 и 21. Это обеспечивает устойчивое положение пресса во время его работы.

Гидростанция 22 пресса предназначена для привода в возвратно-поступательные движения гидропривода 14 прессующего пуансона 4, гидропривода 15 прессовальной камеры 5, гидропривода 16 заслонки 9 загрузочной камеры 8 и дистанционного управления ими (см. фиг. 1 - 5, 8 и 41). Гидростанция 22 выполнена автономным блоком и подвешена посредством двух пар монтажных втулок 161 на нижней паре направляющих 12 и 13. Монтажные втулки 161 закреплены замкнутыми сварными швами на вертикальных арочных плитах 162. Арочные плиты 162 сварными швами соединены с несущей плитой 163 гидростанции 22. На несущей плите 163 размещены в требуемом порядке трехфазный асинхронный электродвигатель 164 мощностью 40 кВт с частотой вращения 1450 об/мин (24,1 с-1), цилиндрический редуктор 165, гидромоторы 166 типа ГМШ-64, трехсекционный гидрораспределитель 167, всасывающая арматура 168 и 169, нагнетательная арматура 170, рукава высокого давления, гидробак 171 емкостью 200 л, заливная горловина 172 и сапун 173. На несущей плите 163 сварными швами закреплена стойка 174 для установки дистанционного пульта управления 23 гидростанцией 22. Сапун 173 снабжен термометром, установленным в чехле. Передняя часть электродвигателя 164 закреплена на несущей плите 163 болтами 175, его задняя часть установлена на дополнительном кронштейне 176 и закреплена парой болтов 175. Электродвигатель с цилиндрическим редуктором 165 соединен эластичной муфтой 177, которая закрыта кожухом 178.

Цилиндрический редуктор 165 (см. фиг. 41) выполнен одноступенчатым и содержит три параллельных вала 179, 180 и 181. Средний вал 179 соединен посредством муфты 177 с электродвигателем 164. Направление вращения ротора электродвигателя 164 - левое, следовательно, и среднего вала 179 редуктора 165. На среднем валу 179 редуктора 165 размещена прямозубая цилиндрическая шестерня 182. На боковых валах 180 и 181 установлены ведомые шестерни 183 и 184. Число зубьев ведущей шестерни 182 в два раза больше числа зубьев ведомых шестерен 183 и 184 ( = 2,0). Валы 179 - 181 установлены в радиальных шарикоподшипниках 185 одного типоразмера. Корпус 186 редуктора 165 выполнен сварной конструкции. В корпусе 186 редуктора 165 размещены гнезда 187 для установки шарикоподшипников 185, крышек 188 с сальниковыми уплотнениями 189. Между гнездами 187 и крышками 188 размещены прокладки 190. Валы 180 и 181 на своих конечных участках снабжены шлицевыми втулками, которые сопряжены с шлицевыми хвостовиками 191 гидромоторов 166. На валах 180 и 181 гидромоторы 166 размещены попарно левого и правого вращения. Направление вращения гидромоторов указано стрелками (см. фиг. 41) и обозначено: Л - левое вращение; П - правое вращение. В силу конструктивных особенностей гидромоторов 166 их разные направления вращения позволяют всасывающие коммуникации 168 и 169 разместить с внешней стороны редуктора 165, а нагнетательные магистрали 170 короткими трубопроводами высокого давления с корпусом трехсекционного гидрозолотника 162. Корпус гидрозолотника 167 снабжен сливным трубопроводом 192, обеспечивающим сброс рабочей жидкости (дизельного или веретенного масла) в гидробак 171.

Гидробак 171 выполнен из листовой стали толщиной 2 мм. Гидробак 171 размещен под несущей плитой 163 и соединен с ней сварными швами. На левой боковой стенке гидробака 171 выполнен маслоуказатель 193 (см. фиг. 2). На дне гидробака 171 размещена сливная пробка 194 с магнитным уловителем механических примесей. Большая поверхность гидробака 171 обеспечивает естественное охлаждение рабочей жидкости при длительной работе гидравлического пресса.

Ручки управления 194, 195 и 196 гидрозолотника 167 размещены на уровне пульта 23 дистанционного управления пресса. Модуль гидростанции 22 транспортируется грузоподъемными средствами за рым-болт 197 электродвигателя 164 и рым-болт 198 цилиндрического редуктора 165.

Погрузка и разгрузка гидравлического пресса осуществляется тремя рым-болтами. Рым-болты 199 размещены по краям верхней грани задней неподвижной траверсы 2. Рым-болт 200 ввернут в среднюю часть верхней грани подвижной траверсы 3 прессующего пуансона 4. Центр масс гидравлического пресса находится между рым-болтами 199 и 200 траверс 2 и 3.

Пульт управления 23 гидравлического пресса включает в себя магнитный пускатель 201 четвертой величины и кнопочную станцию 202 типа КМЗ. Магнитный пускатель 201 соединен с электродвигателем 164 бронированным кабелем. Сам же магнитный пускатель соединен с силовым четырехжильным кабелем соответствующего сечения проводов с трехфазным рубильником, снабженным 100 А плавкими вставками. Кнопочная станция 202 с магнитным пускателем 201 соединена кабелем, вмонтированным в стойке 174. На стойке 174 винтами зафиксированы в вертикальном положении магнитный пускатель 201 и кнопочная станция. Кнопочная станция 202 от поверхности пола смонтирована на высоте 100 см, что обеспечивает удобство в обслуживании. Корпус электродвигателя 164 и стойка 174 взаимно соединены медной шиной и медной гибкой плетью соединены с нулевым контуром заземления. Общее сопротивление нулевого контура не должно превышать 4 Ом.

На верхних гранях передней и задней неподвижных траверс 1 и 2 размещены уровни 203 для установки пресса в горизонтальное положение, что обеспечивает нормальную работу описанного пресса.

Пресс снабжен датчиком 204 заполнения внутренней полости прессовальной камеры 5. Показывающий прибор датчика 204 установлен на пульте управления прессом.

Гидравлический пресс при производстве кип из сельскохозяйственного сырья, например, корней и корневищ солодки, работает следующим образом.

Перед началом работы пресс устанавливают в горизонтальное положение. Для этого рожковыми ключами под размер 27 мм за квадратные хвостовики 160 вращают винты 159 в правую или левую сторону до тех пор, пока нижняя пара направляющих 12 и 13 через регулируемые опоры 158 опор 20 и 21 не установится в строго горизонтальное положение. Пузырьки в уровнях 203 на верхних гранях передней и задней неподвижных траверс должны быть в центральных окружностях наименьшего диаметра. Описанный пресс может быть установлен на железобетонном основании в цехе в технологической линии по переработке лакричного корня и лекарственного сырья или в местах массовой добычи солодки. В этом случае пресс размещают на два металлических листа толщиной 10...12 мм размерами 1200 • 1200 мм2. Погрузку пресса осуществляют посредством рым-болтов 199 и 200.

После установки пресса в рабочее положение магнитный пускатель 201 соединяют кабелем с трехфазной электрической сетью напряжением 380 В. Затем заправляют кассеты 17 и 18 качественной низкоуглеродистой проволокой 19. Для этого с резьбовых концов 128 и 129 общей оси 122 кассет 17 и 18 отворачивают пары гаек 131 и из U-образных прорезей Г-образных кронштейнов 130 удаляют общую ось 122 с пустыми кассетами 17 и 18. Далее общей оси 122 с одного из резьбовых концов 128 (129) свинчивают пару фасонных гаек 127. Вместо пустых кассет 17 и 18 на общую оси 122 устанавливают кассеты 17 и 18, заправленные обвязочной проволокой 19. После этого в установленном порядке на общую ось 122 размещают кассеты 17 и 18, дистанционную втулку 125 между кассетами 17 и 18 и пары конических центрирующих втулок 123 с подшипниками скольжения 124. Навинчивая одну из фасонных гаек 127 на резьбовой конец 129, добиваются свободного вращения оси 122 в подшипниках скольжения 124. Общую ось 122 с кассетами 17 и 18 устанавливают в U-образных прорезях Г-образных рычагов 130. Парами гаек 131 на резьбовых концах 128 и 129 фиксируют положение общей оси 122 на кронштейнах 130 таким образом, чтобы ось 122 была параллельна задней плите 24 передней неподвижной траверсы 1. Усилием руки проверяют свободное вращение кассет 17 и 18 на подшипниках скольжения 124. Только после этого второй фасонной гайкой 127 производят фиксирование положения кассет 17 и 18 на общей оси 122. Концы проволоки 19 с кассет 17 и 18 размещают между захватами 148 и 149 пары ножниц 134.

Затем проверяют работу ножниц 134. Свободный конец проволоки 19 размещают в прорези 143 неподвижного ножа 137. За рукоятку 140 подвижный нож 138 поворачивают в направлении прорези 143 неподвижного ножа 137. Срез проволоки 19 должен быть чистым без заусенец и смятий. Для этого режущие кромки 144 и 145 неподвижного ножа 137 и подвижного ножа 138 взаимно сближают, последовательно добавляя регулировочные шайбы 146 под шестигранную головку оси поворота 139. Обрезанный конец 142 проволоки 19 удерживается треугольными профилями 148 и 149 захвата 141. После регулировки зазора между режущими кромками 144 и 145 приступают к регулировке положения профилей 148 захвата 141 по отношению к профилям 149 подвижного ножа 138. Ослабив винты 147, захват 141 смещают в сторону неподвижного ножа 137 до тех пор, пока профили 148 не совпадут с впадинами между профилями 149 подвижного ножа 138. Затем винты 147 заворачивают в резьбовые отверстия основания 135 ножниц 134.

В гидростанции 22 пресса прежде всего проверяют уровень масла в гидробаке 171 по показаниям меток (зеленый, желтый и красный) маслоуказателя 193 и его температуру по данным термометра, размещенного в чехле сапуна 173. При нейтральных положениях гидрозолотников трехсекционного гидрораспределителя 167, установленных ручками управления 194, 195 и 196, производят пробный запуск электродвигателя 164, нажав на кнопку пуска кнопочной станции 202 магнитного пускателя 201. При работающем электродвигателе 164 масло из гидробака 171 через всасывающую арматуру 168 и 169 гидромоторов 166 перекачивается в нагнетательную арматуру 170 и в корпус гидрораспределителя 167. Из корпуса гидрораспределителя 167 по сливному трубопроводу 192 производится сброс масла в емкость гидробака 171 гидростанции 22. При достижении температуры масла 45oC. . . 55oC в гидробаке 171 производится последовательное включение гидропривода 16 заслонки 9 загрузочной камеры 8, гидропривода 15 прессовальной камеры 5 и гидропривода 14 прессующего пуансона 4.

Ручку управления 194 гидрораспределителя 167 переводят из нейтрального (среднего) положения в крайнее нижнее (опускание) положение. Из левой секции масло под рабочим давлением 12,5 МПа по рукаву высокого давления поступает в штоковую полость силового цилиндра гидропривода 16. Шток втягивается в полость цилиндра, а заслонка 9 занимает вертикальное положение в загрузочной камере 8. Затем ручку управления 194 переводят из крайнего нижнего положения в крайнее верхнее положение (подъем от себя), минуя нейтральное положение. По второму рукаву высокого давления масло поступает в бесштоковую полость цилиндра гидропривода 16. Под усилием штока привода 16 заслонка 9 поворачивается на соосных осях 119 в парах кронштейнов 120 и 121 подвижной траверсы 7 прессовальной камеры 5. При максимально выдвинутом штоке силового цилиндра ЦС-100 удаленный конец заслонки 9 достигает нижнего среза верхней грани 83 прессовальной камеры 5. При несоответствии положения нижней рабочей плоскости гидроуправляемой заслонки 9 изменением длины штока поршня силового цилиндра УС-100 корректируют это несоответствие в нужную сторону. Одновременно с этим проверяют зазор между режущими кромками гидроуправляемой заслонки 9 и загрузочного окна 84. Между боковыми режущими кромками величина зазора не должна превышать 0,2 мм, а между торцевыми парами - не более 0,8 мм. Эти условия должны быть выдержаны для обеспечения условий обрезки охвостьев корней и корневищ солодки при их подаче внутрь прессовальной камеры 5.

Ручкой управления 195 гидрораспределителя 167 средний гидрозолотник переводят в положение "опускание". Масло под рабочим давлением по рукаву высокого давления поступает на тройник, делится на два гидравлических потока и по двум рукавам высокого давления поступает в штуцера оснований силовых цилиндров гидропривода 15 прессовальной камеры 5. Штоки силовых цилиндров гидропривода 15 пальцами 115 соединены с кронштейнами 46 передней неподвижной траверсы 1. Поэтому основания силовых цилиндров, соединенных посредством пальцев 114, смещаются в направлении кронштейнов 92 подвижной траверсы 7 прессовальной камеры 5, увлекая за собой прессовальную камеру 5. Прессовальная камера 5 на подшипниках скольжения 64 монтажных втулок 90 и 91 на подвижных траверсах 6 и 7 смещается по полированным поверхностям направляющих 10 - 13. При крайнем заднем положении прессующего пуансона 4 его матрица 74 на основании 72 будет размещаться внутри прессовальной камеры 5. При предельном переднем положении прессующего пуансона 4 и крайнем заднем положении прессовальной камеры 5 подвижные траверсы 3 и 7 максимально приближены друг к другу. Зазор между задним торцом прессовальной камеры 5 и подвижной траверсой 3 составляет 10 мм. Матрица 74 прессующего пуансона 4 находится на расстоянии 100 мм от переднего обреза прессовальной камеры 5. Ручку управления 195 затем переводят в положение "подъем". Масло под давлением из гидрораспределителя 167 поступает в штоковые полости силовых цилиндров гидропривода 15. Передний обрез с прорезью 85 прессовальной камеры 5 совмещается с матрицей 38 передней неподвижной траверсы 1. При крайнем переднем положении прессующего пуансона 4 внутри прессовальной камеры 5 расстояние между матрицей 38 передней неподвижной траверсы 1 и матрицей 74 пуансона 4 равно длине камеры сжатия. При крайнем заднем положении прессующего пуансона 4 матрица 74 находится внутри его прессовальной камеры 5 на длине 20 мм от заднего обреза. При любых других положениях прессующего пуансона 4 на направляющих 10 аварийного взаимного отталкивания прессовальной камеры 5 и прессующего пуансона 4 не происходит.

При работающем электродвигателе 164, следовательно, и гидромоторов 166, при переводе ручки управления 196 в положение "опускание" масло по рукаву высокого давления и через три тройника поступает в штоковые полости четырех силовых цилиндров ЦС-140 гидропривода прессующего пуансона 4. Штоки силовых цилиндров втягиваются в полости гильз, увлекая за собой через пальцы 113 в литых кронштейнах 70 подвижную траверсу 3. Монтажные втулки 60 траверсы 3 вместе с подшипниками скольжения 64 скользят по полированным поверхностям направляющих 10 - 13. При переводе ручки управления 196 в положение "подъем" масло под рабочим давлением поступает по рукаву высокого давления и через три тройника в бесштоковые полости силовых цилиндров ЦС-140, производя рабочий ход, создавая давление прессования сырья в прессовальной камере 5.

Перед началом прессования сырья 205 в прорези 44 и 45 укладывают две параллельные нитки проволоки 19, причем концы 142 ранее обрезанных участков располагают вертикально до опорной поверхности пресса. Управляя ручкой 195, прессовальную камеру 5 переводят в крайнее переднее положение таким образом, чтобы прорези 85 на верхней грани 83 и днища 80 были расположены над вертикальными прорезями 44 и 45 матрицы 38 передней неподвижной траверсы 1. Усилием ручки нитки проволоки 19 свободно смещаются вниз. Захватами 141 ножниц 134 нитки проволоки 19 удерживаются на основаниях 135 в верхней части передней неподвижной траверсы 1. Прессующий пуансон 4 гидроприводом 14 отведен к задней неподвижной матрице 2. Гидроуправляемая заслонка 9 гидроприводом 16 в загрузочной камере 8 установлена в вертикальном положении.

При открытой заслонке 9 в загрузочную камеру 8 вильчатым захватом манипулятора укладывают сельскохозяйственное сырье, например, воздушно сухие корни и корневища солодки голой или уральской. Управляя ручкой 194 гидрораспределителя 167 путем перевода гидрозолотника в положение "подъем", масло под рабочим давлением поступает в бесштоковую полость силового цилиндра ЦС-100 гидропривода 16. Шток цилиндра ЦС-100 поворачивает заслонку 9 на осях 116 и сырье увлекает во внутреннюю полость прессовальной камеры 5, производя предварительную подпрессовку в направлении, перпендикулярном перемещению прессующего пуансона 4. Длинные корни и корневища солодки, не вписавшиеся в размер загрузочного окна 84, режущими кромками гидроуправляемой заслонки 9 и загрузочного окна 84 верхней грани 83 прессовальной камеры 5 обрезаются. Отрезанные части корней и корневищ (охвостья) остаются во внутренней полости загрузочной камеры 8. Рабочие положения прессующей камеры 5 и прессующего пуансона 4 относительно матрицы 38 передней неподвижной траверсы 1 показаны на фиг. 42.

Переводом ручки управления 194 в положение "опускание" гидроуправляемую заслонку 9 переводят в исходное положение. Проводят повторное заполнение загрузочной камеры 8 сырьем 205. Отхвостья вместе с новой порцией сырья 205 заслонкой 9 перемещаются через загрузочное окно 84 в полость прессовальной камеры 5. Теми же манипуляциями производят повторную подпрессовку сырья 205 в полости прессовальной камеры 5. Затем ручкой управления 196 гидроприводом 14 прессующий пуансон 4 подают внутрь прессовальной камеры 5. Сырье 205 матрицей 74 прессующего пуансона 4 смещается в направлении матрицы 38 передней неподвижной траверсы 1 (см. фиг. 43). Поочередно манипулируя ручками управления 194 и 196, в равной степени дистанционно гидроприводами 16 и 14, производят двухосное сжатие сырья 205 в прессовальной камере 5. При заполнении полости прессовальной камеры 5 и достижения плотности прессования не менее 1300. . .1350 кг/м3, предельная величина которой фиксируется датчиком 204 заполнения прессовальной камеры 5. Внутри прессовальной камеры 5 после окончательного прессования под усилием сжатия 500 кН сформирована кипа 206 без обвязки. Для обвязки кипы 206 (см. фиг. 44) прессовальную камеру 5 переводят в крайнее заднее положение при неподвижном положении прессующего пуансона 4. Для этого ручку управления 195 переводят в положение "опускание". Гидропривод 15 вместе с подвижной траверсой 7 прессовальной камеры 5 смещаются к подвижной траверсе 3 прессующего пуансона 4. Кипа 206 зажата между матрицей 38 передней неподвижной траверсы 38 и матрицей 74 прессующего пуансона 4. Верхние и боковые грани кипы 206 открыты. Поочередно в прямоугольные пазы 79 матрицы 74 пуансона 4 вводят стержневой захват (из комплекта ЗИП гидравлического пресса). Ранее обрезанный конец проволоки 19 вводят в игольное ушко стержневого захвата и перемещают в вертикальной прорези 79 пуансона 74. Освободившийся конец проволоки 19 направляют в сторону ножниц 134. Со второй ниткой проволоки 19 поступают аналогичным образом. Концы проволоки 19 в захватах 141 срезают режущими кромками 145 и 144 ножниц 134 поворотом подвижных ножей 138 за рукоятки 140 вокруг осей 139. Каждую пару обрезанных концов проволоки 19 одним из известных способов увязывают в узел (см. фиг. 44).

Далее ручку управления 196 гидрораспределителя 167 переводят в положение "опускание". Под давлением масла штоки силовых цилиндров ЦС-140 втягиваются в гильзы, увлекая за собой подвижную траверсу 3. Матрица 79 прессующего пуансона 4 отходит от кипы 206. Под действием релаксации корней и корневищ солодки кипа 206 увеличивает свой размер с 400 мм до 425 мм, приобретая габариты 500 х 800 х 425 мм. За счет внутреннего напряжения обвязочная проволока натягивается и плотно облегает четыре грани кипы 206. Нитки проволоки 19 извлекаются из вертикальных прорезей 44 и 45 матрицы 38 и из вертикальных прорезей 79 матрицы 74 пуансона 4 (см. фиг. 45). Под собственным весом кипа 206 (масса кипы 206 при влажности корней 12...14% достигает 200 ± 5 кг) падает вертикально на поверхность 207 транспортной тележки 208 (см. фиг. 47). Кипы 206 могут быть дополнительно обвязаны парами ниток проволоки 19. Обвязанные кипы 206 упаковывают в соответствии ГОСТ 6077-80. Допускается упаковывание кип 206 прессованного корня солодки в упаковочную пленку марки Н по ГОСТ 10354-82. Обвязанные кипы 206 с поверхности транспортной тележки 208 захватом поднимаются и укладываются в контейнер для транспортировки по железной дороге. Управляя ручками 194 - 196 прессовальную камеру 5 с загрузочной камерой 8, прессующий пуансон 4 и гидроуправляемую заслонку 9 возвращают в исходное положение (см. фиг. 46 и 42). Загрузочную камеру 8 гидроуправляемой заслонкой вновь заполняют исходным сырьем 205 для прессования очередной кипы 206, и цикл повторяется.

Техническая характеристика гидравлического пресса для производства кип из сельскохозяйственного сырья, преимущественно корней и корневищ солодки голой и уральской:

Производительность пресса, т/ч - 10 - 12

Плотность кипы, кг/м3 - 1300 - 1350

Влажность сырья, % - 12 - 14

Требования к сырью - по ГОСТ 22839-88

Требования к упаковке, маркировке, транспортированию и хранению спрессованного сырья в кипе - по ГОСТ 6077-80

Габариты кипы, мм: высота - 500

ширина - 800

длина - 425

Масса кипы, кг - 200 ± 5

Расход проволоки при обвязке кипы, кг/т - 2 - 4

Диаметр проволоки, мм по ГОСТ 792-67 - от 2 до 6

Расход ленты при обвязке кипы, кг/т - 1,2

Параметры ленты (сечение), мм2 по ГОСТ 3560-73 - 1,4 (20 • 0,7)

Мощность электродвигателя, кВТ - 40

Частота вращения ротора электродвигателя, с-1 (об/мин) - 24,2 (1450)

Габариты пресса, мм: ширина - 1850

длина - 2500

высота - 950

Масса пресса, кг - 1980

Обслуживающий персонал, чел. - 2

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании изобретения следующей совокупности условий:

средство, воплощающее изобретение при его осуществлении, предназначено для использования в сельскохозяйственном машиностроении;

для изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

средство, воплощающее изобретение при его осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 1997 |

|

RU2114737C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КИП ИЗ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ, ПРЕИМУЩЕСТВЕННО ИЗ КОРНЕЙ И КОРНЕВИЩ ЛАКРИЦЫ | 1999 |

|

RU2161090C1 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 1999 |

|

RU2161879C1 |

| ПОЧВООБРАБАТЫВАЮЩИЙ АГРЕГАТ | 1995 |

|

RU2091998C1 |

| СПОСОБ УБОРКИ КОРНЕЙ СОЛОДКИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123250C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| КУЛЬТИВАТОР | 1995 |

|

RU2090025C1 |

| МАШИНА ДЛЯ ВЫКОПКИ СОЛОДКОВОГО КОРНЯ | 1997 |

|

RU2125360C1 |

| СЕЯЛКА | 1995 |

|

RU2089057C1 |

Использование: для производства кип из сельскохозяйственного сырья, в частности, неочищенных целых высушенных корней и корневищ дикорастущих и культивируемых многолетних и травянистых растений солодки голой и солодки уральской. Сущность: пресс содержит неподвижные траверсы, соединенные между собой направляющими, подвижные траверсы прессовальной камеры и прессующего пуансона, снабженных гидроприводами. Прессовальная камера и прессующий пуансон с направляющими размещены горизонтально, а неподвижные и подвижные траверсы - вертикально. На верхней грани прессовальной камеры смонтирована загрузочная камера с гидроуправляемой заслонкой. Гидроприводы прессовальной камеры и прессующего пуансона установлены горизонтально между парами неподвижных и подвижных траверс соответственно прессовальной камеры и прессующего пуансона. Пресс снабжен кассетами с низкоуглеродистой качественной проволокой или металлической лентой для обвязки кип и ножниц для обрезки концов проволоки или лент, установленными на передней неподвижной траверсе, двух опор пресса, размещенных на нижней паре направляющих между неподвижными траверсами и гидростанции с дистанционным управлением гидроприводами, подвешенной на упомянутой паре направляющих. 50 з.п. ф-лы, 47 ил. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колесников Ю.А | |||

| Сапунков А.П | |||

| Пособие машиниста пресс-подборщика | |||

| - М.: Агропромиздат, 1985, с.157, 8, рис | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 885032, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Su, авторское свидетельство, 1375456, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-04-10—Публикация

1995-10-26—Подача