Изобретение относится к области полимерного материаловедения, а именно к антифрикционным наполненным полимерным материалам, которые могут быть использованы для изготовления уплотнительных элементов пар вращательного и возвратно-поступательного перемещения (монтажные, торцовые уплотнения и узлов трения с повышенной нагрузочной способностью).

Известны композиционные материалы для изготовления подшипников скольжения, торцевых уплотнений и других элементов узлов трения на основе политетрафторэтилена (ПТФЭ) и различных (наполнителей дисульфина молибдена, кокса, карбидов кремния, титана, хрома) [1-2].Материалы известны как самосмазывающиеся антифрикционные, с малым коэффициентом трения, но имеют низкие деформационно-прочностные характеристики, что снижает ресурс их работы.

Наиболее близким по технической сущности к заявленному материалу является малонаполненный композит, предложенный в работе. Композиция содержит ПТФЭ (90 - 99,5 мас.%) и в качестве наполнителя ультрадисперсное неорганическое соединение β- сиалон (0, 5 - 10 мас.%) общей формулы Si6-xAlxOxN8-x.

Обладая высокой износостойкостью в сочетании с высокими упругоэластичными характеристиками, материал характеризуется недостаточной нагрузочной способностью. Наблюдается сильный износ материала при повышенных нагрузках за счет текучести материала [3].

Технической задачей изобретения является повышение износостойкости и нагрузочной способности композиционного материала на основе ПТФЭ.

Поставленная задача обеспечивается введением в ПТФЭ ультрадисперсных алмазосодержащих порошков при следующем содержании компонентов, мас.%:

Ультрадисперсный алмазосодержащий порошок (УДА) - 0,1 - 1,5

Политетрафторэтилен (ПТФЭ) - остальное

Политетрафторэтилен (фторопласт-4) - промышленный продукт (ГОСТ 10007-80), представляющий собой белый рыхлый порошок со степенью кристалличности до спекания 95 - 98%, после спекания 50 - 70% и плотностью 2,10 - 2,17 г/см3, Тпл 327oC.

Ультрадисперсный алмазосодержащий наполнитель-продукт, получаемый детонационным синтезом из органического сырья (ТУ 84-415-115-87), содержащий до 92 - 95 мас.% основного порошка. Для получения композиционного материала антифрикционного герметизирующего назначения в политетрафторэтилен вводят ультрадисперстный алмазосодержащий порошок, помещая расчетное количество полимера и наполнителя в высокоэффективный смеситель, и смешивают их до получения однородной массы. Затем из композиции путем холодного прессования делают заготовки изделий требуемой формы и спекают их в электрической печи при температуре 370± 5oC.

Оказалось, что сочетание политетрафторэтилена и ультрадисперсных алмазосодержащих порошков позволяет получить композиционный материал для элементов узлов сухого трения, обладающий хорошим комплексом физико-механических показателей, высокой износостойкостью и повышенной нагрузочной способностью, которые обусловлены высокой структурой активностью наполнителя по отношению к политетрафторэтилену. Изменение надмолекулярной структуры полимера при введении наполнителя обусловлено влиянием высокой развитой поверхности твердого наполнителя, вызывающей адсорбцию полимерных слоев на наполнителе с образованием сферолитных структур, что подтверждено результатами рентгеноструктурных исследований и электронной микроскопией.

Подобные свойства композита заявляемого состава определяются химическим составом, дисперсностью наполнителя, представляющего собой ультрадисперсные частицы кубического алмаза размером ≈ 0,01 мкм удельной поверхностью до 480 м2/г.

Пример. 98 г политетрафторэтилена и 2 г ультрадисперсного алмазосодержащего порошка УДА смешивают в смесителе до получения однородной массы. После смешивания композицию сушат в сушильном шкафу при температуре 100 - 120oC в течение 2 ч. Затем композицию помещают в холодную пресс-форму и прессуют изделие при удельном давлении 30 - 50 МПа.Спекание изделий проводят в электрической печи при температуре 370 - 5oC в течение 4 ч. Охлаждение спеченных изделий проводят непосредственно в печи.

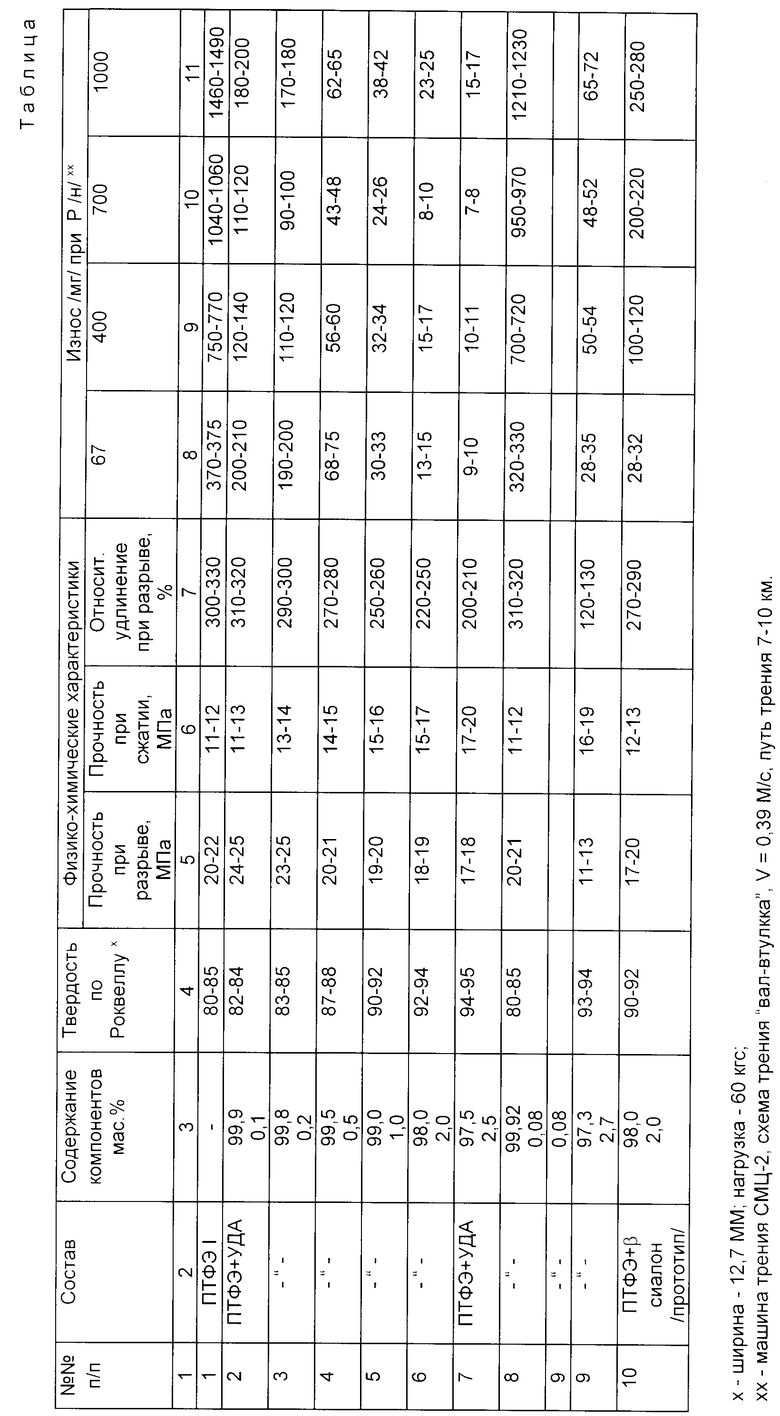

Остальные примеры получения композиционного материала заявляемого состава приведены в таблице.

Методики определения свойств композита.

Физико-механические свойства заявляемого материала определены на стандартных образцах (ГОСТ 11262-80). Испытание проводили на машине "Инстрон" (Англия) при скорости движения подвижных захватов 100 мм/мин. Испытания на сжатие проводят по ГОСТ 4651-78, на твердость по Роквеллу по ГОСТ 24622-81. Результаты испытаний представлены в таблице.

Использование изобретения, реализуемого на стандартном оборудовании, позволяет увеличить нагрузочную способность композиционного материала до 1000 H, при сохранении высокой износостойкости в сочетании с высокими физико-механическими показателями. Как видно из приведенных данных, износостойкость заявляемых антифрикционных полимерных материалов по сравнению с прототипом при нагрузке 1000 H возросла в 1,5 - 16 раз, что привело к увеличению ресурса работы узлов трения. Несмотря на незначительное уменьшение относительного удлинения при разрыве возросли твердость и прочность при сжатии (в 1,5 - 1,8 раза).

Оптимальное содержание наполнителя 0,1 - 1,5 мас.%. Дальнейшее увеличение содержания наполнителя приводит к снижению износостойкости, нагрузочной способности и ухудшению физико-механических показателей.

Применение антифрикционной и герметизирующей композиции позволит повысить ресурс работы изделий при повышенных нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2177963C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ГЕРМЕТИЗИРУЮЩЕГО НАЗНАЧЕНИЯ | 2000 |

|

RU2177962C1 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2164522C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОЙ КОМПОЗИЦИИ | 1997 |

|

RU2178801C2 |

| Антифрикционная полимерная композиция | 1991 |

|

SU1819271A3 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2281960C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2126805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2296139C2 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1996 |

|

RU2129132C1 |

Конструкционный полимерный композиционный материал антифрикционного и герметизирующего назначения может быть использован для изготовления элементов узлов трения с повышенной нагрузочной способностью (втулки для подшипников скольжения, сепараторы подшипников качения), уплотнительных элементов пар вращательного и возвратно-поступательного перемещения. Композиция позволяет улучшить износостойкость и нагрузочную способность материалов за счет введения в нее ультрадисперсного алмазосодержащего наполнителя в сочетании с политетрафторэтиленом. 1 табл.

Антифрикционная полимерная композиция герметизирующего назначения, содержащая политетрафторэтилен и наполнитель, отличающаяся тем, что в качестве наполнителя она содержит ультрадисперсный алмазосодержащий порошок при следующем соотношении компонентов, мас.%:

Ультрадисперсный алмазосодержащий порошок - 0,1 - 1,5

Политетрафторэтилен - Остальное0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Истомин Н.А., Семенов А.П | |||

| Антифрикционные свойства композиционных мат ериалов на основе фторполимеров.-М.: Наука, 1987, с.147 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Адрианова О.А | |||

| , Виноградов А.В | |||

| Износостойкость малонаполненных композиций на основе ПТФ Э | |||

| Трение и износ | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

| Компо зиция фторопластовые малонаполненные антифрикционного назначения. | |||

Авторы

Даты

1998-07-10—Публикация

1994-09-29—Подача