Изобретение относится к регенерации известных шламов после каустизационных процессов и может быть использовано в целлюлозно-бумажной промышленности.

Известны способ термической обработки известкового шлама и установка для его осуществления [1].

Способ включает подачу исходного известкового шлама, его сушку во встречном потоке горячих газов из печи для обжига, отделение высушенной фракции шлама потоком газов, разделение высушенной фракции и газа, сброс подсушенной фракции шлама во встречный поток горячих газов, подачу шлама в печь на обжиг.

Установка для осуществления известного способа содержит средство подачи исходного известкового шлама, сушильную камеру, пневматическую сушильную магистраль с циклоном, питающее устройство, печь для обжига известкового шлама. Сушильная камера в этой установке представляет собой вертикальный питатель, через который движется поток горячих газов от печи для обжига, регулируемый разделительной вертикальной перегородкой с управляющим дефлектором. Исходный известковый шлам подающим транспортером сбрасывается в сушильную камеру, попадает во встречный поток горячих газов и падает к подающему устройству с захватными лопатками печи для обжига. Сухая мелкодисперсионная фракция шлама из сушильной камеры уносится газовым потоком, отделяется от газа в циклоне и подается к печи для обжига. Известный способ и установка, его реализующая применимы только для обработки сыпучего исходного сырья, т. е. содержащего сухого вещества не менее 75%.

Недостатком известного способа термической обработки известкового шлама являются ограниченные технологические возможности и неудовлетворительная эффективность использования энергии топочных газов.

Технологический процесс, осуществляемый по известному способу известной установкой, позволяет обрабатывать шлам сухостью более 75-80%, а для обработки сырья с сухим веществом 60-65% требует дополнения сложными и дорогостоящими устройствами для предварительного повышения степени сухости сырья. Кроме того, известная технология не позволяет достаточно рационально использовать энергию топочных газов и адсорбирующие свойства обрабатываемого сырья. После процесса каустизации известковый шлам имеет пастообразную консистенцию, содержащую 60-65% твердого вещества, непригодную к непосредственной дальнейшей механической и термической обработке с целью восстановления извести. Для обеспечения рационального использования объема печи и энергии топочных газов шлам на обжиг целесообразно подавать не в виде крупных кусков либо пылевидной смеси, а в виде подготовленного в процессе постепенного подсушивания гранулированного вещества с оптимальными параметрами. При этом высокая степень высушивания сырья усложняет и нагромождает процесс термообработки, поскольку требует многоступенчатого отделения газов. В известном объекте патентной защиты не предусмотрена возможность подготовительного подсушивания известкового шлама. Кроме того, в известном способе мелкодисперсионная фракция шлама перед печью в потоке горячих газов пересушивается, что способствует ее неоднократному уносу вновь в сушильную магистраль, т.е. создается излишняя запыленность объемов печи и магистрали.

Предложенное техническое решение позволяет устранить указанные недостатки и осуществлять восстановление известкового шлама с минимальным содержанием сухих веществ в исходном сырье 60-65%, а также повысить эффективность использования энергии топочных газов.

Для решения поставленной технической задачи производят подачу исходного известкового шлама на обработку, его сушку во встречном потоке горячих газов из печи для обжига, отделение высушенной фракции шлама, разделение высушенной фракции и газа, сброс подсушенной фракции шлама во встречный поток горячих газов, подачу шлама на обжиг, обжиг. При этом подачу известкового шлама производят с одновременным его подсушиванием и измельчением, сушку во встречном потоке горячих газов производят с замедлением подачи, измельчением, гранулированием и сортированием, а степень сухости и измельчения при этом регулируют путем перераспределения потока горячих газов, полученную сухую фракцию после удаления газов возвращают в исходный известковый шлам.

Установка для осуществления предложенного способа термической обработки известкового шлама состоит из средства подачи исходного известкового шлама, сушильной камеры, пневматической сушильной магистрали с циклоном, питающего устройства и печи для обжига известкового шлама. Средство подачи исходного известкового шлама выполнено с дополнительной секцией, смонтированной через перфорированное сито, смежно с сушильной камерой, сушильная камера снабжена перепускными трубопроводами с шиберами к печи для обжига шлама и к пневматической сушильной магистрали, питающее устройство установлено в придонной части сушильной камеры и снабжено приводом, а пневматическая сушильная магистраль соединена со средством подачи известкового шлама.

Анализ документов патентного и научно-технического фондов - отраслевого и регионального - не выявил объектов, аналогичных заявленным.

За счет отличительных признаков устройства, осуществляющего предложенный способ, исходное сырье получает дополнительную подготовку к подаче в печь на обжиг, в процессе которой достигается оптимальная степень его досушивания и измельчения при высоком коэффициенте использования энергии топочных газов и адсорбирующих свойств летучей фракции. Подачу сырья в сушильную камеру осуществляют шнеком-дезинтегратором, имеющим участки с различным шагом и высотой витков, выбираемыми в зависимости от технологических показателей, приемник летучей фракции извести и снабженным дополнительной секцией. Последняя установлена на сушильной камере с перегородкой между ними в виде сита. Такое выполнение средства подачи позволяет перемещать сырье с одновременным его подсушиванием за счет подсыпки летучей фракции на поверхность пастообразной массы известкового шлама и измельчением получаемых фрагментов, покрытых коркой. Дополнительная секция шнека-дезинтегратора позволяет задерживать сырье в потоке горячих газов, одновременно измельчая подсыхающие куски. Пересыпание сырья лопастями шнека-дезинтегратора во взвешенном в газовом потоке состоянии приводит к образованию гранул кондиционных размеров, проходящих сквозь сито к питающему устройству. Снабжение сушильной камеры перепускными трубопроводами к печи и к сушильной магистрали позволяет за счет перераспределения потока газов поддерживать оптимальные температурные режимы в подситовой и надситовой зонах обработки, дифференцируя их от состояния шлама, поступающего в дополнительную секцию шнека-дезинтегратора и выходящего через сито и в сушильную магистраль. Установка питающего устройства в придонной части сушильной камеры и снабжение его самостоятельным приводом позволяют создать регулируемый противоток известкового шлама и топочного газа. Это обеспечивает возвращение некондиционной мелкодисперсионной фракции в зону взвешенного состояния над ситом и повторное ее использование в дополнительной секции средства подачи в качестве адсорбента. За счет соединения пневматической сушильной магистрали со средством подачи происходит возврат мелкодисперсионной фракции на поверхность исходного известкового шлама для использования ее в качестве адсорбирующего вещества.

Предлагаемый в качестве изобретения способ термической обработки известкового шлама реализуется при помощи установки.

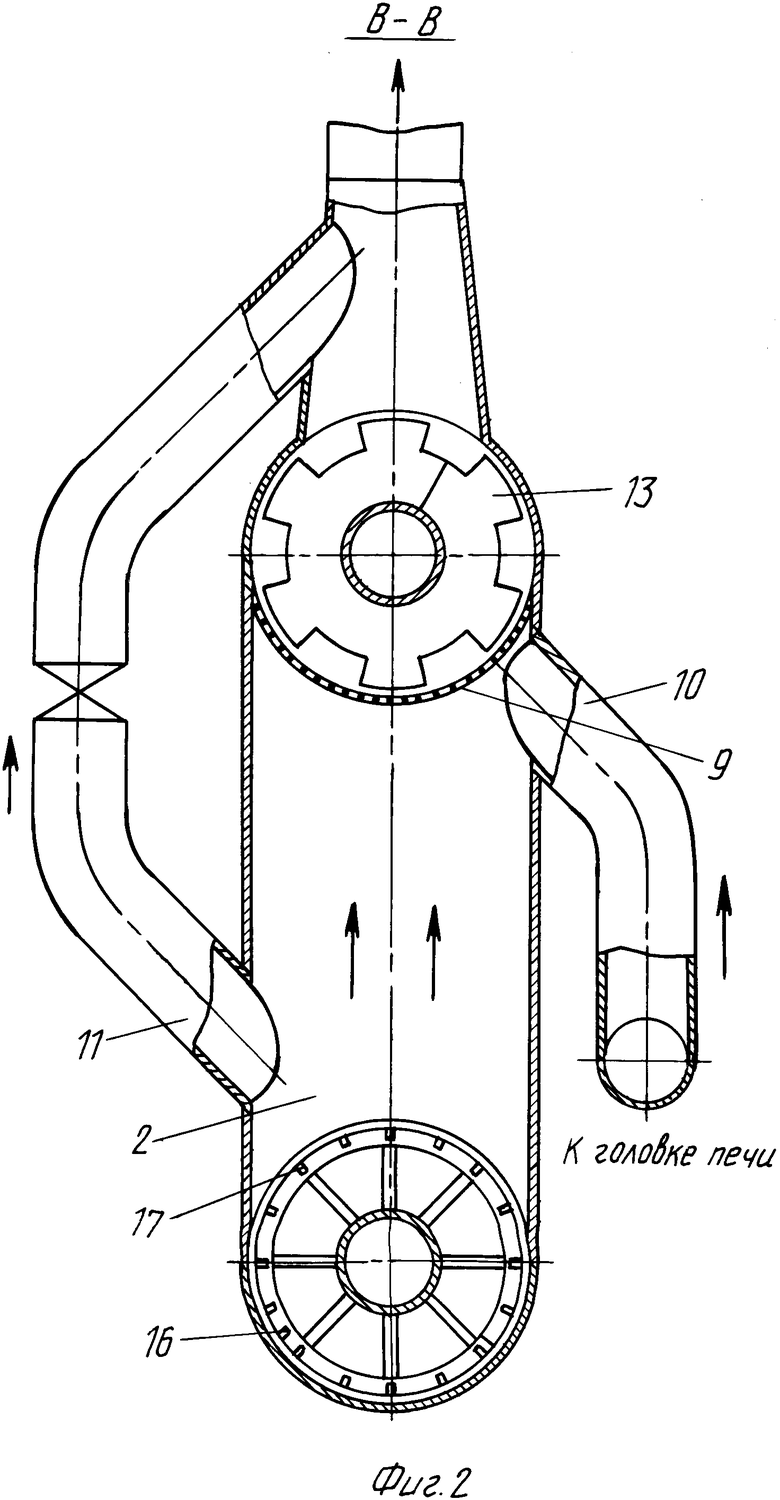

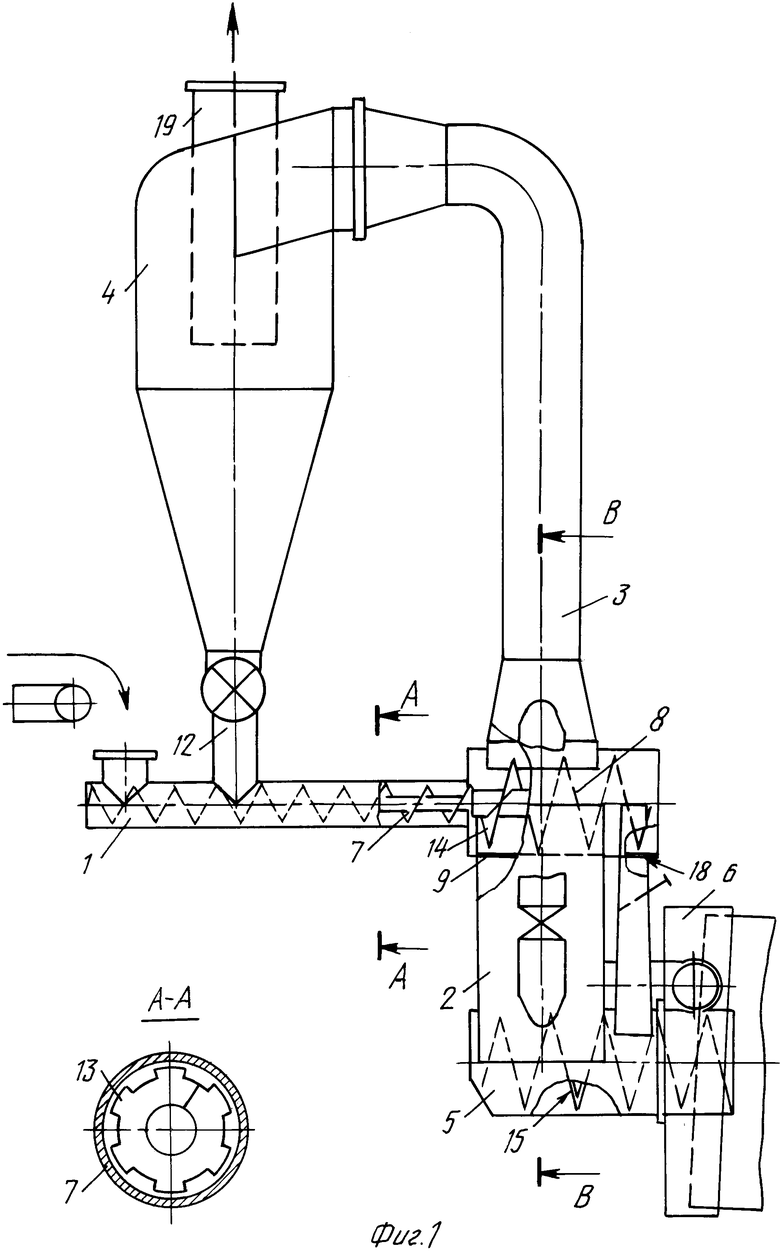

На фиг. 1 показана установка, поперечный разрез; на фиг. 2 - разрез B-B, вид со стороны средства подачи.

Установка включает средство подачи 1 исходного известкового шлама, сушильную камеру 2, пневматическую сушильную магистраль 3 с циклоном 4, питающее устройство 5, печь 6 для обжига известкового шлама. Средство подачи 1 исходного известкового шлама, например, в виде ступенчатого шнека-дезинтегратора 7 выполнено с дополнительной секцией 8, которая смонтирована смежно с сушильной камерой 2 через перфорированное сито 9. Сушильная камера 2 перепускным трубопроводом 10 с шибером соединена с головкой печи 6 для обжига известкового шлама, а перепускным трубопроводом 11 с шибером - с пневматической сушильной магистралью 3. В придонной части сушильной камеры 2 установлено питающее устройство 5 с собственным регулируемым приводом (не показан). Пневматическая сушильная магистраль 3 соединена со средством подачи 1 через шлюзовой питатель 12. На витках ступенчатого шнека-дезинтегратора 7 выполнены измельчающие элементы в виде выступов 13. Дополнительная секция 8 шнека-дезинтегратора 7 выполнена с прерывистыми лопастями 14 с увеличенным диаметром и уменьшенным шагом витков. Питающее устройство 5 выполнено в виде ленточного шнека 15 с расположенными перпендикулярно лопастями 16 лопатками 17 для пересыпания шлама. В дополнительной секции 8 шнека-дезинтегратора 7 выполнен канал 18 для удаления крупных кусков шлама, не прошедших сквозь перфорированное сито 9. Патрубок 19 на циклоне 4 служит для удаления газа.

Установка осуществляет предлагаемый способ термической обработки известкового шлама следующим образом.

Исходный известковый шлам с содержанием сухого вещества 60-65% (т.е. в пластическом состоянии) поступает в средство подачи 1 и ступенчатым шнеком-дезинтегратором 7 перемещается к сушильной камере 2. В средство подачи 1 через шлюзовой питатель 12 непрерывно поступает сухой мелкодисперсионный шлам, который распределяется по влажной поверхности исходного сырья, образуя корку. Шнек-дезинтегратор 7 своими выступами 13 разбивает образовавшуюся шлаковую массу на куски, увеличивая испаряющую площадь поверхности сырья. При смешивании влажного шлама с сухим происходит общее выравнивание и снижение влажности потока сырья за счет перераспределения адсорбата. Степень адсорбирования и измельчения обрабатываемого сырья может регулироваться измельчением частоты вращения шнека-дезинтегратора 7 и расходом мелкодисперсионного шлама через шлюзовой питатель 12. Сырье, поступившее в дополнительную секцию 8 шнека-дезинтегратора 7, подвергается интенсивной сушке во встречном потоке горячих газов, поступающих из печи 6 для обжига известкового шлама сквозь перфорированное сито 9. Шнеком с прерывистыми лопастями 14 шлам дополнительно измельчается и приводится во взвешенное состояние над ситом 9. При этом происходит разделение измельченного сырья на кондиционную фракцию с заданными размерами гранул, которые через отверстия сита 9 поступают в сушильную камеру 2 и мелкую фракцию, уносимую газами в сушильную магистраль 3, через которую взвесь подается к началу технологического процесса. Гранулы шлама, прошедшие сито 9, преодолевают встречный поток горячих газов, дополнительно подсушиваются, падают на дно сушильной камеры 2 и подхватываются лопастями 16 ленточного шнека 15 питающего устройства 5. Лопатки 17, установленные по периферии лопастей 16, пересыпают и подбрасывают гранулы шлама в потоке горячих газов из печи 6, что способствует окончательному досушиванию до требуемой степени и нагреву шлама, а также уносу летучей пылевидной массы шлама через сито 9 к поверхности обрабатываемого в дополнительной секции 8 сырья. Подготовленный шлам подается питающим устройством 5 в печь 6 для обжига. Куски шлама, не прошедшие сито 9, перемещаются шнеком-дезинтегратором 7 к каналу 18 для исключения забивания дополнительной секции 8. Режимы сушки, измельчения, сортирования известкового шлама, осуществляемые в сушильной камере 2, в дополнительной секции 8 шнека-дезинтегратора 7 и в пневматической сушильной магистрали 3 регулируются перераспределением потока горячих газов от печи 6 посредством перепускных трубопроводов 10 и 11 и изменением частоты вращения шнека-дезинтегратора и шнека-питателя.

Сущность изобретения: в установке для термической обработки известкового шлама последний подается в средство подачи, насыщается через шлюзовой питатель сухой мелкодисперсионной фракцией, перемещается с одновременным измельчением лопастями шнека-дезинтегратора к сушильной камере, где подвергается интенсивной сушке в потоке горячих газов с измельчением, гранулированием и сортированием через перфорированное сито. Мелкодисперсионная фракция шлама уносится потоком горячих газов в сушильную магистраль и через циклон и шлюзовой питатель подается в исходный продукт .Кондиционная фракция шлама, проходящая через сито, поступает к питающему устройству, лопастями которого подается на обжиг в печь. Куски шлама, не прошедшие сквозь сито, удаляются в канал. Режимы сушки, измельчения, сортирования известкового шлама, осуществляемые в сушильной камере, в дополнительной секции шнека-дезинтегратора и в пневматической сушильной магистрали регулируются перераспределением потока горячих газов от печи посредством перепускных трубопроводов и изменением частоты вращения шнека-дезинтегратора и шнека-питателя. В изобретении обеспечивается повышение эффективности использования энергии топочных газов. 2с.п.ф-лы, 2 ил.

| WO, 91/00251, F 27 B 7/32, 10.01.91. |

Авторы

Даты

1998-07-10—Публикация

1997-04-23—Подача